塑料注射成型机液压系统设计.

铜陵学院毕业设计

-1-

第一章 工况分析

1.1 注塑成型动作过程

大型塑料注射机目前都是全液压控制。其基本工作原理是:粒状塑料通过料斗进入螺旋推进器中,螺杆转动,将料向前推进,同时,因螺杆外装有电加热器,而将料熔化成粘液状态,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前端形成一定压力时,注射机构开始将液状料高压快速注射到模具型腔之中,经一定时间的保压冷却后,开模将成型的塑科制品顶出,便完成了一个动作循环。 1.2 液压传动系统主要传动动作

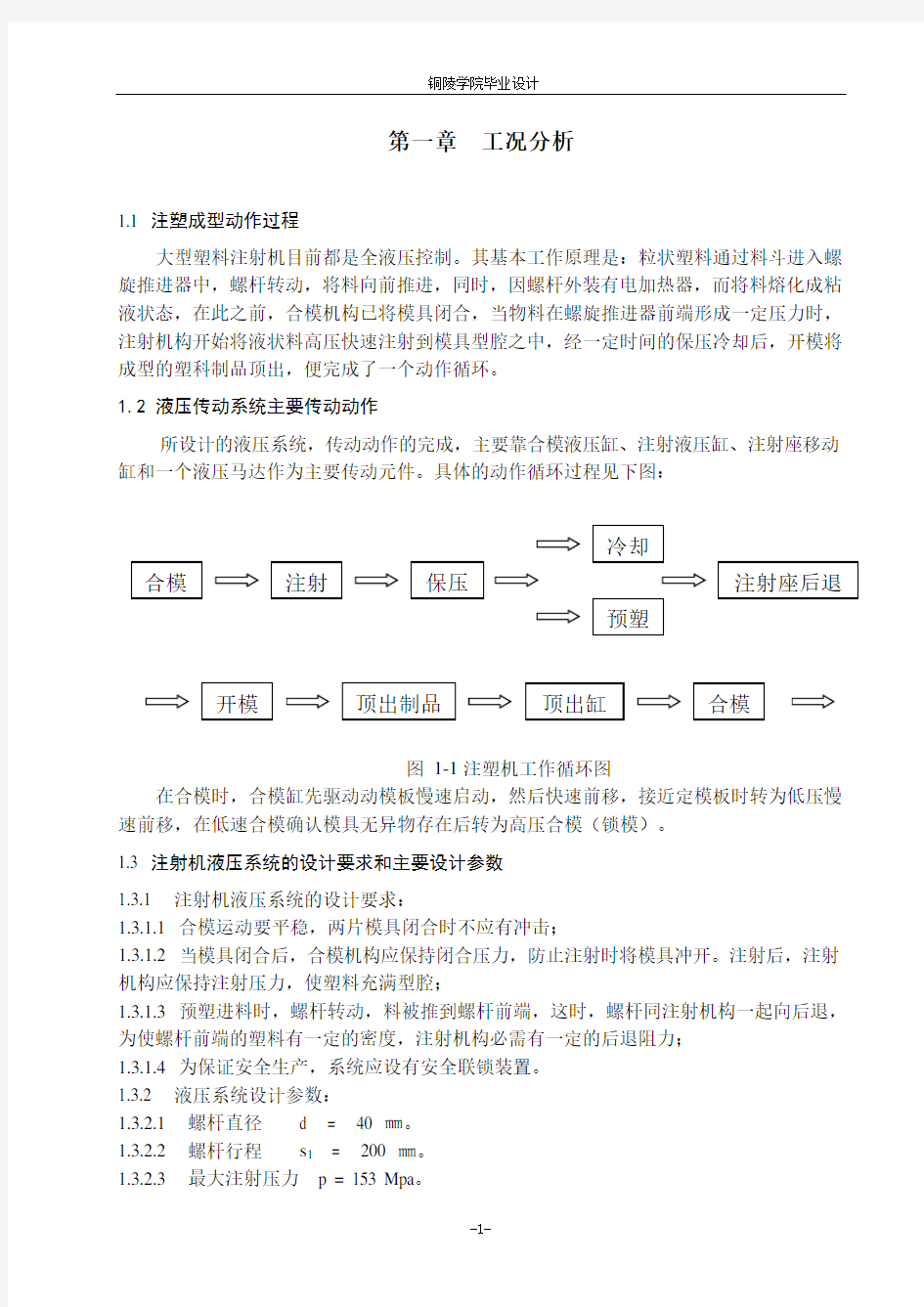

所设计的液压系统,传动动作的完成,主要靠合模液压缸、注射液压缸、注射座移动

缸和一个液压马达作为主要传动元件。具体的动作循环过程见下图:

图 1-1注塑机工作循环图

在合模时,合模缸先驱动动模板慢速启动,然后快速前移,接近定模板时转为低压慢速前移,在低速合模确认模具无异物存在后转为高压合模(锁模)。 1.3 注射机液压系统的设计要求和主要设计参数

1.3.1 注射机液压系统的设计要求:

1.3.1.1 合模运动要平稳,两片模具闭合时不应有冲击;

1.3.1.2 当模具闭合后,合模机构应保持闭合压力,防止注射时将模具冲开。注射后,注射机构应保持注射压力,使塑料充满型腔;

1.3.1.3 预塑进料时,螺杆转动,料被推到螺杆前端,这时,螺杆同注射机构一起向后退,为使螺杆前端的塑料有一定的密度,注射机构必需有一定的后退阻力; 1.3.1.4 为保证安全生产,系统应设有安全联锁装置。 1.3.2 液压系统设计参数:

1.3.

2.1 螺杆直径 d = 40 ㎜。 1.

3.2.2 螺杆行程 s 1 = 200 ㎜。 1.3.2.3 最大注射压力 p = 153 Mpa 。

包磊 塑料注射成型机液压系统设计(250g )

-2-

1.3.

2.4 注射速度 v W = 0.07 m/s 。

1.3.

2.5 螺杆转速 n = 60 r/min 。 1.

3.2.6 螺杆驱动功率 P M = 5 KW 1.3.2.7 注射座最大推力 F z = 3×104 N 。 1.3.2.8 注射座行程 s 2 = 230 ㎜。

1.3.

2.9 注射座前进速度 v z1 = 0.06 m/s 。 1.

3.2.10 注射座后退速度 v z2 = 0.08 m/s 。

1.3.

2.11 最大合模力(锁模力) F h = 90×104

N 。

1.3.

2.12 开模力 F k = 4.9×104

N 。

1.3.

2.13 动模板(合模缸)最大行程 s 3 = 350 ㎜。 1.

3.2.14 快速合模速度 v hG = 0.1 m/s 。 1.3.2.15 慢速合模速度 v hm = 0.02 m/s 。 1.3.2.16 快速开模速度 v kG = 0.13 m/s 。 1.3.2.17 慢速开模速度 v km = 0.03 m/s 。 1.3.2.18 注射速度 0.07m/s 1.4 液压系统执行元件

合模缸、注射缸、注射座移动缸和液压马达

铜陵学院毕业设计

第二章注塑成型机液压系统方案设计

SZ—250A型塑料注射成型机液压系统以多执行元件工作为主特点,它的动作循环为“合模缸合模—注射座缸前进—注射缸注射—保压—冷却—注射座缸后退—合模缸开模—顶出缸顶出制品—顶出缸后退”,在制品冷却的同时,液压马达带动螺杆旋转对颗粒状塑料预塑。动作循环中不同工作阶段的速度、压力要求相差较大。这里采用了双联泵供油系统,速度高时采用双泵供油,速度低时采用一个泵供油,一个泵卸载;不同工作阶段的工作压力则由先导型溢流阀与多个远程调压、电磁滑阀组成的多级调压回路控制;注射、顶出、预塑的速度微调由节流阀或旁通型调速阀调节。各执行元件的换向回路根据实际通过的流量采用电液换向阀或电磁换向阀。多个执行元件的动作顺序由行程开关控制,这种控制方式机动灵活,系统较简单。

2.1 能源装置(元件)方案设计

该液压系统在整个工作循环中需油量变化较大,另外,闭模和注射后又要求

有较长时间的保压,所以选用双泵供油系统。液压缸快速动作时,双泵同时供油,慢速动作或保压时由小泵单独供油,这样可减少功率损失,提高系统效率。因为设备为固定设备,为便于油液冷却,系统选用开式回路,工作介质选用HL-N32普通液压油。

2.2 调速回路(元件)方案设计

因对控制精度要求不高,系统采用开环控制,各执行元件的动作顺序由电气控制(各执行元件的换向阀选用电磁换向阀),如PLC控制。因250g注塑机属小功率设备,故选用定量泵节流调速,系统压力选用弹簧加载式多级调压。各执行元件的换向阀选用三位阀,因各执行元件是依次单独动作,各换向阀的中位机能选为“0”型。系统不工作时,液压泵通过电磁溢流阀卸载。

2.3 速度换接回路方案设计

速度换接回路的功能是使液压执行机构在一个工作循环中从一种运动速度变换到另一种运动速度,因而这个转换不仅包括液压执行元件快速到慢速的换接,而且也包括两个慢速之间的转换。实现这些功能的回路应具有较高的速度换接平稳性。

2.4 执行机构的确定

本机动作机构除螺杆的旋转选用液压马达外,合模、注射、注射座移动等均为双向运动,因前进负载力大于返程力,因此选用水平放置的单活塞杆液压缸直接驱动,螺杆则用液压马达驱动。从给定的设计参数可知,锁模时所需的力最大,为900kN。为此设置增压液压缸,得到锁模时的局部高压来保证锁模力。

2.5 液压马达动作回路

螺杆不要求反转,所以液压马达单向旋转即可,由于其转速要求较高,而对速度平稳性无过高要求,故采用旁路节流调速方式。

-3-

包磊塑料注射成型机液压系统设计(250g)

2.6 合模缸动作回路

合模缸要求其实现快速、慢速、锁模,开模动作。其运动方向由电液换向阀直接控制。快速运动时,需要有较大流量供给。慢速合模只要有小流量供给即可。锁模时,由增压缸供油。

2.7 注射缸动作回路

注射缸运动速度也较快,平稳性要求不高,故也采用旁路节流调速方式。由于预塑时有背压要求,在无杆腔出口处串联背压阀。

2.8 注射座移动缸动作回路

注射座移动缸,采用回油节流调速回路。工艺要求其不工作时,处于浮动状态,故采用Y型中位机能的电磁换向阀

2.9 安全联锁措施

本系统为保证安全生产,设置了安全门,在安全门下端装一个行程阀,用来

控制合模缸的动作。将行程阀串在控制合模缸换向的液动阀控制油路上,安全门没有关闭时,行程阀没被压下,液动换向阀不能进控制油,电液换向阀不能换向,合模缸也不能合模。只有操作者离开,将安全门关闭,压下行程阀,合模缸才能合模,从而保障了人身安全。

2.10 系统原理图

见图 2-1,附图一

-4-

铜陵学院毕业设计

-5-

包磊 塑料注射成型机液压系统设计(250g )

-6-

第三章 注塑成型机液压系统计算与液压元件的选择

塑料注射成型机的组成

塑料注射成型机是将粒状或粉状塑料加热塑化然后注射到模腔、保压成型的设备,主要包括注射装置和合模装置两部分。 1.注射装置

注射装置的主要任务是使塑料均匀地塑化成熔融状态,并以足够的压力和速度将熔料注入模腔。注射装置又包括塑化部件(料筒、螺杆、喷嘴和电加热器)、料斗、螺杆传动装置、注射缸、注射座移动缸等。其中注射缸、注射座移动缸和螺杆传动等由液压传动来实现。

2.合模装置

合模装置是保证成型模具可靠地闭合、实现模具开闭动作以及顶出制品的部件。合模装置主要由固定模具的定模板、动模板、合模缸及顶出缸组成。动模板与合模板可以是直接连接,也可以是通过连杆机构连接。合模缸和顶出缸也由液压传动来实现。 3.1 各液压缸的载荷力计算

3.1.1 合模缸的载荷力

合模缸在模具闭合过程中是轻载,其外载荷主要是动模及其连动部件的起动惯性力和导轨的摩擦力。

锁模时,动模停止运动,其外载荷就是给定的锁模力。

开模时,液压缸除要克服给定的开模力外,还克服运动部件的摩擦阻力。 3.1.2 注射座移动缸的载荷力

注射座移缸在推进和退回注射座的过程中,同样要克服摩擦阻力和惯性力,只有当喷嘴接触模具时,才须满足注射座最大推力。 3.1.3 注射缸载荷力

注射缸的载荷力在整个注射过程中是变化的,计算时,只须求出最大载荷力。

p

d F W 24

π

=

(3-1)

式中,d ——螺杆直径,由给定参数知:d =0.04m ;

p ——喷嘴处最大注射压力,已知p =153MPa 。由此求得F w =192kN 。

各液压缸的外载荷力计算结果列于表l 。取液压缸的机械效率为0.9,求得相应的作用于活塞上的载荷力,并列于表3-1中。

铜陵学院毕业设计

-7-

表 3-1 各液压缸的载荷力

3.2 进料液压马达载荷转矩计算

m

N n P T c W ?=???==79660/6014.3210523

π (3-2)

取液压马达的机械效率为0.95,则其载荷转矩

m N T T m

W

?==

=

83895

.0796

η (3-3)

3.3 执行元件几何尺寸的确定

250g 注塑机为小型设备,从设备的可靠性出发,初定系统工作压力p = 6Mpa,液压泵选用双作用叶片泵。

3.3.1 确定合模缸的活塞直径D h 和活塞杆直径d h

因合模缸的最大合模力(锁模力)远大于其他负载力,为匹配合理,合模缸采用增

图 3-1 合模缸

力比为5/1的五连杆增力机构。由此可求得合模缸活塞杆直径。

包磊 塑料注射成型机液压系统设计(250g )

-8-

D h =

1h

p 5F 4π =

6

410614.3510904?????= 0.195m (3-4)

圆整后取D h =200㎜。因合模缸受压,且推力较大, 取活塞直径d h = 0.7D h = 140 ㎜。 因此,合模缸大腔面积A h1 = 3.14×10-2㎡,合模缸小腔面积A h2 = 1.6×10-2㎡。 3.3.2 确定注射缸的活塞直径D W 和活塞杆直径d W

注射缸的载荷力是变化的,这里按最大载荷计算

最大载荷 F W =p 4d 2π = 62

101534

04.014.3???N= 19.2×

104N (3-5) 活塞直径 D W =

1

W p F 4π =

6

410

614.3102.194????m = 0.201m (3-6)

圆整取 D W = 200㎜,活塞杆直径等于螺杆直径d W = d =40㎜。因此注射缸大腔面积 A W1=3.14×10-2㎡ ,小腔面积 A W2=3.01×10-2㎡

3.3.3 确定注射座移动缸的活塞直径D z 和活塞杆直径d z

已知注射座移动缸的往返速比 i = 0.08/0.06 = 1.33,因此取活塞杆直径 d z =0.5D z 活塞直径 D z =

1

z p F 4π=

m 10614.310346

4????=0.08m (3-7)

圆整后取D W = 100㎜,活塞杆直径d W = 50 ㎜。因此取注射座缸大腔面积: A z1 = 0.785×10-2㎡,小腔面积A z2 = 0.589×10-2㎡。 3.3.4 确定液压马达的排量V M

螺杆为单向旋转,且转动惯量不大,因此取马达出口背压为零,马达总效率 M η = 0.9, 液压马达的排量:

V M = 60/n p P M 1M η= 60

/609.010610563????m 3/r=0.92×10-3m 3

/r (3-8) 查样本,选双斜盘柱塞式低速马达,排量 V M = 0.9L/r,额定压力20MPa 。 3.4 执行元件的实际工作压力和实际所需的流量 3.4.1 实际工作压力

因计算执行元件几何尺寸时,未考虑背压,且对计算值进行了圆整,因此各执行元件

的实际工作压力需重新核算。

3.4.1.1 慢速合模、快速合模、低压合模、高压合模、(锁模)的工作压力

慢速及快速合模的负载力可视其等于开模时的负载力F k ,设回油背压p o =0.2MPa ,得慢速和快速合模时的工作压力

p h = 1h o 2h k A p A F +=22

6410

14.3106.1102.0109.4--????+?Pa=1.66×106Pa (3-9)

铜陵学院毕业设计

-9-

因锁模时的流量近似为零,因此无背压,锁模时的工作压力

p hmax = 1h h A 5F = 2

41014.351090-???MPa = 5.73×106

Pa (3-10)

低压合模的工作压力应大于p h = 1.66MPa ,低于p hmax = 5.73MPa ,由工艺要求确定。

3.4.1.2 开模时的工作压力p k

开模时取回油背压p o = 0.3MPa ,则开模时的工作压力

p k = 2h 01h k A p A F + = Pa 10

6.1103.01014.3109.42

6

24--????+?=3.65×106Pa (3-11) 3.4.1.3 注射缸注射时的工作压力p W 及保压压力 p Wo

注射缸注射时取回油背压p o = 0.3 MPa,则

p W = 1W o 2W W A p A F + = Pa

1014.3103.01001.3102.192

624--????+?=6.4×106

Pa (3-12) 注射保压压力p W0由工艺要求确定,其大小低于工作压力。

3.4.1.3 注射座前进、后退时的工作压力p z1、p z2 注射座前进后退时取背压 p o = 0.2MPa ,则

p z1=1z 2z o z A A p F +=pa

10785.010589.0102.01032264--????+?=4.16×106

pa (3-13) p z2=2z 1z o z A A p F +=Pa

10589.010785.0102.01032

264--????+?=5.36×106

pa (3-14) 3.4.1.5 预塑进料时液压马达进口压力 p M

马达转动惯量不大,取回油背压为零,得

p M = M M M nV P 60η=Pa 9

.0109.060105603

3

?????-=6.2×106Pa (3-15) 3.4.2 实际所需的流量

设液压缸的容积效率为1,液压马达的容积效率为0.95,计算各执行元件所需的流量 3.4.2.1 慢速合模所需的流量

q hm =A h1v hm =3.14×10-2×0.02=0.628×10-3m 3/s=37.7L/min (3-16) 低压合模所需的流量按慢速合模所需流量,高压合模(锁模)的流量近似为零。

3.4.2.2 快速合模所需的流量

q hG =A h1v hG =3.14×10-2×0.1=3.14×10-3m 3/s=188.4L/min (3-17) 3.4.2.3 慢速开模所需的流量

包磊 塑料注射成型机液压系统设计(250g )

-10-

q km =A h2v km =1.6×10-2×0.03=0.48×10-3m 3/s=28.8L/min (3-18) 3.4.2.4 快速开模所需的流量

q kG =A h2v K g =1.610-2×0.13=2.08×10-3m 3/s=124.8L/min (3-19) 3.4.2.5 注射缸注射所需的流量

q W =A W1v W =3.14×10-2×0.07=2.22×10-3m 3/s=133.2L/min (3-20) 3.4.2.6 注射座缸前进所需的流量

q z1=A z1v z1=0.785×10-2×0.06=0.47×10-3m 3/s=28.3L/min (3-21) 3.4.2.7 注射座缸后退所需的流量

q z2=A z2v z2=0.589×10-2×0.08=0.47×10-3m 3/s=28.3L/min (3-22) 3.4.2.8 预塑进料马达所需的流量

q M =nV M MV η=60×0.9×0.95=51.3×10-3m 3/s=51.3L/min (3-23) 3.5 液压泵的选择

注塑机的各执行元件为依次单动,不存在多个执行元件同时动作的问题。考虑到泄漏的影响,各工况下液压泵应供给的流量为q p =K q 1,取泄漏系数K=1.1;而各种工况下液压泵的出口压力p p =p 1+?p ,取进油路上的压力损失?p=0.3~0.5MPa 。各工况下液压泵的流量需求及工作压力见表3-2

铜陵学院毕业设计

-11-

表3-2 各工况下液压泵的流量需求、工作压力、双泵的供油方式及调速情况

由于需求的最大流量(207L/min )为最小流量(31.1L/min )的6倍以上,为保证功率利用合理,选择双联双作用叶片泵YYB-BC171/48,双作用叶片泵密封容积大小变化是由于定子内环圆弧段存在半径差,叶片外伸依靠叶片根部的液压作用力及作用在叶片上的离心力,内缩依靠定子内环约束。各工况下双泵的供油方式及调速情况见表3-2所示。

注意:当YYB-BC171/48型双联双作用叶片泵在额定转速n s =1000r/min 时,大泵的理论流量q t1=171L/min ,小泵的理论流量q t2=48L/min 。额定压力p s =7MPa 时,大泵的额定流量q s1=157.3L/min,小泵的额定流量q s2=44.1L/min,两泵的容积效率约等于92%。当泵的工作压力小于额定压力时,其输出的实际流量在理论流量与额定流量之间。分析流量需求时,可根据泵的实际工作压力p 按下式计算q=q t v η,式中v η=0.08×s

s p p

p -+0.92。也可简单地视为任何压力时的流量均等于额定流量。本例按前者计算

对于双作用叶片泵,由于吸、压油腔转移的位置为定子的圆弧段,只要设计时取圆弧段的圆心角大于吸、压油窗口的间隔角及叶片间的夹角,则闭死容积不会发生,所以可以有效的避免困油现象的发生。 3.6 溢流阀的选择

3.6.1 根据前面的分析将系统的工作压力分为5级:

预塑进料及注射 6.5~6.9MPa 高压合模及注射座移动 5.73MPa

包磊塑料注射成型机液压系统设计(250g)

开模4MPa(含快速、慢速合模2MPa

低压合模压力由工艺要求而定。

注射保压压力由工艺要求而定。

因在系统方案设计中已确定大小泵出口分别设置电磁溢流阀,现将溢流阀4调整为最高压力7MPa(溢流阀3调整压力等于或略大于溢流阀4调整压力),在注射、预塑进料时作定压阀或安全阀;在溢流阀4的四个远程调压阀中,17调整为低压合模的工作压力,18调整为注射保压压力,20作慢速开模时的定压阀(4MPa)、快速开模时的安全阀,19限制锁模时的最高压力5.73MPa,同时作注射座移动安全阀。

3.6.2 由大小泵的流量,选定电磁溢流阀的型号:大泵YEF3-32B,小泵YEF3-10B,远程调压阀型号YF3-6B,电磁先导换向阀型号34EF3O-E6B。

3.7 换向阀的选择

3.7.1 因合模缸的最大流量为207L/min,因此换向阀选用中位机能为0型三位四通的电液换向阀34EYF3O-20B。为实现关闭安全门与合模互锁,在电液换向阀的先导阀至主阀的控制油路上安装一行程阀。

3.7.2 注射座移动缸的流量为4

4.8L/min,选中位机能为Y型的电磁换向阀34EF3Y-E10B,中位也可以是O型机能。

3.7.3 注射缸注射时最大供油量为157.3L/min,选34EYF3J-20B电液换向阀,选用J型中位机能的原因是,预塑工况、注射缸换向阀处于中位时,当螺杆头部熔料压力到达能克服注射缸后退的阻力时,螺杆开始后退,注射缸无杆腔的排油经单向节流阀14、电液换向阀15、背压阀16回油箱,注射缸有杆腔将产生局部真空,油箱的油液可经阀的中位补充其内。

3.7.4 预塑液压马达的流量要求为56.4L/min,此时泵的供油流量为158.3L/min,因此选34EYF3Y-20B电液换向阀,中位机能选Y型是考虑注射缸的要求。

3.7.5 顶出缸的流量很小,选用24EF3B-E10B电磁换向阀,在无杆腔装一单向节流阀,由小泵实现进油节流调速。

3.7.6 为随时检测双泵的出口压力,选两个二位三通电磁滑阀及压力表组合使用。

3.8 流量阀的选择

3.8.1 预塑马达采用旁通型调速阀调速,选FRG-03-B-28-22。

3.8.2 注射缸采用单向节流阀调速实现进油节流调速,选LDF-B32C。

3.8.3 顶出缸的单向节流阀选LDF-20C。

3.9 背压阀及油箱的选择

3.9.1 注射缸背压阀选XFF3-20B。

3.9.2 设备为固定设备,油箱的容积取双泵总流量的5倍,即1000L。泵-电动机装置旁置在油箱边。

-12-

铜陵学院毕业设计

-13-

3.10 电磁铁动作顺序

列电磁铁动作顺序表,见附表1 SZ-250A 注塑机电磁铁动作顺序表 3.11 选定液压泵的驱动电动机

3.11.1 各工况下电动机所需功率

所选双联叶片泵的额定工况(7MPa )下总效率ps η=0.8,卸载工况(0.3MPa )总效率po η=0.3,其他工作压力下的总效率,可近似按线性规律估算,如p p =4MPa 时,p η=0.65;p p =2MPa 时,p η=0.5.泵的压力取工作压力,流量取实际流量。由此可计算出不同工况时电动机所需功率。

快速合模

P 1=

()p

p

2p 1p p q q η+=5

.010260109.21363??

?-kw=14.2kw (3-24) 慢速合模

p 2=

p

2p po

x 1p p q p q η+η (3-25)

=???

?

?

????+???--5.010260109.463.0103.060101716

363kw=5.98kw 快速开模 p 3=

po

p q p q x 2p p

k 1p η+η (3-26)

=???

?

?

????+???--5.0103.060104865.010460101.1636

363kw=17.5kw 慢速开模 p 4=

p

k 2p p

x 1p p q p q η+η (3-27)

=???

?

?

????+???--65.010460108.453.0103.060101716

363kw=7.5kw 注射 p 5=

po

x 2p p

w 1p p q p q η+η (3-28)

=???

?

?

????+???--3.0103.06010488.0109.660103.1576

363kw=23.4kw 注射座移动

包磊 塑料注射成型机液压系统设计(250g )

-14-

p 6=

p

z 2p po

x 1p p q p q η+

η (3-29)

=???

?

?

????+???--65.010460108.443.0103.060101716

363kw=9.4kw 预塑 p 7=

po

x 2p ps

M 1p p q p q η+η (3-30)

=???

?

?

????+???--3.0103.06010488.0105.660103.1586

363kw=22.2kw 比较各工况下所需功率,取最大值,并考虑电动机可短时超载,选电动机Y200M-6, 额

定转速1000r/min,额定功率22kw 。

3.12 油管内径计算

本系统管路较为复杂,取其主要几条(其余略),有关参数及计算结果列于表3-3。

表 3-3 主要管路内径

3.13 确定油箱的有效容积

按下式来初步确定油箱的有效容积:

V =aq V (3-31)

已知所选泵的总流量为201.4L/min ,这样,液压泵每分钟排出压力油的体积 为0.2m3。参照表4—3取a =5,算得有效容积为:

V =5×0.2m 3=1 m 3

铜陵学院毕业设计

-15-

第四章 性能验算

4.1 验算回路中的压力损失

本系统较为复杂,有多个液压执行元件动作回路,其中环节较多,管路损失较大的要算注射缸动作回路,故主要验算由泵到注射缸这段管路的损失。 4.1.1 沿程压力损失

沿程压力损失,主要是注射缸快速注射时进油管路的压力损失。此管路长 5m ,管内径0.032m ,快速时通过流量2.7L/s ;选用20号机械系统损耗油,正常运转后油的运动粘度ν=27mm2/s ,油的密度ρ=918kg/m3。

油在管路中的实际流速为:

s m d q v /36.3032.0107.2442

3

2=???==-ππ

230039*********

.036.3vd R 6

e >=??=ν=

- 油在管路中呈紊流流动状态,其沿程阻力系数为:

25

.0e

R 3164

.0=

λ

求得沿程压力损失为:

MPa 03.02

10032.0398191836.353164.0p 625.021=??????=

?

4.1.2 局部压力损失

局部压力损失包括通过管路中折管和管接头等处的管路局部压力损失Δp2,以及通过控制阀的局部压力损失Δp3。其中管路局部压力损失相对来说小得多,故主要计算通过控制阀的局部压力损失。参看图2-1,从小泵出口到注射缸进油口,要经过顺序阀17,电液换向阀2及单向顺序阀18。单向顺序伺17的额定流量为50L/min ,额定压力损失为0.4MPa 。电液换向阀2的额定流量为190L/min ,额定压力损失0.3 MPa 。单向顺序阀18的额定流量为150L/min ,额定压力损失0.2 MPa 。

通过各阀的局部压力损失之和为

???

?

??????? ??+??? ??++??? ??=?222

1,31501622.01901.443.1573.0501.444.0p

()MPa 88.0MPa 23.034.031.0=++=

从大泵出油口到注射缸进油口要经过单向阀13,电液换向阀2和单向顺序阀18。单向阀

包磊 塑料注射成型机液压系统设计(250g )

-16-

13的额定流量为250L/min ,额定压力损失为0.2 MPa 。

通过各阀的局部压力损失之和为:

MPa p 65.023.034.02503.1572.022

,3=???

?????++??? ??=? 由以上计算结果可求得快速注射时,小泵到注射缸之间总的压力损失为:

∑p1=(0.03+0.88)MPa =0.91MPa

大泵到注射缸之间总的压力损失为:

∑p2=(0.03+0.65)MPa =0.68MPa

由计算结果看,大小泵的实际出口压力距泵的额定压力还有一定的压力裕度,所选泵是适合的。

另外要说明的一点是:在整个注射过程中,注射压力是不断变化的,注射缸的进口压

力也随之由小到大变化,当注射压力达到最大时,注射缸活塞的运动速度也将近似等于零,此时管路的压力损失随流量的减小而减少。泵的实际出口压力要比以上计算值小一些。 综合考虑各工况的需要,确定系统的最高工作压力为6.8MPa ,也就是溢流阀7的调定压力。 4.2 液压系统发热温升计算

4.2.1 计算发热功率 液压系统的功率损失全部转化为热量。

发热功率计算如下

Phr =Pr -Pc

对本系统来说,Pr 是整个工作循环中双泵的平均输入功率。

∑

==

z

i Pi

i

i i t

r t q p T P 1

1

η

具体的pi 、qi 、ti 值见表7。这样,可算得双泵平均输入功率Pr =12kW 。

铜陵学院毕业设计

-17-

表 6-1 各工况双泵输入功率

系统总输出功率:

求系统的输出有效功率:

?

??

?

??+=

∑∑==n i m j j j Wj i Wi t

c t T s F T P 111ω 由前面给定参数及计算结果可知:合模缸的外载荷为90kN ,行程0.35m ;注射缸的

外载荷为192kN ,行程0.2m ;预塑螺杆有效功率5kW ,工作时间15s ;开模时外载荷近同合模,行程也相同。注射机输出有效功率主要是以上这些。

kW P c 3)151052.01092.135.0104.1(55

1

355=??+??+??=

总的发热功率为:

Phr =(15.3-3)kW =12.3kW

4.2.2计算散热功率 前面初步求得油箱的有效容积为1m3,按V =0.8abh 求得油箱各边之积:

a·b·h =1/0.8m3=1.25m3

取a 为1.25m ,b 、h 分别为1m 。求得油箱散热面积为:

A t =1.8h(a +b)+1.5ab

=(1.8×l×(1.25+1) +1.5×1.25)m2 =5.9m 2

油箱的散热功率为:

Phc =K 1A t ΔT

包磊 塑料注射成型机液压系统设计(250g )

-18-

式中 K 1——油箱散热系数,查表5—1,K 1取16W/(m2·℃);

ΔT——油温与环境温度之差,取ΔT =35℃。 Phc =16×5.9×35kW =3.3kW <Phr =12.3kW

由此可见,油箱的散热远远满足不了系统散热的要求,管路散热是极小的,需要另设冷却器。

4.2.3 冷却器所需冷却面积的计算 冷却面积为:

m

hc

hr t K P P A ?-=

式中 K ——传热系数,用管式冷却器时,取K =116W /(m 2.·℃);

Δt m —平均温升(℃);2

22

121t t T T t m +-+=

? 取油进入冷却器的温度T 1=60℃,油流出冷却器的温度T 2=50℃,冷却水入口温度

t l =25℃,冷却水出口温度t 2=30℃。则:

5.272

302525060=+-+=?m t ℃

所需冷却器的散热面积为:

2238.25

.2711610)33.12(m m A =??-=

考虑到冷却器长期使用时,设备腐蚀和油垢、水垢对传热的影响,冷却面积应比计算值大30%,实际选用冷却器散热面积为:

A =1.3×2.8m 2=3.6m 2

铜陵学院毕业设计

第五章编制技术文件

5.1 液压元件明细

液压元件明细表见附表2 SZ-250X型注塑机液压元件明细表5.2 液压缸结构图

附图1 合模缸结构图

附图2 注射座移动缸结构图

5.3 液压系统图

附图3 液压系统原理图及动作循环图

-19-

包磊塑料注射成型机液压系统设计(250g)

致谢词

经过半年的忙碌和工作,本次毕业设计已经接近尾声,作为一个本科生的毕业设计,由于经验的匮乏,难免有许多考虑不周全的地方,如果没有导师的督促指导,以及一起工作的同学们的支持,想要完成这个设计是难以想象的。

在这里首先要感谢我的导师苏金兰。她平日里工作繁多,但在我做毕业设计的每个阶段,从课题的分析到查阅资料,设计草案的确定和修改,中期检查,后期详细设计,液压系统草图等整个过程中都给予了我悉心的指导。我的设计较为复杂烦琐,但是苏金兰老师仍然细心地纠正图纸中的错误。除了敬佩苏金兰老师的专业水平外,他的治学严谨和科学研究的精神也是我永远学习的榜样,并将积极影响我今后的学习和工作。

其次要感谢和我一起作毕业设计的范冰洋、韦华平同学,他们在本次设计中勤奋工作,克服了许多困难来完成此次毕业设计,并承担了大部分的工作量。如果没有他们的努力工作,此次设计的完成将变得非常困难。

然后还要感谢大学四年来所有的老师,为我们打下机械专业知识的基础;同时还要感谢所有的同学们,正是因为有了你们的支持和鼓励。此次毕业设计才会顺利完成。

最后感谢铜陵学院大学四年来对我的大力栽培。

包磊

2009年5月

-20-

塑料注射成型机技术安全操作规程

仅供参考[整理] 安全管理文书 塑料注射成型机技术安全操作规程 日期:__________________ 单位:__________________ 第1 页共4 页

塑料注射成型机技术安全操作规程 1、工作前必须检查各螺栓是否拧紧紧,各操作手柄的开关是否在空位上,按机床润滑图表加还油量,并在各润滑处加注润滑油剂;接通冷却水和放掉油管道内空气,空转运行数次,检查其各传动及润滑系统是否良好。 2、根据制品不同要求,在一般情况下,调整机床时可用慢速,生产时则为快速。 3、当机床分别在调整、手动、半自动、全自动四个程序使用时,必须注意其他相应转换开关动作位置的正确性,半自动与全自动调换时必须使其循环过程走完。 4、机床开动应注意观察期工作情况,防止出现爬行现象。 5、在进行螺杆退回操作时,必须在保证料筒中物料充分塑化状态下进行,如果料筒中温度过低,必须先将料筒温度加热到塑化温度之后方可进行,避免造成机床损坏。 6、压力油衣润滑油应保持一定的容量和清洁,管道应保持经常畅通。 7、应充分保证冷却用水,不允许水份混入油液中,油温不准超过50℃。 8、液压系统,压力最高不能超过0.37MPa。 9、闭模链撑板机构上两斜面巾合角不对时,可适当调整活塞杆上的板座两边的螺母,使斜面贴合。 10、机床工作时,应注意观察其工作情况,严禁超负荷使用,如发现有不正常声音或温度过高时,应立即停机检查和排除故障,设备发生事故应保护现场,报告设备安全员逐级上报。 第 2 页共 4 页

工作完毕后,除按设备保养内容进行认真保养外,还必须所有开关、手柄放至空位,关闭好电门及开关。 第 3 页共 4 页

注塑机液压系统设计

机电课程设计 题目:注塑机液压系统设计 学院:机械工程学院 专业:机械设计制造及其自动化班级:学号:学生姓名: 导师姓名: 完成日期:

课程设计任务书 设计题目:注塑机液压系统设计 姓名系别机械工程专业机械设计及其自动化班级学号 指导老师教研室主任 一、设计要求及任务 1.设计要求 (1)公称注射量:250 cm3;螺杆直径: d=40mm;螺杆行程:s1=200mm;最大注射压力p=153MPa;注射速度:vw=0.07m/s;螺杆转速:n=60r/min;螺杆驱动功率:Pm=5kW;注射座最大推力:Fz=27 (kN);注射座行程:s2=230(mm);注射座前进速度:vz1=0.06m/s;注射座后退速度:vz2=0.08m/s;最大合模力(锁模力)Fh=900 (kN);开模力:Fk=49 (kN);动模板(合模缸)最大行程:s3=350 (mm);快速合模速度:vhG = 0.1m/s;慢速合模速度:vhG =0.02m/s;快速开模速度:vhG =0.13m/s;慢速开模速度:vhG =0.03m/s; (2)注塑机工作参数设计计算; (3)液压系统原理方案设计;液压系统设计计算及元件选择; (4)注塑机及液压系统总图设计。 2.设计任务 (1)绘制注塑机合模缸、注塑装置和液压系统油箱的装配图; (2)绘制液压系统原理图; (3)系统零部件的计算与选型; (4)按照要求编写设计说明书和打印图纸。 二、进度安排及完成时间 1.设计时间:两周,2012年6月 25日至2012年7月6日。 2.进度安排 第19周:布置设计任务,查阅资料,熟悉设计要求及任务,进行系统设计。 第20周:整理资料,撰写设计说明书,答辩,交设计作业。(印稿及电子文档)。

塑料注射成型实验报告

云硕航材控1505 U201511225

1.预习部分 1)塑料注射成型的概念 (1)注射成型周期 注射成型周期是指模具连续生产时,完成一次注射成型工艺过程所需的时间,它由注射时间、保压时间、冷却时间和辅助时间组成。(2)注射成型的主要缺陷 短射(Short shot):短射又称欠注、充填不足、制件不满、走胶不齐等,是指型腔未完全充满,使得制件不饱满、塑件外形残缺不完整的现象。产生的机理是熔体在流向末端的过程中冷却。 飞边(Flash):飞边又称溢料、溢边、毛边、批锋等,是指在模具的不连续处(通常是分模面、排气孔、排气顶针、滑动机构等)过量充填造成塑料外溢的瑕疵。产生的机理是注射和保压过程中锁模力不够,或是无法沿分型面将模具锁紧,模板间隙超过了塑料的溢料值。 熔合纹(Weld/meld lines)熔合纹又称熔接痕、熔接不良、熔合缝、缝合线等,是指各塑料流体前端相遇时在制品表面形成的一条线状痕迹,不仅有碍制品的美观,而且影响制品的力学性能。产生的机理是由若干熔体在型腔中汇合在一起时,在其交汇处彼此不能熔合为一体而形成线状痕迹。 翘曲(Warpage)翘曲是指制品产生弯曲或扭曲现象,导致平坦的地方有起伏,直边朝里或朝外弯曲或扭曲,产生的机理是高分子链在

成形中产生残余应力,脱模时制品的外部约束去除,残余应力的存在造成不同程度的变形。 还有喷射(Jetting)气穴(Air Traps)滞流(Hesitation)过保压(Overpacking)凹陷/空洞(Sink marks and voids)烧痕(Burn marks)Flow marks)银线痕(Silver streaks)裂纹(Crack)等等。 (3)成型的主要工艺对于缺陷,质量的影响 注射速度:主要影响熔体在型腔内的流动行为,通常伴随着注射速度的增大,熔体流速增加,剪切力作用增强,熔体内温度因剪切发热而升高,粘度降低,所以有利于充模。并且制品的融合纹强度也增加。但是,由于注射速度增大,可能使熔体从层流变为湍流,严重时会引起熔体在膜内喷射而造成空气无法排出,这部分空气在高压下被压缩迅速升温,会引起制品局部烧焦或分解。 还存在注射压力、注射温度、注射时间等参数对实验存在较大影响。 2) 塑料注射成型实验的目的与方案 目的:通过本环节的实验,了解塑料的加工性质及性能特点、注射机的操作原理及运动过程,具体来讲包括模具与注射机的关系、塑料塑化过程中温度、压力、时间、位置各要素的作用及调整等。通过实验对塑料注射成型过程、注射成型工艺参数及塑料注射成型模具有更为深刻的认识。 方案:A,针对两组模具,分别进行实际的注射加工操作,并进行分组实验和正交实验,观察并记录注射过程中参数及结果,

液压机液压系统设计

新疆大学 专业课课程设计任务书 班级:机械12-7 姓名:麦麦提阿卜杜拉学号:20122001702 课程设计题目:基于plc的液压动力滑台控制设计 说明书页数:19页 发题日期:2016 年 2 月26 日完成日期2016年4月15日 指导教师:穆合塔尔老师

目录 1.1.1设计任务- 2 - 2.1.1负载分析和速度分析- 2 - 2.11负载分析- 2 - 2.12速度分析- 2 - 3.1.1确定液压缸主要参数- 3 - 4.1.1拟定液压系统图- 6 - 4.11选择基本回路- 6 - 4.12液压回路选择设计- 7 - 4.13工作原理:- 8 - 5.1.1液压元件的选择- 9 - 5.11液压泵的参数计算- 9 - 5.12选择电机- 10 - 6.1.1辅件元件的选择- 11 - 6.11辅助元件的规格- 11 - 6.12过滤器的选择- 11 - 7.1.1油管的选择- 12 - 8.1.1油箱的设计- 13 - 8.11油箱长宽高的确定- 13 - 8.12各种油管的尺寸- 14 - 9.1.1验算液压系统性能- 14 - 9.11压力损失的验算及泵压力的调整- 14 - 9.12液压系统的发热和温升验算- 16 -

1.1.1设计任务 设计一台校正压装液压机的液压系统。要求工作循环是快速下行→慢速加压→快速返回→停止。压装工作速度不超过5mm/s,快速下行速度应为工作速度的8~10倍,工件压力不小于10KN。 2.1.1负载分析和速度分析 2.11负载分析 已知工作负载F w =10000N。惯性负载F a =900N,摩擦阻力F f =900N. 取液压缸机械效率 m η=0.9,则液压缸工作阶段的负载值如表2-1: (表2-1) 2.12速度分析 已知工作速度即工进速度为最大5mm/s,快进快退速度为工进速度的8-10倍。即40-50mm/s. 按上述分析可绘制出负载循环图和速度循环图:

液压系统设计计算实例250克塑料注射机

液压系统设计计算实例 ——250克塑料注射机液压系统设计计算 大型塑料注射机目前都是全液压控制。其基本工作原理是:粒状塑料通过料斗进入螺旋推进器中,螺杆转动,将料向前推进,同时,因螺杆外装有电加热器,而将料熔化成粘液状态,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前端形成一定压力时,注射机构开始将液状料高压快速注射到模具型腔之中,经一定时间的保压冷却后,开模将成型的塑科制品顶出,便完成了一个动作循环。 现以250克塑料注射机为例,进行液压系统设计计算。 塑料注射机的工作循环为: 合模→注射→保压→冷却→开模→顶出 │→螺杆预塑进料 其中合模的动作又分为:快速合模、慢速合模、锁模。锁模的时间较长,直到开模前这段时间都是锁模阶段。 1.250克塑料注射机液压系统设计要求及有关设计参数 1.1对液压系统的要求 ⑴合模运动要平稳,两片模具闭合时不应有冲击; ⑵当模具闭合后,合模机构应保持闭合压力,防止注射时将模具冲开。注射后,注射机构应保持注射压力,使塑料充满型腔; ⑶预塑进料时,螺杆转动,料被推到螺杆前端,这时,螺杆同注射机构一起向后退,为使螺杆前端的塑料有一定的密度,注射机构必需有一定的后退阻力; ⑷为保证安全生产,系统应设有安全联锁装置。 1.2液压系统设计参数 250克塑料注射机液压系统设计参数如下: 螺杆直径40mm 螺杆行程200mm 最大注射压力153MPa 螺杆驱动功率5kW 螺杆转速60r/min 注射座行程230mm 注射座最大推力27kN 最大合模力(锁模力) 900kN 开模力49kN 动模板最大行程350mm 快速闭模速度0.1m/s 慢速闭模速度0.02m/s 快速开模速度0.13m/s 慢速开模速度0.03m/s 注射速度0.07m/s 注射座前进速度0.06m/s 注射座后移速度0.08m/s 2.液压执行元件载荷力和载荷转矩计算 2.1各液压缸的载荷力计算 ⑴合模缸的载荷力 合模缸在模具闭合过程中是轻载,其外载荷主要是动模及其连动部件的起动惯

砌块成型机检查保养与安全操作规程

砌块成型机检查保养与安全操作规程 一、成型机工作原理: 原材料按比例投入爬斗,按自动键爬斗上升,到位后,根据需要设定加水比例(可调节器),搅拌时间(可调),搅好自动开门,同时起动输送机,开门(时间可调),全部物料上成型机时自动开关,输送机停爬斗升,即完成一个搅拌周期,该程序由PLC一个子系统完成。 成型机材料到位底板到位后按自动键,接压头升、模具降。送料斗将材料送出,到位后启动模振,作振动加料,时间可调,同时送料斗作直线住复强制斗内物料加速卸料,供料时间到达后,给料斗退回。需加面料可选择压头将粗料压一下(3~8mm可调)或振动一下(0.3~0.5秒)然后加面料,加料完毕后,压头下,所有振动延时0.2S 后(消除余振)加压油缸继续下移,接砖油缸配合加压油缸将成品从模箱中挤出,到位后,压头回升,同时送砖机将另一底板送上接砖台,并将成品砖推出,即完成一生产周期,该程序由PLC另一子系统控制,实现自动运转。 成型后的砌块经链式送砖机、砖面清扫器整理后,送入码垛机,达到预定数量时由液压手动叉车拉走。 二、砌块成型机技术参数:

三、检查 使用前要认真检查机器各紧固件是否松动,各润滑部分应按润滑要求加油润滑。检查机械控制系统是否正常?限位开关及控制元件是否失灵?检查托板尺寸,不合格者不准使用,以因免托板卡阻损坏机器。 1.每天每班前检查 A、压头紧固螺丝是否紧固。 B、振动器传动轴两端法兰连接螺丝是否松动。 C、振动器四个轴承盖螺丝是否紧固。 D、振动器液压马达紧固螺丝是否紧固。 E、皮带松紧是否正确,两个马达的皮带松紧是否一致。 F、振动台动台静台的压条和连接螺丝是否松动,应紧固,防 止振断。 G、送料小车内是否有铁块等杂物,破拱耙齿是否有断掉现象, 破拱是否旋转。 H、底模安装螺丝是否松动,锁紧度是否正确。 2.随时检查各油管接头是否漏油 A、液压马达油管接头。 B、布料小车液压缸。 C、上下压头及底模液压缸。 D、大油箱电磁阀及各大小油泵是否有滴漏现象。

轮式装载机液压系统设计

开题报告

摘要 装载机主要用来装卸散状物料,也能进行轻度的铲掘工作,并且具有良好的机动性能,是工程机械中保有量较大的品种之一。 装载机液压系统设计是装载机设计的一个重要环节,它对装载机的使用性能和装载机在市场上的竞争力有着很大的影响。装载机性能的优劣和作业效率的发挥,离不开液压系统的设计,而且在很大程度上取决于液压系统的工作效率。 装载机的工作装置和转向机构都采取液压传动,本文通过对工作装置及转向机构工作要求和载荷分析对液压系统进行设计。主要包括对执行元件,控制元件辅助元件的选择、设计。 本文的设计,能够使读者对液压系统设计进一步加深了解,同时从中可以体会到一些设计理念,为以后从事此类工作得到一些帮助。 关键词:装载机液压传动液压系统设计

ABSTRACT The loader is mainly used for loading and unloading bulk materials, but also for light excavation work, and has good maneuverability, is the construction machinery to maintain a larger variety of one. The hydraulic system design of the loader is an important part of the loader design. It has a decisive influence on the performance of the loader and the competitiveness of the loader in the market. The performance of the loader and the operational efficiency of the play, can not be separated from the hydraulic system design, and to a large extent depends on the hydraulic system efficiency. The working device of the loader and the steering mechanism are taken hydraulic drive, this paper through the work device and steering mechanism requirements and load analysis of the hydraulic system design. Mainly include the implementation of components, control components of the selection of components, design. The design of this paper can make the reader to further deepen the understanding of the hydraulic system design, at the same time from which you can experience some of the design concept for the future to engage in such work to get some help. Key words: loader hydraulic transmission hydraulic pressure system

注塑机液压系统课程设计

《液压传动》 课程设计任务书 姓名:张阳 学号:077001583

注塑机是一种通用设备,通过它与不同专用注塑模具配套使用,能够生产出多种类型的注塑制品。注塑机主要由机架,动静模板,合模保压部件,预塑、注射部件,液压系统,电气控制系统等部件组成;注塑机的动模板和静模板用来成对安装不同类型的专用注塑模具。合模保压部件有两种结构形式,一种是用液压缸直接推动动模板工作,另一种是用液压缸推动机械机构通过机械机构再驱动动模板工作(机液联合式)。注塑机工作时,按照其注塑工艺要求,要完成对塑料原料的预塑、合模、注射机筒快速移动、熔融塑料注射、保压冷却、开模、顶出成品等一系列动作,因此其工作过程中运动复杂、动作多变、系统压力变化大。

注塑机的工作循环过程 注塑机对液压系统的要求是 1)具有足够的合模力熔融塑料以120~200MPa的高压注入模腔,在已经闭合的模具上会产生很大的开模力,所以合模液压缸必须产生足够的合模力,确保对闭合后的模具的锁紧,否则注塑时模具会产生缝隙使塑料制品产生溢边,出现废品。 2)模具的开、合模速度可调当动模离静模距离较远时,即开合模具为空程时为了提高生产效率,要求动模快速运动;合模时要求动模慢速运动,以免冲击力太大撞坏模具,并减少合模时的振动和噪声。因此,一般开、合模的速度按慢

一快一慢运动的规律变化。 3)注射座整体进退要求注射座移动液压缸应有足够的推力,确保注塑时注射嘴和模具浇口能紧密接触,防止注射时有熔融的塑料从缝隙中溢出。 4)注射压力和注射速度可调注塑机为了适应不同塑料品种、制品形状及模具浇注系统的工艺要求,注射时的压力与速度在一定的范围内可调。 5)保压及压力可调当熔融塑料依次经过机筒、注射嘴、模具浇口和模具型腔完成注射后,需要对注射在模具中的塑料保压一段时间,以保证塑料紧贴模腔而获得精确的形状,另外在制品冷却凝固而收缩过程中,熔化塑料可不断充入模腔,防止产生充料不足的废品。保压的压力也要求根据不同情况可以调整。 6)制品顶出速度要平稳顶出速度平稳,以保证成品制品不受损坏。

空心砖成型机设计方案

摘要 空心砖成型机主要用于空心砖的大批量生产,因空心砖具有高强度,高寿命,低成本,低污染等一系列优点,逐渐取代了传统的烧砌砖,并越来越受到建筑行业的青睐。空心砖成型机主要包括三部分机构:动模机构、进料机构和进板机构。三部分机构相互协调、先后依次启动并完成各自的工艺动作,就可以完成空心砖的成型工艺。 成型机按成型工艺的不同可分为移动式成型工艺和固定式成型工艺两种,本次设计采用固定式成型工艺。设计从空心砖的发展概况,产品优势等着手,根据成型机的设计尺寸及使用要求,分析了各部分的特点及加工要求,从而确定了总体的设计方案,继而分别对动力系统、动模系统、进板系统、进料机构等一系列部件进行了具体分析计算,确定了其设计方案。然后本设计对设计产品进行了功能及结构分析,介绍了产品的维护及保养,最后对产品的经济效益和在环境保护工作中需要注意的事项做出了分析和说明。 通过本次设计,对大学四年所学习的知识进行系统全面的整合、消化,熟练掌握设计所需的相关软件,为毕业后踏上工作岗位尽快胜任相关工作奠下坚实的基础。 关键词:空心砖成型机、固定式、动模系统、进板系统

Abstract Hollow brick molding machine is mainly used for hollow bricks of mass production, because of the hollow bricks has high intensity, the high life, low cost, low pollution and so on a series of advantages, gradually replaced the traditional burn laying bricks, and more and more get the preference of the construction industry. Hollow brick molding machine mainly includes three parts institution: dynamic model agency, feeding mechanism and Into board institutions . Three of the coordination and organization has in turn start and finish of each process action, we can finish the hollow brick molding process. Molding machine according to the different molding process can be divided into mobile molding process and fixed molding process two kinds, this design USES stationary molding process. Design from hollow bricks, the development situation of such as product advantage to the design of the machine according to the size and the application requirements, analyzed each part of the characteristics and processing requirements, so as to determine the overall design scheme, then respectively of the power system, dynamic model system, into the board system, feeding mechanism and so on a series of parts by the specific calculation and analysis, to decide its design scheme. And then the design of product design the function and structure analysis, this paper introduces the product maintenance and maintenance, and finally to the product economic benefits and environmental protection work in need in matters of attention made analysis and explanation. Through the design of the university for four years learning the knowledge system of the overall integration, digestion, master design in the required software, to start work as soon as possible after graduation for related work lay solid foundation. Keywords: hollow brick molding machine, stationary, dynamic model system, into the board system

液压系统设计方法

液压系统设计方法 液压系统是液压机械的一个组成部分,液压系统的设计要同主机的总体设计同时进行。着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。 液压系统的设计步骤 液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。一般来说,在明确设计要求之后,大致按如下步骤进行。 ⑴确定液压执行元件的形式; ⑵进行工况分析,确定系统的主要参数; ⑶制定基本方案,拟定液压系统原理图; ⑷选择液压元件; ⑸液压系统的性能验算: ⑹绘制工作图,编制技术文件。 1.明确设计要求 设计要求是进行每项工程设计的依据。在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。 ⑴主机的概况:用途、性能、工艺流程、作业环境、总体布局等; ⑵液压系统要完成哪些动作,动作顺序及彼此联锁关系如何; ⑶液压驱动机构的运动形式,运动速度; ⑷各动作机构的载荷大小及其性质; ⑸对调速范围、运动平稳性、转换精度等性能方面的要求; ⑹自动化程度、操作控制方式的要求; ⑺对防尘、防爆、防寒、噪声、安全可靠性的要求; ⑻对效率、成本等方面的要求。 2.进行工况分析、确定液压系统的主要参数 通过工况分析,可以看出液压执行元件在工作过程中速度和载荷变化情况,为确定系统及各执行元件的参数提供依据。 液压系统的主要参数是压力和流量,它们是设计液压系统,选择液压元件的主要依据。压力决定于外载荷。流量取决于液压执行元件的运动速度和结构尺寸。 2.1载荷的组成和计算 2.1.1液压缸的载荷组成与计算 图1表示一个以液压缸为执行元件的液压系统计算简图。各有关参数已标注在图上,其中F W是作用在活塞杆上的外部载荷。F m是活塞与缸壁以及活塞杆与导向

克塑料注射机液压系统设计计算 完整版

―240克塑料注射机液压系统设计计算 大型塑料注射机目前都是全液压控制。其基本工作原理是:粒状塑料通过料斗进入螺旋推进器中,螺杆转动,将料向前推进,同时因螺杆外装有电加热器,而将料融化成黏液状态,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前端形成一定压力时,注射机构开始将液状料高压快速注射到模具型腔中,经一定时间的保压冷却后,开模将成型的塑料制品顶出,使完成了一个动作循环。 现以240克塑料注射机为例,进行液压系统设计计算。 塑料注射器的工作循环为: 合模→注射→保压→冷却→开模→顶出 ∣→螺杆预塑进料其中合模的动作又分为:快速合模、慢速合模、锁模。锁模的时间比较长,直到开模前这段时间都是锁模阶段。 1.240克塑料注射机液压系统设计要求及有关设计参数 1.1对液压系统的要求 (1)合模运动要平稳,两篇模具闭合时不应有冲击; (2)当模具闭合后,合模机构应保持闭合压力,防止注射时将模具冲开。注射后,注射机构应保持注射压力,使塑料充满型腔; (3)预塑进料时,螺杆转动,料被推倒螺杆前端,这时,螺杆同注射机构一起向后退,为使螺杆前端的塑料有一定的密度,注射机构必须有一定的后退阻力; (4)为保证安全生产,系统应设有安全联锁装置。 1.2液压系统设计参数 240克塑料注射机液压系统设计参数如下: 螺杆直径 38mm 螺杆行程: 200mm 最大注射压力 143MPa 螺杆驱动功率 5KW 螺杆转速 61r/min 注射座行程 240mm 注射座最大推力 26kN 最大合模力(锁模力)910kN 开模力 44kN 动模板最大行程 350mm 快速闭模速度0.1m/s 慢速闭模速度

塑料注射成型机技术安全操作规程

编号:CZ-GC-04574 ( 操作规程) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 塑料注射成型机技术安全操作 规程 Technical safety operation regulations for plastic injection molding machine

塑料注射成型机技术安全操作规程 操作备注:安全操作规程是要求员工在日常工作中必须遵照执行的一种保证安全的规定程序。忽视操作规程 在生产工作中的重要作用,就有可能导致出现各类安全事故,给公司和员工带来经济损失和人身伤害,严重 的会危及生命安全,造成终身无法弥补遗憾。 1、工作前必须检查各螺栓是否拧紧紧,各操作手柄的开关是否在空位上,按机床润滑图表加还油量,并在各润滑处加注润滑油剂;接通冷却水和放掉油管道内空气,空转运行数次,检查其各传动及润滑系统是否良好。 2、根据制品不同要求,在一般情况下,调整机床时可用慢速,生产时则为快速。 3、当机床分别在调整、手动、半自动、全自动四个程序使用时,必须注意其他相应转换开关动作位置的正确性,半自动与全自动调换时必须使其循环过程走完。 4、机床开动应注意观察期工作情况,防止出现“爬行”现象。 5、在进行螺杆退回操作时,必须在保证料筒中物料充分塑化状态下进行,如果料筒中温度过低,必须先将料筒温度加热到塑化温度之后方可进行,避免造成机床损坏。

6、压力油衣润滑油应保持一定的容量和清洁,管道应保持经常畅通。 7、应充分保证冷却用水,不允许水份混入油液中,油温不准超过50℃。 8、液压系统,压力最高不能超过0.37MPa。 9、闭模链撑板机构上两斜面巾合角不对时,可适当调整活塞杆上的板座两边的螺母,使斜面贴合。 10、机床工作时,应注意观察其工作情况,严禁超负荷使用,如发现有不正常声音或温度过高时,应立即停机检查和排除故障,设备发生事故应保护现场,报告设备安全员逐级上报。 工作完毕后,除按设备保养内容进行认真保养外,还必须所有开关、手柄放至空位,关闭好电门及开关。 这里填写您的公司名字 Fill In Your Business Name Here

挖掘机液压系统设计

目录 绪论 --------------------------- 3 1.1 现代液压技术的发展状况------------ 4 1.2 液压传动的研究对象-------------- 4 1.3 液压传动的组成---------------- 4 1.4 液压传动的优缺点----------------- 5 液压传动的主要优点------------- 5 液压传动的主要缺点------------ 5 1.5 液压技术的发展应用-------------- 6 、液压传动在各类机械中的应用- 6 、液压传动技术的发展概况--------- 7 第1章挖掘机的液压系统 ------------------ 8挖掘机的工作循环及对液压系统的要求 ----------------------------------------------------- 8 WY —100 挖掘机液压系统的工作原理------------- 9 第3 章液压系统的设计 ------------------ 12明确设计要求进行工况分析------------------ 12 确定液压系统的主要参数------- 13 液压缸的载荷组成计算-------- 13 液压马达的负载------------- 15 计算液压缸的主要结构尺寸和液压马达的排 -------------------------------------- 15 液压缸的设计计算------------ 15 液压马达的设计计算------------- 16 液压泵的确定与所需功率的计算-- 17 液压泵的确定--------------- 17 选择液压泵的规格------------ 18 阀类元件的选择------------------- 18 选择依据------------------ 18 选择阀类元件应注意的问题---- 18

SX-ZY-250型塑料注射成型机液压系统设计

优秀设计 题目:SX-ZY-250型塑料注射成型机液压系统 目录 1 绪论 (1) 2 主要技术参数 (2) 3 工况分析 (4) 3.1 和模油缸缸负载………………………………………………………… 3.1.2 空行程油缸推力………………………………………………… 3.2 注射座整体移动油缸负载……………………………………………… 3.3 注射液压缸负载………………………………………………………… 3.4 顶出油缸负载…………………………………………………………… 3.5 初算驱动油缸所需的功率……………………………………………… 4 油缸工作压力和流量的确定……………………………………………………… 4.1 油缸工作压力的确定………………………………………………………… 4.2 油缸几何尺寸的确定………………………………………………………… 4.2.1 根据和模油缸最大推力确定和模油缸内径………………………… 4.2.2 根据注射座最大推力确定注射座移动油缸内径…………………… 4.2.3 根据注射油缸最大推力确定注射油缸内径………………………… 4.2.4 根据顶出油缸最大推力确定顶出油缸内径………………………… 4.3 根据确定的油缸直径标准值,计算实际使用的油缸工作压力,绘制整个动作循 环图………………………………………………………………………… 4.4 油缸所需流量的确定………………………………………………………… 4.5 油缸功率图的绘制…………………………………………………………… 5 液压系统方案和工作原理图的拟定…………………………………………………

注塑机原理之液压系统

(三)液压系统 注塑机是机、电、液一体化、集成化和自动化程度都很高。无论是机械液压式还全液压式,液压部分都占有相当的比值,对注塑机的技术性能、节能、环保以及成本占有重要部分。 注塑机液压系统由主回路、执行回路及辅助回路系统组成,如图所示。 图14 油路系统组成图 1,2,3,4,5,6—分别为合模油缸、滑模油缸、顶出油缸、注射座油缸、 注射油缸、液压xx; 7,8,9,10,11,12—分别为油缸的控制模块(CU)、指令模块(CM); 13—系统压力(P)、流量(Q)的控制和指令模块;14—泵;15—电机(M); 16—进油过滤器;17—油冷却器; 18—油箱;P—进油管路(高压);T— 回油管路。(低压) 油路总管线(P、T、P)的上部分是执行回路系统,下部分是主回路系统及辅助回路系统。

执行回路系统:主要由各执行机构(油缸)和指令及控制装置(电磁阀)组成。其功能是将进入管路P的高压油按程序放到油缸的左腔或右腔中去,推动活塞杆执行动作。高压油进入的时间、顺序和位置是通过电磁换向阀来实现的,工作指令通过电信号发给电磁阀的电磁铁,控制其阀芯动作,将控制油路(P)的高压油,进入换向阀推动阀芯动作,将高压油接通到油缸中去;而各油缸中的回油经回油管路T及辅助油路系统放回油箱。 主回路系统:由动力源和控制模块组成。动力源系统(电机、油泵)产生油压(P)和流量(Q),与指令(CU)及控制(CM)模块(压力阀、流量阀等)组成回路。从泵来的高压油,进入主管路的时间、顺序、压力及流量,是通过流量阀,压力阀是电磁铁获得,指令的时间、顺序和强弱,由控制其阀芯的推力和开度来确定的。 执行回路与主回路之间是通过进油管路P(高压),回油管路T(低压)以及控制回路P(高压)形成“连接网络”。 1.主要液压组件 注塑机应用液压组件非常广泛。 ⑴.动力组件 由电机带动泵实现电能—机械能—液压能的转换。有各种油泵和液压xx。 油泵是靠封闭容腔使其容积发生变化来工作的。理想的泵是没有的,因为结构上总会有制品缝隙就会有泄漏,而且机械磨损也会产生间隙,所以就要考虑泵的效率。不同质量的泵,其效率是不同的,直接影响了液压系统工作的稳定性。此外,油的压缩性也会对泵的效率产生影响。 (2).执行组件 执行组件是将液压能转换为机械能的组件,主要有油缸和油xx。 ①油缸 油缸可分为单作用柱塞式、双作用活塞式、双作用活塞杆式和双作用伸缩式油缸。

液压机液压系统设计

摘要:作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。液压压力机是压缩成型和压注成型的主要设备,适用于可塑性材料的压制工艺。如冲压、弯曲、翻边、薄板拉伸等。也可以从事校正、压装、砂轮成型、冷挤金属零件成型、塑料制品及粉末制品的压制成型。本文根据小型压力机的用途﹑特点和要求,利用液压传动的基本原理,拟定出合理的液压系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格和进行系统的结构设计。小型压力机的液压系统呈长方形布置,外形新颖美观,动力系统采用液压系统,结构简单、紧凑、动作灵敏可靠。该机并设有脚踏开关,可实现半自动工艺动作的循环。 关键词:现代机械、液压技术、系统设计、小型液压机、液压传动。

摘要 (1) 关键词 (1) 一.工况分析 (3) 二.负载循环图和速度循环图的绘制 (4) 三.拟定液压系统原理图 (5) 1.确定供油方式 (5) 2.调速方式的选择 (5) 3.液压系统的计算和选择液压元件 (6) 4.液压阀的选择 (8) 5.确定管道尺寸 (8) 6.液压油箱容积的确定 (8) 7.液压缸的壁厚和外径的计算 (9) 8.液压缸工作行程的确定 (9) 9.缸盖厚度的确定 (9) 10.最小寻向长度的确定 (9) 11.缸体长度的确定 (10) 四.液压系统的验算 (10) 1.压力损失的验算 (10) 2.系统温升的验算 (12) 3.螺栓校核 (12) 五.参考文献 (13)

二.负载循环图和速度循环图的绘制负载循环图如下 速度循环图

三.拟定液压系统原理图 1.确定供油方式 考虑到该机床压力要经常变换和调节,并能产生较大的压制力,流量大,功率大,空行程和加压行程的速度差异大,因此采用一高压泵供油 2.调速方式的选择 工作缸采用活塞式双作用缸,当压力油进入工作缸上腔,活塞带动横梁向下运动,其速度慢,压力大,当压力油进入工作缸下腔,活塞向上运动,其速度较快,压力较小,符合一般的慢速压制、快速回程的工艺要求 得液压系统原理图

240克塑料注射机液压系统设计计算

―240g注塑机液压系统的设计与计算 大型塑料注射机目前完全由液压控制。其基本工作原理是:粒状塑料通过料斗进入螺杆推进器,螺杆旋转将物料向前推动,同时,由于螺杆配有电加热器,物料熔化成粘液状态。在此之前,夹紧机构已关闭。模具关闭,当物料在螺旋桨的前端形成一定压力时,注射机构开始将液态物料以高压注入模具腔中,然后在一定的压力保持和冷却期间,打开模具以弹出模制的塑料产品。完成一个动作周期。现在以240g注塑机为例进行液压系统设计计算。 塑料注射器的工作周期为: 夹紧→注射→保压→冷却→模子→喷射 ∣→螺杆预塑进料 其中,合模的作用分为:快速合模,缓慢合模和合模。夹紧时间相对较长,直到打开模具的时间就是夹紧阶段。 1. 240g注塑机液压系统设计要求及相关设计参数 1.1液压系统要求 (1)合模动作应平稳,两个模具合上时不应有冲击; (2)合模时,合模机构应保持合模压力,以防止在注射过程中合模冲开。注射后,注射机构应保持注射压力,以用塑料填充空腔; (3)在预塑料进给过程中,螺杆旋转,并且将物料推入螺杆的前端。此时,螺杆和注射机构一起向后移动。为了使螺杆前端的塑料具有一定的密度,注射机构必须具有一定的抗退缩性。 (4)为确保安全生产,系统应配备安全联锁装置。 1.2液压系统设计参数 240g注塑机的液压系统的设计参数如下: 螺丝直径38mm螺丝行程:200mm 最大注射压力143MPa螺杆驱动功率5KW 螺杆转速61r / min注射座行程240mm

注射座最大推力26kN 最大夹紧力(夹紧力)910kN 开启力44kN 移动模板最大行程350mm 快关速度0.1m / s 慢关速度0.02m / s 开模速度快0.13m / s 开模速度慢0.03m / s 注射速度0.07m / s 注射座前进速度0.06m / s 注射座向后移动速度0.08m / s 2.液压执行原始负载力负载和扭矩计算 2.1液压缸负载力的计算 (1)夹紧缸的加载力 锁模缸在合模过程中承受的载荷较小,其外载荷主要是可动模及其连杆部件的起动惯性力和导轨的摩擦力。 夹紧模具时,活动模具停止移动,其外部负载为给定的夹紧力。 打开模具时,液压缸必须克服给定的模具打开力和运动部件的摩擦力。 (2)注射座移动缸的负载力 在前进和后退注射座椅的过程中,座椅换档油缸还必须克服摩擦阻力和惯性力。仅当喷嘴接触模具时,才必须满足注射座的最大推力。 (3)注射缸负荷力 喷射缸的负载力在整个喷射过程中都会发生变化,并且仅需要最大负载力即可进行计算。 Fw =4 π d 2p 在公式中,d -----螺杆直径,从给定参数已知:d = 0.038m ; p ------喷嘴处的最大注射压力,已知p = 162MPa 。由此,获得Fw = 180kN 。 每个液压缸的外部负载力的计算结果如表1所示。以液压缸的机械效率 为0.9,找到相应的作用在活塞上的负载力,并在表1中列出。 表1各液压缸的负荷力 液压缸名称 工作条件 液压缸外负荷kN F w 活塞上的加载力 kN F 夹紧缸 夹紧 90 100 夹紧 910 1011 模子 44 49

QTY615型全自动混凝土砌块砖成型机的设计

QTY6—15型全自动混凝土砌块(砖)成型机的设计 仲崇生-徐利德z (1.南京化工职业技术学院,江苏南京210048;2.江苏万力机械股份有限公司,江苏海安226600)【摘要】混凝土砌块成型机是我国目前广泛应用的一种新型墙体建材机械,用于生产各类混凝土砌块及制品。与国外成型机相比.国产砌块成型机价格低.配件供货时间短。但国内生产的砌 块成型机在某些方面仍有缺陷,主要体现在砌块生产周期长、制品强度低、可靠性差,、本文 主要以QTY6—15型全自动砌块成型机设计为例,阐述在提高可靠性、减少成型周期、改善可 操作性、提高砌块制品性能等方面所采取的措施。 【关键词】混凝土砌块;成型机;破拱;强度;操作;可靠;液压 【中图分类号】Tu528.063【文献标识码】B【文章编号】1003—5273(2007)03一0043一03 QTY6一15型全自动砌块成型机主要由主机、分料斗、一次布料机、供板机、送砖机、液压站和电气控制柜等部分组成(结构如图1所示),该机采用机械传动和液压传动相结合的传动方式.自动实现砌块成型中的送料、破拱、成型、脱模、送板、送砖等过程。在电气 1一主机;2一料斗;3一送料箱;4一送板机;5一送砖机;6一减振器; 7一振动台;8一模型支架;9一模箱;10一压头;11一压头导套;12一立柱图1QTY6—15型全自动砌块成型机结构图控制上采用PLC和人机界面控制.完成砌块生产的全自动循环. 目前国产机型与国外机型相比.存在问题主要体现在:①布料不畅、不均匀,影响砌块制品强度;②激振力小,制品强度差,制品高度误差大:③液压件(如液压缸、阀与阀块结合处)泄漏严重,可靠性差;④砌块成型周期长.影响生产效率。 针对国产砌块成型机存在的问题.我们在QTY6—15型全自动砌块成型机的设计、安装、调试过程中,围绕砌块成型机的可靠性、操作上的方便性、制品的密实性、缩短砌块成型周期等方面进行了重点研究,并在结构上作了一系列改进。从使用的情况看,用户的反应良好,应用效果良好,本文主要阐述QTY6一15型全自动砌块成型机在设计、制造过程中所采取的措施。 1在砌块成型机机械结构上采取的措施 1.1改进布料箱内的破拱方式.提高布料的均匀性与国外砌块成型机相比,在同一块托板上,国内 斗枣斗皋斗台艇!艇!斗e斗辜艇!斗e艇叫枣斗e垮e斗e斗e斗辜艇c斗台艇f斗e*枣斗e斗枣斗枣斗枣埒e斗g艇!斗枣埒e斗枣斗e耳窜斗皋斗枣■e耳枣牛辜艇c斗e膏e斗e■辜斗e斗辜斗辜斗辜 影响.针对多根轴与多对齿轮的齿轮箱运行过程中包含着各种周期成分的振动特点.倒频谱分析很快地找到对应的谱线.并能快速地诊断出齿轮箱的故障.克服了传统的功率谱分析识别齿轮箱零件故障困难的问题。 参考文献: 【1】张金,张耀辉,黄漫国.应用倒频谱分析法在齿轮箱故障诊断中的应 用【J].机械T程师,2005,8:34~36. [2】程珩,程明璜.倒频谱在齿轮故障诊断中的应用【J].太原理工大学学报,2003,34(11):661~667. [3】樊长博,张来斌,殷朝晖等.应用倒频谱分析法对风力发电机组齿轮箱故障诊断【J】.科学技术与工程,2006,6(2):187~188. [4】张文苑,刘国众,周湛学.滚动轴承故障的倒频谱分析[J】河北科技大学学报,2001,22(1):3l一37.