《汽车零部件制造技术》复习资料_XXXX_11_2

1.现代汽车车身制造主要包括冲压、焊接、涂装、总装四大技术。

汽车零配件指可以用来装配成汽车所需要的单个制件。只要是汽车上的配件都称零配件,包括汽车音响、车门、保险杠、发动机等。

2.铸造

(1)特种铸造:指出砂型铸造以外的铸造方式。常见的特种铸造有金属型铸造、熔模铸造、压力铸造、低压铸造、离心铸造等。

汽车用铸件的主要特点

(2)汽车零件铸造特点:零件壁薄、形状复杂、尺寸精度高、质量轻,可靠性好、生产批量大等特点。铸件一般占汽车自重的20%左右,仅次于钢材用量。铸造材料多,有铸铁、铸钢、铸铝、铸铜等,其中铸铁中采用了灰铸铁、球墨铸铁、可锻铸铁及合金铸铁等。

(3)汽车行业中,一些铸造零件采用的铸造方法(主要采用特种铸造的方法)

金属型铸造:铝合金缸盖、进气管、活塞等形状不太复杂的中、小铸件的大批量生产;

压力铸造:铝压铸件有缸体、缸盖等件;

低压铸造:生产铝、镁、铜合金和少量钢制薄壁壳体类铸件,如发动机的缸体、缸套,高速内燃机的活塞、带轮、变速箱壳体等。

(4)压铸:将液态或半液态金属在高压(几至几十兆帕)作用下高速(0.5~50m/s)充填金属型型腔,并在压力下成型和凝固而获得铸件的方法。

压铸的主要技术特点:

铸件的尺寸精度高,表面粗糙度值小,铸件可不经机械加工直接使用;铸件表层金属晶粒较细,组织致密,强度和表面硬度都较高;生产效率高,易于机械化和自动化;设备投资大,生产准备时间长,主要用于大量生产;工作环境恶劣。

(5)消失模铸造(LFC)

采用泡沫聚苯乙烯(EPS)代替普通模样,造型后不取出模样直接浇入金属液,在液态金属的热作用下,泡沫塑料模经气化、燃烧而消失,金属液取代原先泡沫模所占据的空间位置,冷却凝固后获得所需铸件。

目前,消失模一般分为消失模实型铸造(FM法)和消失模干砂负压铸造(EPC法)。

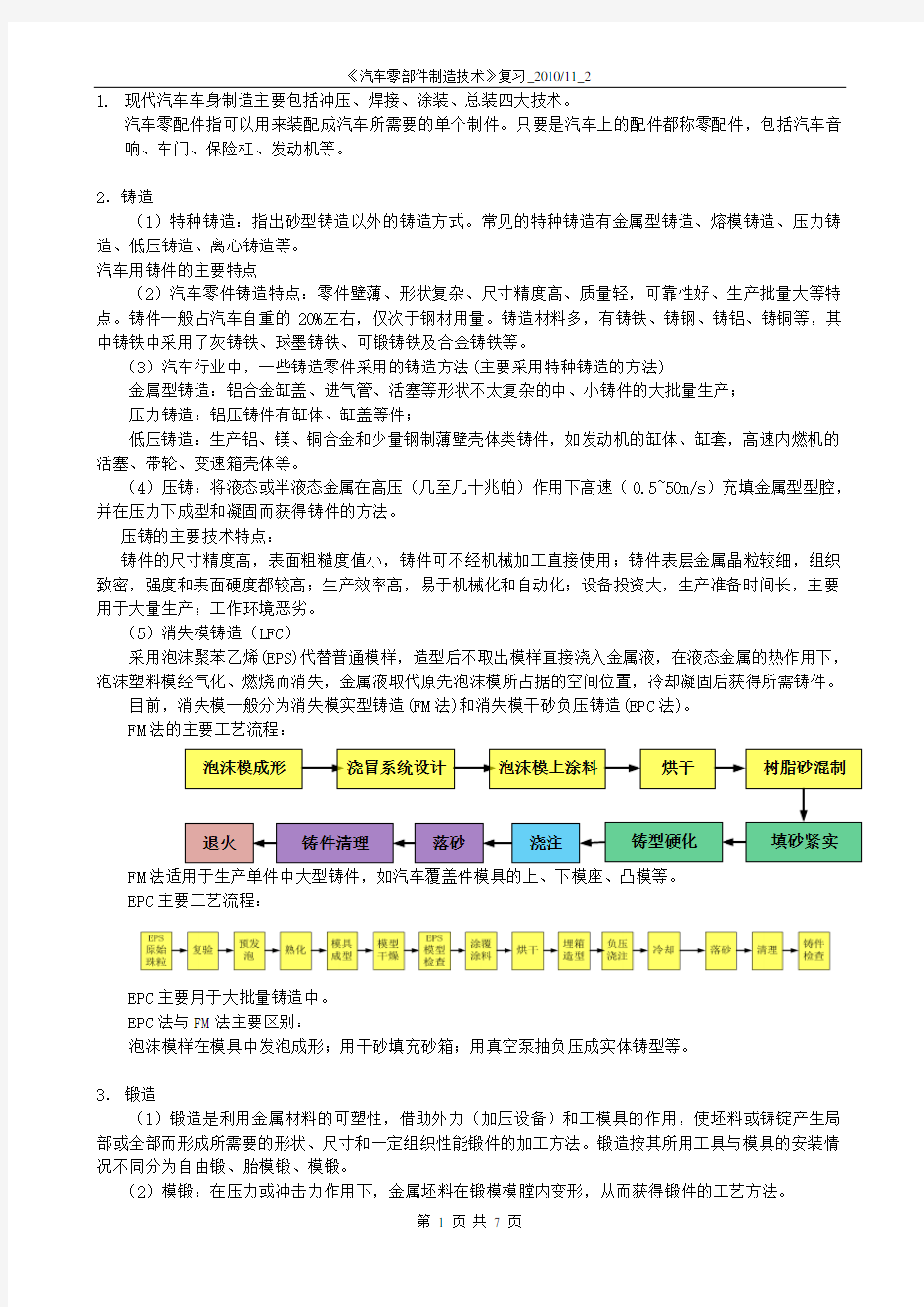

FM法的主要工艺流程:

FM法适用于生产单件中大型铸件,如汽车覆盖件模具的上、下模座、凸模等。

EPC主要工艺流程:

EPC主要用于大批量铸造中。

EPC法与FM法主要区别:

泡沫模样在模具中发泡成形;用干砂填充砂箱;用真空泵抽负压成实体铸型等。

3.锻造

(1)锻造是利用金属材料的可塑性,借助外力(加压设备)和工模具的作用,使坯料或铸锭产生局部或全部而形成所需要的形状、尺寸和一定组织性能锻件的加工方法。锻造按其所用工具与模具的安装情况不同分为自由锻、胎模锻、模锻。

(2)模锻:在压力或冲击力作用下,金属坯料在锻模模膛内变形,从而获得锻件的工艺方法。

泡沫模成形浇冒系统设计泡沫模上涂料烘干树脂砂混制

填砂紧实

铸型硬化

浇注

落砂

铸件清理

退火

(3)一般连杆锻造的基本流程

连杆的锻造一般要经过:下料(即原始坯料)拔长滚压弯曲预锻终锻去毛边等工序。

(4)汽车中采用锻造毛坯的主要零件有:

连杆、连杆盖、上(下)悬臂架、转向节、后车轴、驱动轴、十字轴、差速器主动小齿轮等。

4.冲压

是一种先进的金属压力加工方法,是建立在金属塑性变形基础上,在常温下利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得具有一定形状、尺寸和性能的零件。

冲压工序按加工性质的不同,可以分为两大类型:分离工序、成形工序。

(1)汽车覆盖件

汽车覆盖件(覆盖件)是构成汽车车身或驾驶室、覆盖发动机和底盘的薄金属板料制成的异形体表面和内部零件。

?典型轿车由四门(前后左右)、两盖(发动机盖、行李箱盖)、翼子板(左右)、侧围(左右)、顶盖所组成。?汽车覆盖件按功能和部位分为内覆盖件、外覆盖件和骨架类覆盖件。

?覆盖件质量要求:尺寸精度高;形状精度高;表面质量要求高;刚性好;良好的工艺性。

?汽车覆盖件主要结构特点,总体尺寸大、相对厚度小、形状复杂、轮廓内部带有局部形状。

?覆盖件成形的主要特点:覆盖件一次拉深;拉胀复合成形;局部成形;变形路径变化。

(2)汽车覆盖件拉深

?拉深方向选择原则

保证能将拉深件的全部空间形状在一次拉深出来;

尽量使拉深深度最小,以减小材料流动和变形分布的不均匀性;

保证凸模与毛坯具有良好的初始接触状态,减少毛坯与凸模的相对滑动

?压料面:凹模上表面与压边圈下表面起压料作用的那一部分表面。

压料面设计原则

压料面形状尽量简单,以水平压料面为最好;压料面应使成形深度小且各部分深度接近一致;压料面应使毛坯在拉深成形和修边工序中都有可靠的定位,并考虑送料和取件方便;当覆盖件底部有反成形时,压料面必须高于反成形形状的最高点;不在某一方向产生很大的侧向力。

?工艺补充部分:为有利于拉延,需将覆盖件的窗口填平,开口部分连接成封闭形状,凸缘部分需平顺使之成为有利成形的压料面,无凸缘的需要增补压料面,这些增添的部分为工艺补充部分。

工艺补充设计原则:内孔封闭补充原则;简化拉深件结构形状原则;保证良好的塑性变形条件;外工艺补充部分尽量小;有利于后工序定位可靠、垂直修边。

?拉延筋

主要作用:增大进料阻力;调节进料阻力的分布;在较大范围内调节进料阻力的大小;降低对压料面的要求;拉延筋产生相当大的阻力,降低对压边力的要求,降低对模具刚度、冲压设备吨位等的要求;拉延筋对其外侧已起皱的板料有一定程度的矫平。

常用拉延筋:圆形单筋、圆形重筋、矩形筋、拉延槛、三角筋等。

拉延筋几何参数设计:确保冲压成形所需的拉延筋阻力(设计时,拉深筋高度取得大一些,拉深筋或筋槽半径取小一些。模具调试时,修正这些参数对改变筋阻力是最有效);保证冲压成形质量和表面质量;提高拉延筋的使用寿命(圆角不能太小,否则磨损大,拉延阻力不易控制);有利于拉延筋的加工和修整(设计时留出模具调试时的修磨量,主要是增加高度)。

拉延筋布置:

拉延件有圆角和直线部分,在直线部分敷设拉延筋,使进料速度达到平衡。

拉延件有直线部分,在深度浅的直线部分敷设拉延筋,深度深的直线部分不设拉延筋。

浅拉延件,圆角和直线部分均敷设拉延筋,但圆角部分只敷设1条筋,直线部分敷设1~3条筋。多条拉延筋时,使外圈拉延筋“松”些,内圈拉延筋“紧”些(通过改变拉延筋高度)。

拉延件轮廓呈凸凹曲线形状,在凸曲线部分设较宽拉延筋,凹曲线部分不设拉延筋。

拉延筋或拉延槛尽量靠近凹模圆角,以增加材料利用率和减少模具外廓尺寸,但需考虑不要影响修边模强度。

汽车覆盖件拉深常用的冲压设备为双动压力机。(采用原因:双动压力机压边力大于单动;双动压力机压边力稳定;双动压力机压边力分布可调;双动压力机行程大。)

目前,流行的汽车覆盖件成形分析的主要软件有Dynaform、AutoForm、PamStamp等。

(4)覆盖件冲压:

覆盖件成形需要多道工序,至少有三道基本工序:落料、拉深、修边。其他还有翻边和冲孔工序。

?主要工序的作用如下:

落料为拉深工序准备板料;

拉深关键工序,覆盖件的绝大部分形状由拉深工序形成;

冲孔加工覆盖件上的工艺孔和装配孔,位于拉深工序后;

修边切除拉深件的工艺补充部分;

翻边位于修边之后;

整形提高成形精度。

?拉深凸模:一般选用铸铁,采用FLC方式铸造,且为中空式壳体结构(拉深凸模工作表面与覆盖件内表面相同)。

?汽车覆盖件模具一般采用导板、导块、背靠块等实现上下模的导向。

?拉深件修边模:

外部工艺补充部分的修边:封闭修边à适用于翻边曲率较小,翻边高度较小情况;非封闭曲线修边à适用于翻边曲率较大,翻边高度较大情况(外部修边方式有垂直修边、水平修边、倾斜修边);内部修边à封闭且与外缘修边在同一工序通过垂直修边实现。

5.注射的基本原理

注塑机借助螺杆(或柱塞)的推力,将已塑化好的熔融状态(粘流态)的塑料以高压快速注射入闭合好的模腔内,经固化定型后取得制品的工艺过程。

(1)注射机按塑化方式分为螺杆式和柱塞式,目前应用最广泛是卧式螺杆式注塑机。

(2)注射一般要经过塑炼、充模、压实、冷却、开模等工艺过程。

(3)汽车零件中应用注射工艺的有:仪表板、车灯、座椅、方向盘、内饰件等。

6.焊接

(1)车身焊接的主要特点

●必须遵循一定的装焊顺序

●采用必要的模夹具及样板

●焊接工艺中广泛采用电阻焊

(2)电阻焊

将准备连接的工件置于两电极之间加压,并对焊接处通以电流,利用工件电阻产生的热量加热,形成局部熔化,断电后,在压力继续作用下,形成牢固接头,此工艺过程为电阻焊。

?电阻焊特点:

利用电流通过焊接区的电阻产生热量进行加热;在压力作用下通电加热、冷却,形成接头;在焊缝区不加任何填充材料。

?点焊:工件间靠尺寸不大的焊点形成牢固接头。

?点焊焊点形成过程:分为四个阶段,如下图所示。

预压阶段:焊件在焊接过程中紧密接触。若预压力不足,会导致接触电阻过大,瞬时热量过大,可能导致烧穿焊件或电极工作表面损坏。

焊接阶段:焊核逐渐形成并长大,是整个循环中最关键的程序。

电极接触表面间的金属柱电流密度大,金属柱被激烈加热,圆柱体以外金属因电流密度小,加热缓慢。铜电极由于水冷,散失热量快,因此电极与焊件接触面附近温度上升缓慢。

焊点核心区域形成类似四方形的熔核;同时,熔核周围的金属被加热到塑性状态,在电极压力作用下,彼此焊接在一起。

锻压阶段:切断焊接电流后,维持一定的锻压时间,因电极压力作用,熔核在凝固收缩时,产生挤压作用,形成致密的核心,不至于产生缩孔和裂纹。

休止阶段:升起电极,移动焊件,准备下一个点的焊接。

?点焊工艺参数

△焊接电流与时间

未熔化焊接阶段:曲线AB段,焊接区未达到焊接温度,处于塑性状态下焊接,未形成熔化核心,属于未熔化焊接。焊点强度低且不稳定。

开始形成熔核阶段:曲线B点,金属开始熔化产生熔点,随通电时间延长,熔化核心不断增大,强度不断提高

正常熔核阶段:C点附近达到热平衡,熔核增长不大,焊点强度比较稳定。若通电时间继续延长超过C点,熔核焊透过大,造成压痕过深、过热、过烧等缺陷,并引起强烈飞溅焊点表面压坑加深,强度下降。

C点前一小段则属于合格的焊点范围且有稳定的焊接质量。

△电极压力

△电极直径

电极直径

点焊机分类

?汽车覆盖件一般采用点焊,油箱采用缝焊;气门采用对焊方式。

(3)激光焊接

激光焊接的优势:焊接速度很快,最快可以达到20m/min;能量集中,热影响区小,焊接变形很小;焊接连接处于晶体结构间相互连接,能提高车身的抗疲劳性、抗冲击性以及抗腐蚀性能,且使车身的密封性有极大的提高;非接触式焊接,无电极、工具等的磨损消耗。

激光焊接不足:激光焊接光斑小,对焊接结构的精度要求较高,提高了焊接夹具的设计要求,增加了投资;激光焊接设备初期投资较大,需有产量对应;激光焊接缺陷,其质量检测和返修较其他焊接方法困难。

(4)二氧化碳气体保护焊

利用连续送进的焊丝与工件间燃烧的电弧作热源,由焊枪喷嘴喷出的气体CO2保护电弧来进行焊接。

?CO2气体保护焊具有焊接成本低、生产率高、焊接变形小、搞锈能力强、操作性能好优点。

?CO2气体保护焊主要不足:

金属飞溅较多,焊缝表面成形差;很难用交流电焊接,焊接设备多;不能焊接易氧化的金属材料;不能在有风的地方施焊,否则易出现气孔。

?汽车车架一般采用半自动CO2保护焊。

7.车身涂装

(1)车身涂装的主要功能:美观、防锈、特殊功能。

(2)车身涂装的三要素:涂装材料、涂装工艺及设备、涂装管理。

(3)涂装主要工艺流程

上挂à静电除尘à底漆涂装Ià流平室Ià底漆涂装IIà流平室IIà面漆涂装à流平室IIIà烤炉(4)涂装前预处理目的:

去除被涂件所带的异物(如氧化皮、锈斑、油脂等),并提供适合于涂装要求的良好基底(如磷化、氧化、钝化),以保证涂层具有良好的防腐性能和装饰性能。

国内、外汽车厂大部分采用喷-浸-喷相结合的预处理方式。

(5)涂漆的方法有刷漆法、浸漆法、空气喷涂法、高压无空气喷涂法、静电喷涂法、电泳涂漆法、淋漆法等。

(6)干式喷漆室用于小批量工件的喷漆;喷淋式喷漆室用于小型工件的喷漆;水幕喷漆室用于中等工件的喷漆;水旋式喷漆室用于装饰性要求较高的大型工件的喷漆。

8.曲轴加工

从加工的角度,曲轴主要由曲轴前端、曲拐、曲轴后端所组成。

(1)曲轴粗基准选择

为了保证两端中心孔能钻在两端面的几何中心上,粗基准选择靠近两端的轴颈;轴向定位基准一般选择中间主轴颈两边的曲柄。

(2)曲轴精基准选择

曲轴与一般的轴类零件相同,最重要的精基准是中心孔。

曲轴轴向的精基准一般选取止推面。

曲轴径向定位一般选取平衡块的定位平台或法兰上的定位孔。

(3)曲轴加工时,第一个机械加工工序是对两端面的铣削,后进行中心孔的加工,这是遵循加工阶段划分的“先面后孔”的原则;总是先加工主轴颈、连杆颈,再加工止推面、法兰面、油孔等,这是遵循加工阶段划分的“先主后次”的原则。