数控机床主轴自动松拉刀结构分析

数控机床的工作原理及基本结构

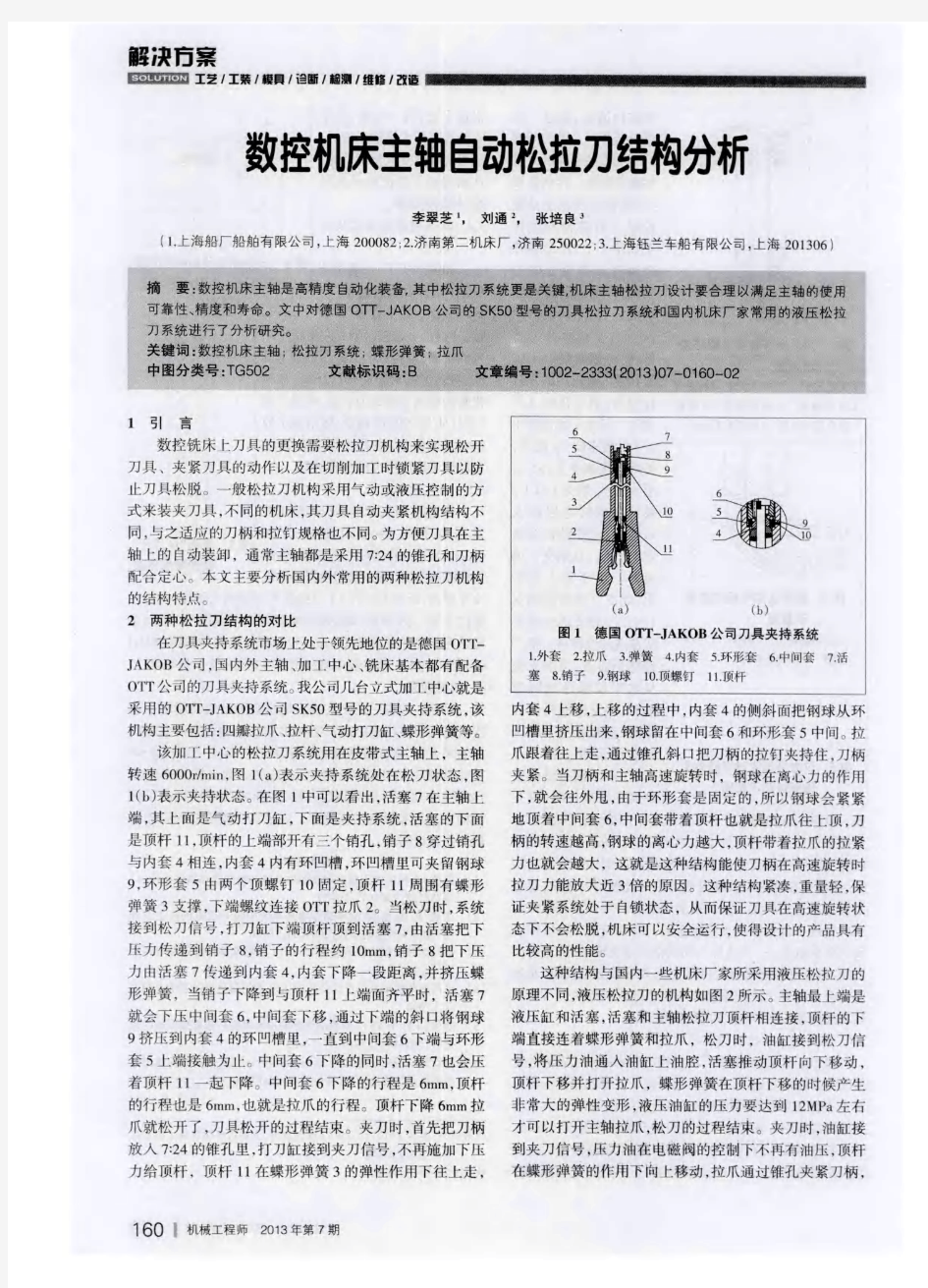

数控机床的工作原理及基本结构 一、程序编制及程序载体 数控程序就是数控机床自动加工零件的工作指令。在对加工零件进行工艺分析的基础上,确定零件坐标系在机床坐标系上的相对位置,即零件在机床上的安装位置;刀具与零件相对运动的尺寸参数;零件加工的工艺路线、切削加工的工艺参数以及辅助装置的动作等。得到零件的所有运动、尺寸、工艺参数等加工信息后,用由文字、数字与符号组成的标准数控代码,按规定的方法与格式,编制零件加工的数控程序单。编制程序的工作可由人工进行;对于形状复杂的零件,则要在专用的编程机或通用计算机上进行自动编程(APT)或CAD/CAM设计。 编好的数控程序,存放在便于输入到数控装置的一种存储载体上,它可以就是穿孔纸带、磁带与磁盘等,采用哪一种存储载体,取决于数控装置的设计类型。 数控机床的基本结构

二、输入装置 输入装置的作用就是将程序载体(信息载体)上的数控代码传递并存入数控系统内。根据控制存储介质的不同,输入装置可以就是光电阅读机、磁带机或软盘驱动器等。数控机床加工程序也可通过键盘用手工方式直接输入数控系统;数控加工程序还可由编程计算机用RS232C或采用网络通信方式传送到数控系统中。 零件加工程序输入过程有两种不同的方式:一种就是边读入边加工(数控系统内存较小时),另一种就是一次将零件加工程序全部读入数控装置内部的存储器,加工时再从內部存储器中逐段逐段调出进行加工。 三、数控装置 数控装置就是数控机床的核心。数控装置从内部存储器中取出或接受输入装置送来的一段或几段数控加工程序,经过数控装置的逻辑电路或系统软件进行编译、运算与逻辑处理后,输出各种控制信息与指令,控制机床各部分的工作,使其进行规定的有序运动与动作。 零件的轮廓图形往往由直线、圆弧或其她非圆弧曲线组成,刀具在加工过程中必须按零件形状与尺寸的要求进行运动,即按图形轨迹移动。但输入的零件加工程序只能就是各线段轨迹的起点与终点坐标值等数据,不能满足要求,因此要进行轨迹插补,也就就是在线段的起点与终点坐标值之间进行“数据点的密化”,求出一系列中间点的坐标值,并向相应坐标输出脉冲信号,控制各坐标轴(即进给运动的各执行元件)的进给速度、进给方向与进给位移量等。 四、驱动装置与位置检测装置

加工中心主轴松拉刀机构的基本原理

加工中心主轴拉刀机构的基本原理 1-拉钉2-拉杆3-带轮4-碟形弹簧5-锁紧螺母6-调整垫7-螺旋弹簧8-活塞9、10-行程开关11-带轮12-端盖13-调整螺钉 主轴内部有刀杆的自动夹紧机构,它由拉杆2和头部的4个钢球、碟形弹簧4、活塞杆8和螺旋弹簧7组成。夹紧时活塞8的上端无油压,弹簧7使活塞8向上移至图示位置。碟形弹簧4使拉杆2上移至图示位置,钢球进入到刀杆尾部拉钉1的环形槽内,将刀杆拉紧。放松时,液压使活塞8下移,推拉杆2下移。钢球进入主轴后锥孔上部的环形槽内,把刀杆放开。当机械手把刀杆从主轴中拔出后,压缩空气通过活塞和拉杆的中孔,把主轴锥孔吹净。 行程开关9和10用于发出夹紧和放松刀杆的信号。 刀杆夹紧机构用弹簧、液压夹紧,液压放松,以保证停电刀杆不会松脱。夹紧时活塞8和拉杆2的上端之间有一定间隙(约4mm),以防止主轴旋转时端面摩擦。 机床采用锥柄刀具,锥部的尾端安装有拉钉1,有拉杆2通过4个5/16in 的钢球拉住拉钉1的凹槽,使刀具在主轴锥孔内定位及夹紧。拉紧力由碟形弹簧4产生。碟形弹簧共有34对68片。拉紧刀具的拉紧力等于10kN,最大为13kN。 换刀时,活塞8的行程为12mm。前进约4mm后,它开始推动拉杆2,直到钢球进入主轴锥孔上部的Φ37mm的环槽。这时钢球已不能约束拉钉的头部。拉杆继续下降,拉杆的a面与拉钉的顶端接触,把刀具从主轴锥孔中推出。行程开关10发出信号,机械手即可将刀具取出。修磨调整垫块6就可保证当活塞的行程到达终点时拉杆的a面与拉钉的顶端接触。 活塞8推动拉杆把刀具推出,故活塞的最大推力应等于13kN加弹簧7的弹力。 4个钢球与拉钉锥面、主轴孔表面、钢球所在孔的接触应力是相当大,因此对这些部位的材料及表面硬度要求很高。4个钢球所在孔应在同一平面内,为了保证钢球受力的一致性。 1/ 1

加工中心主轴松拉刀机构的基本原理

加工中心主轴拉刀机构的基本原理 1-拉钉 2-拉杆3-带轮 4-碟形弹簧5-锁紧螺 母6-调整垫7-螺旋弹簧8-活塞 9、10-行程开关 11-带 轮12-端盖 13-调整螺钉 主轴内部有刀杆的自动夹紧机构,它由拉杆2和头部的4个钢球、碟形弹簧4、活塞杆8和螺旋弹簧7组成。夹紧时活塞8的上端无油压,弹簧7使活塞8向上移至图示位置。碟形弹簧4使拉杆2上移至图示位置,钢球进入到刀杆尾部拉钉

1的环形槽内,将刀杆拉紧。放松时,液压使活塞8下移,推拉杆2下移。钢球进入主轴后锥孔上部的环形槽内,把刀杆放开。当机械手把刀杆从主轴中拔出后,压缩空气通过活塞和拉杆的中孔,把主轴锥孔吹净。 行程开关9和10用于发出夹紧和放松刀杆的信号。 刀杆夹紧机构用弹簧、液压夹紧,液压放松,以保证停电刀杆不会松脱。夹紧时活塞8和拉杆2的上端之间有一定间隙(约4mm),以防止主轴旋转时端面摩擦。 机床采用锥柄刀具,锥部的尾端安装有拉钉1,有拉杆2通过4个5/16in的钢球拉住拉钉1的凹槽,使刀具在主轴锥孔内定位及夹紧。拉紧力由碟形弹簧4 产生。碟形弹簧共有34对68片。拉紧刀具的拉紧力等于10kN,最大为13kN。 换刀时,活塞8的行程为12mm。前进约4mm后,它开始推动拉杆2,直到钢球进入主轴锥孔上部的Φ37mm的环槽。这时钢球已不能约束拉钉的头部。拉杆继续下降,拉杆的a面与拉钉的顶端接触,把刀具从主轴锥孔中推出。行程开关10发出信号,机械手即可将刀具取出。

修磨调整垫块6就可保证当活塞的行程到达终点时拉杆的a面与拉钉的顶端接触。 活塞8推动拉杆把刀具推出,故活塞的最大推力应等于13kN加弹簧7的弹力。 4个钢球与拉钉锥面、主轴孔表面、钢球所在孔的接触应力是相当大,因此对这些部位的材料及表面硬度要求很高。4个钢球所在孔应在同一平面内,为了保证钢球受力的一致性。

数控机床的组成

1.1数控机床的组成 数控机床是机电一体化的典型产品,是集机床、计算机、电动机及拖动、动控制、检测等技术为一体的自动化设备。数控机床的基本组成包括控制介质、数控装置、伺服系统、反馈装置及机床本体,见图2 - 1。 图1-1 数控机床组成 一、控制介质 数控机床工作时,不要人去直接操作机床,但又要执行人的意图,这就必须在任何数控机床之间建立某种联系,这种联系的中间媒介物称之为控制介质。在普通机床上加工零件时,由工人按图样和工艺要求进行加工。在数控机床加工时,控制介质是存储数控加工所需要的全部动作和刀具相对于工件位置等信息的信息载体,它记载着零件的加工工序。数控机床中,常用的控制介质有穿孔纸带、穿孔卡片、磁带和磁盘或其他可存储代码的载体,至于采用哪一种,则取决于数控装置的类型。早期时,使用的是8单位(8孔)穿孔纸带,并规定了标准信息代码ISO(国际标准化组织制定)和EIA(美国电子工业协会制定)两种代码。 二、数控装置

数控装置是数控机床的核心。其功能是接受输入装置输入的数控程序中的加工信息,经过数控装置的系统软件或逻辑电路进行译码、运算和逻辑处理后,发出相应的脉冲送给伺服系统,使伺服系统带动机床的各个运动部件按数控程序预定要求动作。一般由输入输出装置、控制器、运算器、各种接口电路、CRT显示器等硬件以及相应的软件组成。数控装置作为数控机床“指挥系统”,能完成信息的输入、存储、变换、插补运算以及实现各种控制功能。它具备的主要功 能如下: 1)多轴联动控制。 2)直线、圆弧、抛物线等多种函数的插补。 3)输入、编辑和修改数控程序功能。 4)数控加工信息的转换功能:ISO/EIA代码转化,米英制转换,坐标转换,绝对值和相对值的转换,计数制转换等。 5)刀具半径、长度补偿,传动间隙补偿,螺距误差补偿等补偿功能。6)实现固定循环、重复加工、镜像加工等多种加工方式选择。 7)在CRT上显示字符、轨迹、图形和动态演示等功能。 三、伺服系统 机床上的执行部件和机械传动部件组成数控机床的进给系统,它根据数控装置发来的速度和位移指令控制执行部件的进给速度、方向和位移量。每个进给运动的执行部件都配有一套伺服系统。伺服系统的作用是把来自数控装置的脉冲信号转换为机床移动部件的运动,它相当于手工操作人员的手,使工作台(或溜板)精确定位或按规定的

加工中心电主轴

D 1 D 2D 3D 4 D L1L L2 轴端连接 N-d1d2×L3 加工中心电主轴 Machining centre High Frequency Spindles 主轴型号 spindle type 转速 speed (r/min) 电机 Motor 润滑 Lub 冷却 Cool 轴端连接 Joint of nose 轴承型号 Bearings type 特点 character 额定功率KW 电压 V 电流A 频率 Hz SDS80-20-24Z/1.5 24000 1.5 220 5.4 400 油脂 水冷 ISO20锥孔 2×30BNR P4 1×7004C P4 带传感器及松拉刀机构 SDS80-20-30Z/1.8 30000 1.8 220 6.4 500 油脂 水冷 ISO20锥孔 2×30BNR P4 1×7004C P4 带传感器及松拉刀机构 SDS110-30-18Z/3.2 18000 3.2 380 6.9 600 油脂 水冷 BT30锥孔 2×35BNR P4 1×25BNR P4 带传感器及松拉刀机构 SDS110-30-24Z/4.5 24000 4.5 380 9.2 800 油脂 水冷 BT30锥孔 2×35BNR P4 1×25BNR P4 带传感器及松拉刀机构 SDS110-30-30Z/5.5 30000 5.5 380 11.5 1000 油脂 水冷 BT30锥孔 2×35BNR P4 1×25BNR P4 带传感器及松拉刀机构 SDS150-40-12Z/6.0 12000 6.0 380 11.9 400 油脂 水冷 ISO40锥孔 2×60BNR P4 2×40BNR P4 带传感器及松拉刀机构 SDS150-30-18Z/7.5 18000 7.5 380 14.9 600 油脂 水冷 BT30锥孔 2×60BNR P4 2×40BNR P4 带编码器、传感器及松 拉刀机构 特别说明:本公司可以为用户设计各种加工中心并联机床用电主轴

数控车床主轴箱设计

第一章概述 1.1设计目的 (2) 1.2主轴箱的概述 (2) 第2章主传动的设计 (2) 2.1驱动源的选择 (2) 2.2转速图的拟定 (2) 2.3传动轴的估算 (4) 2.4齿轮模数的估算 (3) 2.5V带的选择 (4) 第3章主轴箱展开图的设计 (7) 3.1各零件结构尺寸的设计 (7) 3.1.1 设计内容和步骤 (7) 3.1.2有关零件结构和尺寸的设计 (7) 3.1.3各轴结构的设计 (9) 3.1.4主轴组件的刚度和刚度损失的计算 (10) 3.1.5轴承的校核 (13) 3.2装配图的设计的概述 (13) 总结 (19) 参考文献 (20)

第一章概述 1-1设计目的 数控机床的课程设计,是在数控机床设计课程之后进行的实践性教学环节。其目的在于通过数控机床伺服进给系统的结构设计,使我们在拟定进给传动及变速等的结构方案过程中得到设计构思、方案分析、结构工艺性、CAD制图、设计计算、编写技术文件、查阅技术资料等方面的综合训练,建立正确的设计思想,掌握基本的设计方法,培养我们初步的结构设计和计算能力。 1-2 主轴箱的概述 主轴箱为数控机床的主要传动系统它包括电动机、传动系统和主轴部件它与普通车床的主轴箱比较,相对来手比较简单只有两极或三级齿轮变速系统,它主要是用以扩大电动机无级调速的范围,以满足一定恒功率、和转速的问题。 第二章2主传动设计 2-1驱动源的选择 机床上常用的无级变速机构是直流或交流调速电动机,直流电动机从额定转速nd向上至最高转速nmax是调节磁场电流的方法来调速的,属于恒功率,从额定转速nd向下至最低转速nmin时调节电枢电压的方法来调速的属于恒转矩;交流调速电动机是靠调节供电频率的方法调速。由于交流调速电动机的体积小,转动惯量小,动态响应快,没有电刷,能达到的最高转速比同功率的直流调速电动机高,磨损和故障也少,所以在中小功率领域,交流调速电动机占有较大的优势,鉴于此,本设计选用交流调速电动机。 根据主轴要求的最高转速4000r/min,最大切削功率5kw,选择北京数控设备厂的BESK-8型交流主轴电动机,最高转速是4500r/min。 2-2 转速图的拟定 根据交流主轴电动机的最高转速和基本转速可以求得交流主轴电动机的恒功率转速范围Rdp=nmax/nd=3 而主轴要求的恒功率转速范围Rnp=3,远大于交流主轴电动机所能提供的恒功率

数控机床主轴部件结构

数控机床主轴部件结构 主轴部件是数控机床的核心部件,其运转精确度、耐磨性能、防震性能、机械强度等都会影响到工件加工的质量,再加上操作过程中还会有环境的影响以及人为因素的影响,工件加工的质量就更难得到保证。所以要从可控的方面着手,将一切可控因素都调整到位,比如数控机床的主轴结构设计以及主轴结构的日常维护等。 目前所使用的数控机床类型主要包括数控车床、数控铣床以及工件加工中心。 1.数控车床主轴部件结构特点 (1)主轴的主体结构是一个空心阶梯轴。 (2)主轴的前面部分主要由法兰盘和专门的卡盘结构组成。 (3)主轴的后面部分放置回转油缸。 (4)主轴空心部分用于设置油缸的活塞杆。 (5)车床的传动装置主要有齿轮传动、传送带传送以及齿轮-传送带组合传动等方式。 (6)驱动器主要作用是连接电动机,驱动数控车床的运转。 (7)光电脉冲编码器,用于测量主轴的转动速度,并

及时反馈信息至数控系统。 (8)回转油缸的主要作用是通过调整液压来控制卡盘装置与法兰盘的结合与分离。 2.数控铣床主轴部件结构特点 (1)同数控车床一样,主轴的中心是空心的。 (2)主轴的前面部分是一个比例为7:24的锥型孔洞,并且在端面上设有一对专门的主轴转矩检测装置将主轴转矩数据传输给铣刀。 (3)主轴的后面部分设有液压缸装置用于放松铣刀。 (4)主轴中间的空心部分用于弹簧的安装、以及铣刀固定刀爪的安装等。 (5)主轴的传动装置主要是齿轮传动,而且是变速传动。 (6)电气结构与数控车床相似,驱动器用于连接电动机,驱动数控铣床的运转;光电脉冲编码器,用于测量主轴的转动速度,并及时反馈信息至数控系统;液压缸的主要作用是通过调整液压来控制回路。 3.工件加工中心主轴部件结构特点 工件加工中心主轴部件的大致结构与数控铣床相类似,唯一不同的地方在于工件加工中心自带刀库和自动换刀的装置,自动化程度相对较高,在控制结构上与数控铣刀会有所不同,具体表现在:

数控机床与普通机床的结构图比较

数控机床与普通机床的结构图比较,国内外发展趋势与就业分析 数控系统的发展趋势 从目前世界上数控技术及其装备发展的趋势来看,数控系统正在向电气化、电子化、高速化、精密化等方面高速发展,其主要研究热点有以下几个方面: 1、性能发展方面 1.1 高精高速高效化速度 1.2 柔性化 1.3 多轴化 2 功能发展方面 2.1 用户界面图形化 2.2插补和补偿多样化 2.3高性能的内置PLC 2.4 多媒体技术应用 3 体系结构的发展方面 3.1 集成化 3.2 模块化 4 智能化、开放式新一代数控系统 4.1 智能化 4.2 开放式 5 网络化、信息化加工技术的发展趋势 5. 1 数控机床网络化 5. 2 数控机床信息化 6 绿色机床技术的发展趋势 绿色机床提出一种全新的概念,大幅减少机床重量,节省材料,同时降低机床使用时的能源消耗。绿色机床关注数控机床与环境和人的关系,强调节能减排,确保在大幅度提高机床生产效率的同时降低生产系统对环境的负荷以及对操作者健康的危害。因此,绿色机床具有以下几大特点: (1) 机床主要零部件由再生材料制造。

(2) 机床的重量和体积减少50 %以上。 (3) 通过减轻移动质量、降低空运转功率等措施使功率消耗减少30 %~40 %。 (4) 使用过程中产生的各种废弃物减少50 %~60 % ,保证基本没有污染的工作环境。 (5) 报废后机床的材料100 %可回收。 据统计,目前机床使用过程中用于切除金属的功率只占到25 %左右,各种损耗和辅助功能占去大部分。机床绿色化的第一个措施是通过大幅度降低机床重量和减少所需的驱动功率来构建具有生态效益的机床。传统的机床设计理念是“只有足够的刚度才能保证加工精度,提高刚度就必须增加机床重量”。因此,现有机床重量的80 %用于保证机床的刚度,而只有20 %用于满足机床运动学的需要。绿色机床就是要在保证机床刚度的前提下大幅减少机床移动部件的重量,达到省材、节能的目的。 数控机床与普通机床的区别 数控机床对零件的加工过程,是严格按照加工程序所规定的参数及动作执行的。它是一种高效能自动或半自动机床,与普通机床相比,具有以下明显特点: 1、适合于复杂异形零件的加工 数控机床可以完成普通机床难以完成或根本不能加工的复杂零件的加工,因此在宇航、造船、模具等加工业中得到广泛应用。 2、加工精度高 3、加工稳定可靠 实现计算机控制,排除人为误差,零件的加工一致性好,质量稳定可靠。 4、高柔性 加工对象改变时,一般只需要更改数控程序,体现出很好的适应性,可大大节省生产准备时间。在数控机床的基础上,可以组成具有更高柔性的自动化制造系统—FMS。 5、高生产率 数控机床本身的精度高、刚性大,可选择有利的加工用量,生产率高,一般为普通机床的3~5 倍,对某些复杂零件的加工,生产效率可以提高十几倍甚至几十倍。 6、劳动条件好

OTT拉刀机构在高速电主轴中的应用

OTT拉刀机构在高速电主轴中的应用 作者:徐成勇 标准HSK拉刀装置几乎适用于所有场合。特别是在要 求快速、频繁进行刀具更换的汽车制造业中,特种涂层的拉杆机构已经被多次证明了其价值所在。 模块化的拉刀装置 OTT公司生产的通用拉刀装置系统面向全世界,可用于各种标准轮廓的SK接口(大斜度锥柄7:24)以及现代化的HSK接口(空心轴锥柄)。由于采用了模块化的结构,OTT-JAKOB拉刀装置的夹紧系统几乎可应用于所有的场合,能够满足用户的不同需求,并能够按照用户的不同要求提供机床主轴动力拉刀系统。SK拉刀装置系统由带有支撑套的卡爪、一个整体倍力放大机构的牵引头及一个液压或者气动的推刀机构组成,且需要一个旋转组合装置来用于内冷却、或空气的传输。HSK拉刀装置系统有相同的模块化结构,但不同于SK动力拉杆头,它们由HSK夹紧刀柄装置和一个不带倍力放大机构的牵引头组成。 HSK的发展趋势 实际上,SK拉刀装置在世界范围内的使用是非常普遍的。由于新型刀柄需要昂贵的投资,在SK工具比较便宜的情况下,中、小型公司一般不会轻易更换新的刀具接口。 尽管如此,使用HSK接口的电动主轴的销量仍在不断增长,这是因为其刀柄轴向的凸缘面接触和锥形面配合接触的连接刚度高,从而可以获得高精度的定位和重复性好的定位精度。 由于HSK刀架的质量较小且尺寸适宜,使得刀具的操纵变得更加容易。HSK系统的刀具更换快、转速较高,代表了高速应用场合的最新技术水平。

SK动力拉杆系列 OTT公司可提供SK30、SK40、SK50及SK60各种标准尺寸的带刀架的大斜度锥面卡爪,所有符合DIN 69871/72(1SO 7388/1/2类型A)、ANSIB5.50-78(1SO 7388/1/2类型B)和MAS403-1982(PTl和PT2)标准尺寸的刀具都可使用。OTT卡爪的特点是,其主轴的内轮廓是统一的,与各个标准无关。因此,机床及主轴制造商无需对主轴设计做任何更改就能够按照客户的需求交付产品。 SK牵引头 图2 大斜度锥面的倍力放大机构 SK牵引头在最小的空间内可以得到最大的拉入力。OTT公司的牵引头使用了一个传动装置(图2),该装置可以

40#拉刀机构的设计及控制

摘要 40#刀柄拉刀机构为小型数控机床主轴内部的自动拉紧与自动松开刀具的机构。通过预压缩碟形弹簧,产生足够的向上的拉刀力。当需要换刀时,数控系统发出松刀信号,通过控制液压系统的电磁换向阀,液压系统将压力油通入主轴上端的油缸上腔,油缸活塞推动拉刀部件向下移动,继续压缩碟形弹簧,刀柄向下运动,通过与换刀机械手配合完成换刀。在油缸上端,有两个接近开关检测油缸活塞是否到位;如果油缸活塞没有到位,那么两个接近开关就不会发出信号,数控系统就不能继续执行下一个程序,以确保数控机床的安全。此外,拉杆是空心的,为的是每次换刀时要用压缩空气清洁主轴孔和刀具锥柄,以保证刀具的准确安装。 关键词:40#刀柄;拉刀机构;PLC;控制

ABSTRACT 40th shaft tool for small spindle of CNC machine tools, automatic tensioning and automatic release tool within the institution. By pre-compressed disk spring, generate enough upward broach. When tool change is needed, loose knife signal from the CNC system through control solenoid valve in hydraulic system, hydraulic system pressure on oil fuel tank into the upper end of the spindle, and oil moves the piston push broach part down, continue to compress disk spring, shaft moving down, through tool change manipulator and complete tool change. In the top of the cylinder, there are two proximity sensors detect whether the cylinder piston in place if cylinder Pistons are not yet in place, then the two proximity does not signal, NC system cannot continue to perform the next procedure, to ensure the safety of CNC machine tools. In addition, the levers are hollow, so that when the tools change spindle hole and compressed air to clean the tool taper shank to ensure accurate installation of the tool. Keywords:40#knife hilts;broachmechanism;PLC;Control

数控铣床的主轴箱结构设计

西南科技大学网络教育 毕业设计(论文) 题目名称:论数控铣床的主轴箱结构相关设计 年级:层次:□本科□√专科 学生学号:指导教师: 学生姓名:技术职称:讲师 学生专业:机电一体化技术学习中心名称: 西南科技大学网络教育学院制

毕业设计(论文) 任务书 题目名称论数控铣床的主轴箱结构相关设计题目性质□√真实题目□虚拟题目 学生学号指导教师 学生姓名 专业名称机电一体化技术技术职称讲师 学生层次学习中心名称 年月日

毕业设计(论文)内容与要求: 1.设计部件名称:数控铣床的主轴箱 2.运动设计:根据所给定的转速范围及变速级数,拟定机床主运动传动结构方案(包括传动结构式、转速分布图)和传动系统图,确定各传动副的传动比,计算齿轮的齿数,主轴实际转速及与标准转速的相对误差。 3.根据数控铣床中的重要部件,做出电路图。 4.动力计算:选择电动机型号及转速,确定传动件的计算转速、对主要零件(如皮带、齿轮、主轴、轴承等)进行计算(初算和验算)。 5.结构设计 进行主传动系统的轴系、变速机构、主轴组件等的布置和设计并绘制展开图、剖面图、主要零件工作图。 毕业设计领导小组负责人:(签字) 年月日

毕业设计(论文)成绩考核表 过程评分评阅成绩答辩成绩 总成绩 百分制等级制 1、指导教师评语 建议成绩指导教师签字:年月日

2、论文评阅教师评语 建议成绩评阅教师签字:年月日3、毕业答辩专家组评语 建议成绩答辩组长签字:年月日4、毕业设计领导小组推优评语 组长签字:年月日

摘要 数字控制是近代发展起来的一种自动化控制技术是用数字化信号对机床运动极其加工过程进行控制的一种方法,随着科学技术的迅猛发展,数控机床已经是一个国家机械工业水平的重要标准。 数控机床是装有程序控制系统的机床。该系统能够逻辑地处理具有使用号码,或其他符号编码指令规定的程序。 数控机床是以数控技术为代表的新技术对传统制造产业的渗透形成的机电一体化产品,起技术范围覆盖很多领域:(1)机械制造技术(2)信息处理、加工、传输技术;(3)自动控制技术;(4)伺服驱动技术;(5)传感技术;(6)软件技术等。计算机对传统机械业的渗透,完全改变了制造业。制造业不但成为工业化的象征,而且由于信息技术的渗透,使制造业犹如朝阳产业,具有广阔的发展天地。 数控机床就是将加工过程所需的各种步骤以及刀具与工件之间的相对位移量都是用数字化的代码来表示。通过控制介质数字信息送入专用区域通用的计算机。计算机对输入的信息进行处理,发出各种指令来控制机床的伺服系统或其他执行元件,使机床自动加工出所需要的工件。 关键词:机械设计;主轴;数控系统。

数控车床主轴箱设计

数控车床主轴箱设计 一、设计题目 Φ400 毫米数控车床主轴箱设计。主轴最高转速4000r/min ,最低转速30r/min ,计算转速150r/min ,最大切削功率5.5kw 。采用交流调频主轴电机,其额定转速1500r/min ,最高转速4500r/min 。 二、主轴箱的结构及作用 主轴箱是机床的重要的部件,是用于布置机床工作主轴及其传动零件和相应的附加机构的。 主轴箱采用多级齿轮传动,通过一定的传动系统,经主轴箱内各个位置上的传动齿轮和传动轴,最后把运动传到主轴上,使主轴获得规定的转速和方向。 主轴箱为数控机床的主要传动系统它包括电动机、传动系统和主轴部件它与普通车床的主轴箱比较,相对来说比较简单只有两极或三级齿轮变速系统,它主要是用以扩大电动机无级调速的范围,以满足一定恒功率、和转速的问题。 三、主传动系设计 机床主传动系因机床的类型,性能,规格尺寸等基本因素的不同,应满足的要求也不一样。再设计时结合具体机床进行具体分析,一般应满足下属基本要求: 1)满足机床使用性能要求。首先应满足机床的运动性能能,如机床的主轴有足够的转速范围和转速级数。传动系设计合理,操纵方便灵活、迅速、安全可靠等。 2)满足机床传递动力要求。主电动机和传动机构能提供和传递足够的功率和转矩,具有较高的传动效率。 3)满足机床工作性能要求。主传动中所有零部件要有足够的刚度、精度、和抗振性,热变形特性稳定。 4)满足产品设计经济性的要求。传动链尽可能简短,零件数目要少,以节省材料,降低成本。 5)调整维修方便,结构简单、合理、便于加工和装配。防护性能好,使用寿命长。 四、主传动系传动方式 由题目知,我们设计的主轴箱传动方式为交流电动机驱动、机械传动装置的无级变速传动。再者,本题目中对精度要求一般,因此选用集中传动方式。另外主轴箱结构设计只需达到结构紧凑,便于集中操作,安装调整方便即可。 五、电动机的选择 按驱动主传动的电动机类型可分为交流电动机驱动和直流电动机驱动。交流电动机驱动中又可分单速交流电动机或调速交流电动机驱动。调速交流电动机又有多速交流电动机和无级调速交流电动机驱动。无级调速交流电动机通常采用变频调速的原理。 根据设计要求采用交流调频主轴电机,其额定转速1500r/min ,最高转速4500r/min 。选用FANUC-S 系列8s 型交流主轴电动机。 六、 计算过程 主轴最高转速4000r/min ,最低转速30r/min ,计算转速150r/min ,最大切削功率5.5kw ; 交流调频主轴电机,其额定转速1500r/min ,最高转速4500r/min ; 主轴要求的恒功率调速范围max 400026.7150 nN i n R n === 电动机的调速范围450031500dN R == 在设计数控机床主传动时,必须要考虑电动机与机床主轴功率特性匹配问题。由于主轴要求的恒功率变速范围远大于电动机恒功率变速范围,所以在电动机与主轴之间串联一个分级变速箱,以扩大其功率变速范围,满足低速大功率切削时对电动机的输出功率的要求。 根据以上分析,选择交流电动机的型号为: 若取3f dN R ?==,则可得到变速箱的变速级数 99 .2lg /lg ==f nN R Z ψ 所以,Z 可近似取为3,此处我们分别对Z=2、3、4三种情况进行研究,比较。 1) Z=3 根据f nN R Z ψlg /lg =可以得出99.2=f ψ,查表2-5取f ψ的标准值为3.0,dN f R =ψ,即主传动系功率特

加工中心电主轴

N- d1 力口工中心电主轴Machi ning centre High Freque ncy Spin dles 技术参数Tech nical Data 主轴型号spindle type 转速 speed (r/min) 电机 Motor 润滑 Lub 冷却 Cool 轴端连接 Joint of nose 轴承型号 Bearings type 特点 character 额定 功率 KW 电 压 V 电 流 A 频率 Hz SDS80-20-24Z/1.5 24000 1.5 220 5.4 400 油脂水冷ISO20锥孑L 2X 30BNR P4 1 X 7004C P4 带传感器及松拉刀机构 SDS80-20-30Z/1.8 30000 1.8 220 6.4 500 油脂水冷ISO20锥孑L 2X 30BNR P4 1 X 7004C P4 带传感器及松拉刀机构 SDS110-30-18Z/3.2 18000 3.2 380 6.9 600 油脂水冷BT30锥孔2X 35BNR P4 1 X 25BNR P4 带传感器及松拉刀机构 SDS110-30-24Z/4.5 24000 4.5 380 9.2 800 油脂水冷BT30锥孔2X 35BNR P4 1 X 25BNR P4 带传感器及松拉刀机构 SDS110-30-30Z/5.5 30000 5.5 380 11.5 1000 油脂水冷BT30锥孔2X 35BNR P4 1 X 25BNR P4 带传感器及松拉刀机构 SDS150-40-12Z/6.0 12000 6.0 380 11.9 400 油脂水冷ISO40锥孑L 2X 60BNR P4 2X 40BNR P4 带传感器及松拉刀机构 SDS150-30-18Z/7.5 18000 7.5 380 14.9 600 油脂水冷BT30锥孔2X 60BNR P4 2X 40BNR P4 带编码器、传感器及松 拉刀机构 特别说明:本公司可以为用户设计各种加工中心并联机床用电主轴 d2x L3

数控机床主轴箱设计

数控机床主轴箱设计 数控机床主轴箱设计 楚海涛 继续教育学院 机电一体化 指导老师:杨建宇 二0一一年十月二日

数控机床主轴箱设计 毕业设计(论文)任务书

摘要 主轴箱为数控机床的主要传动系统,它包括电动机、传动系统和主轴部件,它与普通车床的主轴箱比较,相对来说比较简单只有两极或三级齿轮变速系统,它主要是用以扩大电动机无级调速的范围,以满足一定恒功率、和转速的问题。 本设计采用北京数控设备厂的BESK-8型交流主轴电动机,最高转速是4500r/min。通过给定的技术参数来初步设定部分轴、齿轮等单元的结构尺寸,对传动系统进行理论力学分析,精确计算选定尺寸及材料,由电机转速传动至进给系统的参数反馈,校核所选定主轴和转动轴尺寸的合理性完成整体结构设计,最后对齿轮进行了验算以及V型带的、离合器的选择与计算。 通过本次设计,使数控机床结构更加紧凑,性能更加优越,生产加工更加精密,有利于改善数控机床的性能,使得产品的加工更加高效。 关键词:数控机床;主轴箱;交流调速电动机;BESK-8

Abstract For the spindle box of NC machine tool main transmission system which comprises a motor, the transmission system and the spindle, it with ordinary lathe spindle box is relatively simple, only two or three stage gear transmission system, it is mainly used to expand the range of stepless speed regulation of motor, to meet a certain constant power, and speed problems. This design uses the Beijing CNC equipment factory of type BESK-8 AC spindle motor, maximum speed is 4500r / min. Through the given technical parameter to set an initial portion of the shaft, gear unit size, the transmission system of theoretical mechanics analysis, accurate calculation of the selected size and material, the motor speed drive to the feed system parameters feedback, check the selected spindle and rotary shaft size is reasonable to complete the overall structure design, assembly drawing and parts graph.

武汉数控镗铣床松拉刀故障检修的先进操作法

武汉数控镗铣床松拉刀故障检修的先进操作法 机床在用久了之后,由于元器件的老化磨损等原因,经常会出现一些故障,故障出现的频率高了,机床停机的时间也就变长,机床的使用效率则会降低,从而导致生产单位的正常生产活动受到影响。既然机床的老化导致机床的故障频率升高不可改变(又没到项修或大修的地步),那么我们可以从实际检修故障活动中,总结经验,找到一套好的检修操作方法,来实现延长机床使用寿命,缩短故障检修时间的目的。 标签:铣床;故障检修;操作方法 公司一台武汉数控龙门镗铣床,由于使用频率高,且使用时间长,导致一些故障频发。主要存在的问题:一是由于在12兆帕的高压下连续工作,油温升高快,经常造成液压元器件的损伤和失效,且在装卸附件松拉刀及转位时,动作多,控制的液压元件也多,故障频发,一个故障出现后,往往不能及时正确判断与处理,影响生产效率。 为了提高设备检修效率,减少停机时间,必须全面了解机床的工作原理及每一步动作的控制元件,使故障能在尽可能短的时间内得到消除,及时恢复生产,解决故障,解决故障必须分析故障出现的原因,是机械故障还是电器故障。本台龙门镗铣床松拉刀转位机械方面的故障可能由以下五种原因造成: 1 由于液压系统产生的故障,系统压力达不到工作要求的12兆帕以上 检修方法:(1)油泵送油不正常,则要看油管中是否有空气进入,泵是否有磨损或损坏,油液年度是否太大,冷却到不到位;(2)泵的转速太低或马达驱动力太小,则要看周期或皮带是否有打滑现象,驱动装置是否有问题,马达装置是否太小;(3)在回油中压力端有泄漏损失,则要看设定压力是否正确,是否有因为污染或有元件损坏或断电时换向阀或其他的阀开启,液压缸的内径、活塞杆或活塞密封件损坏;(4)供油泵不工作(只对带有供油泵的柱塞泵),则要看泵是否损坏,驱动装置是否有问题,液压油的粘度是否合适;(5)检查封闭阀的工作状况是否正常,如有异常则清洗或更换;(6)液压泵工作异常导致的工作压力达不到要求,则通过检修液压泵来排除故障;(7)溢流阀调节不起作用,则通过检修或更换,排除故障。 2 由于换向电磁阀的失效,使阀芯悬置在某一位置 检修方法:通过检修或更换电磁阀来排除故障,同时要清洗设备和元器件,并观察液压油是否有污染厉害情况,根据情况决定是否要换油。 3 接近开关的信号安装有松动移位现象 检修方法:则通过重新固定安装恢复。

数控车床总体设计及其主轴箱设计要点(doc 47页)

数控车床总体设计及其主轴箱设计要点(doc 47页)

开题报告 题目:数控车床总体设计及主轴箱设计专业:机电一体化 学生: 学号: 指导教师:

1、

2、理论的渊源及演讲过程 现代数控技术的发展趋势主要是高速化、高精度化、多功能和智能化 目前,柔性制造技术的发展也相当迅速。柔性制造技术主要有柔性制造单元、柔性制造系统、计算机集成制造系统。 柔性制造单元可由一台或多台数控设备组成,即具有独立的自动加工的功能又部分具有自动传送和监控管理的功能。柔性制造单元有两大类:一类是数控机床配上机器人另一类是加工中心配上工作台交换系统若干个柔性制造单元可组成一个柔性制造系统 柔性制造系统是一个由中央计算机控制的自动化制造系统。他是由一个传输系统联系起来的一些数控机床加工中心。传输装置将工件放在托盘或其他连接设备上送到加工设备使加工能够准确、迅速和自动的进行 计算机集成制造系统就是利用计算机进行信息集成,从而实现现代化的生产制造以求的企业的总体效益。计算机集成制造系统是建立在多项先进技术基础上的高技术制造系统,他综合利用了CAD/CAM、FMS、FMC及工厂自动化系统,是面向二十一世纪的生产制造技术。 3、国内有关研究的综述 随着电子信息技术的发展,世界机床业已进入了以数字化制造技术为核心的机电一体化时代,其中数控机床就是代表产品之一。数控机床是制造业的加工母机和国民经济的重要基础。它为国民经济各个部门提供装备和手段,具有无限放大的经济与社会效应。目前,欧、美、日等工业化国家已先后完成了数控机床产业化进程,而中国从20世纪80年代开始起步,仍处于发展阶段。 “十五”期间,中国数控机床行业实现了超高速发展。其产量2001年为17521台,2002年24803台,2003年36813台,2004年51861台,2004年产量是2000年的3.7倍,平均年增长39%;2005年国产数控机床产量59639台,接近6万台大关,是“九五”末期的4.24倍。“十五”期间,中国

数控机床系统结构分析 论文

前言 随着电子技术和自动化技术的发展,数控技术的应用越来越广泛。以微处理器为基础,以大规模集成电路为标志的数控设备,已在我国批量生产、大量引进和推广应用,它们给机械制造业的发展创造了条件,并带来很大的效益。但同时,由于它们的先进性、复杂性和智能化高的特点,在维修理论、技术和手段上都发生了飞跃的变化,也在其维修理论、技术和手段上带来了很大的变化。另外任何一台数控设备都是一种过程控制设备,这就要求它在实时控制的每一时刻都准确无误地工作。任何部分的故障与失效,都会使机床停机,从而造成生产停顿。因而对数控系统这样原理复杂、结构精密的装置进行维修就显得十分必要了。尤其对引进的CNC机床,大多花费了几十万到上千万美元。在许多行业中,这些设备均处于关键的工作岗位,若在出现故障后不及时维修排除故障,就会造成较大的经济损失。我们现有的维修状况和水平,与国外进口设备的设计与制造技术水平还存在很大的差距,并且在数控机床电气维修技术方面我国还没有形成一套成熟的、完整的理论体系,这就给数控机床的维修与诊断带来了很多的不便,因此,一篇讲座形式的文章不可能把已经形成了一门专门学科的数控机床电气维修技术理论完整地表述出来,本文仅是将许多前辈的经验总结加以适当的归纳整理,以求对该学科理论的发展及工程技术人员的实践有所裨益。 控机床是现代高科技发展的产物,每当一批零件开始加工时,有大量的检测需要完成,包括夹具和零件的装卡、找正、零件编程原点的测定、首件零件的检测、工序间检测及加工完毕检测等。目前完成这些高精度检测工作的主要手段有手工检测、离线检测和在线检测。在线检测也称实时检测,是在加工的过程中实时对刀具进行检测,并依据检测的结果做出相应的处理。在线检测是一种基于计算机自动控制的检测技术,其检测过程由数控程序来控制。闭环在线检测的优点是:能够保证数控机床精度,扩大数控机床功能,改善数控机床性能,提高数控机床效率。 关键词:数控机床装置检测刀具

数控车床总体设计及主轴箱设计

摘要 数控车床又称数字控制(Numbercal control,简称NC)机床。它是基于数字控制的,采用了数控技术,是一个装有程序控制系统的机床。它是由主机,CNC,驱动装置,数控机床的辅助装置,编程机及其他一些附属设备所组成。 本次设计课题是CK6140数控卧室车床,CK是数控车床,61是卧式车床,40是床身上最大工件回转直径为400mm。 此次设计包括机床的总体布局设计,纵向进给设计,其中还包括齿轮模数计算及校核,主轴刚度的校核等。控制系统部分包括步进电机的选用及硬件电路设计和软件系统设计,说明了芯片的扩展,键盘显示接口的设计等等。 车床适用于车削内外圆柱面,圆锥面及其他基准面,车削各种公制、英制、模数和径节螺纹,并能进行钻孔,铰孔和拉油槽等工作。设计主抽箱主要是从主传动系统的运动设计、主运动部件的结构设计和箱体这三方面进行设计。 主传动系统的运动设计有:确定极限转速、确定公比、确定转速级数、确定结构网和结构式、绘制转速图、确定齿轮齿数和拟定传动系统图。 主运动部件的结构设计有:带传动的设计、确定各种计算转速、确定齿轮模数、确定各轴最小直径和设计部分主轴主件。 关键词:数控机床;开放式数控系统;电动机;纵向进给设计

Abstract The numerical control lathe called the numerical control (Numbercal control, is called NC) the engine bed. It is based on the numerical control, has used the numerical control technology, is loaded with the procedure control system the engine bed. It is by the main engine, CNC, the drive, the numerical control engine bed auxiliary unit, the programming machine and other some appurtenances is composed. This design topic is the CK6140 numerical control bedroom lathe, CK is the numerical control lathe, 61 is the horizontal lathe, 40 is on the lathe bed the biggest work piece rotation diameter is 400mm. This design including the engine bed overall layout design, longitudinal enters for the design, also includes the gear modulus computation and the examination, the main axle rigidity examination and so on. The control system partially including step-by-steps the electrical machinery to select and the hardware circuit design and the software system design, explained the chip expansion, keyboard demonstration connection design and so on. Key word: numerical ;control tool;Open-architecture;motor