铣削 (2)

此时由于铣削力的水平分力始终向左,使得工作台丝杠螺纹右侧与螺母齿槽右侧始终保持良好的接触,从而使得进给平稳。顺铣时铣刀旋转方向与工件进给方向相同此时切削力的水平分力与进给速度方向一致,由于铣床工作台进给机构丝杠--螺母副存在间隙,当铣削力的水平分力Ff超过工作台摩擦力时,会使工作台带动丝杠发生窜动,造成进给不均,影响铣刀耐用度,甚至打刀。

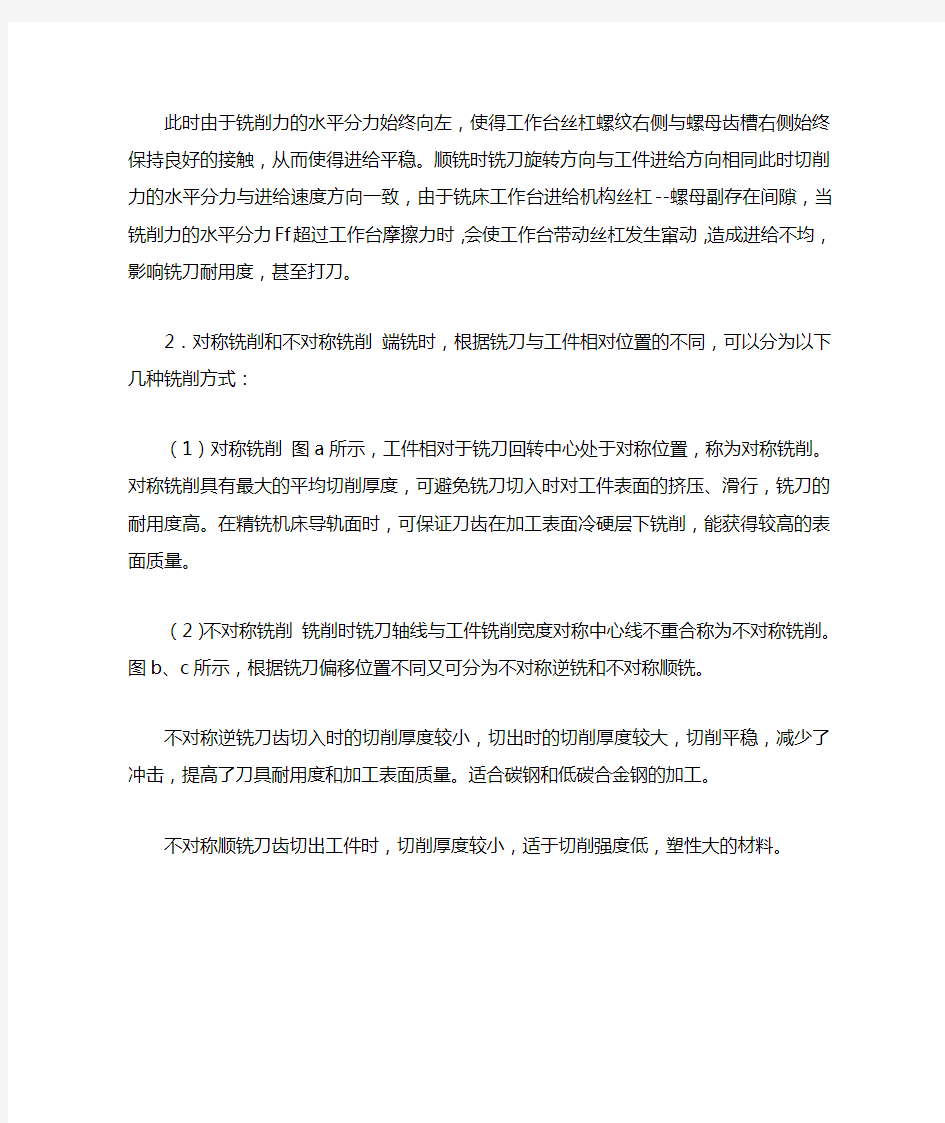

2.对称铣削和不对称铣削端铣时,根据铣刀与工件相对位置的不同,可以分为以下几种铣削方式:(1)对称铣削图a所示,工件相对于铣刀回转中心处于对称位置,称为对称铣削。对称铣削具有最大的平均切削厚度,可避免铣刀切入时对工件表面的挤压、滑行,铣刀的耐用度高。在精铣机床导轨面时,可保证刀齿在加工表面冷硬层下铣削,能获得较高的表面质量。

(2)不对称铣削铣削时铣刀轴线与工件铣削宽度对称中心线不重合称为不对称铣削。图b、c所示,根据铣刀偏移位置不同又可分为不对称逆铣和不对称顺铣。

不对称逆铣刀齿切入时的切削厚度较小,切出时的切削厚度较大,切削平稳,减少了冲击,提高了刀具耐用度和加工表面质量。适合碳钢和低碳合金钢的加工。

不对称顺铣刀齿切出工件时,切削厚度较小,适于切削强度低,塑性大的材料。

铣削加工的工艺特点

1.生产率较高刨削加工以回转主运动代替了刨削加工的直线往复运动,没有空行程。铣床以连续进给运动代替了刨床的间歇进给运动,并且以多齿刀具代替单齿刨刀。因此,铣削加工的生产率较高。

2.适应性好铣刀的类型多,铣床的附件多,特别是分度头的和回转工作台的应用,使得铣削加工的范围极为广泛。

3.加工质量中等铣削时,每个刀齿轮流切入切出工件,断续地进行切削,使刀齿和工件受到周期性的冲击,切削力发生波动。因此,铣削总是处于振动和不平稳的工作状态中,使加工质量受到影响。

4.成本较高铣床结构复杂,铣刀的制造和刃磨比较困难。一般来说,铣削加工成本较高。

铣削用量的选择

铣削用量的选择应当根据工件的加工精度,铣刀的耐用度及机床的刚性,首先选定铣削深度,其次是每齿进给量,最后确定铣削速度。下面叙述按加工精度不同来选择铣削用量的一般原则。

(1)粗加工因粗加工余量较大,精度要求不高,此时应当根据工艺系统刚性及刀具耐用度来选择铣削用量。一般选取较大的背吃刀量和侧吃刀量,使一次进给尽可能多的切除毛坯余量。在刀具性能允许条件下应以较大的每齿进给量进行切削,以提高生产率。

(2)半精加工此时工件的加工余量一般在0.5~2mm,并且无硬皮,加工时主要降低表面粗糙度值,

因此应选择较小的每齿进给量,而取较大的切削速度。

(3)精加工这时加工余量很小,应当着重考虑刀具的磨损对加工精度的影响,因此宜选择较小的每齿进给量和铣刀较大的铣削速度进行铣削。

螺纹铣刀(螺纹铣削)常见问题分析及解决方案

螺纹铣刀(螺纹铣削)常见问题分析及解决方案 编辑:洛希尔螺纹刀具 (1)螺纹铣刀加速磨损或过度磨损 ①原因:切削速度和进给量选择不正确。解决方法:确保从加工参数表中选择正确的切削速度和进给量。 ②原因:刀具所受压力过大。解决方法:减小每齿进给量;缩短换刀时间间隔;检查刀具的过度磨损情况——起始处的螺纹将磨损得最快。 ③原因:选用的涂层不正确,产生了积屑瘤。解决方法:研究其他涂层的适用性;增大冷却液流速和流量。 ④原因:主轴转速过高。解决方法:降低主轴转速。 (2)切削刃崩刃 ①原因:切削速度和进给量选择不正确。解决方法:确定从加工参数表中选择正确的切削速度和进给量。 ②原因:螺纹铣刀在其夹持装置上发生移动或滑移。解决方法:采用液压夹头。 ③原因:加工机床刚性不足。解决方法:确定工件夹持可靠;如有必要,重新夹紧工件或提高夹持稳定性。 ④原因:冷却液压力或流量不足。解决方法:增大冷却液流速和流量。 (3)螺纹牙型上出现台阶 ①原因:进给率过高。解决方法:减小每齿进给量。 ②原因:斜坡铣的加工编程采用轴向运动。解决方法:确保螺纹铣刀在螺纹大径处铣出牙型曲线,而不会作径向移动。 ③原因:螺纹铣刀过度磨损。解决方法:缩短换刀时间间隔。 ④原因:刀具加工部位与夹持部位相距太远。解决方法:尽可能缩短刀具在夹持装置上的悬伸量。 (4)工件与工件之间检测结果存在差异 ①原因:刀具加工部位与夹持部位相距太远。解决方法:尽可能缩短刀具在夹持装置上的悬伸量。 ②原因:选用的涂层不正确,产生了积屑瘤。解决方法:研究其他涂层的适用性;增大冷却液流速和流量。 ③原因:螺纹铣刀过度磨损。解决方法:缩短换刀时间间隔。 ④原因:工件在夹具上移位。解决方法:确定工件夹持可靠;如有必要,重新夹

关于高速铣削加工工艺的浅论

高速切削技术论文 机械工程学院 1001011435 张伟

1 关于高速铣削加工工艺的浅论* 张伟 (1. 沈阳理工大学,机械工程学院,机械设计制造及其自动化沈阳201311;) 摘要:传统意义上的高速切削是以切削速度的高低来进行分类的,而削机床则是以转速的高低进行分类。如果从切削变形的机理来看高速切削,则前一种分类比较合适;但是若从切削工艺的角度出发,则后一种更恰当。随着主轴转速的提高,机床的结构,刀具结构,刀具装夹和机床特性都有本质上的改变。高速意味着高离心力,传统的7:24锥柄,弹簧夹头,液压夹头在离心力的作用下,难以提供足够夹持力,同时为避免切削振动要求刀具系统具有更高的动平衡精度。高速切削的最大优势并不在于速度,进给速度提高所导致的效率提高,而由于采用了更高的切削速度和进给速度,允许采用较小的切削用量进行切削加工。由于切削用量的降低,切削力和切削热随之降低,工艺系统变形减小,可以避免铣削振动。利用这一特性可以通过高速铣削工艺加工薄壁结构零件。 关键词:高速铣削加工工艺 中图分类号:TG156 About High Speed Milling Technology Discussion ZHANG Wei (1. Shenyang Li gong University, School of Mechanical Engineering, Mechanical Design, Manufacturing and Automation, Shenyang 201311;) Abstract:Traditional high-speed cutting is to classify the level of cutting , and the cutting speed of the machine is based on the level of classification. If the view of the cutting mechanism of deformation speed cutting, the former is more appropriate classification ; However, if the angle of the cutting process , the latter is more appropriate. As the spindle speed increases , the structure of the machine tool structure , tool clamping and machine characteristics are essentially changed. High speed means high centrifugal force , the traditional 7:24 taper , collet chuck , hydraulic chuck under the effect of centrifugal force , it is difficult to provide sufficient clamping force , as well as to avoid cutting vibration requires balancing tool system has higher precision . The biggest advantage of high-speed cutting is not the speed, feed speed increased efficiency resulting from , but thanks to the higher cutting speed and feed rate, allowing the use of smaller cutting for cutting. Since the reduction cutting , cutting force and cutting heat decreases, reducing deformation process system to avoid vibration milling . Using this feature can speed milling machining thin-walled structural components . Key words:High speed Milling Processing technology 0 前言1 普通铣削加工采用低的进给速度和大的切削参数,而高速铣削加工则采用高的进给速度和小的切削参数,高速铣削加工相对于普通铣削加工具有如下特点: (1)高效高速铣削的主轴转速一般为15000r/min~40000r/min,最高可达100000r/min。 *高速切削技术论文.20131005下载模板.20131101完成初稿.20131127终稿. 在切削钢时,其切削速度约为400m/min,比传统的 铣削加工高5~10倍;在加工模具型腔时与传统的加工方法(传统铣削、电火花成形加工等)相比其效率提高4~5倍。 (2)高精度高速铣削加工精度一般为10μm,有的精度还要高。 (3)高的表面质量由于高速铣削时工件温升小(约为3°C),故表面没有变质层及微裂纹,热变形也小。最好的表面粗糙度Ra小于1μm,减少了后续磨削及抛光工作量。

高速铣削加工效率的一般计算与分析

高速铣削加工效率的一般计算与分析(转) 随着高速切削技术的发展,高速铣削工艺的应用日益广泛,越来越受到制造企业和科研工作者的关注。信息产业部某研究所自1999年7月从瑞士MIKRON公司购进第一台HSM-700型高速立式铣削中心后,2001年10月又购进三台HSM-700型高速铣床用于生产。笔者通过对这批先进高速铣床的加工效率进行深入、细致的调查研究,对比了不同铣床的加工效率,推导了高速铣削加工效率的计算公式。 1.加工效率的计算 按照传统切削理论,切削加工效率Zw(cm3/min)可通过下列公式计算: Zw=v×f×ap(1) 式中:v——切削速度,f——进给量,ap——切削深度 根据分析与研究,我们认为式(1)不适用于高速铣削加工效率的计算,原因主要有两点: ①高速铣床的主轴转速相当高(如HSM-700型高速铣床最高转速达42000r/min,加工平面时转速也在35000r/min以上),如此高的转速使刀具并非每一转都在切削金属; ②在实际加工中,设定的转速和进给量只是最大转速和最大进给量,实际的刀具转速和进给量时刻都在变化(HSM-700机床的自测功能可以显示整个切削过程中的变化情况),切削过程中的实际转速和进给量总是从较低值迅速达到较高值又很快降到较低值,如此反复变化,这是铣削过程的客观反映,而不像车削过程中可以保持转速和进给量恒定不变。 因此,我们提出用单位时间内的金属去除量Z(cm3/min)表示加工效率,即: Z=W/t(2) 式中:W——切削过程总的金属去除量(cm3),t——切削时间(min)(>0) 式(2)更符

合高速铣削的实际情况,用式(2)很容易实现对高速铣削加工效率的计算,同时也便于不同铣床加工效率的比较。例如,原来在普通铣床上加工某零件,为了缩短生产周期,一部分零件现采用高速铣床加工。这样,可通过该零件的加工来比较两种加工设备的加工效率。由于该零件的表面质量要求不高,高速铣削和普通铣削均能达到要求。事实上,高速铣削加工出的零件表面粗糙度要比普通铣削加工低1~2个等级。 用单位时间内的金属去除量Z=W/t(cm3/min)表示加工效率。试验中取铣削加工过程中的几个时间段,记录加工时间,测量在各个时间段零件加工前后的体积差,通过式(2)计算得到Z值。通过多次测量计算取Z的平均值,该平均值即可视为较准确的Z值。 对于上述零件的高速铣削过程,由式(2)算得的Z值为: Z(高速)=W/t=25.296cm3/min 按照传统切削理论即按式(1)计算得: Zw=πDn/1000×100×vf/n×0.1×ap×0.1=376.8cm3/min 比较Z(高速)和Zw,显然Zw与该零件实际的高速铣削加工效率相差很大。 2.不同铣床加工效率的比较 某研究所目前用于生产的铣床除HSM-700型高速铣床外,还有国产的立式铣床和进口的铣削中心。国产铣床是二十世纪九十年代初购进的北京第一机床厂生产的XK5040-1型立式升降台铣床(以下简称国产普通铣床),目前主要用于零件粗加工及少量铸铁件和钢件的加工;进口铣削中心是美国产VF-0 HAAS型铣削中心(以下简称进口普通铣床),可用于粗加工和精加工。 对于上述零件,在国产普通铣床上加工的切削效率为:

浅议铣削力对铣削过程的影响

浅议铣削力对铣削过程的影响 摘要铣削力大小和变化对加工过程的稳定性、工件表面质量及刀具的磨损和破损均有着重要影响。 关键词铣削力加工过程稳定性在铣工生产实习教学课题练习中,学生经常会遇到虽然都按照合理的加工工艺进行操作,但工件在铣削过程中仍出现尺寸精度不一致、表面质量不稳定、刀具磨损状况不同等普遍问题,这其中很大因素是由于加工过程中铣削力的变化造成的。 一、铣削力及其分解 1.铣削力是铣刀在切除工件上的材料余量时受到的一种阻力。它是同时工作的各个刀齿上受到切削力的总和。总的铣削力主要来自三个方面:a在铣削过程中克服工件材料变形的抗力。 b克服切屑形成过程中工件材料对塑性变形的抗力。 c克服切屑与前刀面的摩擦力和铣刀后刀面与工件已加工表面及过度表面之间的摩擦力。 2.铣削力的分解。为了对机床、刀具、夹具之间的作用力进行科学分析和研究,我们可将铣削力分解到所研究的方向上,这样就得到如图示的铣削力示意图:圆周分力(主切削力)Fc:铣刀外圆切线方向上的分力。 轴向分力Fa:沿铣刀轴线方向上的分力。 径向分力(垂直切削力)Fp:沿铣刀半径方向上的分力。 如果把主切削力Fc和垂直切削力Fp合成就是切削力R,把切削力R1可以分解成水平分力Fh和垂直分力Fv。从而可以看出,主切削力Fc消耗机床的主要功率,轴向分力Fa作用在机床的主轴上,垂直分力Fv作用在机床工作面或者是工件上,而水平分力Fh是作用在机床的进给机构上。切削力作用在主轴轴心上,会影响刀杆的弯曲。 二、铣削力对铣削过程中的影响 1.铣削力对铣削平稳性的影响 铣削加工过程是非连续切削,铣削加工过程中由于切削面积是随着刀具的移动而变化的,所以引起的切削力及力矩也是变化的,是一个动态的数值。尤其是当同时参加切削得刀齿数量越少时,这种切削力和切削力矩的变化也就越大。切削力和切削力矩的变化,会引起工艺系统的受力变形、震动、冲击。这些都会使加工精度、表面质量、机床的寿命和刀具的寿命下降。如果采用螺旋铣刀、细齿铣刀及多齿铣刀(如多齿飞刀),可以增加同时工作的刀齿数量,从而减小切削过程中切削力和切削力矩的变化,使切削变的平稳。但要根据不同的加工材料来选择不同的刀具,不是所有的材料在加工过程中都优先选择刀齿数量多的。例如:在加工有些有色金属(典型如铝件、铜件)时,由于塑性强,使用刀具刀齿过多会使加工过程中产生积屑瘤,易导致加工表面质量下降。所以,在选择加工刀具时要根据实际的情况而定。 2.铣削力对加工过程中的影响 铣削中的径向分力是通过铣刀作用在刀轴上,易使刀轴产生弯曲变形,增大了铣刀的径向跳动,会影响铣削的加工质量和铣刀刀具的寿命。因此,在铣刀安装时应尽量靠近主轴,以减小刀轴的变形。轴向分力Fa会使机床主轴受到轴向拉力或者轴向推力,若铣刀安装不当,会使刀具从主轴中拔出发生安全事故。故

铣削颤振稳定性

铣削颤振稳定性和离散时域频率 Y. Altintas a, G. Stepan b, D. Merdol a, Z. Dombovari b 加拿大英属哥伦比亚的温哥华应用科学小巷时2054 – 6250年不列颠哥伦比亚大学机械工程学系制造自动化实验室匈牙利1111年布达佩斯Muegyetem rkp.5. 布达佩斯理工大学与经济学应用力学部门 摘要:铣削颤振稳定性操作已获得极大关注,以期改善在高速加工铝合金和低速切削难切、耐热合金中的材料去除率。本文用传统的方式介绍了颤振频率和离散时域稳定性铣削操作的规律。时间周期动态铣削过程动力学仿制。由平均每场时变定向因素在刀具间隔,可直接和分析的解决稳定性叶。当这个过程是高度间歇的,稳定叶可以通过在频域采取高次谐波定向因素,或使用半离散化方法得以更准确的解决。本文对数值解和实验的稳定解决方案进行比较,并提供全面的数字细节都基本稳定的解决方案。 关键词:振动;铣削;稳定性。 1 引言 颤振在金属切削中是一种不稳定的自激振动,当切削力在灵活的工具和工件的切削点之间产生一个相对位移时,该切削厚度由于过去和现在的振动在其内外表面波动。动态切削系统是指耦合,延迟微分方程。根据系统的增益和相之间的波动,动态切削系统可能会不稳定,导致切削成倍增长,因此较大切削力和振动直到工具停止切削或者机器工具装置受损为止。它一直是金属切削系统动态模型研究的目标,并且预测工作材料,机床机构动力学,刀具几何参数和切削条件之间的关系。数学模型的稳定性保证更好的机床和刀具设计。以及在昂贵的机加工试验之前预测最具生产力的切割状态。 Koenigsberger、Tlusty[1]和Tobias[2]是在芯片的再生和一维颤振的稳定性的制定之后进行机械结构制定的领导先锋。他们认为,切削力的方向以及沿切削厚度的预计振动是不变的,像车削、镗削、拉削一样,这是真正的单点切割操作。Tlusty在最大切割深度,结构刚度和工艺过程的比切削系数之间,提出了一个简单的关系。他的方程给出了最大切割深度线性正比于动态刚度并且与切削系数成反比。较高的动态刚度和较低的材料切削系数(即硬度)导致高的材料去除率。Tobias提出了一个类似的模式,但包括内部和外部之间在芯片表面的波的阶段性影响,并且发明了稳定性叶瓣[2]。稳定性叶瓣在高主轴速度铣削铝合金时导致高材料去除率[3]。 与单点金属切削不同,铣削通过有多个刀齿的旋转刀具进行。切削力的方向随刀具旋转改变,并且如果齿间距是可以改变的,当刀具有一个统一的间距或者主轴时间间隔时,系统在刀齿通过的间隔就是周期性的。Tobias和同事们提出了铣削动力学数值模拟,包括饱和度,如刀具跳出切削[4,5]。Sridhar[6]等制定了动态铣削系统的的封闭形式,但其解决方案是由Minis等人[7]首次成功完成的,他们用弗洛凯特理论对给定切削条件的稳定性进行评估。Altintas和Budak提出了第一个解析解,这导致了对于直接在频域的稳定叶的预测。Altintas和Budak还表明当以少量径向切入的切削过程是高度间歇时,高阶的解决方案可提供改进的预测。Stepan[10-12]和同事,以及Bayly[13]等解决了离散时间域的稳定性,这直接允许列入周期性变化的系统参数。在本文中,其余的研究工作主要是推广所提到的离散的频域和时域解决方案的应用。 本文介绍的频域和半离散时域颤振稳定性的解决方案是由作者提出的,铣削稳定性的零序和多频解决方案是由Altintas和Budak提出的,并由他们进行了总结。铣削稳定性的半离散时域的解决方案也是由Stepan [10-12]和同事提出的。这两种模式的比较以及在不同切削条件下他们各自的优势是通过简单的例子提出来的。本文总结了每种技术的应用,希望本文为金属切削铣削颤振稳定性的深入研究提供了一个全面理论。 图 1 动态铣削系统

数控铣削加工工艺范围及铣削方式

页脚内容1 数控铣削加工工艺范围及铣削方式 铣削是铣刀旋转作主运动,工件或铣刀作进给运动的切削加工方法。铣削的主要工作及刀具与工件的运动形式如图所示。 在铣削过程中,根据铣床,铣刀及运动形式的不同可将铣削分为如下几种: (1)根据铣床分类 根据铣床的结构将铣削方式分为 立铣和卧铣。由于数控铣削一个工序中一般要加工多个表面,所以常见的数控铣床多为立式铣床。 (2)根据铣刀分类 根据铣刀切削刃的形式和方位将铣削方式分为周铣和端铣。用分布于铣刀圆柱面上的刀齿铣削工作表面,称为周铣,如图6-2(a )所示;用分布于铣刀端平面上的刀齿进行铣削称为端铣,如图6-2 (b )所示。 图中平行于铣刀轴线测量的切削层参数ap 为背吃刀量。垂直于铣刀轴线测量的切削层参数ac 为切削宽度,fz 是每齿进给

量。单独的周铣和端铣主要用于加工平面类零件,数控铣削中常用周、端铣组合加工曲面和型腔。 (3)根据铣刀和工件的运动形式公类 根据铣刀和工作的相对运动将铣削方式分为顺铣和逆铣。铣削时,铣刀切出工件时的切削速度方向与工件的进给方向相同,称为顺铣如图(6-3)a 所示;铣削时,铣刀切入工件时的切削速度方向 与工件进给方向相反,称为逆铣,如图(6-3)b所示。 顺铣与逆铣比较:顺铣加工可以提高铣刀耐用度2~3倍, 工件表面粗糙度值较小,尤其在铣削难加工材料时,效果更 加明显。铣床工作台的纵向进给运动一般由丝杠和螺母来实 现,采用顺铣法加工时,对普通铣床首先要求铣床有消除进 给丝杠螺母副间隙的装置,避免工作台窜动;其次要求毛坯 表面没有破皮,工艺系统有足够的刚度。如果具备这样的条件,应当优先考虑采用顺铣,否则应采用逆铣。目前生产中采用逆铣加工方式的比较多。数控铣床采用无间隙的滚球丝杠传动,因此数控铣床均可采用顺铣加工。 数控铣削主要特点 (1)生产率高 (2)可选用不同的铣削方式 (3)断续切削 (4)半封闭切削 数控铣削主要加工对象 (1)平面类零件 页脚内容2

高速加工工艺考核试题

高速加工工艺 ()1. 高速切削(HSM或HSC)是二十世纪九十年代迅速走向实际应用的先进加工技术,通常指高主轴转速和高进给速度下的()。 A. 机械加工 B. 数控加工 C .数控车 D .立铣 ()2. 高速切削概念始于()年德国所罗门博士的研究成果。 A. 1931 B .1949 C. 1985 D .1934 ()3. 当以适当高的切削速度, 约为常规速度的( )倍加工时,切削刃上的温度会降低,因此有可能通过高速切削提高加工生产率。 A. 5-8 B.5-10 C.10-20 D. 10-15 ()4. 高速切削是一项系统技术,从刀具材料、刀柄、机床、控制系统、加工工艺技术、CAD/CAM 等,均与常规加工( )。 A.基本相似 B.完全相同 C. 有很大区别 D.毫无关系 ( )5. 由于主轴转速很高,切削液难以注入加工区,通常采用油雾冷却或()方法 A.水雾冷却 B.吹气冷却 C.油气混合冷却 D.干切削 ()6. 高速铣削工艺相对常规加工具有以下一些优点:( ) A. 提高生产率 B. 改善工件的加工精度和表面质量 C.实现整体结构零件加工 D. 以上都是 ()7. 铣削深度较小,而进给较快,加工表面粗糙度很小,铣削铝合金时可达Ra0.4~0.6,铣削钢件时可达( )。 A. Ra0.2~0.3 B. Ra0.2~0.5 C. Ra0.2~0.4 D. Ra0.2~0.6 ( )8. 高速铣削已可加工硬度达( )的零件,因此,高速铣削允许在热处理以后再进行切削加工. A. HRC60 B. HRC40 C. HRC70 D. HRC80 ( )9. 高速切削基础理论与关键技术不包括以下( ): A.高速切削机理; C.高速切削机床技术; B.高速切削刀具技术; D.高速切削模拟技术 ( )10. 阻碍切削速度提高的关键因素是切削刀具是否能承受越来越高的( ). A. 切削力 B. 转速 C. 切削温度 D.进给量 ( )11. 高速主轴一般做成()的结构形式 A.模拟主轴 B. 电主轴 C.伺服主轴 D.变频主轴 ( )12. 高速主轴单元包括动力源、主轴、()和机架四个主要部分,是高速加工机床的核心部件. A.冷却系统 B.润滑系统 C. 轴承 D.检测装置 ( )13. 超高速机床要求其CNC 系统的数据处理时间要快得多,高的进给速率要求CNC 系统有很高的内部数据处理速率,而且还应有( )程序 存储量。 A. 较大的 B.较小的 C.不需要 ( )14. 很多高速机床的床身和立柱材料采用聚合物混凝土(或人造花岗岩),这种材料阻尼特性为铸铁的7~10 倍,比重只有铸铁的( )。 A. 1/5 B. 1/3 C. 1/4 D. 1/10

金属切削过程

车床的规格一般都用字母和数字,按一定规律组合进行编号,以表示车床的类型和主要规格。 比如车床型号C6132的含义如下:C——车床类;6——普通车床组;1——普通车床型;32——最大加工直径为320mm。 老型号C616的含义如下:C——车床;6——普通车床;16——主轴中心到床面距离的1/10,即中心高为160mm。 金属切削过程 金属切削过程是指在刀具和切削力的作用下形成切屑的过程,在这一过程中,始终存在着刀具切削工件和工件材料抵抗切削的矛盾,产生许多物理现象,如切削力、切削热、积屑瘤、刀具磨损和加工硬化等。 一.切削过程及切屑种类 1.切屑形成过程: a. 对塑性金属进行切削时,切屑的形成过程就是切削层金属的变形过程。 当工件受到刀具的挤压以后,切削层金属在始滑移面OA以左发生弹性变形。在OA面上,应力达到材料的屈服强度,则发生塑性变形,产生滑移现象。 随着刀具的连续移动,原来处于始滑移面上的金属不断向刀具靠拢,应力和变形也逐渐加大。在终滑移面上,应力和变形达到最大值。越过该面,切削层金属将脱离工件基体,沿着前刀面流出而形成切屑。 b.三个变形区: (1)第一变形区I:从OA线到OE线内的区域,伴随沿滑移线的剪切变形以及随之产生的加工硬化。 (2)第二变形区II:切屑与前刀面磨擦的区域,切削底层靠近前刀面处纤维化,流动速度减缓,切削弯曲,切削与刀具接触温度升高。 (3)第三变形区III:工件已加工表面与后刀面接触的区域,存在纤维化与加工硬化,变形较密集。 2.切屑的类型及切屑控制(图a~c为切削塑性材料,图d为切削脆性材料) a.切屑的类型:

b.切屑控制: “不可接受”的切屑:切削条件恶劣导致。影响主要有拉伤工件的已加工表面;划伤机床;造成刀具的早期破损;影响操作者安全。 切屑控制:在切削加工中采取适当的措施来控制切屑的卷曲、流出与折断,使形成“可接受”的良好屑形。 “可接受”的切屑标准:不妨碍正常的加工;不影响操作者的安全;易于清理、存放和搬运。 切削控制的措施:在前刀面上磨制出断屑槽或使用压块式断屑器。 断屑槽的基本形式: L:切屑在前刀面上的接触长度 R:卷屑槽半径 二.积屑瘤 在切削速度不高而又能形成连续切屑的情况下,加工一般钢料或其它塑性材料时,常常在前刀面处粘着一块剖面有时呈三角状的硬块。它的硬度很高,通常是工件材料的2—3倍,在处于比较稳定的状态时,能够代替刀刃进行切削。这块冷焊在前刀面上的金属称为积屑瘤或刀瘤。 1.积屑瘤的形成过程 1)切屑对前刀面接触处的摩擦,使前刀面十分洁净。 2)当两者的接触面达到一定温度同时压力又较高时,会产生粘结现象,即一般所谓的“冷焊”。切屑从粘在刀面的底层上流过,形成“内摩擦”。 3)如果温度与压力适当,底层上面的金属因内摩擦而变形,也会发生加工硬化,而被阻滞在底层,粘成一体。 4)这样粘结层就逐步长大,直到该处的温度与压力不足以造成粘附为止。 2.切屑瘤对切削过程的影响 1)实际前角增大

切削稳定性建模

考虑非线性过程阻尼的稳定性建模 摘要:目前,后刀面对工件表面波纹的挤压效应被公认为是过程阻尼产生的主要因素。 该效应在低速切削时尤为明显。对颤振模型进行数值仿真时,其中的挤压力为非线性的, 要使仿真结果更加精确,挤压力必须被高度离散化。当前研究的主要任务是建立考虑非 线性过程阻尼影响的解析性稳定性叶瓣图,与经典的稳定性叶瓣图相比,文中所建立的 稳定性叶瓣图可分为三个区域,即完全稳定区域,临界振幅稳定区域及完全不稳定区域。 最后采用数值仿真证明所建立模型的准确性。 关键词:非线性,过程阻尼,有限振幅稳定性,稳定性叶瓣图 The model of stability lobes including nonlinear process damping in cutting process Abstract:Indentation of the flank face into undulation of workpiece surface was generally regarded as the main factor of process damping. The effect of the process damping on the stability become significant. The indentation force was recognized as nonlinear, while numerical simulation was conducted. For accurate numerical simulation the indentation force should be discreted highly. The current task is to establish stability lobes analytically including nonlinear process damping. Comparasion with the empirical model shows that the model presented in the paper were constituted of three parts, they are full stable zone, finite amplitude stable zone and full unstable zone. The accuracy of the model could be demonstrated by numerical simulation. Key Word: Nonlinear, Process Damping, Finite Amplitude stability, Stability Lobes 0.引言 稳定性叶瓣图是用来表示主轴转速与轴向切深的关系,其为无颤振切削的选择提供重要依据。在低的切削速度下,过程阻尼对切削稳定性有很大的影响。目前通过解析法已经建立了线性的过程阻尼模型,其中包括根据经验法用等振幅的正弦波进行激励而建立的[1,2],以及在小振幅假设的基础上采用Wu的压痕力模型所建立的[3]。经典模型可以对由激励振幅建立的稳定叶瓣图进行准确预测,而不能对由其它振幅所构建的稳定性边界进行精确评估。小振幅假设可以将Wu的非线性压痕力线性化,从而可以构建出零振幅处的下稳定性边界,但该假设对与高振幅有关的稳定性图进行评估时就会出现误差。采用进行对车削过程中的非线性切削力模型进行数值仿真[4],结果表明在一定的轴向切宽范围内,切削过程存在“有限振幅稳定”状态。在该状态下,刀具的振幅会在零到临界振幅A cr之间达到稳定,但刀齿会周期性的跳出切削区域;在“完全稳定”的状态下,刀具的振幅会衰减为零;在“完全不稳定”的状态下,刀具的振幅会一直增大直到脱离工件。一些学者已经着手研究“有限振幅稳定”状态,并且该状态已通过实验得到验证[5]。非线性过程阻尼的数值仿真需要将压痕面积高度离散化,这样可以更准确的预测切削的稳定性,但仿真所耗费的时间也会增加。

高速切削加工技术

高速切削加工技术 在现代机械切削加工技术中,高速切削正在越来越多地被人提及,其技术已开始被使用,随之而来的,首先是高速机床,那么,高速切削与传统切削技术究竟有什么不同? 其实现的条件是什么? 实现它有哪些益处? 其适用性怎么样呢? 本文将试图回答这些问题,并且尽可能结合目前在世界上居领先水平的瑞士MIKRON公司的机床的结构、特点来分析,用它同目前国内仍在普遍应用的传统的加工方法和切削理论相比较,促进高新技术在国内的应用和普及。 缩短加工时的切削与非切削时间,对于复杂形状和难加工材料及高硬度材料减少加工工序,最大限度地实现产品的高精度和高质量,是我们提高劳动生产率、实现经济性生产的一个重要的目标。有人认为,一提高速加工,就是主轴转速要几万转;只要主轴转速一达到几万转,就可以实现高速切削,这其实是不全面的。 随着科学技术的发展,现代机床已经具备了下面的条件,也只有具备这些条件,才会使得高速切削成为可能。 1.机电一体化的主轴,即所谓电主轴。现代化的主轴是电机与主轴有机地结合成一体,采用电子传感器来控制温度,自有的水冷或油冷循环系统,使得主轴在高速下成为“恒温”;又由于使用油雾润滑、混合陶瓷轴承等新技术,使得主轴可以免维护、长寿命、高精度。由于采用了机电一体化的主轴,减去了皮带轮、齿轮箱等中间环节,其主轴转速就可以轻而易举地达到0~42000r/min,甚至更高。不仅如此,由于结构简化,造价下降,精度和可*性提高,甚至机床的成本也下降了。噪声、振动源消除,主轴自身的热源也消除了。MIKRON公司便采用了本集团“STEP-TEC”公司生产的电主轴,这种电主轴采用了其特别的、最先进的矢量式闭环控制、高动平衡的主轴结构、油雾润滑的混合陶瓷轴承,可以随室温调整的温度控制系统,确保主轴在全部工作时间内温度衡定。 何为矢量式闭环控制呢?其实就是借助数/模转换,将交流异步电动机的电量值变换为直流电模型,这样,既可实现用无电刷的交流电机来实现直流电机的优点,即在低转速时,保持全额扭矩,功率全额输出,主轴电机快速起动和制动。以UCP710机床切削45#钢为例,用STEP-TEC 的主轴铣削,铣刀直径?63mm, 主轴转速为1770r/min,金切量为540cm3/min;在无底孔钻孔时,钻头直径?50mm, 转速1350r/min,可一次钻出,而无需常用的先打中心孔,而后钻孔再扩孔的方法。 2.机床普遍采用了线性的滚动导轨,代替过去的滑动导轨,其移动速度、摩擦阻力、动态响应,甚至阻尼效果都发生了质的改变。用手一推就可以将几百公斤甚至上千公斤的重工作台推动。其特有的双V型结构,大大提高了机床的抗扭能力;同时,由于磨损近乎为零,导轨的精度寿命较之过去提高几倍。又因为配合使用了数字伺服驱动电机,其进给和快速移动速度已经从过去最高的6m/min,提高到了现在的20~60m/min,MIKRON公司的最新型机床使用线性电机,进给和快移速度可达80m/min。 3.目前最先进的数控系统已经可以同时控制8根以上的轴,实现五轴五联动,甚至六轴五联动,多个CPU,数据块的处理时间不超过0.4ms;同时,均配置功能强大的后置处理软件,运算速度快,仿真能力强且具备程序运行中的“前视”功能,随时干预,随时修改。外接插口,数据传输速度快,甚至可以与以太网直联;加上全闭环的测量系统,配合使用数字伺服驱动技术,机床的线性移动可以实现1~2g的加速和减速运动。 4.机床床身结构进一步优化,现代机床均采用落地式床身,整体铸铁结构,龙门式框架的主轴立柱,尽可能由主轴部件来实现二轴甚至三轴的线性移动,考虑到刀具重量的变化极小,这样,在工件乃至工作台不进行快速线性移动的情况下,机床快速线性移动的部件的重量近乎常量,因此,更容易实现快速加速和减速情况下的运动惯量及实现动态平衡,减少由于动态冲击所带来的

不锈钢的铣削

不锈钢的铣削 一.不锈钢铣削的特点 铣削的主要特点是断续切削,切削过程中冲击和振动比较利害,不如车削时那样平稳.由于不锈钢材料韧性大,切屑不易切离,加工硬化趋势强等特点,更增加了铣削过程中的不利因素.综合起来不锈钢铣削的特点主要表现在以下几个方面: 1.材料韧性大,高温强度、硬度高,切削变形困难,切屑过程的切削力大, 2.不锈钢的粘附性、熔着性强,切屑易粘附在铣刀刀刃上,恶化切削条件。 3.由于断续切削,冲击、振动较大,再加上不锈钢材料的特性,铣刀刀齿很容易崩刃 和磨损。 4.不锈钢加工硬化趋势强,断续切削会增加硬化的趋势,使切削条件变坏。 5.由于上述因素的综合影响,使不锈钢不容易进行高速切削。 因此,不锈钢铣削的铣削应从以下几个方面采取措施: ①选用功率较大、振动较小的铣床。 ②采用抗冲击韧性较好且又耐磨的刀具材料。 ③采用合适的刀具结构和几何形状。 ④选用合适的切削用量。 ⑤选用合适的冷却润滑液。 ⑥正确进行操作。 二.不锈钢铣削的铣刀 1.铣刀切削部分的材料 铣削不锈钢时由于是断续切削,冲击载荷较大,切削条件比较恶劣。因此要求刀具 切削部分的材料坚韧性比较好,能承受较大的冲击载荷。铣削不锈钢时铣刀切削部 分的材料主要有高速钢和硬质合金两大类。一般低速切削时大多采用高速钢刀具,其中特别是成型铣刀和小直径的杆铣刀,由于制造上的困难更是采用高速钢比较合 适。对于不锈钢来说,高速钢的耐磨性能仍然是不够理想的。因此,在条件许可的 情况下,最好采用含钴、含铝等超硬型高速钢来制造刀具,一提高刀具的耐用度。 中速、高速铣削时,特别是端面铣削时以采用YW2或YG8较为合适,有时也可以 采用YT15。用YW2制造铣刀比YG8具有较高的耐磨性能。 2.铣刀有关的几何参数对不锈钢铣削的影响: 1)前角γ 前角的大小,对不锈钢铣削过程影响很大:增加前角,切削过程中切屑变形容易切削阻力较小,切屑比较切离,如果铣刀前角等于零,铣削时产生的合 力R有把铣刀推离工件的趋向,这样刀齿就更加不易切入工件。加工不锈钢时 一般不采用这种刀具。 前角为正值的铣刀,铣削时产生的合力只有把铣刀拉如工件的趋向,这样就使铣刀比较容易切入工件。因此铣削不锈钢时铣刀的前角一般都采用10°~ 20°,其中采用15°的较多。用硬质合金刀头加工不锈钢时,可根据不同的情况 采用不同的前角。负前角的铣刀一般不太适合于不锈钢的铣削.利用组装式高速 刀盘时,可以同车工一样磨出刃口部分代圆卷屑槽的25°~30°的大前角.为了 提高刀具的耐用度,刀具刃口上应留有0.05-0.2的刃带,完全快口的刀具在铣削 不锈钢时很快就会卷口. 由于铣刀的切削部分的形状比较复杂,铣刀垂直截面上的前角γ和螺旋角ω几横向前角γ1(端面刃前角)之间的关系可按下式计算:

高速铣削加工颠覆模具生成方式

高速铣削加工颠覆模具生成方式高速铣削加工颠覆了这家汽车零件锻造公司的十几年旧加工习惯,重新使模具制造返回到室内生产。 一位潜在的客户在Trenton锻造公司的参观访问中,看到了一个锻造的零件,非常像他要求该公司报价生产的零件。 位于密西根州的Trenton锻造公司就是在参观的前一星期收到了由这一客户邮寄来的报价材料。然而,该客户得知这并不是类似的零件,正是他所需要的那个零件。在收到客户打印资料的一星期内,Trenton 锻造公司模仿这一工件,加工制造了一套模具,而且试制了一批很好的锻件。 Trenton公司展示了他们的实力。同时,也展示了他们在重点工作方面所具备的新能力。由于在如何加工模具和谁能加工这一模具方面的情况发生了变化,现在这家汽车锻模供货商就能够向客户保证,在非常紧迫的时间内交货。原因是适于这一工作的模具在一星期之内就完工了;Trenton公司可以承诺在两星期之内交付任何模具。然而在一年前的这个时候,该公司根本不敢做出这样的承诺。

2000年10月,Trenton公司安装了两台转速高达18000r/min的模具铣削加工中心。2000年9月,该公司完成了安装这两台机床的厂房建设。建成新的车间和雇佣适当的工作人员以后,该锻模供应商就能发挥自己加工模具的潜力,使公司能承包十几年来未曾想像的加工任务。只通过铣削加工制造模具的能力就足以说明为什么这一工作现在可以在室内完成的原因。 铣削加工的优缺点 Trenton锻造公司的模具制造主要依*EDM放电加工机床。为什么Trenton公司的老板David Moxiow先生决定要购置两台加工中心,来替代EDM放电加工机床呢?快速而精确的加工中心,可以通过快速而轻巧的切削,直接在钢块上铣削加工出复杂的模具,而且成本效益很好。因此,Trenton公司现在可以通过一次调试装卡,就能从硬度42 RC 的钢块上加工完成一个模具。 项目工程师Jason Van Buren先生解释了为什么在室内加工制造模具能如此吸引人的原因。采用EDM机床加工模具需要很多加工工序和步骤,其所需的工作量一般要比锻模供货商制作模具所花费的工时更大。其加工工序一般包括模型的制作、电极铣削加工、通过人工加工准备制作模具的钢块以及EDM机床本身的放电加工。除了只有一个工序以外,其他全部离不开手工作业。也就是说在执行放电加工时,只有一

高速铣削加工技术的主要优点及应用介绍

高速铣削加工技术的主要优点及应用介绍由于生产的发展和产品更新换代的速度加快,对模具的生产效率和制造质量提出了越来越高的要求,于是电火花加工存在的问题就暴露出来。所谓高速铣削是指主轴转速可达10000?C80000转/分,快速进给速度可达30-40米/分,加速度可达1g,换刀时间可提高到1-2秒并可获得粗糙度Ra0.6mm以上,还可以加工硬度达60HRC的模块。形成对电火花加工的挑战,它与传统铣削加工相比,具有温升低热变形小等优点。 从物理本质上来说,电火花加工是靠放电烧蚀的“微切削”工艺。对加工过程非常之缓慢表面进行局部高温放电烧蚀过程中,工件表面的物理机械性能会受到一定程度的损伤,常在型腔表面形成微细裂纹,表面粗糙度也达不到模具的要求,因而还有进行费力,费时手工研磨和抛光。因此,生产效率低,质量不稳定,模具已成为新产品开发速度的一关键因素,与电火花加工相比,高速铣削加工的主要优点:1、产品质量好。高速铣削以高于常规切削速度10倍左右的切削速度对零件进行高速加工,毛坯材料的余量还来不及充分变形在瞬间被切离工件、工件表面的残余应力非常小;切削过程的绝大多数热量约95%被切削屑带走,工件热变形小;高速加工过程中,机床主轴高速运转,激振频率远离“机床—刀具—工件”系统的固有频率范围,加工过程平稳无冲击。因此,零件的加工精度高,表面质量好,粗糙度可达0.6mm,型腔表面质量可达到磨削水平。

2、生产效率高。用高速铣削加工的模具,可在一次装夹中完成粗、精加工和模具零件其他部位的机械加工,即所谓“一次过”技术,不需后续的手工研磨与抛光,又容易实现加工过程自动化。它还能加工形状复杂的零件和薄壁零件。由于高速切削时切削力大为减少,尤其是横向(Py)切削力很小,这就有利于加工复杂模具型腔中一些细筋和薄壁,其壁厚甚至小于1mm。 总之高速铣削完全符合现代制造技术“高效率、高精度和高自动化”的发展方向,有广阔的应用前景。而电火花成型加工对一些尖角、窄槽、深小孔和过于复杂的型腔表面和精密加工还是有用的。两者应该扬长避短,相辅相成。建议先在厦门、福州、泉州等地有实力的企业,引进高速铣削机床,然后全省逐渐推广。 台州亚古机床设备有限公司 https://www.360docs.net/doc/a417988724.html,

旋风铣加工过程

旋风铣定义 旋风铣就是安装在普通车床上的高速切削动力头, 用装在高速旋转刀盘上的硬质合金成型刀,从工件上铣削出螺纹的螺纹加工方法。因其銑削速度高(速度达到400m/min)加工效率快。并采用压缩空气进行排屑冷却。加工过程中切削飞溅如旋风而得名—旋风铣。 旋风铣可以实现干切削、重载切削、难加工材料和超高速切削,消耗动力小。表面粗糙度能达到Ra0.8μm。车床主轴转速慢,所以机床运动精度高、动态稳定性好,是一种先进的螺纹加工方法。 旋风铣的切削形式分为:(1)内切式(2)外切式 旋风铣的切削方法分为:(1)顺铣法(2)逆铣法 旋风铣加工过程 旋风铣与车床配套后在加工过程中需要完成五个加工运动: (1)刀盘带动硬质合金成型刀高速旋转(主运动) (2)车床主轴带动工件慢速旋转(辅助运动) (3)旋风铣根据工件螺距或导程沿工件轴向运动(进给运动) (4)旋风铣在车床中拖板带动下进行径向运动(切削运动) (5)旋风铣在一定角度范围内还有螺旋升角调整的自由度。 XW350

型号:XW350 转速:800RMP、1200RMP、 加工范围:外螺纹∮6-350mm 铣头重量:220kg 功率:4.KW 刀盘:4刀位可安装焊接、机夹刀具 配套车床:C630、CW6163 或以上各种车床

XW-60 型号:XW-60 转速:800RMP、1200RMP、2400RMP 加工范围:外螺纹∮6-60mm 铣头重量:115kg 功率:1.5KW 通用刀盘:4刀位可安装焊接、机夹刀具 配套车床:C6140、C6150或C620

XW60-III内外一体机 型号:XW60-III内外一体机 转速:普通1200 加工范围:外螺纹∮6-60内螺纹∮26-0400 铣头重量:140kg 功率:1.5KW 通用刀盘:4刀位可安装焊接、机夹刀具 配套车床:C6140、C6150、C620或40以上各种车床

铣削实习教案

《铣削》实习教案 一、目的要求 (1)了解传统的铣削加工及重要性(加工范围,尺寸精度,表面粗糙度) ; (2)培养学生正确掌握基本操作技能; (3)了解铣床操作的安全技术注意事项。 二、授课时间:40 分钟 三、授课要点 (1)使学生正确掌握操作方法为主; (2)示范各手柄作用和操作; (3)安全操作注意事项。 四、授课内容和示范操作 1.铣床简介 现代机械制造业中,铣床约占切削机床总数的 25%左右,常用的有立式 升降台铣床、卧式万能升降台铣床等种类,另外还有键槽铣床、龙门铣床、 钻铣床、万能摇臂铣床、数控铣床等。 铣床的种类及型号:立式升降台铣床(X52K)、卧式万能升降台铣床 (X6132W)、龙门铣床、万能数显摇臂铣床(X6325)、升降台式万能回转头 铣床、键槽铣床、钻铣床。 2.铣床的主要部件及作用 横梁:上装有支架,用来支撑刀杆的外端,增加刀杆的刚性 床身:用来固定和支撑铣床各部件。床身内部装有(主轴、主轴变速箱、 电动机、油泵) 主轴:用以装刀杆并带动铣刀旋转。 纵向工作台:用以安装工件和夹具作纵向移动。 横向工作台:带动纵向工作台作横向移动。 升降台:位于横向工作台的下面,调整工件到铣刀的垂直距离。 底座:支撑铣床各部件并盛放切削液。 3.铣床常用刀具及种类

从形状来分两类:带孔铣刀和柄式铣刀。 (1)带孔铣刀 根据切削刃形状及用途不同有三面刃铣刀、成形铣刀、齿轮铣刀、角度 铣刀、锯片铣刀、圆柱铣刀等。 (2)带柄铣刀 立铣刀(直柄、锥柄)面铣刀、键槽铣刀,T 型槽铣刀、燕尾槽铣刀。 4.铣削运动及其操作 在铣床上利用铣刀对零件进行切削加工的过程就是铣削,铣削加工范围: 平面、台阶、斜面、沟槽、成型表面、齿轮及切断等。铣削时,铣刀作旋转 主运动,工件作直线或曲线的进给运动。 主运动: 铣刀的高速旋转。 电源开关---电动机---变速机构---主轴---刀轴--- 刀具旋转。 进给运动:工件的移动作纵向(斜向)、横向、垂直移动。 变速机构,以实现主轴转速的变换,从而适应不同工件的加工条件,保 证工件表面的加工精度和生产效率。 5.铣削方法 铣削方法有两种:端铣与周铣。 周铣又分为顺铣、逆铣两种不同的铣削方式。 了解顺铣的优点: (1)顺铣时的垂直分力始终向下,方向不变,分力有压紧工件的作用, 故铣削时较平稳,对工件也是很有利的,在其对不易夹紧的细长及薄形工件 更为合适。 (2)顺铣时刀刃切入工件是从切削厚处到薄处,刀刃切入容易,而且在 刀刃切到已加工面时,对已加工面的挤压磨擦小,因此,刀刃磨损较慢,加 工出的工件表面质量较高。 (3)顺铣时削耗在进给运动方面的功率较小。 了解顺铣的缺点: (1) 顺铣时刀刃从外表面切入, 因此当工件是有硬皮和杂质的毛坏件时, 刀刃容易磨损和损坏。