加工中心编程及实例

加工中心加工编程及实例

加工中心加工编程实践

实践:法兰克系统加工中心编程实践

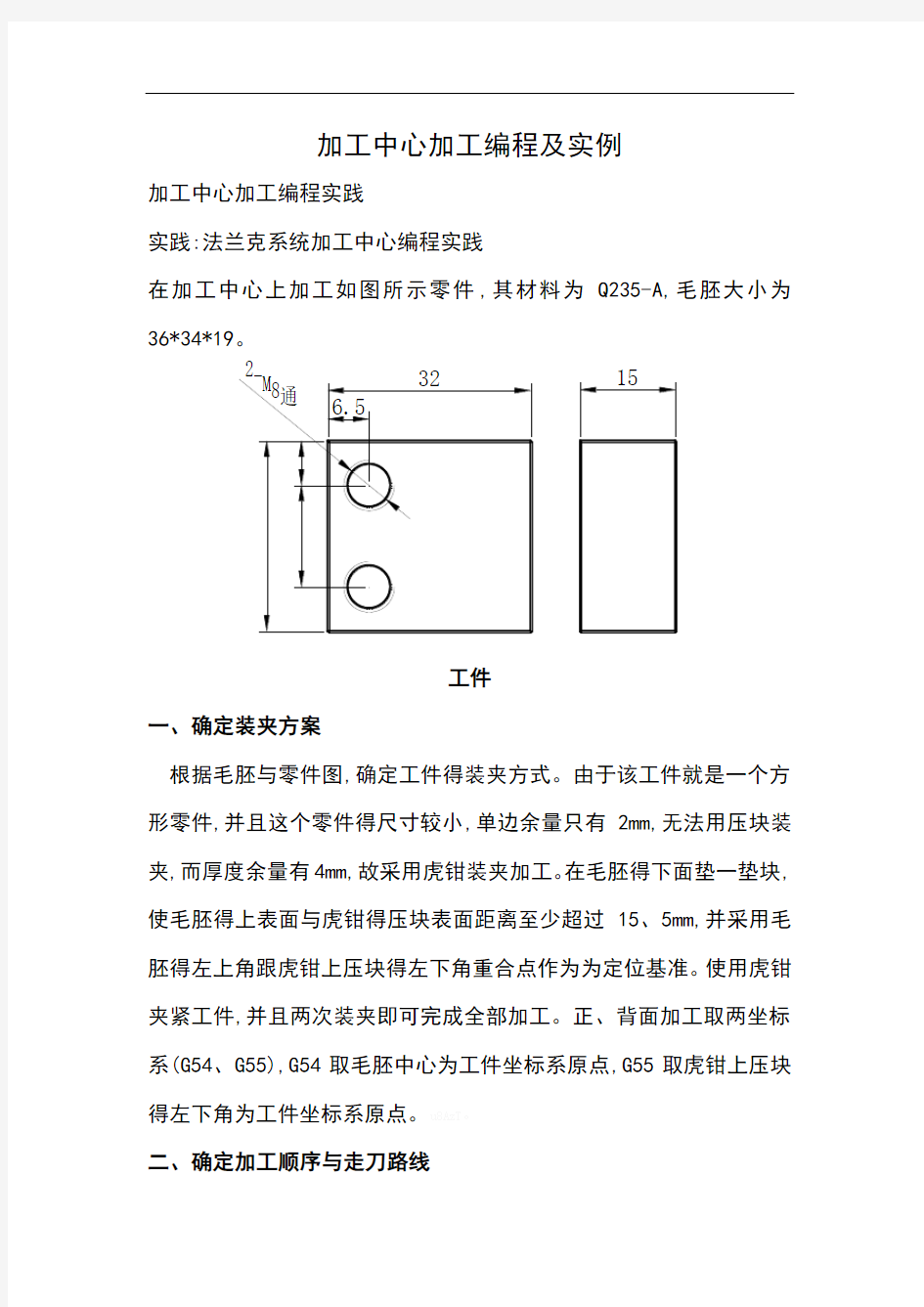

在加工中心上加工如图所示零件,其材料为Q235-A,毛胚大小为36*34*19。

工件

一、确定装夹方案

根据毛胚与零件图,确定工件得装夹方式。由于该工件就是一个方形零件,并且这个零件得尺寸较小,单边余量只有2mm,无法用压块装夹,而厚度余量有4mm,故采用虎钳装夹加工。在毛胚得下面垫一垫块,使毛胚得上表面与虎钳得压块表面距离至少超过15、5mm,并采用毛胚得左上角跟虎钳上压块得左下角重合点作为为定位基准。使用虎钳夹紧工件,并且两次装夹即可完成全部加工。正、背面加工取两坐标系(G54、G55),G54取毛胚中心为工件坐标系原点,G55取虎钳上压块得左下角为工件坐标系原点。

二、确定加工顺序与走刀路线

(一)、确定工件坐标系

(1)正面加工:将工件坐标系原点设置在零件毛胚中心处。(G54)

(2)背面加工:将工件坐标系原点设置在虎钳上压块得左下角。(G55)

(二)、确定刀具运动路线

(1)正面加工:1、先面铣毛胚表面(面铣后得表面为Z轴零点)。

2、再外形铣削32*30*15、2。

3、打2*M8中心点

4、钻2*?6、8通孔

5、攻2*M8螺纹孔。

(2)背面加工:面铣去除多余厚度,保证厚度15mm。

(三)、选择刀具及切削用量。

(1)正面加工:1、用?16平面铣刀(白钢四刃铣刀)进行加工表面及外形。

2、用?3中心钻打2*M8中心点

3、用?6、8麻花钻头钻2*?6、8通孔

4、用M8右旋牙丝锥攻2*M8螺纹孔。

(2)背面加工: 1、用?16平面铣刀(白钢四刃铣刀)进行面铣去余料。

A、毛胚为Q235-A钢,选用白钢刀加工已经足够,根据加工方案与工件材料,选择刀具如下表所示。

B、根据刀具材料、工件材料与加工精度,选择切削用量,如下表所示。切削用量详见加工程序。

(四)编制加工程序

根据所用机床得数控系统与工艺设计编制加工程序,正反面加工程序如下表所示。

(1)正面加工程序:

A、面铣程序。

O0001

G21;(执行公制单位运算)

G0 G17 G40 G49 G80 G90;(恢复机床系统各模态指令)

T1 M6;(自动调用刀库1号刀具)

G0 G90 G54 X-27、 Y-15、 S400 M3;(主轴转动,并快速定位到下刀点。) M8;(冷却液开启)

G43 H1 Z100、;(执行1号刀具长度补偿,并定位到Z100、)

Z1、;(快速定位至Z1、)

G1 Z0、 F300、;(以300mm/min得速度直线定位到Z0、)

X27、 F60;

Y-5、;

X-27、;

Y5、; Y方向分层切削表面。(如果平面分层太多,可X27、以用子程序代替。)

Y15、;

X-27、;

Z1、 F300;(以300mm/min得速度直线定位到Z1、)

GO Z100、;(快速定位至Z100、)

M9;(冷却液关闭)

M5;(主轴停止转动)

G28 G91 Z0、;(回到机床Z轴零点)

G28 Y0、;(回到机床Y轴零点)

B、外形切削程序。

G0 G90 G54 X-40、Y-30、 S250 M3;(主轴转动,并快速定位到下刀点。) G43 H1 Z100、M8 ;(冷却液开启,执行1号刀具长度补偿,并定位到Z100、) Z1、;(快速定位至Z1、)

G1 Z-7、6 F300;(以300mm/min得速度直线定位到Z-7、6)

G42 D1 X-16、Y-15、 F30、;(执行刀具半径右补偿指令,并用F30速度定位。)

X16、;

Y15、; (执行刀补后,可以直接忽略刀具半径,直接按图纸尺寸编程) X-16、; (进行第一层外形加工)

Y-15、;

Z-15、2 F300、;(以300mm/min得速度直线定位到Z-15、2)

X16、F30;

Y15、; (进行第二层外形加工)

X-16、;

G40 X-40、 Y-30、F300;(取消刀具半径补偿,并用F30速度定位。)

G0 Z100、;(快速定位至Z100、)

M5;(主轴停止转动)

M9;(冷却液关闭)

G91 G28 Z0、;(回到机床Z轴零点)

G28 Y0、;(回到机床Y轴零点)

C、打中心点程序。

T2 M6;(自动调用刀库2号刀具)

G0 G90 G54 X-9、5 Y8、S1200 M3;(主轴转动,并快速定位到下刀点。)

G43 H2 Z100、M8;(冷却液开启,执行2号刀具长度补偿,并定位到Z100、) Z10、;(快速定位到初始平面)

G99 G81 Z-0、5R1、F150;(加工第一个孔,并回到R平面)

Y-8、;(加工第二个孔,先回到R平面,然后回到初始平面)

G80;(取消钻孔循环指令)

G0 Z100、;(快速定位至Z100、)

M5;(主轴停止转动)

M9;(冷却液关闭)

G91 G28 Z0、;(回到机床Z轴零点)

G28 Y0、;(回到机床Y轴零点)

D、钻2*?6、8通孔程序。

T3 M6;(自动调用刀库3号刀具)

G0 G90 G54 X-9、5 Y8、S1200 M3;(主轴转动,并快速定位到下刀点。)

G43 H3 Z100、M8;(冷却液开启,执行3号刀具长度补偿,并定位到Z100、) Z10、;(快速定位到初始平面)

G99 G83 Z-0、5R1、Q6、F120;(加工第一个孔,并回到R平面)

Y-8、;(加工第二个孔,先回到R平面,然后回到初始平面)

G80;(取消钻孔循环指令)

G0 Z100、;(快速定位至Z100、)

M5;(主轴停止转动)

M9;(冷却液关闭)

G91 G28 Z0、;(回到机床Z轴零点)

G28 Y0、;(回到机床Y轴零点)

E、攻2*M8通孔程序。

T4 M6;(自动调用刀库4号刀具)

G0 G90 G54 X-9、5 Y8、S300 M29;(主轴转动,并快速定位到下刀点。)

G43 H4 Z100、M8;(冷却液开启,执行4号刀具长度补偿,并定位到Z100、) Z10、;(快速定位到初始平面)

G99 G95 G84 Z-0、5R2、F1、25;(G95:每转进给指令,G94:每分钟进给指令) Y-8、;(加工第二个孔,先回到R平面,然后回到初始平面)

G80;(取消钻孔循环指令)

G94 F100;(恢复每分钟进给速度)

G0 Z100、;(快速定位至Z100、)

M5;(主轴停止转动)

M9;(冷却液关闭)

G91 G28 Z0、;(回到机床Z轴零点)

G28 Y0、;(回到机床Y轴零点)

M30;(程序结束)

(2)背面加工程序:

O0002

G21;(执行公制单位运算)

G0 G17 G40 G49 G80 G90;(恢复机床系统各模态指令)

T1 M6;(自动调用刀库1号刀具)

G0 G90 G54 X-27、 Y-15、 S300 M3;(主轴转动,并快速定位到下刀点。) M8;(冷却液开启)

G43 H1 Z100、;(执行1号刀具长度补偿,并定位到Z100、)

Z1、;(快速定位至Z1、)

G1 Z1、 F300、;(以300mm/min得速度直线定位到Z0、)

X27、 F60;

Y-5、;

X-27、; Z方向第一层切削表面。

Y5、; Y方向分层切削表面。(如果平面分层太多,可X27、以用子程序代替。)

Y15、;

X-27、;

Z0、 F300;(以300mm/min得速度直线定位到Z0、)

X27、 F60;

Y-5、;

X-27、;

Y5、; Z方向第二层切削表面。(如果分层太多,

X27、可以用子程序代替。)

Y15、;

X-27、;

GO Z100、;(快速定位至Z100、)

M9;(冷却液关闭)

M5;(主轴停止转动)

G28 G91 Z0、;(回到机床Z轴零点)

G28 Y0、;(回到机床Y轴零点)