轿车子午线轮胎用帘线品种及其性能

轿车子午线轮胎用帘线品种及其性能(读书摘要)

一、陈耀华、刘波等,《轮胎用锦纶66和锦纶6浸胶帘子布的性能及经济分析》,《中国橡胶》

2005.13

斜交轮胎用骨架材料主要以锦纶66和锦纶6浸胶帘子布为

主。1、两种帘子布的性能特点

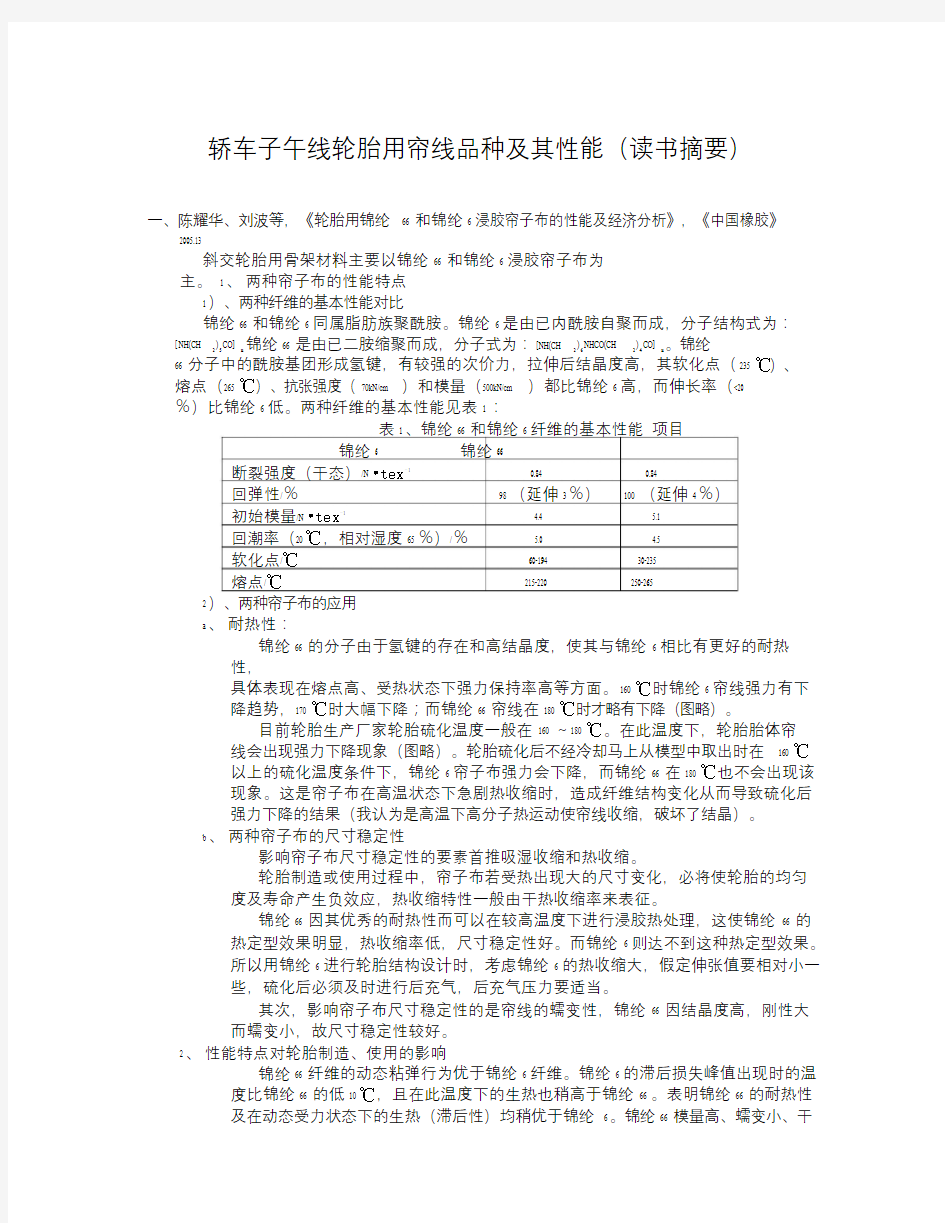

1)、两种纤维的基本性能对比

锦纶66和锦纶6同属脂肪族聚酰胺。锦纶6是由已内酰胺自聚而成,分子结构式为:[NH(CH2)5CO]n锦纶66是由已二胺缩聚而成,分子式为:[NH(CH2)6NHCO(CH2)4CO]n。锦纶

66分子中的酰胺基团形成氢键,有较强的次价力,拉伸后结晶度高,其软化点(235℃)、熔点(265℃)、抗张强度(70kN/cm)和模量(500kN/cm)都比锦纶6高,而伸长率(<20

%)比锦纶6低。两种纤维的基本性能见表1:

表1、锦纶66和锦纶6纤维的基本性能项目

锦纶6 锦纶66

断裂强度(干态)/N?tex-10.84 0.84

回弹性/%98(延伸3%)100(延伸4%)

初始模量/N?tex-1 4.4 5.1

回潮率(20℃,相对湿度65%)/% 5.0 4.5

软化点/℃60-194 30-235

熔点/℃215-220 250-265

2)、两种帘子布的应用

a、耐热性:

锦纶66的分子由于氢键的存在和高结晶度,使其与锦纶6相比有更好的耐热性,

具体表现在熔点高、受热状态下强力保持率高等方面。160℃时锦纶6帘线强力有下

降趋势,170℃时大幅下降;而锦纶66帘线在180℃时才略有下降(图略)。

目前轮胎生产厂家轮胎硫化温度一般在160~180℃。在此温度下,轮胎胎体帘线会出现强力下降现象(图略)。轮胎硫化后不经冷却马上从模型中取出时在160℃

以上的硫化温度条件下,锦纶6帘子布强力会下降,而锦纶66在180℃也不会出现该

现象。这是帘子布在高温状态下急剧热收缩时,造成纤维结构变化从而导致硫化后

强力下降的结果(我认为是高温下高分子热运动使帘线收缩,破坏了结晶)。

b、两种帘子布的尺寸稳定性

影响帘子布尺寸稳定性的要素首推吸湿收缩和热收缩。

轮胎制造或使用过程中,帘子布若受热出现大的尺寸变化,必将使轮胎的均匀度及寿命产生负效应,热收缩特性一般由干热收缩率来表征。

锦纶66因其优秀的耐热性而可以在较高温度下进行浸胶热处理,这使锦纶66的热定型效果明显,热收缩率低,尺寸稳定性好。而锦纶6则达不到这种热定型效果。

所以用锦纶6进行轮胎结构设计时,考虑锦纶6的热收缩大,假定伸张值要相对小一

些,硫化后必须及时进行后充气,后充气压力要适当。

其次,影响帘子布尺寸稳定性的是帘线的蠕变性,锦纶66因结晶度高,刚性大而蠕变小,故尺寸稳定性较好。

2、性能特点对轮胎制造、使用的影响

锦纶66纤维的动态粘弹行为优于锦纶6纤维。锦纶6的滞后损失峰值出现时的温度比锦纶66的低10℃,且在此温度下的生热也稍高于锦纶66。表明锦纶66的耐热性

及在动态受力状态下的生热(滞后性)均稍优于锦纶6。锦纶66模量高、蠕变小、干

收缩率低、回弹性好的特性使轮胎更具有使用中尺寸稳定性好、均匀性好、耐磨、

滚动阻力低、操纵性好、行驶生热低、节能的性能特点。锦纶6纤维的抗冲击性能和

耐屈挠疲劳性能优于锦纶66。使用锦纶6帘子布做的胎体骨架材料尽管其帘线断裂伸

长率大,但轮胎压穿进压头的行程与锦纶66轮胎相比并不大,且因断裂强力低于锦

纶66 ,故其胎体强度小于锦纶66轮胎,压穿破坏能也较低。

3、工艺性能对比

由于锦纶6的回潮率较大,吸潮收缩也较大,故锦纶6压延时常常出现“出兜”

现象。故压延时要充分开燥,压延速度不要高于25m/min。

同样的原因,压延好的胶帘布停放超过24小时后,易出现两边紧、中间松现象,停放时间越长,天气越潮湿,出兜越严重。所以压延后的胶帘布停放时间最好不要

超过48小时。

4、经济性对比

六家锦纶6生产厂家五种帘子布的比重与神马同规格对比如下:

厂家840D/2V3 1260D/2V1 1260D/2V2 1680D/2V1 1680D/2V2

6厂平均132 310 233 362 307

神马公司123 298 218 345 270

二、赵冬梅,《DSP聚酯和锦纶66帘线在子午线轮胎中的应用》,《轮胎工业》2006.4

目前轮胎胎体基本用聚酯、人造丝和锦纶。国外轿车子午线轮胎胎体骨架材料采用聚酯帘线的范围在扩大,除日本、美国外,欧洲的轮胎公司也普遍采用,产品包括V或W速度级

的高档次和高性能替换轮胎;对于一些速度级别较高(如Z级)或高档车配套轮胎,欧洲仍

采用人造丝帘线,日本和美国的一些轮胎厂也采用人造丝帘线。轻载子午线轮胎胎体除个

别公司外,几乎全部采用聚酯帘线[1,7]。

聚酷帘线,特别是高模量、低收缩的聚酷帘线,尺寸稳定,可减少轮胎变形,故适合于路面状况较好、速度较快的轿车子午胎,以及不超载行驶的轻载子午胎和微型车子午胎。

近几年,轿车子午胎、轻载子午胎和微型车子午胎的产量增长很快。DSP聚酯帘线,具有模量高,尺寸稳定性好,耐候性好,吸湿性低,湿/干强度比高。使用DSP聚酯帘线作为胎体

的轮胎,尺寸稳定性好,均匀性好,操纵稳定性好,耐磨耗,减少平点现象。其缺点是轮胎高频率变形时升热大,在高温下易产生胺解,在110℃~140℃温度范围内损耗因子及升热速率出现峰值,而且应变越大,出现峰值的温度越低,此时导致轮胎急剧升热,直至脱层损坏。因此聚酯帘线一般用在V速度级以下的轿车和轻载子午线轮胎中。

尼龙帘线主要有尼龙6和尼龙66,因其具有韧度高、耐疲劳性能好、与橡胶粘合牢等优点而被大量应用于斜交结构的载重轮胎、轻载轮胎、农业轮胎和工程工业轮胎。锦纶66帘线,具有强度高,弹性好,耐冲击性能好,耐疲劳性能好,弯曲刚度低,相对密度小(尼龙1.14g/cm3,聚酯1.38 g/cm3),吸湿率低,湿强度高等优点。主要缺点是热稳定性差,热

收缩率大导致尺寸稳定性差,轮胎在行驶后停放会产生“平点”。我国神马集团研制出的改性锦纶66,解决了帘线尺寸稳定性和轮胎“平点”问题,并具有断裂强力高,耐疲劳和耐冲击性能好,粘合性能好,加工性能好等优点[8],完全能满足轿车和轻载子午线轮胎的性能

要求。因此,使用改性锦纶66帘线作为胎体的轮胎,耐疲劳性、耐久性、抗冲击和抗机械损伤等性能优异,乘坐舒适,而且轮胎重量一般较轻。

为了在轻载子午胎中占有一席之地,改性尼龙66帘布也被及时开发出来了。还有尼龙4.6 这一新品种,它既保持尼龙66韧度高、耐疲劳性能好的优点,而且在相等的热收缩条件下,

模量更高,力学性能相当稳定,从而被大量应用于子午线轮胎的带束层上,在钢丝带束层和胎面层之间加了一个增强层,提高了层与层之间粘合性能,而且在子午胎高速行驶、胎体升温的情况下,利用尼龙4.6热收缩力,提高了钢丝带束层的稳定性,从而也提高了子午

胎的均匀性和动平衡性能。

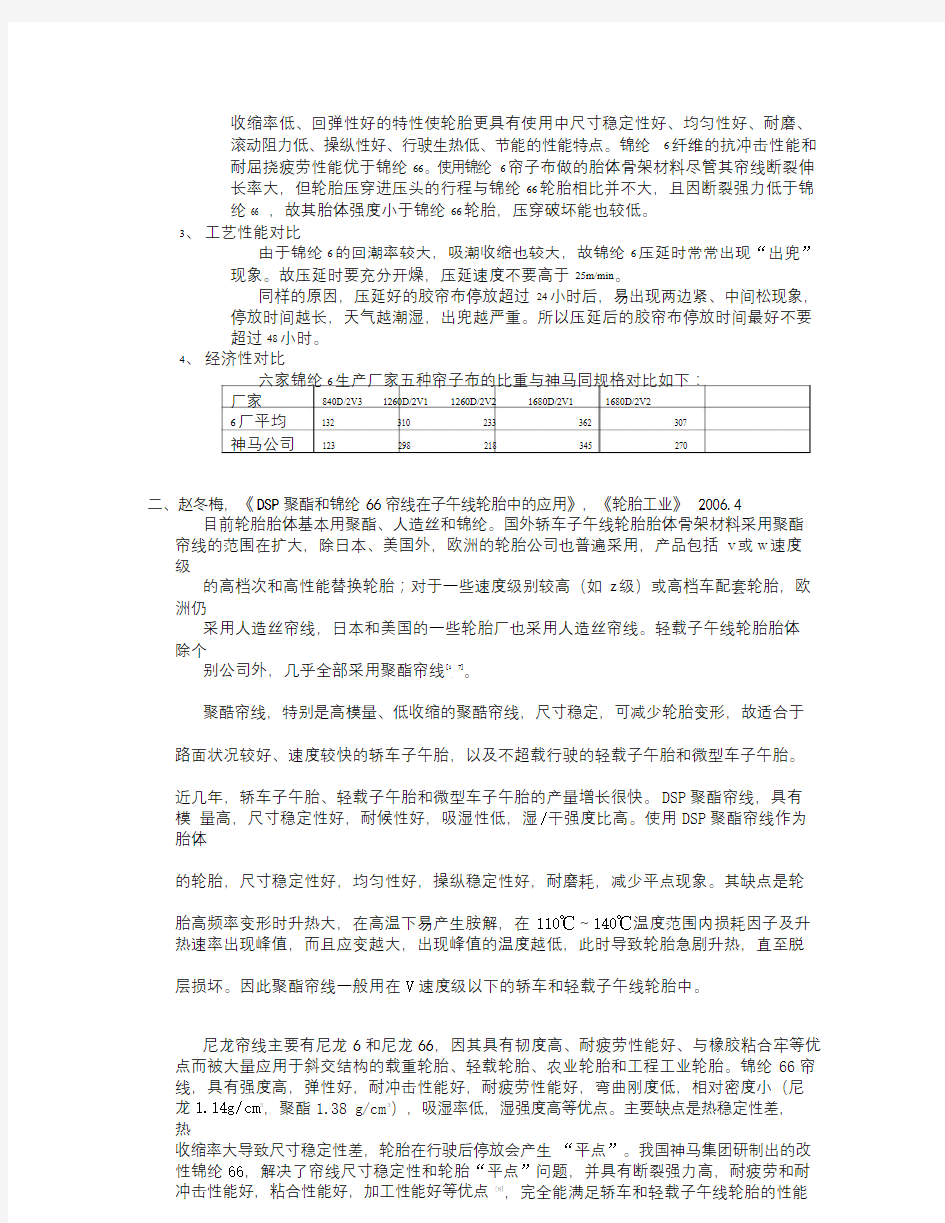

由表1数据可见,锦纶66帘线(1400dtex/2和1400dtex/3是神马集团研制出的改性锦纶 66)与DSP聚酯帘线相比,帘线强度高,定负荷伸长率大,热收缩率大,与胶料的粘和性能

好。

表1骨架材料特性检验

检验项目1400dtex/2 1400dtex/3 1100dtex/2 1670dtex/2

扯断强力N 200min. 300min. 135min. 200min.

定负荷伸长率 a % 6.0~8.0 4.5~6.5 3.5~5.5 3.5~5.5

热收缩率 b % 3.1max. 3.1max. 2.5max. 2.5max.

H 抽出力N/cm 150min. 170min. 125.0min. 160.0min.

帘线粗度mm 0.65~0.69 0.79~0.83 0.53~0.59 0.63~0.69

注:a 1400dtex/2 和1400dtex/3 的伸长率对应45N 应力,1100dtex/2 的伸长率对应44.4N 应力,1670dtex/2 的伸长率对应66.6N 应力;

b 1400dtex/2 和1400dtex/3 热收缩温度为160℃,1100dtex/2 和1670dtex/2 热收缩

温度为170℃。

DSP聚酯帘线的模量高,定负荷伸长小,按照标准方法测量轮胎外缘尺寸,断面宽比锦纶66帘线作胎体的轮胎小,冠部由于受到钢丝带束层的箍紧作用,轮胎外直径基本相当;

高速试验后,DSP聚酯胎体轮胎断面宽变化率大于锦纶66胎体的轮胎,耐久试验后,锦纶66 胎体轮胎断面宽变化率大于DSP聚酯胎体的轮胎,同一规格轮胎中,锦纶66胎体轮胎耐久试验断面宽变化率大于高速试验断面宽变化率(215/75R15除外),而DSP聚酯胎体的轮胎是高

速试验断面宽变化率大于耐久试验断面宽变化率。分析认为是经过高速试验后,聚酯帘线轮胎升热大、气压高,模量损失大于锦纶66帘线;而耐久试验后,锦纶66帘线轮胎升热大、

气压高,模量损失高于聚酯帘线。

帘线升温:锦纶66和DSP聚酯帘线是合成纤维,与硫化橡胶一样都是高分子材料,其力学行为属于粘弹性,在各种动态应力的反复作用下,产生蠕变和损耗能量,损耗能量转变为热能,表现为在轮胎行驶时升热,内压升高,导致轮胎滚动阻力增大,对轮胎的滚动阻力的贡献因不同轮胎结构可达20%~80%。随着子午胎速度提高或负荷增加,帘线的升热和滚动阻力贡献率都会提高,对轮胎的耐久性有不利影响,此贡献主要来源于胎侧和胎肩部位帘线[4]。锦纶和聚酯帘线在动态载荷下的升热随温度变化而变化,在120℃左右升热基本相同,低于120℃时锦纶66的升热明显高于DSP聚酯帘线,而高于120℃时,则DSP聚酯的升热高于锦纶66帘线。由表3中气压变化率可见,每个规格轮胎的高速试验升热高于耐久试验

升热,经过高速试验,聚酯胎体轮胎升热高于或接近于锦纶胎体轮胎,说明轮胎内温度达到或大于120℃;经过耐久试验,单层锦纶胎体轮胎升热高于聚酯胎体轮胎,而两层聚酯胎体轮胎升热高于锦纶胎体轮胎,说明两层胎体轮胎升热远远高于单层胎体轮胎。

轮胎负荷特性对比:

轮胎负荷特性是指轮胎的气压、负荷与法向变形(下沉量)之间的关系。轮胎的下沉率是轮胎径向弹性特性的表征,下沉率过小表示轮胎弹性小,汽车的乘坐舒适性差;下沉率过大则造成轮胎在大变形下工作,缩短轮胎使用寿命[10]。由图1可见,在保持一定负荷的情况下,轮胎的下沉率随着充气压力的增高而降低,说明轮胎的径向刚度提高,变形减小。

无论是单层胎体还是双层胎体轮胎,下沉率随着充气压力的变化趋势基本一致,锦纶66胎体的轮胎下沉率小,聚酯胎体的轮胎下沉率大,因此聚酯胎体轮胎的乘坐舒适性略优于尼龙胎体轮胎,这是由于在一定气压与负荷条件下,锦纶帘线的定负荷伸长大于聚酯帘线,抵消了部分下沉量。这种因素在负荷相对较低时显得明显,在负荷远大于轮胎标准负荷时,几乎显现不出来,见图2,在一定充气压力下,两种帘线的轮胎下沉率基本一致,只有185/70R14显示出与低负荷时相似的情况。

轮胎印痕面积随着负荷提高变化的情况见图3,由图可见,锦纶66胎体轮胎的印痕面积全部大于聚酯胎体轮胎的印痕面积,而且负荷增大时印痕面积几乎近似线性增加。结合轮胎下沉率的变化规律,应该是锦纶66帘线定负荷伸长大于聚酯造成的这种现象。因锦纶胎体轮胎印痕面积大,导致接地处单位面积压力小于聚酯胎体轮胎,见图5。轮胎接地面积大时,与路面的附着力大,使车辆操纵稳定性提高;轮胎单位面积压力小,使胎面磨耗损失小。因此锦纶胎体轮胎与聚酯胎体轮胎相比,操纵稳定性好,胎面耐磨性好,轮胎寿命长。

另外,轮胎接地时,胎冠、胎圈和胎肩部分的弯曲变形会使橡胶受到压缩,多层胎体轮胎的内外层帘线在轮胎弯曲变形时会受到压缩,由于橡胶和骨架材料的模量不同,不同帘线层受到压缩变形不同,导致橡胶与帘线层之间、帘线与帘线层之间产生剪切应力,使轮胎产生脱层损坏,如果骨架材料模量较低,可使剪切应力降低[11]。聚酯帘线的模量高于锦纶帘线,聚酯胎体轮胎的下沉率大,使聚酯胎体轮胎的弯曲变形大,因此,使用锦纶66帘线代替聚酯帘线,会使多层胎体帘线轮胎的耐久性能提高,延长轮胎使用寿命。图4是轮胎硬度系数与负荷对应关系曲线。硬度系数是轮胎负荷与接地印痕面积和气压乘积

之比,表示在规定轮辋条件下轮胎气压承受负荷的能力。当硬度系数等于1时,说明轮胎气压刚好承受了全部负荷;硬度系数小于1时,表明轮胎气压用来承受全部负荷还有剩余;硬度系数大于1时,表明轮胎气压不够用来承担全部负荷,而部分负荷要由轮胎本身的材料来承受[10]。由图可见,四种规格轮胎无论是锦纶66胎体还是聚酯胎体,在试验负荷范围内硬度系数基本小于等于1,各规格轮胎的硬度系数随着试验负荷的增大而增大,当试验负荷增加到一定程度时增大的趋势减缓;聚酯胎体轮胎的硬度系数大于锦纶胎体轮胎,这一点与聚酯帘线模量高、轮胎内容积小、印痕面积小有关。

三、刘全平、周立民等,《高性能高模量低收缩涤纶骨架材料的研究》,《中国橡胶》2005.13

1、帘线模量

从轮胎等橡胶制品运行使用来看,初始模量是最重要的,但还不足以反映和保证其使用过程中的变形状况要求。国内外轮胎制造研究范围基本上界定在变形10%区域内(通常采用5%以内)不同的变形点对纤维进行模量评价考核。从轮胎动态特点看,该区间内较高的模量可以使轮胎变形小、滞后损失低,驾乘舒适性好、节能、提速和延长轮胎使用寿命。

2、帘线耐热性能(括号内为我自己加的)

高性能高模低缩涤纶(聚酯)帘子布在耐热性能方面最大的特点是低温下热收缩大、高温下热收缩较小(可分为三个阶段,120℃以下——高收缩、120℃~150℃——收缩一般和150℃以上——低收缩)。

骨架材料的耐热性能对轮胎的用途不外乎两个方面:一是轮胎制造硫化条件下的高温热收缩性能。该状态下骨架材料的低收缩可以使轮胎制造省去硫化后冷却的后充气工序,如果骨架材料可以做到,热收缩率越低越好。二是轮胎行驶条件下即低温下的热收缩性能。

事实上,轮胎在行驶过程中总会产生热量,会使轮胎处在120℃以下的不同温度条件下使用。

骨架材料在该温度范围下,或多或少会发生一定收缩,骨架材料的收缩会使轮胎尺寸有变小的趋势;而加一方面,轮胎在行驶中也会受离心力的作用,使骨架材料和轮胎有膨胀的趋势,而低温下的骨架材料热收缩可以削减轮胎的膨胀趋势,显然低温下的一定热收缩是有益的。

骨架材料的耐热性能还表现在,浸胶帘子布在不同的硫化温度和硫化时间下强力损

失,也就是强力保持率。

3、帘线的抗疲劳性能

帘线的抗疲劳性能(有助于提高轮胎的耐久性能和使用寿命)

4、弹性回复性能

按照国际轮胎研究技术的要求,10%以下的变形区足以保证轮胎的运行要求,并且这个区域内的弹性回复率是最重要的。而此外区域的弹性回复率则不需要考虑,因为在轮胎这种高安全系数保障的产品设计和制造中,不充许单根帘线发生10%以上的变形的情况出现。 5、蠕变

对于轮胎,蠕变小可以保证轮胎有比较稳定的尺寸。

6、断裂强力

足够的断裂强力保证着轮胎抗负荷能力

7、断裂伸长率

断裂伸长率指标在轮胎制造及轮胎正常运行过程中不能体现,只有在轮胎爆破时,断裂伸长率才会被体现出来,在这种状况下,足够的断裂伸长率是必需的,它使轮胎在承受剧烈的外部冲击时拥有较大的变形区,使轮胎在受到冲击时,抗冲击性能较好。

8、定负荷伸长率

定负荷伸长率与热收缩值一起决定着轮胎制造路线工艺、轮胎制造尺寸和轮胎使用尺寸稳定性能等。

四、张燕,《从国(境)外轮胎剖析看纤维骨架材料的应用现状》,《第十四届中国轮胎技术

研讨会论文集》,P271-274。

1、锦纶帘线

锦纶是第一种被用作轮胎骨架材料的合成纤维。对锦纶帘线的性能改善的研究重点是提高帘线的强力,降低伸长率及减轻轮胎的平点现象。

N66和N6帘线相比较:二者断裂强力水平相当,N66的初始模量大于N6,而断裂比功则

小于N6帘线。这是由于N66的分子链刚性强,软化温度和熔点比N6分别高50和40℃,变形率大大低于N6,因此采用N66帘线的轮胎,其尺寸稳定性好,平点现象较轻,但用N6帘线增强

的轮胎耐久性和耐疲劳性较好。

尺寸稳定性有多个考核的数学模型,通常用定负荷伸长率和干热收缩率的代数和表征。

国外大公司的35和45系列的轮胎中很多采用中低捻度、低伸长的N66帘线作冠带层。

由于N66冠带层可以提高轮胎的速度等级,在高温时其自身的热收缩力能确保轮胎外形尺寸的稳定性,因此决定了冠带层用骨架材料的捻度越低越好。

2、聚酯帘线

美国最先开发成功尺寸稳定型聚酯(DSP纤维)。

尺寸稳定型聚酯的成功开发为轿车子午线轮胎找到了一种可替代人造丝的骨架材料。

但尺寸稳定型聚酯毕竟还只是在尺寸稳定性一个方面较普通聚酯有了改观,其耐热性仍不及人造丝——当温度在玻璃化转变温度以上时纤维的模量会大幅度下降,尺寸稳定性变差,同时在高温下聚酯纤维的强度也下降。动态试验表明,帘线的损耗因子及生热速率在110~140℃范围内出现峰值,且随着应变增大,峰值出现的温度下降。高速行驶中的轮胎或承受大负荷作用的轮胎,其工作温度极易达到上述温度,此时聚酯帘线的滞后现象严重,会加剧轮胎生热。目前国际轮胎制造业比较一致的看法是用尺寸稳定型聚酯为骨架材料可以制造Z速度级以下的各速度级别的轿车轮胎,而Z速度级和高性能子午线轮胎如跑气保用轮胎、超轮质量轮胎等仍要以人造丝为骨架材料。

3、人造丝帘线

人造丝属于热固性纤维,几乎不存在热收缩,拉伸变形率也很低,具有热稳定性(尺寸稳定性和化学稳定性)好和低滞后性,因而人造丝子行线轮胎的尺寸稳定性和均匀性极佳,浸渍处理较为容易,是制造高性能轿车子午线轮胎的良好骨架材料。缺点是易吸湿且湿态强力低,耐疲劳性能不好。(人造线帘线吸潮率大易生气泡)

用人造丝制成的高速度级别的轮胎在行驶过程中运行平稳,乘坐舒适性好。人造丝在很长一段时间内仍将是高性能轮胎及跑气保用轮胎首选的骨架材料。

人造丝因生产过程中对环境有严重污染,耗用天然资源——木材,且价格性能比高等因素而被大量削减产量乃至停止生产。

由于人造丝属于热固性材料,刚性强,易受机械作用而受伤,从帘线韧度(断裂比功)的试验数据可以看出明显低于聚酯。

五、许其军、姚峻,《聚酯工业丝的生产与应用及其它骨架材料发展现状》,《2005年骨架材料中

外技术论坛》,P301-311。

聚酯工业丝具有高的强度、良好的抗蠕变、耐光和耐候、耐高温、抗化学品、土壤、微生物及海水侵蚀等优异性能,且性能价比好。

在半钢子午线轮胎工业中应用的聚酯工业丝主要为高模量低收缩工业丝。用高模低收缩聚酯工业丝加的帘子布,具有高模量、高疲劳强度、高的尺寸稳定性和低热收缩率等特点。

高模低收缩聚酯浸胶帘子布在半钢子午线轮胎中的应用具有以下优势:

1)由于较低的滞后生热,轮胎具有较长的使用寿命; 2)在轮胎生产

过程中取消了后充气工艺,提高了轮胎厂的生产效率;

3)由于帘线较高的模量从而改进了轮胎的行驶操作性; 4)降低了胎

侧凹陷程度,更适应汽车工业对轮胎高质量的外观要求;

5)在价格相同的情况下,比人造丝帘布节约10%~30%;

6)与锦纶相比,减少了平点现象; 7)另外制成的轮胎重量轻,可以

提高行驶速度,而且省油。

对浸胶后的高模低收缩聚酯的帘线,通常表征其断裂强力、断裂伸长、定负荷伸长、干热收缩率和粘合力等。由于轮胎要经受高温硫化,因此对帘线还应考虑高温下的性能和经受高温后在轮胎行驶温度下的性能。

六、段文亮、李东平等,《半钢子午线轮胎对纤维骨架材料的需求》,《2005年骨架材料中外技术

论坛》,P317-321。

目前,国外子午线轮胎用纤维骨架材料主要有人造丝、尼龙、聚酯和芳纶帘布,胎体采用聚酯、尼龙和人造丝帘布,冠带层主要用尼龙帘布,也用芳纶帘布。

理想的骨架材料要具有适合的模量,同时具备高强度、低收缩以及必要的断裂伸长率。

理想的帘线必须是硫化前后性能变化差异小,有良好的热尺寸稳定性,特别是轮胎冷却时橡胶和骨架材料要有较为一致的收缩。

我国神马集团研制出的改性尼龙66,解决了轮胎的尺寸稳定性和平点问题,并具有断裂强力高,耐疲劳和耐冲击性能好等优点,完全能满足轿车和轻载子午线轮胎的要求。

改性尼龙66帘线的优势:

1、性能优势

1) 收缩型改性尼龙66帘线用于子午线轮胎胎体时,由于强度高,一层帘线即可

满足轮胎要求,胎体薄而轻,可满足轮胎轻量化发展的要求;

2) 高收缩型改性尼龙66帘线可用作子午线轮胎冠带层,由于在较小的收缩量

下,可产生较大的收缩力把持住带束层钢丝帘线的裁断处,减少轮胎高速旋

转产生应力对轮胎的损害,特别对“Z”级(240km/h)以上高速轮胎来说,

改性尼龙66是比较优良的骨架材料;

3) 改性尼龙66帘线的定负荷伸长率比聚酯帘线的略高,耐疲劳性能好,在轮胎

使用过程中可减少高速形成的应力集中,从而可以提高轮胎的耐久性能;

4) 采用改性尼龙66帘线作轻载子午线轮胎胎体骨架材料,能降低轮胎子口部位

的应变,能改善轮胎子口部位的生热,从而可减少“子口空”缺陷的发生;

5) 改性尼龙66帘线柔性好,易加工,轮胎不用后充气,简化轮胎生产工艺,生

产效率高;

6) 改性尼龙66帘线与橡胶的粘结力高,且粘结力的衰减较小。

2、成本优势

1)改性尼龙66帘线断裂强力高,一层帘线即可满足要求,耗用量少,不同的轮胎采用改性尼龙66帘线代替聚酯帘线可节约成本10~35%;

2)聚酯帘线由于存在“胺解”,在橡胶配方中不能使用价格低廉且加工性能好的次磺酰胺类促进剂。改性尼龙66帘线不存在“胺解”,橡胶配方简单,成本低;

3)投资成本低。一些厂家成功的经验显示,对于乘用胎的胎体用改性尼龙66帘线替代聚酯帘线时,工艺上调整即可实现,其模具不用变动。

七、陈键、张勋民,《改性锦纶66帘布在轻载子午线轮胎中的应用》,《轮胎工业》2005.7

改性尼龙66帘线定负荷伸长率比聚酯帘线高,而其模量比聚酯帘线低,在轮胎使用过程中可减少高速行驶时形成的应力集中,从而提高轮胎的耐久性能。利用有线元分析技术

对140km/h速度下轮胎胎圈部位的应变能、热生成率和温度场分布进行了分析,结果改性后(用1400dtex/3F94T改性尼龙66帘线代替2200dtex/2-100聚酯帘线)胎圈部位的最大应变

能降低了62.3%,最大热生成率降低了48.5%,最高温度降低了3℃。

改进后轮胎的充气断面宽度增大3.6%,外直径几乎不变。成品轮胎的耐久性能、高速性能和强度性能均有所提高,胎圈脱空现象有所减小。

替代时应将轮胎模型的断面宽度减小3%~4%,外直径可保持不变。

八、Berrin Yilmaz、Kordsa Sabanci,《环境条件对帘布粘合性能的影响》,《轮胎工业》2005.12

1、湿气老化:

锦纶66浸渍帘布在温度60℃、相对湿度60%的暗箱中放置24h,然后进行粘合剥离

试验。与放置前进行粘合性能对比。假定试样的初始粘合强度为100,湿气才华后试

样的粘合强度下降为90±6。湿气老化后的试样在120℃烘箱中干燥3min再测试,其

粘合强度恢复至初始粘合强度。(我的问题:这个粘合是指<硫化前的物理粘性还是

硫化

后的化学粘性>)

在湿气老化条件下帘布表面吸收水分,应及时进行潮湿帘布的测试,以防止其脱水。水分集聚在橡胶与RFL层间,阻碍了橡胶与RFL层间的直接接触。含水界面产生

物

理和化学作用,对粘合性能造成负面影响,导致粘合强度下降4%~16%。但当试样

干燥即表面水分除去后,粘合强度恢复。(由此段看可能是物理粘性)

在此试验条件下吸湿—脱湿是一个可逆过程,因此压延前对帘布进行预干燥以除去水分十分重要。

2、标准试验室条件下老化

合成纤维对水和温度十分敏感,多数织物实验室保持标准条件,在标准实验条件下(相对湿度和温度分别为<55±5>%和<24±2>℃。)试样放置不同时间,60min内每

隔10min测试一次试样粘合强度,其后分别在8,16和24小时测试。在老化的早期阶

段,

即20min内,试样的粘合强度保持不变,放置时间延长,试样的粘合强度逐渐减小。在8小时时,试样的粘合强度保持率约为70%,在16和24小时时,粘合强度下降率继

续增大,24小时时约为50%,见下表:

标准实验室条件下帘布相对粘合强度的变化

放置时间/h 相对粘合强度粘合强度下降率/%

0 100 0

8 72.5 27.5

16 59.4 40.6

24 52.7 47.3

在实验室内快速进行RFL浸渍帘布的操作很重要,在标准条件下多暴露1小时,帘布的粘合强度下降幅度就会越大。

3、高温老化

合成纤维用RFL浸渍液燕热处理,可以使RFL与纤维间发生良好反应。热处理温度

和时间决定了RFL的反应程度:帘布热处理的时间短、温度低,会导致其与RFL反应

程度低及粘合性能差;帘布热处理时间长、温度高,其与RFL反应程度较高,RFL保

留的

与橡胶反应的活性点很少,即RFL的反应活性点不可逆转地被消耗掉,帘布的粘合性

能也差。(由此段看可能是化学粘性)

浸渍试样在空气循环烘箱(暗箱)中老化,烘箱温度保持121℃,试样分别放置8,16和24小时。在每一阶段末对试样进行粘合剥离试验。

试样在烘箱中经8小时热处理,粘合强度略有升高或降低(由RFL类型及热处理条件而定)。如果试样已处于超硫化阶段,进一步热处理(即使是8小时热老化)会

导致

粘合强度剧烈下降。试样在烘箱中经16和24小时,粘合强度下降35%~60%,见下表:

高温老化过程中帘布相对粘合强度的变化

放置时间/h 相对粘合强度粘合强度下降率/%

0 100 0

8 97.3 2.7

16 63.2 36.8

24 37.3 62.7

对比标准实验室条件下的老化试验结果可以看出,温度对RFL的老化效应十分显著。

RFL浸渍帘布的耐老化性能可通过调整热处理条件及浸渍液组成来改善。热处理和

浸渍液这两个因素同时起作用。采用适合的浸渍液组成和热处理条件可制得耐老化性

能较好的浸渍帘布。下表表示出了经121℃烘箱处理的两种不同浸渍帘布的粘合性

能

对比。采用适合浸渍液和热处理条件,帘布的拉伸性能和热性能等特性也对浸渍帘布

粘合性能有影响。浸渍帘布热处理时要求优化所有参数。

浸渍条件对高温老化帘布相对粘合强度的影响

放置时间/h 优化浸渍条件常规浸渍条件

0 100 100

8 103.8 100.0

16 91.6 73.3

24 93.4 52.8

九、张剑、张浩,《尺寸稳定型聚酯帘布压延工艺及其在子午线轮胎中的应用》,《轮胎工业》

2004.1

压延速度对DSP聚酯帘布压延质量有较大的影响,压延速度为25~35m/min时,聚酯帘

布压延质量较稳定,同时也有利于保证压延操作的均匀性和稳定性。

DSP聚酯帘线具有耐热和尺寸热稳定性好的优点,但是DSP聚酯帘布与橡胶的粘合性能较锦纶帘布差,故压延辊温应比锦纶帘布高约5℃,从而有利于DSP聚酯帘布干燥充分,提

高胶料与帘线间的粘合力。

压延主机辊温:一、四辊循环水温设定为75~80℃(实测辊筒表面温度为85±5℃),二、三辊循环水温度设定为80~85℃(实测辊筒表面温度为90±5℃)。实测辊筒间积胶温

度为105~120℃,二、三辊筒表而胶料压片温度为95~110℃.这样的温度范围既有利于保

持胶料的流动性和粘合性,又有利于避免辊温过高使胶料产生凝胶疙瘩。

压延张力:规格为1670dtex/2E1的DSP聚酯帘布压延张力为8kN,规格为2200dtex/2E1的DSP聚酯帘布压延张力为10kN。

采用DSP聚酯对胎体减层之后,由于模具尺寸没变,为确保减层轮胎的外缘尺寸在国

家标准要求范围内,在试制单层聚酯胎体轮胎时选用DSP聚酯帘布,在试制过程中,出现单层聚酯胎体轮胎充入标准气压后帘布反包端点处出现“侧壁凹痕”现象。凹痕发生在单层

胎体轮胎的侧壁邻近胎体拼接处,拼接处帘线密度双倍于非拼接处,充气后拼接处帘线的伸长率小于非拼接处,造成拼接处出现凹痕。需要对施工表进行调整。(见《单层聚酯帘布在轿车子午线轮胎中的应用》<轮胎工业2004.7>)

采用DSP聚酯帘布的轮胎高温硫化后,后充气轮胎断面宽比取消后充气的大1%左右,轮胎外直径变化不大。因此采用DSP聚酯帘布的轮胎高温硫化后可以考虑取消后充气。

十、程文平、张晓光,《单层聚酯帘布在轿车子午线轮胎中的应用》,《轮胎工业》2004.7

1、采用单层DSP聚酯帘线设计轮胎时应注意以下几点:

1) 可以不采用硫化后充气工艺,设计模型断面宽度时考虑自然收缩,一般加大3~5mm;

2)为了提高轮胎舒适性及均匀性,着合宽度增大25.4mm; 3)为保证安全性能,下胎

侧要加强,最好采用胎圈座设计;

4)采用高反包,高度要在水平轴以上; 5)为防止胎侧出现凹陷现象,反包端点处胎侧

胶厚度适当加大;

6)使用加密帘布,根据机头直径增加8~10根/dm。

2、裁断工艺:严格控制接头压线,控制在2~3根。

3、成型工艺:严格控制帘子接头个

数及间距,接头个数不得超过2个,最小间距为400mm,

各部件接头均匀错位。

4、硫化工艺:由于是单层胎体,硫化时定型压力比双层胎体要小,一般控制在0.08Mpa。

5、负荷指数在95以上的子午线轮胎不推荐使用单层胎体,原因是轮胎抗冲击性能不足,

存在爆胎危险。

十一、杨建、胡亚宁,《不同品种帘布在轿车子午线轮胎中的应用》,《轮胎工业》2002.11

1、帘线性能比较:

3种帘线性能对比见下表:

项目人造丝聚酯改性尼龙

干态强度高,湿

态强度低。高强

强度力人造丝湿态

强度为干态强

比人造丝高,比

锦纶低。

干、湿态强度相

关不大

度的70%~80

%

热稳定性好较好,但低于人

造丝

差

吸湿性较高较低极低

东风金狮不同规格帘线的技术指标见下表:

项目

人造丝

1833dtex/2

改性尼龙

1400dtex/3

聚酯

1667dtex/2

单根断裂强力/N 163.1 305.1 205.2

定负荷伸长率/%

44.1N 2.9 - -

66.6N - - 4.7

100.0N - 9.6 -

断裂伸长率/%12.8 23.4 16.1

断裂强力不匀率/% 3.2 2.7 1.8

断裂伸长率不匀率/% 3.6 4.6 1.7

直径/mm 0.71 0.76 0.67

干热收缩率/%- 2.9 1.8

水分质量分数/%0.024 - 0.004

2、模型设计:

1)模型外直径:帘布品种对轿车子午线轮胎的充气外直径影响不大。充气外直径与模型外直径基本一致。这是因为子午线轮胎中刚性的钢丝帘线带束层起着箍紧胎体的

作用。

2)模型断面宽:采用不同品种帘布制造的子午线轮胎充气断面宽相差较大。锦纶帘布子午线轮胎的充气断面宽最大,聚酯帘布子午线轮胎次之,人造丝帘布子午线轮胎

最小。

3、施工设计

1)根据我公司经验:改性尼龙帘线的假定伸长值为1.04~1.05;聚酯帘线假定伸长值为1.02~1.03;人造丝帘线的假定伸长值为1.01~1.02;

2)确定胎体帘布层数和反包高度时,除了要考虑轮胎性能和负荷要求外,还要充分考虑子午线轮胎结构特点——胎体帘线角为90度。实际生产中发现,胎体帘布层数为单数层时,硫化后的成品轮胎胎侧容易鼓包(轮胎充气时胎侧纵向有鼓包,宽度大

于5mm,长度大于20mm),这是因为帘布压延过程中出现了缺线、稀线或成型时帘布接头不牢。

因此,对于185/70R14以下规格轮胎,有的厂家设计为双层帘布,有的厂家设计

为高帘布反包(反包高度超过水平轴,至轮胎的胎肩带束层端点下)。双层胎体帘布

可使接头错开,对提高均匀性和动平衡有利;高帘布反包,接头处相当于有两层帘

布接头重合,为了得到较好的均匀性,和动平衡性能,要用其它部件的接头分布来

调整。另外,高帘布反包胎圈部位强度增强,还能够避免因人为或设备因素造成的

帘布端点与填充胶端点重合。

4、配方设计注意事项

我公司用改性锦纶帘布时NR/SBR/BR并用比为85/10/5。

聚酯中含有—COO—基团,易产生水解和胺解,使帘线强力下降,因此在选择配合剂时要充分考虑这一因素。

易导致聚酯胺解的配合剂有促进剂和防老剂,促进剂对聚酯胺解影响的严重性大小依次为:秋兰姆类、次磺酰胺类和噻唑类。

经过小配合试验发现,含促进剂M、DM和CZ的胶料与聚酯的初始粘合性能比促进剂 NOBS要好。另外,促进剂M和DM硫化速度较慢,CZ的抗焦烧性能优良、硫化时间短,特

别适合于轿车轮胎胶料中使用。我公司采用促进剂CZ和DM并用。

防老剂采用了含胺类基团较少的酮胺类防老剂RD。因为NR中含有质量分数约为0.06

的非橡胶成分,其中含有胺类物质也能引起聚酯的降解,因此我公司在采用聚酯帘布时加大了SR的用量,确定NR/SBR/BR并用比为60/30/10。因为聚酯纤维化学基团不活泼,纤维表面光滑,与橡胶粘着性较差。为改善粘合,在生产中采用了粘合剂。不同帘布的

胎体胶配方如下:

组分人造丝改性尼龙聚酯

NR 90 85 60

SBR 10 10 30

BR 0 5 10

氧化锌 5 5 5

硬脂酸 2 2 2

防A 1 1 0

防D 1 0 0

防4010NA 0 1 0

防RD 1 0 2

通用炭黑40 40 30

半补强0 0 15

松焦油 3.8 3.8 3.8

204树脂 1.2 1.2 1.2

促CZ 0 0 0.5

促DM 0.5 0 1.2

促M 0.5 0 0

促TMTD 0.05 0 0

促NOBS 0 0.8 0

不溶性硫黄 2.8 2.8 2.8

5、生产工艺注意事项

1)压延工艺:

人造丝帘布的吸水率较大,极易受潮;聚酯帘布要避免粘附灰尘,它们都要求压延时开包即用。

子午线轮胎胎体纤维帘布纬纱线一定要用弹力纬纱线,且纬纱的伸长要均匀一致。

轿车子午线轮胎胎体层数较少,如果压延帘布有劈缝或稀线等缺陷,则很容易造成成品鼓包。

2)裁断工艺

裁断前,有劈缝和稀线的压延帘布要撕掉。因为现在大多数成型设备自动化程度较高,成型工序要求生产的连续性。

3)成型工艺

多层帘布胎体的帘布接头要错开,使其在圆周上均匀分布。

6、成品检测

各种帘布制造的185/70R13轮胎的外缘尺寸见下表:

项目人造丝改性尼龙聚酯

1830dtex/2 1400dtex/3 1677dtex/2 气压/kPa 250 250 250

使用轮辋5J 5J 5J

充气后外直径/mm 598 595 597

平均充气断面宽/mm 180.5 186.2 183.0

各种帘布制造的185/70R13轮胎的性能见下表:

项目人造丝改性尼龙聚酯

1830dtex/2 1400dtex/3 1677dtex/2

耐久性能/h 100 100 100

(胎圈鼓包)(未损坏)(胎圈鼓包)

高速性能/km/h 180 190 190

(10.2min胎肩(10min未损坏)(10min未损坏)

脱空)

最小破坏能/J 562.26 709.9 727.83

(行程极限,未(行程极限,未压(行程极限,未压

压穿)穿)穿)

脱圈阻力/N 10070 10286 10325