武钢1#高炉第三代生产操作概要

武钢1#高炉第三代生产操作概要

邹明东张庆喜叶勇董尊敏(武钢炼铁厂)

1.1号高炉第三代设计和生产概况

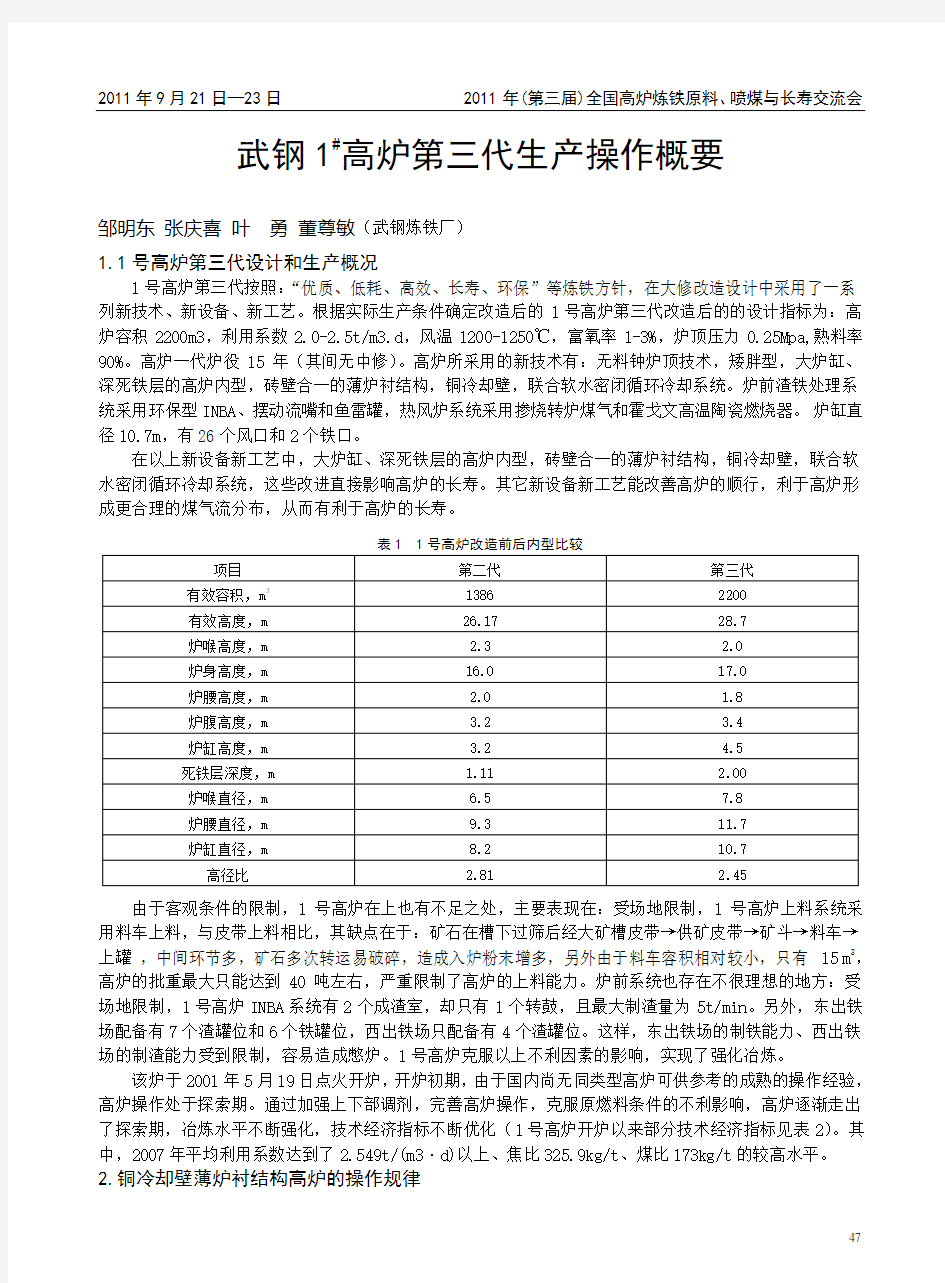

1号高炉第三代按照:“优质、低耗、高效、长寿、环保”等炼铁方针,在大修改造设计中采用了一系列新技术、新设备、新工艺。根据实际生产条件确定改造后的1号高炉第三代改造后的的设计指标为:高炉容积2200m3,利用系数2.0-2.5t/m3.d,风温1200-1250℃,富氧率1-3%,炉顶压力0.25Mpa,熟料率90%。高炉一代炉役15年(其间无中修)。高炉所采用的新技术有:无料钟炉顶技术,矮胖型,大炉缸、深死铁层的高炉内型,砖壁合一的薄炉衬结构,铜冷却壁,联合软水密闭循环冷却系统。炉前渣铁处理系统采用环保型INBA、摆动流嘴和鱼雷罐,热风炉系统采用掺烧转炉煤气和霍戈文高温陶瓷燃烧器。炉缸直径10.7m,有26个风口和2个铁口。

在以上新设备新工艺中,大炉缸、深死铁层的高炉内型,砖壁合一的薄炉衬结构,铜冷却壁,联合软水密闭循环冷却系统,这些改进直接影响高炉的长寿。其它新设备新工艺能改善高炉的顺行,利于高炉形成更合理的煤气流分布,从而有利于高炉的长寿。

由于客观条件的限制,1号高炉在上也有不足之处,主要表现在:受场地限制,1号高炉上料系统采用料车上料,与皮带上料相比,其缺点在于:矿石在槽下过筛后经大矿槽皮带→供矿皮带→矿斗→料车→上罐,中间环节多,矿石多次转运易破碎,造成入炉粉末增多,另外由于料车容积相对较小,只有15 m3,高炉的批重最大只能达到40吨左右,严重限制了高炉的上料能力。炉前系统也存在不很理想的地方:受场地限制,1号高炉INBA系统有2个成渣室,却只有1个转鼓,且最大制渣量为5t/min。另外,东出铁场配备有7个渣罐位和6个铁罐位,西出铁场只配备有4个渣罐位。这样,东出铁场的制铁能力、西出铁场的制渣能力受到限制,容易造成憋炉。1号高炉克服以上不利因素的影响,实现了强化冶炼。

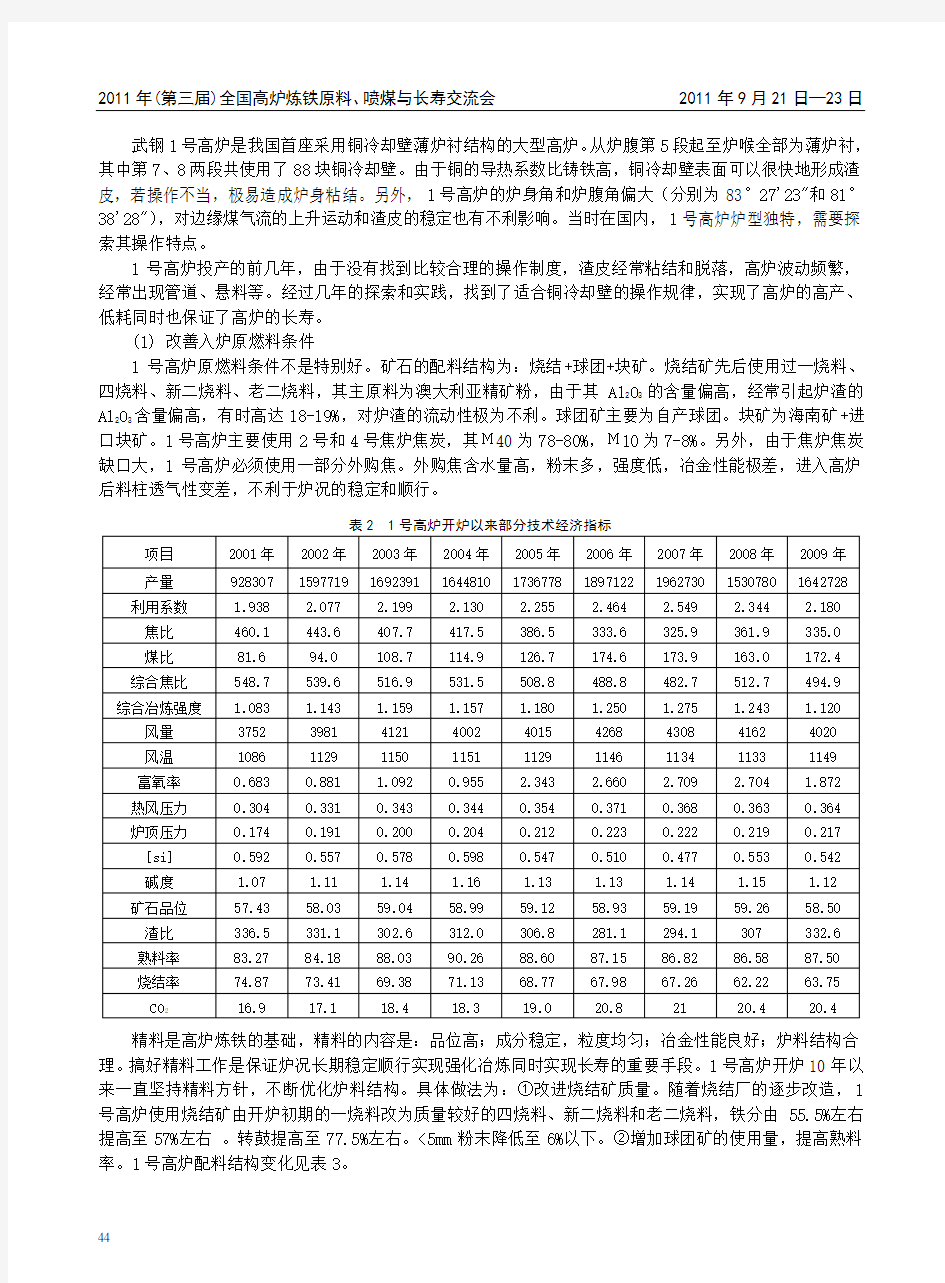

该炉于2001年5月19日点火开炉,开炉初期,由于国内尚无同类型高炉可供参考的成熟的操作经验,高炉操作处于探索期。通过加强上下部调剂,完善高炉操作,克服原燃料条件的不利影响,高炉逐渐走出了探索期,冶炼水平不断强化,技术经济指标不断优化(1号高炉开炉以来部分技术经济指标见表2)。其中,2007年平均利用系数达到了2.549t/(m3·d)以上、焦比325.9kg/t、煤比173kg/t的较高水平。

2.铜冷却壁薄炉衬结构高炉的操作规律

47

武钢1号高炉是我国首座采用铜冷却壁薄炉衬结构的大型高炉。从炉腹第5段起至炉喉全部为薄炉衬,其中第7、8两段共使用了88块铜冷却壁。由于铜的导热系数比铸铁高,铜冷却壁表面可以很快地形成渣皮,若操作不当,极易造成炉身粘结。另外,1号高炉的炉身角和炉腹角偏大(分别为83°27'23"和81°38'28"),对边缘煤气流的上升运动和渣皮的稳定也有不利影响。当时在国内,1号高炉炉型独特,需要探索其操作特点。

1号高炉投产的前几年,由于没有找到比较合理的操作制度,渣皮经常粘结和脱落,高炉波动频繁,经常出现管道、悬料等。经过几年的探索和实践,找到了适合铜冷却壁的操作规律,实现了高炉的高产、低耗同时也保证了高炉的长寿。

(1) 改善入炉原燃料条件

1号高炉原燃料条件不是特别好。矿石的配料结构为:烧结+球团+块矿。烧结矿先后使用过一烧料、四烧料、新二烧料、老二烧料,其主原料为澳大利亚精矿粉,由于其Al2O3的含量偏高,经常引起炉渣的Al2O3含量偏高,有时高达18-19%,对炉渣的流动性极为不利。球团矿主要为自产球团。块矿为海南矿+进口块矿。1号高炉主要使用2号和4号焦炉焦炭,其Μ40为78-80%,Μ10为7-8%。另外,由于焦炉焦炭缺口大,1号高炉必须使用一部分外购焦。外购焦含水量高,粉末多,强度低,冶金性能极差,进入高炉后料柱透气性变差,不利于炉况的稳定和顺行。

精料是高炉炼铁的基础,精料的内容是:品位高;成分稳定,粒度均匀;冶金性能良好;炉料结构合理。搞好精料工作是保证炉况长期稳定顺行实现强化冶炼同时实现长寿的重要手段。1号高炉开炉10年以来一直坚持精料方针,不断优化炉料结构。具体做法为:①改进烧结矿质量。随着烧结厂的逐步改造,1号高炉使用烧结矿由开炉初期的一烧料改为质量较好的四烧料、新二烧料和老二烧料,铁分由55.5%左右提高至57%左右。转鼓提高至77.5%左右。<5mm粉末降低至6%以下。②增加球团矿的使用量,提高熟料率。1号高炉配料结构变化见表3。

44

从表2和表3可以看出,通过改善配料结构,1号高炉入炉炉料熟料率由82-86%提高至89-92%,入炉矿石品位由58%左右提高至59%左右,渣量大幅降低,渣比下降至300kg/t左右,下降了10-20kg/t。入炉矿石品位提高,渣量降低后有效地改善了料柱的透气性和透液性;熟料率的提高,有效地改善了炉料的冶金性能。这些都有利于炉况的稳定和顺行。利于高炉强化和长寿。

搞好过筛管理。过筛效果差,会使粉末入炉,粉末入炉会使料柱透气性变差,导致风量萎缩,影响炉况的稳定和顺行。为了减少入炉粉末,1号高炉主要采取了以下措施:①更换筛网。1号高炉沟下过筛原来使用的是片状的梳齿筛,这种筛子的缺点是筛网易堵,过筛效果差,特别是在大量翻潮焦时,其过筛效果更差,粉末入炉较多。针对这种状况,1号高炉于2003年逐步对沟下筛子作了改造,将西焦筛、东西焦丁筛及6个大矿槽(主供矿槽)筛中的4个,改为自清理棒条筛,这种筛子的优点在于自清理能力强,筛网不易堵,过筛效果好。改造后,有效地改善了烧结矿及焦炭的过筛效果,大大减少了入炉粉末。②控制合理的筛速。将大矿槽筛速控制在2.5-3.0t/min,焦槽筛速控制在1.8-2.3t/min,既保证了料速的需要,避免了低料线,又保证了筛分效果,减少了入炉粉末。③合理安排矿槽品种。将球团矿装入原来备烧结矿的小矿槽,使得球团矿过筛后入炉,减少了球团矿入炉粉末。④加强对原料系统的日常检查和维护。要求岗位人员每班检查原料系统的设备,清理槽下筛网,保证过筛效果。加强对原燃料的质量检查,当原燃料质量发生大的变化时,高炉要及时采取应对措施。特别在翻潮焦时,要求及时清理筛网,同时补焦量要准。

(2) 装料制度的探索

对于无料钟炉顶,其布料方式灵活丰富,布料矩阵的选择是无料钟技术的精髓,是加强高炉操作调剂的重要手段。1号高炉开炉投产几年来,对铜冷却壁薄炉衬高炉的装料制度进行了大量的探索实践。

在开炉投产初期,1号高炉布料矩阵的最大布料角位为7号,布矿共4个角位,矿焦同角位布料。生产实践中,煤气利用率不高,CO2含量为17%左右,高炉冶炼强化不够,能耗高。另外,高炉抗外围影响的能力弱,特别是在原燃料条件恶化时,炉况易波动,经常出现渣皮粘结和脱落,不仅影响了高炉稳定顺行和指标,而且影响了高炉的长寿。通过摸索,分析其原因在于:1号高炉炉身角和炉腹角偏大,煤气流上升阻力小,边缘煤气流易发展,管道行程多,渣皮不稳定。炉身温度高,软融带位置高。在外购焦用量大时,料柱透气性差,风量会大量萎缩,炉身温度又会急剧下降。因此,高炉在上部调剂上决定抑制边缘煤气流。一方面,将布料角位不断外移,先后移到8号和9号角位;另一方面,大幅增加边缘布矿量,具体调剂过程见表4。

47

从上表可以看出,通过此番调整,1号高炉形成了比较合理煤气流分布,软融带下移,煤气利用率大大提高,CO2含量由17%提高至22.5%。同时,由于消除了管道行程,炉况的稳定顺行得到了保证,高炉冶炼不断得到强化,利用系数提高到2.5t/(m3·d)以上,经济指标不断优化。同时形成了稳定的渣皮,大大减少了渣批脱落和粘结,对高炉内衬起到了较好的保护作用,从而有利于高炉的长寿。

(3) 下部调剂

下部调剂是上部调剂的基础,上下部调剂合理搭配,才能得到更好的调剂效果,取得更好的技术经济指标。

风口的选择:1号高炉共有26个风口,开炉时全部采用Φ130mm的长风口,其进风面积为0.3449 m2.由于进风面积偏大,风速偏低,鼓风动能不足,中心吹不透,炉缸不活。配合装料制度抑制边缘煤气流的同时,下部调剂不断缩小进风面积,将Φ130mm的风口逐步部分改为Φ120mm的风口,以开放中心气流。在具体的调整过程中,将进风面积由0.3449 m2逐步缩小到0.3117 m2。进风面积缩小后,由于中心气流开放,风量反而增加了。另外,逐步将长风口改为正常风口,只保留7个长风口,使边缘气流和中心气流分布趋向合理。

合理的热制度与造渣制度:合理稳定的热制度与造渣制度对炉况的稳定顺行十分重要。在热制度的选择上,1号高炉要求控制[si]在0.35-0.45%范围内,铁水温度大于1490℃。对于造渣制度的选择,要求炉渣碱度的控制范围为1.11-1.15。由于武钢烧结矿主要使用澳大利亚精矿粉,Al2O3的含量高,有时炉渣Al2O3的含量高达18-19%,严重影响了炉渣的流动性及料柱的透气性。针对这种情况,一方面,联系烧结厂,提高烧结矿的碱度由1.75到2.00;另一方面,高炉适当降低烧结矿的配比,增加海南矿配比。通过以上措施,使炉渣Al2O3的含量控制在15-17%。

(4) 保持好的操作炉型

保持好的操作炉型是炉况稳定顺行、优化技术经济指标的的基础,同时也直接关系到高炉的长寿。影响炉型的因素很多,包括先天设计、材质使用、原燃料条件、煤气流控制、炉温控制、渣铁管理、水冷却系统管理、事故预防等等。1号高炉采用薄炉衬技术,其设计炉型接近于操作炉型,易于强化冶炼,取得好的技术经济指标。

合理软融带形状和位置的控制。1号高炉投产以来,进风面积不断缩小,目的是增大风速,增加鼓风动能,活跃中心气流,使软融带尖部上移。在矩阵的选择上,将布料向边缘平移,同时增加边缘矿焦比,目的是将高温区下移,降低软融带根部的位置,减小炉身粘结的可能。这样,通过“抑制边缘气流,开放中心气流”,形成倒V字型软融带,降低软融带跟部的位置,既稳定了渣皮,保持了合理的炉型,又改善了间接还原,优化了技术经济指标。

3.长寿生产维护

(1) 冷却制度的维护与管理

软水参数是否合理将直接关系到操作炉型是否稳定。软水密闭循环系统设计水量为3740m3/h(武钢1号高炉冷却参数设计值见表5),但由于这一设计水量是建立在利用系数只有2.0-2.5t/m3.d的基础之上的。而1号高炉冶炼强度逐步提高;今年2月月平均利用系数达2.55t/m3.d;因此,原来设计水量3740m3/h 已远不能满足强化冶炼的生产实际需要,增加水量势在必行。到2007年1月,1号高炉分三次将水量调为4600m3/h,炉内各段温度趋向正常,炉型处于较为理想的状态,较好地满足了生产需要。

44

1号高炉软水系统采用串联合密闭循环。对软水系统的管理,主要采取了以下措施:①控制好进水温度。进水温度的控制范围为36-38℃;水量的控制范围为4600 m3/h。每天密切注意炉身冷却壁温度、热负荷曲线的变化和渣皮的脱落情况,依据水温差的范围,控制进水温度。当△T>4℃时,进水温度维持下限;当△T <2℃时,进水温度维持上限。②监控好补水情况,随时监测补水曲线,在其变快时,及时检漏,找出漏点,并采取相应的措施,防止水系统向高炉大量漏水,轻则炉凉,重则炉型恶化,炉况失常。若补水加快,说明冷却设备有损坏,应立即检查软水系统,找出损坏部位,并采取相应措施,防止事故的发生。

③加强与供水厂的联系。清洗好换热器,保证软水质量,稳定水量和水温,防止烧坏冷却设备。

控制高温区域(软熔带的位置)对高长寿起着很重要的作用,把软熔带控制在铜冷却壁的位置,并根据情况适当变化,同时高热流强度区域热量必须充足、没有足够的热量供给,高热流强度区域渣皮易结厚或脱落,炉型无法稳定、炉温也无法稳定,炉况将处于剧烈波动之中,高炉长寿就会是一句空话。1号高炉在投产前几年,炉身上部冷却壁温度控制较高,高炉波动相对频繁,不利于稳定顺行,不仅未得到强化冶炼,原燃料消耗也比相对较大,还会对高炉的长寿造成影响。2006年到2007年,炉身上部,特别是11段到12段,冷却壁温度控制相对较低,高炉各项经济技术指标大幅度进步。铜冷却壁的优势得到发挥。

(2) 对损坏冷却壁的修复

1997年以来,5号高炉采用冷却壁再生法对损坏的冷却壁垂直水冷管进行修复处理,取得了良好效果。

47

为了解决软水闭路循环冷却壁出现破损后继续长期生产的难题,武钢炼铁厂技术人员将冷却壁再生法移植到1号高炉,到2007年8月份,1号高炉共损坏直管(包括修复后再次损坏的)80根,其中57根得以修复,修复率达71.2%,大部分冷却壁得以修复,有效地缓解了冷却壁的进一步损坏

截止到2010年12月,从冷却壁损坏的部位看来,炉缸4段风口带共损坏11根,占损坏总数的4.6%,其中3根得以修复;其它损坏的冷却壁炉腹5段损坏114根,占损坏总数的47.5%,其中经修复仍在使用的4根。 6段损坏79根,占损坏总数的32.9%,其中经修复仍在使用的2根。7、8段铜冷却壁损坏2根。

(3) 长寿生产的炉前管理

加强炉前管理:炉前工作没抓好,渣铁没有及时出净,必然憋炉,影响炉况的波动,从而影响高炉的长寿。针对1号高炉炉前设备的实际情况,主要做了如下工作:①维护好铁口。加强对铁口泥套和液压炮的检查和维护,使其处于正常工作状态,防止铁口过深、过浅、冒泥或拉风堵口等情况的发生。②使用好INBA。由于西铁场下渣罐位不够,在INBA停用的情况下铁口难喷,渣铁难以出净,肯定憋炉。这就要求加强对INBA系统的管理,对冷凝塔、转鼓、101#、102#皮带多检查,多清理,多维护;同时,加强与水站和矿渣厂的联系,使INBA供水系统与水渣运输系统与高炉生产配合好;还有,在渣量大于5t/min时,必须下渣分流走渣罐,以免渣量过大压死转鼓和皮带。通过以上措施,INBA作业率保持在95%以上,有效地保证了高炉的渣铁排放。③合理组织出铁。炉前工作必须均匀出铁,出净渣铁。随着冶炼水平的不断强化,每天15次铁不能保证每次出净渣铁。2006年5月,高炉将铁次增加到每天16次,保证了强化冶炼下的安全顺利生产。

综合上述,铜冷却壁的操作规律主要是:改善原燃料条件,适当偏向边缘的布料矩阵,较低的软熔带,相对较小的进风面积,大风速和鼓风动能,高炉顶压力,高风温高富氧,大喷吹。总之,铜冷却壁高炉适合强化生产,低冶炼强度引起高炉的波动,使渣皮频繁脱落,从而影响高炉的长寿。

高炉生产是一项涉及综合调剂和管理的系统工程。1号高炉作为国内首座采用铜冷却壁薄炉衬结构的高炉,投产几年来,通过不断的探索实践,高炉冶炼水平不断强化,主要技术经济指标不断优化。

44