大型回转窑磁化焙烧菱铁矿的工艺设计

工程设计与研究总第124期

2008年06月大型回转窑磁化焙烧菱铁矿的工艺设计

郑子恩

1摘要2 介绍国内首次采用D4.0m@60m大型回转窑磁化焙烧技术处理菱铁矿的工艺、流程、主要设备以及技术经济指标。采用该工艺顺利建成首期规模为年处理菱铁矿50万t的配套

选矿厂,项目投产后,各项技术经济指标均达到设计要求,焙烧矿含铁48.69%,磁化焙烧率90.33%。

1关键词2 菱铁矿;磁化焙烧;回转窑

随着我国钢铁工业迅速发展,国内铁矿石供需矛盾日益突出。因此,在国内铁矿石资源中易选磁铁矿资源日益减少的情况下,迫切需要依靠技术进步来最大限度地利用国内现有铁矿石资源,实现复杂难选铁矿石(特别是菱铁矿和褐铁矿)的大规模工业化生产,提高铁矿石的自给率,维持稳定、足量、优质的铁矿原料供给,以保障钢铁工业持续稳定发展。新疆某公司为尽快开发利用新疆某地菱铁矿资源,并形成以矿产工业为龙头的产业链,顺利建成首期规模为年处理菱铁矿50万t的配套选矿厂。采用D4.0m@60m大型回转窑磁化焙烧技术处理菱铁矿,解决了菱铁矿含铁品位低、难以工业化选矿生产这一重大难题。

1工艺流程的确定

1.1采用回转窑磁化焙烧技术

新疆某处菱铁矿为氧化较为强烈的菱铁矿石,属于弱磁性矿物。矿石中铁主要以高价氧化铁形式赋存在赤(褐)铁矿中,保留着菱铁矿特有的菱形解理,呈半自形-自形晶粒状花岗岩变晶结构。其化学成分见表1,物相分布见表2。

矿石肉眼下显黄褐色或黑褐色,多呈致密块状,部分条带状或斑杂状构造。经镜下鉴定,组成矿物种类较为简单,可供选矿回收的铁矿物主要是菱铁矿和褐铁矿,金属硫化物以黄铁矿为主,脉石矿物含量较高的有石英和白云母,其它尚见方解石、绢云母、阳起石、黑云母、电气石、锆石和磷灰石等零星分布。主要矿物含量见表3。

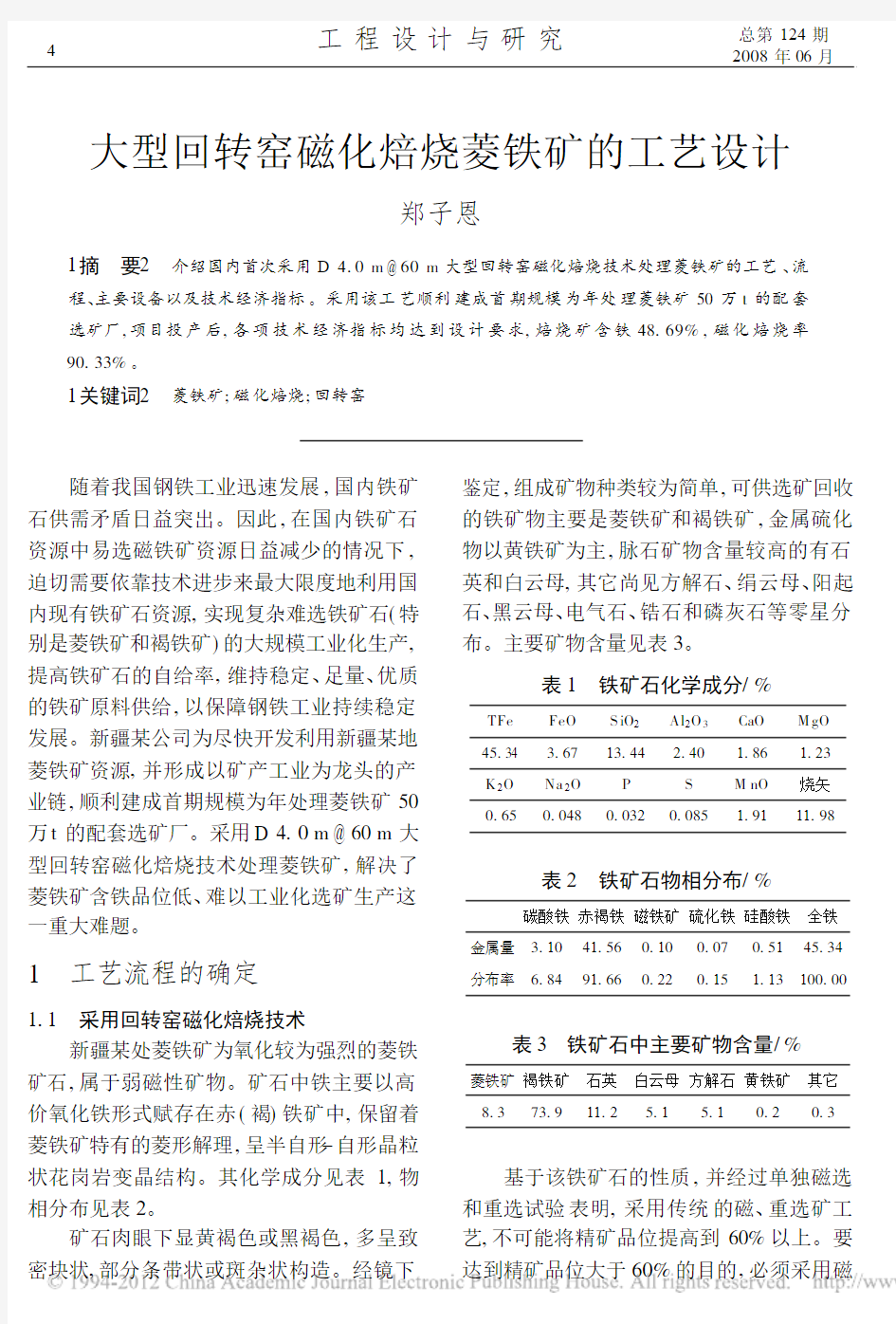

表1铁矿石化学成分/%

TFe FeO S iO2Al2O3CaO M gO

45.34 3.6713.44 2.40 1.86 1.23

K2O Na2O P S M nO烧矢

0.650.0480.0320.085 1.9111.98

表2铁矿石物相分布/%

碳酸铁赤褐铁磁铁矿硫化铁硅酸铁全铁金属量 3.1041.560.100.070.5145.34分布率 6.8491.660.220.15 1.13100.00

表3铁矿石中主要矿物含量/%

菱铁矿褐铁矿石英白云母方解石黄铁矿其它

8.373.911.2 5.1 5.10.20.3

基于该铁矿石的性质,并经过单独磁选和重选试验表明,采用传统的磁、重选矿工艺,不可能将精矿品位提高到60%以上。要达到精矿品位大于60%的目的,必须采用磁

4

总第124期大型回转窑磁化焙烧菱铁矿的工艺设计

化焙烧工艺,将工业生产上不易处理的菱铁矿(FeCO3)或假象赤铁矿(C-Fe2O3)进行磁化焙烧,然后以经济可行的方式进行分选。根据菱铁矿的差热分析可知,菱铁矿石加热到700e左右时,即可完全分解,属中低温焙烧,加之菱铁矿在加热分解过程中产生CO2,另外再添加4%~10%的煤作为还原剂足以完成菱铁矿和赤(褐)铁矿向磁铁矿的转化。

菱铁矿在焙烧过程中,当焙烧温度达到564e后,进入菱铁矿激烈分解区,FeCO3y FeO+CO2;当焙烧温度达到600e以上时,进入氧化放热区,3FeO+CO2y Fe3O4+ CO;当温度达到848.8e时,进入Fe2O3还原区,3Fe2O3+CO y2Fe3O4+CO2。由于焙烧过程中大量的CO2从FeCO3晶格中挥发出来,焙烧后的人工磁铁矿孔洞发育,结构疏松,与原生磁铁矿相比,可磨度较好。

目前经济可行的铁矿石磁化焙烧设备主要有竖炉、回转窑。但竖炉焙烧的最低粒度下限是75~25mm,不能实现全粒级焙烧,势必造成资源浪费。而回转窑最大的优势在于可实现全粒级焙烧,有利于提高资源利用率,磁化焙烧效果好,由于不需要进行粗细矿石分别处理,矿石及设备的管理相对简单。

1.2固体还原剂与回转窑热源

工业上主要采用煤气、焦炭、煤等作还原剂,起还原作用的主要是CO、H2和C。回转窑燃料有天然气、煤、煤气、油、电等。磁化焙烧对还原剂的种类、用量及燃料要求较高,还原剂的用量会随矿石性质的变化而变动。在回转窑磁化焙烧中,用煤作固体还原剂,不仅可以增加料层内的还原气氛,避免窑内气流中氧气波动而影响焙烧效果,而且不需在窑内安装扬料板,减少粉尘率,避免回转窑内衬脱落影响窑的作业率,并且煤的给入及计量控制较方便。回转窑燃烧加热要求燃料热值要高,其低位发热量一般不低于25120kJ。结合当地天然气资源丰富,其热值高(低位发热值26921kJ/m3),燃料选用天然气。1.3采用配煤和抛煤相结合的给煤技术

设计考虑从窑尾(给料端)配煤和窑头(排料端)抛煤相结合进行还原煤的给入。这样,可以根据回转窑焙烧实际情况,通过不同的给煤方式,充分利用还原煤中的固定碳和挥发份,减少天燃气的燃烧量,从而降低能耗和生产成本。关键是强化了还原过程,有利于增强还原效果,可以使回转窑产能提高30%左右。

1.4采用二次供风技术

从回转窑窑头(排料端)中心的天然气燃烧装置供给天然气和一次空气,同时,通过窑身的多个风嘴鼓入二次风,实现天然气在窑内多点燃烧供热,不仅可以提高窑的中部及后部的温度,拉长还原带的区间,同时使得全窑温度分布比较平缓。通过控制不同部位二次风嘴的空气量,让天然气逐步燃烧,从而达到适合要求的焙烧温度,这样就避免了天然气燃烧时产生局部高温,引起矿石过热而出现/粘窑0现象。

1.5采用防氧化技术

(1)为保证窑内还原气氛,避免焙烧矿再次氧化,回转窑给料端及排料端采用锁气装置以减少空气的混入量。

(2)出窑焙烧矿温度较高,约700e,需冷却后才能后续作业。为避免冷却时焙烧矿接触空气而被氧化,直接将其排入水中冷却。

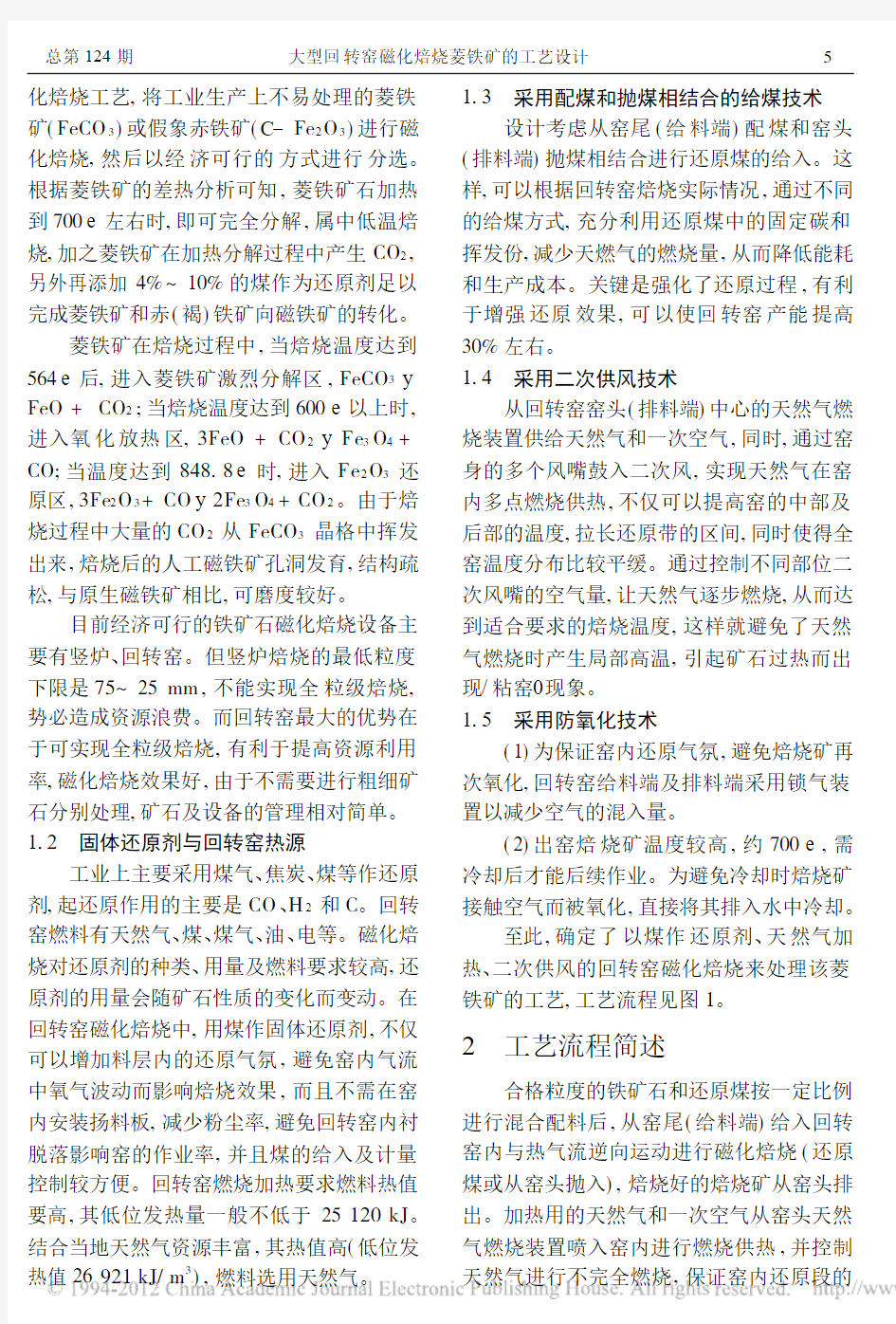

至此,确定了以煤作还原剂、天然气加热、二次供风的回转窑磁化焙烧来处理该菱铁矿的工艺,工艺流程见图1。

2工艺流程简述

合格粒度的铁矿石和还原煤按一定比例进行混合配料后,从窑尾(给料端)给入回转窑内与热气流逆向运动进行磁化焙烧(还原煤或从窑头抛入),焙烧好的焙烧矿从窑头排出。加热用的天然气和一次空气从窑头天然气燃烧装置喷入窑内进行燃烧供热,并控制天然气进行不完全燃烧,保证窑内还原段的

5

工程设计与研究总第124

期

图1回转窑磁化焙烧菱铁矿工艺流程

温度为700~800e。同时,从窑身风嘴向窑内鼓入二次空气,使得未燃烧完的天然气和其它可燃组份在回转窑内分段继续燃烧,以满足焙烧过程所要求的回转窑温度场分布。经过60~80min磁化焙烧后的成品焙烧矿直接排入水中进行水淬冷却至70e。

回转窑排出的烟气经旋涡除尘器粗除尘和袋式除尘器精收尘后,由引风机送入60m 高烟囱排入大气。排放烟气含尘浓度小于150mg/m3,符合国家有关排放标准。

3主要技术经济指标

设计确定的主要技术经济指标如下:

年工作日:300d

年处理菱铁矿:50万t

铁矿石B还原煤:10B1

还原温度:700~800e

还原时间:60~80min

磁化焙烧率:\85%

回转窑单位容积生产率:2.58t/m3#d

烟尘率:3%

4主要设备选择

根据建设规模,并结合国内其它行业大型回转窑焙烧的成熟经验,主体设备回转窑筒体内径4.0m、有效内径3.6m、长度60m。主要设备见表4。

表4主要设备

规格型号数量用途

回转窑D4.0m@60m1磁化焙烧给料系统1配料、给料天然气燃烧装置D1.5m1燃烧天然气抛煤系统1抛煤

双螺旋分级机D1.2m1冷却、分级锁气阀D0.6m1给料锁气锁气阀1m@1m1排料锁气袋式除尘器F=1615m21收尘

引风机Y9-38l16D1排烟

5焙烧产品特征及矿物含量焙烧矿肉眼下均呈黑色或灰黑色块状体,略为污手。镜下观察,矿粒内部显微孔洞或裂隙十分发育,结构松疏,可磨性好。除磁铁矿外,偶见残余菱铁矿零星分布。脉石矿物仍与原矿一样均以石英和白云母为主,另有一定数量的碳质物。焙烧矿以磁铁矿为主,假象赤铁矿次之,比磁化系数超过3000 @10-6cm3/g,其磁性虽然弱于天然磁铁矿,但仍属于强磁性矿物,完全满足弱磁选的工艺要求。焙烧产品中主要矿物含量见表5。

表5焙烧产品中主要矿物含量/%

磁铁矿石英白云母碳质物

95.9 2.8 1.00.36

6结语

项目投产运行后,各项技术经济指标均达到设计要求,效果良好,焙烧矿含铁48.69%,磁化焙烧率90.33%。采用D4.0 m@60m大型回转窑磁化焙烧处理菱铁矿在国内尙属首例,具有很好的示范作用。项目的成功实施,对合理利用我国储量巨大的菱铁矿资源具有重要的现实意义,为开发利用菱铁矿开辟了新的有效途径。

6

化学选矿之影响还原焙烧的因素

书山有路勤为径,学海无涯苦作舟 化学选矿之影响还原焙烧的因素 影响还原焙烧的因素较多,归纳起来主要包括以下几个方面的因素: (1)矿石性质。矿石性质主要是指矿物种类、脉石成分及结构状态。这些性质决定了矿石被还原的难易程度。一般而言,具有层状结构的矿石要比致密状、绍状及结核状易于还原。脉石成分以石英为主的矿石,因受热后石英产生晶型转变,体积膨胀而导致矿石的爆裂,增大了矿石的有效反应面积,从而有利于还原反应进行。 (2)矿石的粒度及粒度组成。矿石粒度的大小及其分布对还原过程的主要影响是矿石还原的均匀性。当其他条件不变时,小块矿石比大块矿石先完成还原过程;对于大块矿石来说,表层比中心部位先完成还原过程。因此,为了改善矿石在还原过程中的均匀性,必须降低人炉矿石粒度上限,提高粒度下限。据我国生产实践的经验,认为粒度在20 一75 mm 比较合适。 (3)焙烧温度和气相成分的影响。矿石只有在一定的焙烧温度和气相成分的条件下才能完成还原反应,下面以弱磁性贫铁矿石的磁化焙烧为例进行说明。在实践中贫赤铁矿磁化焙烧温库下限是450`C,上限700 一800%。炉内还原气体的成分应选定P(C02)/V(CO)比值不小于1. 温度过高时,会导致弱磁性的富氏体(FeO 溶于Fe3O,中的低熔点熔体)和硅酸铁(Fee SiO4 )的生成。因为无论是高温造成的炉料软化或是过还原生成的硅酸铁熔体,都会钻附在炉壁或附属装丑上,影响炉料正常运行。若温度过低时,如在250 一300℃以下,虽然赤铁矿也可以被还原成磁铁矿,且不会产生过还原现象。但是,还原反应的速度很慢,而且低温生成的Fe3O4 磁性较弱,所以生产上是不能采用低温磁化焙烧的。各种矿石的适宜还原温度及气相成分,由于矿石性质、加热方式及还原剂的种类不同而有较大变化,应通过试验最后确

褐铁矿的磁化焙烧新技术

褐铁矿的磁化焙烧新技术 1、褐铁矿开发利用现状 褐铁矿是主要的铁矿物之一,属于含铁矿物的风化产物(Fe2O3·nH2O)。成分不纯,水的含量变化也很大。 由于褐铁矿中的含铁矿物没有磁性,而且含铁矿物在破碎磨矿过程中极易泥化,采用简单的物理选矿方法(比如磁选)金属回收率低,铁精矿品位也很低。即使浮选工艺也几乎不能获得好的结果。 磁化焙烧一弱磁选工艺是处理褐铁矿比较好的技术方案。褐铁矿中的含铁矿物通过磁化焙烧,变成的有磁性的磁铁矿,然后通过磁选就可以获得高品位铁精矿粉,金属回收率也很高。传统上可以实现褐铁矿磁化焙烧的热工设备是回转窑。回转窑磁化焙烧技术存在着投资巨大(年处理50万吨的回转窑工艺投资约9000万元)、操作困难容易结圈以及指标不稳定等缺点。 2、褐铁矿的焙烧过程 褐铁矿在加热条件下焙烧,会发生很复杂的矿物变化。 (1)褐铁矿在低温条件下焙烧,铁矿物变成赤铁矿。 Fe2O3·nH2O =Fe2O3+ nH2O 反应1 (2)含赤铁矿的焙砂在非氧化气氛下继续焙烧,赤铁矿变成磁铁矿。 3Fe2O3+ CO =2Fe3O4+CO2 反应2 (3)含磁铁矿的焙砂在弱还原气氛、温度小于600℃的条件下焙烧,磁铁矿不发生改变。Fe3O4→ Fe3O4 反应3 (4)含磁铁矿的焙砂在弱还原气氛、温度大于600℃的条件下继续焙烧,磁铁矿会变成没有磁性的方铁矿。 Fe3O4+CO=3FeO+CO2 反应4 3、回转窑焙烧褐铁矿技术 块状褐铁矿在回转窑中在温度大于800℃、弱还原气氛下焙烧,褐铁矿转化为磁铁矿和方铁矿的混合物。通过调节温度和气氛的还原势(CO/(CO+CO2)的比例)可以调节焙砂中磁铁矿的含量。见反应4。 褐铁矿的回转窑焙烧技术具有以下特点: (1)焙烧温度高,大于800℃(如果低于800℃,就不能在回转窑内保持稳定的火焰)。(2)只能使用块矿。 (3)对还原煤和燃烧煤有特殊要求如挥发分、灰熔点、粘结性等。 (4)需要复杂的、笨重的传动系统,投资巨大(某地年处理50万吨的回转窑工艺投资约9000万元)。 (5)效率低下,处理量小。 (6)能耗高,尾气中含有不能回收的CO气体。 (7)操作困难,容易结圈(新疆某地建设的年处理50万吨的回转窑生产线,一直不正常,经常结圈)。 (8)技术指标不稳定。 4、褐铁矿的磁化焙烧新技术 褐铁矿磁化焙烧新技术――内燃式竖炉煤基直接还原技术,是我们发明的一种新的、以煤

铁矿石磁化焙烧技术

铁矿石磁化焙烧技术 为了利用高效的磁力选矿方法分选铁矿石,可以利用磁化焙烧法处理弱磁性铁矿石,使其中弱磁性铁矿物转变成为强磁性铁矿物,再经磁选则能得到较高的选矿指标,由于以磁化焙烧作为磁选前准备作业的焙烧磁选法具有对水质、水温无特殊要求,精矿易于浓缩脱水,精矿烧结强度高的优点,目前此法在我国铁矿选矿中得到很大的应用。 磁化焙烧是矿石加热到一定温度后在相应气氛中进行物理化学反应的过程,经磁化焙烧后,铁矿物的磁性显著增强,脉石矿物磁性则变化不大,如铁锰矿石经磁化焙烧后,其中铁矿物变成强磁性铁矿物,锰矿物的磁性变化不大。因此,各种弱磁性铁矿石或铁锰矿石,经磁化焙烧后便可进行有效的磁选分离。 常用的磁化焙烧方法可以分为:还原焙烧、中性焙烧、氧化焙烧、氧化还原焙烧和还原氧化焙烧等。 还原焙烧 赤铁矿、褐铁矿和铁锰矿石在加热到一定温度后,与适量的还原剂相作用,就可以使弱磁性的赤铁矿转变成为强磁性的磁铁矿。常用的还原剂有C、CO、H2等。赤铁矿与还原剂作用的反应如下: 3Fe2O3+C——-→2Fe3O4+CO 3Fe2O3+CO——-→2Fe3O4+CO2 3Fe2O3+H2——-→2Fe3O4+H2O 褐铁矿在加热到一定温度后开始脱水,变成赤铁矿石,按上述反应被还原成磁铁矿。 还原焙烧一般用还原度表示: R= FeO/TFe*100% 上述公式中FeO------还原焙烧中FeO的含量,100%; TFe------还原焙烧中全铁的含量,100%。 若赤铁矿全部还原成磁铁矿时,还原程度最佳,磁性最强,此时还原度R=42.8%。 中性焙烧 菱铁矿、菱镁铁矿、菱铁镁矿和镁菱铁矿等碳酸铁矿石在不通空气或通入少量空气的情况下加热到一定温度(300---400摄氏度)后,可进行分解,生成磁铁矿。其化学反应如下: 3FeCO3——-→Fe3O4+2CO2+CO

红矿(赤铁、褐铁、菱铁矿)磁化焙烧新工艺新技术

红矿(赤铁、褐铁、菱铁矿)磁化焙烧新工艺新技术 一、红矿的磁化焙烧选矿技术及工程 赤铁矿、褐铁矿、菱铁矿及其共生矿(红矿)属于难选矿,尤其是嵌布粒度细、易泥化的矿石,常规的强磁或强磁-浮选工艺回收率和精矿品位较低,资源浪费严重、精矿质量较差难以满足精料冶炼的要求。工业应用表明:磁化焙烧是一种把难选红矿变为易选磁矿的经济可行的有效法。 1、基本原理: 铁是一种多价态元素,能形成几种氧化物:α-Fe2O3(赤铁矿) 、γ-Fe2O3(磁赤铁矿)、Fe3O4(磁铁矿)、FexO(浮氏体). 其中只有磁铁矿和磁赤铁矿是强磁性,其余是弱磁性,这取决于他们的结构和各种影响因素。磁铁矿是一种尖晶石型的铁氧体,赤铁矿及浮氏体的晶体结构属斜方晶系,磁化焙烧是矿石加热到一定温度后在相应气氛中进行化学反应的过程,弱磁性矿物(赤铁矿、褐铁矿、菱铁矿菱锰铁矿及其共生矿)经磁化焙烧后,磁性显著增强,即可通过弱磁选进行有效的分离。 常用的的磁化焙烧法可分为:还原焙烧、中性焙烧、氧化焙烧、氧化还原焙烧和还原氧化焙烧。 我们通过多年的试验研究和工业化实施,解决了磁化焙烧工业应用方面的技术问题,通过磁化焙烧,赤铁矿、褐铁矿、菱铁矿(及其共生矿)转化为易选的磁铁矿,磁化率可达85~92%,弱磁选回收率可达70~85%、精矿品位61~63%,为这些难选资源的工业应用找到了一条经济、可行的新方法。 2、还原焙烧:

赤铁矿、褐铁矿、高价锰矿石和铁锰矿石在加热到一定温度后,与适量的还原剂相作用,就可使弱磁性的铁矿物转变为磁铁矿,同时锰矿物由高价还原为低价, 常用的还原剂有C、CO、H2等。 Fe2O3+C →Fe3O4+CO Fe2O3+CO→Fe3O4+CO2 Fe2O3+H2→Fe3O4+H2O MnO2+CO→MnO+CO2 MnO2+H2→MnO+H2O 褐铁矿在加热脱水后变成赤铁矿后,按上述反应还原成磁铁矿。 3、中性焙烧: 菱铁矿(FeCO3)、菱镁铁矿、菱铁镁矿、等碳酸铁矿石与赤褐铁矿的共生矿在一定焙烧条件也可变成磁铁矿。碳酸锰矿石通过中性焙烧可得到 MnO。 FeCO3→Fe3O4+CO或FeCO3→Fe2O3+CO2 Fe2O3+CO→Fe3O4+CO2 MnCO3→MnO+CO2 4、氧化焙烧: 黄铁矿(FeS2)、高硫锰矿石在氧化气氛下经焙烧可变成磁铁矿。碳酸锰矿石通过中性焙烧可得到MnO。 FeS2 +O2→Fe7O8(磁黄铁矿)+SO2 Fe7O8+O2→Fe3O4+SO2

磁化焙烧原理

C ihUQ beishQO一CIXU0n 磁化焙烧一磁选(magnetizing roasting- 磁化焙烧 megnetic separation)磁化焙烧与磁选的联合处理法。磁化焙烧是在一定温度和气氛下把弱磁性铁矿物(赤铁矿、褐铁矿、菱铁矿和黄铁矿等)变成 强磁性的磁铁矿或磁性赤铁矿(不Fe203)的过程。是弱磁性矿石在磁选前的准备作业,以便用弱磁场磁选机进行分选。磁化焙烧一磁选技术的分选指标优良,但成本较高。磁化焙烧按原理分为还原焙烧、中性焙烧和氧化焙烧。还原焙烧应用最广。它在500~800℃的还原气氛下进行,焙烧产物是强磁性的Fe30、;若产物在还原气氛下冷却到400℃,再在空气中冷却,则产物是井 Fe203。前者为还原焙烧,后者为还原一氧化焙烧。还原焙烧用的还原剂为固体或气体。固体还原剂如煤粉和焦炭粉;气体还原剂是各种煤气,如高炉煤气、焦炉煤气、发生炉煤气和天然气等。中性焙烧是在不加或少加空气的条件下,把菱铁矿加热到300~400℃,使其分解为磁铁矿。氧化焙烧是在氧化气氛下,将黄铁矿氧化为磁黄铁矿或磁铁矿。为判断磁化焙烧后弱磁性矿物转化为强磁性矿物的程度,采用还原度来度量。还原度是焙烧矿石中的氧化亚铁和全铁含量的百分数 (架只1。。写)。还原完全时还原度为42.8%,小于、TFe/、‘“”厂”沪。一,/J、/。一”“~j/J、浅/J了曰.LJ/。”J’“ 28%时,则表示还原程度不够。磁化焙烧炉有竖炉、回转窑和沸腾炉。中国多采用竖炉,炉子容积一般为50m“,处理能力 15t/h;容积较大的为70m3,处理能力为23t/h。竖炉给矿粒度为75~Zomm,小于Zomm的粉矿不能用竖炉焙烧。回转窑能处理粉矿,但有时容易结瘤。沸腾炉热效率高,还原性能好,能处理3一。mm 粉矿。但粉尘量大,对环境污染较严重。 磁化焙烧是矿石加热到一定温度后在相应的气氛中进行物理化学反应的过程。根据矿石不同,化学反应不同。磁化焙烧按其原理可分为还原焙烧、中性部烧和氧化焙烧等。 1、还原焙烧适用于赤铁矿和褐铁矿。常用的还原剂有C,CO和H2比等。

赤褐铁矿磁化焙烧矿物组成和物相变化规律

第26卷第7期2014年7月 钢铁研究学报 Journal of Iron and Steel ResearchVol.26,No.7 July 2014基金项目:国家自然科学基金资助项目(51144003 )作者简介:张汉泉(1971—),男,博士,副教授; E-m ail:13477022296@139.com; 收稿日期:2013-06-09赤褐铁矿磁化焙烧矿物组成和物相变化规律 张汉泉, 汪凤玲 (武汉工程大学环境与城市建设学院,湖北武汉430073 )摘 要:磁化焙烧—磁选工艺是有效处理难选弱磁性氧化铁矿的最有效方法之一,所得到的铁精矿性质与天然磁铁矿性质具有较大的差别。反浮选结果表明,人工磁铁矿和天然磁铁矿在浮选性能方面具有较大的差异,采用XRD(X-ray diffraction)、显微镜测试技术观察磁化焙烧矿物组成和物相变化,原矿中硅以碎屑石英和硅质泥岩形式存在,焙烧后有部分硅质泥岩,还有部分石英是被铁矿包裹,分布较原矿分散,即磁化焙烧形成的磁铁矿有一定的包裹、充填和浸染现象,具有不完整的晶体结构,分布分散,矿石内部组织结构的不均匀程度增加。原矿有用矿物主要以Fe2O3形式存在,脉石矿物主要是石英;焙烧后铁矿物的赋存由Fe2O3转变成Fe3O4为主,并掺杂Fe2O3,FeO,Fe,矿物组成发生变化,矿物不均匀性增强。焙烧物中还出现高铁橄榄石和铁硅酸盐峰,一部分橄榄石和硅酸盐矿物进入反浮选精矿,造成铁损失。关键词:人工磁铁矿;矿物组成;铁橄榄石;非均匀性文献标志码:A 文章编号:1001-0963(2014)07-0008- 04Regulation of Mineral Comp osition and Phase Transformation inHematite and Limonite Magnetic Roasting ProcessZHANG Han-quan, WANG Feng -ling(School of Environmental and Civil Engineering,Wuhan Institute of Technology,Wuhan 430073,Hubei,China)Abstract:Magnetizing reduction followed by magnetic separation is one of the most effective unit operations in thetreatment of refractory iron ores.Physical and chemical properties of magnetite by magnetic roasting-magneticseparation which was named artificial magnetite were different from natural magnetite.Reverse flotation resultsshow that flotation performance has great difference between artificial magnetite and natural magnetite,X-ray dif-fraction and microscope testing technology were adopted to analysis flotation performance of artificial magnetite byobserving change in mineral composition and phase in magnetic roasting process.Silicon of raw ore existed in theform of detrital quartz and siliceous mudstone,while silicon of roasting ore existed in the form of silica quartz,andpart of the quartz was coated with iron ore,more widely spread than raw ore,incomplete crystal structure is emerged.Mineral phase composition is changed and inhomogeneity is enhanced in internal ore structure after roasting,ironmainly existed in magnetite and maghemite,peak of laihunite and iron silicate appeared in roasting ore;there werelaihunite,quartz in magnetic separation concentrate of roasting ore,quartz,and in natural magnetite silicon exis-ted in the form of quartz;part of quartz still existed in reverse flotation concentrate,part of laihunite and iron sili-cate entered the reverse flotation concentrate.Key words:artificial magnetite;mineral composition;laihunite;heterogeneity 磁化焙烧—磁选工艺是有效处理难选弱磁性氧 化铁矿的方法之一,通过这种方法得到的磁铁矿物理化学性能与天然存在的磁铁矿具有较大的差别, 称之为人工磁铁矿,其品位在55%~58%之间[1-2] 。 目前广大研究工作者对人工磁铁矿性能进行了大量的研究, 罗立群等研究了氧化铁矿磁化焙烧产品磁

悬浮式磁化焙烧完成工业试验(报道)

1 低品位难选铁矿磁化焙烧技术重大突破 悬浮式闪速磁化焙烧成功完成工业试验 针对低品位难选铁矿石资源和含铁尾矿尾渣资源利用,中国工程院余永富院士2002年首次提出悬浮式闪速磁化焙烧工艺设想。2003年该课题列为国家“十五”重点科技攻关项目。2006年列为国家“十一五”重点科技支撑项目。2008年列为“973”国家重点基础研究发展计划课题。余永富院士带领长沙矿冶研究院和武汉理工大学课题组,完成该技术的基础研究、试验室热态小型试验、半工业试验等。2012年湖南长拓高科冶金有限公司在长沙投资建设5万吨/年悬浮式闪速磁化焙烧工业试验生产线。2013年1~2月投入工业试验生产。原料矿为褐铁矿和菱铁矿(平均铁品位33%),磨细成粉,经多级预热后进入悬浮式闪速磁化焙烧反应炉,矿粉在悬浮状态下快速换热并在几秒钟内完成磁化。生产线投料即达到设计指标:原矿磁化率94~98%;铁精矿品位60±2%;铁回收率94%;设计产量7.5吨/时,稳定产量10吨/时以上。试验生产共运行25天,处理原矿约5000吨,圆满完成悬浮式闪速磁化焙烧工业试验任务。 工业试验生产结果表明,悬浮式闪速磁化焙烧工艺及装备已具备大规模工业生产条件,且展现明显优势:(1)磁化速度快,生产效率高,单炉最大产能可达250万吨/年。(2)磁化反应完全,铁回收率高。与回转窑相比,铁矿资源利用率提高约10个百分点。(3)运行稳定可靠,投料生产几天内即可达到设计产能。(4)原料范围广,块状、粒状、粉状、泥状等原矿或尾矿尾渣都可作为生产原料。(5)占地面积小,建设投资省,比回转窑建设投资减少20~40%。 (6)生产成本低,经济效益显著。原料矿在生产线的加工成本约110元/吨;产品铁精矿粉的生产成本约340元/吨。 悬浮式闪速磁化焙烧技术的规模优势和低成本优势,受到产业界的广泛关注和认同。2013年底,湖北某矿业公司投资建设60万吨/年悬浮式闪速磁化焙烧与磁选生产线,现进入设备安装阶段,计划2014年底投产。另有几家矿业公司正在筹备建设悬浮式闪速磁化焙烧与磁选生产线。 湖南长拓高科冶金有限公司是“悬浮式闪速磁化焙烧专利技术”的持有者及实施方,拥有相关技术专利20余项。余永富院士担任公司名誉董事长、董事、首席科学家。