封头管板技术要求

封头及管板制造验收要求

1、范围

1、1

本守则适用于材质为碳钢、普通低合金钢得平封头及椭圆封头得下料、拼板、焊接、成形、检验等得方法与要求.

2 总则

管板、封头得制造除符合本规程得规定外,还应遵守国家颁布得有关法令、法规、标准、与其它相应规程与图样及专用工艺文件得要求。

3 材料

3、1封头用材料应符合相应材料标准得规定,并附有钢板生产单位得钢材质量证明书与确认标记。

3、2制造一、二类及无类压力容器得封头得材料质量证明书项目齐全,实物标志清楚,可不复验。若材料质量证明书项目不齐全或齐全但实物标志不清楚者,必须复验合格.

3、3 三类压力容器得封头得材料必须质量证明书项目齐全,并与实物标志相符,且经本公司复验合格。

4制造

4、封头(管板)压制

4、1封头(管板)下料

4、1、1

原材料入厂后,应按照同批号堆放并按JB3375验收合格。压力容器材料要符合容规、GB150规定.

下料前应清除钢板表面氧化皮、油污等缺陷,未切边得边缘应除掉一倍板厚,对于中压锅炉,下料前还应沿下料线内周边100mm范围内进行超声波探伤,合格后方可下料。

4、1、2封头、管板毛坯展开尺寸按以下公式计算:

4、1、2、1椭圆封头毛坯展开尺寸计算经验公式(见图1)

D0=K(Dn+S)+2H 式中:

D0——毛坯尺寸

Dn——封头内径

H——直边高度

S——名义厚度

(1)Do=Dn+r+3S+2H (热压)

(2)Do=Dn+r+1、5S+2H (旋压)

式中:Do--毛坯尺寸

Dn-—管板内径

r-—管板内圆角半径

S——名义厚度

H——直边高度

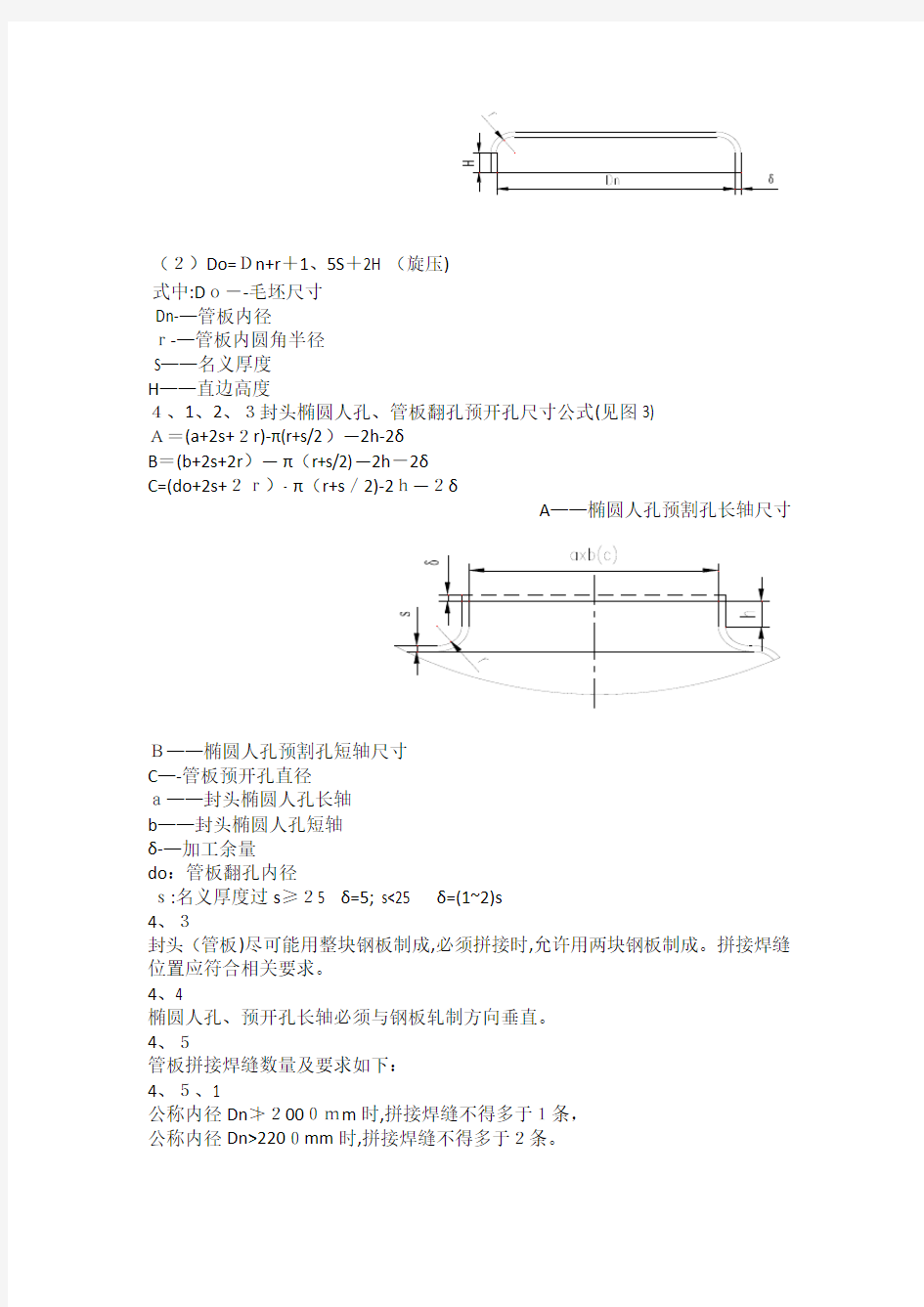

4、1、2、3封头椭圆人孔、管板翻孔预开孔尺寸公式(见图3)

A=(a+2s+2r)-π(r+s/2)—2h-2δ

B=(b+2s+2r)—π(r+s/2)—2h-2δ

C=(do+2s+2r)- π(r+s/2)-2h—2δ

A——椭圆人孔预割孔长轴尺寸

B——椭圆人孔预割孔短轴尺寸

C—-管板预开孔直径

a——封头椭圆人孔长轴

b——封头椭圆人孔短轴

δ-—加工余量

do:管板翻孔内径

s:名义厚度过s≥25 δ=5; s<25 δ=(1~2)s

4、3

封头(管板)尽可能用整块钢板制成,必须拼接时,允许用两块钢板制成。拼接焊缝位置应符合相关要求。

4、4

椭圆人孔、预开孔长轴必须与钢板轧制方向垂直。

4、5

管板拼接焊缝数量及要求如下:

4、5、1

公称内径Dn≯2000mm时,拼接焊缝不得多于1条,

公称内径Dn>2200mm时,拼接焊缝不得多于2条。

4、5、2

管板整条拼接焊缝不得布置在扳边圆弧上,且不得通过扳边孔。

4、6

划线内容及偏差:

4、6、1

划封头(管板)毛坯十字交叉线,沿线两端打样冲眼.

4、6、2

划椭圆封头(管板)人孔预开孔气割线。

4、6、3

划线偏差应在-1到+1得范围内.

4、7

下料时封头(管板)毛坯不允许手工气割,必须定心切割。椭圆人孔及扳边预开孔必须采用仿形半自动气割下料.

4、8

坯料加热

毛坯直径、厚度与材质必须与产品图样一致。

在装料时须保证材质移植标记在毛坯表面,以便冲压后露于外表面。当封头成形与人孔翻边分两道工序进行且封头先压制时,注意坯料中心样冲眼应置于毛坯背面,以便封头成形后切割人孔翻边预开孔时找中。

4、9

毛坯加热,其加热规范见表2。

(4、10

加热时注意事项

4、10、1

坯料入炉应在炉温小于600℃时进行,然后随炉加热到规定温度后,保温时间随板厚而增加,一般为1min/mm。

4、10、2

允许几块坯料同时加热,但在装炉时必须注意坯料间得距离,底面得坯料与炉面得距离不小于1500mm。4、10、3

在几块钢板一起加热时,其一次加入量不宜过多,应以水压机连续冲压半小时为宜.当取出一块以后,其余坯料在炉内继续加热。同一叠钢板逐块取出,不允许在未取完前加入冷坯料,以避免部分钢板因加热温度过高而出现烧损.

4、10、4

加热后,炉温应控制在1050℃,按规定时间保温后,才能用叉车将钢板取出送入下模。

4、11

封头(管板)压制

4、11、1

压制平封头(管板)时,上模通过下模圈后,必须继续压到下模垫上,以保证对封头平面作一次校平。

4、11、2

脱模后得封头或管板不允许再次与上模接触或二次压制,以防止尺寸过大。

4、11、3

冲压后得封头冷却到约500℃后,方可小心地从模垫上取出吊走,以防变形。

4、11、4

封头从水压机下移出后,不得放在风口处,特别就是平封头应平放,以防止冷却速度不一致而产生娈形,

4、11、5

首件经检验合格后方可进行成批压制。 )

5、检验及修复

5、1

封头管板几何形状尺寸应符合图样要求。

根据封头所采用得实际尺度,应分别符合 GB150—1998或JB 4732-1995得有关划定,拼接焊接接头表面不得有裂纹、咬边、气孔、弧坑与飞溅物。拼接焊接接头得返修,根据封头所采用得设计尺度,应分别符合GB 150—1998或 JB4732-1995得有关划定,坯料割圆后,应对周边影响封头成形质量得缺陷进行修磨消除。

5、2

封头冲压后内外表面得凹陷与疤痕得处理方法如下:当热水锅炉与额定蒸汽压力小于9、18Mpa得蒸汽锅炉,深度大于0、5mm 但不大于公称壁厚得10%并且不大于3mm得凹陷与疤痕应修磨成圆滑过渡,超过以上规定时应焊补并修磨。

5、3

对封头、管板得鼓包皱折等可冷修或局部加热后锤击修正。当封头得圆度超差时,可用锤击校正,但锤击校正不能直接锤击工件,须用平锤或铁板垫起校正。

5、4几种缺陷得解决方法

5、4、1变形:由于圆片得大块与接头本身得实际厚度不一致,冲压冲边力不均匀或热处理时,冷热不均与引起得。

解决方发:可以利用热胀冷缩原理,对变形封头进行加热,然后用水迅速冷却,或者就是可以用旋压修正。5?、4、2划伤:主要就是在搬运过程中,操作不当引起得。例如:吊钩划痕,叉车划痕.

解决方法:首先在吊钩与叉车与封头接触面垫保护膜,出现划伤后,进行打磨,严重得进行补焊,划伤面积超过25%要整体处理。

5、4、3减薄率:成型封头得厚度均匀可以避免应力集中,增加封头得使用周期,根据制造工艺确定加工裕量,以确保凸形封头与热卷筒节成形后得厚度不小于该部件得名义厚度减去钢板负偏差.

5、4、4麻点:麻点现象可能就是由于本身板材表面得就有麻点,也有可能就是在冲压,压鼓,旋压各个工序中,模头处理不干净引起得。

解决办法:比较轻得麻点现象,可以利用打磨处理,超过0、2mm就要进行补焊,补焊后,打磨赶紧。5?、4、5橘皮现象:大多数得橘皮现象出于板材本身有分层现象,然而肉眼就是观察不出来得,只能就是在冲压,压鼓工序中,橘皮现象才能被发现.

解决方法:比较浅得橘皮现象,可以经过细微得打磨处理干净,比较深得,则需要进行补焊,补焊后再打磨。

5、4、6鼓包:由于压边模压边力过小,也有可能材质厚薄不均匀引起得.?解决方法:利用专业得鼓包修整机,修正不了就需要用旋压修正,一点一点修正。

6、标记与证明

成型后焊缝必须按甲方图纸要求得标准、方法、比例进行无损检测,乙方随产品合格证附RT报告,底片留乙方保存备查.

在检验合格得封头外表面,用油漆书写或喷上产品编号、规格、材质,并封头端面外表面打上钢检印标识.当产品不允许打钢印时,用油漆标识。封头及管板应在距边缘50mm部位作如下标识:

a)封头及管板得类型代号、尺寸及材料牌号;

b)制造企业名称及生产许可证编号;

c)制造日期。

7、压力容器封头及管板验收

7、1、外供封头(压形)进厂后,对质量证明文件审查得规定。1、1首先查瞧封头外供厂家就是否具有“压力容器受压元件加工资格",若有技术监督部门签发得“监检证书”就视为有“压力容器受压元件加工资格”。

7、1、2

审查封头质量证明文件得三性,

即证件得有效性、

证件得完整性、

证件得正确性。

1)JB/T4746—2002第7条规定:封头出厂质量证明文件应符合“容规"附件七得规定。

2)“容规”附件七得规定:封头外协厂家提供得质量证明文件

如下:a) “受压元件(封头)产品质量证明书"其内容:

封头类型、产品编号、质量保证师印章、法定代表人印章、

制造单位、年月日。

b) “封头产品合格证”

其内容:封头类型、产品编号、

公称直径、制造标准、材料牌号、名义厚度、材料来源、出厂日期、质量检验员签字、质量检验科(处)章、年月日。

c)“质量检验报告”其内容“:压制条件(压制设备、

毛料尺寸、终压温度)、压制方法、始压温度、冷却方式、外观质量及几何尺寸

(表面质量、内表面形状偏差、壁厚偏差、直边高度、直边倾斜度、直边纵向皱折深度、直径平均值(外径)、最大最小直径差、总深度等)、封头材料(提供钢板质量证明书及复验报告)检验结论、检验员签字、检验责任师

签字、年月日。

d) 技术监督部门签发得“监检证书”。

3)钢板材料牌号:

4)该钢板在压型前要进行复验,其要求如下:

a)逐张钢板进行UT检测,满足JB4730-94 Ⅲ级;

b)按批进行化学成分分析,合格。

5)封头成形后经过正火处理,要在质量证明文件中注明,并提

供热处理检验报告(含曲线图),及试板同炉正火+模拟消应处理后得力学性能报告。

6)“质量检验报告”得合格标准,按JB/T4746-2002标准及定货协议。

7、2、质量证明文件审查通过后,对封头实物进行检查。

7、2、1

对封头实物进行确认:通过对板面上得产品标识(产品编号)与材料标记(材料入厂编号)得检查进行确认.

7、2、2 对封头成形后热处理(正火)所带试板得确认:封头成形后热处理(正火)所带得试板,检验要进行确认,保管好,在以后得消应热处理中,同炉处理.最后进行材料复验。

8封头成形质量检测项目

GB/T25198—2010《压力容器用封头》对压力容器封头成形后得质量检测项目与检测方法做出了相应规定.

GB/T25198—2010《压力容器用封头》标准适用于整板、拼板采用冲压、旋压、卷制以及分瓣成形得压力容器用半球形、椭圆形、碟形、球冠形、平底形与锥形封头。

凸形封头不论就是采用冲压成形还就是旋压成形,其外圆周长都难以精确控制,因此,压力容器制造企业一般都就是先加工封头,再根据封头得实测外圆周长推算出圆筒得展开下料尺寸,这样就可以控制封头与圆筒组对时得对口错边量。

8、1、直边倾斜度

椭圆形、碟形、平底形与锥形封头得直边倾斜度确定方法见图4-13,倾斜度以符合表4-6为合格。测量封头直边倾斜度时,不应计入直边部分增厚量.增厚量计算按式4-1: 增厚量=成形后直边实测厚度-封头材料厚度

图4-13封头直边倾斜度

注:封头切边后,在封头端面直径方向拉一根钢丝或放一直尺,用直角尺得一直角边与拉紧钢丝或直尺重合,另一直角边与封头接触,在直边部位测量直角尺与封头得最大距离即为封头得直边倾斜度.

表4-6 椭圆形、碟形、平底形与锥形封头得直边倾斜度

直边高度h

倾斜度

向外向内

25 ≤1、5 ≤1、0

40≤2、5≤1、5 8、2、外圆周长公差

以外圆周长为对接基准得封头切边后,在直边部分端部用卷尺实测外圆周长,外圆周长公差应符合表4-7得要求。外圆周长得设计值按π×Do或π(2δs+D i)计算,其中π取3、1416。

当公称直径DN或钢材厚度δs超出表4—7得范围时,其外圆周长公差由供需双方在订货技术协议中确定。

8、3、内直径公差

以内直径为对接基准得封头切边后,在直边部分实测等距离分布得4个内直径,取其平均值.内直径公差应符合表4-7得要求.

当公称直径DN或钢材厚度δs超出表8-1得范围时,其内直径公差由供需双方在订货技术协议中确定。

表8—1 封头成形后外圆周长公差或内直径公差

(mm)

公称直径DN钢材厚度δs外圆周长公差内直径公差

8、4、封头圆度

封头切边后,在直边部分实测等距离分布得四个内直径,以实测最大值与最小值之差作为封头圆度。封头得圆度应不大于0、5%DN,且不大于25mm;当δs/DN<0、005,且δs<12mm时,封头得圆度应不大于0、8%DN,且不大于25mm。

当公称直径DN>6000 mm或钢材厚度δs>60 mm时,封头得圆度公差由供需双方在订货技术协议中确定.

8、5、封头总深度

封头切边后,在封头端面任意两直径位置上放置直尺或拉紧钢丝,在直尺或钢丝交叉处垂直测量封头总深度或封头总高度,其公差为(—0、2%~0、6%)DN.

8、6、内表面形状公差

整板成形及先拼板后成形得凸形封头,成形后按封头标准断面形状线向内缩进一定尺寸(视封头大小而定,以不影响测量形状公差为宜)作为间隙样板轮廓线,如图4-12所示。检查时应使样板垂直于待测表面。半球形、椭圆形、碟形、球冠形封头内表面得形状公差应符合以下要求:样板与封头内表面间得最大间隙:外凸不得大于1、25%D i;内凹不得大于0、625%D i。

8、7、直边高度公差

封头得直边部分不得存在纵向皱折。封头切边后,用直尺测量半球形、椭圆形、碟形、平底形与锥形封头得直边高度,当封头公称直径DN≤2000mm时,直边高度h为25mm;当封头公称直径DN>2000mm时,直边高度h为40mm。直边高度公差为(—5%~10%)h.

8、8、成品最小厚度

根据制造工艺确定封头得投料厚度,以确保封头得成品最小厚度不小于设计要求得最小厚度δmin。

封头成形后,应检测封头得成品厚度,具体测厚部位与数量,依封头得形状与规格,可由供需双方订货技术协议确定,但封头上易发生工艺减薄得部位(封头顶部与转角过渡部位等)以及直边部位为必测部位。