品质异常处理流程

品质异常处理流程 Prepared on 22 November 2020

品质异常处理流程

1.目的

为了使品质异常发生时,处理过程有据可依,使重大品质异常在规定的时间内得到有效改善,防止相同的问题重复发生,降低品质成本,确保产品质量符合要求。

2. 适用范围

适用于公司制程控制。

3. 名词释义

品质异常:因制程中出现了品质问题而导致的异常,也称制程异常。

停机:生产线生产出的产品不符合规定要求时或生产线不具备开机条件而已开机时,作停机处理,并下发《品质异常反馈单》。

4. 职责

检验科负责品质异常的反馈与跟进。

责任部门负责对品质异常进行分析、改善与预防及不良品的处理。

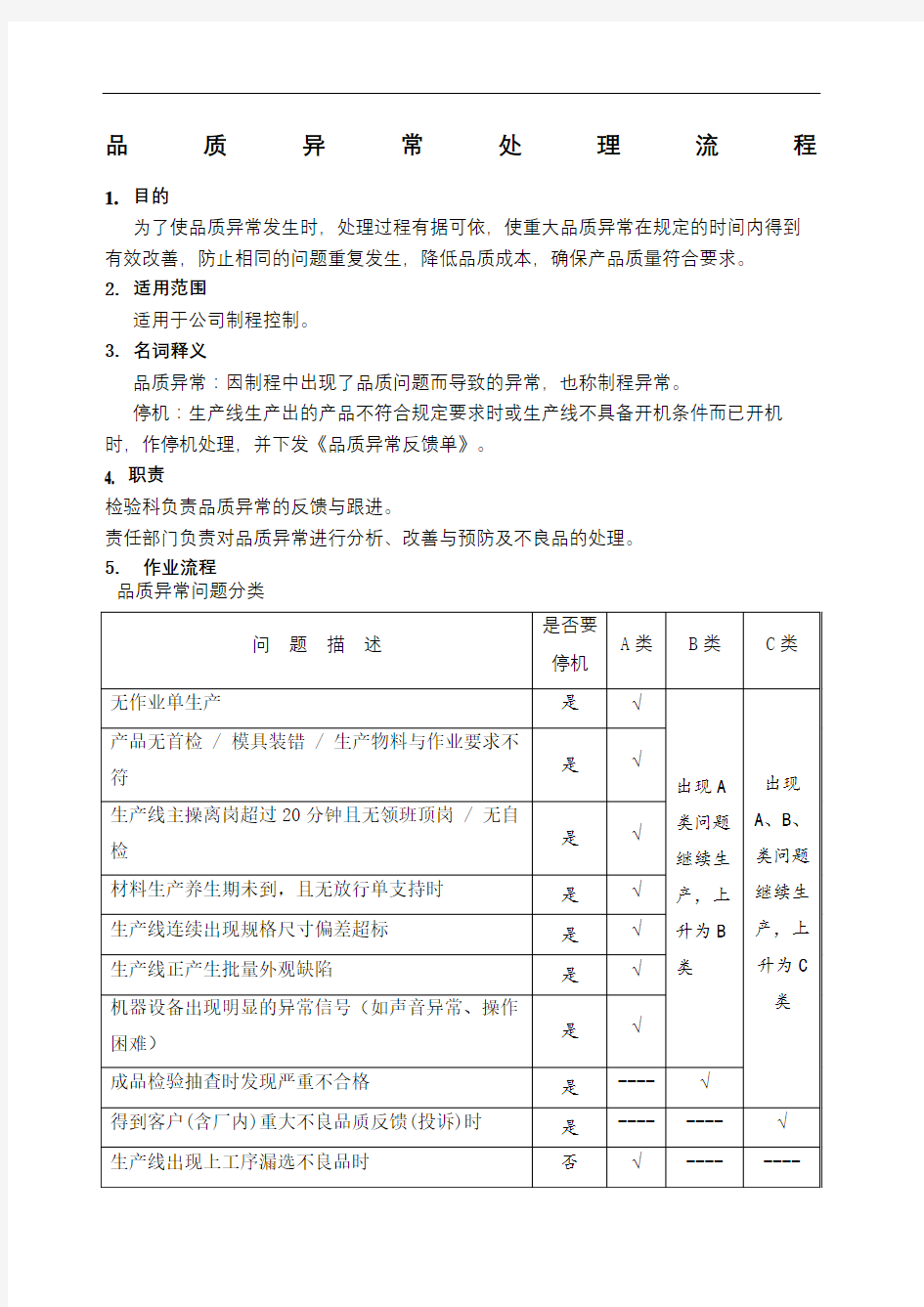

5. 作业流程

品质异常问题分类

异常问题处理流程

5.2.1当出现以上异常情况时,QC迅速对已发现的问题品作好标识并隔离。

5.2.2问题反馈

5.2.2.1发现人员或QC立即向上级或责任部门报告。

5.2.2.2根据本流程的要求填写《品质异常反馈单》并传递到责任部门。

5.2.2.3一般情况发《品质异常反馈单》即可,若某一问题多次发生,或问题较严重,

可能会导致批量不合格或客户重大投诉时。检验科发出《纠正和预防措施处理

单》,要求责任部门改善。

5.2.3异常问题处理

5.2.3.1当缺陷不影响产品的性能(上表不需停机的问题),仅外观不良、非关键尺寸超差

时或问题未最终确认时,在得到检验科长级或厂长同意后,不需要停机,可进一步确认或执行在线分选。

5.2.3.2当生产线出现异常时(上表中需停机的问题),相关人员参照本流程的要求,暂停

有问题的机器或工位的操作。

5.2.4停机的时机

5.2.4.1 出现上表中需要停机时,QC直接下达停机指令,即上述表中所致A类问题,员

工/主操/领班应主动停机。

5.2.4.2 出现需要停机时,QC直接下达停机指令,相关部门不执行的,QC领班跟进处

理。即上升为B类问题。

5.2.4.3 出现需要停机时,QC及 QC领班先后要求停机,相关部门仍不执行的,及时反

馈到检验科长,由检验科长跟进处理,即上述的C类问题。

5.2.5纠正行动

5.2.5.1责任部门收到《品质异常反馈单》后,应立即组织改善,对品质异常问题进行

改进。

5.2.5.2停机后,QC领班、生产领班必须在10分钟内到达事发现场,对存在问题进行

分析,并提出改善措施。

5.2.5.3责任人负责填写反馈单的纠正行动、问题发生的原因,生产领班或部门主管负

责改善对策及问题品的处理方式。并将此单交还给QC领班。

5.2.5.4 QC领班收到回复的反馈单后,交QC做首检,只有首检合格且《品质异常反馈

单》填写完整后,并至少经QC领班确认后方可开机。

5.2.6反馈单的填写

5.2.

6.1 A类问题由QC填写;B类QC领班填写;C类问题由检验科长填写。并注明品

质异常原因,及发现问题的产品名称,生产工序,发生时间,生产设备等。

5.2.

6.2同一条生产线连续两次出现同一问题,在第二次开单时应在《品质异常反馈

单》的原因分析栏中注明。

5.2.

6.3 QC将品质异常有关问题记录在品质异常登记表中。

5.2.7效果跟进

5.2.7.1 跟进责任部门是否在规定时限内回复有效的短期对策和长期对策。

5.2.7.2跟进责任部门是否在规定时间内执行对策。

4.5.7.3 跟进涉及部门相关人员是否积极配合改进措施的实施。

问题品处理

5.3.1发出《品质异常反馈单》后,QC应对隔离的可疑产品进行验证和追查,一般情况

均需检查品质异常前至上次QC检查后生产所有的产品,或按QC领班/检验科长的要求追踪处理。

5.3.2 合格品流入下一工序,不合格品按照不合格品控制程序的要求处理。

5.3.3 需作特采处理的,厂部对特采项目进行评估和内部批准,然后厂长作最终批准和

决定是否需送销售部门的批准。

6 奖惩措施:

当出现A类问题时,对相关责任人处罚30~50元/次,并承担产生不良品返工或降等的责任。

当出现B类问题时,对相关责任人处罚50~100元/次,并承担产生不良品返工或降等的责任。

当出现C类问题时,对相关责任人处罚100~150元/次,并承担产生不良品返工或降等的责任。

内部异常单、反馈单及措施单在48小时内未按期回复,对责任部门主管处罚20元/次。其他事项,参照《质量管理奖惩制度》执行。

6 相关记录

《品质异常反馈单》

《纠正和预防措施单》