紧固件机械性能说明

1)紧固件的含义

商品紧固件材料不用材料钢号,而用性能等级表达。

①碳钢:

a) 碳钢螺栓、螺柱和螺钉在GB/T3098.1-2000《紧固件机械性能螺栓、螺钉和螺柱》中的性能等级的标代号由“·”隔开的两部分数字组成:

第一部分数字(“·”前)表示抗拉强度(σb)的1/100;

第二部分数字(“·”后)表示公称屈服点(σs)或公称规定非比例伸长应力(σp0.2)与公称抗拉强度(σb)比值(屈强比)(σs/σb)的10倍。

这两部分数字的乘积为公称屈服点(σs)或公称规定非比例伸长应力(σp0.2)的10倍。

性能系列为:3.6,4.6,4.8,5.6,5.8,6.8,8.8,9.8,10.9,12.9。

例如:“8.8级”即为公称抗拉强度σb=800MPa,公称屈服点σs=640MPa。

b)螺母在GB/T3098.2-2000《紧固件机械性能螺母粗牙螺纹》中性能等级的标记,当公称高度大于0.8D时,用公称抗拉强度σb的1/100来表示性能等级,性能等级系列为:4,5,6,8,10,12;当公称高度大于或等于0.5D且小于0.8D时(即扁螺母),用“0”及一个数字标记,其中数字表示用淬硬心棒测出的保证应力的1/100,而“0”表示这种螺母组合件的实际承载能力比数字表示的承载能力低,例如:0.4级即公称保证应力400MPa,实际保证应力380MPa。

c)紧定螺钉在GB/T3098.3-2000《紧固件机械性能紧定螺钉》中的性能等级标记代号由数字和字母组成,数字部分表示最低维氏硬度值的1/10,字母H表示硬度,性能等级系列为:14H,22H,33H,45H。例如22H即维氏硬度220。

d)平垫圈的性能等级标记代号由数字和字母组成,数字部分表示最低的维氏硬度值,字母HV表示硬度,性能等级系列为:100HV,140HV,200HV,300HV。例如:140HV即维氏硬度140。

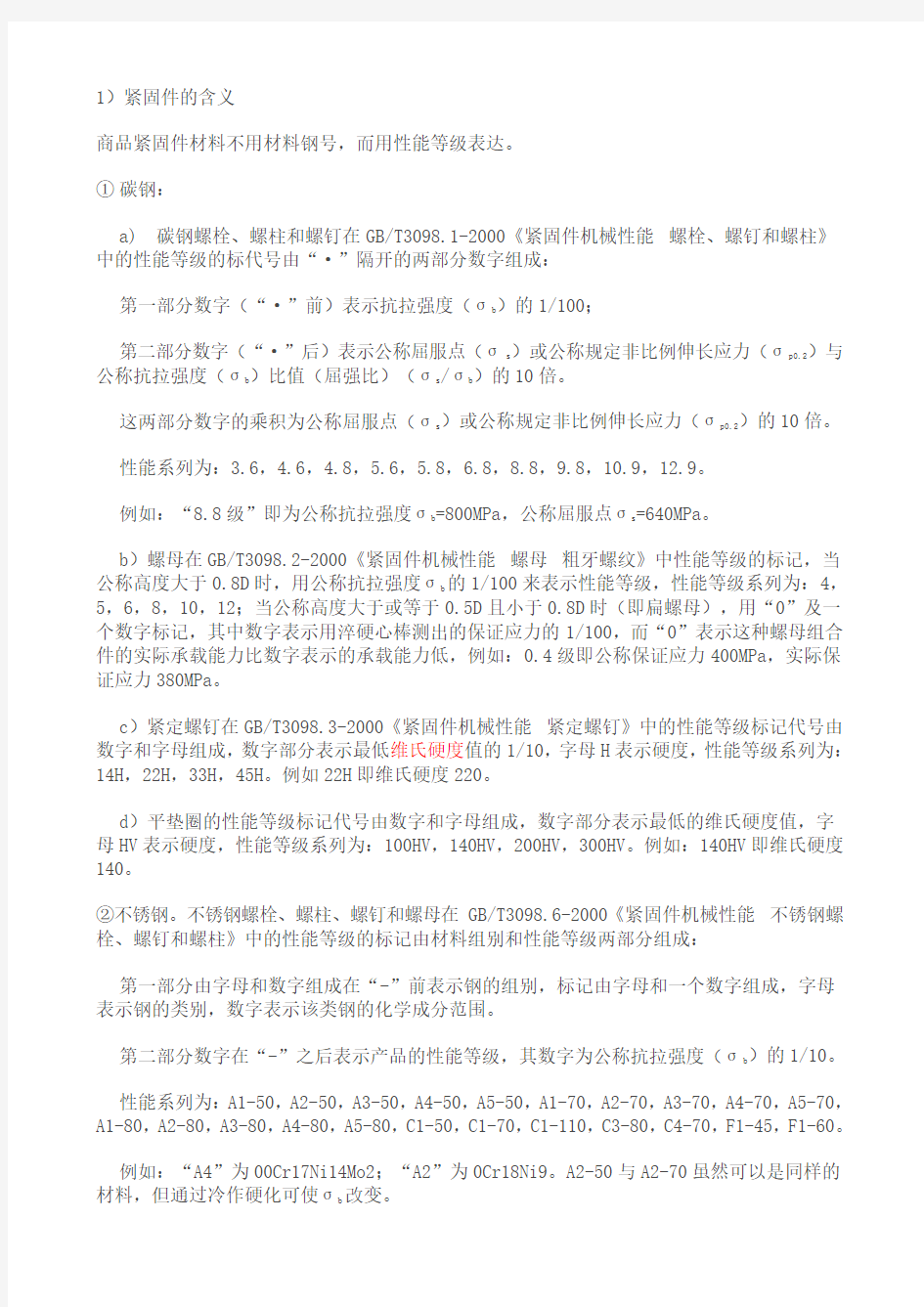

②不锈钢。不锈钢螺栓、螺柱、螺钉和螺母在GB/T3098.6-2000《紧固件机械性能不锈钢螺栓、螺钉和螺柱》中的性能等级的标记由材料组别和性能等级两部分组成:

第一部分由字母和数字组成在“-”前表示钢的组别,标记由字母和一个数字组成,字母表示钢的类别,数字表示该类钢的化学成分范围。

第二部分数字在“-”之后表示产品的性能等级,其数字为公称抗拉强度(σb)的1/10。

性能系列为:A1-50,A2-50,A3-50,A4-50,A5-50,A1-70,A2-70,A3-70,A4-70,A5-70,A1-80,A2-80,A3-80,A4-80,A5-80,C1-50,C1-70,C1-110,C3-80,C4-70,F1-45,F1-60。

例如:“A4”为00Cr17Ni14Mo2;“A2”为0Cr18Ni9。A2-50与A2-70虽然可以是同样的材料,但通过冷作硬化可使σb改变。

平垫圈性能等级的标记代号由字母和数字组成,字母表示材料类别,数字部分表示最低的维氏硬度值。性能等级系列为:A140,A200,A350。例如:A140即奥氏体不锈钢维氏硬度大于或等于140。

不锈钢材料的类别、组别、参考材料牌号

2)商品紧固件在管法兰中的使用限制条件。

高温、剧烈循环场合或PN≥16.0MPa的高压条件下应选用全螺纹螺柱。

a)商品级六角螺栓在下列情况限制使用:

PN>1.6MPa;

剧烈循环场合;

半金属或金属垫片场合;

易燃、易爆及毒性危害程度较大。

b)商品级双头螺柱及螺母在下列情况下限制使用:

PN>4.0MPa;

剧烈循环场合;

半金属或金属垫片场合。

3)螺栓(柱)的硬度(布氏硬度HB)应比螺母高20~30,相同强度级别的材料可以通过不同热处理状态实现。

4)高温下操作时连接用的螺栓,法兰应采用耐热钢或抗蠕变钢。

5)对于奥氏体钢法兰的连接螺栓(柱)、螺母材料,当工作温度t≤100℃时,一般允许采用碳钢制造,当工作温度100℃<t<300℃时,其材料由验算确定。当工作温度t≥300℃时,法兰连接螺栓(柱)、螺母必须采用与法兰线膨胀系数相近的材料。

6)低温压力容器用螺栓(柱)等紧固件不得采用一般的铁素体商品紧固件。符合低温低应力工况的压力容器,当其调整后的设计温度等于或高于-20℃时,可不受此限制。

7)紧固件用配套螺母允许使用一般的商品螺母,但使用温度应不低于-40℃。8)设计温度不低于-100℃的铁素体钢容器,应采用铁素体钢紧固件。设计温度低于-100℃的奥氏体钢容器,应采用奥氏体钢紧固件。

9)符合GB/T3098.6《紧固件机械性能—不锈钢螺栓、螺钉、螺柱和螺母》A2级的奥氏体钢商品紧固件可使用至不低于-40℃的低温压力容器。

10)商品级紧固件不宜使用于介质毒性程度为极度、高度危害及三类容器。

11)螺柱用钢材使用温度低于或等于-20℃时,应进行使用温度下的低温冲击试验。

12)用于使用温度低于或等于0℃至大于-20℃的螺栓及螺母材料40MnB、40MnVB应进行使用温度下的冲击试验,冲击功最低值A KV≥27J。

维氏硬度

代号:HV

单位:kgf/mm2

简介:维氏硬度英文词条名:Vickers-hardness 表示材料硬度的一种标准。由英国科学家维克斯首先提出。以49.03~980.7N的负荷,将相对面夹角为136°的方锥形金刚石压入器压材料表面,保持规定时间后,用测量压痕对角线长度,再按公式来计算硬度的大小。它适用于较大工件和较深表面层的硬度测定。维氏硬度尚有小负荷维氏硬度,试验负荷1.961~<49.03N,它适用于较薄工件、工具表面或镀层的硬度测定;显微维氏硬度,试验负荷<1.961N,适用于金属箔、极薄表面层的硬度测定。

HV-适用于显微镜分析。维氏硬度(HV) 以120kg以内的载荷和顶角为136°的金刚石方形锥压入器压入材料表面,用材料压痕凹坑的表面积除以载荷值,即为维氏硬度值(HV)。

计算公式为:

维氏硬度计算公式

P为载荷,如10kg。d为压痕对角线长度(mm)。HV10

维氏硬度计测量范围宽广,可以测量目前工业上所用到的几乎全部金属材料,从很软的材料(几个维氏硬度单位)到很硬的材料(3000个维氏硬度单位)都可测量。

测试样图:

陶瓷抛光样品压痕光学显微镜照片(对角线d)

布氏硬度

(Brinell Hardness)

布氏硬度范围:

范围为8~650HBW

布氏硬度的测定原理是用一定大小的试验力F(N),把直径为D(mm)的淬火钢球或硬质合金球压入被测金属的表面(图1),保持规定时间后卸除试验力,用读数显微镜测出压痕平均直径d (mm),然后按公式求出布氏硬度HB值,或者根据d 从已备好的布氏硬度表中查出HB值。

这里公式错误,应该再乘以2,h=括号内的1/2。

由于金属材料有硬有软,被测工件有厚有薄,有大有小,如果只采用一种标准的试验力F和压头直径D,就会出现对某些工件和材料的不适应的现象。因此,在生产中进行布氏硬度试验时,要求能使用不同大小的试验力和压头直径,对于同一种材料采用不同的F和D进行试验时,能否得

到同一的布氏硬度值,关键在于压痕几何形状的相似,即可建立F和D的某种选配关系,以保证布氏硬度的不变性。

国家标准(GB231-84)规定布氏硬度试验时,常用的0.102F/D的比例为30、10、2.5三种,根据金属材料的种类、试样硬度范围和厚度的不同,按下表(布氏硬度试验规范)选择试验压头(钢头)的直径D、试验力F及保持时间。

GB/T95-2002平垫圈C级硬度等级为100HV 适用于性能等级至6.8级、产品等级为C级的六角头螺栓和螺钉;性能等级至6级、产品等级为C级的六角螺母;表面淬硬的自挤螺钉。当用于夹紧软材料零件或者工件上大的螺栓通孔时,使用者应校验本类型垫圈的适用性。

GB/T96.1-2002大垫圈A级硬度等级为200HV和300HV 符合本标准的垫圈适用于夹紧软材料零件或者工件上大的螺栓通孔。

硬度等级为200HV级的垫圈适用于性能等级至8.8级、产品等级为A级和B级的六角头螺栓和螺钉;性能等级至8级、产品等级为A和B级的六角螺母;不锈钢及类似化学成分的六角头螺栓、螺钉和六角螺母;表面淬硬的自挤螺钉。硬度等级为300HV级的垫圈适用于:性能等级至10.9级、产品等级为A和B 级的六角头螺栓和螺钉;性能等级至10级、产品等级为A和B级的六角螺母。

GB/T96.2-2002大垫圈C级硬度等级为100HV产品等级为C级符合本标准的点群适用于夹紧软材料零件或者工件上大的螺栓通孔。但对后者应校验垫圈厚度的适用性。

硬度等级为100HV的垫圈适用于性能等级至6.8级、产品等级为C级的六角头螺栓和螺钉;性能等级至6级、产品等级为C级的六角螺母;表面淬硬的自挤螺钉。

GB/T97.1-2002平垫圈A级硬度等级为200HV和300HV级、产品等级为A级当用于夹紧软材料零件或者工件上大的螺栓通孔时,使用者应校验这类垫圈的适用性。

硬度等级为200HV级的垫圈适用于:性能等级至8.8级、产品等级为A和B级的六角头螺栓和螺钉;性能等级至8级、产品等级为A和B级的六角螺母;不锈钢及类似化学成分的六角头螺栓、螺钉和六角螺母;表面淬硬的自挤螺钉。

硬度等级为300HV级的垫圈适用于:性能等级至10.9级、产品等级为A和B级的六角头螺栓和螺钉;性能等级至10级、产品等级为A和B级的六角螺母。

标准紧固件概述

标准紧固件概述 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

紧固件指能够起紧固作用的零件。 螺纹紧固件是指带有螺纹的紧固件,是根据一定的尺寸制造的,它通过外螺纹和内螺纹的相互配合来发挥其基本功能,我们正是利用螺纹紧固件具备的这种功能,使螺纹紧固件在物体与物体的连接和紧固上,以及物体的移动等方面起到很大作用。 紧固件不仅包括螺纹紧固件,还有垫圈、铆钉、销等。 1、螺纹的分类 根据用途可把螺纹分成四类 ①紧固螺纹,包括普通螺纹;过渡配合螺纹;过盈配合螺纹;小螺纹;MJ螺纹 ②传动螺纹,包括梯形螺纹;锯齿形螺纹;方形螺纹。 ③管螺纹,55°牙型角的管螺纹;60°牙型角的管螺纹;米制锥螺纹;干密封管螺纹。 ④专用螺纹,包括光学仪器用螺纹;锻钢阀门用短牙梯形螺纹;机床梯形螺纹丝杠;石油螺纹;气瓶螺纹等等。 2、螺纹的加工方法:滚压、磨削、切削三种方式。 3、螺纹的标注方法: 例如:M 10×1 LH –7H-L M表示普通螺纹特征代号;10×1表示公称直径×螺距,粗牙不注螺距;LH表示左旋螺纹代号,右旋螺纹不注出旋向代号;7H表示公差带代号;L表示旋合长度组别代号。中等长度不注出组别代号,特殊需要时注出具体长度值。 一、紧固件的种类 紧固件一般包括: 螺钉、螺栓、螺母等螺纹紧固件 垫圈、铆钉、销等非螺纹紧固件 1、编号规则

标准件的编号应依照标准CACBW-7,主要有以下7个部分组成。 1汽车标准件的代号 2类别代号、组别代号 3尺寸规格代号 4材料、机械性能等级和热处理代号 5覆盖层代号 6全螺纹代号 7涂胶代号 具体内容如下: 1、汽车标准件的代号。标准件特征代号有Q或CQ、T三种形式 2、类别代号、组别代号。 第一位数字: 1—螺栓类 2—螺钉类 3—螺母类 4—垫圈、挡圈、铆钉 5—开口销、销、键 6—螺塞、管接件、环箍夹片 7—润滑件、密封件、连接件 8—空号 9—其他。 第二位数字为标准件的组别代号。 第三位数字为标准件的分组号,对于螺纹件其偶数表示粗牙,奇数表示细牙;管螺纹例外。 3、尺寸规格代号。 螺栓、螺钉、铆钉、销及销钉等以“螺纹直径”或“杆径”和“长度”表示。直径为一位时,应在左边加“0”定位,长度是几位就写几位。 螺母以螺纹直径表示,并以两位数定位,若螺纹直径为一位数字时,应在左边加“0”定位。 垫圈、挡圈等均以相应联接的螺纹或轴孔直径表示,当直径为一位数字时在左边加“0”定位。两位以上照实书写。

铆接工艺规范

1.目的 本规程规定了铆接工艺要求及质量标准 2.适用范围 本操作指导适用于本公司在制产品的铆螺母、压铆螺母、拉铆钉的铆接工序 3.铆接工艺要求 3.1拉铆 拉铆操作的主要工艺过程是:首先根据铆钉芯棒直径选定铆枪头的孔径,并调整导管位置,用螺母锁紧,然后将铆钉穿入钉孔,套上拉铆枪,夹住铆钉芯棒,枪端顶住铆钉头部,开动铆枪,依靠压缩空气产生的向后拉力,使芯棒的凸肩部分对铆钉形成压力,铆钉出现压缩变形并形成铆钉头,同时,芯棒由于缩颈处断裂而被拉出,铆接完成。 3.1.1拉铆螺母 又称铆螺母,拉帽,瞬间拉帽,用于各类金属板材、管材等制造工业的紧固领域,目前广泛地使用在汽车、航空、铁道、制冷、电梯、开关、仪器、家具、装饰等机电和轻工产品的装配上。 为解决金属薄板、薄管焊接螺母易熔,攻内螺纹易滑牙等缺点而开发,它不需要攻内螺纹,不需要焊接螺母、铆接牢固效率高、使用方便。 3.1.2拉铆螺母分类 3.1.2.1种类:有通孔的平头、小头、六角不锈钢铆螺母,有盲孔的平头、小头、六角不锈钢 铆螺母. 3.1.2.2拉铆螺母的头型见下表 3.1.3拉铆螺母作业指导

3.1.3.1熟悉图纸和工艺要求,对拉铆螺母型号规格进行确认,并检查要铆工件。确认好铆接用的工具和设备并对场地进行清理。 3.1.3.2基材材料板厚和底孔尺寸确认 在正式拉铆螺母前,必须确认板材的底孔尺寸是否合符各型号底孔尺寸要求。如果不能满 足要求,停止拉铆作业。具体拉铆螺母底孔尺寸见下表一: 表一:拉铆螺母底孔尺寸要求 3.1.3.3调节铆枪 使用前检查拉铆枪是否完好,检查气动枪的气压是否符合说明的最低标准。进行拉杆与风动拉铆枪装配,根据铆螺母的长度不同,调节拉杆的装入长度,以拉杆到达铆螺母最后 2~3扣螺纹为合适。同时调节拉杆行程,检测拉伸长度是否合适(根据附表二),未达到拉伸长度要求时,应调节行程,直到符合拉伸长度要求,再进行批量操作。 表二:铆螺母拉铆后收缩长度表 3.1.3.4 将拉铆螺母放入底孔中,放入时只能用手轻松放入,不能用其他工具将其强行敲入。安装时,铆螺母至少突出工件0.1mm。安装完成后进行铆接。铆枪必须与工件表面垂直,并且枪头与工件压紧。拉铆后检测收缩量 3.1.4检验 3.1. 4.1检测拉铆螺母拉铆后收缩长度(按表二) 3.1. 4.2检测拉铆螺母的扭矩(按表三) 表三:拉铆螺母的扭矩表

紧固件国家标准手册

紧固件国家标准手册 丝规格M2 M2.5 M3 M4 M5 标准扭力 1.6~2 3~4 6~7.5 14.5~18 28~35 (kgf?cm) ○自攻牙螺丝 螺丝规格 1.7 2 2.3 2.6 3 3.5 标准扭力 1.5 3 3 3 4 4 Min. Max. Min. Max. ! [ X" m. r9 X2 }; k: V 1 M1.0 0.15 0.20 0.08 0.10 2 M1.1 0.22 0.29 0.11 0.14 / Y; W) D2 P4 s+ ^9 E 3 M1.2 0.32 0.42 0.16 0.21 4 M1.4 0.48 0.62 0.24 0.31 5 M1. 6 0.70 0.91 0.35 0.46 6 E0 R8 S5 Q 7 o1 M/ l 6 M1.8 1.10 1.43 0.55 0.72 7 M2.0 1.50 1.95 0.75 0.98 8 M2.2 2.00 2.60 1.00 1.30 9 M2.5 3.20 4.16 1.60 2.08 10 M3.0 5.00 6.50 2.50 3.25 11 M3.5 6.50 8.45 3.25 4.23 9 `- d3 R ?) s, L+ z5 t( T 12 M4.0 14.00 18.20 7.00 9.10 13 M4.5 20.50 26.65 10.25 13.33 14 M5.0 29.00 37.70 14.50 18.85 15 M6.0 49.00 63.70 24.00 31.20 第一部分基础知识 第一章度量 当今世界上长度计量单位主要有两种,一种为公制,计量单位为米(m)、厘米(cm)、毫米(mm)等,在欧州、我国及日本等东南亚地区使用较多,另一种为英制,计量单位主要为英寸(inch),相当于我国旧制的市寸,在美国、英国等欧美国家使用较多。 1、公制计量:(10进制) 1m =100 cm=1000 mm 1 cm

标准件选用手册(2015版)

标准件选用手册

目次 1紧固件产品分类 (1) 1.1按大类分 (1) 1.2螺栓连接的分类 (1) 1.2.1按受力形式分类 (1) 1.2.2根据安装状态分类 (1) 1.2.3按产品等级分类 (2) 1.3按采用产品的螺纹分类 (2) 1.4按螺栓材料与性能等级分类 (2) 1.5高强度螺栓简单分类 (2) 2紧固件常用螺纹 (2) 2.1基本尺寸 (2) 2.2普通螺纹公差与配合的选用 (2) 2.3普通螺纹的标记 (5) 2.4自攻(含锁紧)螺钉用螺纹、螺杆螺纹 (5) 2.4.1自攻螺钉用螺纹 (5) 2.4.2自攻锁紧螺钉的螺杆粗牙普通螺纹系列 (6) 3紧固件的机械性能 (6) 3.1螺栓、螺钉、螺柱的机械性能 (6) 3.1.1适用范围 (6) 3.1.2 螺栓、螺钉、螺柱的性能等级 (6) 3.1.3 材料和热处理、回火温度 (6) 3.1.4 螺栓、螺钉和螺柱的机械和物理性能 (7) 3.1.5 粗牙螺纹最小拉力载荷 (8) 3.1.6 粗牙螺纹保证载荷 (9) 3.1.7 细牙螺纹最小拉力载荷 (10) 3.1.8 细牙螺纹保证载荷 (11) 3.2螺母(粗牙、细牙)的机械性能 (12) 3.2.1 适用范围 (12) 3.2.2 螺母粗牙螺纹的性能等级 (12) 3.2.3 螺母细牙螺纹的性能等级 (17)

3.3 自攻螺钉 (20) 3.3.1金相与硬度 (20) 3.3.2机械性能 (21) 3.4抽芯铆钉 (21) 3.4.1机械性能等级 (21) 3.4.2机械性能 (22) 3.5 蝶形螺母保证扭矩 (22) 4 紧固件的连接方式选用 (22) 4.1紧固件的连接特性及基本要求 (22) 4.1.1紧固件连接的受力和传力方式 (22) 4.1.2紧固件连接的失效形式 (23) 4.1.3紧固件连接设计的基本要求 (23) 4.2螺栓连接的预紧 (23) 4.2.1预紧的目的 (23) 4.2.2预紧力的确定 (23) 4.2.3拧紧力矩 (24) 4.2.3.1拧紧力矩的计算 (24) 4.2.3.2紧固件的拧紧扭矩 (24) 4.2.4预紧力的控制方法 (27) 4.3螺纹连接的防松 (27) 5紧固件的选用原则 (27) 5.1正确选择紧固件的外形 (27) 5.2选用适合的精度等级 (28) 5.3选择适用的紧固件材料 (28) 5.4选用合适的表面处理方法 (29) 6标准件选用范围及标注 (29) 6.1标准件分类 (29) 6.2标准件明细 (29) 6.3标准件的选用范围 (29)

PCBA制程能力技术规范V1.0

PCBA制程能力技术规范 ____________________________________________________________________________________

修订信息表

目录 前言 (4) 1.目的 (5) 2.适用范围 (5) 3.引用/参考标准或资料 (5) 4.名词解释 (5) 4.1 一般名词 (5) 4.2 等级定义 (5) 5.规范简介 (6) 6.规范内容 (6) 6.1 通用要求 (6) 6.1.1 文件处理 (6) 6.1.2 工艺材料 (6) 6.1.2.1 指定材料 (6) 6.1.2.2 推荐材料 (7) 6.1.3 常规测试能力 (7) 6.1.4 可靠性测试能力 (7) 6.2 工序工艺能力 (8) 6.2.1 器件成型 (8) 6.2.2 烘板 (9) 6.2.3 印刷 (9) 6.2.4 点涂 (9) 6.2.5 贴片 (9) 6.2.6 自动插件 (11) 6.2.7 回流焊 (11) 6.2.8 波峰焊 (12) 6.2.9 手工焊 (14) 6.2.10 压接、铆接 (14) 6.2.11 超声波焊接 (14) 6.2.12 超声波清洗(可选) (14) 6.2.13 清洁 (14) 6.2.14 点固定胶 (14) 6.2.15 Bonding (14) 6.2.16 返修 (15) 6.2.17 表面涂覆 (15) 6.2.18 分板 (15) 6.2.19 灌封 (17) 6.2.20 磁芯粘结能力 (17) 6.2.21 检验 (18) 6.3 成品性能 (18) 6.3.1 抽样检验 (18) 6.3.2 技术指标 (18)

紧固件标准大全

紧固件标准大全 螺柱常用国家标准 GB27六角头铰制孔用螺栓 GB70内六角园柱头螺钉 GB798活节螺栓(粗制) GB799地脚螺栓(粗制) GB897、GB898、GB899、GB900双头螺柱 GB901等长双头螺柱GB953等长双头螺柱(粗制) GB5780六角头螺栓——C级 GB5781六角头螺栓——全螺纹—C级 GB5782六角头螺栓——A、B级 GB5783六角头螺栓——全螺纹—A、B级 GB5784六角头螺栓——细杆—B级 GB5785六角头螺栓——A、B级 GB5786六角头螺栓——细牙—全螺纹—A、B级 GB5787六角法兰面螺栓——B级 GB5788六角法兰面螺栓——细杆—B级 GB5789六角法兰面螺栓——加大系列—B级 GB5790六角法兰面螺栓—加大系列—细杆—B级 GB1228大六角头螺栓(钢结构用高强度) 螺栓螺柱企标、部标外标 HG20613钢制管法兰用紧固件标准(美洲体系) HG20634钢制管法兰用紧固件标准(欧洲体系) SHJ404-88管法兰用紧固件(中石化公司) HGJ75-91化工机械部标准(螺栓、螺柱、螺母) HGJ524-91/A1-1化学工业部标准(公制管用,U型螺栓) HGJ524-91/A1-2化学工业部标准(英制管用,U型螺栓) HGJ524-91/A2-1化学工业部标准(公制管用,带角钢U型螺栓)HGJ524-91/A5-1化学工业部标准(公制管用、基准型双头螺栓管夹)

HGJ524-91/A7-1化学工业部标准(保温管用、三螺栓管夹)HGJ524-91/A8-1化学工业部标准(支杆用、三螺栓管夹) HGJ524-91/A9-1化学工业部标准(公制管用、双排螺栓管夹)HGJ524-91/A10-1化学工业部标准(公制管用、四螺栓管夹)HGJ524-91/A12-1化学工业部标准(保冷管用、管卡) HGJ524-91/A13-1化学工业部标准(保冷管用、双螺栓管夹)HGJ524-91/A14-1化学工业部标准(保冷管用、四螺栓管夹)HGJ524-91/A16-1化学工业部标准(吊环型吊杆) HGJ524-91/A19化学工业部标准(U型吊耳) GD0531水利电力部标准(双头螺柱) GD0532水利电力部标准(六角螺栓) H15化工机械部标准(拧入式用双头螺栓) H16化工机械部标准(等长双头螺柱) JB1164-73机械部标准(压力容器用等长双头螺柱) JB9-59机械部标准(光双头螺柱) JB2773机械部标准(Pg160-320kg/cm2双头螺柱) JB2774机械部标准(Pg160-320kg/cm2阶端双头螺柱) JB4707机械部标准(等长双头螺柱) SY10-76上海压力容器厂标准(阶端双头螺柱) SY11-76上海压力容器厂标准(双头螺柱) 871G1-4南化集团设计院标准(锚固螺栓尺寸表M16-M36) 871G1-5南化集团设计院标准(锚固螺栓尺寸表M39-M100) DIN931-70德国标准(六角头螺栓) DIN2510/3-74德国标准(拧入式—L、K、KU、Z双头螺柱) DIN2510/4-74德国标准(拧入式—GH、P、Q、RS双头螺柱)ASNI/ASMEB18.2.1美国标准(六角头螺栓、螺柱)螺母国家标准GB41Ⅰ型六角螺母——C级 GB6170Ⅰ型六角螺母——A、B级 GB6171Ⅰ型六角螺母—细牙—A、B级 GB6172六角薄螺母——A、B级—倒角 GB6173六角薄螺母——细牙—A、B级

冷镦机的加工工艺

冷镦机的加工工艺、机构及其工作原理 冷镦机是以墩为主专门用来批量生产螺母螺栓等紧固件的专用设备。本文从冷镦工艺、冷镦机机构及其工作原理全面解读螺丝打头冷镦机。 冷镦机是以墩为主专门用来批量生产螺母螺栓等紧固件的专用设备。世界上最早的冷镦机源自于德国。当时开发冷镦机的目的主要是为了二次大战时大量制造子弹壳。 打头机,又称为装扣机、包头机、扎头机。最早是由台湾引进过来的。现在已经普遍由国内生产。打头机属于冷镦设备,一般用来制造螺栓、螺母、铁钉、铆钉和钢球等零件称为螺丝打头冷镦机。 螺丝打头冷镦机(图1) 冷镦工艺 (1)根据金属塑变理论,在常温下对金属坯料施加一定的压力,使之在模腔内产生塑变,按规定的形状和尺寸成型。

(2)必须选优质“塑变”良好的金属材料,如铆螺钢,其化学成分和机械性能有严格的标准。 (3)冷镦螺栓、螺母成型机械已有多型号、多系列的机种。设备性能可靠、效率高、产品质量稳定。 (4)产品成型镦锻力大,配置动力在,设备一次投入大。因此生产规格M24以下最为经济。 (5)有较好的表面质量,较高的尺寸精度。因在镦锻过程中存在着冷作硬化,变形量不宜太大。减少开裂。 (6)冷镦工艺适用范围于批量大、各类规格的产品,这样才能降低成本。 现代的冷镦机已经由过去的简单两工位增加至多工位目前国内较新的品种有5模6模6模加长型冷镦机。 自动冷镦机工作原理 就是利用金属的塑性,采用冷态力学进行施压或冷拔,达到金属固态变形的目的。在室温下把棒材或线材的顶部加粗的锻造成形方法。冷镦主要用於制造螺栓、螺母、铁钉、铆钉和钢球等零件。锻坯材料可以是铜、铝、碳钢、合金钢、不锈钢和钛合金等,材料利用率可达80~90%。冷镦多在专用的冷镦机上进行,便於实现连续、多工位、自动化生产。 冷镦螺栓的典型工序(图2) 在冷镦机上能顺序完成切料、镦头、聚积、成形、倒角、搓丝、缩径和切边等工序。生产效率高,可达300件/分以上,最大冷镦工件的直径为48毫米。棒料由送料机构自动送进一定长度,切断机构将其切断成坯料,然后由夹钳传送机构依次送至聚积压形和冲孔工位进行成形。

紧固件检验规范

出厂检验规范 1、引言 1.1本规范适用于本公司生产的标准紧固件的出厂检验 1.2每个紧固件都应当符合相应标准的全部规定,但这在大量生产中总是部可能的,根据紧固件的功能和应用,将全部符合标准的和不完全符合标准的紧固件截然分开是不必要的,也是不经济的。 2 引用标准 下列规范所包含的条文,通过在本规范中引用而构成为本规范的条文,本规范实施时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB196-81普通螺纹基本尺寸 GB197-81普通螺纹公差与配合 GB3103.1-82紧固件公差螺柱、螺钉和螺母 GB1237-88紧固件的标记方法 GB3098.1-82紧固件机械性能螺栓、螺柱和螺钉 GB3098.6-82紧固件机械性能不锈钢螺栓、螺钉、螺栓和螺母 GB90-85紧固件验收检查标志与包装 GB5779.1-86紧固件表面缺陷——螺栓、螺钉和螺栓——一般要求 3 尺寸检验要求 3.1 AQL的确定 3.1.1六角螺栓: a.本厂公差等级为B级,AQL分别为: 对边宽度、对角尺寸、螺纹通规、螺纹止规均为1.0;头下圆角半径 1.5;其他所有项目2.5. 3.1.3双头螺柱: a.当公差等级为B级,AQL分别为: 对边宽度、对角尺寸、螺纹通规、螺纹止规均为1.0;其他所有项目:2.5. 3.2检查比例(LQ10/AQL)的确定。 按生产者风险不大于5%的抽样方案定LQ10/AQL值为6.2(生产者风险等于5%) 3.3检查项目 3.3.1六角螺栓 a. B级公差等级的主要项目——对边宽度(S),对角尺寸(e),头下圆角半径rmin,螺纹通规,螺纹止规; c. B级公差等级的次要项目——头厚(K),无纹处直径(ds),螺纹长度(b),

规范 常用螺栓的标准及规格表

常用螺栓的标准及规格表 国家标准规定了螺纹规格为M3~M64,A和B级的六角头螺栓.A级用于D<=24和L<=10D或L<=150mm(按较小值)的螺栓;B级用于D>24或L>10D或L>150(按较小值)的螺栓 外六角螺栓尺寸规格(如图) 钢结构连接用螺栓性能等级分 3.6、4.6、4.8、5.6、6.8、8.8、9.8、10.9、12.9等10余个等级,其中8.8级及以上螺栓材质为低碳合金钢或中碳钢并经热处理(淬火、回火),通称 为高强度螺栓,其余通称为普通螺栓。螺栓性能等级标号有两部分数字组成,分别表示螺 栓材料的公称抗拉强度值和屈强比值。 例如,性能等级 4.6级的螺栓,其含义是: 1、螺栓材质公称抗拉强度达400MPa级; 2、螺栓材质的屈强比值为0.6; 3、螺栓材质的公称屈服强度达400×0.6=240MPa级

性能等级10.9级高强度螺栓,其材料经过热处理后,能达到: 1、螺栓材质公称抗拉强度达1000MPa级; 2、螺栓材质的屈强比值为0.9; 3、螺栓材质的公称屈服强度达1000×0.9=900MPa级 螺栓性能等级的含义是国际通用的标准,相同性能等级的螺栓,不管其材料和产地的区别,其性能是相同的,设计上只选用性能等级即可。 常用螺丝规格表 类别规格牙距 成品外径线径 类 别 规格 牙数 (每 英 寸) 成品外径线径最大最小±0.02mm 最大最小±0.02mm 国 标 粗 牙60° M1.4 0.30 1.38 1.34 1.16 英 制 粗 牙 55° 1/8 40 3.145 3.03 2.70 M1.7 0.35 1.68 1.61 1.42 5/32 32 3.945 3.795 3.38 M2.0 0.40 1.98 1.89 1.68 3/16 24 4.732 4.592 4.00 M2.3 0.40 2.28 2.19 1.98 1/4 20 6.32 6.165 5.45 M2.5 0.45 2.48 2.38 2.15 5/16 18 7.905 7.737 6.94 M3.0 0.50 2.98 2.88 2.60 3/8 16 9.49 9.312 8.40 M3.5 0.60 3.47 3.36 3.02 7/16 14 11.07 10.88 9.84 M4.0 0.70 3.98 3.83 3.40 1/2 12 12.66 12.46 11.22 M4.5 0.75 4.47 4.36 3.88 9/16 12 14.25 14.04 12.81 M5.0 0.80 4.98 4.83 4.30 5/8 11 15.83 15.61 14.27 M6.0 1.00 5.97 5.82 5.18 美 制 粗 牙 60° 4# 40 2.824 2.695 2.37 M7.0 1.00 6.97 6.82 6.18 5# 40 3.154 3.026 2.69 M8.0 1.25 7.96 7.79 7.02 6# 32 3.484 3.333 2.91 M9.0 1.25 8.96 8.79 8.01 8# 32 4.142 3.991 3.57 M10 1.50 9.96 9.77 8.84 10# 24 4.8 4.618 4.05 M11 1.50 10.97 10.73 9.84 12# 24 5.461 5.279 4.70 M12 1.75 11.95 11.76 10.7 1/4 20 6.322 6.117 5.45 M14 2.00 13.95 13.74 12.5 5/16 18 7.907 7.687 6.93 M16 2.00 15.95 15.74 14.5 3/8 16 9.491 9.254 8.40 M18 2.50 17.95 17.71 16.2 7/16 14 11.08 10.82 9.83 M20 2.50 19.95 19.71 18.2 1/2 13 12.66 12.39 11.32 国 标 细 牙60° M4.0 0.50 3.97 3.86 3.58 9/16 12 14.25 13.96 12.80 M4.5 0.50 4.47 4.36 4.07 5/8 11 15.83 15.53 14.26 M5.0 0.50 4.97 4.86 4.57 美 制 粗 牙 60° 4# 48 2.877 2.713 2.44 M6.0 0.75 5.97 5.85 5.41 5# 44 3.157 3.036 2.73 M7.0 0.75 6.97 6.85 6.41 6# 40 3.484 3.356 3.02 M8.0 1.00 7.97 7.83 7.24 8# 36 4.145 4.006 3.63 M9.0 1.00 8.97 8.83 8.24 10# 32 4.803 4.651 4.23 M10 1.00 9.97 9.82 9.23 12# 28 5.461 5.296 4.81 M10 1.25 9.96 9.81 9.07 1/4 28 6.324 6.16 5.68

紧固件检验规范标准

紧固件检验规 文件编号: 版次: 编制: 审核: 批准: 受控状态: 发布日期: 2011 年 7月 30 日实施日期: 2011 年 7月 30 日

紧固件检验规 1 目的 为了确保本公司采购的紧固件符合技术设计的要求,特制订本检验规,采购人员与检验人员需依此检验规进行采购和验收。 2 围 本检验规规定了本公司采购的各种标准紧固件(包括螺钉、螺栓、螺母、垫圈、自攻螺钉等)的技术要求、测试方法、验收规则。 3 职责 检验员:负责依据检验规及相关产品规格资料执行各项检验。 采购人员:负责依本规的质量要求进行产品的采购。 质量部经理:负责审批相关检验记录表,协调处理质量异常问题。 4 工作程序 4.1 操作者资格 经公司培训、考核合格,取得质量检验员任职资格,了解紧固件的相关术语及要求。 4.2 检测设备及工具 游标卡尺(0.02mm) 1 六角搬手 1套 4.3 测试条件 典型环境温度:;20℃—30℃ 典型环境湿度:30%—60% 4.4 检验项目、技术要求及测试方法 4.4.1 质量说明文件 目测法检查,要求送检产品应附有相应的“产品合格证”或“检测记录”。“检测记录”中测试数据应在其相应规允许围并结论合格。 4.4.2产品型号、数量 目测法检查,要求根据装相单中填写的规格型号和数量描述情况查验实物应与送检单描述一致。 4.4.3产品包装

目测法检查,要求产品、外包装完好无破损、无碰撞或淋雨现象,标识清晰。 4.4.4外观、性能技术要求、缺陷分类及测试方法 4.4.4.1外观表面质量、缺陷分类及测试方法 外观表面质量、缺陷分类及测试方法见表1。 序 号 检验项目技术要求 测试方法 及工具 缺陷分类 MAJ MIN 1 包装不允许混入其它不同品种、规格或半成品 目测法 √ 2 镀层有镀层产品镀层应完整、无漏镀、浮锈√ 3 表面 产品应清洁,无油污、金属屑、毛刺√ 无烂牙、螺纹异常√ 表面无裂缝、爆裂、在拐角上不允许有皱纹√ 不影响使用的凹痕(凹痕深度不得超过0.02d,最大值 为0.25mm) √ 4.4.4.2.1螺栓的技术要求、缺陷分类及测试方法 螺栓的技术要求、缺陷分类及测试方法见表2,外形图见图1。[本表包括六角头螺栓—C级(GB/T5780)、六角头螺栓全螺纹—C级(GB/T5781)、六角头螺栓(GB/T5782)] 膨胀螺栓的技术要求、缺陷分类及测试方法见表3。 序 号 检验项目技术要求 测试方法 及工具 缺陷分类 MAJ MIN 1 头部 对边 宽度 (S) 5780/ 5781 规格M5 M6 M8 M10 M12 M16 游标卡尺√ Max 8 10 13 16 18 24 Min 7.64 9.64 12.57 15.57 17.57 23.16 5782 Min 7.78 9.78 12.73 15.73 17.73 23.67 2 头部 厚度 (k) 5780/ 5781 Max 3.875 4.375 5.675 6.85 7.95 10.75 游标卡尺√min 3.125 3.625 4.925 5.95 7.05 9.25 5782 Max 3.65 4.15 5.45 6.58 7.68 10.18 Min 3.35 3.85 5.15 6.22 7.32 9.82 3 长度(L) ≤10 12~ 16 20~ 30 35~ 50 55~ 80 90~ 120 130~ 150 160~ 180 游标卡尺√±0.75 ±0.9 ±1.05 ±1.25 ±1.5 ±1.75 ±2 ±4 GB5780 GB5781

汽车车身用标准件选型规范

车身用标准件选型规范

车身用标准件选型规范 1 范围 本标准主要介绍了车身所用标准件的常见类型,阐述了各类标准件在车身上的应用及选取则,包括螺栓长度的选用、螺栓和螺母公称直径的选用、螺纹牙距的选用、特殊螺栓、螺母的选用等,为以后车身标准件选用提供一个参考。 本标准适用于轿车、SUV等车型的设计。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是不注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T3098.1 紧固件机械性能螺栓、螺钉和螺柱 GB/T3098.2 紧固件机械性能螺母粗牙螺纹 GB/T3098.3 紧固件机械性能紧定螺钉 GB/T3098.4 紧固件机械性能螺母细牙螺纹 GB/T3098.5 紧固件机械性能自攻螺钉 GB/T5779.1 紧固件表面缺陷—螺栓、螺钉和螺柱 GB/T5779.2 紧固件表面缺陷—螺母 GB/T94.1 弹性垫圈技术条件弹簧垫圈 QC/T607 六角螺母和锥形弹性垫圈组合件 GB/T5783 六角头螺栓—全螺纹—A和B级 GB/T5789 六角法兰面螺栓—加大系列—B级 GB/T1664 六角法兰面螺栓 GB/T2673 内六角花形沉头螺钉 GB/T29.2 十字槽凹穴六角头螺栓 GB/T5782,GB/T5783 六角头螺栓—粗牙 GB/T5785,GB/T5786 六角头螺栓—较细牙 GB/T6177 六角法兰面螺母 GB/T6560 十字槽盘头自攻锁紧螺钉 GB/T70 内六角圆柱头螺钉 GB/T819 十字槽沉头螺钉 GB/T845 十字盘头自攻螺钉 GB/T847 十字槽半沉头自攻螺钉 QC/T613 六角法兰面自排屑螺母 GB/T9074.1 十字槽盘头螺钉和平垫圈组合件

线路板PCB布板焊接加工工艺文件

PCB工艺设计规范 1. 目的 规范产品的PCB工艺设计,规定PCB工艺设计的相关参数,使得PCB的设计满足可生产性、可测试性、安规、EMC、EMI等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。 2. 适用范围 本规范适用于所有电了产品的PCB工艺设计,运用于但不限于PCB的设计、PCB投板工艺审查、单板工艺审查等活动。 本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准。 3. 定义 导通孔(via):一种用于内层连接的金属化孔,但其中并不用于插入元件引线或其它增强材料。 盲孔(Blind via):从印制板内仅延展到一个表层的导通孔。 埋孔(Buried via):未延伸到印制板表面的一种导通孔。 过孔(Through via):从印制板的一个表层延展到另一个表层的导通孔。 元件孔(Component hole):用于元件端子固定于印制板及导电图形电气联接的孔。 Stand off:表面贴器件的本体底部到引脚底部的垂直距离。 4. 引用/参考标准或资料 TS—S0902010001 <<信息技术设备PCB安规设计规范>> TS—SOE0199001 <<电子设备的强迫风冷热设计规范>> TS—SOE0199002 <<电子设备的自然冷却热设计规范>> IEC60194 <<印制板设计、制造与组装术语与定义>> (Printed Circuit Board design manufacture and assembly-terms and definitions) IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board) IEC60950 5. 规范内容 5.1 PCB板材要求 5.1.1确定PCB使用板材以及TG值 确定PCB所选用的板材,例如FR—4、铝基板、陶瓷基板、纸芯板等,若选用高TG值的板材,应在文件中注明厚度公差。 5.1.2确定PCB的表面处理镀层 确定PCB铜箔的表面处理镀层,例如镀锡、镀镍金或OSP等,并在文件中注明。

五金紧固件检验规范

五金紧固件检验规范 1 主题内容与适用范围 本标准规定了五金紧固件的技术要求、检验项目、抽样与检验方法。 本标准适用于电子、电信用五金紧固件成品的检验。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB196-81普通螺纹基本尺寸 GB197-81普通螺纹公差与配合 GB3103.1-82紧固件公差螺柱、螺钉和螺母 GB1237-88紧固件的标记方法 GB3098.1-82紧固件机械性能螺栓、螺柱和螺钉 GB3098.2-82紧固件机械性能螺母 GB3098.4-82紧固件机械性能细牙螺母 GB3098.6-82紧固件机械性能不锈钢螺栓、螺钉、螺栓和螺母 GB90-85紧固件验收检查标志与包装 GB5779.1-86紧固件表面缺陷——螺栓、螺钉和螺栓——一般要求 GB5779.2-86紧固件表面缺陷——螺母——一般要求 3 尺寸检验要求 3.1 AQL的确定 3.1.1六角螺母: a.当机械性能等级≥8级时,AQL分别为: 对边宽度1.0;对角尺寸1.0;螺纹通规 1.5;螺纹止规 2.5;其他所有项目2.5. b.当机械性能等级<8级时,AQL分别为: 对边宽度对角尺寸及螺纹通规均为1.5;螺纹止规2.5;其他所有项目4.0. 3.1.2六角螺栓:a.当公差等级为A、B级时,AQL分别为: 对边宽度、对角尺寸、螺纹通规、螺纹止规均为1.0;头下圆角半径 1.5;其他所有项目 2.5. b.当公差等级为C级时,AQL分别为: 对边宽度、对角尺寸、螺纹通规、螺纹止规均为1.5;其他所有项目4.0. 3.1.3双头螺柱:a.当公差等级为A、B级时,AQL分别为: 对边宽度、对角尺寸、螺纹通规、螺纹止规均为1.0;其他所有项目:2.5. b.当公差等级为C级时,AQL分别为: 对边宽度、对角尺寸、螺纹通规、螺纹止规均为1.5;其他所有项目4.0. 3.2检查比例(LQ10/AQL)的确定。 按生产者风险不大于5%的抽样方案定LQ10/AQL值为6.2(生产者风险等于5%) 3.3检查项目 3.3.1六角螺母

常用紧固件采购规范

表单编号:****

图1 六角头螺栓基本尺寸标记代号常见螺母基本尺寸标注代号(如下图2)及其含义: 图中:e:对角宽度; D:螺纹基本大径(公称直径); m:螺母高度; m':扳拧高度; s:对边宽度。 图2 六角螺母尺寸标记代号常见螺纹标记示例及其含义(如下图3): 图3 普通螺纹标记示例及其含义

各标准关于产品尺寸标注有不同要求,以国标GB/T 1237-2000为例,规定如下: 完整标记: 紧固件的完整标记形式如下图4: 图4 紧固件完整标记 标记简化原则: .1类别(名称)标准年代号及其前面的“-”允许全部或部分省略。年代号的标准应以现行标准为准。 .2标记中的“-”允许全部或部分省略;标记中“其他直径或特性”前面的“×”允许省略。但省略后不应导致对标记的误解,一般以空格代替。 .3当产品标准中只规定一种产品型式、性能等级或硬度或材料、产品等级、扳拧型式及表面处理时,允许全部或部分省略。 .4当产品标准中规定两种及其以上的产品型式、性能等级或硬度或材料、产品等级、扳拧型式及表面处理时,应规定可以省略其中的一种,并在产品标准的标记示例中给出 省略后的简化标记。 标记示例: 外螺纹件: .1螺纹规格d=M12、公称长度l=80mm、性能等级为级、表面氧化、产品等级为A级的六角头螺栓的标记: 螺栓 GB/T 5782—2000-M12× (完整标记) .2螺纹规格d=M12、公称长度l=80mm、性能等级为级、表面氧化、产品等级为A级、的六角头螺栓的标记: 螺栓 GB/T 5782 M12×80 (简化标记) .3螺纹规格d=M6、公称长度l=6mm、长度z=4mm、性能等级为33H级、表面氧化的开槽盘头定位螺钉的标记: 螺钉 GB/T 828—1988-M6×6×4-33H-O (完整标记) .4螺纹规格D=M6、公称长度l=6mm、长度z=4mm、性能等级为14H级不经表面处理的开槽盘头定位螺钉的标记: 螺钉 GB/T 828 M6×6×4 (简化标记) 内螺纹件:

标准五金零件设计及选用规范

目录 一、目的 (2) 二、适用范围 (2) 三、技术要求 (2) 四、内容 (2) 外导柱(套)……………………………………………………………..3-4 内导柱(套)……………………………………………………………..5-7 内六角螺丝………………………………………………………………..8-10 止付螺丝 (11) 垫片及等高套筒的配用…………………………………………………..12-13 顶料销/浮升销 (14) 顶料销/固定销 (15) 两用销 (16) 导正销……………………………………………………………………..17-18 冲针 (19) 抽牙针……………………………………………………………………..20-24 滚针及折刀 (25) 弹簧………………………………………………………………………..26-30 优力胶 (31) 一、目的 为了规范模具标准配件的选用,使模具使用的配件更加标准化,系列化降低配件零件的成本,缩短采购周期. 二、适用范围

龙光设计部 三、技术要求 1.在模具设计与制造过程中,五金零件的设计占有很有的比重,如何合理,正确的选 用五金零件的标准件和设计制作非标准零件,是每个设计者都要解决的根本性问题,如何正确选择五金零件的成型方式,即要满足于产品尺寸要求又方便于加工,组立与模具的修缮, 是摆在每位设计工作人员面前的问题. 2.现以有关五金标准零件的选用,及部份五金零件的设计规格和成型方式加以规范 供设计人员参考与选用. 3.五金零件的选用在满足使用条件的前题下,应当尽量选用最常用的规格. 四、内容 1.外导柱(套)的选用 1.1.根据本厂的冲压方式,而对其外导柱导套安装方式作一规定: 1.2.对于通常情况下,导柱安装于下模,而导套则安装于上模,(如图一)

车架铆接工艺准则

车架铆接工艺准则 1 目的 为加强公司的工艺管理,完善车架铆接工艺,保证车架铆接质量,提高产品竞争力,特制定本准则。 2 范围 本规范适用于本公司中重型卡车的车架总成及其零部件。 3 铆钉 3.1 铆钉材料、化学成分、机械性能应符合Q450-1995; 3.2 铆钉表面一般进行氧化处理。 4 铆钉孔 4.1 铆钉孔中心到弯曲边的最小距离(见图1)应符合表1规定。 表1 (单位:mm) 4.2 测量点 铆钉孔孔边距“X”应从图2所示测量点计起。

4.3 角度偏差 纵梁上、下翼面对腹板的角度偏差为±1°或±1.5mm (当翼板宽度为90mm时),见图3. 4.4 铆钉孔的直径,见表2. 表2 (单位:mm) 4.5 去毛刺 4.5.1 无论产品图样上是否注明去毛刺,实际加工过程中都必须对孔的两端打磨或倒角,以去除毛刺。去毛刺后,手指肚划过孔端边沿应感觉平滑、无明显凸兀感,孔内必须无残留铁屑或飞边。 4.5.2 零件装配时铆钉孔允许的最大位移量(错位量)为 1.6mm,为消除位移可采用与孔径对应的铰刀绞孔,以保证铆钉能顺利插入。 4.5.3 铆钉孔位移量不大于1.0mm时,允许使用导正销或其它方法来使铆钉顺利插入铆钉孔, 否则应绞孔至铆钉能顺利插入。 4.5.4 绞孔时铰刀的最大倾斜角为5°,铆钉插入前铆钉孔两端应按4.4.1的要求去毛刺。 5 铆接 5.1 铆钉墩头成型应为球冠形(或近似球冠形),其直径dk应不小于铆钉杆直径的

1.5倍,其高度K应不小于铆钉预制头高度,见图4。 5.2 铆钉、铆接零件表面应清洁,不得有锈层、油垢,铆钉孔不得有毛刺。 5.3 铆接后,铆钉头与钢板间及各铆接零件间的贴合面必须紧密贴合。 5.3.1 铆钉头(包括成型头及预制头)与被铆钢板间必须紧密贴合,其间隙不得大于0.05mm,见图5。 5.3.2 被铆零件间的贴合面在铆钉沿周3d(3倍铆钉杆直径)范围内必须紧密贴合,其间隙不得大于0.05mm ,见图5。 5.3.3 铆钉孔到弯边距离小于3d时,圆角部分不做上述要求。 5.4 铆接操作时,上、下铆头和铆钉应同心,以保证铆钉成形准确。 5.5 车架及其零部件采用冷铆铆接。当技术文件有明确要求时,可采用热铆铆接。 5.6 热铆铆钉加热温度为800℃~900℃,并在500℃以上完成铆接过程。 5.7 热铆铆钉在装入铆钉孔前,必须清除氧化皮,对烧损、烧细、烧坏的铆钉不允许使用。 5.8 铆接后,不符合要求的铆钉应铲去重铆;铲去铆钉时,不应损坏母体金属及相邻铆钉,其铲入深度不得超过0.5 mm。

紧固件标准大全

紧固件标准大全 GB/T 4216.1-4216.4 灰铸铁管法兰及垫片尺寸 GB/T 4622.1-2003 缠绕式垫片分 类 GB/T 4622.2-2003 缠绕式垫片管法兰用垫片尺 寸 GB/T 4622.3-2007 缠绕式垫片技术条 件 GB/T 17727-2008 船用法兰非金属垫片 JB/T 6620-2008 柔性石墨编织填料试验方法 JB/T 6627-2008 碳(化)纤维浸渍聚四氟乙烯编织填料 JB/T 6628-2008 柔性石墨复合增强(板)垫 JB/T 7758.1-2008 柔性石墨板氟含量测定方法 JB/T 7758.4-2008 柔性石墨板氯含量测定方法 JB/T 7758.5-2008 柔性石墨板线膨胀系数测定方法 B/T 7758.6-2008 柔性石墨板肖氏硬度测试方法 JB/T 7758.7-2008 柔性石墨板应力松弛试验方法 JB/T 7759-2008 芳纶纤维、酚醛纤维编织填料技术条件 B/T 7760-2008 阀门填料密封试验规范 GB/T 9125-2003 管法兰连接用紧固 件 GB/T 9126-2003 管法兰用非金属平垫片尺 寸 GB/T 9128-2003 管法兰用金属环垫尺 寸 GB/T 9129-2003 管法兰用非金属平垫片技术条 件 GB/T 9130-1988 钢制管法兰连接用金属环垫技术条件 GB/T 10708.1-2000 往复运动橡胶密封圈结构尺寸系列第1部分:单向密封橡胶密封圈 GB/T 10708.2-2000 往复运动橡胶密封圈结构尺寸系列第2部分:双向密封橡胶密封圈 GB/T 10708.3-2000 往复运动橡胶密封圈结构尺寸系列第3部分:橡胶防尘密封圈 GB/T 12385-1990 管法兰用垫片密封性能试验方法 GB/T 12459-2005 钢制对焊无缝管件 GB/T 12621-1990 管法兰用垫片应力松驰试验方法 GB/T 12622-1990 管法兰用压缩率及回弹率试验方法 GB/T 13295-2003 水及燃气管道用球墨铸铁管、管件和附件 GB/T 13401-2005 钢板制对焊管件 GB/T 13403-1992 大直径碳钢管法兰用垫片 GB/T 13404-1992 管法兰用聚四氟乙烯包覆垫片 GB/T 10708.1-1989 活塞用Y形橡胶密封圈 GB/T 10708.3-1989 橡胶防尘密封圈FA、FB、FC型

紧固件的采用原则及其标注规则

编号:S14-20120516-0668丹东黄海汽车有限责任公司乘用车分公司技术标准 紧固件的采用原则及其标注规则 1范围 本文件规定了产品设计中紧固件的采用原则及其在图样中的标注规则。 本文件适用于丹东黄海汽车有限责任公司乘用车分公司的新产品设计和老产品改进中紧固件的设计。 2规范性引用文件 QC/T326汽车标准件产品编号规则 汽车设计标准资料手册(标准件篇) S14-20111208-0416汽车零部件编号规则 3紧固件采用原则 紧固件的选择应严格按以下顺序执行: a)紧固件应优先在“企业标准件库”中(以下简称为企标件)选择; b)在企标件中选不到的情况下,宜从“汽车设计标准资料手册(标准件篇)”(以下简称为 汽标件)中选择; c)在汽标件中选择不到的情况下,可从国家标准件(以下简称为国标件)中选择; d)在即没有对应的汽标件也没对应的国标件(以下简称为非标件)的情况下,按普通汽车 零件即专用件处理(需要出图纸)。 4紧固件代号及标注规则 4.1汽标件 企标件及汽标件中的紧固件代号均按QC/T326标准执行。具体规定如下。 4.1.1汽标件编号的组成 Q□□□·□T□F□□ 分型代号 表面处理代号 机械性能、材料代号 总成件专用隶属件代号 分隔点 尺寸规格代号 变更代号 品种代号 汽标件特征代号

4.1.2 汽标件代号均以Q (汽)开头。4.1.3品种代号由三位数字组成,首位表示产品大类,第二位为分组号、第三位为组内顺序号。 大类含义见表1。表1 大类代号01 23456789产品类别螺柱 螺栓螺钉螺母垫圈、挡圈、铆钉销键螺塞、扩口式管接件、管箍、管夹滑脂嘴、封堵件、操纵联接件卡套式管接头 其它4.1.4 变更代号以一个汉语拼音大写字母表示,由字母“B ”开始。4.1.5 尺寸规格代号尺寸规格代号直接以产品的主要尺寸参数表示。4.1.5.1 由一个主要尺寸参数即可表示产品规格的,直接以该参数值的2~3位数字表示。当参数仅一位数时,于左边加“0”补足两位数。4.1.5.2由两个或三个主要尺寸参数(如直径及公称长度)表示产品规格的,直接以参数值按主次顺次相接的3~6位数字表示。其中 a)第一参数值仅一位数的,于左边加“0”补足两位数,其余参数直接写入,不补位;b)某些品种主要参数含有带小数规格时,该参数中的小数规格以增为10倍的整数表示;若 与其余整数规格混淆时,则该参数全部规格均增为10倍表示。 4.1.6机械性能及材料代号 常用机械性能及材料代号见表2。一个品种仅有一种要求或推荐采用的基本要求时,在其产品编号中予以省略。选用其它机械性能、材料时要加注代号。 表2代号 机械性能或材料牌号及标准适用产品 T 钢10.9GB/T 3098.1螺柱、螺栓T1 钢8.8GB/T 3098.1螺柱、螺栓T13 钢10粗牙GB/T 3098.2、细牙GB/T 3098.4螺母T16 钢200HV GB/T 848,GB/T 97.1平垫圈T30 不锈钢A2-70GB/T 3098.6螺母、螺柱、螺栓(d ≤20)T31不锈钢A2-50GB/T 3098.6螺栓(d >20),螺钉84.1.7表面处理代号 表面处理按表3,一个品种仅有一种要求以及推荐采用的基本要求,在其产品编号中予以省略。选用其它表面处理时应加注代号。表3 代号 表面处理适用产品类型 F 不处理,钢质件涂油防锈全部F2 防蚀磷化QC/T 625钢质件F3 镀锌彩虹色钝化QC/T 6251、外螺纹件:P <0.5,镀层厚度3μm ;P=0.5~0.8,镀层厚度5μm ;P >0.8,镀层厚度8μm 2、内螺纹件:镀层厚度5μm F31 镀锌黑色钝化QC/T 625F4 涂聚乙稀塑料QC/T 625非螺纹件F6 锌铝铬涂层QC/T 625车轮螺母、外螺纹件及弹性垫圏组合件F9 氧化QC/T 625钢制件F6F31黑色达克罗螺纹件注:F6F31是公司内部暂定代号,非汽车行业标准代号