机械制造工艺学CA6140车床后托架说明书演示教学

序言 (2)

一、零件的分析 (2)

二、工艺规程设计 (3)

(一)确定毛坯的制造形式 (3)

(二)基面的选择 (4)

(三)制定工艺路线 (5)

(四)机械加工余量,工序尺寸及毛坯尺寸的确定 (8)

(五)确定切削用量及基本工时 (11)

三.专用夹具设计 (22)

(一)、设计主旨 (22)

(二)、夹具设计 (23)

四.课程设计心得体会 (25)

参考文献 (25)

序言

机械制造工艺学课程设计是在我们在进行毕业设计之前对所学各课程的一次深入的综合性的链接,也是一次理论联系实际的训练。因此,它在我们的大学学习生活中占有重要地位。

就我个人而言,我希望通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己的分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。

由于能力有限,设计尚有许多不足之处,恳请各位老师予以指教。

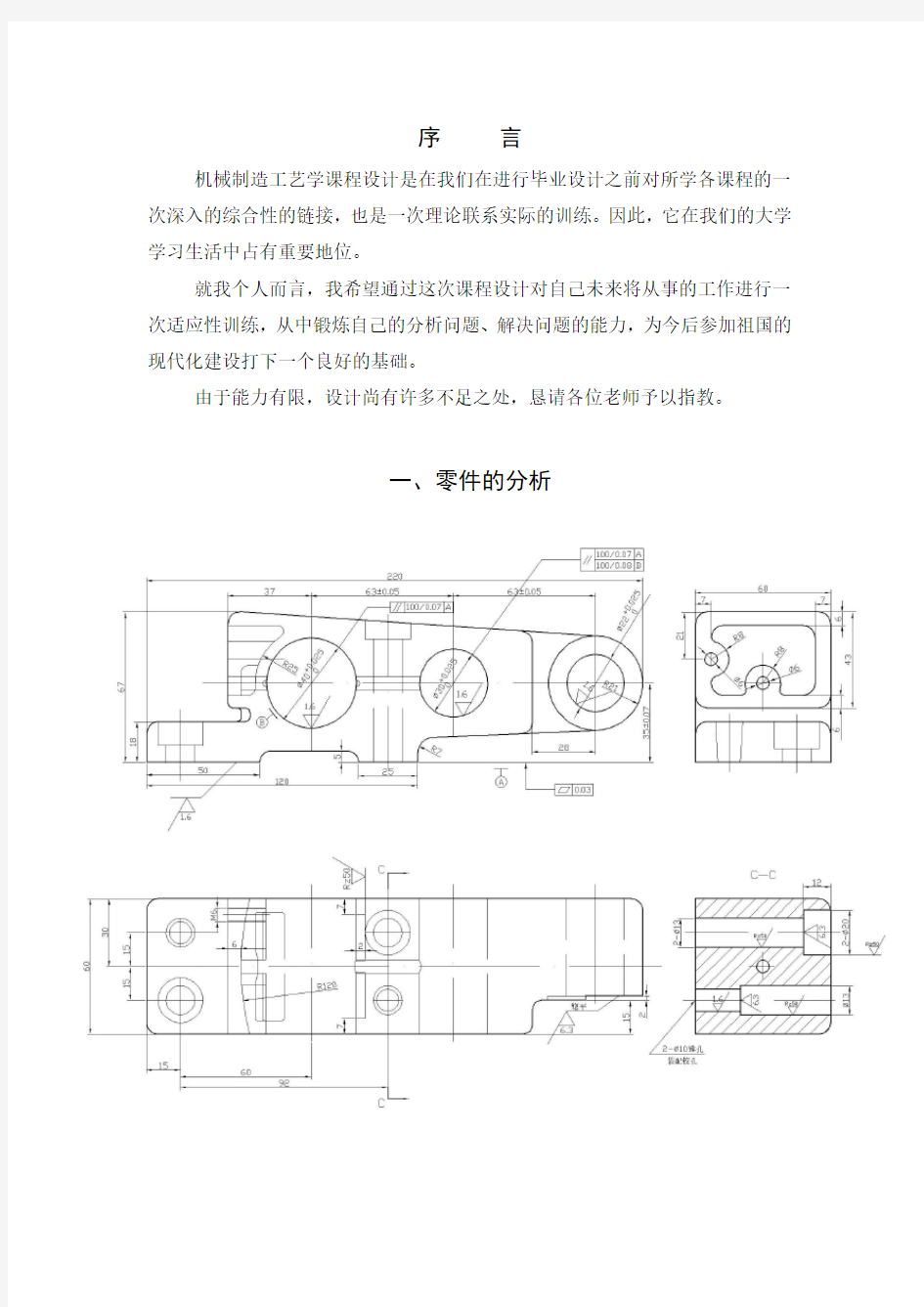

一、零件的分析

CA6140机床后托架的是CA6140机床的一个重要零件,因为其零件尺寸较小,结构形状也不是很复杂,但侧面三杠孔和底面的精度要求较高,此外还有顶面的四孔要求加工,但是对精度要求不是很高。后托架上的底面和侧面三杠孔的粗糙度要求都是6.1Ra ,所以都要求精加工。其三杠孔的中心线和底平面有平面度的公差要求等。因为其尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它的加工是非常关键和重要的。

一个好的结构不但要应该达到设计要求,而且要有好的机械加工工艺性,

也就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使加工的劳动量最小。而设计和工艺是密切相关的,又是相辅相成的。设计者要考虑加工工艺问题。工艺师要考虑如何从工艺上保证设计的要求。

其加工有三组加工。底面、侧面三孔、顶面的四个孔、以及左视图上的两个孔。

⑴.以底面为主要加工的表面,有底面的铣加工,其底面的粗糙度要求是

6.1=Ra ,平面度公差要求是0.03。

⑵.另一组加工是侧面的三孔,分别为025.0022φ,025.0030φ,025.00

40φ,其表面粗糙度要求6.1=Ra 要求的精度等级分别是7=IT ,7=IT ,7=IT 。

⑶.以顶面为住加工面的四个孔,分别是以132φ-和202φ-为一组的阶梯空,这组孔的表面粗糙度要求是50Rz ,3.6=Ra ,以及以132φ-和102φ-的阶梯孔,其中102φ-是装配铰孔,其中132φ-孔的表面粗糙度要求是50Rz ,

3.6=Ra ,102φ-是装配铰孔的表面粗糙度的要求是3.6=Ra 。

⑷.CA6140机床后托架毛坯的选择金属行浇铸,因为生产率很高,所以可以免去每次造型。

二、工艺规程设计

(一)确定毛坯的制造形式

形状复杂的毛坯宜用铸件。用于铸造的材料有灰铸铁、可锻铸铁、球墨铸铁、

球墨铸铁、合金铸铁、铸钢、有色金属等。由于零件材料为HT200,所以采用铸造。目前多数铸件采用砂型铸造。

(二)基面的选择

1.粗基准的选择

选择粗基准时,考虑的重点是如何保证各加工表面有足够的余量,使不加工表面与加工表面间的尺寸、位子符合图纸要求。

粗基准选择应当满足以下要求:

⑴.粗基准的选择应以加工表面为粗基准。目的是为了保证加工面与不加工面的相互位置关系精度。如果工件上表面上有好几个不需加工的表面,则应选择其中与加工表面的相互位置精度要求较高的表面作为粗基准。以求壁厚均匀、外形对称、少装夹等。

⑵.选择加工余量要求均匀的重要表面作为粗基准。例如:机床床身导轨面是其余量要求均匀的重要表面。因而在加工时选择导轨面作为粗基准,加工床身的底面,再以底面作为精基准加工导轨面。这样就能保证均匀地去掉较少的余量,使表层保留而细致的组织,以增加耐磨性。

⑶.应选择加工余量最小的表面作为粗基准。这样可以保证该面有足够的加工余量。

⑷.应尽可能选择平整、光洁、面积足够大的表面作为粗基准,以保证定位准确夹紧可靠。有浇口、冒口、飞边、毛刺的表面不宜选作粗基准,必要时需经初加工。

⑸.粗基准应避免重复使用,因为粗基准的表面大多数是粗糙不规则的。多次使用难以保证表面间的位置精度。

要从保证孔与孔、孔与平面、平面与平面之间的位置,能保证CA6140机床后托架在整个加工过程中基本上都能用统一的基准定位。从CA6140机床后托架零件图分析可知,选择侧面三孔作为CA6140机床后托架加工粗基准。

2.精基准选择

⑴.基准重合原则。

⑵.基准统一原则,应尽可能选用统一的定位基准。

⑶.互为基准的原则,自为基准原则。

此外,还应选择工件上精度高。尺寸较大的表面为精基准,以保证定位稳固可靠。并考虑工件装夹和加工方便、夹具设计简单等。

要从保证孔与孔、孔与平面、平面与平面之间的位置,能保证CA6140机床后托架在整个加工过程中基本上都能用统一的基准定位。从CA6140机床后托架零件图分析可知,它的底平面与侧面三孔平行而且占有的面积较大,适于作精基准使用。但用一个平面定位仅仅能限制工件的三个自由度,如果使用典型的一面两孔定位方法,则可以满足整个加工过程中基本上都采用统一的基准定位的要求。至于两侧面,因为是非加工表面,所以也可以用与顶平面的四孔的加工基准。选择精基准的原则时,考虑的重点是有利于保证工件的加工精度并使装夹准。(三)制定工艺路线

最终决定使用以下的工艺流程。

(四)机械加工余量,工序尺寸及毛坯尺寸的确定

CA6140机床后托架的铸造采用的是铸铁制造,其材料是HT200,硬度HB 为150-200,生产类型为中批量生产,采用铸造毛坯。

⑴.底平面的加工余量计算

底平面加工余量的计算,计算底平面与孔(025.0022φ,025.00

30φ,025

.0040φ)的中心线的尺寸为07.035±。根据工序要求,底面加工分粗、精铣加工。余量如下:

根据《机械制造技术基础课程设计指导教程》表2-1,铸件尺寸公差等级选用CT10,再查表2-3可得铸件尺寸公差为。mm 6.2

由《机械制造技术基础课程设计指导教程》表2-5确定铸件的机械加工余量等级为F 级。

由《机械制造技术基础课程设计指导教程》表2-4确定铸件的机械加工余量RMA=2mm 。

精铣后尺寸与侧面三孔(025.0022φ,025.00

30φ,025.0040φ)的中心线的尺寸为07.035±。

毛胚铸件基本尺寸R=F+RMA+CT/2=35+2+2.6/2=38.3mm ,令毛胚的尺寸为38.5mm

底平面的加工余量为3.5,偏差为3.1±。

粗铣底平面的加工余量为2.5mm ,精铣底平面的加工余量为1mm 。

⑵.正视图上的三孔的偏差及加工余量计算

1.内孔025.00

22φ 《机械制造技术基础课程设计指导教程》表2-1、2-3,可以查得:

孔025.00

22φ:铸件公差等级CT10,毛胚铸件尺寸公差2.4

《机械制造技术基础课程设计指导教程》表2-4、2-5,可以查得: 铸件机械加工余量RMA=2

毛胚铸件基本尺寸R=F-2RMA-CT/2=22-2*2-1.2=16.8mm

内孔025

.00

22φ精度要求为IT7~IT8,由《机械制造技术基础课程设计指导教程》表2-28、《机械制造工艺与机床夹具课程设计指导》表2-5,可以确定工序尺寸及余量为:

扩孔:mm 8.21φ 粗铰:mm 94.21φ 2Z=0.14mm

精铰:mm 025

.0022φ 2Z=0.06mm 2.内孔025

.0030φ:

《机械制造技术基础课程设计指导教程》表2-1、2-3,可以查得:

孔025.00

30φ:铸件公差等级CT10,毛胚铸件尺寸公差2.6 《机械制造技术基础课程设计指导教程》表2-4、2-5,可以查得: 铸件机械加工余量RMA=2

毛胚铸件基本尺寸R=F-2RMA-CT/2=30-2*2-1.3=24.7mm

内孔025.00

30φ精度要求为IT7~IT8,由《机械制造技术基础课程设计指导教程》表2-28、《机械制造工艺与机床夹具课程设计指导》表2-5,可以确定工序尺寸及余量为:

扩孔:mm 8.29φ 粗铰:mm 93.29φ 2Z=0.13mm

精铰:mm 025

.0030φ 2Z=0.07mm 3.内孔025

.0040φ

《机械制造技术基础课程设计指导教程》表2-1、2-3,可以查得:

孔025.00

40φ:铸件公差等级CT10,毛胚铸件尺寸公差2.6 《机械制造技术基础课程设计指导教程》表2-4、2-5,可以查得:

铸件机械加工余量RMA=2

毛胚铸件基本尺寸R=F-2RMA-CT/2=40-2*2-1.3=34.7mm

内孔025

.00

40φ精度要求为IT7,由《机械制造技术基础课程设计指导教程》表2-28、《机械制造工艺与机床夹具课程设计指导》表2-5,可以确定工序尺寸及余量为:

扩孔:mm 75.39φ 粗铰:mm 93.39φ 2Z=0.18mm

精铰:mm 025

.0040φ 2Z=0.07mm

铸件毛坯的基本尺寸分别为:

025

.00

22φ孔毛坯基本尺寸为φ:mm 8.162.12*222=--; 025.030+φ孔毛坯基本尺寸为φ:mm 7.243.12*230=--; 025.040+φ孔毛坯基本尺寸为φ:mm 7.343.12*240=--。

⑶.顶面两组孔132φ-和202φ-,以及另外一组9.92φ-的孔和13φ 毛坯为实心,不冲孔。两孔精度要求为IT12,粗糙度要求为50Rz 。《机械制造工艺与机床夹具课程设计指导》表2-5。确定工序尺寸及加工余量为:

第一组:132φ-和202φ- 加工该组孔的工艺是:钻——锪 钻孔: 13φ

锪孔: 20φ 7mm 2Z = (Z 为单边余量) 第二组:9.92φ-的孔和132φ-

加工该组孔的工艺是:钻——锪 钻孔: 9.9φ

锪孔: 13φ mm Z 1.42= (Z 为单边余量)

(五)确定切削用量及基本工时

工序1:粗、精铣底面

机床:立式铣床X52K

刀具:硬质合金端铣刀 mm D 63= 齿数6=Z ⑴.粗铣

铣削深度p a :mm a p 5.2=

每齿进给量f a :《机械制造工艺与机床夹具课程设计指导》表2-21,取

Z mm a f /18.0=铣削速度V :《机械制造工艺与机床夹具课程设计指导》表2-22,

取min /72m V =

机床主轴转速n :

min /97.36363

14.372

100010000r d V n ≈??==

π,由《机械制造技术基础课程设计指导教程》表4-15,取min /375r n =

实际铣削速度V ':min /4.741000

375

6314.31000

0m n

d V ≈??=

=

'π

进给量f V :min /405375618.0mm Zn a V f f ≈??== 由《机械制造技术基础课程设计指导教程》表4-16,得 工作台每分进给量m in /400mm f m =

《机械制造技术基础课程设计指导教程》表5-43,知mm a e 60= 被切削层长度l :由毛坯尺寸可知mm l 75= 刀具切入长度1l :

)3~1()(5.0221+--=e a D D l mm 9.24~9.22)3~1()606363(5.022=+--= 取mm l 241=

刀具切出长度2l :取mm l 22=

走刀次数为1 机动时间1j t :min 25.0400

2

2475211≈++=++=m j f l l l t ⑵.精铣:

铣削深度p a :mm a p 1=

每齿进给量f a :《机械制造工艺与机床夹具课程设计指导》表2-21,取

Z mm a f /15.0=铣削速度V :《机械制造工艺与机床夹具课程设计指导》表2-22,

取min /90m V =

机床主轴转速n ,有:

min /96.45463

14.390

100010000r d V n ≈??==

π,由《机械制造技术基础课程设计指导 教程》表4-15,min /475r n =

实际铣削速度V ',有:min /2.941000

475

6314.31000

0m n

d V ≈??=

=

'π

进给量f V ,有:min /5.427475615.0mm Zn a V f f =??==

工作台每分进给量m f :由《机械制造技术基础课程设计指导教程》表4-16,

得m in /400mm f m =

被切削层长度l :由毛坯尺寸可知mm l 75= 刀具切入长度1l :精铣时mm l 241= 刀具切出长度2l :取mm l 22= 走刀次数为1。

机动时间2j t ,由式(1.5)有:min 25.0400

2

2475212≈++=++=m j f l l l t

工序2 钻、扩、粗铰、精铰CA6140侧面三杠孔 机床:立式钻床Z550

刀具:莫氏锥柄麻花钻,材料:5YT

1.扩至7.34φ75.39φ孔 切削深度mm a p 525.2= 进给量f :1.05mm/r 切削速度V : min /6.15m V = 机床主轴转速n ,有:

min /12575

.3914.36

.151********r d V n ≈??==

π,取min /125r n = 实际切削速度V ',有:s m n

d V /6.151000

125

75.3914.31000

0≈??=

=

'π

工作台每分钟进给量m f ,有:m in /25.131125*05.1mm fn f m === 被切削层长度l :mm l 60=

刀具切入长度1l ,由《机械制造技术基础课程设计指导教程》表5-41有:

()mm Kr d D l 5.3~5.22~146.1)2~1(cot 21

1≈+=+-=

刀具切出长度2l :mm l 4~12= 取mm l 32= 行程次数i :1=i 机动时间min 5.0125

.1313

360211≈?++=++=

m j f l l l t

2.粗铰75.39φ孔至93.39φ 切削深度p a :mm a p 09.0=

进给量f :《机械制造技术基础课程设计指导教程》表5-27,切削深度为

mm 09.0。因此确定进给量r mm f /8.1=

切削速度V :《机械制造技术基础课程设计指导教程》表5-27,取

min /6.7m V =

机床主轴转速n ,由式(1.2)有:

min /5.6093

.3914.36.7100010000r d V n ≈??==

π,取n=63