铣削参数参照

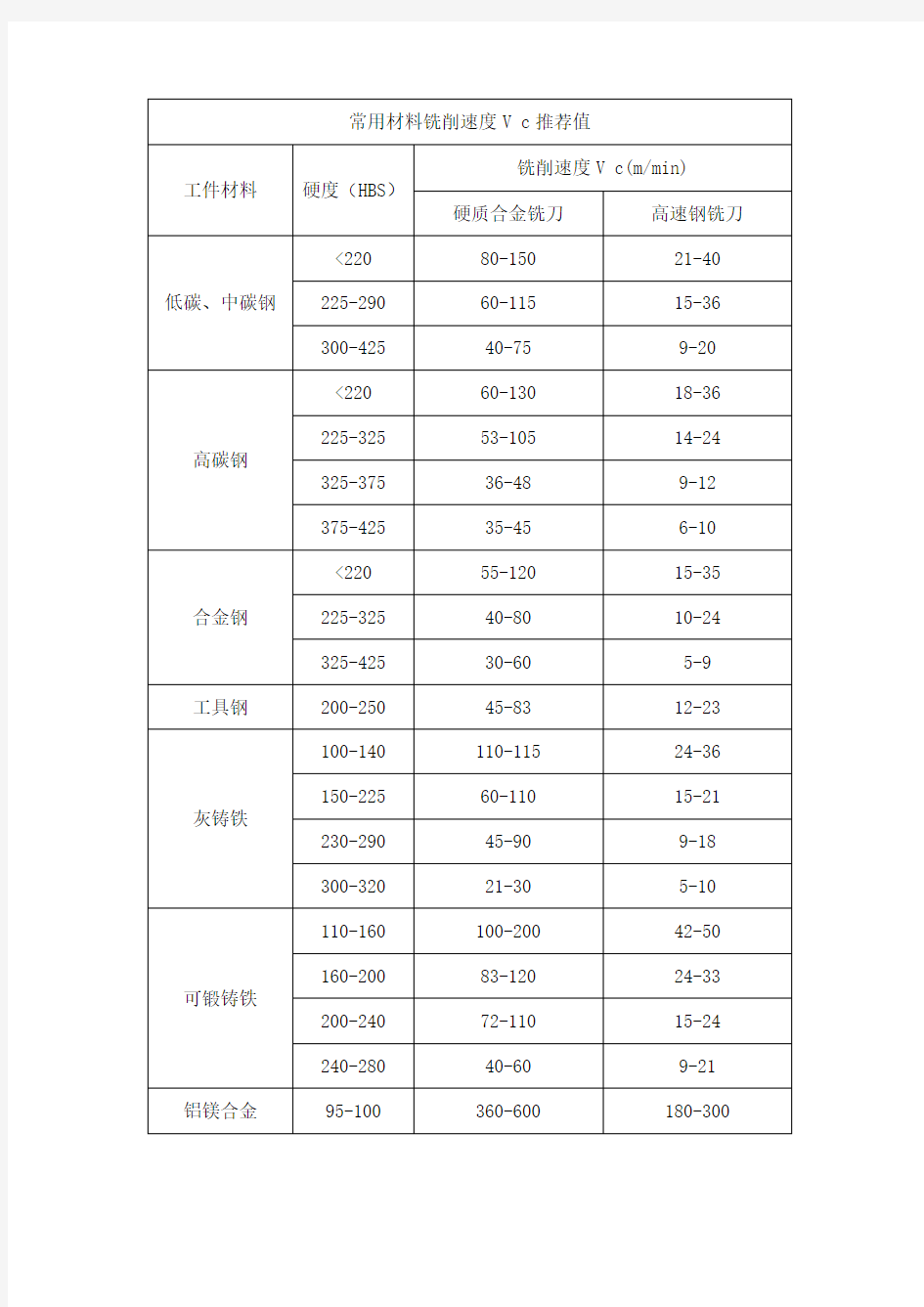

常用材料铣削速度V c推荐值

工件材料硬度(HBS)

铣削速度V c(m/min)

硬质合金铣刀高速钢铣刀

低碳、中碳钢

<220 80-150 21-40 225-290 60-115 15-36 300-425 40-75 9-20

高碳钢

<220 60-130 18-36 225-325 53-105 14-24 325-375 36-48 9-12 375-425 35-45 6-10

合金钢

<220 55-120 15-35 225-325 40-80 10-24 325-425 30-60 5-9

工具钢200-250 45-83 12-23

灰铸铁100-140 110-115 24-36 150-225 60-110 15-21 230-290 45-90 9-18 300-320 21-30 5-10

可锻铸铁110-160 100-200 42-50 160-200 83-120 24-33 200-240 72-110 15-24 240-280 40-60 9-21

铝镁合金95-100 360-600 180-300

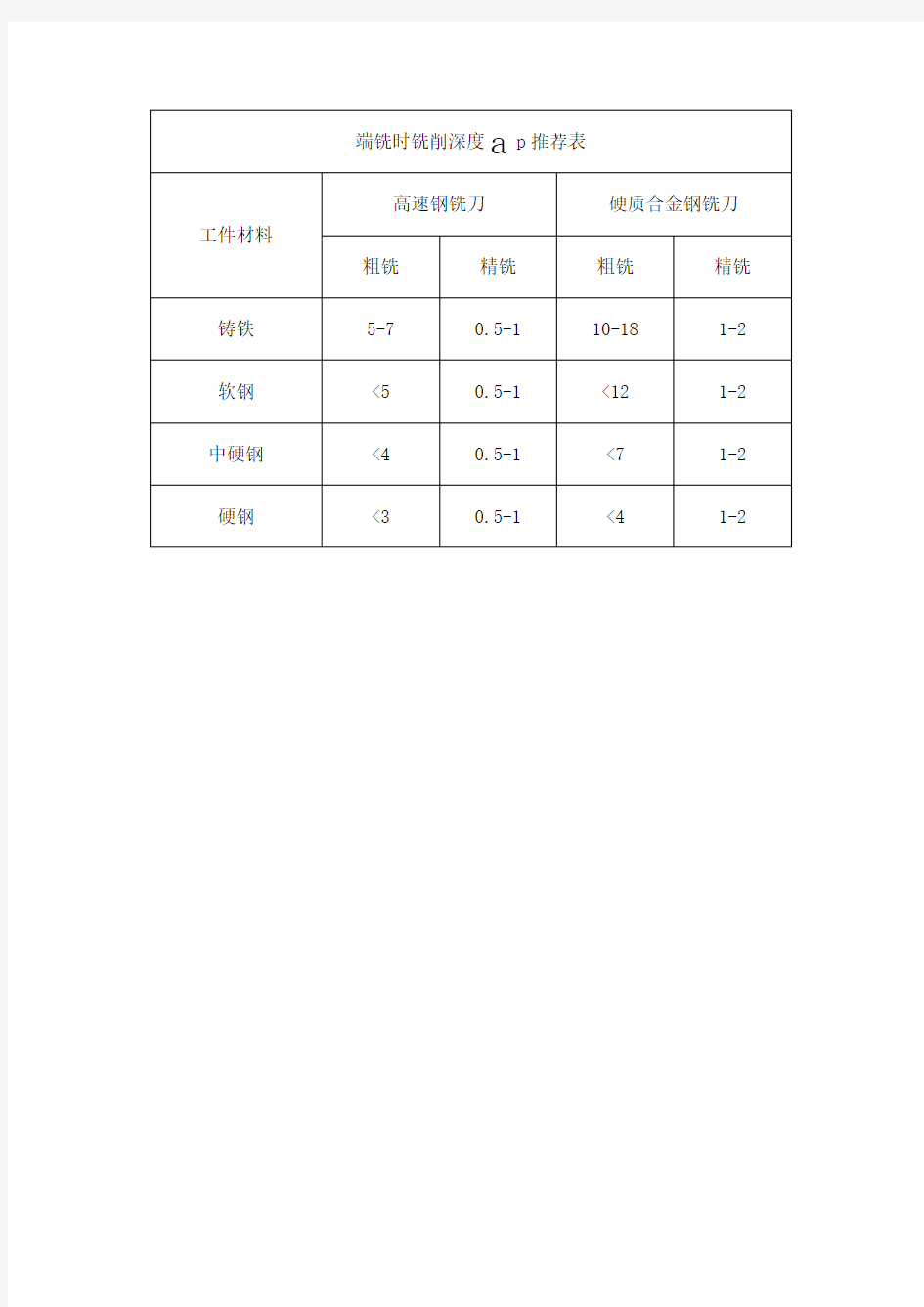

端铣时铣削深度a p推荐表

高速钢铣刀硬质合金钢铣刀工件材料

粗铣精铣粗铣精铣铸铁5-7 0.5-1 10-18 1-2 软钢<5 0.5-1 <12 1-2 中硬钢<4 0.5-1 <7 1-2 硬钢<3 0.5-1 <4 1-2

每齿进给f z量推荐值

工件材料

材料硬度

HBS

硬质合金钢铣刀高速钢铣刀

端铣刀三面刃铣刀圆柱铣刀立铣刀端铣刀三面刃铣刀

低碳钢

<150 0.2-0.4 0.15-0.30 0.12-0.2 0.04-0.20 0.15-0.30 0.12-0.20

150-200 0.2-0.35 0.12-0.25 0.12-0.2 0.03-0.18 0.15-0.30 0.10-0.15

中、高碳钢120-180 0.15-0.5 0.15-0.3 0.12-0.2 0.05-0.2 0.15-0.3 0.12-0.2 180-220 0.15-0.4 0.12-0.25 0.12-0.2 0.04-0.2 0.15-0.25 0.07-0.15 220-300 0.12-0.25 0.07-0.2 0.07-0.15 0.03-0.15 0.1-0.2 0.05-0.12

灰铸铁150-180 0.2-0.5 0.12-0.3 0.2-0.3 0.07-0.18 0.2-0.35 0.15-0.25 180-220 0.2-0.4 0.12-0.25 0.15-0.25 0.05-0.15 0.15-0.3 0.12-0.20 220-300 0.15-0.3 0.1-0.2 0.1-0.2 0.03-0.10 0.10-0.15 0.07-0.12

可锻铸铁110-160 0.2-0.5 0.1-0.3 0.2-0.35 0.08-0.2 0.2-0.4 0.15-0.25 160-200 0.2-0.4 0.1-0.25 0.2-0.3 0.07-0.2 0.2-0.35 0.15-0.2 200-240 0.15-0.3 0.1-0.2 0.12-0.25 0.05-0.15 0.15-0.3 0.12-0.2 240-280 0.1-0.3 0.1-0.15 0.1-0.2 0.02-0.08 0.1-0.2 0.07-0.12

含C<0.3%合

金钢125-170 0.15-0.5 0.12-0.3 0.12-0.2 0.05-0.2 0.15-0.3 0.12-0.2 170-220 0.15-0.4 0.12-0.25 0.1-0.2 0.05-0.1 0.15-0.25 0.07-0.15 220-280 0.1-0.3 0.08-0.2 0.07-0.12 0.03-0.08 0.12-0.2 0.07-0.12 280-320 0.08-0.2 0.05-0.15 0.05-0.1 0.025-0.05 0.07-0.12 0.05-0.1

含C>0.3%合

金钢170-220 0.125-0.4 0.12-0.3 0.12-0.2 0.12-0.2 0.15-0.25 0.07-0.15 220-280 0.1-0.3 0.08-0.2 0.07-0.15 0.07-0.15 0.12-0.2 0.07-0.12 280-320 0.08-0.2 0.05-0.15 0.05-0.12 0.05-0.12 0.07-0.12 0.05-0.1 320-380 0.06-0.15 0.05-0.12 0.05-0.1 0.05-0.1 0.05-0.1 0.05-0.1

工具钢退火状态0.15-0.5 0.12-0.3 0.07-0.15 0.05-0.1 0.12-0.2 0.07-0.15 36HRC 0.12-0.25 0.08-0.15 0.05-0.1 0.03-0.08 0.07-0.12 0.05-0.1 46HRC 0.10-0.2 0.06-0.12 \ \ \ \

50HRC 0.07-0.1 0.05-0.1 \ \ \ \

铝镁合金95-100 0.16-0.38 0.125-0.3 0.15-0.2 0.05-0.15 0.2-0.3 0.07-0.2

零件装卸时间推荐表

零件安装方

法复杂程度

零件质量(Kg)

0.5 1 3 5 8 12 16

装卸时间T(min)

虎钳,三爪卡盘,顶尖,专用夹具A 0.48 0.67 1.16 1.5 1.9 2.33 2.69

B 0.99 1.39 2.4 3.18 3.9 4.83 5.58

V型铁、三角铁、分度

头A 0.36 0.72 1.24 1.59 2.02 2.48 2.86

B 1.11 1.57 2.72 3.52 4.45 5.45 6.29

螺栓压板、组合夹具A 0.66 0.93 1.61 2.08 2.63 3.22 3.72

B 1.62 2.29 3.96 5.12 6.47 7.93 9.15

备注A:简单,指工件形状规则,不需要找正

B:复杂,指工件形状复杂,装夹有难度,需要用划针、角尺、千分尺等工具校正。

各地转换参数及转换参数的计算方法

坐标转换 一、中央经线(LONGITUDEORIGIN) 在坐标转换中,首先需要设置测区的中央经线,以下是新疆各地州的中央经线,仅供参考。 乌鲁木齐E87度 吐鲁番E87度 鄯善E93度 哈密E93度 阿勒泰E87度 塔城E81度 克拉玛依E87度 奎屯E87度 博乐E81度 伊犁E81度 阿克苏E81度 库尔勒E87度 喀什E75度 和田E81度 二、投影比例(SCALE) 系统一般默认值时+0.9996。将改值改为1 三、东西偏差(ALSEE) 系统一般默认值:+1000000.0m。将该值改为:+500000.0m 四、南北偏差(FALSEN) 系统一般默认值:+100000.0m。将该值改为:+0.0m 五、dx\dy\dz\da\df DX、DY、DZ是坐标在三个方向的平移量,原则上在不同的地区,值是不一样的。 六、下面用软件COORD 进行转换!!! 以下面这个实例来求解转换参数:某林内有一个北京-54坐标系下的已知点,中央经线E117°,属于3度带,其坐标为X=4426818.5,Y=456613.7,h=63.9,其对应的WGS84坐标系统下的坐标为B=39°58′27.120″N,L=116°29′32.874″E,H=58。.由这两套坐标进行系统坐标转换三参数Dx、Dy、Dz求解。 打开COORD转换软件,如图:

1、请按步骤操作,点击坐标转换,选择投影设置。测量地区属于高斯投影3度带的选择高斯投影3度带,测量地区属于高斯投影6度带的选择高斯投影6度带,中央子午线根据所在地区中央经线填入。由实例填入中央经线117度,高斯投影3度带。 图2 2、点击坐标转换,选择计算三参数。此时,需要到当地测绘部门去咨询当地的一个已知点的大地坐标和平面坐标。将大地坐标的三个参数和平面坐标的三个参数填入。左边椭球基准,选择WGS-84坐标系。右边根据用户要求可选择北京-54坐标系或者国家-80坐标系,点击确定。 如图3,由实例,我们填入大地坐标和平面坐标 图3

切削加工常用计算公式

附录3:切削加工常用计算公式 1. 切削速度Vc (m/min) 1000n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 金属切除率Q (cm 3/min) Q = V c ×a p ×f 净功率P (KW) 3p 1060Kc f a Vc P ????= 每次纵走刀时间t (min) n f l t w ?= 以上公式中符号说明 D — 工件直径 (mm) ap — 背吃刀量(切削深度) (mm) f — 每转进给量 (mm/r ) lw — 工件长度 (mm)

铣削速度Vc (m/min) 1000n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 每齿进给量fz (mm) z n Vf fz ?= 工作台进给速度Vf (mm/min) z n fz Vf ??= 金属去除率Q (cm 3/min) 1000Vf ae ap Q ??= 净功率P (KW) 61060Kc Vf ae ap P ????= 扭矩M (Nm) n 10 30P M 3 ?π??= 以上公式中符号说明 D — 实际切削深度处的铣刀直径 (mm ) Z — 铣刀齿数 a p — 轴向切深 (mm) a e — 径向切深 (mm)

切削速度Vc (m/min) 1000n d Vc ?π?= 主轴转速n (r/min) d 1000 Vc n ?π?= 每转进给量f (mm/r) n Vf f = 进给速度Vf (mm/min) n f Vf ?= 金属切除率Q (cm 3/min) 4Vc f d Q ??= 净功率P (KW) 310240kc d Vc f P ????= 扭矩M (Nm) n 10 30P M 3?π??= 以上公式中符号说明: d — 钻头直径 (mm) kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切 削力。 (N/mm 2) mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越 大表示切削厚度的变化对切削力的影响越大,反之,则越小 γo — 前角 (度)

1-切削参数优化模型的建立

切削参数优化模型的建立 1.1 优化变量确定 在数控切削加工中,切削速度c v 、进给量f 和切削深度sp a 称为切削用量三 要素[11]。这三要素是主要的优化变量,但由于切削深度对刀具耐磨度的影响较切削速度和进给量要小,而且在车削加工时,切削深度可根据工件余量和具体的加工要求来确定,本文视为已知量,不进行优化。因此,优化变量主要为切削速度v c 和进给量f 。 1.2 优化目标函数 本文主要从高效(加工时间短)、低碳(碳排放少)两大方面对加工过程进行优化,优化目标为时间和碳排放。 1.2.1 切削加工过程时间函数 一个工序加工过程的加工工时包括切削时间、换刀时间、工序辅助时间。最短加工工时的切削用量可实现最高的生产效率(高效)。加工过程时间函数的数学模型可表示为[13] ot t T m t ct t m t P T +?+= (1) sp V sp V m fa d L nfa L c 01000v t π?=?= (2) 泰勒广义刀具的耐用度计算公式为[14] z sp T a C T y c x f v = (3) 式中,m t 是工序切削时间,ct t 是换刀一次所用时间,ot t 是除换刀外其他辅助时间,T 是刀具寿命,W L 是加工长度,Δ是加工余量,n 是主轴转速,0d 是工件直径,c v 是切削速度,f 是进给量,sp a 是切削深度,T C 是与切削条件有关的常数,x,y,z 是刀具寿命系数,则加工过程时间函数为 ot T z sp y x c w ct sp c w P t C a f v L d t fa v L T +?+?=---10001000d 11100ππ (4) 1.2.2 切削加工过程碳排放函数 切削加工过程的碳排放主要包括加工过程消耗原材料引起的碳排放m C 、消耗电能引起的碳排放e C 、加工过程中所用辅助物料(如刀具使用产生的碳排放t C 和切削液使用产生的碳排放C C )以及由加工过程产生切屑的后期处理引起的碳排放S C ,如图1所示,

计算转换参数方法

计算转换参数方法 一、知道基准站的北京54坐标x,y 如果是这种情况,那么直接可以用软件计算得到基准站的54经纬度,直接用这个坐标设置基准站就可以了,在软件里面四个转换参数都为默认值:dx,dy,scale,rotation 举例:54坐标x = 3391531.060 y = 408652.459 45.917 在菜单坐标转换里面选择投影设置,如下图1: 在这里选择投影方式和设置中央子午线,一般情况都是3度带和6度带。 然后如下图进行经纬度转换,如图2: 图中两边的椭球基准都选择北京-54坐标系,左边在“选择源坐标类型”里面选择“平面坐标”,右边的“选择目标坐标类型”中选择“大地坐标”。 这里计算的经纬度就是使用基准站的54坐标转换得到的。我们就可以把这个坐标设置到基准站的GPS中去。 在海测软件里面我们也只要设置中央子午线就可以了。4个地方转换参数都是默认值,不用

设置。 二、知道两个wgs84坐标和两个地方坐标,其中一个是基准站的坐标 这时候,我们可以很方便的设置基准站,但是在流动站的船上,我们必须设置相关的坐标转换参数。现在我们在软件里面设计了输入地方坐标转换参数的对话框。主要的工作就是要求出这四个转换参数。需要有几个步骤,但是对于一个工程来说,只要在工作前花半个小时就可以了。具体步骤和图示如下: 1、84经纬度转换成54投影坐标 如图1设置投影带和中央子午线 2、把两个点的经纬度转换成54投影坐标,如下图 如上图的设置,在左边的椭球基准选择WGS-84坐标系,右边也是相同的坐标系。举例已知的两组数据如下: 点一 B = 030:38:26.645 L = 122:02:49.556 地方坐标 x’ = -65839.283 y’ = 55680.371 点二 B = 030:37:59.928 L = 122:03:07.031 地方坐标 x’ = -66659.526 y’ = 56150.074 分别得到高斯平面投影坐标 点一 x = 3391469.448 y = 408651.927 点二 x = 3390704.294

基于铣削均匀性的切削参数优化

* 国家自然科学基金资助项目(项目编号:50575126) 全国优秀博士学位论文作者专项资金(项目编号:200231)收稿日期:2007年7月 基于铣削均匀性的切削参数优化* 潘永智 艾 兴 赵 军 宋清华 山东大学 摘 要:分析了高速铣削加工切屑形成过程中刀具 工件的接触行为,提出了考虑轴向切削深度和径向切削深度的铣削均匀性模型。在此基础上,以恒定的金属去除率为约束条件、铣削均匀性系数为优化目标,建立了切削参数的优化模型。通过对航空铝合金进行高速铣削试验,验证了铣削均匀性理论及优化模型的合理性。结果表明,对于航空铝合金的高速铣削加工,采用大径向切深 小轴向切深有利于提高铣削均匀性,减小切削力。 关键词:高速铣削, 铣削力, 铣削均匀性, 螺旋角 Optimization of Machining Parameters Based on Milling Uniformity Pan Yongzhi Ai Xing Zhao Jun et al Abstract:The engagement behavior between tool workpiece during chip formation in high speed milling process was ana lyzed.A milling uniformity model was presented by terms of axial depth of cut and radial depth of cut.Based on the milling uni formity model,the opti mal model of machining parameters was built,where the constraint was the constant metal removal rate,and the opti mized target was the milling uniformity coefficient.The milling uniformity and opti mal model was validated by means of high speed milling experi ments.For high speed milling of aeronau tical aluminu m alloy 7050-T7451,i t is advantageous to i mprove milling uni formity and decrease cutti ng force by using bigger axial depth of cut and smaller radial depth of cu t. Keywords:high speed milling , milling force, milling uni formity, helix angle 1 引言 航空铝合金以其较高的强度、断裂韧性和抗应力 腐蚀断裂等特点,被广泛应用于飞机结构件的制造中[1] 。高速铣削航空铝合金的切削速度可达2000m/min 以上,切屑形成过程中刀具承受很高的机械循环载荷和热交变载荷,容易产生粘结 扩散磨损和疲劳破损,造成刀具失效。近年来,国内外学者从切削力、刀具寿命和工件表面粗糙度等方面对切削过程做了大量研究。研究者往往采用多元回归方法建立切削力、刀具寿命或工件表面粗糙度与切削参数的指数模型;采用响应曲面法,以恒定金属去除率为约束条件,以切削参数为横纵坐标轴,在对数域内建立切削力、刀具寿命或表面粗糙度和金属去除率的响应曲线,从而找出最优的切削参数组合[2~4]。上述经验模型简单地把切削过程作为 黑箱 处理,缺乏对切削形成过程的物理解释。实质上,铣削加工中切屑形成过程是刀具的切削刃与工件的 啮合 过程,啮合程度取决于轴向和径向切削深度[5]。因此,如何通过刀具与工件的啮合程度来评价铣削力的变化规律,进而优化切削用量是高速铣削切削力研究中值得关注的问题。 2 铣削均匀性建模 2.1 刀具 工件接触分析 铣削均匀性建模的基本思想是通过改善切屑形成过程中刀具 工件的啮合程度,来减小切削刃切入/切出工件时的振动与冲击,获得平稳的切削过程。如图1所示,在刀具 工件接触的不同时刻,切削刃与工件的接触线沿A 向移动至不同位置,铣削力的分布也随之改变。在BC D 区域内,随着刀齿逐渐切入,切削面积逐渐增大,切削力也随之增大。在C DEF 区域内,对于特定切削刃,切削面积和切削力保持恒定。在EFG 区域内,刀齿逐渐切出,切削面积逐渐变小,切削力随之减小[6]。切削力只作用在刀具 工件接触面积内,而接触面积的长度和宽度分别由轴向和径向切削深度决定。高速铣削加工过程中,刀具的旋转速度远大于进给速度,因此可假定在某一进给位置,刀具轴线固定不动,刀具做旋转运动[7],如图2、3所示。刀具 工件接触面积S 可按下式近似计算 S =C La (1)C L =D /2 (2) =arccos (1-2a e /D ) (3) 其中,C L 是刀具 工件接触表面进给方向上的长度, 圆弧BMC 在展开是刀具接触角,D 是刀具直径,a e 、a p 分别是轴向和径向切削深度。图3a 和 38 工具技术

X射线机暴光参数计算法

X射线机曝光参数计算法 基本参数确定 一、以透照厚度为准:单壁单影=T;双壁单影或双壁双影=2T 1、≤10mm时,1mm相当于5KV; 2、10~20mm时,1mm相当于6.2KV; 3、21~30 mm时,1mm相当于9KV; 4、31~40 mm时,1mm相当于12KV; 二、焦距 焦距每增加或者减少100mm,电压增大或者减少10KV。 三、时间 1分钟=25KV 三、X射线机曝光参数为(基数): 透照厚度T=8mm时,电压170KV,时间为1分钟。 四、X射线机焦点到窗口的距离 XXQ 2005 120 mm XXQ 2505 150 mm XXQ 3005 170 mm 五、计算方法 1、当透照厚度增加或者减少1 mm时,电压变化按(一)中各变化范围执行; 2、当焦距每增加或者减少100mm时,压变化按(二)中执行; 3、时间每增加或者减少1分钟,电压增加或者减少25KV; 例:计算φ219*14管焊口的曝光 第一步:确定所用X射线机型号,XXQ 2505或者XXQ 3005型; 第二步:计算焦距-----219+150=369 mm或者219+170=389 mm 第三步:确定焦距和电压变化量,我们一般以X射线机曝光正常基数为准,即600 mm;这里φ219*14的焦距为219+150=369 mm或者219+170=389 mm,比基数600 mm缩短231 mm或者211 mm,那么电压就应该减去23.1KV或者21.1KV。 第四步:计算透照厚度变化时,电压变化量,我们基本厚度是8 mm,现在透照厚度是 14×2=28 mm。这样比基本厚度8 mm增加20mm,根据(一)中4参照,电压补偿量为: 20 mm×8KV=160KV。因为基数是170KV,故正常曝光参数为:170KV+160KV-23.1KV=306.9KV 或者170KV+160KV-21.1KV=308.9KV,时间1分钟。 第五步:因为1分钟=25KV,在此基础上计算XXQ 2505或者XXQ 3005型的曝光参数: 1、XXQ 2505:用240KV拍片,其时间为(306.9 KV-240 KV)÷25KV/分钟=2.68 分钟;这里2.68分钟是在原来1分钟基础需要补偿的2.68分钟,故还应加上基础1分钟, 即正常曝光时间为2.68分钟+1分钟≈4分钟

数控铣削加工工艺参数优化方法综述

数控铳削加工工艺参数优化方法综述 □杨扬I□蔡旺2 1.华中农业大学工学院农业部长江中下游农业装备重点、实验室武汉430070 2.华中科技大学机械科学与工程学院武汉430074 摘要:介绍了铳削力、铳削用量等数控铳削加工工艺参数,分析了材料去除率、表面粗糙度、能耗、铳刀颤振等工艺指标,并给出了数控號削加工工艺参数的优化目标、优化方法、现有试验研究,以及近似模型。所做研究可以为数控铳削加工工艺参数的选择和优化提供理论参考。 关键词:铳削工艺参数优化综述 中图分类号:TH162文献标志码:A文章编号:1000-4998(2019)01-0057-08 Abstract:The process parameters for CNC milling such as milling force and milling amount were introduced.The technical indexes such as material removal rate,surface roughness,energy consumption and mill flutter were analyzed.The optimization targets&optimization methods of process parameters for CNC milling,existing experimental studies,and approximate models were given.The research can provide a theoretical reference for the selection and optimizatio Key Words:Milling Processing Parameter 1概论 2015年5月,我国政府将先进制造技术列为我国制造业未来十年的重点发展方向之一⑴。数控加工作为一种重要的先进制造技术手段,对我国制造企业提高产品生产质量、缩短生产周期、降低生产成本至关重要。我国数控机床保有量与西方制造强国的差距已经大大缩小,但利用效率却不高,往往导致数控机床无法充分发挥自身性能,难以达到理想的加工精度和效率,造成加工资源的浪费和成本的增加。要使我国由制造大国迈向制造强国,不断提升数控机床的利用效率是重中之重。 工艺参数优化是提升数控机床利用效率的一个重要方面,工艺参数的选取直接影响机床的加工能耗、刀具寿命、加工质量、加工成本和加工效率等性能指标。若选取不当,甚至会损坏机床、刀具和工件,造成不必要的资源浪费,同时也会大幅增加制造成本。生产实践表明,采用合理科学的加工工艺参数组合,能够充分发挥加工设备和加工刀具的性能。特别是对于数控机床而言,高度自动化的加工设备可使加工时间大大缩短,因而在有效的加工时间内充分利用合理或优化的加工工艺参数,对提高整个加工系统的经济效益尤为重要。此外,通过对数控加工系统中的加工信息进行预测与*国家自然科学基金资助项目(编号:51705182) 收稿日期:2018年6月 曲馬机械制造总第653期of processing parameters for CNC milling. Optimization Overview 优化,为实际数控加工过程的智能化创造了有利条件,也是研究和把握数控加工过程的重要手段。因此,对数控加工工艺参数进行优化,具有很重要的现实意义。数控加工的不断变革和创新,在提高制造水平的同时,也提高了国民经济的效益。 数控铳削加工是数控加工中的一种重要方式。铳削加工作为先进制造的重要基础技术,具有高精度、高效率、低成本等诸多优势,广泛应用于汽车、轮船、航空航天及模具等行业。数控铳床是在普通铳床的基础上发展起来的,两者的加工工艺基本相同。工艺分析是对零件进行数控加工的前期准备,如果工艺分析不周全、工艺处理不合理,会导致在数控加工时出现错误,严重的会出现废品。因此,保证和提高零件加工质量和生产效率的关键是正确、合理地对零件加工进行工艺分析。 此外,认真仔细分析零件图,确定工件在机床上的装夹方式,正确选择数控铳削机床,确定数控加工刀具的材料和类型,正确选择工艺参数等,是工艺分析的重要内容。在加工过程中合理选择铳削用量,对于提高数控铳床的生产效率也具有重要意义。 笔者主要介绍常用的数控铳削加工工艺参数、工艺指标,以及国内外数控铳削加工的主要工艺参数优化方法和过程。优化方法包括人工神经网络、响应面法、田口法、灰色关联分析法、方差分析、遗传算法等O 工艺参数的优化是数控铳削加工工艺研究的主要方向之一,通过对工艺参数优化方法进行研究,可以了解各 2019,57(1)回

高速铣削加工效率的一般计算与分析

高速铣削加工效率的一般计算与分析(转) 随着高速切削技术的发展,高速铣削工艺的应用日益广泛,越来越受到制造企业和科研工作者的关注。信息产业部某研究所自1999年7月从瑞士MIKRON公司购进第一台HSM-700型高速立式铣削中心后,2001年10月又购进三台HSM-700型高速铣床用于生产。笔者通过对这批先进高速铣床的加工效率进行深入、细致的调查研究,对比了不同铣床的加工效率,推导了高速铣削加工效率的计算公式。 1.加工效率的计算 按照传统切削理论,切削加工效率Zw(cm3/min)可通过下列公式计算: Zw=v×f×ap (1) 式中:v——切削速度,f——进给量,ap——切削深度 根据分析与研究,我们认为式(1)不适用于高速铣削加工效率的计算,原因主要有两点: ①高速铣床的主轴转速相当高(如HSM-700型高速铣床最高转速达42000r/min,加工平面时转速也在35000r/min以上),如此高的转速使刀具并非每一转都在切削金属; ②在实际加工中,设定的转速和进给量只是最大转速和最大进给量,实际的刀具转速和进给量时刻都在变化(HSM-700机床的自测功能可以显示整个切削过程中的变化情况),切削过程中的实际转速和进给量总是从较低值迅速达到较高值又很快降到较低值,如此反复变化,这是铣削过程的客观反映,而不像车削过程中可以保持转速和进给量恒定不变。 因此,我们提出用单位时间内的金属去除量Z(cm3/min)表示加工效率,即: Z=W/t (2) 式中:W——切削过程总的金属去除量(cm3),t——切削时间(min)(>0) 式(2)更符合高速铣削的实际情况,用式(2)很容易实现对高速铣削加工效率的计算,同时也便于不同铣床加工效率的比较。例如,原来在普通铣床上加工某零件,为了缩短生产周期,一部分零件现采用高速铣床加工。这样,可通过该零件的加工来比较两种加工设备的加工效率。

坐标转换三参数计算器使用说明

坐标转换三参数计算器使用说明 一、软件功能 该软件可实现在北京54坐标系、西安80坐标系、WGS84坐标系(GPS通常采用WGS84坐标系)之间进行三参数条件下的高精度相互转换,求取手持GPS 的北京54(或西安80)DA、DF、DX、DY、DZ坐标转换的参数。 二、使用说明 软件分成上下二部分,上半部为在两个不同椭球体间求坐标转换的三参数DX、DY、DZ,下半部为在两个不同椭球体间的坐标转换(如下图)。 在两个不同椭球体间进行坐标转换首要条件是必需知道坐标转换参数,通常有三参数和七参数转换二种方式,本程序提供三参数转换方式。 实例1:我要求手持GPS的北京54(或西安80)坐标转换参数。 向有关部门收集所在工作区内已知点(只要一个控制点)的WGS84坐标系经纬度坐标,以及同点的北京54(或西安80)坐标系中的直角坐标,即可进行本软件操作了。如某一个控制点的WGS84经度、纬度、高程为: 109度34分28.94343秒, 31度02分25.65526秒, 104.967米,该控制点北京54坐标为:x=3436391.566m,y=37363926.964m(37为带号),h=108.717m ,将上述数据输入在软件上半部相应栏中,注意勾选前后坐标系正确(坐标系A,坐标系B),

输入中央经线(37带,输111),点击参数计算,计算结果为 DA=-108,DF=0.00000048,dx=32.284979,dy=-90.792978,dz=-57.993043, 此参数即为手持GPS北京54坐标参数。此三参数为不同椭球体间进行坐标转换奠定了基础。以上计算是精确算法,不存在漏洞。 如果收集控制点确实很困难,在不严谨的情况下,用手持GPS在工作区内某点上设置在WGS84状态下长时间观察读数,取平均值,获取WGS84经度、纬度、高程。北京54(或西安80)坐标你再想办法得到(因为你那已经有测量成果了就好说,如果还没开展测量的话,你就得在大比例尺图上读坐标,越精确越好),也能解决问题,但这个办法不推荐使用,你把求得的参数在其它地貌特征点上检验一下是否提高了定点精度,没提高的话,请重复几次,直到符合定点精度要求。 以上方法求得的坐标转换参数为北京54坐标系、西安80坐标系、WGS84坐标系之间相互转换提供了基础,请注意不同地区参数是不一样的。 实例2:如何将WGS84坐标转换为北京54坐标 已知某点WGS84坐标经纬度、高程(GPS通常采用WGS84坐标系)为: 113度12分34.5678秒, 34度56分12.3456秒, 123.888米,已知WGS84坐标转换为北京54坐标三参数为dx=32.284979,dy=-90.792978,dz=-57.993043。输入软件下半部相应栏中,中央经线111输入右上角相应栏中,点击单点转换,北京54坐标结果为X=3869865.711m, Y=19701880.461m(19带),H=127.052m

齿轮各参数计算方法

齿轮各参数计算方法 1、齿数Z 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。为使齿轮免于根切,对于α=20度的标准支持圆柱齿轮,应取z1≥17 2、模数m 齿距与齿数的乘积等于分度圆的周长,即pz=πd。为使d为有理数的条件是 p/π为有理数,称之为模数。即:m=p/π 模数m是决定齿轮尺寸的一个基本参数。齿数相同的齿轮模数大,则其尺寸也大。

3、分度圆直径d 齿轮的轮齿尺寸均以此圆为基准而加以确定,d=mz 4、齿顶圆直径da和齿根圆直径df 由齿顶高、齿根高计算公式可以推出齿顶圆直径和齿根圆直径的计算公式: da=d+2ha df=d-2hf =mz+2m=mz-2×1.25m =m(z+2)=m(z-2.5) 5、分度圆直径d 在齿轮计算中必须规定一个圆作为尺寸计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。实际在齿轮中并不存在,只是一个定义上的圆。其直径和半径分别用d和r表示,值只和模数和齿数的乘积有关,模数为端面模数。与变位系数无关。标准齿轮中为槽宽和齿厚相等的那个圆(不考虑齿侧间隙)就为分度圆。标准齿轮传动中和节圆重合。但若是变位齿轮中,分度圆上齿槽和齿厚将不再相等。若为变位齿轮传动中高变位齿轮传动分度圆仍和节圆重合。但角变位的齿轮传动将分度圆和节圆分离。 6、压力角αrb=rcosα=1/2mzcosα 在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。对单个齿轮即为齿形角。标准齿轮的压力角一般为20”。在某些场合也有采用α=14.5°、15°、22.50°及25°等情况。

坐标系转换问题及转换参数的计算方法

坐标系转换问题及转换参数的计算方法 对于坐标系的转换,给很多GPS的使用者造成一些迷惑,尤其是对于刚刚接触的人,搞不明白到底是怎么一回事。我对坐标系的转换问题,也是一知半解,对于没学过测量专业的人来说,各种参数的搞来搞去实在让人迷糊。在我有限的理解范围内,我想在这里简单介绍一下,主要是抛砖引玉,希望能引出更多的高手来指点迷津。 我们常见的坐标转换问题,多数为WGS84转换成北京54或西安80坐标系。其中WGS84坐标系属于大地坐标,就是我们常说的经纬度坐标,而北京54或者西安80属于平面直角坐标。对于什么是大地坐标,什么是平面直角坐标,以及他们如何建立,我们可以另外讨论。这里不多罗嗦。 那么,为什么要做这样的坐标转换呢? 因为GPS卫星星历是以WGS84坐标系为根据而建立的,我国目前应用的地形图却属于1954年北京坐标系或1980年国家大地坐标系;因为不同坐标系之间存在着平移和旋转关系(WGS84坐标系与我国应用的坐标系之间的误差约为80),所以在我国应用GPS进行绝对定位必须进行坐标转换,转换后的绝对定位精度可由80提高到5-10米。简单的来说,就一句话,减小误差,提高精度。 下面要说到的,才是我们要讨论的根本问题:如何在WGS84坐标系和北京54坐标系之间进行转换。 说到坐标系转换,还要罗嗦两句,就是上面提到过的椭球模型。我们都知道,地球是一个近似的椭球体。因此为了研究方便,科学家们根据各自的理论建立了不同的椭球模型来模拟地球的形状。而且我们刚才讨论了半天的各种坐标系也是建立在这些椭球基准之上的。比如北京54坐标系采用的就是克拉索夫斯基椭球模型。而对应于WGS84坐标系有一个WGS84椭球,其常数采用IUGG第17届大会大地测量常数的推荐值。WGS84椭球两个最常用的几何常数:长半轴:6378137±2(m);扁率:1:298.257223563 之所以说到半长轴和扁率倒数是因为要在不同的坐标系之间转换,就需要转换不同的椭球基准。这就需要两个很重要的转换参数dA、dF。 dA的含义是两个椭球基准之间半长轴的差;dF的含义是两个椭球基准之间扁率倒数的差。 在进行坐标转换时,这两个转换参数是固定的,这里,我们给出在进行84—〉54,84—〉80坐标转换时候的这两个参数如下: WGS84>北京54:DA:-108;DF:0.0000005 WGS84>西安80:DA: -3 ;DF: 0 椭球的基准转换过来了,那么由于建立椭球的原点还是不一致的,还需要在dXdYdZ这三个空间平移参量,来将两个不同的椭球原点重合,这样一来才能使两个坐标系的椭球完全转换过来。而由于各地的地理位置不同,所以在各个地方的这三个坐标轴平移参量也是不同的,因此需要用当地的已知点来计算这三个参数。具体的计算方法是: 第一步:搜集应用区域内GPS“B”级网三个以上网点WGS84坐标系B、L、H值及我国坐标系(BJ54或西安80)B、L、h、x值。(注:B、L、H分别为大地坐标系中的大地纬度、大地经度及大地高,h、x分别为大地坐标系中的高程及高程异常。各参数可以通过各省级测绘局或测绘院具有“A”级、“B”级网的单位获得。) 第二步:计算不同坐标系三维直角坐标值。计算公式如下: X=(N+H)cosBcosL

切削加工常用计算公式(完整资料).doc

【最新整理,下载后即可编辑】 附录3:切削加工常用计算公式 1. 车削加工 切削速度Vc (m/min) 1000 n D Vc ?π?= 主轴转速n (r/min) D 1000Vc n ?π?= 金属切除率Q (cm 3/min) Q = Vc ×a p ×f 净功率P (KW) 3p 1060Kc f a V c P ????= 每次纵走刀时间t (min) n f l t w ?= 以上公式中符号说明

D — 工件直径 (mm) ap — 背吃刀量(切削深度) (mm) f — 每转进给量 (mm/r ) lw — 工件长度 (mm) 2. 铣削加工 铣削速度Vc (m/min) 1000 n D Vc ?π?= 主轴转速n (r/min) D 1000Vc n ?π?= 每齿进给量fz (mm) z n Vf fz ?= 工作台进给速度Vf (mm/min) z n fz Vf ??= 金属去除率Q (cm 3/min) 1000Vf ae ap Q ??= 净功率P (KW) 610 60Kc Vf ae ap P ????=

扭矩M (Nm) n 1030P M 3 ?π??= 以上公式中符号说明 D — 实际切削深度处的铣刀直径 (mm ) Z — 铣刀齿数 ap — 轴向切深 (mm) ae — 径向切深 (mm) 3. 钻削加工 切削速度Vc (m/min) 1000 n d Vc ?π?= 主轴转速n (r/min) d 1000Vc n ?π?= 每转进给量f (mm/r) n Vf f = 进给速度Vf (mm/min) n f Vf ?= 金属切除率Q (cm 3/min)

实时动态(RTK)测量中坐标转换参数计算的几种方法

实时动态(RTK)测量中坐标转换参数计算的几种方法 摘要:RTK所接收到的数据是WGS-84坐标系下的数据,而我们使用的坐标系一般是1954北京坐标系、1980年国家大地坐标系以及一些城市工矿使用的独立坐标,因此,需要将RTK接收到的WGS-84坐标转换成我们工程所使用的坐标系坐标。为此,如何计算这些坐标系统转换参数成为RTK使用过程中的一个非常重要的环节。 关键词:GPS-RTK测量坐标转换 1、RTK技术概述 实时动态(RTK)测量系统,是GPS测量技术与数据传输技术的结合,是GPS测量技术中的一个新突破。GPS测量中,静态、快速静态、动态测量都需要事后进行解算处理才能获得待测点的坐标,而RTK测量实时差分定位是一种能够在野外实时得到厘米级精度的测点坐标。 RTK实时测量技术具有全天候、作业效率高、定位精度高、操作简便等优点,因而得到了广泛的应用,而且技术设备越来越先进与方便。RTK测量系统一般由以下三部分组成:GPS接收设备、数据传输设备、软件系统。数据传输系统由基准站的发射电台与流动站的接收电台组成,它是实现实时动态测量的关键设备。 2、RTK实时测量坐标参数转换 RTK所接收到的数据是WGS-84坐标系下的数据,而我们一般使用的坐标系是1954北京坐标系、1980年国家大地坐标系以及一些城市工矿使用的独立坐标,因此,需要将RTK接收到的WGS-84坐标转换成我们使用的1954北京坐标系坐标或1980年国家大地坐标系坐标或城市工矿使用的独立坐标系坐标。为此,如何计算坐标系统转换参数成为RTK使用过程中的很重要的一个环节。 根据RTK的原理,参考站和流动站直接采集的都为WGS84坐标,参考站一般以一个WGS84坐标作为起始值来发射,实时地计算点位误差并由电台发射出去,流动站同步接收WGS84坐标并通过电台来接收参考站的数据,条件满足后就可达到固定解,流动站就可实时得到高精度的相对于参考站的WGS84三维坐标,这样就保证了参考站与流动站之间的测量精度。如果要符合到已有的已知点上,需要把原坐标系统和现有坐标系统之间的转换参数求出。 3、三参数转换

电机参数计算方法

我设定的自制马达规格如左:使用7.4V 1600mA锂电池,耗电在7A以内(马达功率约50W,电池放电系数约4.4C),采用直驱或减速皆可。 以上述条件,无刷马达应采用△接线铜损较小(因线电流=√3*相电流,故马达内线圈电流会较小,以相同的线径来说,铜损自然较小)。 我是采用AWG #28号线(直径0.32mm),每相每极绕21圈,采用△接线,使用7.4V 1600mA 锂电池。 以直驱测试,其数据如下: 螺旋桨测量转数(RPM) 测量电池电流(A) 测量马达线电流(A) 换算马达相电流(A) 计算功率(W) 4040 15000 6.2A 3.6A 2.1A 45W 5025 13000 7.4A 4.3A 2.5A 55W 以减速组测试(58/18=3.2),其数据如下: 螺旋桨测量螺旋桨转数(RPM) 换算马达转速(RPM) 测量电池电流(A) 计算功率(W) 7060 6250 20000 4.2A 31W 8060 5500 17600 6.2A 46W 9070 5000 16000 7.4A 55W 无刷马达/有碳刷马达效能计算 扭力常数: Kt=Kb x 1.345 Kt=1345 / kv 消耗电流: I = [V-(Kb x kRPM)] / Rm I = [V-(RPM / kv)] / Rm 输出扭力: J = (Kt x I) - (Kt x Inl) 每分钟转速: kRPM = (V - RmI) / Kb kRPM = (V - RmI) x kv / 1000 输出功率: Po = (J x RPM) / 1345 消耗功率: Pi = V x I 马达效率: Eff = (Po / Pi) x 100 最高效率电流: Ie max = Sqrt [(V x Inl) / Rm] 符号定义: Eff = 效率 I = 消耗电流值 Iemax=发挥最高效率之电流量 Inl = 无负载量测电流值 J = 扭力(oz-in) Kb = 电压常数(Volt / 1000 RPM) Kt = 扭力常数(oz-In / A) Pi = 消耗功率(Watts) Po = 机械输出功率(Watts) Rm = 马达内阻 RPM = 每分钟转速 V = 电压

手持GPS三参数计算及各地坐标转换经验参数..

如何设置手持GPS相关参数及全国各地坐标转换参数一、如何设置手持GPS相关参数 (一)手持GPS的主要功能 手持GPS,指全球移动定位系统,是以移动互联网为支撑、以GPS智能手机为终端的GIS系统,是继桌面Gis、WebGis之后又一新的技术热点。目前功能最强的手持GPS,其集成GPRS通讯、蓝牙技术、数码相机、麦克风、海量数据存储、USB/RS232端口于一身,能全面满足您的使用需求。 主要功能:移动GIS数据采集、野外制图、航点存储坐标、计算长度、面积角度(测量经纬度,海拔高度)等各种野外数据测量;有些具有双坐标系一键转换功能;有些置全国交通详图,配各地区地理详图,详细至乡镇村落,可升级细化。 (二)手持GPS的技术参数 因为GPS卫星星历是以WGS84坐标系为根据建立的,手持GPS单点定位的坐标属于WGS84坐标系。WGS84坐标系所采用的椭球基本常数为:地球长半轴 a=6378137m;扁率F=1/298.257223563。 常用的54、80及国家2000公里网坐标系,属于平面高斯投影坐标系统。54坐标系,采用的参考椭球是克拉索夫斯基椭球,该椭球的参数为:地球长半轴a=6378245m;扁率F=1/298.2。80坐标系,其椭球的参数为:地球长半轴 a=6378140m;扁率F=1/298.257。国家2000坐标系,其椭球的参数为:地球长半轴a=6378137m;扁率F=1/298.298.257222101。

(三)手持GPS的参数设置 要想测量点位的54、80及国家2000公里网高精度坐标数据,必须学习坐标转换的基础知识,并分别科学设置手持GPS的各项参数。 首先,在手持式GPS接收机应用的区域(该区域不宜过大),从当地测绘部门收集1至两个已知点的54、80或国家2000坐标系统的坐标值;然后在对应的点位上读取WGS84坐标系的坐标值;之后采用《万能坐标转换》软件,可计算出DX、DY、DZ的值。 将计算出的DX、DY、DZ三个参数与DA、DF、中央经线、投影比例、东西偏差、南北偏差等六个常数值输入GPS接收机。将GPS接收机的网格转换为“UserGrid”格式,实际测量已知点的公里网纵、横坐标值,并与对应的公里网纵、横坐标已知值进行比较,二者相差较大时要重新计算或查找出现问题的原因。详细过程可查看《万能坐标转换》软件的【手持GPS参数设置】界面。 (四)自定义坐标系统(User)投影参数的确定 1、自己观测计算 新机拿到手之后,供应商都给提供一个投影参数,这对于要求不高的一般用户来说基本可以满足工作需要,而对于一些专业用户来说,就要自己来测算参数。一般型号的导航型手持GPS自定义坐标系统(User)投影参数设置界面都提供了五个变量(△X、△Y、△Z、△A、△F)需要设置,而实际工作中,后两个参数(△A、△F)针对某一坐标系统来说为固定参数(54坐标系△A=-108、△ F=0.0000005),无需改动,需要自己测算的参数主要为前三个(△X、△Y、△Z),

线路参数计算公式

参数计算(第一版) 1.线路参数计算内容 1.1已知量: 线路型号(导线材料、截面积mm 2)、长度(km)、排列方式、线间距离(m)、外径(mm)、分裂数、分裂距(m)、电压等级(kV)、基准电压U B (kV , 母线电压作为基准电压)、基准容量S B (100MV A)。 1.2待计算量: 电阻R(Ω/km)、线电抗X(Ω/km)、零序电阻R0(Ω/km)、零序电抗X0(Ω/km)、对地电纳B(S/km)、对地零序电纳B0(S/km)。 1.3计算公式: 1.3.1线路电阻 R=ρ/S (Ω/km) R*=R 2B B U S 式中 ρ——导线材料的电阻率(Ω·mm 2/km); S ——线路导线的额定面积(mm 2)。 1.3.2线路的电抗 X=0.1445lg eq m r D +n 0157 .0(Ω/km) X*=X 2B B U S 式中 m D ——几何均距,m D =ac bc ab D D D (mm 或cm,其单位应与eq r 的单位相同); eq r ——等值半径, eq r =n n m rD 1 (mm,其中r 为导线半径); n ——每个导线的分裂数。 1.3.3零序电阻 R0=R+3R g (Ω/km)

R0*=R0 2B B U S 式中 R g ——大地电阻, R g =π2×10-4×f =9.869×10-4×f (Ω/km)。在f =50Hz 时, R g =0.05Ω/km 。 1.3.4零序电抗 X0=0.4335lg s g D D (Ω/km) X0*=X0 2B B U S 式中 g D ——等值深度, g D = γ f 660,其中γ为土壤的电导率,S/m 。当土壤电导率不明 确时,在一般计算中可取g D =1000m 。 s D ——几何平均半径, s D =32 m D r '其中r '为导线的等值半径。若r 为单根导 线的实际半径,则对非铁磁材料的圆形实心线,r '=0.779r ;对铜或铝的绞线,r '与绞线股数有关,一般r '=0.724~0.771r ;纲芯铝线取r '=0.95r ;若为分裂导线,r '应为导线的相应等值半径。m D 为几何均距。 1.3.5对地电钠 B= 610lg 58 .7-?eq m r D (S/km) B*=B B B S U 2 式中 m D ——几何均距,m D =ac bc ab D D D (mm 或cm,其单位应与eq r 的单位相同); eq r ——等值半径, eq r =n n m rD 1 -(其中r 为导线半径); 1.3.6零序对地电钠

南方gps坐标转换参数设置

注:新版本已将"控制点坐标库"改为"求转换参数",实现的功能不变! 一、控制点坐标库的应用 GPS 接收机输出的数据是WGS-84 经纬度坐标,需要转化到施工测量坐标,这就需要软件进行坐标转换参数的计算和设置,控制点坐标库就是完成这一工作的主要工具。 控制点坐标库是计算四参数和高程拟合参数的工具,可以方便直观的编辑、查看、调用参与计算四参数和高程拟合参数的校正控制点。 利用控制点坐标库可以计算GPS 原始记录坐标到当地施工坐标的参数。在计算之前,需新建工程,输入当地的施工坐标系及中央子午线、投影高等。假设我们利用A、B 这两个已知点来求取参数,那么首先要有A、B 两点的GPS 原始记录坐标和测量施工坐标。 A、B 两点的GPS原始记录坐标的获取有两种方式: 一种是布设静态控制网,采用静态控制网布设时后处理软件的GPS 原始记录坐标; 另一种是GPS 移动站在没有任何校正参数起作用的Fixed(固定解)状态下记录的GPS 原始坐标。 1.1、校正参数 操作:工具→校正向导或设置→求转换参数(控制点坐标库) 所需已知点数:1个 校正参数是工程之星软件很特别的一个设计,它是结合国内的具体测量工作而设计的。校正参数实际上就是只用同一个公共控制点来计算两套坐标系的差异。根据坐标转换的理论,一个公共控制点计算两个坐标系误差是比较大的,除非两套坐标系之间不存在旋转或者控制的距离特别小。因此,校正参数的使用通常都是在已经使用了四参数或者七参数的基础上才使用的。

在工程之星新版本中,在校正向导中已经取消了两点校正功能,如果两个以上的已知点请使用控制点坐标库来求取参数。习惯使用校正向导的人请尽快学习新版本。 1.2 四参数 操作:设置→求转换参数(控制点坐标库) 四参数是同一个椭球内不同坐标系之间进行转换的参数。在工程之星软件中的四参数指的是在投影设置下选定的椭球内GPS 坐标系和施工测量坐标系之间的转换参数。工程之星提供的四参数的计算方式有两种,一种是利用“工具/参数计算/计算四参数”来计算,另一种是用“控制点坐标库”计算。。需要特别注意的是参予计算的控制点原则上至少要用两个或两个以上的点,控制点等级的高低和分布直接决定了四参数的控制范围。经验上四参数理想的控制范围一般都在5-7 公里以内。 四参数的四个基本项分别是:X 平移、Y 平移、旋转角和比例。 从参数来看,这里没有高程改正,所以建议采用“控制点坐标库”来求取参数,而根据已知点个数的不同所求取的参数也会不同,具体有以下几种。 1.2.1 四参数+校正参数 所需已知点个数:2个