仪表外壳注塑模具设计和制作

仪表外壳注塑模具设计与制造

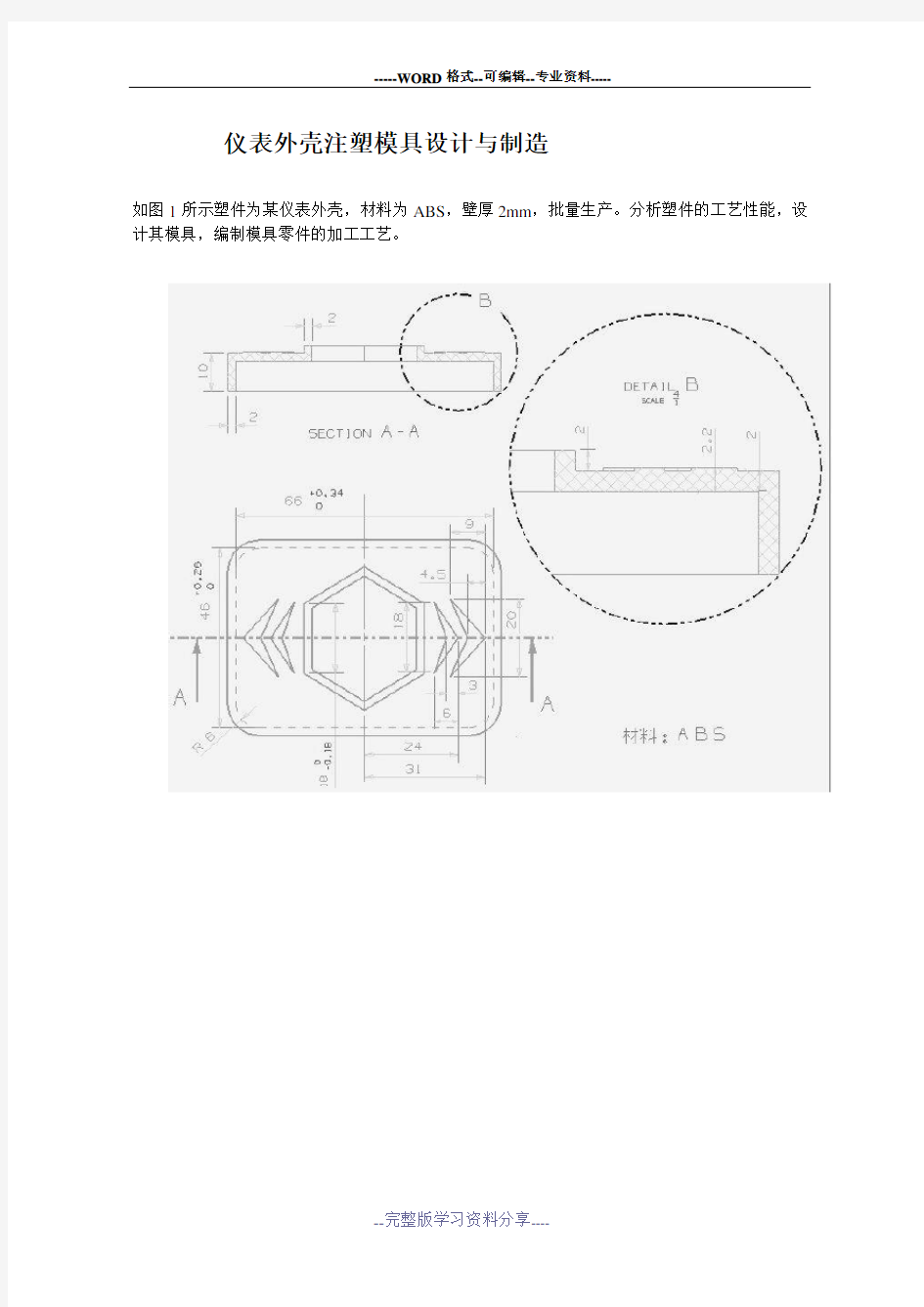

如图1所示塑件为某仪表外壳,材料为ABS,壁厚2mm,批量生产。分析塑件的工艺性能,设计其模具,编制模具零件的加工工艺。

图1 仪表外壳塑件图

1 塑件的工艺性分析

1.1 塑件的原材料分析

ABS为热塑性塑料,为非结晶性塑料。综合性能良好,冲击韧性、机械强度较高,尺寸稳定,耐化学性,电性能良好;易于成型和机械加工。流动性中等,溢边值为0.04mm左右;吸湿性强,必须充分干燥,表面要求光泽的塑件须经长时间的预热干燥;成型时易取高料温、高模温,但料温过高易分解(分解温度≥250O C)。结论:该塑料有良好的工艺性能,适宜注射成型,成型前原料要干燥处理。

1.2 塑件的尺寸精度分析

此塑件上有三个尺寸有精度要求,分别是34

.00

66+、26

.00

46+、0

18.018-均为MT1~2级塑料件精度,

属于中等偏高级的精度等级,在模具设计与制造过程中要严格保证这三个尺寸精度的要求。其余尺寸均无特殊要求,为自由尺寸,可按MT5级塑料件精度查取公差值。

1.3 塑件表面质量分析

该塑件是某仪表外壳,要求外表美观、无斑点、无熔接痕,表面粗糙度可取Ra1.6,而塑件内部没有较高的粗糙度要求。

1.4 塑件结构工艺性分析

此塑件外形为方形壳类零件,腔体为8mm 深,壁厚均为2mm ,总体尺寸不大不小,塑件成型性能良好;塑件上有一六边形凸台,要求成型后轮廓清晰,成型它的模具工作零件要用线切割成型,保证六边的尖角;塑件的两边各有一个对称的类三角形凸起标志,高0.2mm ,同样要求轮廓清晰,成型它的模具工作零件可用电火花成型加工,相应的要设计出它的电极。

2 成型设备的选择与模塑工艺参数的编制

2.1 计算塑件的体积

根据零件的三维模型,利用三维软件直接可查询到塑件的体积为:V1=9563.66mm 3,浇注系统的体积:V2=1551.52mm 3,一次注射所需的塑料总体积为:V=V1+V2=11115.18 mm 3。

2.2 计算塑件的质量

查手册取密度ρ=1.05×10-6kg/mm 3

塑件的质量:M1=V1×ρ=0.0117(kg)=11.7(g )

2.3 选用注射机

根据塑件的形状,取一模一腔的模具结构,初步选取螺杆式注射成型机:HS120A V 。 2.4 塑件注射成型工艺参数

如表1所示,试模时,可根据实际情况作适当调整。模塑成型工艺卡如表2所示。

预热和干燥温度:80~85 O C

时间:2~3h

成型时间

注射时间:20~90

保压时间:0~5

冷却时间:20~120

总周期:50~220

料筒温度O C 后段:150~170

中段:165~180

前段:180~200

螺杆转速r/min 30

喷嘴温度O C 170~180

后处理方法:红外线烘箱温度O C:70~90 时间h:2~4

模具温度O C 50~80

注射压力MPa 60~100

表2 ABS 塑料的注射成型工艺参数

三门峡职业技术学院仪表壳注射工艺卡资料编号

共页第页

车间模具教研室材料牌号ABS 设备型号HS120A V 零件名称仪表外壳材料定额每模件数1件

装配图号单件质量10g 工装号

零件图号

材料

干燥设备岷山DB-2 温度O C 80~85

时间h 2~3

料筒温度后段O C 150~170 中段O C 165~180 前段O C 180~200 喷嘴O C 170~180

模具温度O C 50~80 时间注射S 20~90

保压S 0~5

冷却S 20~120 压力注射压力

MP

60~100

背压MP

后处理温度O C 烘箱:70 时间

定额辅助min

时间h 2~4 单件min

检验

编制校对审核组长车间主任检验组长

3 模具结构方案的确定

3.1 分型面的选择

分型面应选择在塑件截面最大处,尽量取在料流末端,利于气体的排出,保证塑件表面质量,该塑件的分型面如图2所示,去塑件的底,图3为型芯和型腔的分割简图。

图2 塑件的分型面图3 型芯和型腔的分割状态

3.2 型腔数量的确定及型腔的排列

该塑件采用一模一件注塑成型,型腔布置在模具的中间,这样有利于浇注系统的排列和模具的平衡。

3.3 浇注系统的设计

浇口套主流道球面半径R与注射机喷嘴球面半径R0的关系为:R=R0+(1~2)=6+2=8mm;

浇口套主流道小端直径d与喷嘴出口直径d0的关系为:d=d0+0.5=3.5mm;流道为圆锥形,锥度取R=30;分流道取半圆形,半径为R=3mm,浇口采用侧浇口,从塑件的上端六边形孔处进料,如图4所示。

图4 浇注系统的设计

3.4 型芯和型腔结构的确定

考虑到加工的工艺性,型芯采用整体、直通式外形结构,如图5所示;型腔采用组合式结构,如图6所示。

图5 整体式型芯图6 组合式型腔

3.5 推出结构的设计

此模具的型芯在动模,开模后塑件包紧型芯留在动模一侧,根据塑件是壳类零件的特点,采用推件板推出结构推出塑件,这样推出平稳,有效保证了推出后塑件的质量,模具结构与比较简单。

3.6 标准模架的选择

标准模架一经选定,就可以到市场上购买到,拟用现行比较流行的FUTABA标准,根据上述分析,此模具是含推件板、大水口类型的,所有选用“FUTABA-SB 15×15 30 20 50”,其中参数的含义是:15×15——模架的长和宽分别为150mm和150mm;30——定模板(A板)厚30mm,20——动模板(B板)厚20mm,50——垫块(C板)厚50mm。图7所示为仪表壳注塑模具的装配图。

图7 仪表壳注塑模具装配图

4 成型零件工作尺寸的计算

将塑件的尺寸分为两类,一类是标注有公差的尺寸,也就是塑件上精度相对比较高、有配合要求的尺寸,在进行这一类尺寸计算时,即要考虑塑件的收缩量,又要考虑到模具在使用过程中的磨损,按照平均值计算方法计算出这一类成型零件的工作尺寸,这样可以有效地保证在整个模具寿命周期内产品的尺寸精度。这一类尺寸的计算如表3所示。

类型塑件上

的尺寸计算公式

制造公差

z

δ

收缩率Scp%

计算结果

型芯径向尺寸

34

.0

66+0)

75

.0

(

z

cp

S

S

M

S

L

L

L

δ-

?

+

*

+

=

=(66+66*0.006+0.75*0.34)z

δ:IT6级精度

019

.0

65

.

66

-

5 注射机有关工艺参数的校核

HS120A V注射机的主要参数如表5所示。

注射量的校核

如前所述,塑件与浇注系统的总体积为V=11115.18mm3=11.1cm3,远远小于注射机的公称注射量200cm3,符合要求。

模具闭合高度的校核

由图8装配图可知模具的闭合高度:H闭=185mm,最小装模高度Hmin=152mm,最大装模高度Hmax=380mm,能满足Hmin≤H闭≤Hmax的安装条件。

模具安装部分的校核

该模具的外形尺寸为:200×150,注射机模板最大安装尺寸为390×410,故能满足安装要求;模具定位圈的直径为Φ100=注射机定位孔直径Φ100,符合安装要求;浇口套的球面半径为R8>喷嘴孔直径Φ3,符合要求。

模具开模行程的校核

如图所示,模具的开模行程S模=塑件的高度+浇注系统的高度+顶件的高度+(5~10)=12+45+8=65,注射机的最大开模行程S=320>S模=65。

顶出部分的校核

模具上顶杆孔的直径为Φ50>注射机中心顶杆直径Φ25,注射机最大顶出距离为130>模具上所需要的最小顶出距离10mm。

经校核HS120A V注射机完全能满足该模具的使用要求。

图8 模具装配图

7 模具工程图及模具零件的制造工艺1、模具总装图

图9 模具装配剖视图A-A

图10 模具装配俯视图

图11 模具装配剖视图B-B

图12 模具装配图明细表2、型芯零件图及其工艺

图13 型芯零件图

材料:42CrMo 硬度:HRC28~32 表6 型芯的加工工艺过程 序号 工序名称 工序内容

1 备料 毛坯尺寸70×50×52

2 热处理 退火:HB180~220;调质:HRC28~32

3 铣削 铣六面到尺寸67.0×46.9×47.6

4

平面磨削

磨六面到尺寸0019.066-、0

016.028.46-到要求;尺寸

0016.005.43-+4.02±0.01到47.3

5

数控铣

边长为0

011.085.15-正六方台到要求; 钻中间015

.00

6+为φ5.7钻通;并铰孔到要求,铰孔深度为16;

铣分流道及浇口到要求;

工件翻面,钻中间φ7孔道要求,并钻4-M6底孔到要求; 切四角R6.04±0.01圆角到要求

6

钳加工

攻丝4-M6丝孔到要求; 打磨成型表面达图纸要求

图10-14 型腔板零件图

材料:42CrMo 硬度:HRC28~32(标准定模板已经调质) 序号

工序名称

工序内容

4、型腔入子零件图及其工艺

图15 型腔入子零件图

材料:42CrMo 硬度:HRC28~32

序号工序名称工序内容

1 备料毛坯尺寸60×45×20

2 热处理退火:HB180~220;调质:HRC28~32

3 铣削六面见光,厚度到18.8mm

4 平面磨削厚度到18.3mm

5 钳加工划线,中间钻穿孔丝φ4

6 线切割割中间φ16孔到要求;割外形到要求。

7 铣削铣2-18.1×3台阶到要求

8 钳工打磨达图纸要求

定模座板零件图及其工艺

图16 定模座板零件图

材料:45钢硬度:HRC20~24

表9 定模座板的加工工艺过程

序号工序名称工序内容

1 备料标准定模座板,已备好加工基准

2 数控铣铣中间Φ17.5孔及倒角到要求;钻、铰2-Φ8销孔到要求。

3 钳工与浇口套配作M6螺纹孔到要求;

与浇口套、定位圈配作2-M6螺纹孔到要求。

推件板零件图及其工艺

图17 推件板零件图

材料:45钢 硬度:HRC24~28 表10 推件板的加工工艺过程 序号 工序名称 工序内容

1 备料 标准推件板,已备好加工基准

2 钳加工 在制定位置钻穿丝孔

3 线切割 割06

.003.04.66++×05

.0025.028.46++内腔,周边留0.02研配余量 4

钳工

打磨线切割表面达图纸要求

动模板零件图及其工艺