基于Witness的某制造车间生产线仿真优化

实验一 熟悉Witness 操作环境实验

实验一熟悉Witness 操作环境实验 学号101206050111姓名田映瑾 一、实验思考题 1. Witness 系统有哪几个主菜单项? 答:菜单栏位于屏幕的第二行,它包含:File(文件)、Edit(编辑)、View (显示)、Model (模型)、Elements(元素)、Reports(报表)、Run(运行)、Window(窗口)、Help(帮助)九 个菜单选项 2. Witness 系统默认打开的文件是什么? 答: 3. Witness 系统界面包括哪几个窗口? 答:

4. Witness 系统有多少类建模元素? 答:有5类建模元素:图形元素逻辑元素运输逻辑型元素连续型元素离散型元素 5. 如何打开和关闭Witness 系统的工具栏? 答:如图 1.5 所示,来打开 Witness 系统

当要退出 WITNESS 系统时,可以使用以下几种方法 (1)在 WITNESS主菜单(如图 1.7 所示)中,打开“File”菜单,选择“Exit”选项; (2)按 ALT+F4 组合键; (3)在 WITNESS主菜单(如图 1.7 所示)中,单击其右上角的按钮;(4)双击系统程序图标。 6. 如何通过工具栏控制仿真时长? 答: 在这个工具栏了设置仿真时长 7. Stage4.mod 仿真项目中用到了哪几类建模元素? 答:零部件(Part or Entitie);机器(Machine);输送链(Conveyor);劳动者(Labor) 8. 如何以图形或表格的方式显示仿真项目中的统计数据? 答:在元素上点右键点击statistics就可以统计 二、stage4模型描述 答: 三、仿真结果分析 答:

基于witness的系统建模与仿真实验报告

多路径生产仿真模型 S11085240007 物流工程 一、实验名称:多路径生产仿真模型 二、实验目的 1)了解结合路径path的系统设计。 2)熟悉系统元素Part、Machine、Buffer、Variable、Labor、Attribute的用法。3)深入研究系统元素Machine的用法。 4)研究机器、缓冲区结合路径以及劳动者之间协作所形成系统的运行效率。 三、实验设备仪器 计算机、Witness仿真软件 四、实验内容 1、元素定义(Define) 本系统的元素定义如表1所示。 表1 实体元素定义 元素名称类型数量说明Back Part 1 部件 Seat Part 1 部件 Legs Part 1 部件 B1buffer 1 缓冲区 B2buffer 1 缓冲区 B3buffer 1 缓冲区Paint_Q buffer 1 缓冲区Inspection_Q buffer 1 缓冲区 Packing_Q buffer 1 缓冲区 path1Path 1 路径 Path2Path 1 路径 Path3Path 1 路径 Path4Path 1 路径 Path5Path 1 路径 Assembly machine 1 组装机器 Painting machine 1 染色机器 Inspection machine 1 检验机器 Packing machine 1 包装机器 Inspector labor 1 质检员x variable 1 变量attribute c 1 属性

2、元素可视化(Display)设置 各个实体元素的显示特征定义设置如下图所示 3、元素细节(Detail)设计 1对Part各元素细节设计 ●可视化效果设定 ●属性定义: seat.Arrival Type=Active seat.inter Arrival=2.0 back.Arrival Type=Active back.inter Arrival=2.0 legs.Arrival Type=Active legs.inter Arrival=2.0 ●规则定义: seat’s output Rules: PUSH to B1 back’s output Rules: PUSH to B2 legs’ output Rules: PUSH to B3 2对Buffer各元素细节设计 display 选项中对话框对buffer icon 、name、part queue属性进行设置;3对Machine各元素的细节设计 属性定义: Assembly.Type=Assembly Assembly.Cycle Time=6.0

生产系统建模与及仿真实验报告

生产系统建模与及仿真 实验报告 实验一Witness仿真软件认识 一、实验目的 1、学习、掌握Witness仿真软件的主要功能与使用方法; 2、学习生产系统的建模与仿真方法。 二、实验内容 学习、掌握Witness仿真软件的主要功能与使用方法 三、实验报告要求 1、写出实验目的: 2、写出简要实验步骤; 四、主要仪器、设备 1、计算机(满足Witness仿真软件的配置要求) 2、Witness工业物流仿真软件。 五、实验计划与安排 计划学时4学时 六、实验方法及步骤 实验目的: 1、对Witness的简单操作进行了解、熟悉,能够做到基本的操作,并能够进行简单的基础建模。 2、进一步了解Witness的建模与仿真过程。 实验步骤: Witness仿真软件是由英国lanner公司推出的功能强大的仿真软件系统。它可以用于离散事件系统的仿真,同时又可以用于连续流体(如液压、化工、水力)系统的仿真。目前已成功运用于国际数千家知名企业的解决方案项目,有机场设施布局

优化、机场物流规划、电气公司的流程改善、化学公司的供应链物流系统规划、工厂布局优化和分销物流系统规划等。 ◆Witness的安装与启动: ?安装环境:推荐P4 1.5G以上、内存512MB及以上、独立显卡64M以上显存,Windows98、Windows2000、Windows NT以及Windows XP的操作系统支持。 ?安装步骤:⑴将Witness2004系统光盘放入CD-ROM中,启动安装程序; ⑵选择语言(English);⑶选择Manufacturing或Service;⑷选择授权方式(如加密狗方式)。 ?启动:按一般程序启动方式就可启动Witness2004,启动过程中需要输入许可证号。 ◆Witness2004的用户界面: ?系统主界面:正常启动Witness系统后,进入的主界面如下图所示: 主界面中的标题栏、菜单栏、工具栏状态栏等的基本操作与一般可视化界面操作大体上一致。这里重点提示元素选择窗口、用户元素窗口以及系统布局区。 ?元素列表窗口:共有五项内容,分类显示模型中已经建立和可以定义的模型元素。Simulation中显示当前建立的模型中的所有元素列表;Designer中显示当前Designer Elements中的所有元素列表;System中显示系默认的特殊地点;Type中

7种精益生产线布局

车间流水线布局的原则,可以概括为“两个遵守、两个回避”。 两个遵守:逆时针排布、出入口一致 两个回避:孤岛型布局、鸟笼型布局 1.流畅原则:各工序的有机结合,相关联工序集中放置原则,流水化布局原则。 2.最短距离原则:尽量减少搬运,流程不可以交叉,直线运行。 3.平衡原则:工站之间资源配置,速率配置尽量平衡。 4.固定循环原则:尽量减少诸如搬运、传递这种Non-Value Added的活动。 5.经济产量原则:适应最小批量生产的情形,尽可能利用空间,减少地面放置原则。 6.柔韧性的原则:对未来变化具有充分应变力,方案有弹性。 如果是小批量多种类的产品,优先考虑“U”型线布局、环形布局等。 7.放错的原则:生产布局要尽可能充分的考虑这项原则, 第一步先从硬件布局上预防错误,减少生产上的损失。 1.逆时针排布 主要目的是希望员工能够采用一人完结作业方式,能够实现一人多机。一人完结与一人多机要求一个员工从头做到尾,因此员工是动态的,称之为“巡回作业”。 2.出入口一致 是指原材料入口和成品出口在一起。为什么要求出入口一致呢? 首先,有利于减少空手浪费。假设出入口不一致,作业员要采用巡回作业,那么当一件产品生产完了,要去重新取一件原材料加工的话,作业员就会空手(手上没有材料可以生产)从成品产出口走到原材料投入口,这段时间是浪费。如果出入口一致的话,作业员立刻就可以去到新的原材料进行加工,从而避免了空手浪费。 第二,有利于生产线平衡。由于出入口一致,布局必然呈现类似“U”的形状,这使得各工序非常接近,从而为一个人同事操作多道工序提供了可能,这就提高了工序分配的灵活性,从而取得更高的生产线平衡率。 3.避免孤岛型布局 孤岛型布局把生产线分割成一个个单独的工作单元,其缺陷在于单元与单元之间互相隔离,无法互相协助。 4.避免鸟笼型布局 鸟笼型布局往往没有·考虑到物流、人流顺畅的结果,这种布局错误的用机器设备或者工作台把作业员围在中间,使得物流不顺畅,在制品增加,单元与单元之间的相互支援也变得几乎不可能。 5.花瓣型布局——单元装配线的理想布局之一 是由多个单元共同组成,是按照“两个遵守、两个回避”原则进行布局的结果。这种布局有助于提高单元间的互相协助,从而提高生产线平衡率。花瓣式布局是进行“互相协作”的必要条件。 互助作业就好像运动场上的接力赛一样,在交接区,实力强的选手可以适当的弥补实力弱的选手。在工作中也是一样,单元之间的作业员也要把产品像接力棒一样去传递。如果前单元的作业员耽误了时间,后单元的作业员就帮助前单元从机器上卸下产品。这种

WITNESS生产系统仿真实验报告

实验报告 实验名称:witness生产管理系统仿真姓名: 学号: 指导老师:

实验(一) 一、实验名称:witness基本操作 二、实验日期:2013年10月7-10月25日 三、实验地点:微机室s6-c408 四、实验目的: 1、掌握witness软件的基本操作 2、掌握元素的显示设置(display) 3、掌握machine、labor元素的基本设置 4、掌握输送链conveyor元素的详细设置 5、掌握pull、push规则 五、实验环境:winxp/win7 六、实验内容 输送链上运行时间为10分钟 称重工序:时间服从均值为5分钟的负指数分布 清洗工序:4.5分 10件清理一次时间为8分钟 加工工序:4分钟 50分钟检修飞时间服从均值10分钟的负指数分布 检测工序:3分钟 七、实验步骤 1、根据题目选择part、conveyor、machine、labor等各种元素布置生产线 2、修改各种元素名字及各个元素的详细设置。 1)各个工序机器设置以及necexp()函数的应用

2)输送链conveyor的设置 3)机器抛锚方式及时间设置

4)工人labor元素设置 3、元素间pull、push的设置及流程路线试运行效果1)part元素的导入 2)运行效果

实验(二) 一、实验名称:椅子装配工序仿真 二、实验日期:2013年10月7-10月25日 三、实验地点:微机室s6-c408 四、实验目的: 1、掌握pen、percent、match/attribute的使用规则 2、掌握元素的显示设置(display) 3、了解part元素被动模式和主动模式的区别和使用场合 4、掌握buffers元素的基本设置 5、掌握元素可视化效果的制作 6、掌握pull、push对相同元素的分类规则 五、实验环境:winxp/win7 六、实验内容 椅子由椅背、椅面、椅腿组成,物料每2分钟一套进入流水线。 组装工序:6分钟/件 喷漆工序:随机喷为红黄绿三色 10分钟/件 检验工序:10%不合格返回重新喷漆 3分钟/件 包装工序:每4个合格品包装到一起 4分钟/件 七、实验步骤 1、根据题目选择part、buffers、machine等各种元素,因场地问题布置 为U形生产线。 2、修改各种元素名字及各个元素的详细设置。 1)设置part名称及主动形式

工厂优化生产线布局提高生产效率

工厂优化生产线布局提高生产效率 我国汽车市场日益走向成熟,面对广阔的汽车市场,发动机产品及产能提升速度明显加快,发动机生产厂家必须考虑生产线不仅要满足当前生产,而且也要考虑将来新产品生产线改造及提升产能的可能。如何在最短的时间内以最低的成本生产出符合市场需求的产品,将是决定企业在激烈的市场竞争中成败与否的关键。 一、车间布局设计原则 1、工艺原则 要求生产工艺过程合理并连续,生产各环节加工能力相匹配。 2、经济原则 系统的配置和布局确保产品制造成本的最低化和经济效益的最大化。 3、柔性原则 在多变的市场中,要使加工系统体现最大的灵活性和柔性,以适应产品品种及产能的变动,为今后的可持续性发展留出空间。 4、安全原则 设备布置要严格遵循“安全第一”的原则,切实保证工人的操作安全,为职工提供方便、舒适、安全、符合职业卫生的工作环境。 二、生产线布置 某汽车生产公司发动机工厂于2010年投产,生产B系统小排量发动机,产能为30万。工厂投产后,半年内就完成了三班的产能爬坡,公司的快速发展,对发动机提出了扩能的要求,如何以最低的成本快速的提升发动机的产能成为了研究的课题。通过对工厂生产线的布局分析,我们发现缸体、缸盖线通过优化布局可以节省出一个模块的空间,可以为第三个模块提供场地条件。

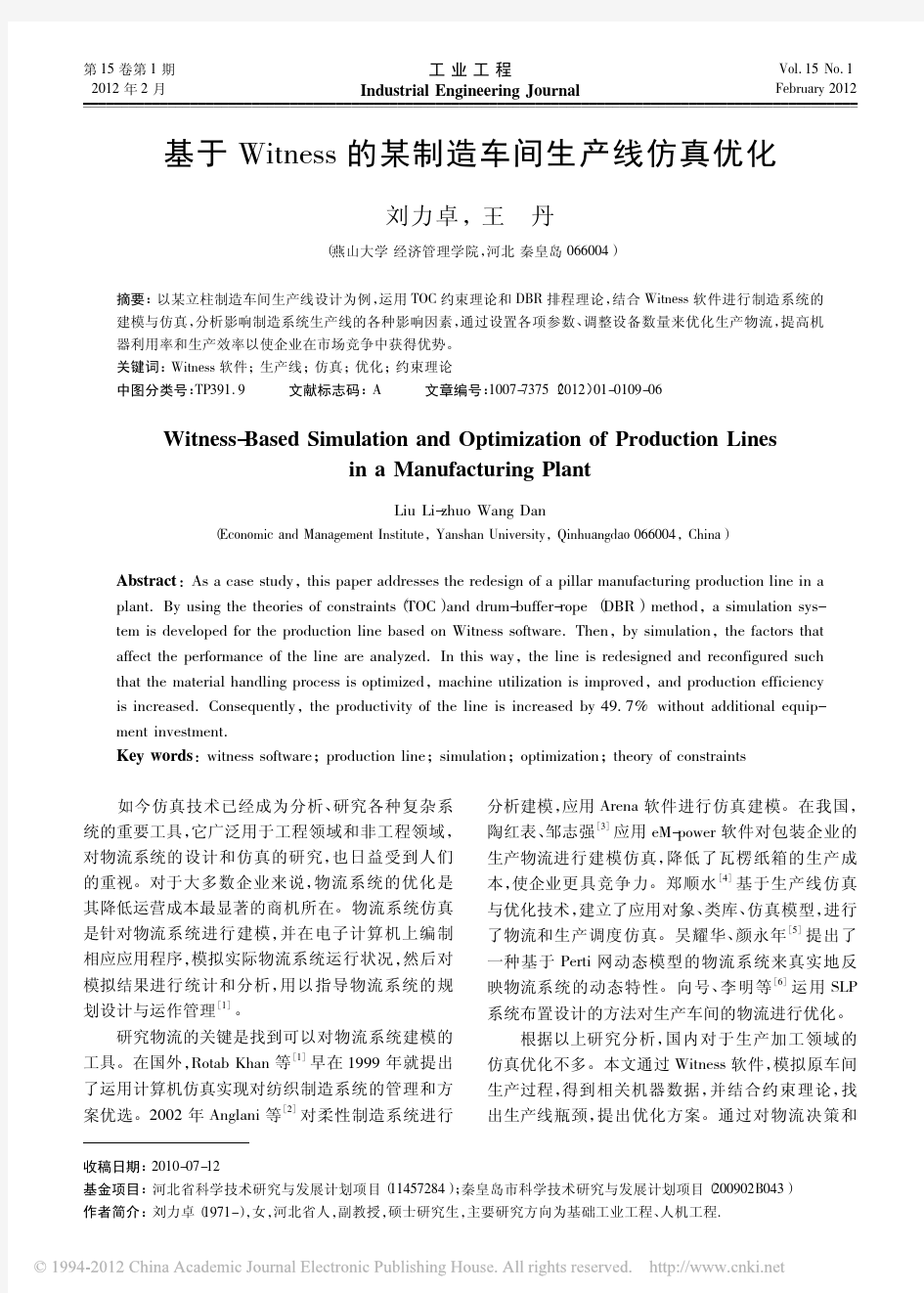

原生产线布局是项目引入国外技术专家们的经验布置,缸体缸盖线的加工中心采用U 型布局方式(图1、图2),各分两个模块,每个模块产能为17.5万台/年,缸体单模块长72m ,宽40m,面积为2880m',单位面积产能为175000/2880=60.76台/年.缸盖单模块长72m.宽30. 5m,面积为2196㎡,单位面积产能为175000/2196=79.69台/年。 图1 图2 三、生产线布局的优化 从以上布置图可看出,原生产线在布局单元间间距过大,存在较多的空间浪费,完全可通过优化现有生产线布局来减少空间浪费,提高单位面积产能。根据生产线布局的原则,经过多次论证,我们制订了以下优化策略: 1、保持现有工艺流程不变,将U型的加工中心布置为直线型; 2、相邻CNC加工中心间距不变,以保证足够的维修空间; 3、在保证人机工程的前提下,适当减少操作单元间的宽度;

《witness基本操作》仿真实验报告

《witness基本操作》实验报告 一、实验目的: 1、掌握witness软件的基本操作 2、掌握元素的显示设置(display)和详细设置(detail) 3、了解part元素被动模式和主动模式的区别和使用场合 4、掌握machine元素的七种类型的详细设置(detail) 5、掌握machine元素准备(setup)和故障(breakdowns)的设置 6、掌握conveyor元素的详细设置 7、掌握labor元素的调用方法 8、掌握pull、push规则 9、掌握sequence、percent规则 二、实验仪器:个人电脑(人/台),witness 软件 三、实验内容: 根据要求创建如下模型: 四、实验步骤: 根据要求建立仿真元素part001、part002、buffers001、buffers002、buffers003、machine001、machine002、machine003、conveyor001、conveyor002、labor001,并完成仿真元素间的连接。 (一)详细设置(元素属性、规则) 1、part001到达间隔时间为uniform(5,20),批次为1,存放于buffers001,详细设置如图1:

图1 2、part002的到达间隔时间为15,批次为2,存放于buffers002,详细设置如图2: 图2 3、machine001为组装机(assemble),把2个part002包装进1个part001中,加工时间为20,包装结束后输出到buffers003,详细设置如图三,图四: 图3

图4 4、machine002为单机(single),加工时间为5,合格率为95%,输出到conveyor001,不合格品丢弃至scrap;每加工20次会产生一次故障,发生故障时要有两个labor001进行维修,维修时间为10,详细设置如图五、图六、图七: 图5 图6 图7

witness实验报告

实验一 一、实验名称:witness基本操作 二、实验日期:2011年10月22日 三、实验地点:交通运输系实验室 四、实验目的: 1、掌握witness软件的基本操作 2、掌握元素的显示设置(display)和详细设置(detail) 3、了解part元素被动模式和主动模式的区别和使用场合 4、掌握machine元素的七种类型的详细设置(detail) 5、掌握machine元素准备(setup)和故障(breakdowns)的设置 6、掌握conveyor元素的详细设置 7、掌握labor元素的调用方法 8、掌握pull、push规则 9、掌握sequence、percent规则 五、实验仪器:个人电脑(人/台),witness 软件 六、实验内容: 根据要求创建如下模型: 七、实验步骤: 根据要求建立仿真元素part001、part002、buffers001、buffers002、buffers003、machine001、machine002、machine003、conveyor001、conveyor002、labor001,并完成仿真元素间的连接。 (一)详细设置(元素属性、规则) 1、part001到达间隔时间为uniform(5,20),批次为1,存放于buffers001,详细设置如图1:

图1 2、part002的到达间隔时间为15,批次为2,存放于buffers002,详细设置如图2: 图2 3、machine001为组装机(assemble),把2个part002包装进1个part001中,加工时间为20,包装结束后输出到buffers003,详细设置如图三,图四: 图3

生产线布局情况

生产线布局情况 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】

固体制剂车间生产线的布局情况 固体制剂车间片剂、硬胶囊剂、颗粒剂、锭剂及纯化水系统工艺流程图。 江苏黄河药业股份有限公司固体制剂车间由山东省医药工业设计院根据98版GMP要求设计,其主体为单层结构,固体制剂车间按照产品生产工艺流程及GMP生产要求,主要布置为生产一般区、30万级洁净区、工艺用水制备系统、空调净化系统及压缩机系统等;一般区主要为外包装工序及办公区域;30万级洁净区布置配料、压片、包衣、充填、内包装工序。车间年生产能力为片剂12亿

片、硬胶囊剂3亿粒。车间工艺布局合理,建筑面积共计3742㎡。在洁净区设计上采用人流道、物流道分开,有效避免了交叉污染的可能,物流通道上采用传递窗将物料进入洁净区,保证物料不对洁净区产生污染,确保生产区域符合洁净要求。洁净区空气洁净度,经盐城市药品检验所静态测试,符合30万级要求。车间生产剂型主要为片剂、硬胶囊剂、颗粒剂、锭剂四个个剂型共计116个品种(常年生产37个品种)。经对生产片剂、硬胶囊剂、颗粒剂、锭剂各品种工艺、设备验证及再验证表明,生产设备符合生产需求,生产工艺稳定。空气净化、压缩空气、纯化水等经过验证及再验证,符合药品生产要求。各项标准健全,各有关规程已经建立,运转以来,能够保障生产质量管理要求。有效运行,持续改进。 固体制剂车间现有员工xx人,均严格按GMP要求进行培训,经考核合格后持证上岗。 固体制剂车间主要生产工艺流程:原辅料---前处理(粉碎) ---称量配料---制粒---干燥---总混---充填或压片 ---内包装(瓶装或铝塑包装)---外包装。 固体制剂车间使用的主要生产及生产能力:

witness实验报告

供应链管理系统的设计与分析 实验报告 姓名班级学号 李鹏升物流092 090512213 徐佩物流092 090512218 程进物流092 090512212

一、实验目的: 1. 了解供应链系统的元素、系统参数的设置、及供应过程 2. 通过改变元素属性,分析需求及供应参数对供应链系统的影响 3. 熟悉WITNESS 元素:①离散型元素:Part(零件)、machine(机器)、conveyor(传送带)、buffer(缓冲区)②连续型元素:Fluid、Pipe、Processor、Tank ③运输逻辑元素:Network(网络)、Carriers(小车)、Section(线路)、Station(工作站) ④逻辑元素:Attribute(属性)、Variable(变量)、Distribution(分布)、Function(函数)、File(文件)。 二、实验说明: 供应链是围绕核心企业,从采购原材料开始,制成零部件以及产品,最后把产品交由消费者使用的连成一个整体的物流、信息流和资金流的链结构模式。它是一个范围更广的企业,可能包含所有加盟的节点企业如供应商、制造商、分销商、零售商,从原材料的供应开始,经过链中不同企业的制造加工、组装和分销等过程直到最终用户。本实验的模型:钢材从钢铁公司到汽车厂需要经过钢材服务中心和零部件生产商。上游环节根据下一环节的库存供货。通过该模型学生可以熟悉供应链的运作,了解“牛鞭效应”——即下游企业需求的小幅变动,因无法有效地实现信息的共享,常引发上游环节供应计划的大幅震荡。主要流程数据如下: 1. 当钢材服务中心的库存小于15 批时钢铁公司开始生产,每生产一批钢材平均需要 2小时、服从正态分布。 2. 当零部件生产商的库存小于6 批时,钢材服务中心开始配货。每配一批货需要的 时间服从0.5 - 1小时的均匀分布。 3. 当三个汽车厂商的总库存量小于10 时,4 个零部件生产商开始生产。每生产一批 零部件平均需要时间4 小时、服从正态分布。 4. 汽车厂商每耗用一批零部件需要4 小时、服从正态分布。 5. 供应量每两个环节之间的路程需要5 小时。 三、模型描述 供应链中的物料钢材和零部件是动体,用Part 代表;各工厂是服务台,用Machine 代表;库存或配送中心用Buffer 代表。显示的模型如下图:

生产线改造之布局完整版

生产线改造之布局 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

生产线改造方案布局 一、设施布置设计的原则: (1)符合工艺过程的要求 (2)有效利用空间 (3)物料搬运费用最少 (4)保持生产和安排的柔性 (5)适应组织结构的合理化和管理的方便 (6)为职工提供方便、安全、舒适的作业环境 二、设施布置基本流动模式: 选择车间内部流动模式的一个重要因素是车间入口和出口的位置。 流动模式还受生产工艺流程、生产线长度、场地、建筑物外形 、物料搬运方式与设备、储存要求等方面的影响 基本流动模式有如下图的五种。 三、布局形 式: 1、工艺原则布置(Proc ess Layout ) 一种将相似设备或功能集中布置在一个地方的布置形式,适用于多品种小批量的生产方式。 2、产品原则布置(Product Layout ) 也称装配线布置,是一种根据产品制造的步骤来安排设备或工作过程的方式。 适用于少品种、大批量的生产方式。 下面举例说明产品原则布置在装配线平衡中的应用过程 例1 J 型手推车要在一个传送带上组装,每天需生产500辆,每天的生产时间为 420分钟。表4-1列出了手推车的组装步骤及其时间,请根据周期时间和作业次序的限制,求使工作地点数量最少的平衡方式。 (a )直线形 (b )L 形 (c )U 形 (d )环形

设计流程如下: (1)绘制双代号网络图,如下图所示。 根据规则1确定的装配线平衡

3、定位布置(Fixed Layout) 产品(由于体积或重量庞大)停留在一个位置上,设备、人员、材料都围绕着产品而转。 具有相对较少的产品数量。 4、成组技术布置(Group Layout) 将不同的机器组成加工中心(工作单元)来对形状和工艺相似的零件进行加工。适应于中小批量生产。 好处: (1)改善人际关系 (2)提高操作技能 (3)减少在制品和物料搬运 (4)缩短生产准备时间 步骤: (1)将零件分类,建立零件分类编码系统。 (2)识别零件组的物流类型,以此作为工艺布置和再布置的基础。 (3)将机器和工艺分组,组成工作单元。

WITNESS生产系统仿真实验报告

实验报告 实验名称: witness生产管理系统仿真姓名: 学号: 指导老师: 实验(一)

一、实验名称:witness基本操作 二、实验日期:2013年10月7-10月25日 三、实验地点:微机室s6-c408 四、实验目的: 1、掌握witness软件的基本操作 2、掌握元素的显示设置(display) 3、掌握machine、labor元素的基本设置 4、掌握输送链conveyor元素的详细设置 5、掌握pull、push规则 五、实验环境:winxp/win7 六、实验内容 输送链上运行时间为10分钟 称重工序:时间服从均值为5分钟的负指数分布 清洗工序:分 10件清理一次时间为8分钟 加工工序:4分钟 50分钟检修飞时间服从均值10分钟的负指数分布 检测工序:3分钟 七、实验步骤 1、根据题目选择part、conveyor、machine、labor等各种元素布置生产线 2、修改各种元素名字及各个元素的详细设置。 1)各个工序机器设置以及necexp()函数的应用 2)输送链conveyor的设置 3)机器抛锚方式及时间设置 4)工人labor元素设置 3、元素间pull、push的设置及流程路线试运行效果 1)part元素的导入 2)运行效果 实验(二) 一、实验名称:椅子装配工序仿真 二、实验日期:2013年10月7-10月25日 三、实验地点:微机室s6-c408

四、实验目的: 1、掌握pen、percent、match/attribute的使用规则 2、掌握元素的显示设置(display) 3、了解part元素被动模式和主动模式的区别和使用场合 4、掌握buffers元素的基本设置 5、掌握元素可视化效果的制作 6、掌握pull、push对相同元素的分类规则 五、实验环境:winxp/win7 六、实验内容 椅子由椅背、椅面、椅腿组成,物料每2分钟一套进入流水线。 组装工序:6分钟/件 喷漆工序:随机喷为红黄绿三色 10分钟/件 检验工序:10%不合格返回重新喷漆 3分钟/件 包装工序:每4个合格品包装到一起 4分钟/件 七、实验步骤 1、根据题目选择part、buffers、machine等各种元素,因场地问题布置 为U形生产线。 2、修改各种元素名字及各个元素的详细设置。 1)设置part名称及主动形式 2)组装工序机器详细设置 3)喷漆工序机器详细设置及pen的使用规则 4)检验工序详细设置及percent使用规则 6)包装工序的设置及match/attribute使用规则 7)buffers基本设置:先进先出原则、元素累计方向设置 3、元素间pull、push的设置及流程路线试运行效果 4、可视化效果的制作 1)Part可视化的设置过程 2)可视化完成效果图 总结: 通过本次试验,我基本掌握了witness软件的基本操作,同时也掌握了仿真

完美的车间流水线布局

两个遵守:逆时针排布、出入口一致 两个回避:孤岛型布局、鸟笼型布局 单元装配线的理想布局之一是花瓣型布局 1.流畅原则:各工序的有机结合,相关联工序集中放置原则,流水化布局原则。 2.最短距离原则:尽量减少搬运,流程不可以交叉,直线运行。 3.平衡原则:工站之间资源配置,速率配置尽量平衡。 4.固定循环原则:尽量减少诸如搬运,传递这种Non-Value Added 的活动。 5.经济产量原则:适应最小批量生产的情形,尽可能利用空间,减少地面放置原则。 6.柔韧性的原则:对未来变化具有充分应变力,方案有弹性。如果是小批量多种类的产品,优先考虑“U”型线布局、环型布局等。

7.防错的原则:生产布局要尽可能充分的考虑这项原则,第一步先从硬件布局上预防错误,减少生产上的损失! 逆时针排布 逆时针排布,主要目的是希望员工能够采用一人完结作业方式、能够实现一人多机。一人完结与一人多机要求一个员工从头做到尾,因此员工是动态的,称之为“巡回作业”。 大部分作业员是右撇子,因此如果逆时针排布的话,当员工进行下一道加工作业时,工装夹具或者零部件在左侧,员工作业并不方便,这也正是逆时针的目的——员工就会走到下一工位——巡回的目的也就达到了。

出入口一致 出入口一致,是指原材料入口和成品出口在一起。为什么要求出入口一致呢? 首先,有利于减少空手浪费。假设出入口不一致,作业员采用巡回作业,那么当一件产品生产完了,要去重新取一件原材料加工的话,作业员就会空手(手上没有材料可以生产)从成品产出口走到原材料投入口,这段时间是浪费。如果出入口一致的话,作业员立刻就可以取到新的原材料进行加工,从而避免了空手浪费。 第二,有利于生产线平衡。由于出入口一致,布局必然呈现类似“U”的形状,这使得各工序非常接近,从而为一个人同时操作多道工序提供了可能,这就提高了工序分配的灵活性,从而取得更高的生产线平衡率。 避免孤岛型布局 孤岛型布局把生产线分割成一个个单独的工作单元,其缺陷在于单元与单元之间互相隔离,无法互相协助。

SMT生产车间布局方案2016.04.29

2016.04.29 SMT生产车间规划事项

目录 1. 基本概述 1.1车间现状 (3) 1.2 预留产能可扩展空间要求 (3) 2.车间布局 2.1细节要求 (4) 2.2 车间布局 (5) 3.工作条件 (6) 3.1电源 (6) 3.2供电线缆 (7) 3.3 电气控制箱 (7) 3.4气路配置 (7) 3.4气管 (7) 3.5压缩空气 (7) 4.安装条件 (8) 4.1温度 (8) 4.2湿度 (8) 4.3空气 (8) 5. 地面条件 (9) 5.1地面强度 (9) 5.2 地面材料 (9) 6.费用 (10)

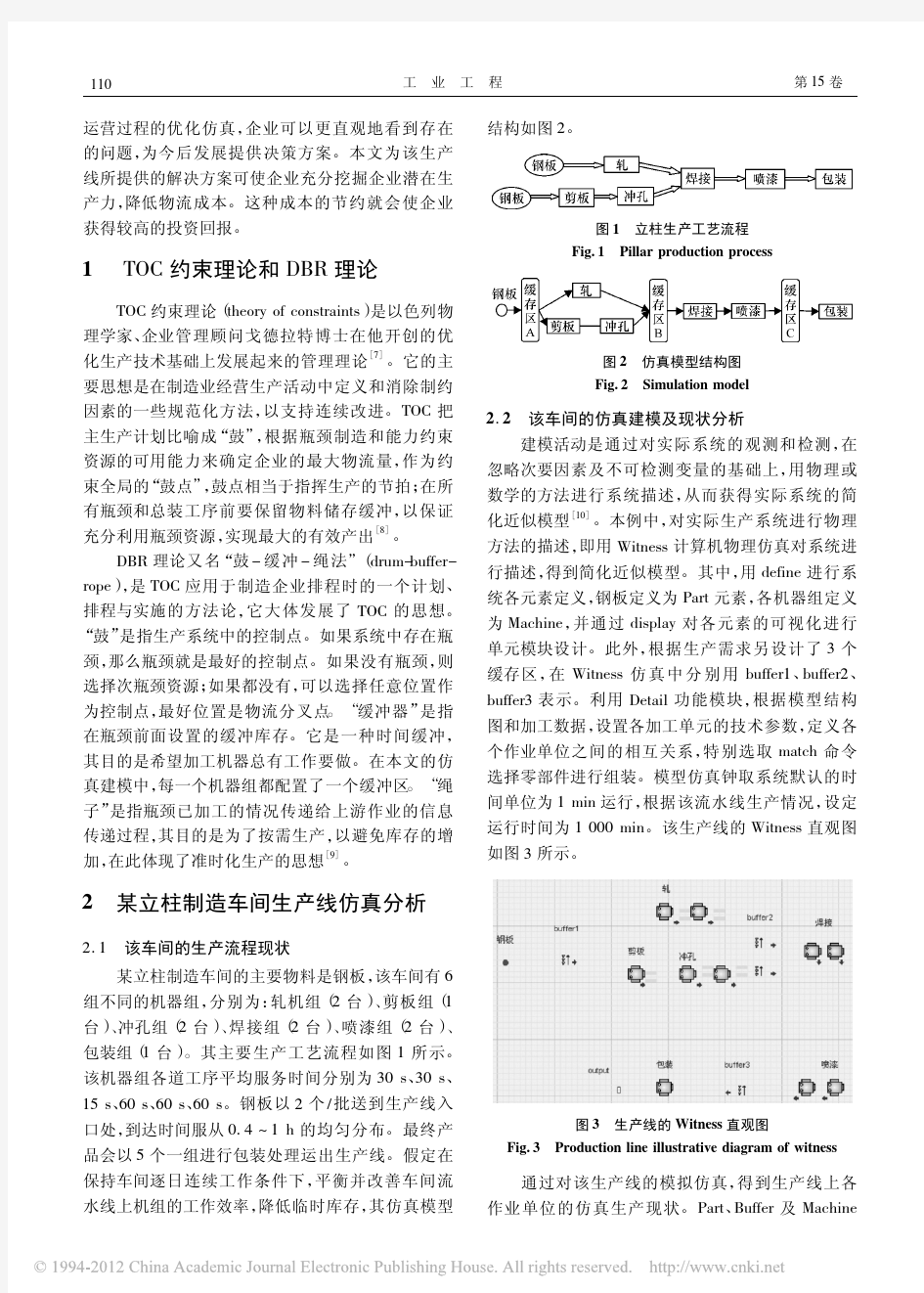

1.基本概述 1.1车间现状 生产中心一楼车间长度是44米,宽度为27米,总面积为1152平方米(不包含工装治具房),目前厂车前间面地为普通的水磨石地面,且没有建立起防静电系统,无法满足SMT 车间的防静电要求,车间预留两个接地端子,后续可以建立SMT 车间的静电防护系统。车间内无调空和加湿设备,无法满足SMT 车间对温湿间控度制的要求。目前2条线备用车间电力充足,够满车足车间内所有设备的电力需求。车间进入部分规划为后续的线边仓库,实现物料的快速配送。 1.2预留产能可扩展空间要求 车间前期规划两条全自动化生产线,设备的尺寸示意图如图所示: 生产设备最大的宽度为1.6M ,总长度为18米,依据SMT 标准的配置,如图所示: 现有设备缺少SPI 及AOI ,需预留相应的空间为4米,总设备的长度需保证在24米内,随着公司的快速发张,且现有的SMT 贴片机无法满足现有的产能,预留两条可扩展的SMT 生产线。 5.6M 1.6M 1.5M 1.5M

witness实验报告

实验一 witness基本操作 一、实验目的 1、掌握witness软件的基本操作 2、掌握元素的显示设置(display)和详细设置(detail) 3、了解part元素被动模式和主动模式的区别和使用场合 4、掌握machine元素的七种类型的详细设置(detail) 5、掌握machine元素准备(setup)和故障(breakdowns)的设置 6、掌握conveyor元素的详细设置 7、掌握labor元素的调用方法 8、掌握pull、push规则 9、掌握sequence、percent规则 二、实验内容 创建如下模型 根据以下要求完成实验 三、实验步骤 (一)详细设置(元素属性、规则) 1、part001到达间隔时间为uniform(5,20),批次为1,存放于buffers001,如下图所示: 2、part002的到达间隔时间为15,批次为2,存放于buffers002,如下图所示:

3、machine001为组装机(assemble),把2个part002包装进1个part001中,加工时间为20,包装结束后输出到buffers003,设置如下图所示: 然后选择sequence输入规则,设置如下图所示: 4、machine002为单机(single),加工时间为5,合格率为95%,输出到conveyor001,不合格品丢弃至scrap;每加工20次会产生一次故障,发生故障时要有两个labor001进行维修,维修时间为10,设置如下图所示:

然后选择percent输出规则,设置如下图所示: 发生故障时要有两个labor001进行维修,维修时间为10,设置如下图所示: 5、machine003为生产机(production),该机将来自于conveyor001上的零部件拆分为原先的零部件,加工时间为20,加工后输出到conveyor002。每加工10次要有一个labor001对机器进行调整,调整时间为5,设置如下图所示:

车间布局方法

附录二 附录二 燕山大学 本科毕业论文--文献综述 课题名称:SLP在J厂生产车间应用研究学院(系):经济管理学院 年级专业: 09工业工程 学生姓名:王惠民 指导教师:王艳亮 完成日期:2013年3月25日 II

一、课题国内外研究现状 随着市场需求的不断变化,企业需要不断调整生产任务。有的企业产品种类繁多、调整频繁,而生产过程中的设备、物流系统已难以满足实际生产要求,那些采用传统机群布局的生产车间或落后的生产形式都面临着改造。许多机械加工企业通常非常重视生产工艺知识,而对设备布局、物流搬运系统(包括工件、工艺装备)的设计则局限于经验水平,没有从专业理论或科学角度进行系统设计,从而制约了生产效率的提高[1]。车间布局对于生产效率、制造成本和产品品质都有着至关重要的影响。研究表明,大约有20%~50%的加工费用用于物料运输,而合理的设备布局至少能节约10%~30%的物料运输费用[2]。因此,对生产车间系统及其设备的布局研究具有重要的意义。 (一)国内现状 对于车间布局研究,西方发达国家明显领先。1961年,美国的缪斯提出了代表性的系统布置设计(SLP)理论,其中提到并建立了第一类理想的块状布局模型、动态布局等;由Venkatadri在1999年提出的分型布局,是利用分形几何中的自相似性概念而形成的一种布局方法,通过将车间分形成单元形式,允许了单元间物料流动和机械共享,综合工艺布置和产品布置的优点。随着成组技术,分型单元,可重组系统的成熟,Mckebdall提出的蚁群算法有效解决动态布局问题等等,在很大程度上解决了因为设备布局等问题带来的低效率,高耗费等问题[3]-[5],M. Adel提出用一种遗传算法解决制造业中设施布局设计问题,实现运转成本最小化,他考虑了各种物质流生产环境模式的流水车间布局、流程线布局(单线)与产品布局,多行布局、半圆形、循环布局[6]。 (二)国外现状 国内的研究,虽然远远落后于国外,最近却也呈现出一些先进的研究。黄太兵等人的大规模定制车间的布局概述,对车间出现的大规模定制情况进行了针对性研究,提出了三种适合大规模定制车间布局的类型(子生产型、C 型和花瓣形布局);李志华等人提出的单向环形设备布局设计,将建模与虚 1 1

熟悉witness操作环境实验

物流系统建模与仿真 课程名称:物流系统建模与仿真 姓名:周婵婵 学院:工学院 班级:物流工程111班 学号:31311130 2013 年11 月6 日 南京农业大学教务处制

实验一、认识Witness仿真软件建模环境 一、实验目的 1、熟悉软件的界面构成 2、熟悉建模元素 3、学习建模的过程 二、实验内容 1、建模元素的定义及分类 1)零部件(Part): 定义:它是一种最基本的离散型元素,可以代表在其他离散型元素间移动的任何事物。 分类:被动式(只要有需要,零部件可以无限量的进入模型)和主动式(零部件间隔一段时间进入模型,比如顾客主动到达服务系统)。 2)机器(Machine): 定义:机器是获取、处理零部件并将其送往目的地的离散元素。不同的机器代表不同类型的处理过程。 分类: (1)单处理机(single) (2)批处理机(batch) (3)装配机(assembly) (4)生产机(production)。 (5)通用机(general) (6)多周期处理机(multiple cycle) (7)多站点机(multiple station) 3)输送链(Conveyor): 定义:输送链是一种可以实现带传送和滚轴传送的离散性元素。 分类:固定式(Fixed)和队列式(Queuing)。

4)缓冲区(Buffer): 定义:缓冲区是存放部件的离散元素,它是一种被动型元素,既不能像机器元素一样主动获取部件,也不能主动将自身存放的部件运送给其他元素;它的部件存取依靠系统中其他元素主动地“推”或“拉”。 分类:将缓冲区直接与机器相结合,在一台机器中,设置一个输入缓冲区和一个输出缓冲区,称之为专用缓冲区。 5)车辆元素和轨道元素总是成对出现,将在库存系统仿真的实验中得以应用。 6)劳动者(Labor): 定义:负责对其他元素进行处理、装配、修理或清洁。 7)路径(Path): 定义:用于部件或劳动者从一个元素到另一个元素的移动。但只是在必要时应用。 2、建模过程: 首先,打开Witness软件,软件界面如下: 以流水线生产系统建模与仿真为例: 1)定义元素 通过系统布局区(layout window)定义元素:在系统布局区点击鼠标右键,在弹出菜单中选择Define,将弹出新建元素对话框,然后进行元素定义。 此系统包括一个零部件元素,四个机器元素,三个输送链元素,一个整形变量。

如何做好新工厂生产线精益布局

网址:https://www.360docs.net/doc/b016255498.html, 如何做好新工厂生产线精益布局 关于新工厂来说.实施精益生产首先要做好生产线的规划,老工厂亦是如此,生产线单元化能给出产带来有力的改变,下面是精益生产咨询公司整理的以下优点: 一、生产周期受控 因为拼装的整个链条信息统一,即从开始的零部件到最终的产品由一个小单元完成,生产信息受控,生产周期随之受控,而且因为使用了“一个流”的方法,生产周期随之大大缩短。 二、工作浪费减少 在重新设计生产线时充沛使用IE技能,使用MODE法,对生产岗位的工作台进行人性化设计,减少了很多工作浪费发作的本源,随之是工作过程中的浪费大大减少,提高了工作功率。 三、转产应变能力提高 一个人或几个人构成一条单元生产线,许许多多的单元线构成公司的拼装车间,可一起对应多个类型商品的生产。同时因为单元线较短,商品换型的时刻也随之削减,增强了转产应变能力。 四、消除了搬运浪费,生产进程目视化,减少质量隐患 消除了过程库存,同时也就消除了作业搬运及商品生产进程中不断调换生产环境的问题,使商品的整个工作进程直接简略地展现在我们面前,便于公司内部品管人员的监督,为有用操控公司商品质量提高了基础。 五、半成品库存消除 每个商品均在一条单元线上完结所有的拼装进程,消除了半成品库存的表象。 客户:生产线单元化能减少WIP和交给周期,并能更快相应客户的更改和需求. 公司: ①在坚持灵活性和可靠性的一起,答应最大程度地使用空间和资源以使成本最小化; ②能够实现制作的目视管理; 员工:①减少疲劳,简化工作流程和有用减少输送。②清楚地指定安全地重复生产高质量商品的加工技术。 来源:天行健咨询

witness仿真实验

基于WITNESS的生产系统仿真 实验报告 班级:05051301 学号:2013301353 姓名:宋思维 时间:2016.05.29

实验目的 1.学习、掌握witness仿真软件的使用与主要功能 2.熟悉流水生产线的特点 3.了解影响流失线生产效率的因素和基本改善方法 2.实验步骤 第一阶段:建立widgets的零部件、一台称重机器(weigh)运行时间分钟为5分钟、一条输送链(c1),输送带的长度为10倍于零部件尺寸,链速为0.5。建立元素间的逻辑规则,设定机器规则明细与传输带明细。设定运行时间为100min,结果会有19个widget被加工完成。具体运行结果如下面所示: 第二阶段:在第一阶段模型的基础上,添加机器为清洗(wash)、

加工(produce)、检测(inspect);添加传输带才c2、c3(详细运行参数同c1);同时添加一个逻辑变量output,用于动态显示模型中加工完成的小零件数量。wash的加工时间为4min,produce的加工时间为3min,inspect为3min,output用来计算inspect输出的widget 的量。output=output+1。模型运行时间为100min. 具体运行结果如下面所示: 第三阶段:为了使上述模型更有现实意义,在本阶段我们假设produce机器每加工五个零件就需要更换一次刀具,调整需要人来参与,调整时间为12min。具体是在阶段二的模型基础上,添加labor 元素,设置produce机器的调整属性。观察在相同时间运行时间下完成加工的数量,机器的使用率及输送链的使用情况,具体运行结果如下面所示: