13热处理对高铬铸铁组织和性能的影响

热处理对高铬铸铁组织和性能的影响

谈淑咏

(盐城工学院材料工程学院,江苏盐城 224051)

摘要:研究了不同热处理状态下高铬白口铸铁显微组织,探讨了热处理对高铬铸铁冲击韧性和

硬度的影响,并确定了组织与性能的相关性。分别采用金相显微镜观察热处理后高铬铸铁显微组织,洛氏硬度计测定高铬铸铁的硬度,冲击试验机测定冲击韧性。结果表明:高铬铸铁随着淬火温度的升高,硬度先升后降,冲击韧性则相反。在1000℃淬火空冷,并在400℃回火时,材料可以获得良好的综合力学性能。

关键词:热处理;高铬铸铁;显微组织;冲击韧性;硬度中图分类号:TG164 文献标识码:A 文章编号:1671-5322(2008)01-0062-04收稿日期:2007-10-18

基金项目:江苏省生态环境材料重点实验室资助(XKY2006016)

作者简介:谈淑咏(1976-),江苏连云港人,硕士,讲师,主要研究方向为金属基复合材料及材料热处理。

含铬量在12%-28%之间的白口铸铁就属于高铬铸铁,目前它是高合金抗磨铸铁中应用最广泛的一种耐磨性优良的材料。目前高铬铸铁组织性能分析也日趋成熟,对高铬铸铁组织中碳化物的形式及形貌、基体组织的控制、碳化物及基体对机械性能影响,对高铬铸铁轧辊材质的凝固特性、热物理性、断裂机制、疲劳裂纹扩展机制、滚滑

动磨损性能[1-11]

等都进行了比较详尽和系统的研究。

但是高铬合金铸铁在使用过程中,存在脆性大、韧性较差,易破碎等问题,故在冲击较大等情况下不宜使用,这在一定程度上阻碍了其推广和使用。因此,提高高铬铸铁的韧性一直是冶金工作者多年来追求的目标。本文将在分析热处理工艺对高铬白口铸铁组织和性能影响的基础上,探讨改善其韧性的途径。

1 试验方法

原材料选用江苏大丰生产的高铬铸铁,采用过硫酸铵-银盐氧化容量法测量铬的含量为16.4%,保证高铬铸铁组织中的碳化物类型全部是(Fe,Cr )7C 3。采用过硫酸铵-银盐氧化法测量锰的含量为0.464%。锰能提高铸件的淬透性,但随锰量的提高,铸铁的M s 点会大大降低,从而

使显微组织中残余奥氏体量显著增加,铸件硬度降低,耐磨性亦降低。同时,工作过程中残余奥氏体会转变为马氏体,发生体积膨胀而引起铸件开裂。所以含锰量宜控制在1.0%以下。

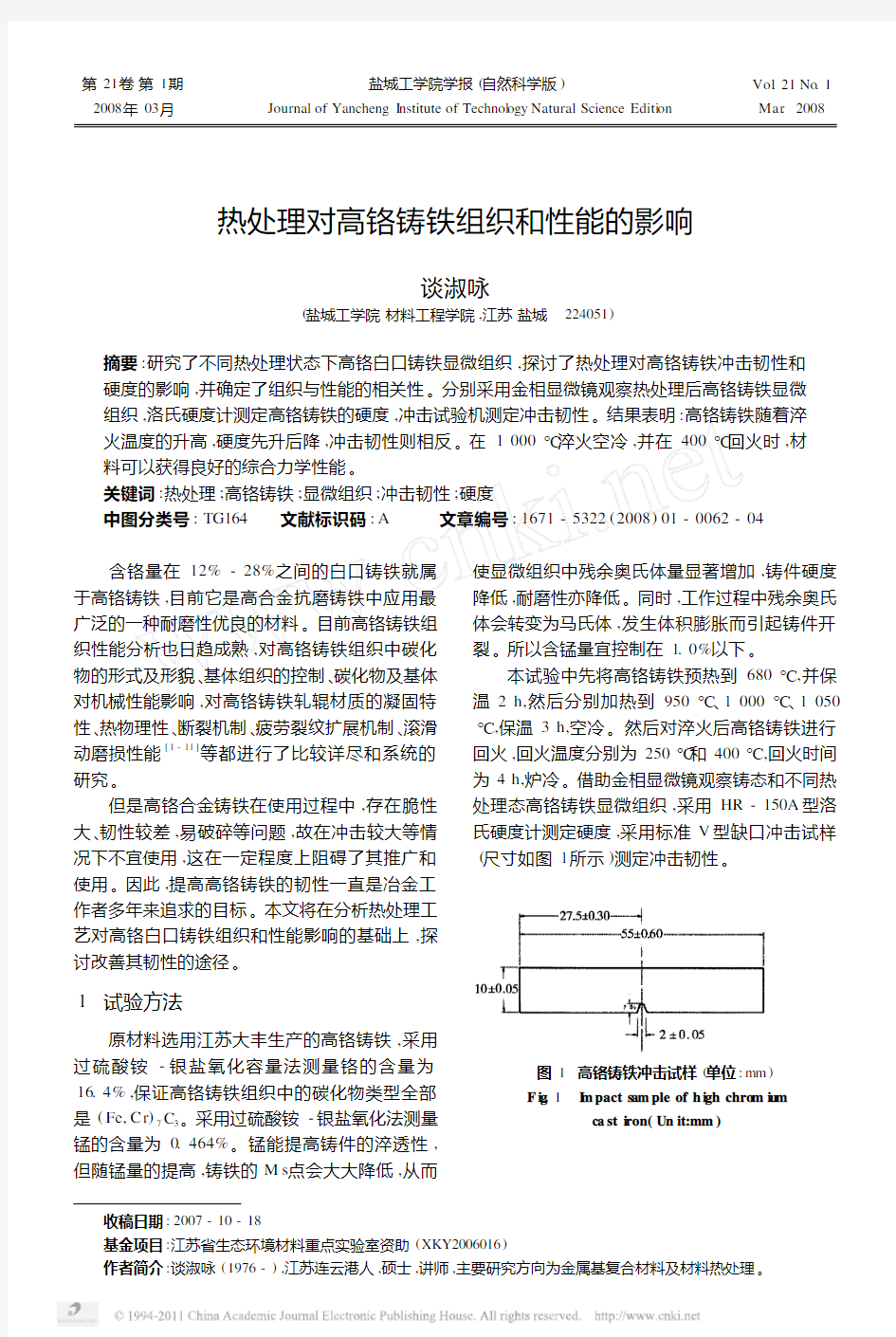

本试验中先将高铬铸铁预热到680℃,并保温2h,然后分别加热到950℃、1000℃、1050℃,保温3h,空冷。然后对淬火后高铬铸铁进行回火,回火温度分别为250℃和400℃,回火时间为4h,炉冷。借助金相显微镜观察铸态和不同热处理态高铬铸铁显微组织,采用HR -150A 型洛氏硬度计测定硬度,采用标准V 型缺口冲击试样(尺寸如图1所示)测定冲击韧性

。

图1 高铬铸铁冲击试样(单位:mm )

F i g .1 I m pact s am ple of h i gh chro m i u m

ca st i ron(Un it:mm )

第21卷第1期

2008年03月

盐城工学院学报(自然科学版)

Journal of Yancheng I nstitute of Technol ogy Natural Science Editi on

Vol .21No .1Mar .2008

2 试验结果与分析

2.1 热处理对高铬铸铁组织的影响2.1.1 淬火温度对高铬铸铁组织的影响

未经热处理时,铸态高铬铸铁的金相组织为

奥氏体+共晶碳化物,见图2

。

图2 铸态高铬铸铁显微组织

F i g .2 The m i crostructure of h i gh chro m i u m

ca st i ron a s ca st cond iti on

图3是不同温度下空淬后的高铬铸铁显微组

织。从图中可以看出,当采取较低淬火温度(如950℃),组织中除有奥氏体、共晶碳化物和马氏体外还出现大量的屈氏体组织。出现屈氏体组织说明高铬铸铁未淬透;淬火温度较高(如1000℃和1050℃)时,空冷后组织中的屈氏体基本消失,二次碳化物变得短小,直至均匀弥散分布,这对性能的改善是有利的。

图3b 还可以看出,淬火温度达到1000℃,马氏体的数量不断增多,残余奥氏体的量不断减少。菊花状的共晶碳化物和弥散分布的二次碳化物都不断增加。图3c 可以看到,当淬火温度达1050℃时,已经析出的碳化物及合金元素又溶入奥氏体,奥氏体稳定性增强,马氏体的量减少,残余奥氏体的量增加,而碳化物的量也相对减少。2.1.2 回火温度对高铬铸铁组织的影响

图4是高铬铸铁在不同温度空淬及250℃回

火后的显微组织。图4a 中的组织为碳化物+残余奥氏体+回火马氏体+少量的屈氏体,

它的组

图3 不同温度下淬火空冷的高铬铸铁显微组织

F i g .3 M i crostructures of h i gh chro m i u m ca st i ron after d i fferen t quench i n g te m pera tures

织与淬火后的组织相似,只不过马氏体变成了回

火马氏体,图4b 是1000℃空冷+250℃回火的组织图,和图4a 大体相似,但屈氏体不见了,弥散

分布的二次碳化物的量增多,图4c 的组织是回火马氏体+菊花状的共晶碳化物+残余奥氏体

。

图4 不同温度下淬火空冷及250℃回火后的高铬铸铁显微组织

F i g .4 M i crostructures of h i gh chro m i u m ca st i ron after d i fferen t tem pera tures quenched and te m pered a t 250℃

?36?第1期谈淑咏:热处理对高铬铸铁组织和性能的影响

图5是高铬铸铁在不同温度空淬及400℃回火后的显微组织。图5a组织为马氏体+共晶碳化物+二次碳化物+残余奥氏体。组织与淬火没有什么大的变化。这是因为450℃以下回火,由于马氏体中合金元素含量高,抗回火性强,因而马氏体分解不充分,并且可能伴随碳化物的析出

。

图5 不同温度淬火空冷及400℃回火后的高铬铸铁显微组织

F i g.5 M i crostructures of h i gh chro m i u m ca st i ron after d i fferen t tem pera tures quenched and te m pered a t400℃

2.2 热处理对高铬铸铁力学性能的影响

表1为不同热处理态高铬铸铁硬度和冲击韧

性。从表中可见,高铬铸铁铸态硬度较低,原因是

初生奥氏体中含有过饱和的碳和铬及其它合金元

素,在冷却过程中奥氏体转变不充分,从而在铸态

下得到较多较软的奥氏体基体。

表1 不同热处理态高铬铸铁的硬度和冲击韧性

Table1 The hardness and i m pact toughness of h i gh

chro m i u m ca st i ron after d i fferen t hea t trea t m en ts

热处理工艺硬度/HRC冲击韧性/J?c m-2

铸态50.24.73

950℃空淬58.9/

1000℃空淬61.2/

1050℃空淬59.4/

950℃空淬+250℃回火56.26.0

1000℃空淬+250℃回火59.15.97

1050℃空淬+250℃回火57.46.13

950℃空淬+400℃回火54.26.26

1000℃空淬+400℃回火57.66.5

1050℃空淬+400℃回火56.36.47

2.2.1 淬火温度对高铬铸铁硬度和冲击韧性的

影响

从表1可以看出,随着淬火温度升高,硬度升

高,淬火温度过高,硬度下降。这是因为随着加热

温度的升高和保温,奥氏体中的碳和合金元素扩

散能力逐渐提高,铸态下过饱和的奥氏体中析出

一次碳化物,使奥氏体中碳的含量降低,从而提高

M s点。淬火时使奥氏体转变为马氏体,从而硬度

提高。当淬火温度较低时,一次碳化物析出较多,

平衡奥氏体中的含碳和含铬量较低,当淬成马氏

体时,其马氏体中碳和合金元素含量较低,使马氏

体较软,硬度较低;当淬火温度过高时,奥氏体达

平衡时的碳和铬含量较高,使奥氏体的稳定性增

加,使C曲线右移[9]。空淬时有部分奥氏体残

留,从而使硬度降低;只有当淬火温度适中时,平

衡奥氏体中既有一定量的碳和合金元素,淬火时

又能全部淬成M才能得到较高的硬度值。

图6 空冷条件下淬火温度对冲击韧性的影响

F i g.6 The effect of quench i n g te m pera tures on

i m pact toughness of h i gh chro m i u m ca st i ron

图6为回火工艺相同情况下不同淬火温度

对高铬铸铁冲击韧性的影响。由图可知,随着淬

火温度的升高,冲击韧性先略微下降后回升。这

是因为在温度较低时,奥氏体中析出大量的碳化

物,从而造成奥氏体中碳元素和合金元素的量降

低,马氏体转变温度上升,马氏体的生成量增多,

残余奥氏体的量降低,冲击韧性则下降;随着温度

的进一步升高,析出的二次碳化物又重新溶入奥

氏体中,奥氏体的稳定性增强,残余奥氏体的量增

多,试样的冲击韧性升高。

2.2.2 回火温度对高铬铸铁硬度和冲击韧性的

影响

由于高铬铸铁在淬火过程中产生了很大的内?

4

6

? 盐城工学院学报(自然科学版)第21卷

应力,在很大程度上影响了材料的性能。因此,样品在淬火后都要进行及时的回火,从而改善材料

的性能。

高铬铸铁在250℃回火时,其硬度有些下降,但变化不大。随着回火温度升高,当温度达到400℃时,由于马氏体分解和碳化物析出的程度增加,内应力减少,样品的硬度不断下降。但是由于高铬铸铁含量较高,析出大量的二次碳化物,因此,在回火后,其硬度也是很高的。

从表1可以看出,250℃回火后的冲击韧性低于400℃回火。这是因为随着回火温度的升高,碳化物析出,即发生了马氏体的分解。同时随着回火温度的升高,碳原子的活动能力增强,晶内缺陷及各种残余内应力均不断下降。因此,回火温度越高,内应力下降的越快,材料的冲击韧性不断提高。

3 讨论

铸态高铬铸铁中奥氏体过饱和溶入碳及合金元素,在热力学上处于不稳定状态,随加热温度升高,奥氏体中的碳及合金元素的扩散能力增强,必将从奥氏体中扩散出去,扩散出去的碳及合金元

素将以二次碳化物形式存在[10]

。淬火加热温度升高,奥氏体中铬含量愈多,则淬透性愈高,M s 低。而奥氏体中铬含量的多少,不仅取决于铬加入量的多少,还取决于二次碳化物析出量的多少。二次碳化物析出愈充分,奥氏体中铬含量愈低,则导致淬透性降低,冷却后易获得马氏体和少量残余奥氏体。高铬铸铁适宜的淬火温度选择应保证析出的二次碳化物量合适,即奥氏体溶有一定的碳及铬元素,获得足够的淬透性以使最多的奥氏体转变成马氏体,而马氏体碳含量又较高,残余奥氏体量尽可能减少。若析出量超过最合适的量,会使马氏体碳含量降低,导致硬度降低。因此最佳淬火温度要充分考虑到铸铁的化学成分、铸件壁厚和淬火介质的冷却能力,以确保二次碳化物析出量最合适。

回火温度与硬度之间的关系表明,高铬铸铁中因含有大量的碳化物形成元素,使其抗回火稳定性提高,要使这些具有较高激活能的合金元素扩散,必须具备较高的温度,因此高铬铸铁的回火温度要高些。高铬铸铁的淬火温度愈高,二次碳化物溶解得愈多,奥氏体中的碳及合金元素含量增加,其抗回火稳定性愈大,故回火温度应适当高一些。反之,淬火加热温度低,抗回火稳定性差,则回火温度应选择低一些。同时还应考虑高铬铸铁的化学成分。若Cr/C 高,即碳化物形成元素愈多时,则回火温度应选择偏高一些,反之亦然。

经回火的试样硬度普遍下降,淬火温度越低,回火后其硬度就越低。原因是高温回火时其M 变为回火M 或索氏体组织,回火时二次碳化物连

续析出[11]

。保温时,二次碳化物长大,部分M 分解,引起硬度大幅度下降。随淬火温度升高,试样中残余奥氏体的出现和增多,回火后其硬度下降减少,甚至出现了回火后硬度升高的现象。这是由于组织中残余奥氏体较多的缘故,淬火后的残余奥氏体在高温回火时,奥氏体中析出二次碳化物,使M s 点升高,在冷却中又转变为M 使硬度升高。

4 结论

(1)选择高铬铸铁的淬火温度时,应充分考

虑铸铁的成分、铸件壁厚及淬火介质冷却能力,以保证得到最佳的二次碳化物数量。回火温度选择应充分考虑淬火温度及铸铁的化学成分。

(2)在一定的温度范围内,随着淬火温度升高时,硬度先升高而后下降,冲击韧性变化趋势则相反。随着回火温度的上升,硬度先是变化不大,然后下降趋势明显;同时,随着回火温度的上升,高铬铸铁的残余内应力和晶体缺陷不断降低,冲击韧性不断升高。

(3)高铬铸铁组织经1000℃以上奥氏体化后空冷,并在400℃回火,共晶碳化物的分布形态得到改善,组织为菊花状共晶碳化物+二次碳化物+基体,能够获得良好的综合力学性能。

参考文献:

[1]颜爱民.热处理对高铬铸铁磨球组织与性能的影响[J ].金属热处理,2004,29(6):57-59.[2]子澍,宋润泽,张云霞.高铬抗磨白口铸铁化学成分的最佳设计[J ].现代铸铁,2005(6):29-32.

(下转第68页)

?56?第1期谈淑咏:热处理对高铬铸铁组织和性能的影响

Study on Fl ame Ret ardant of

with D i fferent Filli n g

of Magnesi u m Hydroxi de i n PP

AN J ing

(M aterial Engineering College Yancheng I nstitute of Technol ogy,J iangsu Yancheng 224003,China )

Abstract:It had been reported that the fla me retardant effect of magnesiu m hydr oxide filled polyp r opylene containing silane cou 2p ling agent had been investigated by blending methods .The results showed that the mechanical p r operties such as tensile strength and i m pact strength decreased when magnesiu m hydr oxide was overfilled .Comp rehensively,magnesiu m hydr oxide filling a mount of 100was the best recommended value .

Keywords:polyp r opylene;magnesiu m hydr oxide;fla me retardant

(上接第65页)

[3]赵明琦,伏杰.高铬铸铁中残余奥氏体的X 射线衍射定量分析[J ].理化检验.物理分册,2005(12):49-51.[4]王均,曾明,杨宏山,等.不同热处理对一种高铬铸铁组织的影响[J ].材料热处理学报,2005,26(6):75-79.[5]李具仓,赵爱民,王丽娜.热处理对Cr26高铬铸铁磨球组织与性能的影响[J ].铸造,2005(9):23-25.[6]赵玉华,张利,李润霞,等.Cr27高铬铸铁生产工艺的试验研究[J ].铸造,2005(8):823-826.[7]孟德亮,刘晓蛮.热处理对高铬钨铸铁性能的影响[J ].热处理,2005(2):22-24.[8]子澍.高铬白口铸铁热处理工艺的改进[J ].现代铸铁,2005(2):17-20.

[9]王祥东,徐传江,孙海东,等.高铬白口铸铁热处理[J ].国外金属热处理,2004,25(3):38-40.

[10]孙志平,沈保罗,高升吉,等.亚临界热处理对高铬白口铸铁组织和耐磨性的影响[J ].材料热处理学报,2003,24

(3):54-57.

[11]龚正春,刘产军.热处理对高铬铸铁磨损特性的影响[J ].哈尔滨理工大学学报,2001,6(6):58-62.

Effect of Heat Treat ment on the M i crostructures and Properti es

of Hi gh Chro m i u m Cast I ron

T AN Shu 2yong

(Dep t .of Materials Science and Engineering,Yancheng I nstitute of Technol ogy,Yancheng 224051)

Abstract:The m icr ostructures of high chr om iu m cast ir on after different heat treat m ents are investigated,and the effects of differ 2ent heat treat m ents on the i m pact t oughness and hardness are discussed .The relati onshi p bet w een the m icr ostructures and p r oper 2ties is deter m ined .The m icr ostructures of high chr om iu m cast ir on can be observed by op tical m icr oscope,and with the hel p of the r ock well apparatus the hardness can be tested,The i m pact t oughness is measured by i m pact testing machine.The results show that with the hardening temperature ascensi on,the hardness of the high chr om iu m cast ir on rises first,then fall .And the i m pact t oughness is opposite .H igh chr om iu m cast ir on quenched at 1000℃and then te mpered at 400℃can get good comp rehensive mechanical p r operties .

Keywords:heat treat m ent;high chr om iu m cast ir on;m icr ostructure ;i m pact t oughness;hardness

?86? 盐城工学院学报(自然科学版)第21卷

轴承钢的热处理工艺及参数和发展

轴承钢热处理工艺参数 时间:2010-06-14 08:59:46 来源:机械社区作者:

时间:2010-04-19 16:29:25 来源:中国金属加工在线作者:轴承钢是质量要求很严格的钢类。目前对轴承钢提出的要求有:用户免加工和检查、提高质量、规格细化和提高尺寸精度等,而且,对这些要求的重要程度越来越高。为满足这些要求,JFE制钢使用了各种保证产品质量和进行精加工的设备生产轴承钢。这些设备与新开发的提高质量的技术相结合,可以生产尺寸范围宽、质量高、附加值高的热处理和热轧轴承钢。 JFE轴承钢制造技术的特点是: 1)表面质量精细加工和质量检查体系 用对钢坯进行火焰清理和将连铸坯轧制成小型圆坯的方法,均匀去除表面瑕疵、皮下夹杂物和脱碳层。对质量要求特别高的材料,实施钢坯扒皮作业高度清除缺陷。为保证小型圆坯的表面质量,用自动涡流探伤仪和磁粉探伤仪进行检查;对内部缺陷,用圆坯全断面超声波探伤仪检测内部孔隙和夹杂物。 2)轴承钢的精细制造技术和质量保证 在线材-棒材厂,在棒材轧制线上增设线材轧制线,进行联合轧制。对棒材和线材都采用4辊精轧机进行精轧,棒钢的尺寸精度在0.01mm以下,用户可以省略扒皮和拉拔加工。对线材可进行自由尺寸轧制,并可以生产Φ4.2mm的小尺寸线材。由于把线材已经轧制到锻造的尺寸,所以用户可以省略拔丝、热处理和表面处理工序。 3)提高钢的洁净度 近年来,JFE制钢为了提高钢的洁净度,采用了PERM(加减压精炼)、LF(炉外精炼炉)对钢的生产工艺进行了改进。PERM法是在转炉冶炼时,使氮、氢等气体溶解在钢中,然后,用RH炉(真空脱气)迅速减压,使钢中产生气体,利用这种气体捕捉并排除钢液中的夹杂物。 JFE制钢还在2008年新建LF炉,大大提高了夹杂物的去除能力。采用上述工艺和设备的效果是:与原有工艺相比,夹杂物个数预测指数减少34%、夹杂物最大直径指数减少29%、夹杂物最大直径指数分布的标准偏差减少了73%。 由于采用了具有上述特点的制造技术,JFE制钢今后将继续向用户 轴承钢资料 时间:2010-08-17 11:44:25 来源:热加工行业论坛作者:轴承钢全名叫滚动轴承钢,具有高的抗压强度与疲劳极限,高硬度,高耐磨性及一定韧性,淬透性好,对硫和磷控制极严,是一种高级优质钢,可做冷做摸具钢。 比重:7.81 (一)轴承钢锻造温度

铸铁的分类及特性

铸铁的分类及特性 从铁碳相图中知道,含碳量大于 2.06%的铁碳合金称为铸铁 尽管铸铁强度、塑性、韧性较差,不能进行锻造,但它具有优良的铸造性、减摩性、切削加工等一系列性能特点;另外其生产设备和工艺简单、价格低廉,因此得到了广泛的应用。 1.铸铁的分类 铸铁的常用分类方法有两种:一是按石墨化程度;二是按石墨结晶形态。 按石墨化程度可分为: ①灰口铸铁:即在第一和第二阶段石墨化过程中都得到了充分石墨化的铸铁,其断口呈暗灰色。 ②白口铸铁:即第一、二和三阶段的石墨化全部被抑制,完全按Fe—Fe s C相图进行结晶而得到的铸铁。 ③麻口铸铁:即在第一阶段的石墨化过程中便未得到充分石墨 化的铸 铁。 按石墨结晶形态分: ①灰口铸铁:铸铁组织中的石墨形态呈片状结晶。 ②可锻铸铁:铸铁组织中的石墨形态呈固絮状。 ③球墨铸铁:铸铁组织中的石墨形态呈球状。 2.铸铁的编号基本性能及用途

(1)灰口铸铁:根据GB976 —67所规定的编号、牌号用“HT 表示灰口铸铁,后面两项数字分别表示其抗拉和抗弯强度的最低值。女口HT20 —40表示抗拉强度和抗弯强度最低值为200MN/m2 和 400MN/m2。 灰口铸铁具有优良的铸造性、切削加工性,优良的减摩性。 良好的消震性和缺口敏感性,故而灰口铸铁主要用于制造各种承受压力和要求消震性的床身、机架、复杂的箱体、壳体和经受磨擦的导轨、罐体等。 (2)可锻铸铁:按GB978 —67规定牌号以“ KT”和 “ KTZ ” 表示可锻铸铁,其中“ KT”表示铁素体可铸铸铁, “ KTZ ”表示珠光体可锻铸铁,牌号中的两项数字表示其最低抗拉强度和延伸率。 可锻铸铁的机械性能,特别是冲击韧性普遍较灰口铸铁高,但由于其成本高,故而应用不是很广泛,主要用于制造一些小型铸铁。 (3)球墨铸铁:按GB1348—78规定,球墨铸铁以“ QT” 表示,后面数字同可锻铸铁一样。 球墨铸铁不仅具有远远超过灰铁的机械性能,而且同样也具有灰铁的优点,如良好的减摩性、切削加工性及低的缺口敏感性,甚至可与锻钢媲美,如疲劳强度大致与中碳钢相近,耐磨性优于表面淬火钢等。此外,球墨铸铁还可适应各种热处理,使其机械性能提高到更高的水平。 球铁主要用来代替钢,如铁素体球墨铁可代替35、40#钢,珠 35CrMo、40CrMnMo 及20CrMnTi。 光体铸铁可代替

高铬铸铁热处理工艺

高铬铸铁热处理工艺 化学成分:C2.05,Si1.40,Mn0.78,Cr26.03,Ni0.81,Mo0.35 1、常用的高铬铸铁的热处理工艺是加热到950~1000℃,经保温空冷淬火后再进行 200~260℃的低温回火。 2、2、高温团球化处理1140~1180℃保温16h空冷却,可以明显提高冲击韧度和耐磨性能。 高温团球化处理可使碳化物全部呈团球状,可消除或减少大块状和连续网状碳化物对基体的隔裂作用,经团球化的碳化物受到更加均匀的基体支撑,特别受到一定数量的奥氏体的支撑。如果适当减少保温时间,对薄截面零件也可以取得效果。该工艺的不足是工艺消耗热能较多。 加热到1050℃,经保温空淬火后再进行550℃的回火,效果会怎么样? 要控制加热速度,最好在650? ?? ?750? ?? ?? ? 850? ?? ? 时保温一定时间。我以前做过,正火就可以了。硬度能做到61----65HRC 成熟工艺是:铸造后软化退火,便于加工,加工后空冷淬火加低温去应力回火。使用硬度一般要求为HRC58-62,多用于比如渣浆泵零部件等耐磨易损件。 我们这里是高铬生产基地,一般提供Cr24,Cr26,Cr28,Cr15Mo3等,价格是不便宜的。价格要包括中间的软化退火和精加后的淬火及回火。楼主的材料应该叫Cr26 做高铬磨球的,Cr%=10.2~10.5%,C%=2.2~2.7%,Si、S双零以下,要求硬度HRC>58 我们现在用的是淬火液淬火,淬火工艺参数是:650度保温2小时,升温到960度保温3.5小时淬火;回火温度380~400,保温4~6小时。磨球规格φ40-φ80。 工艺是1050淬火+250~350回火 金属耐磨材料在水泥企业的研究和应用 [摘要] 本文从金属耐磨材料的概述、水泥企业常用的耐磨材料以及根据磨损原理具体的选用金属耐磨材料,对金属耐磨材料进行了研究、分析,对其他选用金属耐磨材料给予一定的参考和借鉴。 [关键词] 金属耐磨材料水泥企业研究应用 一、金属耐磨材料的概述 材料的耐磨性不仅决定于材料的硬度Hm,而且更主要的是决定于材料硬度Hm和磨料硬度Ha的比值。当Hm/Ha比值超过一定值后,磨损量便会迅速降低。 当Hm/Ha≤0.5-0.8时为硬磨料磨损,此时增加材料的硬度对材料的耐磨性增加不大。 当Hm/Ha>0.5-0.8时为软磨料磨损,此时增加材料的硬度,便会迅速地提高材料的耐磨性。 金属耐磨材料一般都指的是耐磨钢,能抵抗磨料磨损的钢。这类钢还没有成为一个完全独立的钢种,其中公认的耐磨钢是高锰钢。 二、水泥企业主要使用的耐磨钢

白口铸铁

白口铸铁-正文 白口铸铁 白口铸铁(white cast iron) 碳以渗碳体形态存在的铸铁,其断面为灰白色。是一种良好抗磨材料,在磨料磨损条件下工作。白口铸铁包括普通白口铸铁、低合金白口铸铁、中合金白口铸铁,高合金白口铸铁。中国有国家标准(G.B8263—87)。 普通白口铸铁中国早在春秋时代就制成了抗磨性良好的白口铸铁,用作一些抗磨零件。这种铸铁具有高碳低硅的特点,有较高的硬度,但很脆,适用于制造冲击载荷小的零件,一般用在犁铧、磨片、导板等方面。生产中常采用热处理的方法来改善其性能,扩大它的应用范围。碳对于普通白口铸铁的耐磨性能起最重要的作用,含碳量愈高,则形成的渗碳体愈多,构成大量的莱氏体,因而硬度愈高,耐磨性也就愈好。但含碳量高,韧性则下降。应根据零件的具体工作条件,来选择渗碳体的数量和分布。通常普通白口铸铁的硬度与含碳量成直线关系,即HS=16.7C+13(HS—肖氏硬度;C—含碳量百分比)。 低合金白口铸铁在普通白口铸铁中添加少量合金元素,可以提高碳化物显微硬度,强化金属基体,从而可以提高耐磨性。含铬、钼、铜等元素的白口铸铁通常用冲天炉熔炼,大多在铸态下使用,因此成本较低。但这种白口铸铁金相组织中的碳化物仍为连续网状,因而脆性仍较大,适用于对耐磨性和韧性要求不太高的场合。加入硼0.15%~0.55%,硼主要进入碳化物中,也可以提高耐磨性。 中合金白口铸铁以铬为主要合金元素,加入铬量达9%时,组织中即出现(Cr,Fe)7C3。碳化物,它的硬度高达1300~1800HV。这种碳化物呈孤立杆状或板状形态,连续性差,所以韧性好、强度高。除铬外,中合金白口铸铁还有:(1)镍硬白口铸铁,国际镍公司的牌号有Ni—Hard1、2、3、4四种。含镍量多在3%~5%之间,含铬量可分为2%Cr和9%Cr两种。前一种碳化物为(Fe,Cr)3C,硬度为1100~1500HV,高于Fe3c的硬度900~1000HV。后一种大部分为(cr,Fe)7C3,硬度更高。Ni—Hard1、2、3三种均是含2%Cr这一类,其区别

轴承钢热处理工艺

轴承钢热处理工艺EE轴承钢gcr15介绍 轴承钢GCr15,经调质和表面高频淬火后,表面硬度可达50~58HRC,并具有较高的耐疲劳性能和较好的耐磨性能。。GCr15(滚铬15,轴承钢),在临沂市场比45号钢还便宜,硬度、耐磨性、热处理工艺性都好。 有些特殊用钢,则用专门的表示方法,如滚动轴承钢,其牌号以G表示,不标含碳量,铬的平均含量用千分之几表示。如GCr15,表示含铬量为1.5%的滚动轴承钢。 GCr15钢是一种合金含量较少、具有良好性能、应用最广泛的高碳铬轴承钢。经过淬火加回火后具有高而均匀的硬度、良好的耐磨性、高的接触疲劳性能。该钢冷加工塑性中等,切削性能一般,焊接性能差,对形成白点敏感性能大,有回火脆性。 化学成分/元素含量(%)C:0.95-1.05 Mn:0.20-0.40 Si:0.15-0.35 S:<;=0.020 P:<;=0.027 Cr:1.30-1.65 其热处理制度为:钢棒退火,钢丝退火或830-840度油淬。热处理工艺参数: 1.普通退火:790-810度加热,炉冷至650度后,空冷—HB170-207 2.等温退火:790-810度加热,710-720度等温,空冷—HB207-229 3.正火:900-920度加热,空冷—HB270-390 4.高温回火:650-700度加热,空冷—HB229-285 5.淬火:860度加热,油淬—HRC62-66 6.低温回火:150-170度回火,空冷—HRC61-66 7.碳氮共渗:820-830度共渗1.5-3小时,油淬,-60度至-70度深冷处理+150度至+160回火,空冷—HRC&asymp;67 GCr15是滚动轴承轴. W(Cr) = 1.5%; 与不锈钢的区别: a.含碳量: 滚动轴承轴0.95%-1.15%;不锈钢0.1%-0.2%; b.含铬量: 滚动轴承轴0.4%-1.65%;不锈钢12.7%以上<;优点所在>;; —提示:含碳量和含铬量是防锈的关键—- 可以对比发现,滚动轴承轴的防锈能力远不及不锈钢. 轴承钢GCR15是否导磁:有磁性。 1CR17都有磁性。

高铬热处理工艺

高铬铸热处理工艺 化学成分:C2.05,Si1.40,Mn0.78,Cr26.03,Ni0.81,Mo0.35 1、常用的高铬铸铁的热处理工艺是加热到950~1000℃,经保温空冷淬火后再进行 200~260℃的低温回火。 2、高温团球化处理1140~1180℃保温16h空冷却,可以明显提高冲击韧度和耐磨性能。 高温团球化处理可使碳化物全部呈团球状,可消除或减少大块状和连续网状碳化物对基体的隔裂作用,经团球化的碳化物受到更加均匀的基体支撑,特别受到一定数量的奥氏体的支撑。如果适当减少保温时间,对薄截面零件也可以取得效果。该工艺的不足是工艺消耗热能较多。 加热到1050℃,经保温空淬火后再进行550℃的回火,效果会怎么样? 要控制加热速度,最好在650 750 850 时保温一定时间。我以前做过,正火就可以了。硬度能做到61----65HRC 成熟工艺是:铸造后软化退火,便于加工,加工后空冷淬火加低温去应力回火。使用硬度一般要求为HRC58-62,多用于比如渣浆泵零部件等耐磨易损件。 我们这里是高铬生产基地,一般提供Cr24,Cr26,Cr28,Cr15Mo3等,价格是不便宜的。价格要包括中间的软化退火和精加后的淬火及回火。楼主的材料应该叫Cr26 做高铬磨球的,Cr%=10.2~10.5%,C%=2.2~2.7%,Si、S双零以下,要求硬度HRC>58 我们现在用的是淬火液淬火,淬火工艺参数是:650度保温2小时,升温到960度保温3.5小时淬火;回火温度380~400,保温4~6小时。磨球规格φ40-φ80。 工艺是1050淬火+250~350回火 金属耐磨材料在水泥企业的研究和应用 [摘要] 本文从金属耐磨材料的概述、水泥企业常用的耐磨材料以及根据磨损原理具体的选用金属耐磨材料,对金属耐磨材料进行了研究、分析,对其他选用金属耐磨材料给予一定的参考和借鉴。 [关键词] 金属耐磨材料水泥企业研究应用 一、金属耐磨材料的概述 材料的耐磨性不仅决定于材料的硬度Hm,而且更主要的是决定于材料硬度Hm和磨料硬度Ha的比值。当Hm/Ha比值超过一定值后,磨损量便会迅速降低。 当Hm/Ha≤0.5-0.8时为硬磨料磨损,此时增加材料的硬度对材料的耐磨性增加不大。 当Hm/Ha>0.5-0.8时为软磨料磨损,此时增加材料的硬度,便会迅速地提高材料的耐磨性。

白口铸铁的分类及高铬白口铸铁的应用

白口铸铁的分类及高铬白口铸铁的应用 白口铸铁是应用较早也是比较广泛的一类耐磨材料,中国早在春秋时代就制成了抗磨性良好的白口铸铁,用作一些抗磨零件。白口铸铁包括普通白口铸铁、低合金白口铸铁、中合金白口铸铁,高合金白口铸铁。普通白口铸铁是不添加合金元素的普通白口铸铁,工程上被应用于耐磨性要求不高的抗磨铸件。低合金白口铸铁脆性仍较大,适用于对耐磨性和韧性要求不太高的场合。中合金白口铸铁以铬为主要合金元素,加入铬量达9%时,这种碳化物呈孤立杆状或板状形态,连续性差,所以韧性好、强度高。目前用得最广泛的是高合金白口铸铁中含铬量为12%~20%的高铬白口铸铁,具有较高的硬度,良好的耐磨性和韧性,广泛应用于采矿、水泥、电力、筑路机械等方面。 随着高铬白口铸铁的应用日益广泛,各种新型刀具如硬质合金刀具,陶瓷刀具和立方氮化硼刀具等超硬刀具的应用也日趋广泛。但只有选择正确的刀具,才能更好的解决高铬白口铸铁难加工的问题。以前和华菱刀具工程师交谈时听说华菱立方氮化硼刀具BN-K1加工高铬白口铸铁效果更明显。原因是华菱超硬立方氮化硼刀具BN-K1属于非金属粘合剂,是整体聚晶立方氮化硼刀具,其硬度高,具有良好的耐磨性和抗冲击性能,可有效提高加工效率。 华菱超硬是一家集超硬刀具设计,生产,技术服务于一体的中国民族企业,其刀具方案可全方位、高效的完成硬材料加工行业领域的各种零部件的车削、铣削等一系列加工。目前被广泛应用于高硬度材料,热处理后的高硬度工件,和其他难切削材料的零件领域。自创立以来,与多家机械零部件商家建立了长期合作伙伴关系。 以下是华菱立方氮化硼刀具BN-K1加工高铬白口铸铁的实际加工案例。 一、高铬白口铸铁的特性 高铬白口铸铁是继普通白口铸铁、镍硬铸铁发展起来的第三代白口铸铁。目前高铬铸铁已经是世所公认的优良的耐磨材料,在采矿、水泥、电力、筑路机械、耐火材料等方面应用十分广泛。高铬白口铸铁作为耐磨铸件在不做任何热处理的情况下,硬度一般在HRC45以上,抗拉强度为650~850MPa。并且高铬白口铸铁时铸造成型的,尤其铸造出的大件切削量余大,并且表面会有夹砂,气孔等铸造缺陷。所以在加工高铬白口铸铁时,选择正确的刀具很重要。 二、加工高铬白口铸铁的刀具选择 高铬铸铁作为难切削材料之一,由于硬度高,硬质合金刀具磨损较快,很难正常加工,而陶瓷刀具由于脆性大的原因,一般只用于精加工中;之后华菱推出的专为高铬白口铸铁研发的整体聚晶立方氮化硼刀具BN-K1,其硬度比硬质合金高四倍,比陶瓷刀具高两倍,并且立方氮化硼刀具BN-K1属于非金属粘合剂,具有良好的耐磨性和抗冲击性能,可提高加工效率,降低加工成本。

铸铁牌号对照表及性能

铸铁 牌 号 (白心)可锻铸铁性能及相关数据 '); //--> 材料名称:(白心)可锻铸铁 牌号:KTB450-07

标准:GB 9440-88 ●特性及适用范围: 坯料在氧化性介质中进行脱碳退火,焊接性较好,只适宜铸造壁厚在15mm以下的铸件。国内应用较少,国外有用作水暖管件的 ●化学成份:wC=2.2%~2.8%,wSi=1.0%~1.8%,wMn=0.3%~0.8%,wS≤0.2%,wP≤0.1%. ●力学性能: (1)抗拉强度σb (MPa) 当试棒直径:d=9mm时,≥400;d=12mm时,≥450;d=15mm时,≥480 (2)条件屈服强度σ0.2 (MPa) 当试棒直径:d=9mm时,≥230;d=12mm时,≥260;d=15mm时,≥280 (3)伸长率δ (%) 当试棒直径:d=9mm时,≥10;d=12mm时,≥7;d=15mm时,≥4 (4)硬度:≤220HB (5)试样尺寸,试棒直径:d=9mm;d=12mm;d=15mm ●热处理规范及金相组织: 热处理规范:(由供方定) 金相组织:小断面尺寸:铁素体。大断面尺寸:表面区域--铁素体;中间区域--珠光体+铁素体+退火碳;心部区域--珠光体+退火碳 中日美部分不锈钢化学成分对比表 '); //-->

球墨铸铁性能及相关数据 '); //--> 材料名称:球墨铸铁 牌号:QT600-3 标准:GB 1348-88 ●特性及适用范围: 为珠光体型球墨铸铁,具有中高等强度、中等韧性和塑性,综合性能较高,耐磨性和减振性良好,铸造工艺性能良好等特点。能通过各种热处理改变其性能。主要用于各种动力机械曲轴、凸轮轴、连接轴、连杆、齿轮、离合器片、液压缸体等零部件 ●化学成份: 碳 C :3.56~3.85 硅 Si:1.83~2.56 锰 Mn:0.49~0.70 硫 S :0.016~0.045 磷 P :0.035~0.058 镁 Mg:0.041~0.067 注:RxOy:0.033~0.049 ●力学性能: 抗拉强度σb (MPa):≥600 条件屈服强度σ0.2 (MPa):≥370 伸长率δ (%):≥3 硬度:190~270HB ●热处理规范及金相组织: 热处理规范:(由供方定,以下为某试样的热处理规范,供参考) 930℃,2h正火空冷, 600℃,2h,回火空冷 金相组织:珠光体+铁素体

高铬铸铁金相组织

通过试验研究,得到铸态高铬白口铸铁的金相组织主要为:铬奥氏体加M7C3共晶碳化物和铬屈氏体加M7C3共晶碳化物;采用稀土变质处理,可使晶粒细化,从而有效地提高机械性能和抗磨性能。 关键词:铸态高铬白口铸铁;稀土;抗磨性能 高铬铸铁是一种常用的抗磨铸铁。铬的大量加入,使碳化物变成具有更高硬度(1300~1800HV)的M7C3型碳化物,从而提高了抗磨性。在此同时,凝固过程中M7C3型碳化物形成了孤立分布的杆状组织,使得高铬白口铸铁的韧性有了一定程度的改善。目前国内外生产的高铬白口铸铁大多要经过高温淬火加回火处理工艺,以获得马氏体基体,然而这种基体作为水泥磨机磨球材料在高应力小能量的三体磨损中,其韧性仍显不足。并且生产周期长,工艺复杂,设备投资、能源消耗和劳动强度均较大。 本文通过试验对含碳量在亚共晶区,含铬15%左右的高铬白口铸铁进行了铸态金相组织分析及性能研究。试验结果表明:铸态高铬白口铸铁的主要金相组织是铬奥氏体加M7C3共晶碳化物和铬屈氏体加M7C3共晶碳化物。经过稀土变质处理后,可有效改善碳化物形态及分布,均匀组织,细化晶粒,明显提高韧性和强度,提高抗磨性。 一、试验方法及结果 试验用的合金材料在酸性中频无芯感应电炉内熔化,熔化温度在1530℃以上,浇注温度为1380~1450℃,砂型铸造。化学成分、机械性能和金相组织见表l。

机槭性能试验:冲击韧性在JB30A摆锤式冲击试验机上测定,试样尺寸10×lO×55mm,无缺口,不加工。 磨损性能试验在AMSLERAl35/138型动载磨损试验机上进行.试样尺寸Φ32×10mm.中心孔直径Φ6mm,磨料采用28/75目石英砂.试验前预磨lh,三体磨损加水平和垂直方向的冲击,冲击载荷为50~100kg.正式磨损时间20h。试验的失重值在自动电光分析天平上测定. 二、金相组织分析 1 含碳量对金相组织的影响 由表l可知lA、4A基体组织均为屈氏体加M7C3当成分中的含碳量增加时,共晶M7C3的数量增加,形态亦从短小片状向粗大片状发展。M7C3具有高的硬度和高的磨料磨损抗力,数量增加能提高抗磨性;但碳量超过共晶碳量,初生碳化物很粗,在磨料的冲击下会碎裂,从而增加了磨损时的失重。 2 混合稀土变质处理对金相组织的影响 图1 试样6B的金相组织200× 图2 试样10B的金相组织200× 图l、2分别为B组试验中碳铬含量相同.来经处理和经稀土变质处理的金相组织。基体组织主要为铬奥氏体加M7C3共晶碳化物。图示表明,稀土的加入对组织最直观的影响是细化晶粒改变碳化物形态

简述高铬铸铁轧辊的铸造和应用

简述高铬铸铁轧辊的铸造和应用 摘要:高铬铸铁轧辊现已广泛应用于热轧中宽带钢精轧机组前架及部分小型棒线、型钢精轧机组,以其良好的耐磨性和抗“斑带”性能广受用户的青睐。本文对高铬铸铁轧辊的铸造、热处理过程进行简要阐述,对使用中易出现的问题加以分析。 关键词:高铬铸铁轧辊、耐磨、抗“斑带”、铸造、热处理 一、高铬铸铁轧辊的生产方式 当前,几乎所有的高铬铸铁轧辊均采用离心铸造方式,只是离心机有水平式、立式和倾斜式3中形式。相比较“溢流法”等以前的生产方式,离心铸造可以使少量的高铬铸铁外壳迅速冷却,以便获得更加细小分散的碳化物组织,且生产效率进一步提高。 轧辊的芯部通常采用高强度球墨铸铁,由于外层的铬含量较高,芯部成份中的硅含量和镍含量应较普通轧辊适当提高,以便减少芯部组织中碳化物含量、增强芯部强度。 通常情况下,为防止外层含量较高的铬成份在浇注芯部时向芯部扩散,要在外层浇注完毕时择机浇入过渡层,过渡层铁水可采用中铬铸铁、半钢、灰铸铁等材料。浇入的时间、温度和铁水量要进行严格控制。二、高铬铸铁轧辊的冶金性能 在Fe-Cr-C合金中,如果铬的含量超过15%,渗碳体就会变得不稳定,其将会被具有复杂结构的六边形碳化物M7C3代替,该种碳化物被称为铬碳化物,主要成分为铬和铁,可能含有少量的其它合金元素。高铬铸铁轧辊外层材质的基本特征是显微组织中共晶碳化物以(Cr,Fe)7C3型为主,其显微硬度为1500-1800HV,而渗碳体的显微硬度为1000-1200HV,这也是高铬铸铁轧辊有较强耐磨性能的原因。高铬铸铁轧辊的主要化学成分(%)为:C2.2~3.4,Cr10~25,Mo0.3~4,Ni0.3~3.0。铬碳比(Cr/C)决定了高铬铸铁外层组织中碳化物的类型,C、Cr、Mo等元素的含量决定了碳化物的数量。Ni和Mo的作用一方面是强化基体,另一方面是增加基体组织的淬透性。 对Fe-Cr-C合金系的研究大多基于以下Fe-Cr-C合金相图 生产工艺高铬铸铁一般采用感应电炉或电弧炉熔炼,常用的原料为生铁、废钢、回炉料、铬铁、钼铁,

常用球墨铸铁的性能和特点

常用球墨铸铁的性能和特点 ①灰口铸铁。灰口铸铁的组织由石墨和基体两部分组成。基体可以是铁素体、珠光体或铁素体加珠光体,相当于钢的组织。因此铸铁的组织可以看成是钢基体上分布着石墨。 灰口铸铁包括普通灰FI铸铁和孕育铸铁两种。灰口铸铁价格便宜、应用最广泛,在各类铸铁的总产量中,灰口铸铁占 80.o%以上。影响灰口铸铁组织和性能的因素主要是化学成分和冷却速度。灰口铸铁中的碳、硅含量一般控制在碳 2.5%~ 4.0%,硅 1.0%~ 3.0%。 ②球墨铸铁管。球墨铸铁是20世纪50年代发展起来的一种高强度铸铁材料,其综合机械洼能接近于钢,因铸造性能很好、成本低廉、生产方便,在工业中得到了广泛的应用。 球墨铸铁的成分要求比较严格,与灰口铸铁相比,它的含碳量较高,通常在 4.5%~ 4.7%范围内变动,以利于石墨球化。 球墨铸铁的抗拉强度远远超过灰口铸铁,而与钢相当。因此对于承受静载的零件,使用球墨铸铁比铸钢还节省材料,而且重量更轻。不同基体的球墨铸铁,性能差别很大,球墨铸铁具有较好的疲劳强度,实验表明,球墨铸铁的扭转疲劳强度甚至超过459钢。

在实际应用中,大多数承受动载的零件是带孔或带台肩的,囡此用邀墨铸铁来岱益钢制造某些重要零件,如曲轴、连杆和凸轮轴等。 ③焉基铸铁。蠕墨铸铁是近十几年来发展起来的一种新型高强铸铁材料。它的强度接近于球墨铸铁,并具有一定的韧性和较高的耐磨性;同时又有灰口铸铁良好的铸造性能和导热性。蠕墨铸铁是在一定成分的铁水中加入适量的蠕化剂经处理而炼成的。蠕化剂目前主要采用镁钛合金、稀土镁钛合金或稀土镁钙合金等。蠕墨铸铁在生产中主要用于生产汽缸盖、汽缸套、钢锭模和液压阀等铸件。 ④可锻铸铁。可锻铸铁是由白口铸铁通过退火处理得到的一种高强铸铁。它有较高的强度、塑性和冲击韧性,可以部分代替碳钢。按退火方法不同,这种铸铁有黑心和自心两种类型。黑心可锻铸铁依靠石墨化退火来获得;白心可锻铸铁利用氧化脱碳退火来制取。 可锻铸铁常用来制造形状复杂、承受冲击和振动荷载的零件,如管接头和低压阀门等。这些零件用铸钢生产时,因铸造性能不好,工艺上困难较大,而用灰口铸铁时,又存在性能不能满足要求的问题。与球墨铸铁相比,可锻铸铁具有成本低、质量稳定、工 艺处理简单等优点。尤其对于薄壁件,球墨铸铁还容易生成白口,需要进行高温退火,这时采用可锻铸铁更为适宜。 ⑤耐磨铸铁。在铸铁中加入某些合金元素而得到。耐磨铸铁是在磨粒磨损条件下工作的铸铁,应具有高而均匀的硬度。白口铸铁就属这类耐磨铸铁。但白口铸铁脆性较大,不能承受冲击荷载,因此在生产上常采用激冷的办法来获得耐磨铸铁。 ⑥耐热铸铁。耐热铸铁是在高温下工作的铸件,如炉底板、换热器、坩埚、热处理炉内的运输链条等。在灰口铸铁中加入铝、硅和镉等元素,一方面在铸件表面形成致密的氧化膜,阻碍继续氧化;另一方面提高铸铁的临界温度,使基体变为单相铁素体,不发生石墨化过程,因此铸铁的耐热性得到改善。

改善高铬铸铁加工性能的热处理工艺

文章编号:C N23-1249(2004)04-0051-03 收稿日期:2004-03-10 作者简介:龚正春(1962-),男,江苏启东人,高级工程师,从事核电材料,铸造材料锅炉及压力容器材料的科研工作。 改善高铬铸铁加工性能的热处理工艺 龚正春 (哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨150046) 摘 要:高铬铸铁在磨损工况下有优良的耐磨性,主要是由于其基体为马氏体组织,碳化物类型为6方晶系的 (Fe.Cr )7C 3,碳化物呈6角棒状、针状、条状分布,显著地改善了材质的力学性能。通过磨损试验证明高铬铸铁 耐磨性好,成本低。与稀土高铬镍氮相比,成本降低60%,与钨铬合金相比,成本降低70%。关键词:高铬铸铁;K mT Cr25;热处理中图分类号:TG 143.9 文献标识码:A H eat T reatment T echnique of Improving H igh Cr C ast Iron Process Property G ONG Zhengchun (Harbin Boiler C o.,Ltd.,Harbin 150046,China ) Abstract :The reas on why high Cr cast iron have excellent wear resistant properties under the wear w ork 2ing condition is that its matrix is martensite microstructure and carbide type is (Fe ,Cr )7C 3,the shape of which is six horny bar 、acicular and strip ,therefore the mechanical properties of material is im proved obvi 2ous.The wear resistant property of high Cr cast iron is proved to be g ood and cost is low through wear test.C om pared to rare earth high Cr -Ni -N ,cost falls 60%;C om pared to W -Cr alloy ,cost falls 70%. K eyw ords :high Cr cast iron ;K mTCr25;heat treatment 0 引 言 国外抗磨合金的发展大致可分为3代:第一代是普通白口铁和锰钢,第二代是镍—铬低合金马氏体白口铁,第三代则是高铬铸铁。 根据某由厂要求,我们决定选取含(Fe.Cr )7C 3的马氏体基体的高铬白口铸铁,通过本文的一系列热处理试验,解决了K mTCr25白口铸铁的加工问题,而加工问题目前在我国耐磨材料中还没有得到很好的解决。 1 试验材料及方法 使用400kg 可控硅中频电炉,用镁砂捣制炉衬,加石灰石进行保护、炉料采用铸造生铁(Z14)、废钢(A 3)、微碳铬铁(FeCr6、FeCr10)和高铬铸铁的回炉铁。渗碳剂采用碳精棒和电石,脱碳剂采用电石,脱硫剂采用苏打,去气剂采用冰晶石粉,集渣剂采用珍珠岩粉。出炉温度1550℃,浇注温度1450℃,线收缩为1.8%~1.9%,浇注系统采用压边浇口、底注法。试验用料化学成分如表1,其中P ≤0.050%。 第4期2004年11月 锅 炉 制 造BOI LER M ANUFACT URI NG N o.4 N ov.2004

高铬铸铁的热处理

高铬铸铁的热处理 1. 退火 由于高铬制品其铸态硬度较高,为改善工件的机械加工性能,所有毛坯必须进行必要的软化退火处理。 具体工艺( 以壁厚不超过100mm且外形较复杂铸件为例) 如下。 首先将需处理工件在室温下装入热处理炉,然后随炉缓慢升温至400 ℃左右进行保温1 ~2h,随后将炉温升至600 ℃再进行保温1 ~2h,之后以不超过150 ℃/ h的温升速度,将炉温快速升至950 ℃后进行2 ~3h 的保温,而后停止加热,待炉温自然降至820 ℃左右,此后可控制电炉以10 ~15 ℃/ h 的温降速度将炉温降至700 ~720 ℃,并在此温度保温4 ~6h ( 工件越厚其保温时间应越长) 后停炉,工件可视情况随炉冷却或出炉置于静止的空气中冷却至室温( 以获得珠光体基体,满足性能要求,便于切削加工) 。 具体生产中,若所处理工件形状较为简单,也可采用较快速的退火工艺,即在温升至950 ℃并保温3h 后停炉,之后可随炉冷却至400 ℃左右,然后打开炉门,继续冷却至300 ℃以下,工件即可出炉空冷。 工件退火后可进行机械加工,由于高铬白口铸铁在淬火过程中尺寸变化比铸钢和灰铸铁小的多,一般无须矫正尺

寸,对于按工艺要求需磨削加工的工件所留磨削量也可很小。 2. 淬火 将机械加工后的工件室温装炉,以小于80 ℃/ h 的温升速度将炉温升至600 ℃( 若工件较厚或形状较复杂,可在温升至300 ℃、400 ℃、500 ℃、600 ℃时分别给予0. 5h 的保温) ,之后以不超过150 ℃/ h 的温升速度将炉温升至淬火温度950 ~980 ℃后进行保温,保温时间为2~4h ( 视工件厚薄不同保温时间有所差别,越厚保温时间越长) ,而后将工件快速出炉进行空冷,若遇环境气温较高,淬火时应辅以强风和水雾喷洒,以强化冷却,淬火工艺曲线如图2 所示。 3. 回火 为降低铸件残余应力和脆性,并保持其淬火得到的高硬度和耐磨性,同时也使马氏体得以回火,以及残余奥氏体有所减少,应对淬火后的工件再进行230 ~260 ℃的回火处理。具体工艺为: 将工件在室温状态下装炉,再升温至230 ~260 ℃,保温3 ~6h,之后出炉空冷。

高铬铸铁(上篇)

铮铮硬骨高铬铸铁(上篇)2009-8-5 17:20:49 高铬白口抗磨铸铁(以下简称高铬铸铁)是一种性能优良而受到特别重视的抗磨材料。它以比合金钢高得多的耐磨性,和比一般白口铸铁高得多的韧性、强度,同时它还兼有良好的抗高温和抗腐蚀性能,加之生产便捷、成本适中,而被誉为当代最优良的抗磨料磨损材料之一。 高铬铸铁属金属耐磨材料、抗磨铸铁类铬系抗磨铸铁的一个重要分支,是继普通白口铸铁、镍硬铸铁而发展起来的第三代白口铸铁。早在1917年就出现了第一个高铬铸铁专利。高铬铸铁一般泛指含Cr量在11-30%之间,含C量在2.0-3.6%之间的合金白口铸铁。我国抗磨白口铸铁国家标准(GB/T8623)规定了高铬白口铸铁的牌号、成分、硬度及热处理工艺和使用特性。其典型成分及工艺如下表: 表1高铬铸铁的牌号及化学成分(GB/T 8623) %

表2高铬铸铁的硬度(GB/T 8623)

表3 高铬铸铁件热处理规范(GB/T 8623)

美国高铬铸铁执行标准为ASTMA532M,英国为BS4844,德国为DIN1695,法国为NFA32401。俄罗斯在前苏联时期曾研制了12-15%Cr、3-5.5%Mn,壁厚达200mm 的球磨机衬板,现执行?OCT7769标准。特别值得一提的是在近一个世纪里,曾为抗磨白口铸铁做出了卓越贡献的美国克莱梅克斯(Climax)钼业公司。1928年该公司首先发明了镍硬铸铁,把抗磨铸铁科技推向了一个空前高度。1974年为纪念国际GIFA,在杜赛尔多夫展览会上展示了名为“神秘1号”和“神秘2号”。即经典的高铬抗磨铸铁153(Cr15Mo3)和1521(Cr15Mo2Cu),现如今克莱梅克斯公司执行高铬铸铁标准如下,栏主提示大家这是特别值得一看的。

高铬合金耐磨铸铁生产技术

高铬合金耐磨铸铁生产技术(转 一、高铬铸铁的熔炼 1. 高铬铸铁化学成分( 见下表) 2. 原料要求 另外,还需工业纯铜和废旧电极块( 用于调整碳含量) 等。 3. 熔炼工艺要求 ( 1) 出炉温度高铬铸铁的熔点比一般铸铁高,约为1200 ℃,出炉温度约为1500 ℃,熔炼选用中频感应电炉。 ( 2) 炉衬采用酸性或碱性炉衬均可,炉衬的配比、打结、烘干和烧结均按常规工艺进行。 ( 3) 装料一般按正常顺序加料,先将灰生铁、钼铁等难熔铁合金装入炉底,而后将废钢等按照下紧上松的原则装填( 有助于塌料) 。 ( 4) 送电熔化将电炉功率调至最大进行熔化,由于Cr 的熔炼损耗较大( 约5 % ~15 %) ,故铬铁应在最后加入,通常是待废钢全部熔化后加入烤红的铬铁。 ( 5) 脱氧待金属炉料全部熔化并提温至1480 ℃后,再加入锰铁、硅铁及铝进行脱氧。 ( 6) 浇注在中频感应炉中熔化,温度不必太高,温度达到1480 ℃时即可出炉,铁液在包内应停留一段时间进行镇静,视工件大小不同可在1380 ~1410 ℃之间进行浇注。 二、生产工艺要点

(1) 高铬铸铁铸造性能较差,其热导率低,塑性差,收缩量大,且有大的热裂和冷裂倾向,在铸造工艺上要将铸钢和铸铁的特点结合起来考虑,必须充分注意铸件的补缩问题,其原则与铸钢件相同( 采用冒口和冷铁,且遵循顺序凝固原理) 。由于合金中铬含量高,易在铁液表面结膜,所以看起来铁液流动性差,但实际上流动性较好。 ( 2) 造型宜采用水玻璃硅砂等强度高且透气性好的砂型,涂料应采用耐火度高的高铝粉或镁粉与酒精混合拌制。另外,为获得细晶粒组织和好的表面质量,在铸件外形不太复杂的情况下,金属型铸造也被广泛采用。 ( 3) 高铬铸铁的收缩量与铸钢相近,模样制作上其线收缩率可按1. 8 % ~2 % 进行计算。在砂型制作上,其冒口大小可按碳钢的规定进行计算,而浇注系统则按灰铸铁计算,但需把各截面积增加20 % ~30 % 。浇冒口的选择应注意两个方面: 一是要保证铸件工作带( 使用部位) 的质量; 二是要尽量提高铸件的成品率。 ( 4) 由于高铬铸件的冒口不易切除,因此造型时在冒口形式上宜采用侧冒口或易割冒口。 ( 5) 在具体零件的铸造工艺设计上,要注意不能让铸件出现受阻收缩,以免造成开裂。另外,浇注后开箱温度过高也极易造成铸件开裂,540 ℃以下的缓冷是十分必要的,应使铸件在铸型中充分冷却,然后再开箱清砂,或开箱后先勿清砂而堆在一起( 铸件、浇冒系统等) 围干砂缓冷。开箱周围环境必须保持干燥,不得潮湿有水,否则极易造成铸件裂纹。 ( 6) 浇注温度要低,有利于细化树枝晶和共晶组织,而且可避免出现因温度过高而造成的收缩过大及表面粘砂等缺陷。浇注温度一般比其液相线( 1290 ~1350 ℃) 高55 ℃左右,轻小件一般控制在1380 ~1420 ℃,壁厚100mm以上的厚重件控制在1350 ~1400 ℃。 三、高铬铸铁的热处理 1. 退火 由于高铬制品其铸态硬度较高,为改善工件的机械加工性能,所有毛坯必须进行必要的软化退火处理。 具体工艺( 工艺曲线见图1 ,以壁厚不超过100mm且外形较复杂铸件为例) 如下。 首先将需处理工件在室温下装入热处理炉,然后随炉缓慢升温至400 ℃左右进行保温1 ~2h,随后将炉温升至600 ℃再进行保温1 ~2h,之后以不超过150 ℃/ h的温升速度,将炉温

高碳铬轴承钢的热处理

高碳铬轴承钢的热处理 1、高碳铬轴承钢的球化退火 是为了获得铁素体基体上均匀分布着细、小、匀、圆的碳化物颗粒的组织,为以后的冷加工及最终的淬回火作组织准备。传统的球化退火工艺是在略高于Ac1的温度(如GCr15为780~810℃)保温后随炉缓慢冷却(25℃/h)至650℃以下出炉空冷。该工艺热处理时间长(20h以上),且退火后碳化物的颗粒不均匀,影响以后的冷加工及最终的淬回火组织和性能。之后,根据过冷奥氏体的转变特点,开发等温球化退火工艺:在加热后快冷至Ar1以下某一温度范围内(690~720℃)进行等温,在等温过程中完成奥氏体向铁素体和碳化物的转变,转变完成后可直接出炉空冷。该工艺的优点是节省热处理时间(整个工艺约12~18h),处理后的组织中碳化物细小均匀。另一种节省时间的工艺是重复球化退火:第一次加热到810℃后冷却至650℃,再加热到790℃后冷却到650℃出炉空冷。该工艺虽可节省一定的时间,但工艺操作较繁。 2、常规马氏体淬回火的组织与性能 近20年来,常规的高碳铬轴承钢的马氏体淬回火工艺的发展主要分两个方面:一方面是开展淬回火工艺参数对组织和性能的影响,如淬回火过程中的组织转变、残余奥氏体的分解、淬回火后的韧性与疲劳性能等;另一方面是淬回火的工艺性能,如淬火条件对尺寸和变形的影响、尺寸稳定性等。 常规马氏体淬火后的组织为马氏体、残余奥氏体和未溶(残留)碳化物组成。其中,马氏体的组织形态又可分为两类:在金相显微镜下(放大倍数一般低于1000倍),马氏体可分为板条状马氏体和片状马氏体两类典型组织,一般淬火后为板条和片状马氏体的混合组织,或称介于二者之间的中间形态—枣核状马氏体(轴承行业上所谓的隐晶马氏体、结晶马氏体);在高倍电镜下,其亚结构可分为位错缠结和孪晶。其具体的组织形态主要取决

各种元素对铸铁组织性能的影响

各种元素对铸铁组织性能的影响 1.C 碳是铸铁的基本组元,在铸铁中的存在形式主要有两种,一种是以游离碳石墨的形式存在,另一种是以化合碳渗碳体的形式存在,也正是碳在铸铁中的这种存在形式可把铸铁分成许多类型可把铸铁分成许多类型,在灰铸铁中,碳的质量分数控制在2.7%-3.8%的范围内,碳主要以片状石墨形式存在,高碳灰铸铁的金相组织为铁素体和粗大的片状石墨,机械强度和硬度较低,但挠度较好;低碳灰铸铁的金相组织为珠光体和细小的片状石墨,有较高的机械强度和硬度,但挠度较差。由于灰铸铁的成分位于共晶点附近,因此具有良好的铸造性能。对于亚共晶范围的灰铸铁,增加碳含量能提高流动性,反之,对于过共晶范围的灰铸铁,只有降低碳含量才能提高流动性。在QT中含C量高,析出的石墨数量多,石墨球数多,球径尺寸小,圆整度增加。提高含C量可以减小缩松体积,减小缩松面积,使铸件致密。但是含C量过高则降低缩松作用不明显,反而出现严重的石墨漂浮,且为保证球化所需要的残余Mg量要增多。 2.Si 硅是铸铁的常存五元素之一,能减少碳在液态和固态铁中的溶解度,促进石墨的析出,因此是促进石墨化的元素,其作用为碳的1/3 左右,故增加硅量会增加石墨的数量,也会使石墨粗大;反之,减少硅量,会使石墨细小。在灰铸铁中,硅的质量分数控制在1.1%-2.7%的范围

内,一般碳硅含量低可获得较高的机械强度和硬度,但流动性稍差;反之,碳硅含量高,流动性好,机械强度和硬度较低。当薄壁铸件出现白口时,可提高碳硅含量使之变灰;当厚壁铸件出现粗大的石墨时,应适当降低碳硅含量,并达到提高机械强度和硬度的目的。Si是Fe-C 合金中能够封闭r区的元素,Si使共析点的含C量降低。Si提高共析转变温度,且在QT中使铁素体增加的作用比HT要大。 HT中C、Si 都是强烈促进石墨化的元素。提高碳当量促使石墨片变粗、数量增多,强度和硬度下降。降低碳当量可以减少石墨数量、细化石墨、增加初析奥氏体枝晶数量,从而是提高灰铸铁力学性能常采取的措施。但是降低碳当量会导致铸造性能降低、铸件断面敏感性增加,硬度上升加工困难等问题。 3.Mn 锰是铸铁的常存五元素之一,除少量固溶于铁素体以外,大部分溶入共析碳化物和渗碳体中,以复合碳化物的形态存在,加强了碳化物的形成,因此是阻碍石墨化的元素,故增加锰量会增大基体组织中的珠光体数量。在灰铸铁中,锰的质量分数控制在0.5%-1.4%的范围内,主要作用有二,一是中和硫的有害作用,生成MnS及(F e、Mn)S 化合物,以颗粒状分布于机体中。这些化合物的熔点在1600℃以上,不仅无阻碍石墨化的作用,而且还可以作为石墨化非自发性晶核。二是稳定和细化珠光体,在此含量范围内,随锰含量的增加,铸铁的强度、硬度增加,而塑性和韧性降低。 在QT中Mn的作用是形成碳化物和珠光体。对于厚大断面的QT件来

高铬铸铁的熔炼

一、高铬铸铁的熔炼 1. 高铬铸铁化学成分( 见下表) 2. 原料要求 另外,还需工业纯铜和废旧电极块( 用于调整碳含量) 等。 3. 熔炼工艺要求 ( 1) 出炉温度高铬铸铁的熔点比一般铸铁高,约为1200 ℃,出炉温度约为1500 ℃,熔炼选用中频感应电炉。 ( 2) 炉衬采用酸性或碱性炉衬均可,炉衬的配比、打结、烘干和烧结均按常规工艺进行。 ( 3) 装料一般按正常顺序加料,先将灰生铁、钼铁等难熔铁合金装入炉底,而后将废钢等按照下紧上松的原则装填( 有助于塌料) 。 ( 4) 送电熔化将电炉功率调至最大进行熔化,由于Cr 的熔炼损耗较大( 约 5 % ~15 %) ,故铬铁应在最后加入,通常是待废钢全部熔化后加入烤红的铬铁。 ( 5) 脱氧待金属炉料全部熔化并提温至1480 ℃后,再加入锰铁、硅铁及铝进行脱氧。 ( 6) 浇注在中频感应炉中熔化,温度不必太高,温度达到1480 ℃时即可出炉,铁液在包内应停留一段时间进行镇静,视工件大小不同可在1380 ~1410 ℃之间进行浇注。 二、生产工艺要点 (1) 高铬铸铁铸造性能较差,其热导率低,塑性差,收缩量大,且有大的热裂和冷裂倾向,在铸造工艺上要将铸钢和铸铁的特点结合起来考虑,必须充分注意铸件的补缩问题,其原则与铸钢件相同( 采用冒口和冷铁,且遵循顺序凝固原理) 。由于合金中铬含量高,易在铁液表面结膜,所以看起来铁液流动性差,但实际上流动性较好。 ( 2) 造型宜采用水玻璃硅砂等强度高且透气性好的砂型,涂料应采用耐火度高的高铝粉或镁粉与酒精混合拌制。另外,为获得细晶粒组织和好的表面质量,在铸件外形不太复杂的情况下,金属型铸造也被广泛采用。