齿轮泵前泵盖机械加工设计

1齿轮泵前泵盖的工艺分析及生产类型的确定

1.1齿轮泵前泵盖的用途

齿轮泵前泵盖和后泵盖一起将油泵整体进行封闭,保证油泵的密封性和内部环境的清洁,并对内部零件起到了支撑作用,同时,为解决齿轮泵的困油现象,通常在泵盖上开设对称的卸荷槽,或向低压侧方向开设不对称卸荷槽,吸液侧采用锥形卸荷槽,排液侧为矩形卸荷槽,避免因为油困而引起的冲击和噪声,延长了元件的使用寿命,提高了工作效率。

1.2齿轮泵前泵盖的技术要求

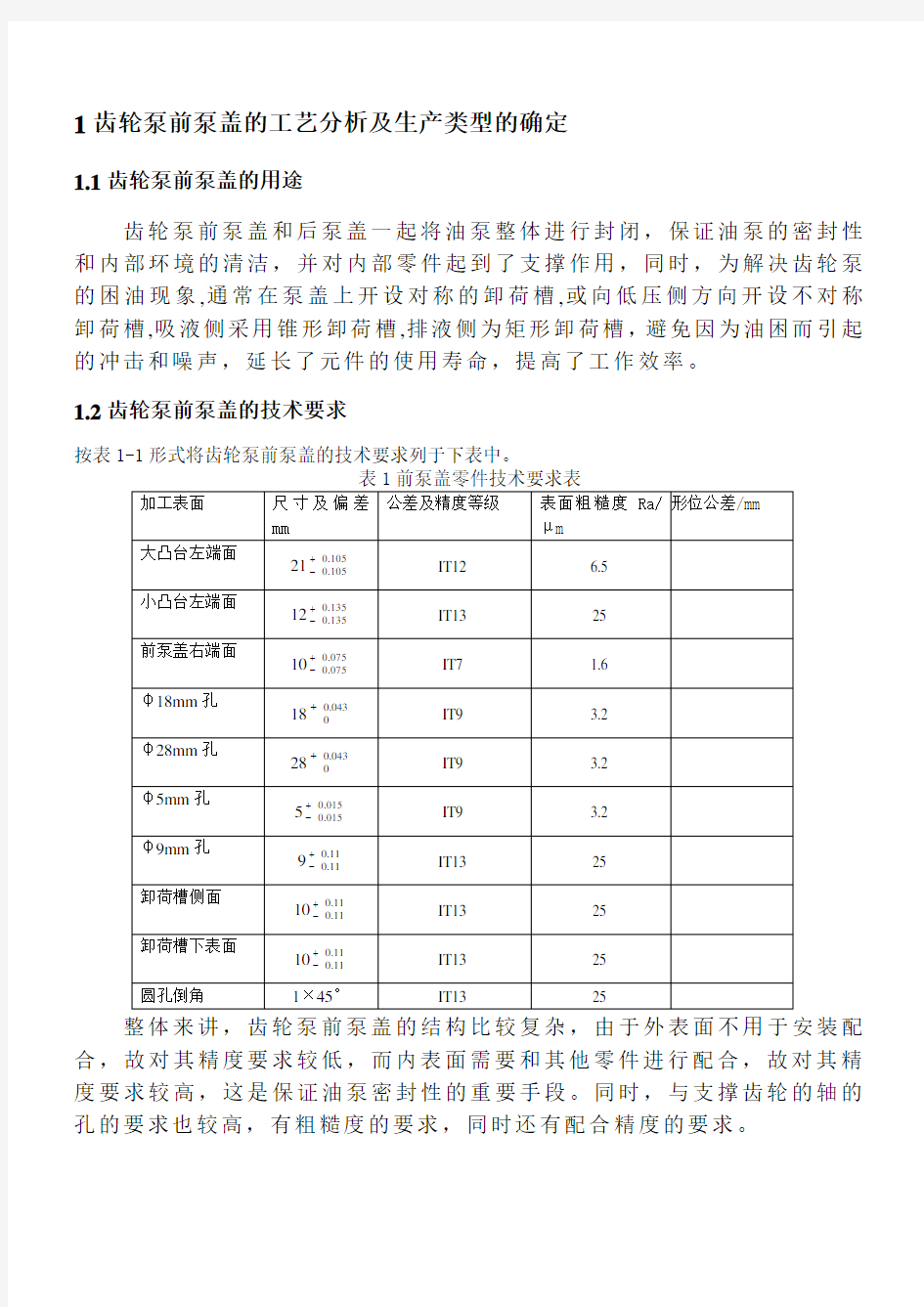

按表1-1形式将齿轮泵前泵盖的技术要求列于下表中。

整体来讲,齿轮泵前泵盖的结构比较复杂,由于外表面不用于安装配合,故对其精度要求较低,而内表面需要和其他零件进行配合,故对其精度要求较高,这是保证油泵密封性的重要手段。同时,与支撑齿轮的轴的孔的要求也较高,有粗糙度的要求,同时还有配合精度的要求。

综上所述,该零件的各项技术要求制订的较合理,符合盖零件的装配要求。

1.3审查齿轮泵前泵盖的工艺性

分析零件图可知,前泵盖的两端面还有轴孔以及卸荷槽均要求切削加工,而两齿轮所在轴的孔只放在了一个凸起的台上,这样,不但可以适当的减少精加工的面积,而且还提高了其接触刚度;由于各个孔的端面都是平面,可以防止加工过程中钻头偏钻,保证孔的加工精度;另外,该零件除了主要的加工表面(前泵盖凸台的端面,前泵盖的内端面和孔的表面等)精度要求较高,其他的表面加工精度都比较低,不需要高精度的机床加工,通过铣削、钻床的粗加工就可以满足加工要求;主要表面虽然加工精度相对要求较高,但在正常的生产条件下,采用较经济的方法就可以保质保量的加工出来。此外,该零件的整体结构比较对称,也方便加工。由此可见,该零件的工艺性较好。

1.4确定齿轮泵前泵盖的生产类型

依设计题目可知:N=5000台/年

所以根据表1-3、1-4确定生产类型为成批生产(大批)。

2确定毛坯、绘制毛坯简图

2.1选择毛坯

该零件材料为HT20-40,考虑到零件的形状、结构以及材料,选择毛坯为铸件较适宜,由于零件年产量为5000件,属于成批生产中的大批生产,而且零件的轮廓尺寸不大,故采用金属型铸造。这从提高生产率,保证铸件精度、表面质量与机械性能方面考虑,是合理的。

2.2确定毛坯尺寸公差和机械加工余量

参见课程设计指导书第二章第二节,铸件的尺寸公差和机械加工余量可分别由表2-3和2-4查得,但要确定毛坯的尺寸公差与机械加工余量,应先确定以下各项因素:

(1)毛坯铸件的公差等级

该值由铸件的成型方法和材料确定,成型方法已确定为金属型铸造,材料为灰铸铁,由表2-1查得铸件的尺寸公差等级为8~10,这里取8级。(2)毛坯铸件的机械加工余量等级

同样根据铸件的成型方法和材料来确定,成型方法已确定为金属型铸造,材料为灰口铸铁,则可通过表2-5查得机械加工余量等级为D~F,这里取E级。

2.2.1确定毛坯尺寸公差

根据查表得到的毛坯铸件公差等级为8,以及由零件图得知,毛坯铸件基本尺寸大致处于100至160之间,由表2-3查得毛坯铸件的尺寸公差为

1.8mm。

2.2.2确定机械加工余量

根据查表得到的毛坯加工余量等级为E,以及由零件图得到的,最终机械加工后铸件的最大轮廓尺寸处于100至160之间,由表2-4查得铸件的机械加工余量为1.1mm。

2.2.3确定毛坯尺寸

根据最终机械加工后的成型零件尺寸(即零件图中所标注的尺寸),及已经确定的毛坯铸件的机械加工余量和尺寸公差,可确定毛坯铸件的基本尺寸为成型零件基本尺寸加上(1.1+1.8/2=2.0mm)。(单边余量,且只针对待加工面而言)。由此可得,毛坯的尺寸为长×宽×高=138×90×25。

2.3绘制毛坯简图

毛坯简图如下图所示。

3拟定前泵盖工艺路线

3.1定位基准的选择

定位基准有粗基准和精基准之分,通常先选定精基准,然后再确定粗基准。

3.1.1精基准的选择

根据该前泵盖零件的技术要求和装配要求,选择前泵盖右端面和孔φ28mm轴线作为精基准,零件上其余需加工表面都可以采用他们进行加工,即遵循了“基准统一”原则。选择前泵盖的右端面为精基准,能保证凸台各端面和泵盖左端面的工序基准和定位基准重合,可以避免基准不重合误差;选择孔φ28mm的轴线作为精基准,可以使φ8mm和卸荷槽都能满足基准重合,有利于提高加工精度。

3.1.2粗基准的选择

作为粗基准的表面应平整,没有飞边、毛刺或其它表面缺欠。这里选择前泵盖大凸台左端面和R34外半圆侧面为粗基准。采用R34外半圆侧面

定位可保证孔的左右对称;采用前泵盖大凸台左端面作粗基准加工右端面,

可以为后续工序准备好精基准。

3.2表面加工方法的确定

根据前泵盖零件图上各加工表面的尺寸精度和表面粗糙度,确定加工工件各表面的加工方法如下表所示。

3.3加工阶段的划分

该前泵盖加工质量要求较高,可将加工阶段分成粗加工、半精加工阶段、和精加工阶段。

在粗加工阶段,首先将精基准(前泵盖右端面和φ28mm的孔)准备好,使后续工序都可采用精基准定位加工,保证其他加工表面的精度要求;然后粗铣前泵盖大凸台左端面、小凸台左端面、卸荷槽内侧面、钻φ9mm孔和底面和φ28mm孔的粗扩、圆孔倒角。在半精加工阶段,完成φ18mm、φ5mm 孔的钻、铰和φ28mm孔的精扩。精加工阶段,进行前泵盖右端面的精铣。

3.4工序的集中与分散

这里选用工序集中原则安排前泵盖的加工工序。该前泵盖的生产类型为大批生产,可以采用万能型机床配以专用工、夹具,以提高生产率;而且运用工序集中原则使工件的装夹次数少,不但可缩短辅助时间,而且由于在一次装夹中加工了许多表面,有利于保证各加工表之间的相对位置精度要求。

3.5工序顺序的安排

3.5.1机械加工工序

(1)遵循“先基准后其他”原则,首先加工精基准——前泵盖右端面和φ28mm孔。

(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

(3)遵循“先主后次”原则,先加工主要表面——前泵盖右端面和φ28mm孔和前泵盖左端面,后加工次要表面——小凸台左端面、卸荷槽内侧表面和底面

(4)遵循“先面后孔”原则,先加工前泵盖左右各端面,再加工φ28mm 孔;先铣卸荷槽内侧和底面表面,再钻、铰φ18mm孔、φ9mm孔、φ5mm 孔。

3.5.2辅助工序

在半精加工后,安排去毛刺和中间检验工序;精加工后,安排去毛刺、清洗和终检工序。

综上所述,该前泵盖工序的安排顺序为:基准加工—主要表面粗加工及一些余量大的表面粗加工—主要表面半精加工和次要表面加工—主要表面精加工。

3.6确定工艺路线

在综合考虑上述工序顺序安排原则的基础上,下表列出了前泵盖的工艺路线。

表3前泵盖工艺路线及设备、工装的选用

4加工余量、工序尺寸和公差的计算

4.1工序1和工序2—加工前泵盖右端面和大、小凸台左端面到设计尺寸的加工余量、工序尺寸和公差的确定

第1、2道工序的加工过程为:

1)以大凸台左端面B定位,粗铣前泵盖右端面A,保证工序尺寸P

1

;

2)以前泵盖右端面定位,粗铣大凸台左端面,保证工序尺寸P

2

;

3)以大凸台左端面定位,精铣前泵盖右端面,保证工序尺寸P

3

,达到

零件图设计尺寸的要求,即21+

-105

.0

105

.0

mm。

由下面图1所示加工方案,可找出全部工艺尺寸链,如图2所示。求解各工序尺寸及公差顺序如下:

图1

图2

从图2(a)知,P3=21+

-105

.0

105

.0

mm;

从图2(b)知,P

2=P

3

+Z

3

,其中Z3为精加工余量,查表2-36确定Z

3

=1mm,

则P

2=(21+1)mm=22mm。由于工序尺寸P

2

是在粗铣加工中保证的,查表1-20

知,粗铣工序的经济加工精度等级可达到B面的最终加工要求—IT12,因此确定该工序尺寸公差为IT12,其公差值为0.35,故P

2

=(22±0.175)mm;

从图2(c)所示工序尺寸链知,P

1=P

2

+Z

2

,其中Z

2

为粗铣余量,由于

B 面的加工余量是经粗铣一次切除的,故Z 2应等于B 面的毛坯余量,即Z 2=2mm ,P 1=(22+2)mm=24mm 。由表1-20确定该粗铣工序的经济加工精度等级为IT13,其公差值为0.54mm ,故P 1=(24±0.27)mm 。

为验证确定的工序尺寸及公差是否合理,还需对加工余量进行校核。 1)余量Z 3的校核 在图2(b )所示尺寸链中Z 3是封闭环,故

Z max 3=P ma x 2-P min 3=[22+0.175-(21-0.105)]mm=1.28mm Z min 3=P min 2-P max 3=[22-0.175-(21+0.105)]mm=0.72mm

2)余量Z 2的校核 在图2(c )所示尺寸链中Z 2是封闭环,故

Z max 2=P m a x 1-P min 2=[24+0.27-(22-0.175)]mm=2.445mm Z min 2=P min 1-P max 2=[24-0.27-(22+0.175)]mm=1.555mm

余量校核结果表明,所确定的工序尺寸公差是合理的。

将工序尺寸按“入体原则”表示:P 3=21+-105.0105.0mm ,P 2=22.1750

35.0-mm ,P 1= 24.27054.0-mm 。

5工序3—粗铣卸荷槽底面和侧面切削用量的计算

本工序分为两个工步,工步1是以左凸台端面定位,在卸荷槽过度圆弧处钻深为1.5的盲孔;工步2是以左凸台端面从工步1钻好的盲孔开始,沿卸荷槽长度方向运动铣出全部长度及两外一侧的过度圆弧(两次走刀)。 5.1工步1的切削用量的计算

5.1.1背吃刀量的确定

取a p =10mm

5.1.2进给量的确定

由表5-14,选取此工步的每齿进给量f=0.03mm/z 。

5.1.3铣削速度的计算

由表5-15,按直径d=10,槽宽为10,每齿进给量f=0.03mm/z ,可选取38m/min 。由公式5-1,n=1000v/(πd )可求得该工序铣刀转速n=1210.9r/min ,参照表4-15所列X51型立式铣床主轴转速,取转速

n=1225r/min,再将此转速带入公式5-1中,可求出该工序的实际铣削速度v=nπd/1000=38.5m/min。

5.2工步2的切削用量的计算

5.2.1背吃刀量的确定

取第一次走刀a

p =1.0mm。第二次走刀a

p

=0.5mm。

5.2.2进给量的确定

由表5-14,选取此工步的每齿进给量f=0.03mm/z。

5.2.3铣削速度的计算

由表5-15,按直径d=10,槽宽为10,每齿进给量f=0.03mm/z,可选取38m/min。由公式5-1,n=1000v/(πd)可求得该工序铣刀转速n=1210.9r/min,参照表4-15所列X51型立式铣床主轴转速,取转速n=1225r/min,再将此转速带入公式5-1中,可求出该工序的实际铣削速度v=nπd/1000=38.5m/min。

将上述零件工艺规程设计的结果,填入工艺文件。

表4列出了前泵盖零件的机械加工工艺过程;

表5列出了前泵盖加工第3道工序的工序卡片。

表4机械加工工艺过程卡片

表5机械加工工序卡片

齿轮油泵设计说明书

绪论 一、课程设计内容 根据齿轮油泵的工作原理和零件图,看懂齿轮油泵的全部零件图,并将标准件按其规定标记查出有关尺寸。应用AutoCAD软件绘制所有正式零件图,装配图(A3图纸幅面1张),用UG绘制所有正式零件的三维图形。 二、齿轮油泵工作原理 齿轮油泵示意图 工作原理部分:齿轮油泵是依靠一对齿轮的传动把油升压的一种装配,泵体12内有一对齿轮,轴齿轮15是主动轮,轴齿轮16是被动轮,如下图所示。动力从主动轮输入,从而带动被动轮一起旋转。转动时齿轮啮合区的左方形成局部真空,压力降低将油吸入泵中,齿轮继续转动,吸入的油沿着泵体内壁被输送到啮合处的右方,压力升高,从而把高压油输往需要润滑的部位。 防渗漏:为使油泵不漏油,泵体和泵盖结合处有密封垫片13(垫片形状与泵体、泵盖结合面相同),主动轴齿轮伸出的一端处填料压盖防漏装置,由填料10、填料压盖9、螺栓组(件18、件8)组成。

连接与定位:泵体与泵盖之间用螺钉18连接,为保证相对位置的准确,用定位销11定位。 齿轮油泵工作原理 拆装顺序:泵体---主动轴和被动轴---垫片、泵体—定位销—螺钉---填料---压盖 三、齿轮油泵零件之间的公差配合 1. 齿轮端面与泵体、泵盖之间为32K6; 2. 齿顶圆与泵体内孔为Φ48H7/d7; 3. 主动轴齿轮、被动轴齿轮的两支承轴与泵体、泵盖下轴孔为Φ16H7/h6; 4. 填料压盖与泵体孔径为Φ32H11/d11。 四、齿轮油泵的其它技术要求 1. 装配后应当转动灵活,无卡阻现象; 2. 装配后未加工的外表面涂绿色。

第一章 二维零件图

第一章绘制三维零件图 第一节、泵盖 齿轮油泵泵盖如图所示。 具体建模步骤如下: 图1-1 泵盖 一、整体建模 1、打开UG,新建模型。在菜单栏中选择“插入”\“设计特征”\“长方体”命令。系统弹出“长方体”对话框。如图1-2a所示。 2、在“类型”下拉表框中选择“两点和高度”选项,单击按钮弹出点对话框设置两点位置,相对于wcs坐标系第一点位置为(42,21,0)、第二点为(-42、-21、0),在“尺寸”选项中输入高度为10mm。点击确定建立一个长84mm、宽42mm、高10mm的长方体,完成如图1-2b所示 图1-2a 长方体对话框图1-3b 3、在菜单栏中选择“插入”\“设计特征”\“圆柱”命令。系统弹出“圆柱”对话框。

齿轮泵使用说明书

齿轮泵使用说明书 使用前必须遵守事项 ■本注意事项仅适用于本公司齿轮泵产品。 ■本说明书重点说明了产品使用方法。 ■为了充分发挥产品的性能,预防事故,并且使泵长时间正常运转需要定期检查各项部位,本产品安装测试前要仔细阅读本说明书。 ■为了安全不能随意改动本产品,修理,改动后发生事故,我公司不负责任。 ■要熟读本说明书上实际安装,运转,保修,检查等最终使用步骤。 ■长时间不使用时需要断电,放在通风干燥的地方保管。 ■对本产品有疑问时可以通过代理商或是办事处联系解决。 安全注意事项 ●使用产品(安装,运转,保修,检查)前要熟读本说明书上正确使用方法。 ●本说明书把安全注意事项以危险和注意区分说明。 ●齿轮泵禁止使用带有挥发性的油和危险性高的液体,如用以上液体漏出后容易引发火灾,环境污染等危险。 ●禁止使用漏油的泵,如泵出现漏油的现象,请尽快终止使用并替换或修理,如油漏到地面请尽快擦净,以免滑倒受伤。 ●齿轮泵使用温度范围在(-5℃~80℃),如超过以上温度密封件将失去其功能出现漏油等现象,请不要在超出以上温度范围下使用。 ●泵出油口部位的接头等配件要选择能够承受比泵最大压力大1.5倍的产品。 ●请按照说明书上的方法安装泵,设计管道。 齿轮泵的旋转方向是一致的,如安装不正确,驱动时容易磨损密封件,使油溢出。 ●泵的出油口部分一定要安装完成后驱动。 容易造成泵的损坏或是发生火灾等危险。 ●泵在驱动状态时请勿将出油管拆卸,容易使油溢出造成危险。 ●请勿拆卸泵上任何螺丝或配件。 ●出油管上请安装压力调节阀。 ●为了防止出现漏油现象,请确保使用压力低于泵的最高压力。 ●泵的表面温度较高时请勿用手背触摸,容易烫伤。 ●请勿踩踏泵。 ●泵需移动时要注意不要摔落。

齿轮油泵毕业设计开题报告

附件三 西安交通大学城市学院 毕业设计(论文)开题报告 题目:齿轮泵的设计 所在系:机械工程系 学生姓名: 专业:机械设计制造及其自动化 班级:学号 指导教师: 教学服务中心制表 2012年2月

一、对毕业设计题目的陈述: 液压系统已经越来越广泛应用与各种机械产品,液压驱动以自身的优越性已经广泛应用于汽车行业,特别是专用车辆行业。液压举升机构、助力液压制动机构以及驱动液压马达工作的液压泵,已经受到越来越多的人的青睐。其中的液压齿轮泵是液压系统的核心部件,显得尤为中要。 为了适应液压传动系统正向着快响应、小体积、低噪声的方向发展,齿轮泵除积极采取措施保持其在中低压定量系统、润滑系统等的霸主地位外,尚需向以下几个方向发展: (1) 低流量脉动:流量脉动将引起压力脉动,从而导致系统产生振动和噪声,这是与现代液压系统的要求不符的。降低流量脉动的方法,除了前面所介绍的措施外,采川复合多齿轮泵是一种趋势。 (2)高压化:高压化是系统所要求的,也是齿轮泵与柱塞泵、叶片泵竞争所必须解决的问题。齿轮泵的高压化工作己取得较大进展,但因受其本身结构的限制,要想进一步提高工作压力是很困难的,必须研制出新结构的齿轮泵。在这方面,由多个齿轮组成的复合齿轮泵将有很大优势,国内已有许多研究者对此进行了研究,并取得了显著的成果。 (3)低噪声:国外早就有“安静”的液压泵之说。随着人们环保意识的增强,对齿轮泵的噪声要求也越来越严格。齿轮泵的噪声主要由两部分组成,一部分是齿轮啮合过程中所产生的机械噪声,另一部分是困油冲击所产生的液压噪声。前者与齿轮的加工和安装精度有关,后者则主要取决于泵的卸荷是否彻底。对于外啮合齿轮泵,要实现完全卸荷是很困难的,因此进一步降低泵的噪声受到一定的限制。在这方面,内啮合齿轮泵因具有运转平稳、无困油现象、噪声低等特点而受到普遍重视,特别是直线共轭齿廓的内啮合齿轮泵因其具有运转平稳、噪声低而倍受青睐,正成为研究的焦点。 (4)变排量:齿轮泵的排量不可调节,限制了其使用范同。为了改变齿轮泵的排量,国内外学者进行了大量的研究工作,并取得了很多研究成果。有关齿轮泵变排量方面的专利

齿轮油泵课程设计

课程设计说明书 课程名称《工程图学综合实践》 设计名称齿轮油泵拆装测绘 设计时间 2011年10-12月 系别机电工程系 专业机械设计制造及自动化 班级 14班 姓名陈振明 指导教师邓宝清 2011 年 12 月12 日

目录 一、任务 (3) (一)本次课程设计内容 (3) (二)齿轮油泵简介 (3) (三)实际分配任务 (4) 二、进度表 (5) 三、课程设计过程 (5) (一)拆装与测绘 (5) (二)建模 (6) (三)装配与爆炸 (10) (四)绘制零件图 (13) (五)绘制装配图 (13) 四、本次课程设计的感受 (13) 附表 (14) 附图 (155) 主要参考文献 (21)

一、任务 (一)本次课程设计内容:齿轮油泵的拆装、测绘、建模及工程图绘制。 (二)齿轮油泵简介 1.齿轮油泵的工作原理 齿轮泵是用两个齿轮互啮转动来工作,对介质要求不高。一般的压力在6Mpa以下,流量较大。齿轮油泵在泵体中装有一对回转齿轮,一个主动,一个被动,依靠两齿轮的相互啮合,把泵内的整个工作腔分成两个独立的部分。右边为吸入腔,左边为排出腔,齿轮油泵在运转时主动齿轮带动被动齿轮旋转,当齿轮从啮合到脱开时在吸入侧就形成局部真空,液体被吸入。被吸入的液体充满齿轮的各个齿谷而带到排出侧,齿轮进入啮合时液体被挤出,形成高压液体并经泵排出口排出泵外。 图1 工作原理 齿轮油泵在正常工作时,具有一定的油压范围,为使工作油压不超过该额定压力,一般在泵盖上都有限压阀装置,它由螺塞、小垫片、弹簧、钢珠定位圈和钢珠组成。当油压超过额定压力时,高油压就克服弹簧压力,将钢珠阀门顶开,使润滑油自压油腔流回吸油腔,以保证整个润滑系统安全工作。其他零件,如填料、垫片、小垫片等起密封防漏作用。垫片的厚度大小不同,可以调节齿轮两侧面间隙的大小。 2.齿轮油泵的说明 本课程设计中所用到的齿轮油泵型号为CB-B2.5,是一种无侧板、三片式结构的外啮合低压齿轮油泵,它没有径向平衡结构和轴向间隙补偿装置,依靠间隙密封原理工作。该产品具有体积小、重量轻、结构简单,工作可靠、价格低廉、维护方便等优点,主要应用于各种机床液压系统及负载较小的液压传动系统中。

齿轮泵设计说明书

% 武汉科技大学 本科毕业设计(论文) · 题目:中高压外啮合齿轮泵设计 姓名: 专业: 学号: 指导教师: 【 武汉科技大学机械工程学院 二0一三年五月

目录 摘要.................................................................. I Abstract.......................................................................... II 1绪论. (1) 研发背景及意义 (1) 齿轮泵的工作原理 (2) 齿轮泵的结构特点 (3) 外啮合齿轮泵基本设计思路及关键技术 (3) 2 外啮合齿轮泵设计 (5) 齿轮的设计计算 (5) 轴的设计与校核 (7) 齿轮泵的径向力 (7) 减小径向力和提高齿轮轴轴颈及轴承负载能力的措施 (8) 轴的设计与校核 (8) 卸荷槽尺寸设计计算 (11) 困油现象的产生及危害 (11) 消除困油危害的方法 (13) 卸荷槽尺寸计算 (15) 进、出油口尺寸设计 (17) 选轴承 (17) 键的选择与校核 (17) 连接螺栓的选择与校核 (18) 泵体壁厚的选择与校核 (18) 总结 (19) 致谢 (20) 参考文献 (22)

摘要 外啮合齿轮泵是一种常用的液压泵,它靠一对齿轮的进入和脱离啮合完成吸油和压油,且均存在泄漏现象、困油现象以及噪声和振动。减小外啮合齿轮泵的径向力是研究外啮合齿轮泵的一大课题,为减小径向力中高压外啮合齿轮泵多采用的是变位齿轮,并且对轴和轴承的要求较高。为解决泄漏问题,低压外啮合齿轮泵可采用提高加工精度等方法解决,而对于中高压外啮合齿轮泵则需要采取加浮动轴套或弹性侧板的方法解决。困油现象引起齿轮泵强烈的振动和噪声还大大所短外啮合齿轮泵的使用寿命,解决困油问题的方法是开卸荷槽。 关键词:外啮合齿轮泵,变位齿轮,浮动轴套,困油现象,卸荷槽 (此毕业设计获得2013届优秀毕业设计荣誉,共有5张零件图,1张装配图,并且有开题报告、外文翻译、答辩稿,答辩ppt,保证让你的毕业设计顺利过关!先找份好的工作,不再为毕业设计而发愁!!!有需要零件图和装配图的同学请联系)

CB-B16型外啮合齿轮泵齿轮副参数设计及其绘制(唐柑培)详解

机械原理综合实训课程 设计计算说明书 设计题目: 外啮合齿轮泵的设计 班级: 2013 级材料一班班 学号:201310112113 学生: 唐柑培 指导教师: 李玉龙 起止日期: 2015 年 5 月11 日至 2015 年5月22 日

成都学院(成都大学) 机械工程学院 【机械原理】综合实训课程任务书

目录 一、外啮合齿轮泵工作原理············ 二、电机型号以及减速装置的选型········ 三、齿轮副参数的确定·············· 四、齿轮绘制················· 五、设计小结················· 六、参考文献················

一、外啮合齿轮泵工作原理 外啮合齿轮泵简介 图 1 是外啮合齿轮泵的工作原理图。由图可见,这种泵的壳体内装有一对外啮合齿轮。由于齿轮端面与壳体端盖之间的缝隙很小,齿轮齿顶与壳体内表面的间隙也很小,因此可以看成将齿轮泵壳体内分隔成左、右两个密封容腔。当齿轮按图示方向旋转时,右侧的齿轮逐渐脱离啮合,露出齿间。因此这一侧的密封容腔的体积逐渐增大,形成局部真空,油箱中的油液在大气压力的作用下经泵的吸油口进入这个腔体,因此这个容腔称为吸油腔。随着齿轮的转动,每个齿间中的油液从右侧被带到左侧。在左侧的密封容腔中,轮齿逐渐进入啮合,使左侧密封容腔的体积逐渐减小,把齿间的油液从压油口挤压输出的容腔称为压油腔。当齿轮泵不断地旋转时,齿轮泵的吸、压油口不断地吸油和压油,实现了向液压系统输送油液的过程。在齿轮泵中,吸油区和压油区由相互啮合的轮齿和泵体分隔开来,因此没有单独的配油机构。 齿轮泵是容积式回转泵的一种,其工作原理是:齿轮泵具有一对互相啮合的齿轮,齿轮(主动轮)固定在主动轴上,齿轮泵的轴一端伸出壳外由原动机驱动,

KCB齿轮泵说明书

一、产品概述 KCB型齿轮泵适于输送重油、机械油、燃油以及不含固体颗粒、纤维的石油、化工产品等液态物质。该型号的泵配有安全阀,能防止因过载而对泵和电机所造成的损坏。 适用温度:-10-150℃粘度:5-1500cst 性能范围:流量:18.3-5400L/min 压力:0.33-1.45Mpa 型号说明: 例 K CB 55 流量(L/min) 齿轮泵 带安全阀 二、性能参数(见表一) 三、泵的结构原理 1.外啮合齿轮泵的工作原理 啮合的齿轮在泵体内旋转时,轮齿不断进入和退出啮合。在吸入室,轮齿逐渐退出啮合状态,这样吸入室的容积逐步增大,压力降低,液体在液面压力的作用下进入吸入室,随齿轮齿间进入排出室。在排出室,轮齿又逐渐进入啮合状态,齿轮的齿间逐渐被一齿轮的轮齿占据,排出室的容积减少,排出室内液体压力升高,于是液体从泵的排出口被排出泵外,齿轮连续旋转,上述过程不断进行,形成连续的输油过程。 其原理图见图一。(在电机后端看,箭头所示为泵的出口) 图一

KCB系列齿轮油泵性能参数

2.泵的结构: 泵主要有泵体、齿轮、轴、轴承、安全阀、前盖、后盖、密封部件、联轴器部件组成。 设有安全阀的泵、当排油管路的液压值超过泵的规定时,安全阀开启,保证泵及原动机不致因压力过高而受到损坏。 轴端密封有三种形式:填料密封、机械密封、橡胶圈密封,用户可根据具体的使用条件选择合适的密封结构。 泵有良好的自吸性,泵内运动部件利用输送的液体实现润滑,致工作时可以不加引液和润滑剂。 四、安装 1、泵安装前应检查泵和电机在运输过程中是否受到损坏,如电机是否受潮,泵的进出口防尘盖是否损坏而使污物进入泵腔内等。 2、泵在搬运过程中,应选择合适起吊位置,减少泵的变形。 3、泵的底座应固定在牢固的基础上,以免产生振动影响泵的正常工作。 4、泵的进出口管路应清理干净不得存有硬颗粒的报告杂物。 5、管路口径一般不小于泵的进出口径,进油管路应尽量短,并减少弯路。必要时在进油口安装金属过滤器,过滤器的有效面积不应小于管道过流面积的三倍。 6、安装时,不得用泵来承担管路的重量。 7、用手转动联轴器,泵应转动灵活,不得有过紧或轻重不均现象,如有应立即排除。 五、开机 1、开机前应检查泵轴转动是否灵活,有无卡阻现象,进出口管道上的阀门是否开启,泵的转动方向是否正确。 2、长时间没有使用的泵开机前应向泵腔中注入一定量的润滑液,以减少泵在吸油过程中的干摩擦,并可提高泵的自吸性能。 3、开机后如有不正常的噪音或过热现象,应立即停车检查。 4、检查泵轴端有无泄漏现象,如:对填料密封应适当调紧压紧盖,其它密封则应拆机检查; 5、若输送热油,在开机时应均匀预热,预热是利用被输送的介质不断通过泵体进行的。 预热标准:吸入口的油温不得高于泵体温度40℃,预热的升温速度控制在<40℃/h,在预热时应将固定泵体的螺栓松开,预热完毕,将其拧紧。 在预热过程中,应注意观察泵的运行情况,以但发生不良情况,应立即停泵检查。 6、泵停机后,首先切断电源,然后关闭进出口管道上的阀门,避免造成泵倒转。 7、泵经过长期使用,压力流量有明显下降时,应拆泵检查,更换其己磨损的零件。

齿轮油泵设计说明书

绪论 一、课程设计容 根据齿轮油泵的工作原理和零件图,看懂齿轮油泵的全部零件图,并将标准件按其规定标记查出有关尺寸。应用AutoCAD软件绘制所有正式零件图,装配图(A3图纸幅面1),用UG绘制所有正式零件的三维图形。 二、齿轮油泵工作原理 齿轮油泵示意图 工作原理部分:齿轮油泵是依靠一对齿轮的传动把油升压的一种装配,泵体12有一对齿轮,轴齿轮15是主动轮,轴齿轮16是被动轮,如下图所示。动力从主动轮输入,从而带动被动轮一起旋转。转动时齿轮啮合区的左方形成局部真空,压力降低将油吸入泵中,齿轮继续转动,吸入的油沿着泵体壁被输送到啮合处的右方,压力升高,从而把高压油输往需要润滑的部位。 防渗漏:为使油泵不漏油,泵体和泵盖结合处有密封垫片13(垫片形状与泵体、泵盖结合面相同),主动轴齿轮伸出的一端处填料压盖防漏装置,由填料10、填料压盖9、

螺栓组(件18、件8)组成。 连接与定位:泵体与泵盖之间用螺钉18连接,为保证相对位置的准确,用定位销11定位。 齿轮油泵工作原理 拆装顺序:泵体---主动轴和被动轴---垫片、泵体—定位销—螺钉 ---填料---压盖 三、齿轮油泵零件之间的公差配合 1. 齿轮端面与泵体、泵盖之间为32K6; 2. 齿顶圆与泵体孔为Φ48H7/d7; 3. 主动轴齿轮、被动轴齿轮的两支承轴与泵体、泵盖下轴孔为Φ16H7/h6; 4. 填料压盖与泵体孔径为Φ32H11/d11。 四、齿轮油泵的其它技术要求 1. 装配后应当转动灵活,无卡阻现象; 2. 装配后未加工的外表面涂绿色。

第一章 二维零件图

第一章绘制三维零件图 第一节、泵盖 齿轮油泵泵盖如图所示。 具体建模步骤如下: 图 1-1 泵盖 一、整体建模 1、打开UG,新建模型。在菜单栏中选择“插入”\“设计特征”\“长方体”命令。系统弹出“长方体”对话框。如图1-2a所示。 2、在“类型”下拉表框中选择“两点和高度”选项,单击按钮弹出点对话框设置两点位置,相对于wcs坐标系第一点位置为(42,21,0)、第二点为(-42、-21、0),在“尺寸”选项中输入高度为10mm。点击确定建立一个长84mm、宽42mm、高10mm的长方体,完成如图1-2b所示

齿轮泵设计说明书

齿轮泵设计说明书

文档仅供参考 武汉科技大学 本科毕业设计(论文) 题目:中高压外啮合齿轮泵设计姓名: 专业: 学号: 指导教师: 武汉科技大学机械工程学院 二0一三年五月

目录 摘要 (3) Abstract..........................................................................................................II 1绪论 (1) 1.1 研发背景及意义 (1) 1.2齿轮泵的工作原理 (2) 1.3 齿轮泵的结构特点 (4) 1.4外啮合齿轮泵基本设计思路及关键技术 (5) 2 外啮合齿轮泵设计 (5) 2.1 齿轮的设计计算 (5) 2.2 轴的设计与校核 (7) 2.2.1.齿轮泵的径向力 (7) 2.2.2减小径向力和提高齿轮轴轴颈及轴承负载能力的措施 (9) 2.2.3 轴的设计与校核 (10) 2.3 卸荷槽尺寸设计计算 (13) 2.3.1 困油现象的产生及危害 (13) 2.3.2 消除困油危害的方法 (15) 2.3.3 卸荷槽尺寸计算 (19) 2.4 进、出油口尺寸设计 (20) 2.5 选轴承 (20) 2.6 键的选择与校核 (21)

2.7 连接螺栓的选择与校核 (21) 2.8 泵体壁厚的选择与校核 (22) 总结 (23) 致谢 (24) 参考文献 (26) 摘要 外啮合齿轮泵是一种常见的液压泵,它靠一对齿轮的进入和脱离啮合完成吸油和压油,且均存在泄漏现象、困油现象以及噪声和振动。减小外啮合齿轮泵的径向力是研究外啮合齿轮泵的一大课题,为减小径向力中高压外啮合齿轮泵多采用的是变位齿轮,而且对轴和轴承的要求较高。为解决泄漏问题,低压外啮合齿轮泵可采用提高加工精度等方法解决,而对于中高压外啮合齿轮泵则需要采取加浮动轴套或弹性侧板的方法解决。困油现象引起齿轮泵强烈的振动和噪声还大大所短外啮合齿轮泵的使用寿命,解决困油问题的方法是开卸荷槽。 关键词:外啮合齿轮泵,变位齿轮,浮动轴套,困油现象,卸荷槽 (此毕业设计获得优秀毕业设计荣誉,共有5张零件图,1张装配图,而且有开题报告、外文翻译、答辩稿,答辩ppt,保证让你的毕业设计顺利过关!先找份好的工作,不再为毕业设计而发愁!!!有需要零件

齿轮泵的结构改进设计论文

摘要 齿轮泵是液压系统中最重要的动力源,在液压传动系统中应用广泛, 因此, 吸引了大量学者对其进行研究,其主要部件是内部相互啮合的一对齿轮。现代机械工程对齿轮泵提出很多新要求,如压强高、排量大、脉动低、噪音低等,所以对齿轮泵的性能分析与改进成为了很重要的课题。 本课题以齿轮泵为研究对象,总结了齿轮泵的特点,深入研究了齿轮泵整体结构及其原理,并利用UG三维建模软件对其进行实体建模,对齿轮泵的流量特征、径向啮合力进行理论分析和数值计算,为齿轮泵的设计提供必要的理论依据。研究了多种齿轮泵的齿廓类型,并推导出这些齿廓线方程。最后学习了流体动力学相关的基础理论知识,利用CFD前处理软件Gambit和后处理软件Fluent对以上五种齿廓齿轮泵进行流体分析,并比较不同齿廓分析后的结果,分别计算了齿轮泵齿间区的流量、齿轮啮合区域的流量,最后就得到了齿轮泵的流量。在时间和转速确定的情况下,得到齿轮泵的流速。外啮合齿轮泵的结构对其内部的流场有很大的影响,采用fluent有限元法求解计算模型,就不同齿廓的变化特点进行对比,可以得出每种类型齿廓的相应的优缺点,从而得出最优的分析结果并在此基础上改进设计出新的齿廓线。 本文对齿轮泵的输出特性研究,推到出齿廓线方程,最后结合流体动力学理论,运用CFD前处理软件Gambit和后处理软件Fluent对以上五种不同的齿廓齿轮泵进行流体分析,在相同的转速下,比较不同齿廓的分析结果,渐开线齿廓在齿轮泵中的增压效果最好,并提出一些优化方案。 关键词:齿轮泵;齿廓;有限元法;输出特性;流体分析

Abstract Gear pump is the most important source of power in the hydraulic system, widely used in the hydraulic drive system, therefore, attracted a large number of scholars study, and its main components are a pair of gears meshing with each other by the internal。Modern mechanical engineering have made a lot of new requirements to gear pump,such as high pressure, large displacement,low ripple and low noise, Performance Analysis and Improvement of the gear pump has become a very important issue. The topics to gear pump for the study, summed up the characteristics of the gear pump, in-depth study of the overall structure and principle of the gear pump and UG three-dimensional modeling software, solid modeling, the flow characteristics of the gear pump, theoretical analysis and numerical calculation of the radial direction meshing force of radial direction, to provide the necessary theoretical basis for the design of gear pump. A variety of the type tooth profile of the gear pump and derive the equations of these tooth profile. Finally learn the basic theoretical knowledge of fluid dynamics, to CFD pre-processing software Gambit and post-processing software Fluent for more than five tooth profile gear pump fluid analysis, and comparison results of different tooth profile analysis were calculated flow rate of the area of the interdental, gear meshing area of flow of the gear pump the, and finally got the flow of the gear pump. In the case of time and speed determined to obtain flow rate of the gear pump. Structure of the external gear pump has a great influence on its internal flow field, using the fluent finite element method for solving the calculation model, comparison of the changes in the characteristics of the different tooth profile can be drawn from the corresponding advantages and disadvantages of each type of tooth profile to arrive at the best results of the analysis to improve the design of a new tooth profile on this basis. The output characteristics of the gear pump onto the tooth profile equation and finally the theory of fluid dynamics, the use of pre-processing of software CFD Gambit and post-processing software Fluent fluid analysis more than five different tooth profile of the gear pump in the same speed, different tooth profile analysis result of that the best of booster effect is involute line tooth profile of the gear pump, and put forward some optimization program of it. Keywords: gear pump; tooth profile; finite element method; output characteristics; fluid analysis

齿轮油泵的产品说明书(中英文)

CONTRACTOR SHANGHAI ELECTRIC GROUP CO. LTD PT. MAXIMA INFRASTRUKTUR

Gear Oil Pump Production Instruction 齿轮油泵产品说明书 四川高精净化设备有限公司SICHUAN FINE PURIFICATION EQUIPMENT CORP.LTD

1.RIEF INTRODUCTION With history of more than 20 years in producing large separation equipment, our compary manufactures Model ZJA High Vacuum Oil Purifier, ZLY Vacuum Oil Filter, JYG Fine Filter,BMS, BAS Manual/Automatic Board Frame Press Oil Filter Which are designed for filtering turbine oil, transformer oil, aviation hydraulic oil, machine oils and Diesel fuel. Besides, We produce WCB,KCB,2CY Geared Oil Delivery Pumps suitable for delivering various medium oils. Model WCB, KCB,2CY Gear Oil Pumps are suitable for fertilizer factory, oil refinery, oil-pressing factory, power plant, transformer station, lubrication oil storehouse, capacitor plant, painting factory and grain departments for delivering oils, such as turbine oil ,transformer oil, aviation oil, mechanical oil, diesel oil and edible oil. WCB,KCB Geared Oil Pump features of good appearance, compact construction, stable performance, low pulsation impact value and low noise less than the specified of the national standard, safety and reliability as well as easy maintenance and service. We provide our customers with wear parts for a long term. Series of gear oil pumps produced by our company find their wide use in national defense, scientific research, Petroleum, light/chemical industry, metallurgy, textile, transportation, Pharmaceutical-making and food departments for delivering non-corrosion heavy oil, mid-viscosity oil, light oil, edible oil and other similes with viscosity below Engler 10°E at temperature below 60℃.However, they are not suitable for delivering dirty oils, lubricating/corrosive medium. Explosion-proof motors and special motors can be provided according to user's requirements. Model WCB Geared oil pump is of one with excellent performance and reasonable price. It can be used in grain sales department for delivering edible oil with illumination power.

(完整版)渐开线内啮合齿轮泵的设计本科毕业设计

渐开线内啮合齿轮泵的设计 摘要 齿轮泵由于结构紧凑、体积小、重量轻、转速范围大、自吸性能好和对油液的污染部敏感等优点而广泛应用在机床工业、航天工业、造船工业及工程机械等各种机械的液压系统中。 流量脉动、噪声和效率是评价齿轮泵性能的三大指标,它们之间互相联系,互相作用。齿轮泵的流量脉动引起压力脉动,而压力脉动是引起齿轮泵流体噪声的主要因素,在降低噪声和流体脉动的同时,应防止齿轮泵溶积效率的降低。因此,在齿轮泵的设计中,应综合考虑这三者的影响。 本论文以渐开线内啮合齿轮泵为研究对象,从其工作原理出发以及内啮合齿轮泵的齿轮几何参数上对其进行较为详细的分析和计算。从内啮合齿轮泵的设计要点出发,计算出内啮合齿轮泵齿轮副的几何参数,推导出其轮齿啮合时不发生渐开线干涉、齿廓重迭干涉和径向干涉的条件,并代入各参数进行验证,最终确定其几何参数。在此基础上,对渐开线内啮合齿轮泵的总体结构进行研究设计,并选取合适的零部件材料。 参考何存兴老师的《液压元件》教材进行内啮合齿轮泵排量的计算公式的推导。 关键词:内啮合齿轮泵几何参数干涉排量

The design of involute internal pump Abstract Gear pumps are widely used in , shipbuilding and engineering machinesetc, because of their virtues, such as simple and compact structure,lighter weight, wide range of rotate speed, better capability of self-suck and not with the oil’s polluting. Flow pulsation, noise and efficiency, which effect on each other, are three primary criterions that evaluate the performance of gear pumps. The , and pressure pulsation is caused by flow pulsation.. The cubage efficiency should be prevented to reduced when noise and flow pulsation are reduced. So, their effect should be considered when gear pumps are designed. The research object of this dissertation are involute internal gear pumps . On the basis of their working principle , analyses and calculates the geometry parameters of the internal gear pumps. From the designing mainpoint of the geometry parameters of the internal gear pumps, a new desire is called for. Which worked out in the gear pump gears meshing of the geometric parameters, derived its tooth meshing not to interfere in involute line, tooth overlap intervention and interference in the radial conditions, And into the various parameters to verify, ultimay determine their geometric parameters. On this basis, to gradually open lines mesh

齿轮泵三维设计报告

三维设计技术课程设计说明书设计题目:齿轮泵的三维设计 班级:2013级冶炼-2班 设计人员(按贡献大小排序): 吴迪 荣强 伟 朱宝 指导教师:王 2016年11月

一、设计任务概述:本设计主要围绕齿轮泵这个实例展开。液压油泵作为 一种重要的液压元件,其规格和型号比较繁多,传统的开发过程繁琐,效率低下、Solidworks是一款快捷的制图软件,克服了以上的不足之处,大大提高了设计人员的开发速度,本文将着重就Solidworks的实体建模、虚拟装配、爆炸式图等功能进行齿轮泵的设计。齿轮泵包含多个零部件,本设计巧妙的利用Solidworks这种综合运用多种建模方法和设计方法进行。 二、设计任务分工: 查找资料:吴迪 三维图设计:吴迪 二维图设计:吴迪、荣强 说明书书写:吴迪、荣强、伟、朱宝 齿轮泵工作原理分析:吴迪 设备的工作原理:外啮合齿轮泵是应用最广泛的一种齿轮油泵,一般齿轮泵通常指的就是外啮合齿轮泵。它主要有主动齿轮、从动齿轮、泵体、泵盖和安全阀等组成。泵体、泵盖和齿轮构成的密封空间就是齿轮泵的工作室。两个齿轮的轮轴分别装在两泵盖上的轴承孔,主动齿轮轴伸出泵体,由电动机带动旋转。 齿轮泵工作时,主动轮随电动机一起旋转并带动从动轮跟着旋转。当吸入室一侧的啮合齿逐渐分开时,吸入室容积增大,压力降低,便将吸人管中的液体吸入泵;吸入液体分两路在齿槽被齿轮推送到排出室。液体进入排出室后,由于两个齿轮的轮齿不断啮合,便液体受挤压而从排出室进入排出管中。主动齿轮和从动齿轮不停地旋转,泵就能连续不断地吸入和排出液体。泵体上装有安全阀,当排出压力超过规定压力时,输送液体可以自动顶开安全阀,使高压液体返回吸入管。

KCB齿轮泵说明书大全

KCB齿轮泵 ● 用途 适用于输送不含固体颗粒和纤维,无腐蚀性,温度不高于80℃,粘度为5×10-6~×10-3m2/s (5-1500cSt)的润滑油或性质类似润滑油的其他液体。 ● 结构特性 本系列齿轮泵主要有齿轮、轴、泵体、安全阀、轴端密封所组成。齿轮经热处理有较高的硬度和强度,与轴一同安装在可更换的轴套内运转。泵内全部零件的润滑均在泵工作时利用输出介质而自动达到。泵内有设计合理的泄油和回油槽,是齿轮在工作中承受的扭矩力最小,因此轴承负荷小,磨损小,泵效率高。 泵设有安全阀作为超载保护,安全阀的全回流压力为泵额定排除压力的倍,也可在允许排出压力范围内根据实际需要另外调整。但注意本安全阀不能作减压阀的长期工作,需要时可在管路上另行安装。从主轴外伸端向泵看,为顺时针旋转。齿轮泵是在介质粘度4×10-3m2/s(40cSt)时确定的。性能参数表中给出的参数值适用于介质粘度1×10-5~8×10-5m2/s(10~80cSt)范围内,超出这个范围则根据用户提出的性能参数要求另行确定。各型齿轮泵性能参数中给出的排出压力是给出的最大的工作压力值,在此范围内泵均能正常工作,其工作范围见图一。KCB系列齿轮油泵是有泵体、前后泵盖、齿轮、主被动轴、轴承、安全阀和轴端密封等零件组成。——主传动齿轮是一对斜齿园柱齿轮,直动式安全阀。KCB200—960主传动齿轮是四个斜齿轮组成的人字形齿轮组,差压式安全阀。全系列齿轮油泵用三爪式弹性联轴器与电动机组成的热油泵机组。本系列齿轮油泵结构简单紧凑,使用维护方便,运转平稳,使用安全可靠。 ● 适用范围 本型齿轮油泵适用于输送介质粘度不大于150mm2/S ,温度不高于120°C,无腐蚀性,不含硬质颗粒杂质和纤维的重油、柴油、机械油、植物油以及性质类似的其它液体。 本型齿轮油泵主要用于石油、化工、冶金、矿山、电站等行业油类介质的转输、增压、燃油喷射等以及大型机械设备中稀油循环中,在各类机械设备中均可做润滑泵使用。 在输油系统中可用作传输、增压泵;在燃油系统中可用作输送、加压、喷射的燃油泵;在一切工业领域中,均可作润滑油泵用。 ● KCB型齿轮泵性能参数

A型齿轮油泵说明书

南京工程学院 集中测绘说明书 测绘名称A型齿轮油泵集中测绘 姓名 *** 班级流体传动***班 学号成绩 指导老师陈**,郝**

目录 一、测绘目的和任务 (2) 二、测绘步骤 (2) 1.1用途 (2) 1.2工作原理 (3) 2.拆装零件并绘制装配示意图 (4) 2.1拆装零件(拆装零件的目的) (4) 2.2装配示意图 (4) 3.绘制零件草图(所画零件表达方案的选择) (5) 3.1 主动轴 (5) 3.2 主动齿轮 (5) 3.3 泵盖 (6) 3.4 泵体 (7) 4.绘制装配图(需说明先绘制装配草图,再绘制装配图) (9) 4.1确定表达方案 (9) 4.2标注尺寸 (10) 4.3注写技术要求,编写零件序号,填写明细栏和标题栏 (10) 5.绘制零件图 (12) 三、测绘体会(结合书本知识和测绘过程,谈了解什么、掌握什么和 提高什么等) (12) 四、参考文献 (13) 注:1.每班多领1本《集中测绘指导书》; 2.说明书用纸去书库领课程设计用纸,共15张; 3.封面、封底须用16K或A4纸(与说明书用纸配套)打印,其余手写。

一.测绘目的和任务 在工程制图课的学习过程中,我们已学习了机械零件及简单装配体的测绘。本次制图测绘课是对所学工程制图课的一次综合实践与训练。通过这次测绘,进一步巩固和提高工程制图理论及测绘技能,学会部件测绘的基本方法与步骤,进一步培养我们严肃认真的工作态度和一丝不苟的工作作风,为后续课程的学习及以后从事工程技术工作和应用高等技术解决工程实际问题打下良好的基础。 本次测绘利用五天(一周)集中进行,测绘任务是运用所学的有关制图知识,对齿轮油泵的工作原理和装配关系进行分析,结合生产实际按要求绘制出齿轮油泵的全部零件(不包括标准件)草图、装配工作图及全部非标准零件的工作,并装订成册。 二.测绘步骤 1.初步了解测绘对象 1.1用途 齿轮油泵用于发动机的润滑系统,它将发动机底部油箱中的润滑油送到发动机上有关运动部件需要润滑的部位,如发动机的主轴、连杆、摇臂、凸轮颈等。该齿轮油泵其结构大体为参照装配示意图及装配体实在泵体内装有二个齿轮,一个是主动齿轮轴6,另一个是从动齿轮轴2(均由泵体、泵