烟气超净排放设计说明书

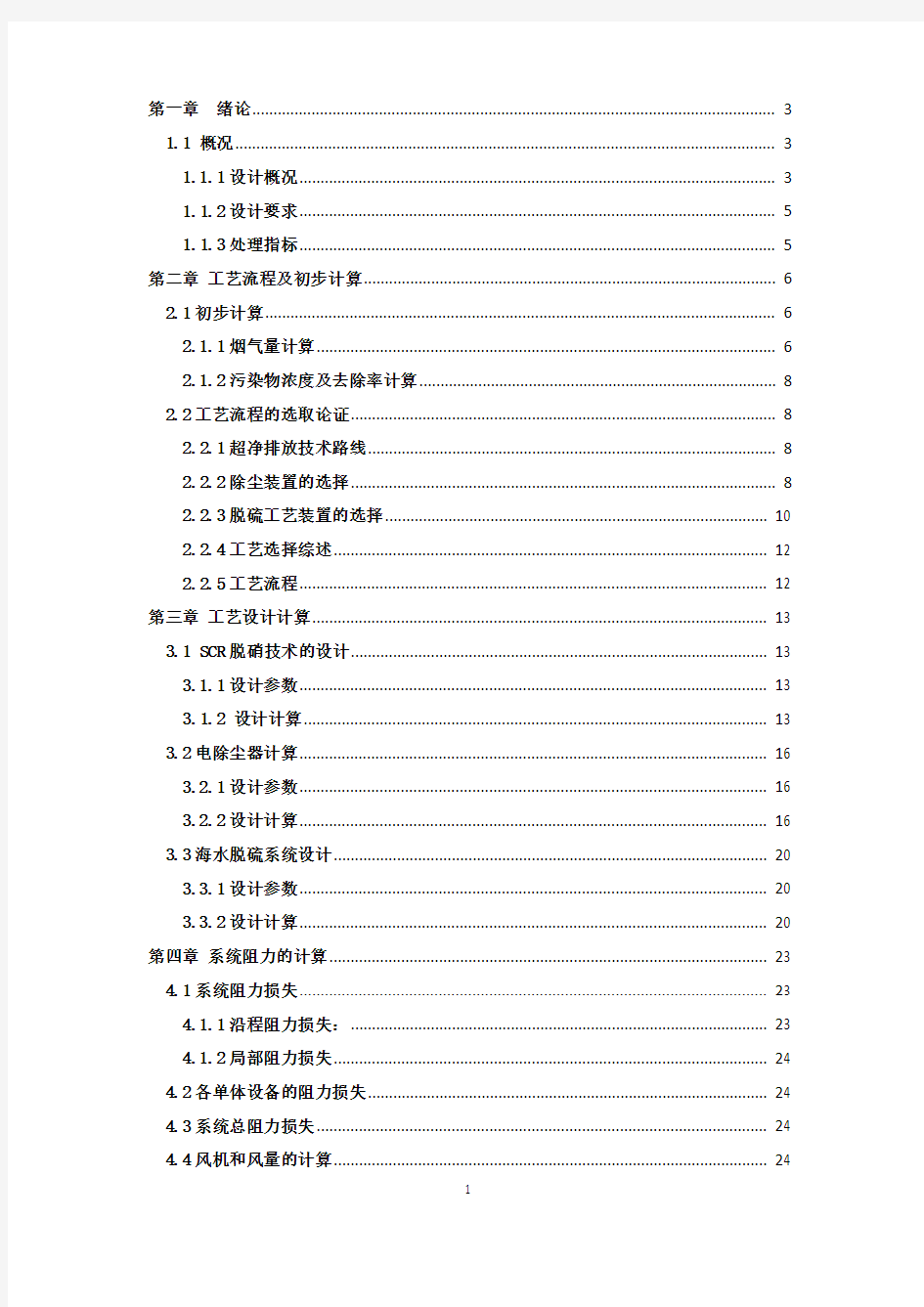

第一章绪论 (3)

1.1 概况 (3)

1.1.1设计概况 (3)

1.1.2设计要求 (5)

1.1.3处理指标 (5)

第二章工艺流程及初步计算 (6)

2.1初步计算 (6)

2.1.1烟气量计算 (6)

2.1.2污染物浓度及去除率计算 (8)

2.2工艺流程的选取论证 (8)

2.2.1超净排放技术路线 (8)

2.2.2除尘装置的选择 (8)

2.2.3脱硫工艺装置的选择 (10)

2.2.4工艺选择综述 (12)

2.2.5工艺流程 (12)

第三章工艺设计计算 (13)

3.1 SCR脱硝技术的设计 (13)

3.1.1设计参数 (13)

3.1.2 设计计算 (13)

3.2电除尘器计算 (16)

3.2.1设计参数 (16)

3.2.2设计计算 (16)

3.3海水脱硫系统设计 (20)

3.3.1设计参数 (20)

3.3.2设计计算 (20)

第四章系统阻力的计算 (23)

4.1系统阻力损失 (23)

4.1.1沿程阻力损失: (23)

4.1.2局部阻力损失 (24)

4.2各单体设备的阻力损失 (24)

4.3系统总阻力损失 (24)

4.4风机和风量的计算 (24)

4.4.1风机风量计算 (25)

4.4.2风机风压的计算 (25)

4.4.3风机选型 (25)

第一章绪论

1.1 概况

1.1.1设计概况

天津北疆电厂2×1300T/H锅炉燃用煤质分析资料(以1kg燃煤量计算)

表1-1

1.1.2设计要求

1.设计原则

脱销采用SCR技术,除尘器采用电除尘器,每台炉对应配备一套海水湿法脱硫装置,脱硫后的烟气经烟塔排放。脱硫装置设计脱硫率≥96%。每套烟气脱硫装置的出力在锅炉BMCR工况的基础上设计,最小可调能力与单台炉不投油最低稳燃负荷(即35%MCR工况,燃用设计煤种的烟气流量)相适应;烟气脱硫装置能在锅炉BMCR工况下进烟温度加10℃裕量条件下安全连续运行。

2.设计工作任务及工作量的要求〔包括课程设计计算说明书(论文)、图纸、实物样品等〕:

(1)燃煤锅炉排烟量及二氧化硫浓度的计算。

(2)净化系统设计方案的分析确定。

(3)除尘器的比较和选择:确定除尘器类型、型号及规格,并确定其主要运行参数。

(4)管网布置及计算:确定各装置的位置及管道布置。计算各管段的管径、长度、烟囱高度和出口内径以及系统总阻力。

(5)风机及电机的选择设计:根据净化系统所处理烟气量、烟气温度、系统总阻力等计算选择风机种类、型号及电机的种类、型号和功率。

1.1.3处理指标

按标准状态下烟尘浓度排放标准:10mg/m3; SO2排放标准:35mg/m3,NO x排放标准:50mg/m3当地大气压为标准状态。

第二章工艺流程及初步计算

2.1初步计算

2.1.1烟气量计算

排烟量的计算:以1kg煤为基准计算;表1-1

1.理论需氧量=50.275+9.1+0.13-3.61=55.90mol/kg 煤

2.理论空气量=(空气成分为N2+O2)N2/O2=79%/21%=

3.78 Va=(1+3.78)Vo2=

4.78×5

5.90=267.20mol/kg 3.理论烟气量=70.765+55.90×3.78=282.07mol/kg 4.理论烟气体积=282.07×22.4=

6.32mN 3/kg 煤 5.理论产生烟气量=400×2×6.62×1000=5.30×6103m /kg

6.实际产生烟气量=70.765+55.90×(3.78+1)×1.2=391.41mol/L

7.实际共产生烟气量=391.41×22.4×2×400×310×310-=7.01×6103m /

8.烟气中SO 2浓度:(假设煤燃烧时S 全部转化成SO 2)

94976

.86413.0v

m fg

2

2

=?=

=

SO

SO C mg/mN 3

7.烟

气含尘浓度:1245476

.8100010001091.0=??=C TSP mg/mN

3

8.烟气中NO X

的浓度:)n (63.1g 6

102

C

V C NO B NO

X ?+=-β

=1.63?1?(2.8×310-+610-?10.6?93.8) =6184mg/kg B ——煤质量

β——燃料型氮向燃料型NO 转化率

n ——含氮量

V

g

——烟气体积

9.标准状态下烟气排放标准:

烟尘=10mg/m 3 SO 2=35 mg/m 3 NO X =50mg/m 3

2.1.2污染物浓度及去除率计算

表2-1

2.2工艺流程的选取论证

2.2.1超净排放技术路线

方案一:锅炉——SCR——ESP——海水FGD——烟塔

方案二:锅炉——SCR——布袋除尘——wFGD——烟塔

2.2.2除尘装置的选择

2.2.2.1、除尘技术

利用两相流动的气固或液固分离原理捕集气体中固态或液态颗粒物。有机械除尘装置(重力降尘室,惯性除尘器,旋风除尘器。),湿式除尘器,袋式除尘器,电除尘器等。近些年火力发电厂应用较为成熟的除尘设备型式有静电除尘器、布袋除尘器、电袋复合除尘器,近年来又出现了低(低)温静电除尘器、旋转电极静电除尘器、以及清新-旋风耦合等新工艺、新技术。除尘设备的选择根据除尘器的性能选择,除尘器的性能可分为工作性能和经济性能,工作用性能包括流量Q,压力损失P和除尘效率;经济性能包括设备的耐用年限及

维修难易程度。

2.2.2.2、除尘器的比较和选择

(1)静电除尘:含尘气体在通过高压电场进行电离的过程中,使尘粒荷电,并在电场力的作用下使尘粒沉积在集尘极上,将尘粒从含尘气体中分离出来的一种除尘设备

(2) 布袋除尘:含尘气流从下部孔板进入圆筒形滤袋内,在通过滤料的孔隙时,粉尘被捕集于滤料上,透过滤料的清洁气体由排出口排出

(3)工艺特点比较:

2.2.3脱硫工艺装置的选择

2.2.

3.1、烟气脱硫(FGD )

世界上唯一大规模商业化应用的脱硫方法,是控制酸雨于二氧化硫污染最为有效和主要的技术手段。FGD 分为干法和湿法技术,干法FGD 技术的脱硫吸收和产物处理均在干状态下进行。该法具有无污染废酸排出,设备腐蚀程度较轻,净化后烟温高、利于烟囱排气排散等,但存在脱硫效率低,反应速度慢,设备庞大等问题。湿法FGD 脱硫技术是含有吸收剂的溶液或浆液,在湿状态下脱硫和处理脱硫产物。该法具有脱硫反应速度快、设备简单、脱硫效率高等优点,但普遍存在腐蚀严重、运行维护费用高及易造成二次污染等问题。

2.2.

3.2、脱硫工艺的比较与选择

(1)海水脱硫工艺:除尘后的烟气冷却后进入脱硫吸收塔在喷淋而下的海水洗涤过程中,烟气中的SO2被海水吸收,净烟气经除雾器排放

主要化学方程死如下:

;22

124222+-+=++H SO O O H SO

-3HCO ++H =2CO (气+溶于海水)+O H 2

(2)湿法脱硫工艺:除尘后的烟气在吸收塔内与浆液混合,其中

2SO 与浆液中的3CaCO 反应生成3CaSO ,3CaSO 被鼓入氧化空气中的2

O 氧化最终生成石膏晶体O H CaSO 242.

主要化学方程死如下:

吸收过程:O H SO 22+→32SO H ←→+-+H HSO 3;

++H CaCO 23→+2Ca +2CO +O H 2

氧化过程:3HSO +22

1

O →;24+-+H SO

O H SO Ca 22422++-

+→O H CaSO 242.

(3)工艺参数和技术特点比较

2.2.4工艺选择综述

由于北疆电厂属于且机组较大、燃用中低硫煤,用静电除尘及海水脱硫适宜,处理量大、无脱硫废水、脱硫成本低,所以采用方案一较适宜。

2.2.5工艺流程

锅炉——SCR——ESP——海水FGD——烟塔

第三章 工艺设计计算

3.1 SCR 脱硝技术的设计 3.1.1设计参数

(1)烟气进口NO X 浓度:6184mg/m 3 排放NO X 浓度50mg/mN 3

(2)处理气量q=7.01×610m 3/h (3)氨逃逸率:=13.58%

3.1.2 设计计算

(1)SCR 反应器尺寸计算 A.催化剂横截面积:V

q

A ?=

360 取V=10m/s 5.9710

36001051.36=??=A m 2 B.SCR 反应器横截面积313.1125.9715.115.1m A A SCR =?==m 2 设反应器的宽为0.6m ,则反应器长m 3.912

13

.112==

=W

L A

SCR

C.催化剂体积

63.356502

4005.19142

.0-1ln 1051.3k m -1ln 6=??-=

-=

)(

)(A NO

q V X

ηm 3 D.催化剂层数计算

402.3118

163.356hA V n ≈=?==

层 催化剂总层数:n=4+1=5层(一备一用) E.SCR 反应器的高度

m 2.187.2)11.2(5h n 21=++?=++=C C h

SCR

)(

(2)SCR 塔的设计 ①塔高计算

H=2.231=+h h scr ②塔长、宽的计算

为方便安装和调试在反应器两个方向共留2m,则长宽分别为l=13m ,b=11m ③塔体壁厚计算

塔体外部设有加固肋,余用横向加固方式,即塔体若干水平加固圈组成

H=m h scr 2.18=

H H 31.01==5.64m 2H =0.21H=3.82m

m H H 28.318.03==m H H 91.216.04== 5H =0.14H=2.55m

h1=H1=5.64m h2=H1+H2=9.46m

h3=H2+H3=3.82+3.28=7.1m h4=H3+H4=3.28+2.91=6.19m h5=H=18.2m 第一段壁厚:1ξ=t

g

l ][31σρα 则mm 97.386

64

.58.98.7005.035

.141=????=ξ

第i 段壁厚:i ξ=t

h h g l

i i ][)

(611σρα+-

3.2电除尘器计算 3.2.1设计参数

烟气流量Q=3.51×610m 3/h 烟尘含量:12454mg/m 3

预计去除率η=99.92% 电除尘器进口风速:10-20m/s 电场风速:0.7-1.4m/s 取1.0m/s 驱进速度:0.04-0.2m/s 取0.15m/s

集尘极板间距设计为400mm 电晕极间距为200mm

3.2.2设计计算

(1)集尘极板总面积

We Q A )1ln(η--==3600

2.09.991ln(51.3-006

10?-??)=33675.3m 2

比表面积:15.991054.31051.3f 4

6=??==A Q m 3/hm 2

实际集尘板面积考虑到处理烟气量温度,压力,供热系统可靠性等因素的影响,取储备系数k=1.5-2.0,则所需集尘板面积:取k=1.5

s A ’

=1.5A=148.725m 2

取集尘极板总面积200m 2

则实际比面积17550200

51.310f 6

'=?==S A Q =17.55m 3/hm 2

(2)除尘效率校核

η=1-e -fw

=1-e

2

.01041

?=99.99%

(3)电场断面面积

A c =1

360051.3106

??=V Q =975m 2(电场风速V=1.0m/s ) (4)极板高度

H=

m 22.311

975c ==V A (5)电场断面高度 B=

m 22.3122

.31975c ==H A (6)集尘极 集尘极排数n=

1+?B

B

?B 为集尘极间距 取400mm 05.7914

.022

.31n =+=

排 取80排 集尘极长度L=

m 66.622

.311-8023

.336751-n (2=??=?)()H A 取L=7m

(7)电场设计,设计4个电场实际安装集尘板个数为320个 安装后集尘极总面积A 0=n ?l ?H=320?7?32=71680m 2 A :停留时间:t=L/V=7/1=7s 取t=7s B :工作电压:U=E ?B=250?400=100kV C :工作电流:取单细流常数为i=0.005A/m 2 则I=Ai=33675.3?0.005=168.377(A )

D :电除尘器阳极线的个数:N=L/?L ?80×4=11200个

?L ——电晕极间距去200mm

(8)电极选择

A.阳极系统:阳极板作用是捕集荷电粉尘 形式:二鱼鳞形波纹状,棒锥形,Z 型,C 型

C 型板由两部分组成,中间是凹凸条槽较小,平直部分较大,两边做弯钩 型称其为防风沟,防风沟能防止气流的 到极板表面可减少粉尘的二次粉尘,提高除尘效率,板面电性能好,有足够刚度,

故本次实际采用C型板。

B.阴极系统:电晕放电,形成大量的电子和正负离子为尘粒荷电创造条件

形式:管型芒刺线,晕形线,锯齿线,龟骨针刺线,螺旋线,鱼钢芒刺线,由于新型管型芒刺线起晕电压低,极线强度好,对烟气变化适应性强,且极线制造容易,质量轻,成本低,不会形成电流死区,能够提高除尘效率。故本次设计选用新型管型芒刺线。

(9)静电除尘器总体尺寸的确定

A.宽度方向上的尺寸

a.内壁宽

B=σ2

Z

?B

+

B=400?4+2?400=2400mm=2.4m

B——除尘器内壁厚

?B——集尘板间距:400mm

Z——电场通道数:4

b.柱间距

L k=B+2σ+e'

L k——除尘器宽度方向上的柱间距:mm

2σ——收尘器板钢板的厚度mm

e'——柱的宽度mm

根据经验取σ=5mm e'=200mm

L k=2400+2?5+200=2610mm=2.61m

B.长度方向上的尺寸计算

a.电除尘器长度L H =2le 1+2nle 2+(n-1)C L H ——电除尘器长度mm

Le 1——电晕线极吊杆至进水箱大端面的距离mm Le 2——集尘极侧距电晕线吊杆的距离mm C ——两电极框架吊杆间距离mm

根据经验取2e 1=500mm le 2=470mm C=400 L H =2?500+2?5?470+(80-1)×400=37300mm=37.3m 取L H =37.5m b.长度方向上柱间距 L d =2

22C l l e +

+ 则mm L d 81002

400

47027000=+

?+= 将收尘极板安装在顶梁底面,每电场的荷重电两根梁和柱承担高柱的形等距

C.高度方向上的尺寸计算

从收尘器顶梁底面到阳极板上端的距离(mm )H 1=h+h 1+h 2+h 3 h 1——从收尘器顶梁底面到阳极 板上的距离mm h 2——除尘器下端至抨击杆的中心距离mm h 3——抨击杆中心至灰斗上端的距离mm 根据经验取h 1=200mm 2h =40mm h 3=200mm H=h+h 1+h 2+h 3=32000+200+40+200=320440mm 取H=32.5m

3.3海水脱硫系统设计 3.3.1设计参数

C SO

2

=949mg/m 3

Q

=1.75?610?(1-10%)=1.66×610m 3/h

逆流喷淋塔内设计流速=2.5-5m/s 取V=5m/s

3.3.2设计计算 (1)吸收塔直径

吸收塔截面积:36

22.923600

51066.1m V Q A =??=

= 吸收塔直径:m 8.1014

.322.9244=?=∏=

A D 圆整D N =11m (2)吸收浆液量:原烟气与吸收液中吸收塔内反应时间2-5s 取5s

吸收区高度m 25h 1==vt

液气比:一般在8-25L/m 3 取20L/m 3 所需吸收浆液量为 V=461032.3201066.1?=??m 3/h (3)氧化塘:吸收液在氧化槽内停留时间取5min

则氧化槽容积为2766.6760

51032.34=??=

V m 3

设计氧化槽直径为D=12m 则氧化槽高度m 24,7.2312

14.367

.2766442

2

取m V H D

=??=

∏=

(4)喷淋层:设计中喷嘴选择螺旋喷嘴流量为36-80m 3/h

最新烟气脱硫 设计工艺实例

烟气脱硫工艺设计说明书

目录 1 概述 1.1 工程概况 1.2 脱硫岛的设计范围 2 设计基础数据及主要设计原则 2.1 设计基础数据 2.2 吸收剂分析资料 2.3 脱硫用水资料 2.4 主要工艺设计原则 2.5 脱硫工艺部分设计接口 3 吸收剂供应和脱硫副产物处置 3.1 吸收剂来源 3.2 脱硫副产物 4 工艺系统及主要设备 4.1 工艺系统拟定 4.2 吸收剂系统 4.3 烟气系统 4.4 SO2吸收系统 4.5 排放系统 4.6 石膏脱水系统 4.7 工艺水系统

4.8 压缩空气系统 4.9 物料平衡计算(二台锅炉BMCR工况时烟气量) 4.10 主要设备和设施选择 5 起吊与检修 6 保温油漆及防腐 6.1 需要保温、油漆的设备、管道及设计原则 6.2 防腐 7 脱硫装置的布置 8 劳动安全及职业卫生 8.1 脱硫工艺过程主要危险因素分析 8.2 防尘、防毒、防化学伤害 8.3 防机械伤害及高处坠落 8.4 防噪声、防震动 8.5 检修安全措施 8.6 场地安全措施 9 烟气脱硫工艺系统运行方式 9.1 FGD启动 9.2 FGD系统整组正常停运 9.3 FGD紧急停运 9.4 FGD装置负荷调整 9.5 FGD停运措施

1 概述 1.1 工程概况 锅炉:华西能源工业股份有限公司生产的超高压自然循环汽包炉,单炉膛,一次中间再热,固态排渣,受热面采用全悬吊方式,炉架采用全钢结构、双排布置。 汽轮机:东方电气集团东方汽轮机有限公司公司生产的超高压参数、一次中间再热、单轴、双缸双排汽、6级回热、直接空冷抽汽凝汽式汽轮机。 发电机:山东济南发电设备厂生产的空冷却、静止可控硅励磁发电机。 本期工程需同步建设烟气脱硫装置,因有大量石灰石资源,且生产电石亦需要大量石灰石,故暂定采用石灰石—石膏湿法烟气脱硫装置(以下简称FGD),不设GGH,脱硫装置效率不低于95%,设备可用率不低于95%,按照《GB13223-2003 火电厂大气污染物排放标准》执行。 本章所述采用的环境保护标准、脱硫方式、脱硫效率等环保措施均以批复的环境影响报告书为准。 1.2 脱硫岛的设计范围 本工程脱硫岛设计范围包括:烟气脱硫工程需要的工艺、电气、控制、供水、消防、建筑、结构、暖通等,本卷册说明中包括的内容为工艺、起吊检修、保温防腐方面内容,其它见相关专业说明书中内容。脱

脱硫设计计算

4.2废气处理工艺选择 综上比较可知,几种主要的湿法除硫的比较可知:双碱法不仅脱硫效率高(>95%),吸收剂利用率高(>90%)、能适应高浓度SO2烟气条件、钙硫比低(一般<1.05)、采用的吸收剂价廉易得、管理方便、能耗低、运行成本低,不产生二次污染,所以本次设计采用双碱法进行脱硫。 4.2.2 工艺说明 脱硫工艺原理: 干燥塔废气经洗涤塔进行降温后,进入旋风除尘器除尘,然后进入双碱法脱硫除尘系统,双碱法脱硫除尘系统采用NaOH作为脱硫吸收剂,将脱硫剂经泵打入脱硫塔与烟气充分接触,使烟气中的二氧化硫与脱硫剂中的NaOH进行反应生成Na2SO3,从脱硫塔排出的脱硫废水主要成分是Na2SO3溶液,Na2SO3溶液与石灰反应,生成CaSO3和NaOH,CaSO3经过氧化,生成CaSO4沉渣,经过沉淀池沉淀,沉淀池内清液送入上清池,沉渣经板框压滤机进一步浓缩、脱水后制成泥饼送至煤灰场,滤液回收至上清池,返回到脱硫塔/收集池重新利用,脱硫效率可达95%以上。 工艺过程分为三个部分: 1石灰熟化工艺: 生石灰干粉由罐车直接运送到厂内,送入粉仓。在粉仓下部经给料机直接供熟化池。为便于粉仓内的生石灰粉给料通畅,在粉仓底部设有气化风装置和螺旋输送机,均匀地将生石灰送入熟化池内,同时按一定比例加水并搅拌配制成一定浓度的Ca(OH)2浆液,送入置换池。 配制浆液和溶液量通过浓度计检测。 2吸收、再生工艺: 脱硫塔内循环池中的NaOH溶液经过循环泵,从脱硫塔的上部喷下,以雾状液滴与烟气中的SO2充分反应,生成Na2SO3溶液,在塔内循环,当PH值降低到一定程度时,将循环液打入收集池,在置换池内与Ca(OH)2反应,生成CaSO3浆液。将浆液送入氧化池氧化,生成CaSO4沉渣,送入沉淀池。向置换池中加Ca(OH)2和NaOH都是通过PH 计测定PH值后加入碱液,脱硫工艺要求的PH值为9~11。 3废液处理系统:

首创锅炉烟气超低排放技术方案

开封?首创环境能源有限公司?生物质锅炉烟?气综合治理理?工程 技 术 ?方 案 ?广州绿华环保科技有限公司 2019年年1?月

?目录 第?一章?广州绿华环保科技有限公司介绍 (1) 第?二章总论 (2) 2.1项?目概况 (2) 2.2设计依据 (2) 2.3设计原则 (3) 2.4设计参数 (4) 2.4整体设计?工艺流程选择 (6) 第三章?干法脱硫脱硝?工艺的可?行行性论证 (8) 3.1SDS?干法脱硫?工艺介绍和可?行行性论证 (8) 3.2脱硝?工艺技术介绍和可?行行性论证 (12) 3.2可?行行性论证结论 (18) 第四章脱硫脱硝系统?方案设计 (19) 4.1引?用的主要规范和标准 (19) 4.2基本设计参数 (20) 4.3能源介质条件 (21) 4.4脱硫脱硝?工艺系统说明 (21) 第五章主要设备清单 (44) 5.1SDS+HSR-SCR?工艺主要设备清单 (44) 5.2尿尿素法SNCR脱硝的主要设备清单 (49) 5.3尿尿素热解制氨和供应系统的主要设备清单 (50) 第六章主要的运营费?用 (54) 第七章?工程业绩 (55)

第?一章?广州绿华环保科技有限公司介绍 ?一、公司简介: ?广州绿华环保科技有限公司是?一家集环境?工程、化?工环保和环保材料料等领域的新技术、新?工艺、新材料料和新产品的研究、开发和应?用的科技型有限责任公司。绿华环保团队?大多来源于?高校环保研发系统,对环保事业怀着满满的责任?心,附带着“绿满中华”的使命感,专注于环保产业,着眼于客户利利益,满?足企业的环保需要和可持续发展。我们相信技术是企业的核?心装备,?而技术创新是企业可持续发展的推动?力力。在?自主研发的基础上,我们与国家重点?高校暨南?大学合作,在环保技术开发、?人才培养、环保新产品研究与应?用等?方?面,建?立了了?长期的产学研合作关系,不不断整合和转化适合于实际应?用的?高新技术成果,提?高服务能?力力,以持续地满?足客户发展的需要。 ?二、公司荣誉: 国家?高新技术企业 2.?广州市科技创新?小巨?人 3.?广东省环境保护优秀示范?工程 (1)佛?山?西城玻璃制品有限公司“?生物质锅炉?高温HSR烟?气脱硝?工程” (2)佛?山华纳陶瓷有限公司的“陶瓷辊道窑HSR?高温烟?气脱硝?工程” 4.?广东省?高新技术产品 (1)?高温烟?气脱硝产品:HSR脱硝剂及脱硝装置 (2)低温烟?气脱硝产品:CAR脱硝剂及脱硝装置 (3)?水处理理材料料产品:?高效多元复合?水处理理剂 5.获授权专利利: (1)?一种含氮氧化物?工业废?气的处理理装置,ZL201620257497.X (2)?一种同时脱硫脱销的处理理装置,ZL201620257496.5 (3)?一种废?气中氮氧化物的处理理装置,ZL200920062363.2 (4)?一种含氮氧化物废?气的处理理?方法与装置,ZL200910041869.x (5)?一种处理理?工业废?气中氮氧化物的?方法,ZL201310383986.0 (6)除氮素?生物过滤装置及其在处理理微污染?水源中的应?用,ZL201410127269.6。 6.?工程业绩:在?广东佛?山、珠海?、恩平、清远、开平、肇庆,?山东淄博、临沂,河南、?广?西、江苏、浙江、内蒙古等省市,承担废?气治理理?工程、废?水处理理?工程和环保材料料?生产与应?用?工程项?目50余项。 第?二章总论 2.1项?目概况 1)本项?目的锅炉是采?用国外先进的?生物燃料料燃烧技术的130t/h振动炉排?高温?高压

锅炉烟气除尘脱硫工程工艺设计(精)

锅炉烟气除尘脱硫工程工艺设计 目前, 世界上烟气脱硫工艺有上百种, 但具有实用价值的工艺仅十几种。根据脱硫反应物和脱硫产物的存在状态可将其分为湿法、干法和半干法3 种。湿法脱硫工艺应用广泛, 占世界总量的85.0%, 其中氧化镁法技术成熟, 尤其对中、小锅炉烟气脱硫来说, 具有投资少, 占地面积小, 运行费用低等优点, 非常适合我国的国情。 采用湿法脱硫工艺, 要考虑吸收器的性能, 其性能的优劣直接影响烟气的脱硫效率、系统的运行费用等。旋流板塔吸收器具有负荷高、压降低、不易堵、弹性好等优点, 可以快速吸收烟尘, 具有很高的脱硫效率。 1 主要设计指标 1) 二氧化硫( SO2) 排放浓度<500mg/m3, 脱硫效率≥80.0%; 2) 烟尘排放浓度<150mg/m3, 除尘效率≥99.3%; 3) 烟气排放黑度低于林格曼黑度Ⅰ级; 4) 处理烟气量≥15000m3/h; 5) 处理设备阻力在800~1100 Pa之间, 并保证出口烟气不带水; 6) 出口烟气含湿量≤8.0%。 2 脱硫除尘工艺及脱硫吸收器比较选择 2.1 脱硫除尘工艺比较选择 脱硫除尘工艺比较选择如表1 所示 脱硫工艺 湿法半干法干法 石灰石石 膏法 钠法 双碱 法 氧化镁 法 氨法 海水 法 喷雾干 燥 炉内喷 钙 循环流化 床 等离子 体 脱硫效率/% 90~98 90~ 98 90~ 98 90~98 90~ 98 70~ 90 70~85 60~75 60~90 ≥90 可靠性高高高高一般高一般一般高高 结垢易结垢不结 垢 不结 垢 不结垢 不结 垢 不结 垢 易结垢易易不结垢 堵塞堵塞堵塞不堵 塞 不堵塞 不堵 塞 不堵 塞 堵塞堵塞堵塞不堵塞 占地面 积 大小中小大中中中中中 运行费 用 高很高一般低高低一般一般一般一般投资大小较小小大较小较小小较小大通过对脱硫除尘工艺———湿法、半干法、干法的对比分析: 石灰石- 石膏法虽然工艺非常成熟,但投资大, 占地面积大, 不适合中、小锅炉。相比之下, 氧化镁法具有投资少、占地面积小、运行费用低等优点, 因此, 本方案选用氧化镁法脱硫工艺。 2.2 脱硫吸收器比较选择

脱硫塔技术方案范本

脱硫塔技术方案

第一章项目条件 1.1 工程概述 本技术方案适用于陶瓷有限公司干燥塔窑炉排出的粉尘、烟气、二氧化硫(SO2)排放超标的问题,经过对现有系统的技术分析,做出改造方案。 为了保护公司周围的生产、生活环境,并使排放的粉尘、烟气达到国家的排放标准,同时满足地方环保总量控制要求,需配套建设成熟高效的布袋式除尘和湿法烟气脱硫装置。 1.2 工程概况 本工程属环境保护项目,对干燥塔、窑炉排出的烟气的粉尘、二氧化硫(SO2)进行综合治理,达到达标排放,计划为合同生效后3个月内建成并满足协议要求。 1.3 基础数据 喷雾干燥塔窑炉排出的烟气的基础数据

窑炉排出的烟气的基础数据 第二章设计依据和要求 2.1 设计依据 2.2 主要标准规范 综合标准 序号编号名称 1 《陶瓷行业大气污染物排放标准》 2 GB3095- 《环境空气质量标准》 3 GB8978- 《环境空气质量标准》 4 GB12348- 《工厂企业界噪声标准》 5 GB13268∽3270-97 《大气中粉尘浓度测定》 设计标准 序号编号名称 1 GB50034- 《工业企业照明设计标准》

2 GB50037-96 《建筑地面设计规范》 3 GB50046- 《工业建筑防蚀设计规范》 4 HG20679-1990 《化工设备、管道外防腐设计规定》 5 GB50052- 《供配电系统设计规范》 6 GB50054- 《低压配电设计规范》 7 GB50057- 《建筑物防雷设计规范》 8 GBJ16- 《建筑物设计防火规范》 9 GB50191- 《构筑物抗震设计规范》 10 GB50010- 《混凝土结构设计规范》 11 GBJ50011- 《建筑抗震设计规范》 12 GB50015- 《建筑给排水设计规范》 13 GB50017- 《钢结构设计规范》 14 GB50019- 《采暖通风与空气调节设计规范》 15 GBJ50007- 《建筑地基基础设计规范》 16 GBJ64-83 《工业与民用电力装置的过电压保护设计规范》 17 GB7231- 《工业管道的基本识别色和识别符号的安全知识》 18 GB50316- 《工业金属管道设计规范》 19 GBZ1- 《工业企业设计卫生标准》 20 HG/T20646-1999 《化工装置管道材料设计规定》 21 GB4053.4-1983 《固定式钢斜梯及工业钢平台》 设备、材料标准 序号编号名称 1 GB/T13927- 《通用阀门压力试验》

年处理700万立方米烟气脱硫工艺设计

普通本科毕业设计(论文)说明书课题名称年处理700万立方米烟气脱硫工艺设计

摘要 此次设计通过对目前烟气除尘脱硫工艺的比较,因其具备脱硫效率高、系统运行稳定可靠、阻力低的特点,所以选取在工业上应用最广泛的湿式石灰石石膏法。 该工艺的脱硫吸收塔为喷淋空塔,此塔型为目前脱硫工艺的主流。烟气进口上方依次布置有冷却水管,喷淋层和两级除雾器。下方为浆液池,其内布置氧化空气管。 设计的主要内容为烟气除尘系统和烟气脱硫吸收系统的设计,重点是对这两个系统的设备进行设计计算及选型、设备的布置,并对该工艺进行简单的技术经济分析。 关键词:烟气脱硫、石灰石-石膏法、喷淋塔、设备计算

Abstract According to compare with different kinds of dust removal desulfurization methods, because of its high desulfurization efficiency, system runs stable and reliable, low resistance, so choose the wet limestone-gypsum process which is the most widely used in industry for this design. In the process, the desulfurization absorption tower is spray air tower, which is the main tower for the flue gas desulfurization. Above the flue gas desulfurization imports, decorate cooling water pipe, spray layer and two-level demister. Below is the slurry pond, there is oxidation air tube in it. The main content of this design: designing flue gas dust removal system and desulfurization absorption system, the focus is calculating and selecting the equipments for the two systems, and the arrangement of the equipments. In the last, makes some easily economic and technical analysis for the process. Keywords: Flue gas desulfurization limestone-gypsum method spray tower equipment calculation

工业锅炉烟气脱硫除尘系统一体化设计(正式版)

文件编号:TP-AR-L9456 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编订:_______________ 审核:_______________ 单位:_______________ 工业锅炉烟气脱硫除尘系统一体化设计(正式版)

工业锅炉烟气脱硫除尘系统一体化 设计(正式版) 使用注意:该安全管理资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 随着我国城市化进度的加快,人们对城市供暖质 量要求的不断提高,工业锅炉烟气对环境的污染越来 越严重,因此对工业锅炉烟气脱硫除尘装置的研究探 讨,具有非常现实的意义。本文首先介绍了我国锅炉 装置的现状,其次介绍了锅炉烟气脱硫装置的一体化 设计,最后简要的介绍了装置的运用。 随着我国科技发展和人民生活水平的不断提高, 人们的生活质量也随之提高。比如,在选择食品时, 其标准是天然、绿色和健康,在选择居住时,其标准 是优美环境和健康生态;在日常生活中,人们越来越

关注生活质量、生活环境和健康圣体情况。在人类接触的自然资源中,空气是最常见,也是最紧密的资源,空气的质量与人们的生活质量息息相关,而且直接影响人们的生活质量。随着工业的快速发展,工业锅炉烟气污染越来越严重,除去烟气中的硫、尘等严重危害空气中的有害物质,因此,必须要提高工业锅炉烟气脱硫除尘系统,从而有效的提高空气中的质量。 我国锅炉装置的现状 随着我国社会的不断进步,从而推动了我国各个方面的快速革新,比如,平房被楼房代替,小型作坊也被大型工厂替代。由于我国处于北半球,因此,大部分地区,在冬季需要采用锅炉来供暖,经济发展较快的地区采用的大物业集中供热,在很多大型的工厂中,锅炉取暖也运用比较广泛。随着锅炉供暖的广泛

(完整word版)烟气脱硫设计计算..docx

烟气脱硫设计计算 1130t/h 循环流化床锅炉烟气脱硫方案 主要参数:燃煤含 S 量1.5% 工况满负荷烟气量285000m3/h 引风机量 1台,压力满足 FGD 系统需求 要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程) 出口 SO2含量200mg/Nm 3 第一章方案选择 1、氧化镁法脱硫法的原理 锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应, 氧化镁法脱硫法 脱去烟气中的硫份。吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。净烟气 经过除雾器降低烟气中的水分后排入烟囱。粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。 吸收过程 吸收过程发生的主要反应如下: Mg(OH)2 + SO2→ MgSO3 + H2O MgSO3 + SO2 + H2O→ Mg(HSO3)2 Mg(HSO3)2 + Mg(OH)2→ 2MgSO3 + 2H2O 吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程 由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3 氧化成 MgSO4 。这个阶段化学反应如下: MgSO3 + 1/2O2→ MgSO4 Mg(HSO3)2 + 1/2O2→ MgSO4 + H2SO3 H2SO3 + Mg(OH)2→ MgSO3 + 2H2O MgSO3 + 1/2O2 → MgSO4 循环过程 是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。塔底吸收液pH 由自动喷注的20 %氢氧化镁浆液调整,而且与酸碱计连锁控制。当塔底浆液pH 低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀, 至 pH 达到设定值时停止补充氢氧化镁浆液。20 %氢氧化镁溶液由氧化镁粉加热水熟化产 生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底 部产生沉淀。 镁法脱硫优点 技术成熟 氧化镁脱硫技术是一种成熟度仅次于钙法的脱硫工艺,氧化镁脱硫工艺在世界各地都有 非常多的应用业绩,其中在日本已经应用了100 多个项目,台湾的电站95%是用氧化镁法,另外在美国、德国等地都已经应用,并且目前在我国部分地区已经有了应用的业绩。 原料来源充足 在我国氧化镁的储量十分可观,目前已探明的氧化镁储藏量约为160 亿吨 ,占全世界的80%左右。其资源主要分布在辽宁、山东、四川、河北等省,其中辽宁占总量的84.7%,其次是山东莱州,占总量的10%,其它主要是在河北邢台大河,四川干洛岩岱、汉源,甘肃 肃北、别盖等地。因此氧化镁完全能够作为脱硫剂应用于电厂的脱硫系统中去。 脱硫效率高

烟气脱硫技术方案

烟气脱硫工程设计方案 二〇〇九年七月

目录 第一章概述 (1) 1.1 设计依据 (1) 1.2 设计参数 (1) 1.3 设计指标 (1) 1.4 设计原则 (1) 1.5 设计范围 (2) 1.6 技术标准及规范 (2) 第二章脱硫工艺概述 (4) 2.1 脱硫技术现状 (4) 2.2 工艺选择 (5) 2.3 本技术工艺的主要优点 (9) 2.4 物料消耗 (10) 第三章脱硫工程内容 (13) 3.1 脱硫剂制备系统 (12) 3.2 烟气系统 (12) 3.3 SO 吸收系统 (13) 2 3.4 脱硫液循环和脱硫渣处理系统 (15) 3.5 消防及给水部分 (17) 3.6 浆液管道布置及配管 (17) 3.7 电气系统 (17) 3.8 工程主要设备投资估算及构筑物 (18) 第四章项目实施及进度安排 (19) 4.1 项目实施条件 (19) 4.2 项目协作 (19) 4.3 项目实施进度安排 (19) 第五章效益评估和投资收益 (20)

5.1 运行费用估算统 (21) 5.2 经济效益评估 (21) 5.3 环境效益及社会效益 (21) 第六章结论 (22) 6.1 主要技术经济指标总汇 (22) 6.2 结论 (22) 第七章售后服务 (23) 附图1 脱硫系统工艺流程图24

第一章概述 1.1设计依据 根据厂方提供的有关技术资料及要求为参考依据,并严格按照所有相关的设计规范与标准,编制本方案: §《锅炉大气污染物排放标准》GB13271-2001; §厂方提供的招标技术文件; §国家相关标准与规范。 1.2设计参数 本工程的设计参数,主要依据招标文件中的具体参数,其具体参数见表1-1。 表1-1 烟气参数 1.3设计指标 设计指标严格按照国家统一标准治理标准和业主的招标文件的要求,设计参数下表1-2。 表1-2 设计指标 1.4设计原则 §认真贯彻执行国家关于环境保护的方针政策,严格遵守国家有关法规、规范和标准。 §选用先进可靠的脱硫技术工艺,确保脱硫效率高的前提下,强调系统的安全、稳定性能,并减少系统运行费用。

烟气脱硫技术方案

技术方案

2.工艺描述 。烟 24小时计)的吸收剂耗量设计。石灰石浆液制备罐设计满足工艺要求,配置合理。全套吸收剂供应系统满足FGD所有可能的负荷范围。 (3)设备 吸收剂浆液制备系统全套包括,但不限于此:

卸料站:采用浓相仓泵气力输送把石灰石送入料仓。 石灰石粉仓:石灰石粉仓根据确认的标准进行设计,出料口设计有防堵的措施;顶部有密封的人孔门,该门设计成能用铰链和把手迅速打开,并且顶部有紧急排气阀门; :其 能安全连续运行。 在烟气脱硫装置的进、出口烟道上设置密封挡板门用于锅炉运行期间脱硫装置的隔断和维护,旁路挡板门具有快速开启的功能,全开到全关的开启时间≤25s。系统设计合理布置烟道和挡板门,考虑锅炉低负荷运行的工况,并确保净烟气不倒灌。 压力表、温度计等用于运行和观察的仪表,安装在烟道上。在烟气系统中,设有人

孔和卸灰门。所有的烟气挡板门易于操作,在最大压差的作用下具有100%的严密性。我方提供所有烟道、挡板、FGD风机和膨胀节等的保温和保护层的设计。 (1)烟道及其附件 用碳 筋统一间隔排列。加强筋使用统一的规格尺寸或尽量减少加强筋的规格尺寸,以便使敷设在加强筋上的保温层易于安装,并且增加外层美观,加强筋的布置要防止积水。 烟气系统的设计保证灰尘在烟道的沉积不会对运行产生影响,在烟道必要的地方(低位)设置清除粉尘的装置。另外,对于烟道中粉尘的聚集,考虑附加的积灰荷重。 所有烟道在适当位置配有足够数量和大小的人孔门和清灰孔,以便于烟道(包括膨

胀节和挡板门)的维修和检查以及清除积灰。另外,人孔门与烟道壁分开保温,以便于开启。 烟道的设计尽量减小烟道系统的压降,其布置、形状和内部件(如导流板和转弯处 每个挡板的操作灵活方便和可靠。驱动挡板的执行机构可进行就地配电箱(控制箱)操作和脱硫自控系统远方操作,挡板位置和开、关状态反馈进入脱硫自控系统系统。 执行器配备两端的位置限位开关,两个方向的转动开关,事故手轮和维修用的机械联锁。 所有挡板/执行器的全开全关位配有四开四闭行程开关,接点容量至少为

烟气脱硫毕业设计

毕业设计 设计题目:氨法烟气脱硫系别: 生物化学工程系专业:应用化工技术班级: 2009级2班 姓名:张仕勇指导老师:王艳领 2012年6月8日

目录 目录 (2) 1.绪论 (4) 1.1S02的危害 (4) 2.国内外氨法烟气脱硫工艺生产现状 (5) 2.1国外氨法烟气脱硫工艺生产现状 (5) 2.2国内氨法脱硫工艺生产现状【3】 (5) 2.2.1石灰石——石膏湿法占主导地位 (6) 2.2.2氨法脱硫——国内脱硫市场的黑马 (6) 3.车间布置平面图及工艺流程图 (7) 3.1车间布局平面图(见附图一) (7) 3.2工艺流程图简图(见附图二) (7) 3.2.1工艺原理 (7) 3.2.2工艺说明 (8) 4.生产设备 (8) 4.1脱硫系统 (8) 4.2硫胺后处理系统 (9) 5生产运行 (9) 5.1开车准备 (9) 5.1.1开车前对设备及系统检查 (9) 5.2开车 (9) 5.2.1压缩空气系统启动 (10) 5.2.2工艺水(生产水)系统启动 (10) 5.2.3脱硫塔注液 (10) 5.2.4氨水自备系统启动 (10) 5.2.5扰动泵启动 (11) 5.2.6循环泵启动 (11) 5.2.6.1循环泵启动条件 (11) 5.2.6.2.吸收塔循环泵的顺控启动 (11) 5.2.7除雾器冲洗系统启动 (11) 5.2.7.1 除雾器冲洗系统启动条件 (11) 5.2.7.2除雾器冲洗系统顺控启动 (11) 5.2.8氧化风机启动 (12) 5.2.8.1氧化风机的启动条件 (12) 5.2.8.2氧化风机的启动 (12) 5.2.9烟气系统启动 (12) 5.2.10硫铵回收系统启动 (13) 5.2.10.1引风机的启动 (13) 5.2.10.2振动硫化床干燥机的启动 (13) 5.2.10.3螺旋输送机启动 (13) 5.2.10.4离心机启动 (13) 2

烟气脱硫设计计算

烟气脱硫设计计算 1?130t/h循环流化床锅炉烟气脱硫方案 主要参数:燃煤含S量1.5% 工况满负荷烟气量285000m3/h 引风机量1台,压力满足FGD系统需求 要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程) 出口SO2含量?200mg/Nm3 第一章方案选择 1、氧化镁法脱硫法的原理 锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应, 氧化镁法脱硫法 脱去烟气中的硫份。吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。净烟气经过除雾器降低烟气中的水分后排入烟囱。粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。 吸收过程 吸收过程发生的主要反应如下: Mg(OH)2 + SO2 → MgSO3 + H2O MgSO3 + SO2 + H2O → Mg(HS O3)2 Mg(HSO3)2 + Mg(OH)2 → 2MgSO3 + 2H2O 吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程 由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3氧化成MgSO4。这个阶段化学反应如下: MgSO3 + 1/2O2 → MgSO4 Mg(HSO3)2 + 1/2O2 → MgSO4 + H2SO3 H2SO3 + Mg(OH)2 → MgSO3 + 2H2O MgSO3 + 1/2O2 → MgSO4 循环过程 是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。塔底吸收液pH由自动喷注的20 %氢氧化镁浆液调整,而且与酸碱计连锁控制。当塔底浆液pH低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀,至pH达到设定值时停止补充氢氧化镁浆液。20 %氢氧化镁溶液由氧化镁粉加热水熟化产生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底部产生沉淀。 镁法脱硫优点 技术成熟 氧化镁脱硫技术是一种成熟度仅次于钙法的脱硫工艺,氧化镁脱硫工艺在世界各地都有非常多的应用业绩,其中在日本已经应用了100多个项目,台湾的电站95%是用氧化镁法,另外在美国、德国等地都已经应用,并且目前在我国部分地区已经有了应用的业绩。 原料来源充足 在我国氧化镁的储量十分可观,目前已探明的氧化镁储藏量约为160亿吨,占全世界的80%左右。其资源主要分布在辽宁、山东、四川、河北等省,其中辽宁占总量的84.7%,其次是山东莱州,占总量的10%,其它主要是在河北邢台大河,四川干洛岩岱、汉源,甘肃肃北、别盖等地。因此氧化镁完全能够作为脱硫剂应用于电厂的脱硫系统中去。 脱硫效率高

锅炉烟气超低排放土建专项方案

XX锅炉烟气超低排放工程土建施工方案 XX有限公司 2017年8月

1.工程概况 1.1工程规模 本工程对XX公司发电厂XX T/h循环流化床锅炉烟气脱硫、脱硝和除尘设施进行超低排放改造。 1.2工程概况 1.2.1 公司简介 1.2.2工程名称:XX循环流化床锅炉烟气超低排放改造工程EPC总承包工程 1.2.4工程地点: 1.2.5工程范围:XX循环流化床锅炉烟气超低排放改造工程EPC总承包。包括项目设计、工程施工及设备采购等项目全过程管理和组织实施(EPC工程总承包)即为交钥匙工程。 1.2.6工程进度及工期要求:开工日期以实际发包人批准的开工报告为准,工程期限115天。 1.2.7质量标准及要求: 本技改工程必须达到国家标准规范及工程设计文件要求,承建方提供的设备、建筑工程、设备及系统的安装工程以及整个工程的检验、试验、调试、验收等必须符合国家最新执行的工程建设竣工验收的相关规范要求,整体工程一次性验收合格,整体工程性能指标达到设计水平要求,安全高效运行。 1.3主要实物工 吸收塔基础、浆液箱基础、烟道、设备支架、新建循环泵房、综合管架、地坑、地沟、改造配电间、小型设备基础、地面硬化等。 2.编制依据 《中华人民共和国建筑法》 《建筑工程质量管理条例》 国家、行业及地方颁布的现行建筑设计和建筑施工的各类规程、规范及验收标准 《混凝土结构工程施工质量验收规范》(GB50204-2015)

《工程测量规范及条文说明》(GB50026-2007) 《钢筋焊接接头试验方法标准》(JGJ/T27-2014) 《钢筋焊接及验收规程》(JGJ18-2012) 《砌体工程施工质量与验收规范》(GB50203--2011) 《给水排水管道工程施工及验收规范》(GB50268-2008) 《建筑工程施工质量验收统一标准》(GB50300-2013) 《建筑电气工程施工质量验收规范》(GB50303-2011) 3.工程特点 3.1 工程特点 山西汾西矿业(集团)有限责任公司发电厂2*220T/h循环流化床锅炉烟气超低排放改造工程土建工程具有现浇混凝土量大、建筑物及构筑物多、工艺管线复杂等特点外,并由于工艺设备对土建的要求很高,结构施工不仅要满足国家规范标准的要求,更要满足工艺、设备、电气、自控仪表等提出的“设备对土建要求”。 3.2 工程难点 3.2.1 结构现浇混凝土数量大 土建施工的重点就是混凝土结构的施工,大体量的混凝土的水平运输是保证混凝土施工质量的重点。 3.2.2 变形缝 变形缝处的施工处理是抗渗混凝土施工的薄弱环节,该处模板的支设、止水带的埋置、混凝土的浇捣,变形缝密封油膏的施工、加强带混凝土的浇筑顺序安排等技术环节的处理质量直接影响池体的防水抗渗能力及外观质量。 3.2.3 土建施工与工艺设备安装的配合 由于本工程的土建与工艺设备安装之间的配合非常关键。需对两者的施工内容、施工工艺要求等要有深入的了解。特别是,土建施工对工艺设备安装的基本程序、工艺设备安装对土建施工的要求必须熟知。在土建施工阶段,工艺设备人员提前介入,对土建施工的预留、预埋进行监督检查;在工艺设备安装阶段,土建施工为工艺设备安装提供必要的技术支持与物资帮助。 3.2.4 施工交叉作业多 工程中主要构筑物分别具有面积大、结构复杂、施工层次多的特点,同时管

我公司75t锅炉烟气脱硫设计方案

75t/h燃煤锅炉烟气脫硫技术方案 第一部分设计参数及要求 1.设计基本参数(由买方单位提供) 锅炉型号:CG-65/3.82-M12 锅炉蒸发量:65t/h. 台 锅炉台数:2台 燃煤消耗量:12t/h. 台 热态烟气量:160000m3/h. 台 排烟温度:130℃ 燃煤含硫:1.5% 燃煤灰分:26% 烟尘初始浓度:57000mg/m3 现有除尘器:三级静电除尘器 除尘效率:95% 引风机型号:YKK4502-6 流量:197000 m3/h 全压:3776Pa 2.设计要求 SO2排放浓度:≤200mg/N m3 烟尘浓度:≤80mg/N m3 系统长期稳定运行,操作维护方便。

3.脱硫工艺 采用双碱法旋流板塔脱硫除尘工艺。 第二部份 设计方案 一、设计原则 二、设计工艺 三、吸收及再生液流程说明 四、设计系统液气比及钙硫比和PH值 五、设计技术保证 一、设计原则 1.本项目工程我公司的原则是:为采购方着想,提供的设备要高 效,使用方便耐用;在满足采购方提出的排放要求的前提下, 投资及运行费用尽可能的低,经济效益尽可能的高。 2.所选择的工艺成熟可靠,不能产生二次污染。 3.原有引风机、土建烟道、烟囱不作改动,全部利用。 二、设计工艺 1.本项目采购方指定要求采用双碱法旋流板塔脱硫工艺。 2.双碱法: 双碱法是同时利用钠碱NaOH与石灰乳Ca(OH)2的方法,是

利用Na(OH)在脱硫塔内与溶于水的SO2+ H2O+O2→SO42-(硫酸根)反应,生成Na(SO)4 ,硫酸钠以溶液状排出脱硫塔外后,再在反应池内与Ca(OH)2反应,即NaSO4+Ca(OH)2+H2O→CaSO4↓+ NaOH。这样硫酸钙被沉淀,SO2被除去,NaOH再生,重复使用,消耗的是石灰。运行费用同样较低,设备不易阻塞,有利于提高脱硫效率,是目前中小型企业,采用的较经济、较先进的工艺。故此,本方案也选用该脱硫工艺。 吸收反应: 2NaOH + SO2→Na2SO3 + H2O Na2CO3 + SO2→Na2SO3 + CO2 Na2SO3 + SO2 + H2O →2NaHSO3 该过程中由于是用钠碱作为吸收液,因此系统不会生成沉淀性结垢。此 过程的主要副反应为氧化反应,生成Na2SO4。 2Na2SO3 + O2→2Na2SO4 再生反应: 用石灰料浆对吸收液进行再生 CaO + H2O →Ca(OH)2 2NaHSO3+ Ca(OH)2→Na2SO3+ CaSO3?1/2H2O↓+ 3/ H2O 2 Na2SO3 + Ca(OH)2 + 1/2H2O →NaOH + CaSO3?1/2H2O↓ 再生后所得的NaOH溶液送回吸收液系统使用,所得的半水

燃煤锅炉烟气超低排放技术与环境效益分析

燃煤锅炉烟气超低排放技术与环境效益分析 发表时间:2019-05-24T11:02:44.093Z 来源:《电力设备》2018年第32期作者:郭胜鹏[导读] 摘要:随着经济的发展,人们生活水平的提高,人们逐渐意识到可持续发展的重要。 (新乡化纤股份有限公司河南省新乡市 453006) 摘要:随着经济的发展,人们生活水平的提高,人们逐渐意识到可持续发展的重要。国家鼓励燃煤单位采用先进的除尘、脱硫、脱硝、脱汞等大气污染物协同控制的技术和装置,减少大气污染物的排放。为响应国家法规,保护和改善环境,防治大气污染,实现燃煤烟气污染物的超低排放已成为各燃煤电站企业的必经之路。本文就燃煤锅炉烟气超低排放技术与环境效益展开探讨。 关键词:燃煤锅炉烟气;超低排放;技术经济;环境效益目前的脱硝技术中,SNCR是一种应用广泛且经济有效的脱硝方法。然而其受到锅炉类型、炉膛温度等条件的限制,仅依赖SNCR技术很难实现NOx的超低排放。活性分子(O3)与SNCR不同,是通过对NO、重金属等污染物的氧化进行烟气协同处理的工艺。该工艺与锅炉类型无关,处理对象为锅炉的尾部烟气,将燃煤烟气中的NO以及重金属等氧化为高价态的NOx以及金属氧化物,再进行NOx、SO2以及重金属等污染物的协同脱除。两种方式的结合,能够很好的进行燃煤烟气污染物控制。传统的WFGD系统是目前应用最为广泛的高效脱硫技术,然而石膏雨等现象的出现成为该技术的一大弊端。湿式电除尘技术的出现能很好的解决这一现象。经各项技术的相互耦合,最终实现燃煤烟气污染物的超低排放。 1燃煤锅炉烟气超低排放技术 1.1脱硫技术 烟气脱硫技术一般按脱硫产物的干湿形态可分为湿法、半干法和干法烟气脱硫工艺,湿法脱硫技术约占85%左右,国内外大型电厂,90%以上采用石灰石-石膏法工艺,主要是其效率高,吸收剂价格便宜,但其工艺流程较长,副产品石膏利用率不高。氨法脱硫实现了真正的循环经济,硫铵化肥市场较好,在小型锅炉上占有一定的市场。湿法脱硫技术路线可以分为:单塔双循环技术、双托盘技术、U形塔(液柱+喷淋双塔)技术、双塔塔技术等不同流派。比较先进的为单塔双循环技术,对于新建项目来说选择单塔双循环技术占地小,投资省,系统阻力小。为实现超低排放需要,关键点在于提高脱硫效率,降低氨逃逸、石膏雨(硫铵雨)、酸雾等。 1.2脱硝改造 SNCR技术是目前应用较为广泛的脱硝技术之一,主要用于循环流化床锅炉、煤粉炉等,在链条炉上的应用仍较少。首先通过运输系统将袋装尿素由外界运输到厂送至尿素站尿素存储区储存,配置成40%左右的还原剂溶液储备。SNCR系统投运时,稀释水经稀释水泵从稀释水箱输送至炉前,将还原剂与稀释水在静态混合器中混合稀释成约8%浓度(浓度可在线调节)的溶液后由SNCR喷枪喷入炉内,与烟气中的氮氧化物反应生成氮气和水。通过对不同负荷下炉膛内温度场的检测,确定喷枪布置位置,每条炉分别布置4根喷枪。考虑到层燃炉的烟气流场在SNCR喷射区域存在竖直向上流动的特点,同时尿素溶液的挥发性比氨水小,对炉膛的穿透性好,混合程度也较高,采用尿素代替氨水作为还原剂。链条炉由于自身结构的特点,随着链条履带的运转,分层载入炉膛内的煤经前拱辐射加热后预热干燥后,挥发份逐步析出燃烧释放出大量的NOx,而后焦炭经历燃烧、燃尽的过程。因此,对于链条炉炉膛内的NOx分布存在局部高,且炉膛温度分布存在偏差等问题。单独采用SNCR技术时,局部温度偏低,高温处混合时间较短等原因都会导致还原剂与NOx的反应不充分。因此,SNCR脱硝效率下降,经SNCR改造后NOx排放约在120~180mg/Nm3,不能实现超低排放要求,需要进一步进行NOx降解。采用活性分子(O3)脱硝技术能够很好的弥补SNCR脱硝效率不足的缺陷。活性分子(O3)具有强氧化性,可以将烟气中的NO氧化为更高价态的可溶性的NOx 气体,通过湿法脱硫塔的吸收降低NOx含量。O3的产生主要采用电晕放电方式将空气中的氧气激发形成。采用制氧机制氧形成90%以上浓度的氧气,再通过放电设备将浓度较高的氧气转化为O3使用。改造是在静电除尘后湿法脱硫塔前的尾部烟道上安装小型模块式反应器。再将生产出的活性分子(O3)注入该反应器中与烟气混合反应,生成的高价态氮氧化物通过湿法脱硫塔洗涤,最终实现NOx排放约10~50mg/Nm3。为实现烟气的超低排放,同时考虑系统的经济运行。指定的控制策略需要同时考虑到SNCR技术受温度场影响较大,对锅炉负荷在60%到100%时,启动SNCR+O3装置进行联合控制。当锅炉负荷低于60%时,由于SNCR技术偏离温度场较远,投加效果不明显,同时锅炉低负荷运行时由于其自身的烟气量和NOx初始排放降低,因此仅采用O3装置进行NOx排放控制。 1.3除尘技术 (1)湿式电除尘(WESP)。湿式电除尘采用液体冲刷集尘极表面进行清灰,不受粉尘比电阻影响,可有效捕集效率低的污染物,主要用于解决FGD出口复合污染物(石膏雨、酸雾、细微颗粒物、超细雾滴、汞等)排放问题,酸雾去除率可达到95%,尘可达到5mg/m3以下。中电投远达环保工程公司自主研发的远达蜂窝管式湿式电除尘技术成功应用于渭河发电公司3号300兆瓦机组工程,该除尘器入口粉尘浓度为32.3mg/Nm3,出口粉尘浓度为0.8~1.5mg/Nm3,除尘效率95%以上(2)干式除尘(DESP)。干式除尘DESP主要用于脱硫塔前端处理,主要包括静电除尘、袋式除尘和电袋复合除尘、超净电袋除尘技术。针对电除尘的增效技术包括:低低温电除尘、旋转电极式电除尘、微颗粒捕集增效、新型高压电源技术等。袋式除尘常规的排尘浓度可达到≤30mg/m3,滤袋寿命3年或以上。电袋除尘,电袋除尘是将静电和过滤两种除尘技术复合在一起的除尘器。除尘效率≥99.9%,粉尘排放≤20mg/m3。为实现超低排放采用较多为袋除尘和电袋除尘,近两年出现了低低温电除尘,这在上世纪90年代末开始在日本广泛应用,低低温静电除尘技术通过烟气冷却换热器或气气换热器使电除尘器入口烟气温度降到酸露点之下90~100,烟尘比电阻降低,能够提高除尘效率;同时烟气中SO3冷凝并粘附到粉尘表面,被协同脱除;同时降低脱硫工艺水消耗和实现余热利用。 2烟气超低排放环保一次性投资增加30% (1)新建燃煤机组,在煤质适宜情况下,同步实施超低排放,与执行特别排放限值相比,即烟尘排放浓度从20mg/m3下降至10mg/m3、二氧化硫从50mg/m3下降至35mg/m3、氮氧化物从100mg/m3下降至50mg/m3,烟气中排放的大气污染物减少30%~50%,统一减少44.1%,一次性环境改造成本与生产成本增加普遍在30%上下。假设锅炉排烟要实现5mg/m3超低排放标准,应在湿法脱硫装置增加湿式ESP,环境改造成本与生产成本增多10%以内。(2)现役燃煤电机组的改造,因不同电厂环保设施基础不同,环保改造的内容也有所不同。表1给出了3家电厂3台煤电机组的改造方案与投资比较。从表1可以看出,机组负荷越大,烟气SCR脱硝技术的燃煤炉组,千瓦/超低排改造的成本越低,效益显著。对于100万千瓦机组,需要增加的成本为0.96分/千瓦时;对于60万千瓦机组,需要增加的成本为1.43分/千瓦时;对于30万千瓦机组,需要增加的成本为1.87分/千瓦时。