原油稳定装置的风险评价

原油稳定装置的风险评价

张阳 刘扬 魏立新

(大庆石油学院石油工程学院 黑龙江大庆163318)

摘 要 运用美国道化学公司的火灾爆炸危险指数评价方法,对大庆油田天然气分公司正压原油稳定装置的火灾爆炸危险性进行了定量计算和评价,介绍了火灾爆炸指数评价法的评价程序和计算步骤,定量计算火灾爆炸可能导致的危害程度和最大可能财产损失,根据实际情况确定了单元的危险系数和安全措施补偿系数,最后得出单元危险分析的安全评价结果。

关键词 道化学法 火灾爆炸 安全评价 危险系数 安全措施补偿系数

H azard Assessment of the Crude Oil Stabilizer

ZH ANG Y ang LIU Y ang WEI li -xin

(Petroleum Engineering College ,Daqing Petroleum Institute Daqing ,H eilongjiang 163318)

Abstract Fire explosion danger index assessment method of D ow Chemical C om pany is utilized to quantitatively calculate and evaluate the fire explosion fatalness for the positive pressure crude oil stabilizer in Daqing Oil Field Natural G as Sub -com pany.The evaluation processes and calculation steps of this method are introduced.The danger level and the m ost likely possession loss resulting from the fire explosion are calculated quantitatively.According to the actual conditions ,the danger coefficient and safety com pensating coefficient of each unit are de 2fined and finally the safety evaluation result of the unit danger analysis is obtained.

K eyw ords D ow method fire explosion safety assessment danger coefficient safety com pensating coefficient

大庆油田天然气分公司正压原油稳定装置于1994年10月投产,采用精馏工艺对采油厂的来油进行稳定,以减少原油储运过程中的蒸发损耗,回收原油中的轻组分,稳定后的原油外输至采油厂。轻烃产品可管输至轻烃总库,也可装车外运,主要设备有稳定塔、加热炉、换热器、空冷器、原油泵等。运行介质主要有原油、天然气和轻烃,一旦发生泄漏将有可能引发爆炸、中毒等重大事故,使生产遭受严重破坏,人民生命财产蒙受重大损失,甚至造成严重环境污染。因此,开展原油稳定装置的安全评价工作是保证企业安全生产,保护作业人员的人身安全和健康的重要前提。

本文采用道化学公司火灾爆炸指数法对原油稳定装置进行安全评价,针对火灾爆炸危险因素确定其危险等级,提出了行之有效的安全改进措施,为提高企业的安全管理水平、科学进行安全决策提供了新的途径。

1 道式火灾爆炸指数评价流程

道化学火灾爆炸指数评价方法[1,2]主要是依据以往的事故统计资料、物质的潜在能量和采取的安全措施,根据原油稳定装置的各种设计参数,逐步推算,对原油稳定装置的实际潜在火灾爆炸危险进行评价。根据生产装置的危险性和平面布置情况,将原油稳定装置划分5个评价单元:原油缓冲单元,原油加热换热单元,原油稳定单元,三相分离单元、3000m 3油罐。

1.1 确定物质系数MF

物质系数是表示物质在燃烧或其他化学反应引起的火灾爆炸过程中释放能量大小的内在特性,是火灾爆炸危险计

算及其他危险性分析中最基本的数据。天然气和轻烃的物质系数为21,原油的物质系数为16。

1.2 确定一般工艺危险系数F 1

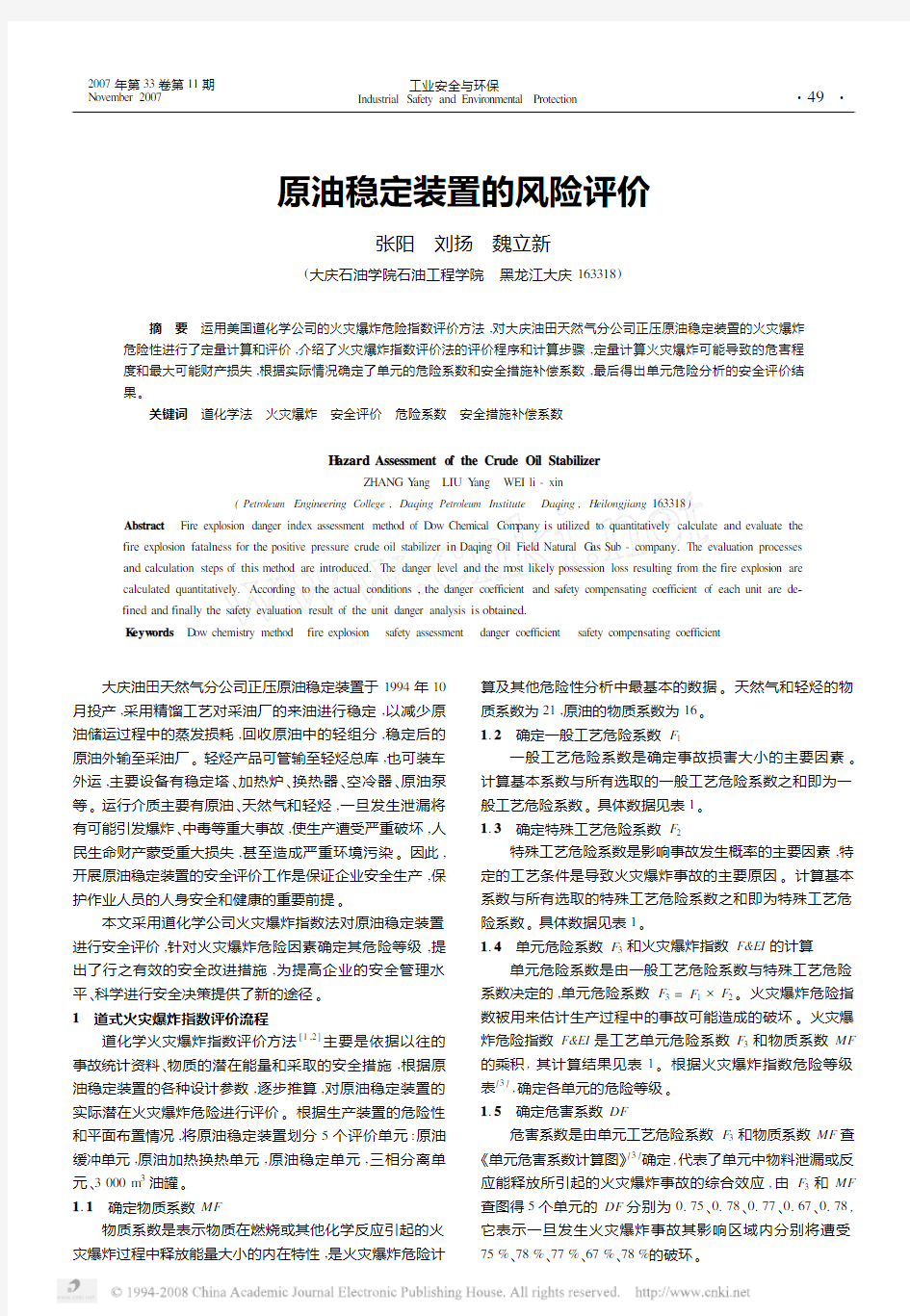

一般工艺危险系数是确定事故损害大小的主要因素。计算基本系数与所有选取的一般工艺危险系数之和即为一般工艺危险系数。具体数据见表1。

1.3 确定特殊工艺危险系数F 2

特殊工艺危险系数是影响事故发生概率的主要因素,特定的工艺条件是导致火灾爆炸事故的主要原因。计算基本系数与所有选取的特殊工艺危险系数之和即为特殊工艺危险系数。具体数据见表1。

1.4 单元危险系数F 3和火灾爆炸指数F&EI 的计算

单元危险系数是由一般工艺危险系数与特殊工艺危险系数决定的,单元危险系数F 3=F 1×F 2。火灾爆炸危险指数被用来估计生产过程中的事故可能造成的破坏。火灾爆炸危险指数F&EI 是工艺单元危险系数F 3和物质系数MF 的乘积,其计算结果见表1。根据火灾爆炸指数危险等级表[3],确定各单元的危险等级。

1.5 确定危害系数DF

危害系数是由单元工艺危险系数F 3和物质系数MF 查

《单元危害系数计算图》[3]

确定,代表了单元中物料泄漏或反

应能释放所引起的火灾爆炸事故的综合效应,由F 3和MF 查图得5个单元的DF 分别为0.75、0.78、0.77、0.67、0.78,它表示一旦发生火灾爆炸事故其影响区域内分别将遭受

75%、78%、77%、67%、78%的破环。

?

94?2007年第33卷第11期N ovember 2007 工业安全与环保

Industrial Safety and Environmental Protection

表1 火灾爆炸指数(F&EI)

单 元原油缓

冲单元

原油加热

换热单元

原油稳定

单元

三相分离

单元

3000m3

油罐

1.物质系数MF1616162116

2.一般工艺危险性危险系数范围危险系数危险系数危险系数危险系数危险系数

基本系数 1.00 1.00 1.00 1.00 1.00 1.00

A.放热化学反应0.3-1.250.000.000.000.000.00

B.吸热反应0.20-0.400.000.000.000.000.00

C.物料处理与输送0.25-1.050.250.500.000.850.85

D.密闭式或室内工艺单元0.25-0.900.450.450.450.000.45

E.通道0.20-0.350.000.000.000.000.00

F.排放和泄漏控制0.25-0.500.000.000.500.500.50

一般工艺危险系数(F1) 1.70 1.95 1.95 2.35 2.80

3.特殊工艺危险性危险系数范围危险系数危险系数危险系数危险系数危险系数

基本系数 1.00 1.00 1.00 1.00 1.00 1.00

A.毒性物质0.20-0.800.200.200.200.200.20

B.负压(<665Pa)0.500.000.000.000.000.00

C.易燃范围内及接近易燃范围的操作0.50-0.800.500.500.000.000.50

D.粉尘爆炸0.25-2.000.000.000.000.000.00

E.压力 0.180.400.160.180.18

F.低温0.20-0.300.000.000.000.000.00

G.易燃及不稳定物质的重量/t 1.66 1.50 2.000.16 2.00

H.腐蚀与磨蚀0.10-0.750.100.100.100.100.10

I.泄漏-接头和填料0.10-1.500.300.300.100.300.30

J.使用明火设备 0.00 1.000.000.000.00 K.热油热交换系统0.15-1.150.000.150.000.000.00 L.转动设备0.500.500.000.500.500.00特殊工艺危险系数(F2) 4.44 5.15 4.06 2.44 4.28工艺单元危险系数(F1×F2)=F37.558.007.92 5.738.00火灾、爆炸指数(F3×MF=F&EI)120.8128126.67120.41128火灾、爆炸危险等级Ⅲ(中等)Ⅱ(很大)Ⅲ(中等)Ⅲ(中等)Ⅱ(很大)注:无危险时系数用0.00。

1.6 确定危险区域半径R

火灾爆炸指数评价认为任意单元发生火灾爆炸时,其影响范围一般以此单元为圆心,以影响半径R为半径和高的一个圆柱区域,根据道化学法提供的公式R=0.256×F&EI,计算5个单元的暴露区域半径分别为26.38m、41.13m、32.43 m、30.83m、49.09m。

2 确定安全措施补偿系数[3]C

为了预防事故的发生,降低事故的发生概率和危害,装置设计中除了满足各种规范和标准外,还应在工艺控制、物质隔离和防火、防爆方面采取安全补偿措施,这些措施在工艺单元预评价中可以作为确定安全补偿系数C的依据,具体数据见表2。

2.1 采取安全补偿措施前后(F&EI)’及R的变化

采取补偿系数后的(F&EI)’=F&EI×C,5个单元的(F&EI)’分别为:88.55、92.29、92.85、88.26、93.82,对应的危险等级都为Ⅳ级(较轻)。采取补偿系数后暴露区域半径R= 0.256×(F&EI)’,各单元的暴露区域半径R分别为:22.67m、23.63m、23.77m、22.59m、24.02m,暴露区域面积分别为1613.57m2、1752.75m2、1774.08m2、1603.01m2、1811.34m2。这说明采取了安全措施后,该单元的火灾危险性大大降低。

2.2 计算最大可能财产损失

基本最大可能财产损失表示没有任何一种安全措施而造成的损失,实际可能财产损失表示在采取适当的安全措施后事故造成的财产损失。单元基本最大可能财产损失为暴露区域财产价值数与该单元危害系数DF的乘积:基本MPPD= 0.82×暴露区域内财产价值×DF。基本最大可能财产损失与安全措施补偿系数C的乘积是实际最大可能财产损失:实际MPPD=基本MPPD×C。

按照目前市场物价,经仔细测算并咨询资产、档案、设备、财务等相关部门,暴露区域内的5个单元的财产价值分别为93.53万元、459.75万元、202.47万元、61.2万元、95.32万元。5个单元的基本最大可能财产损失分别为57.52万元、294.06万元、127.84万元、33.62万元、60.97万元。实际MPPD分别为42.16万元、212.01万元、93.71万元、24.65万元、44.69万元。

该原油稳定装置因存物质易燃、易爆,火灾爆炸危险性

?

5

?

表2 安全措施补偿系数

单 元 原油缓

冲单元

原油加热

换热单元

原油稳定

单元

三相分离

单元

3000m3

油罐

1.工艺控制安全补偿系数补偿系数范围补偿系数补偿系数补偿系数补偿系数补偿系数

A.应急电源0.98 1.000.98 1.00 1.00 1.00

B.冷却装置0.97-0.99 1.00 1.00 1.00 1.00 1.00

C.抑爆装置0.84-0.98 1.00 1.00 1.00 1.00 1.00

D.紧急切断装置0.96-0.99 1.00 1.00 1.00 1.00 1.00

E.计算机控制0.93-0.990.970.970.970.970.97

F.惰性气体保护0.94-0.96 1.00 1.00 1.00 1.00 1.00

G.操作规程/程序0.91-0.990.920.920.920.920.92

H.化学活泼性物质检查0.91-0.98 1.00 1.00 1.00 1.00 1.00

I.其他工艺危险分析0.91-0.980.910.910.910.910.91

工艺控制安全补偿系数C1值0.8120.800.8120.8120.812

2.物质隔离安全补偿系数补偿系数范围补偿系数补偿系数补偿系数补偿系数补偿系数

A.遥控阀0.96-0.98 1.00 1.00 1.00 1.00 1.00

B.卸料/排空装置0.96-0.980.980.980.980.980.98

C.排放系统0.91-0.97 1.00 1.00 1.00 1.00 1.00

D.联锁装置0.98 1.00 1.00 1.00 1.00 1.00

物质隔离安全补偿系数C2值0.980.980.980.980.98

3.防火设施安全补偿系数补偿系数范围补偿系数补偿系数补偿系数补偿系数补偿系数

A.泄漏检测装置0.94-0.98 1.00 1.00 1.00 1.00 1.00

B.钢结构0.95-0.98 1.00 1.00 1.00 1.00 1.00

C.消防水供应系统0.94-0.970.940.940.940.940.94

D.特殊灭火系统0.91 1.00 1.00 1.00 1.00 1.00

E.洒水灭火系统0.74-0.97 1.00 1.00 1.00 1.00 1.00

F.水幕0.97-0.98 1.00 1.00 1.00 1.00 1.00

G.泡沫灭火装置0.92-0.97 1.00 1.00 1.00 1.00 1.00

H.手提式灭火器材/喷水枪0.93-0.980.980.980.980.980.98

I.电缆防护0.94-0.98 1.00 1.00 1.00 1.00 1.00

防火措施安全补偿系数C3值0.920.920.920.920.92安全措施总补偿系数C=C1×C2×C30.7330.7210.7330.7330.733补偿火灾、爆炸危险指数(F&EI),=F&EI×C88.5592.2992.8588.2693.82补偿火灾、爆炸危险等级Ⅳ(较轻)Ⅳ(较轻)Ⅳ(较轻)Ⅳ(较轻)Ⅳ(较轻)注:无安全补偿系数时,填入1.00。

指标很高,而事故后的影响区域也较大,采取各种安全措施后,各单元的火灾爆炸危险性明显降低,事故的损失也显著减少。因此,原油稳定装置在今后的生产操作运行过程中,应进行重点监控,采取一些有效的安全措施,确保生产安全。此外,还可以根据道化学评价表中的有关项目,进一步对生产单元采取一些安全措施,降低其风险。

3 结束语

道化学火灾爆炸指数评价方法具有较强的可操作性,只要有一定的生产实践经验,又较好地掌握道化学评价法的人员都能进行有效的评价。但这种方法只是从宏观上分析评价火灾爆炸危险性的程度,筛选重要的危险源,而无法从微观上具体找出发生事故的原因,在运用道化学评价法时,可以借助事故树法等评价方法来进行具体分析,获得较为准确的总体安全评价。

参考文献

[1]王广亮,等译.美国道化学公司火灾爆炸指数评价方法.第7版.

北京:中国化工安全卫生技术协会防火防爆专业委员会,1997. [2]王文和,於孝春,张国枢,等.火灾爆炸危险指数法在催化裂解装

置安全评价中的应用.炼油技术与工程,2006,36(10):54-58. [3]刘铁民,张兴凯,刘功智.安全评价方法应用指南.北京:化学工业

出版社,2005.144-166.

(收稿日期:2007-04-29)

?

1

5

?

液化石油气站危险有害因素五个分析实例

分析篇一: 1)人的不安全因素 该液化石油气储备(充装)站注重对职工开展安全操作技能、自我防护技能及其它相关安全知识的培训,配备部分劳保用品,消防器材、设施等,但由于操作人员安全操作技能及安全意识等方面有不足,易出现操作失误、协作配合不够而导致的事故。主要表现为违章作业和安全管理不善。 1违章作业方面 (1)违章指挥、违章操作或误操作; (2)不熟悉操作规程或不严格按操作规程作业; (3)各作业环节之间,如罐装和储罐之间,储罐和卸车之间,在缺乏有效联络和衔接的情况下擅自操作; (4)思想麻痹、粗心大意。 2安全管理不善方面 (5)未制定严格、完整的安全管理规章制度,或管理力度不够; (6)对储运货物的理化性质、危险特性以及储运安全知识缺乏了解; (7)对储运生产设备设施及工艺流程的安全可靠性缺乏认真的检验分析和评估; 对生产设备设施存在的质量缺陷或事故隐患,没有及时检查和治理。

液化石油气储备(充装)站的操作人员责任心不强,未严格按安全操作规程操作或上岗操作前未经过必要的培训,或没有定期复训,容易出现违章作业或违反安全操作规程,对安全知识尤其是消防知识知之甚少,不能及时发现火灾隐患和没有处理突发事故能力。 2)主要危险、有毒有害因素 液化石油气储备(充装)站在生产经营过程中,主要存在以下危险、有毒有害因素: 1火灾、爆炸危险 由于液化石油气是甲A类易然易爆物质,运行过程中若出现泄漏,积聚达到爆炸极限,遇火源极易发生火灾爆炸事故。液化石油气储存、充装的生产类别均为甲类。 液化石油气储罐及残液罐均为压力容器,在储存及充装过程中使用了一些压力管道,若控制不当,造成这些设施超压,会发生物理爆炸事故;事故后泄漏的液化石油气若遇火源,还会发生火灾爆炸事故。 在烃泵房、灌瓶间内,泄漏的液化石油气会挥发形成的可燃蒸汽,由于通风不良,容易积聚形成爆炸性混合物,遇火源就会发生火灾爆炸事故。 2窒息及中毒危害 高浓度的液化石油气可引起窒息事故,如烃泵房、灌瓶间泄漏的高浓度液化石油气可能使操作或检修人员发生窒息事故。

油品化验员工作总结

篇一:《2015年化验员工作总结三篇》 2015年化验员工作总结三篇 第一篇2015年化验员工作总结 过去的一年虽然忙碌,但是收获也是很多的。回顾这一年来的工作,在化验室领导及各位同事的支持与帮助下,我严格要求自己,按照公司的要求,很好地完成了自己的本职工作。这一年来的工作很紧张,经过这样紧张有序的煅练,我感觉自已工作技能上了一个新台阶,做每一项工作都有了明确的计划和步骤,行动有了方向,工作有了目标,心中真正有了底!基本做到了忙而不乱,紧而不散,条理清楚,事事分明,从根本上摆脱了过去只顾埋头苦干,不知总结经验的现象。现将一年来的工作情况总结如下 一、时刻加强自身学习,强化个人能力,提高业务素质。 化验室工作连接着生产与销售等环节,可靠的数据提供说话的依据。因此,做好化验室工作非常重要。我做为一名化验人员,要想干好化验室的工作,就必须要强化学习,不断提高个人技能和业务素质。在实际工作中,我以持之以恒的韧劲和精益求精的钻劲,边干边学,勤思考,多积累,收到了很好的学习效果。

一是系统学习了化验方面的专业知识,认真学习掌握化验知识和方法,努力提高自己的实际操作和理论水平。二是通过学习,掌握了各项化验的理论依据、工作原理和相关的操作流程。三是学习熟记相关的管理制度,诸如化验室检验工作的管理,质量监督工作的管理,化验室药品的管理,化验室仪器、设备的管理,化验室资料、档案的管理以及化验室环境的管理等。 二、认真态度、客观严谨。 我作为一名化验员,始终以高度的责任心,在实际工作过程中,本着客观、严谨、细致的原则,在日常的分析工作中做到实事求是、细心审核、勇于负责,严格执行化验室规章制度、仪器操作规程和相关的质量标准。对不真实、不合理的数据严格进行复查审核,确保数据正确不出问题再进行上报。 三、加强安全意识,搞好环境卫生。 由于化验室的药品较多,所以工作中安全意识尤为重要,要坚持安全不放松,认真对待每一项工作,熟记各项安全措施于是不能慌。再就是环境卫生,也很关键,我们的检测都是以干净、良好的环境卫生为前提的。各种玻璃仪器使用前后都必须洗净,使用完毕后摆放整齐,养成良好的实验素养。打开窗户使室内保持空气流通,地面及工作台无尘土、碎纸片等,每天下班前打扫一次卫生,即使将废弃物清理干净。

油气处理岗位风险评估——原稳装置稳定塔冒原油参考文本

油气处理岗位风险评估——原稳装置稳定塔冒原油 参考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

油气处理岗位风险评估——原稳装置稳定塔冒原油参考文本 使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1.风险预想:原稳装置稳定塔冒原油。 2.风险危害: (1)黑油进入三相分离器、轻烃缓冲罐、脱丁烷 塔,污染设备; (2)严重时原油进入罐区产品罐,造成产品污染。 若三相分离器出现满液位,还会造成浅冷原料气带油,污 染浅冷设备,影响正常生产。 3.原因分析: (1)大站来油含水,破坏了塔内的汽液平衡; (2)气提气量过大; (3)稳后泵突然停止运转或不上量;

(4)稳定塔出口以后的流程不通; (5)稳定塔液位控制失灵; (6)轻烃泵突然停止运转或不上量; (7)稳定塔塔顶回流过小或顶温控制调节阀失灵造成塔顶温度过高; (8)稳定塔压力突然下降。 4.预防措施: (1)密切注意大站的来油含水情况,含水高时要及时打原油内外循环; (2)注意控制好气提气量; (3)注意稳后泵和轻烃泵的运转情况,发现不上量应立即采取措施; (4)保证流程畅通,避免人为误操作; (5)注意检查塔液位、顶温、塔压等参数的自动控制是否正常;

油品检测指标说明

油品(汽油)检测相关指标介绍 1. 抗爆性指汽油在发动机中燃烧时抵抗爆震的能力,它是汽油燃烧性能的主要指标。爆震是汽油在发动机中燃烧不正常引起的。 2. 汽油抗爆性能指标汽油辛烷值指标是大家最为关注的指标,因为就是通过抗爆性指标汽油产品分为90号、93号和97号,由于标号的不同,汽油产品运行性能不同,汽油价格也随之不同。那么汽油标号的含义到底代表什么呢?汽油辛烷值可分为马达法辛烷值(MON:Motor Octane Number)和研究法辛烷值(RON:Research Octane Number)。RON 可较好地反映汽车在和缓条件及发动机低转速时汽油的抗爆性能,而MON可较好地反映出发动机高转速或重负荷下运转时汽油的抗爆性能。二者的平均值称为“抗爆指数”(AKI:Anti-Knock Index),二者的差值称为“敏感度”。欧盟的汽油标准,同时对RON和MON予以限制,美国仅限制抗爆指数(AKI),中国限制RON和AKI。RON和MON的关系应该是RON ≈MON+10 RON和AKI的关系应该是RON≈AKI+5。 3. 密度参考欧盟汽油标准EN228:2004 和北京市地方标准DB11 238—2007《车用汽油》,本标准确定汽油密度为720~775kg/m3。 4. 馏程馏程是油品从初馏点到终馏点的温度范围,可反映汽油的蒸发性。10%蒸发温度反映了汽油的启动性能和形成气阻的倾向,该温度愈低,发动机越易启动,且启动时间短,但是轻组分太多,易产生气阻;50%蒸发温度反映了汽油的平均蒸发性能,它会影响发动机启动后升温时间和加速性能,此温度愈低,发动机预热到正常工作所用的时间就愈短,变速愈容易,但50%温度太低,则燃料热值低,发动机功率小;90%蒸发温度反映了汽油中重组分含量的多少,关系到燃料是否充分蒸发燃烧的情况,90%馏出温度越高,重质组分越多,燃料燃烧不易完全;终馏点温度越高,则易稀释润滑油和增加机械磨损,由于燃烧不完全,形成汽缸上油渣沉积或堵塞油管。参考国家,地方汽油标准,本标准中规定第四,五阶段汽油的10%蒸发温度不高于70℃,50%蒸发温度不高于120℃,90%蒸发温度不高于190℃,终馏点/℃不高于205℃,残留量(体积分数)不大于2%,测定方法为GB/T 6536《石油产品蒸馏测定法》。 5. 蒸汽压蒸汽压是衡量汽油在燃料供给系统中是否易于产生气阻的指标,还可以衡量汽油的蒸汽压与汽油蒸发排放和发动机起动性能有着密切关系。根据国内油品的状况,发损耗倾向,为降低大气污染,建议参考欧盟的要求实施更严格和差异化的管理,分地区分季节制定限值。测定方法为GB/T8017《石油产品蒸汽压测定法(雷德法)》等。 6. 溶剂洗胶质溶剂洗胶质(实际胶质)是车用汽油氧化安定性指标,用来评定汽油在发动机中生成胶质的倾向,根据国内汽油质量状况和需求,参考国内相关标准及世界燃油规范的要求,测定方法为GB/T标准中规定第四,8019《燃料胶质含量的测定喷射蒸发法》。 7. 诱导期诱导期是车用汽油氧化安定性的指标,指在规定的加速氧化的条件下,油品处于稳定状态所历经的时间,以min表示。诱导期越长,氧化安定性越好。根据国内汽油质量状况和需求,参考国内相关标准的要求,测定方法为GB/T 8018《汽油氧化安定性测定法(诱导期法)》。

罐区重大危险源辨识及危险性分析

3.1 罐区重大危险源辨识 2 3.2 罐区的危险性分析 2 错误!未定义书签。 3.2.2 液化石油气球罐区的危险性分析 3 3.2.3 球罐发生火灾的事故树分析 5 3.2.4 泄漏引起的蒸汽云爆炸危害分析11 4 罐区安全措施及安全管理制度14 4.1 安全措施14 4.1.1 防超压措施14 4.1.2 防泄漏措施14 4.1.3 防火灾措施15 4.1.4 防液位过低过高措施15 4.1.5 防爆措施16 4.1.6 防雷、防静电措施16 4.2 罐区安全管理制度16 4.2.1 人员与机构配置16 4.2.2 安全管理制度16 5 罐区安全设施与自动化控制18 5.1罐区安全设施18 5.1.1 工艺设备18 5.1.2 电气设备18 5.1.3 自动化安全仪表设备19 5.1.4 安全泄压设备19 5.1.5 事故注水设备19 5.1.6 消防设备20 5.2 自动化控制设计20 5.2.1 高危储运设施辨识20 5.2.2 自动化控制要求20 5.2.3 温度、压力、液位的超限报警装置20 5.2.4 可燃和有毒气体泄漏检测报警21 5.2.5 火灾报警系统21 5.2.6 罐区自动控制系统构成21

第3章 罐区重大危险源辨识及危险性分析 3.1 罐区重大危险源辨识 根据《危险化学品重大危险源辨识》(GB18218-2009)规定:液化石油气的临界量为50t 。 F v n W f ???=ρ (3-1) 式中:F ——充装系数, V ——气瓶容积,L ; n ——罐区的球罐数, ρ——充装气体密度,kg/L ; f W ——罐区所有球罐的储存量,k g 。 经公式(3-1)计算, t W f 3132=根据《江苏省重大危险源监督管理暂行规定》规 定, 达到或高于标准所列临界值的15倍或以上; 达到或高于标准所列临界值的10倍或以上、15倍以内; 达到或高于标准所列临界值的5倍或以上、10倍以内; 达到标准所列临界值或高于其5倍以下 因此此罐区属于一级重大危险源。 3.2 罐区的危险性分析 化工生产现场包含着来自人、机和环境三方面的多种隐患,为确保安全生产,就必须分析和查找隐患,并及早消除,将事故消灭在发生之前,做到预防为主。因此,识别危险性是首要问题。(参考文献【1】) 本设计中液化石油气属于甲A 类火灾危险性液体。 (1)易燃、易爆性 液化石油气与空气棍合后,一旦遇到火源,甚至是石头与金属撞击或摩擦的静电火花,都能迅速引起燃烧。液化石油气的爆炸极限为 1.5 ~ 9.5%,爆炸范围宽

看懂油品检验报告一

柴油篇 大家都知道其中车用汽柴油地常规检测项目有:密度、馏程、铜片腐蚀、硫醇硫、蒸气压、氧化安定性、苯含量、氧含量、硫含量、水分和机械杂质、实际胶质、残炭、辛烷值、十六烷值等,还有柴油润滑性、多环芳烃检测等项目地检验.个人收集整理勿做商业用途 那么,得到一份赋含检验人员心血,标明检验项目和数据地《检验报告》,如何看懂油品质量呢?下面我们就对油品检验特别是车用汽柴油检验常用项目进行相关解答:个人收集整理勿做商业用途 油品地各项性能含义 、油品地馏程——是指以油品在规定条件下蒸馏所得到地以初馏点到终馏点表示蒸发特征地温度范围.主要用来判定油品轻、重馏分组成地多少,控制产品质量和使用性能等.个人收集整理勿做商业用途 、辛烷值——代表点燃式发动机燃料抗爆性地一个约定数值.在规定条件下地标准发动机试验中,通过和标准燃料进行比较来测定.采用和被测定燃料具有相同抗爆性地标准燃料中异辛烷地体积百分数表示.测定辛烷值地方法不同,所得值也不一样,因此,引用辛烷值时应该指明所采用地方法.个人收集整理勿做商业用途 、马达法辛烷值——以较高地混合气温度(一般加热至℃)和较高地发动机转速(一般达转分)地苛刻条件为其特征地实验标准发动机测得辛烷值.个人收集整理勿做商业用途 、研究法辛烷值——以较低地混合气温度(一般不加热)和较低地发动机转速(一般达转分)地中等苛刻条件为其特征地实验标准发动机测定地辛烷值.个人收集整理勿做商业用途 、饱和蒸气压——是用来说明油品蒸发能力地大小和油品在管道进油系统中形成气阻地可能性以及贮运时损失轻质馏分地倾向.汽油地饱和蒸气压大,蒸发性就大,形成气阻地可能性也大,在贮运中,蒸发损失也就大.个人收集整理勿做商业用途 、闪点——是指石油产品在规定条件下,加热到它地蒸汽与火焰接触发生瞬间闪火时地最低温度.油品越轻,闪点越低.油品地危险等级是根据闪点来划分地.从闪点可判断油品组成地轻重,鉴定油品发生火灾地危险性.用闭口闪点测定器测定地闪点称闭口闪点,一般用以测定轻质油品.闪点越高越安全.个人收集整理勿做商业用途 、博士试验——在升华硫存在下,用亚铅酸钠和轻质石油产品作用,以检查油中硫醇或硫化氢地试验. 、闭口闪点——用规定地闭口闪点测定器所测得地闪点,以℃表示. 、开口闪点——用规定地开口闪点测定器所测得地闪点,以℃表示. 、燃点——规定地条件下,当火焰靠近油品表面地油气和空气混合物时即会着火并持续燃烧到规定时间所需地低温度,以℃表示.个人收集整理勿做商业用途 、自燃点——在规定条件下,油品在没有火焰时,自发着火地温度,以℃表示. 、十六烷值——代表柴油在发动机中发火性能地一个约定量值.在规定条件下地标准发动机试验中,通过和标准燃料进行比较来测定.采用和被测定燃料具有相同发火滞后期地标准燃料中十六烷值地体积百分数表示.个人收集整理勿做商业用途 、十六烷指数——表示柴油在发动机中发火性能地一个计算值.该值从柴油地标准密度和馏出温度计算而得.一般是在没有十六烷值机或试样少到不能进行标准发动机试验时采用.个人收集整理勿做商业用途 、凝点——是指油品在规定条件下冷却至停止流动时地最高温度.凝点是用来评价油品低温性能地项目.油品中地蜡含量越多,凝点就越高.个人收集整理勿做商业用途 、倾点——是指在规定条件下,被冷却了地油样开始连续流动时地最低温度.由于倾点比凝点更能反映在低温下地流动性,今后我国将用倾点来表示其低温流动性. 不同原油,其油品地倾点与凝点差值不一样,一般倾点要比凝点高℃.个人收集整理勿做商业用途

液化石油气加气站安全检查表

附件2 液化石油气加气站安全检查表(试行)一、基本条件 项目检查内容检查记录结论 证明文件1、有工商行政管理部门核发的营业执照或企业名称预先核准通知书。 2、有经营和储存场所建筑物消防安全验收文件或其他消防方面的证件。 3、有经营储存场所、设施产权或租赁证明文件。租赁储存场所、设施且委托出租方进行管理的,有与出租方签订的安全管理协议。 4、有省级商业部门颁发的液化石油气零售经营批准证书或批准文件。 5、证明文件的名称、地址一致,符合《辽宁省危险化学品经营许可证颁发管理实施细则》(辽安监发[2006]15号)的有关要求。 二、安全管理 项目检查内容检查记录结论 安全管理职责1、主要负责人安全职责。 2、安全管理人员安全职责。 3、岗位安全职责。 安全管理制度1、安全教育培训制度。 2、安全检查和值班制度。 3、设备管理和维护制度。 4、消防安全管理制度。 5、事故管理制度。 6、安全档案管理制度。 7、重大危险源管理制度。 8、加气站进出车辆、人员管理制度。 9、液化石油气接卸管理制度。 10、储气罐区、锅炉房等重点部位管理制度。

安全操作规程1、液化石油气接卸作业操作规程。 2、加气作业操作规程。 安全管理组织1、设立安全管理机构或配备专职安全管理人员。 应急救援措施1、建立应急救援组织,制定事故应急救援预案。 2、预案编制符合《危险化学品事故应急救援预案编制导则(单位版)》(安监管危化字[2004]43号)的要求。 3、定期组织预案演练并进行记录。 从业人员资格1、主要负责人安全资格证书。 2、安全管理人员安全资格证书。 3、特种作业人员操作资格证书。 4、其他从业人员培训合格证明。 三、总图布置 项目检查内容检查记录结论 站址选择1、加气站的设置及等级划分符合GB50156表的规定。 2、一级加气站不在城市建成区内。 3、加气站的工艺设施与站外建构筑物的防火距离符合GB50156表和的规定(详见附表1)。 平面布置1、加气站的围墙设置符合下列规定: ①加气站的工艺设施与站外建、构筑物之间的距离小于或等于25m以及小于或等于GB50156表和中的防火距离的倍时,相邻一侧设置高度不低于的非燃烧实体围墙。 ②加气站的工艺设施与站外建、构筑物之间的距离大于GB50156表和中的防火距离的倍,且大于25m时,相邻一侧设置隔离墙。 ③面向进、出口道路的一侧设置非实体围墙或开敞。 2、车辆入口和出口分开设置。

油品分析实验思考题总结

实验报告思考题 一.石油产品酸值测定 1、酸值测定的实际意义有哪些? 答:①根据酸度酸值含量大小,可判断石油产品中酸性物质的含量。一般说来,石油产品酸度或酸值越高,其中所含酸性物质越多。反之,酸度或酸值越小,酸性物质含量少。 ②酸度或酸值可大概地判断石油产品对金属的腐蚀性能。石油产品中的有机酸含量少,在无水分和温度低时,对金属不会有腐蚀作用.但其含量多及有水存在时,就能腐蚀金属。有机酸分子越小,腐蚀性越强。 ③判断石油产品的使用性能。柴油的酸度对柴油机的工作状况有较大影响,酸度大的柴油会使发动机积炭增加,造成活塞磨损和喷嘴结焦。如果酸度过高,可能是酚类或硫醇含量过高,这不仅会影响石油产品的颜色安定性,而且燃烧后生成的有害气体会腐蚀机件和污染环境。 ④根据酸值大小可判断使用中润滑油的变质程度。润滑油在使用一段时间后,由于氧化逐渐变质,表现为酸值增大,当酸值超过一定限度,就应更换新油。 2、酸值测定为什么要配制浓度为0.05mol/L氢氧化钾乙醇溶液? 答: 3、酸值测定为什么要选择95%乙醇作为抽提液? 答:1.因为油品中某些有机酸在水中的溶解度很小,而乙醇是大部分有机酸的良好溶剂。 2.乙醇属于两性溶剂,酚酞等指示剂在乙醇中的变色范围与在水溶液中相差不远。 3.不溶于水的高级脂肪酸等,用乙醇作为溶剂,终点比水溶液敏锐清晰, 部分原因是由于弱酸盐的醇解比水解慢多了。 4.在水溶液中起干扰的某些化合物如水解的酯等,在乙醇中可降低或避免它们的干扰。 5.采用95%乙醇,其中含有5%的水,有助于矿物酸的溶解。 4、酸值(度)测定时为什么规定两次煮沸5分钟的条件? 答:为了驱除二氧化碳对测酸值的影响,如不煮沸除去二氧化碳,会使酸值测定的结果偏高,如冷却后滴定,会使测定结果偏低。 5、酸值(度)测定时为什么规定滴定时间不超过3min? 答:BTB指示剂在碱性溶液中为蓝色,因试油带色的影响,其终点颜色为蓝绿色。在每次滴定时,从停止回流至滴定完毕所用的时间不得超过3min。 二.石油产品闪点(开口)及燃点测定

石油行业安全风险评估及对策

石油行业安全风险评估及对策 [摘要]文章以石油地震勘探安全评估及对策为中心话题,主要探讨分析了石油地震勘探安全风险、安全评估指标、安全评估结果,并就评价结果提出了结论。最后,文章还从火灾爆炸等六个方面,就石油地震勘探安全提出了相应的对策。希望通过这样的探讨分析能够引起人们对这一问题的进一步关注,能够对石油地震勘探安全评估实践发挥指导作用。 【关键字】石油地震勘探;安全评估;评估指标;评估结果;安全防范对策 1、引言 石油地震勘探是一项十分巨大和复杂的工程,涉及到地震勘探、钻井、试油、油气加工、存储、处理等多个方面。事实上,在石油地震勘探的每个环节,都包含着不同种类的风险。因此,为了保证石油地震勘探的安全,避免发生不必要的损失,对石油地震勘探风险进行评估,并就所面临的风险提出相应的对策无疑具有重要的现实意义。 2、石油行业安全风险分析 石油地震勘探是一项高风险的工程,由于多种因素的影响,其安全风险几乎贯穿于每个环节,总的来说,体现在以下几个方面。 2.1火灾爆炸。原油属于甲B类火灾危险性物质,如果发生泄漏,遇到点火源就有可能引发火灾。此外,在原油的组成中,有少量的硫、钙、盐,这些物质具有很强的腐蚀性,会对储油罐、管线、阀门等造成腐蚀。轻者会发生泄漏,重者有可能引发火灾,发生爆炸。在实践中,人为破坏也会导致原油泄漏,发生爆炸,产生较为严重的后果。 2.2机械伤害。在原油输送的过程中,采用的是机械传动设备,而这些机械设备往往存在缺陷,从而带来了很大的风险。比如,泵、压缩机的安全防护措施不到位,存在着缺陷与不足,或者是操作人员在进行检修、操作的过程中,由于检修、操作不当,而导致机械发生伤害。 2.3触电伤害。在原油集输的过程中,电气设备布满各个环节。在实践中,如果电气设备安装不合理、使用不当、维修不及时,就有可能引发漏电事故,从而危及相关人员的人身安全。触电是最常见的事故,其诱发的最主要原因是操作不当,如果事故发生,轻者导致人员重伤,重者有可能导致人员死亡。因此,必须采取措施加强对线路的安全管理,规范人员的操作,防止触电事故的发生。 2.4中毒窒息。中毒窒息主要是指原油中的硫等化学物质,释放出有毒有害气体,进罐检修的时候没有进行彻底的清除,或是通风不良,作业人员没有佩戴防毒面具等等,引发中毒、窒息事故。 2.5高空坠落。原油库内储罐的高度都比较高,而进行巡视、检查、作业的时候,往往需要上至灌顶。在作业的时候,由于安全措施不到位,比如没有系安全带、没有抓固打稳、夜间作业没有照明等,都容易诱发高空坠落事故。 2.6其他伤害。除上述安全风险之外,还有其它方面的风险,比如设备存在缺陷,作业人员操作不当、工具存在缺陷等等,从而引发作业人员摔伤、割伤、刺伤等情况。 3、石油行业安全评估 为了对石油地震勘探安全风险进行评估,我们以胜利油田坨三联合站为例,运用定量的评价方法,对石油地震勘探中的安全风险进行评估。

生产设备风险评估报告记录

生产设备风险评估报告记录

————————————————————————————————作者:————————————————————————————————日期: 2

F-QA-0038-00 质量风险评估报告表 编号:FX- 2013016 一、风险评估 1、风险项目名称(确定问题,并分析发生后的危害及目前的控制方式) 生产设备风险评估 公司生产设备的风险主要是生产设备的运行和性能现状不符合要求而影响产品质量。 公司生产设备主要包括前处理车间的粉碎、混合、干燥等设备,提取车间的提取、浓缩设备,口服固体制剂车间的粉碎、混合、制粒、干燥、分装等设备,口服液体车间的灌装设备,外用洗剂车间的粉碎、混合、制粒、干燥设备和灌装设备。根据公司产品特性,生产设备的风险主要存在于,用于产品生产工艺过程中的主要设备运行状况不良及性能降低等方面。 附件:有□无□ 2、风险评估小组 组长:@@ 成员:@@@@ 3、风险识别(应用适当的风险管理工具如流程图、鱼骨图、控制图等)

产品质量可 安装人员操作 培训不到人员监督管 电源连接接地保护未维护不 控制系统传动部件辅助设施运 设备辅助管道 管理不 技术资料设备性能偏差设备未进行定

4、风险分析及评估(应用定性或定量的方式,描述危害发生的可能性、严重性及可预知性,并确定风险等级) 序号风险点 风险分析风险评估 风险 等级 风险接受可能的后果可能的原因严重性S 可能性P 可检测性D 风险指数 PRN 是否 1 电源连接错误损坏设备未按图纸连接 5 1 1 5 低√ 2 接地保护失效危害人员安全未按标准连接或保护失效 5 3 3 45 高√ 3 技术资料不完整使用或维修缺少指导性管理不到位 1 1 1 1 低√ 4 设备辅助管道连接不合理影响设备性能未按标准连接 3 1 1 3 低√ 5 控制系统失效造成物料或产品损失未按标准维护设备 3 3 1 9 低√ 6 传动部件工作不正常设备故障率提高未按标准维护设备 3 3 3 2 7 中√ 7 辅助设施运行不正常中间产品、产品的不合 格率提高 未按标准进行维护 3 3 1 9 低√ 8 设备性能偏差超出设计范围中间产品、产品的不合 格率提高 设备未定期进行性能验证 3 3 3 27 中√ 9 设备操作人员不按标准操作降低产品合格率培训不到位 5 1 1 5 低√ 10 设备操作人员不按标准操作降低产品合格率人员监督管理不到位 5 1 1 5 低√ 5、风险控制实施的标准 对各个风险点进行评价,对评价出风险等级为中、高的风险点,应采取一定的措施进行风险控制,降低风险等级,风险等级为低的风险点,做为可接受风险。应符合GMP规范和产品质量标准要求

油罐的安全分析

危险有害因素分析过程 一、物料危险有害因素分析 本罐区生产过程中的主要危险物料有:柴油、汽油、航煤油、溶剂油、蜡油、渣油、苯、甲苯、二甲苯、异丙醇、异丙醚和硫化氢等。油品车间物料的危险特性简述如下: (1)易燃、易爆性 装置中存在的危险物料都具有易燃、易爆性,例如:柴油、汽油、航煤油、溶剂油等。 (2)毒性 油品车间存在大量的柴油、汽油等烃类物质,具有低毒性,主要有麻醉和刺激作用,对呼吸道粘膜和皮肤产生刺激。对人体的危害作用相对较小。同时还有苯、甲苯、二甲苯、异丙醇、异丙醚、硫化氢等毒性物质,因此该车间潜在的毒性危害因素很多。 (3)易流动性 液态烃类具有流动性,是它们易发生泄漏的原因。在储存和输送过程中,一旦发生罐体破损、管路破裂或闸阀关闭不严,或输入量超过罐体容积等情况,都容易造成跑、冒、滴、漏。泄漏不但会造成经济损失,导致环境污染,而且易于发生燃烧爆炸事故。 (4)自燃危险性 装置中有的物质自然点很低,低于周围空气温度,特别是苯、异丙醇、异丙醚,当物料发生泄漏时,遇空气会发生自燃,容易引起火灾。

(5)腐蚀性 油品中含有少量水分和微量腐蚀性物质,如含硫物质(硫化氢、二硫化物等),水分以及腐蚀性物质的存在,给金属的电化学腐蚀创造了条件。储罐和管路受物料中水分、腐蚀性物质的作用,发生电化学腐蚀,往往会造成不易发觉的罐壁或管壁变薄,甚至穿孔和泄漏。 (6)易带静电性 烃类导电性较差,在流动、过滤、混合、喷雾、喷射、冲洗、加注、晃动等过程中会产生静电荷。若静电荷的产生速度高于静电荷的泄漏速度,则会造成静电荷的积聚。当积聚的静电荷,其放电的能量大于可燃混合物的最小引燃能,并且在放电间隙中蒸气和空气混合物处于爆炸极限范围时,将引发爆炸事故。 二、设备及工艺过程火灾爆炸危险因素分析 (一)火灾爆炸事故 由于罐区储存大量可燃介质,因此罐区发生火灾时一般火势猛烈,火焰温度高,辐射热强,油料易沸溢,燃烧和爆炸往往交替进行,储罐遭到破坏或变形,油品可能外溢漫流扩散燃烧。 1)罐区火灾、爆炸的特点 (1)未排净可燃气体的空罐在遇明火或高热时油罐内油气发生爆炸,把罐顶或整个油罐破坏。这种情况一般只发生爆炸,通常发生在油罐清洗、通风和动火补焊过程。 (2)一个油罐着火后引起周围多个油罐的连锁爆炸、燃烧。由于油品

设备设施风险清单评价记录.doc

附录D (资料性附录) 设备设施风险清单评价记录 表D.7物料提升机安全检查表分析(SCL) +评价记录((记录受控号)风险点:岗位:设备设施: 分析人:日期:审核人:日期:审定人: 风险 现有控制措施设备检查项不符合标准 序号点序标准工程技术措培训教育措个体防护措设施目情况及后果管理措施 号施施施 设置高度不 对防护围栏 防护围栏的小于 1.8m的 防护围进行检查, 1 设置符合规起重伤害防护围栏, 栏不符合要求 范要求。立面采用网 立即整改。 板结构。 进料口防护设置进料口检查进料口防护棚是否 进料口棚的设置符防护棚,符 2 物体打击符合要求, 防护棚合规范要求合防坠落半 不符合要求 。径要求。 立即整改。 按要求设置按方案搭设 停层平台两停层平台两停层平台防侧设置不小护栏杆、挡 侧设置防护 于1.2m高的脚板,相关3 栏杆、挡脚高处坠落 防护栏杆,人员进行验 板,符合规 挡脚板高度收,验收不 范要求。 不小于合格不得使 停层平 180mm。用。 台 在停层平台 处满铺设按规范要求 停层平台脚5cm厚的木铺设脚手4 手板铺设严高处坠落板,其板的板,组织相 密、牢固。两端均应固关人员进行 定于支承杆验收。 件上。 平台门向平 台内侧开 启,并且处 对平台门的 平台门安装于常闭状 安装进行检 符合规范要态,平台门 5 平台门高处坠落查,不符合 求、定型化高度不小于 要求立即整 。 1.8m,采用 改。 网面结构的 定型化防护 门。

吊笼两侧全 按方案设置 高度封闭, 吊笼门,组 吊笼内净高 吊笼门符合织人员验6 吊笼门起重伤害不低于 2m, 规范要求。收,不符合 吊笼门开启 要求立即整 高度不得低 改。 于1.8m。 1、附墙架 材质与架体 相一致; 2、安装高 度超过 30m 1、材料进 附墙架结构的物料提升场前自检;机必须使用2、对附墙 、材质、间 7 起重伤害附墙架,附架间距检 距符合规范 墙间距小于查,不符合 要求。 使用说明书要求立即整 附墙 规定值;改。 3、自由端 高度小于使 用说明规定 值。 附墙架应与按方案设置 建筑结构连附墙架的连8 接,附墙架起重伤害接点,不符 不得与脚手合要立即整 架连接。改。 缆风绳每一对缆风绳的 缆风绳设置设置数量、 组4根与导 数量、位置位置进行检9 起重伤害轨架的连接 应符合规范查,不符合 点应在同一 。要求立即整 水平高度。 改。 安装完毕后 组织相关人 缆风绳使用员进行验收10 钢丝绳与地起重伤害、第三方检 锚连接。测,不符合 要求不得使 用。 缆风绳钢丝绳直径 钢丝绳直径不小于 安装前自 不小于8mm,安全 检,安装后 8mm,角度系数不应小 11 起重伤害组织验收, 符合 45°~于3.5 ,与 不符合要求 60°要求水平夹角应 立即整改。 。在45°~ 60 °之间。 安装高度按照方案进行施工,安 30m的物料 装单位自12 提升机不得起重伤害 检,不符合 使用缆风绳 。要求不得使 用。学习《龙门架及井架物料提升机安全技术规范》J GJ88。 学习《龙门架及井架物料提升机安全技术规范》J GJ88。

油品车间风险评估报告

XX石化公司炼油业务 风险评估报告 单位:油品车间 编制: 审核: 2009年12月1日—2009年12月4日

目录 (二)生产设备和设施的危险性 (17) (三)油品车间危险物质的重大危险源辨识 一.油品车间业务情况 1.1 油品车间简介 油品车间担负着XX石化公司与XX管输末站原油的接收,汽车、火车原油的卸车,原油加温、脱水、储存和付装置任务;收付、储存和输转各种原料油、半成品汽油、柴油,按要求对半成品汽油、柴油进行加剂调和,并负责成品汽油(90#、93#、97#)、柴油(0#、-10#、-20#)、石脑油、4#燃料油、油浆、液化气、丙烷等十几种油气产品的储存和发售工作,负责XX石化公司炼油业务部各类油品的计量交接工作。 油品车间共分三大生产区域,11个岗位:即油罐区、液化气及瓦斯系统、装卸油台区。油罐区由原油罐区、重油罐区、成品罐区、中间罐区、二成品罐区5个岗位组成;液化气系统包括液化气罐区和装瓶站2个岗位,瓦斯系统包括气柜和火炬2个岗位;装卸油台区包括汽槽、原卸、柴油台和轻油台4个岗位。 1.2车间的基本情况见表1.2-1。 表1.2-1 车间基本情况表

投产以来的工艺技改技措情况见表1.2-2。 表1.2-2 工艺技改技措表 1. 3工艺流程简介 1)原油流程 从XX站管输来的原油经XX末站进入原油罐区;汽车原油在原卸经1#、2#、3#下卸地槽卸入高位罐区,再转入原油罐区;火车原油经原卸厂3、厂4两道栈台38个下卸鹤位卸入原油罐区G-1、G-2零位罐,再转入原油罐区。原油在原油储罐内沉降、加温、脱水,含水合格后经原油泵房由付装置原油泵输送给常压装置。 2)汽油流程 常压、重整、催化装置生产的半成品汽油经相应汽油输油线进入成

原油储罐动火作业危险性分析及防范措施

编号:SM-ZD-81332 原油储罐动火作业危险性分析及防范措施 Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改

原油储罐动火作业危险性分析及防 范措施 简介:该方案资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 0前言 原油具有易燃、易爆、易蒸发、易产生静电、受热易膨胀、易流动扩散、能在水上漂浮等特点,火灾爆炸危险性较大。在油田开采企业,受限于集输生产工艺要求,基本上都建设有万方以上的原油储罐。当原油储罐内部构件出现泄漏或进行技术改造时,就需要对原油储罐进行焊接、喷砂等动火作业。泄漏位置、喷砂除锈部位或技术改造内容的差异,造成原油储罐动火作业项目繁杂、工序交叉、上下平行作业多。加之工期短、任务集中、临时追加项目多,因此动火作业危险系数较大。如果对风险认识不清,安全措施不当,随时可能发生燃烧爆炸或人身伤害事故。 1 原油储罐动火作业危险性分析 1.1 着火爆炸

油品检验报告

Oil Analysis Repoty Summit Industrial Products, Inc. Oil Analysis Lab 1-800-749-5823 Summit Industrial Products Unit No: WP10511Tim Taylor End User: N / A 9010 CR2120 Location: Tyler , Tx 75707 Component: (903) 534-8021 Make Model: (903) 581-4376 Oil Type: SUMMIT PS-150 Maintenance Recommendations for Lab No. PS-150 Received on 16 // SAMPLE IS 38% DIESTER AND HYDROCARBON BASED PRODUCT. GROUP Ⅱ OR Ⅲ. RPVOT = 1773 MINUTES AVG ELEMENTAL CONCENTRATIONS IN PARTS PER MILLION (PPM) BY WEIGHT LABNO. Ag AI B Ba Ca Cd Cr Cu Fe Mg Mn Mo Na Ni P Pb Sb Si Sn Ti V Zn PS-150 3 274 SAMPLE INFORMA TION PHYSICAL TEST RESULTS LAB NO. MI/HR UNIT MI/HR OIL KV100 KV40 TAN H20% PS-150 N/ A N / A 6.68 45.8 0.28 ﹤0.1 Ag = Silver Ai = Aluminum B = Boron KV40 = cST Ba = Barium Ca = Calcium Cd = Cadmium KV100 = cST Cr = Chromium Cu = Copper Fe = Iron TAN = Total Acid Number Mg = Magnesuim Mn = Manganese Mo = Molybdenum N / G = Not Given Na = Sodium Ni = Nicket P = Phosphorus Pb = Lead Sb = Antimony Si = Silicon Sn = Tin Ti = Titanium V = Vanadium Zn = Zinc The accuracy of recommendations included on this report are dependent on representative oil samples, proper sampling technique, and complete. 2.1A correct data on both unit and oil. While these recommendations are given in good faith, we are not liable for actions taken or not taken in response to the reported data. May 2011

原油储罐的安全评价及预防措施示范文本

原油储罐的安全评价及预防措施示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

原油储罐的安全评价及预防措施示范文 本 使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 摘要:通过对影响原油油罐安全的因素(火灾爆炸、 腐蚀、静电、雷击)的分析,结合目前的技术现状及以往 经验,给出相应的预防措施,为油罐的安全高效运转提供 保障,为油库的日常安全检查提供客观依据,为油库的安 全管理提供参考,有助于油库管理层及时发现隐患,找出 不足,预防重大恶性事故的发生。 关键词: 储罐,安全,措施 ABSTRACT Crude oil tank is a major hazardous source. Disaster accident will take place if it is destroyed. Study on safety assessment of crude oil tank and key measures to protect it, which has great

汽油产品检验综合报告样本

汽油产品检验综合报告 分析3082班 刘梦(17号)

目录摘要 关键词 第一篇基础知识 1资料部分 1.1 汽油的组成、性质、分类、应用1.2 汽油的制法 1.3 汽油的规格 1.4 汽油的检测项目 2 文献综述 2.1 检测汽油质量的意义 2.2 拟定实验方案 第二篇实验部分 第三篇结果与讨论

摘要 在过去的两个月时间里,对于汽油产品的检验,我通过图书馆和上网查阅了许多的资料和文献,在查找和阅读的过程中,我学到了大量的关于汽油检测方面的知识。如:汽油的蒸发性、抗爆性、安定性、腐蚀性的检测,检测汽油质量的意义如何,而且通过这两个月的学习,我在校期间的实验课上,能够更加明确实验的原理、过程及结果的计算,也大大提高了自己的动手操作能力。 通过完成此次的汽油产品检验综合报告,我的增长了诸多关于油品分析方面的知识,实验技能方面也得到了提高,希望在以后的学习中,也能够正确的掌握学习方法,更好的学习专业知识。 关键词 性质 制法 规格 检测项目 实验方案 体会 致谢

第一篇基础知识 1 资料部分 1.1汽油的组成、性质、分类、应用 汽油的主要成分是烷烃和少量四乙铅,车用汽油是按照其辛烷值的高低以标号来区分的, 汽油是沸点范围为30~205℃,可以含有适当添加剂的精制石油馏分。主要用作汽油机燃料,如摩托车、轻型汽车、快艇、小型发电机及活塞式发动机飞机等。 目前,我国汽油按组成和用途不同分为车用无铅汽油、车用乙醇汽油和航空汽油三种 汽油的主要成分是烷烃和少量四乙铅,车用汽油是按照其辛烷值的高低以标号来区分的, 根据制造过程可分为直馏汽油、热裂化汽油、催化裂化汽油、重整汽油、焦化汽油、叠合汽油、加氢裂化汽油、裂解汽油和烷基化汽油、合成汽油等。...........................................根据用途可分为航空汽油、车用汽油、溶剂汽油等三大类。 1.2汽油的制法 由或重质制得。原油、、热裂化、裂化、重整等过程都产生汽油。但从装置直接生产的直馏汽油,不单独作为发动机燃料,而是将其精制、调配,有时还加入(如)以制得商品汽油。 1.3汽油的规格 目前,我国车用汽油有效的国家标准只有GB 17930-1999《车用无铅汽油》和GB 18351-2004《车用乙醇汽油》两个,从2003年7月1日起,车用无铅汽油商业名定为“高标准清洁汽油”。此外,按环保要求严格程度不同,各地还制定有相应的地方性标准,例如,北京市地方标准DB11/ 238—2004《车用汽油》,深圳经济特区技术规范SZJG 12—2004《含清净剂车用无铅汽油》等。航空汽油执行的国家标准是GB 1787-1979(1988)《航空汽油》。

石油液化气球罐危险性分析及预防措施

石油液化气球罐危险性分析及预防措施 【关键词】石油液化气球罐,危险性分析,预防措施 【摘要】液化石油气具有易燃、易爆、破坏力强的特点,在储存与运输过程中存在着潜在的危险。对液化石油气泄漏后发生火灾爆炸的模拟情况进行分析,并提出了一系列加强液化石油气球罐操作的措施和防灾的对策,以确保液化石油气球罐的安全稳定运行。 液化石油气具有易燃、易爆、破坏力强的特点,在储存与运输过程中存在着潜在的危险。对液化石油气泄漏后发生火灾爆炸的模拟情况进行分析,并提出了一系列加强液化石油气球罐操作的措施和防灾的对策,以确保液化石油气球罐的安全稳定运行。 1前言 液化石油气是石油化工厂生产的基本原料,也是一种常用燃料。由于液化石油气具有易燃、易爆、破坏力强的危险特性,所以在储存与运输过程中存在着潜在的危险。这方面已发生过多起事故,造成了严重的人身伤亡和大量的财产损失。如1984年11月19日,墨西哥城由于液化石油气容器泄漏引发的火灾,造成500多人死亡,7000多人受伤,大量财产损坏。我国注化石油气事故也时有发生,如1998年3月5日,西安市煤气公司液化石油气管理所储罐区发生了一起因液化石油气泄漏而引发的恶性火灾爆炸事故,造成11人死亡、1人失踪、33人受伤,炸毁400m3球形储罐2个,100 m3卧式储罐4个,烧毁气罐车10辆,经济损失惨重。 实践证明,液化石油气的泄漏是液化石油气罐区潜在的最大危险,由于液化石油气贮罐采用高压球罐,一旦发生火灾,便迅速蔓延扩大,造成灾害升级。 我车间3000单元和5000单元共有4只液化石油气球罐,每只罐容积为1000 m3,周围贮罐林立,球罐的安全问题必须引起高度重视。 2球罐泄漏的危险特性 液化石油气球罐是按三类压力容器进行设计、制造、安全、管理、使用的,一般情况下质量是能保证的。但在使用过程中,往往由于某种原因而出现泄漏问题,或罐体焊缝开裂,或在与其连接的管线焊缝处开裂、甚至发生断裂等。一旦发生这样的情况,就会出现大量的、带有一定压力的液化石油气从断裂处向外喷出,迅速扩散,形成可燃性蒸气云或爆炸性气体混合物,遇到明火立即发生燃烧爆炸,给周围造成难以估计的危险和破坏。 以一个1000 m3液化石油气球罐为例,如罐体焊缝突然断裂,罐内液化石油气全部泄漏出来,则对周围环境的危害进行估算。 2.1爆炸性混合物的扩散范围 设1000m3球罐充填系数为0.8,液化石油气的密度以550kg/ m3计,液化石油气重量为:1000×0.8×550=440