焊接工艺评定书

附件1

青岛海湾大桥沧口航道桥钢箱梁及钢塔柱加工制造焊接工艺评定试验任务书

(送审稿)

编号

编制

复核

批准

公司

为了确保青岛海湾大桥沧口航道桥钢箱梁及钢塔柱制造质量,按照设计图纸及招标技术文件要求,在全桥的焊接接头中选择具有代表性的焊接接头进行焊接工艺评定试验,以确保钢箱梁及钢塔柱焊接工艺合理可靠。

1.焊接工艺评定试验方案编制依据

1.1青岛海湾大桥沧口航道桥钢箱梁及钢塔柱制造焊接工艺评定试验以设计图为依据,并遵循“招标文件”中的有关规定。

1.2公路桥涵施工技术规范(JTJ041-2000)

1.3铁路钢桥制造验收规范(TB10212-98)

2.评定用钢板

2.1青岛海湾大桥沧口航道桥钢箱梁锚箱及锚固腹板、钢塔柱主体结构采用Q390D钢,钢箱梁其他主体结构均采用Q345D钢,其技术标准应符合《低合金高强度钢》(GB/T1591-94)的相关要求。

2.2受锚箱受力的要求,钢箱梁锚固腹板与斜拉索锚固腹板应为抗层状撕裂钢材。

2.3评定用钢板的选用原则为挑选碳、磷、硫等化学成分偏标准上限进行制备。

2.4试板采用大生产用钢板,评定用试板的轧制方向应与产品实际接头相同。

3.焊接材料

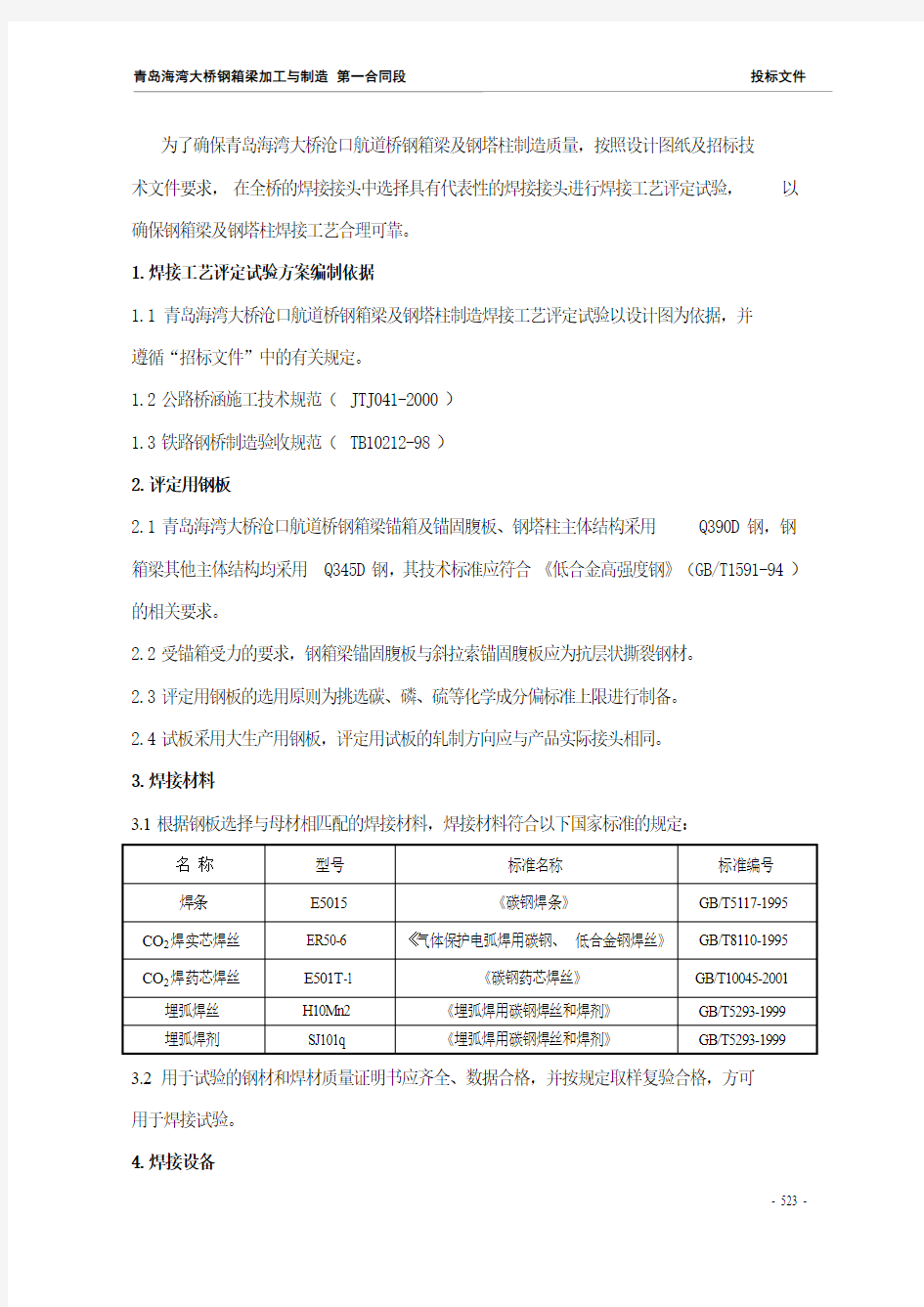

3.1根据钢板选择与母材相匹配的焊接材料,焊接材料符合以下国家标准的规定:

名称型号标准名称标准编号

焊条E5015《碳钢焊条》GB/T5117-1995 CO2焊实芯焊丝ER50-6 《气体保护电弧焊用碳钢、低合金钢焊丝》GB/T8110-1995 CO2焊药芯焊丝E501T-1 《碳钢药芯焊丝》GB/T10045-2001 埋弧焊丝H10Mn2 《埋弧焊用碳钢焊丝和焊剂》GB/T5293-1999 埋弧焊剂SJ101q 《埋弧焊用碳钢焊丝和焊剂》GB/T5293-1999 3.2用于试验的钢材和焊材质量证明书应齐全、数据合格,并按规定取样复验合格,方可用于焊接试验。

4.焊接设备

4.1 埋弧自动焊:DC-1000直流电源配LT-7焊机;ZP5-1250直流电源配MZ1-1000焊机。

4.2气体保护焊: KR500型等。

4.3 焊条电弧焊:ZX7-500型等。

4.4 CO

2

气保护自动焊时采用CS-2、CS-5型焊缝跟踪器。

4.5 圆柱头焊钉采用专用焊机焊接。

5.焊前预热及道间温度

Q345D钢的焊接预热及道间温度见下表:

钢材焊接方法板厚预热温度℃道间温度℃预热范围

Q345D

手工电弧焊

CO2气体保护焊

埋弧自动焊

≤30 5~200

坡口两侧

100mm范围内

>30 80~120 80~200

Q390D钢的焊接预热温度根据斜Y坡口焊接裂纹试验结果确定。

6.焊缝质量要求

6.1焊缝外观检查

焊缝进行外观检查,不得有裂纹、未熔合、夹渣、焊瘤等缺陷,外观质量符合TB10212-98中表4.7.11-1的规定。

6.2焊缝无损检验

焊缝焊接24小时后对焊缝进行无损检验,对于厚度大于30mm的高强度钢板焊接接头应在施焊48小时后进行无损检验。

①对接焊缝应沿焊缝全长进行超声波探伤,质量等级为GB11345Ⅰ级。

②熔透角焊缝和坡口角焊缝应沿焊缝全长进行超声波探伤,质量等级为GB11345Ⅱ级。

③角焊缝应沿焊缝全长进行超声波探伤,质量等级为TB10212-98Ⅱ级

6.3接头力学性能

①焊缝强度:焊缝屈服强度和抗拉强度不低于母材标准值。

②焊缝金属伸长率:不低于母材标准值。

③接头韧性:接头冲击韧性检验值应不低于下表规定。

钢材牌号Q345D Q390D

试验温度-20℃-20℃

对接焊缝34J 34J

④冷弯: 对接接头弯曲180°,试样受拉面上的裂纹总长不大于试样宽度的15%,且单个裂纹长度不大于3 mm,则判为合格。

⑤接头硬度不大于HV

10

350。

7.接头力学性能试样的制取及试验

7.1接头力学性能试验项目及试样数量按TB10212-98的规定执行,即:

试件型式试验项目试样数量(个)备注

对接焊缝接头拉伸(拉板)试验 1

1)侧弯试验弯曲角度α=180o。板

厚δ≤16mm时,d=2a, 板厚

δ>16mm时,d=3a 。

2) 冲击试验缺口开在焊缝中心、

热影响区(熔合线外1mm)处各3

个。

焊缝金属拉伸试验 1

接头侧弯试验1) 1

低温冲击试验2) 6

接头硬度试验 1

角焊缝

焊缝金属拉伸试验 1

接头硬度试验 1

7.2焊接接头力学性能的试样的制取和试验按照GB2649~2655-89执行。

7.3每一组试板进行一次宏观断面酸蚀试验,试验方法应符合《钢》(GB226)的规定。另外,通过断面检查,还应满足以下要求:

①对接焊缝,必须全熔透,双面焊全熔透对接焊缝根部熔合部分应大于2mm;

②熔透角焊缝,必须全熔透;

③坡口角焊缝的焊缝有效深度达到设计要求;

④ T型角焊缝焊角尺寸达到设计要求。

⑤ U形肋坡口角焊缝熔透深度满足设计要求(U形肋熔透深度不小于0.8倍的板厚),经破坏性试验验证合格。

8.焊接工艺评定试验项目

8.1焊缝类型

根据钢塔及钢箱梁设计图,将焊接接头进行归类,分为对接焊缝、熔透角焊缝、坡口角焊缝和T型角焊缝。

8.1.1 对接焊缝

(1)板单元制造中对接接料焊缝

① HG4、HG6、HG16、HG17横隔板不等厚对接;

②钢塔柱锚腹板不等厚对接焊缝;

(2)梁段整体焊接中的对接焊缝

①顶、底板板单元纵向对接焊缝;

②横隔板立位对接焊缝;

③横隔板肋板嵌补件平位对接焊缝;

④钢塔柱壁板间纵向对接焊缝;

⑤钢塔柱顶部壁板间平位对接焊缝。

⑥塔柱壁板板肋间对接焊缝。

(3)工地连接对接焊缝

①梁段间顶、底板横向对接焊缝;

②腹板、纵隔板立位对接焊缝;

③腹板、纵隔版肋板嵌补段对接焊缝;

④底板U肋嵌补段对接焊缝。

8.1.2 熔透角焊缝

(1)板单元制造中熔透角焊缝

①锚固板、承压板与锚固腹板间熔透角焊缝;

②锚固板与承压板间熔透角焊缝;

③锚固板与锚箱隔板间熔透角焊缝;

(2)梁段整体焊接中熔透角焊缝

①边顶板、风嘴顶板与腹板间熔透角焊缝;

②腹板与斜底板间熔透角焊缝;

③ HG2 、HG3、HG8、HG9、HG10横隔板与锚腹板间熔透角焊缝。

8.1.3 坡口角焊缝

(1)板单元制造中坡口角焊缝

① U肋坡口角焊缝;

②顶、底板扁钢与顶、底板间坡口角焊缝;

③腹板肋板与腹板间坡口角焊缝;

④底座加劲板与纵隔板间坡口角焊缝;

⑤钢塔柱壁板板肋与壁板间坡口角焊缝。

(2)梁段整体焊接中坡口角焊缝

①横隔板与顶、底板间坡口角焊缝;

②横隔板与顶、底板加劲肋间坡口角焊缝;

③横隔板与纵隔板、腹板间坡口角焊缝;

④纵隔板与顶、底板间坡口角焊缝。

(3)工地连接中坡口角焊缝

①底板U肋嵌补段坡口角焊缝。

②腹板嵌补段与腹板间坡口角焊缝;

8.1.4 T型角焊缝

(1)板单元制造中T型角焊缝

①横隔板肋板与横隔板间T型角焊缝;

②横隔板肋板间T型角焊缝;

③纵隔板肋板与纵隔板间T型角焊缝;

④纵隔板肋板间T型角焊缝;

⑤风嘴板单元肋板T型角焊缝。

(2)梁段整体焊接和梁段间焊接T型角焊缝

①横隔板与顶、底板间T型角焊缝;

②横隔板与顶、底板U肋及扁钢间T型角焊缝;

③横隔板与腹板、腹板肋板间T型角焊缝;

④纵隔板与顶、底板间T型角焊缝;

⑤横隔板与纵隔板间T型角焊缝;

⑥角点加劲板与底板间T型角焊缝;

⑦锚固加劲构造与腹板及顶、底板间T型角焊缝;

⑧风嘴隔板与风嘴顶板、底板、导风板及腹板间T型角焊缝;

⑨风嘴顶、底板、导风板间T型角焊缝;

⑩钢塔柱横隔板与壁板、壁板肋板间T型角焊缝。

(3)工地连接中T型角焊缝

①纵隔板板肋嵌补段与纵隔板间T型角焊缝。

5.1,t为较厚板的厚度,焊接位

以上T型角焊缝焊角尺寸为6~10mm,且不小于t

置有平焊、立焊和仰焊。

8.2 钢塔柱壁板上直径22mm的剪力钉焊接。

8.3焊接工艺评定项目

根据青岛海湾大桥沧口航道桥钢箱梁及钢塔柱结构特点,选取典型焊缝进行焊接工艺评定试验,试验项目见“青岛海湾大桥沧口航道桥钢箱梁及钢塔柱焊接工艺评定试验项目”。

9.焊接规范参数

根据接头形式编制焊接工艺指导书,拟定焊接工艺参数,报监理工程师审批。按照焊接工艺指导书的工艺参数进行试板的焊接。

10.焊接评定试验结果整理

焊接试验结束后,根据试验结果分组整理出焊接工艺评定报告,评定报告的内容包括:——材料质保书及复验报告

——焊接工艺评定指导书

——焊接试验记录

——接头探伤记录

——接头性能检验结果

——宏观断面酸蚀试验结果

——评定结论

青岛海湾大桥沧口航道桥钢箱梁及钢塔柱焊接工艺评定试验项目一、对接焊缝

编号板厚组

合

材质坡口形式

焊接

位置

焊接方法及焊接材料代表焊缝

适用板厚

组合

D1 10+16 Q345D 平位

埋弧自动焊

H10Mn2(ф5)+SJ101q

横隔板不

等厚对接

接料

10+16

D2 60+100 Q390D 平位

埋弧自动焊

H10Mn2(ф5)+SJ101q

钢塔柱锚

腹板不等

厚对接焊

缝

60+100

D3 16+16 Q345D

或

Q390D

平位

实芯焊丝气保护半自动焊

背面衬TG-2.0Z陶质衬垫

ER50-6(ф1.2)

斜底板单

元间对接

焊缝;桥位

环口焊接

斜底板板

间对接焊

缝;钢塔柱

顶部壁板

单元间对

接焊缝;钢

塔柱壁板

肋板间对

接焊缝等

12+12、

14+14、

16+16、

20+20

D4 20+20 Q345D 平位实芯焊丝气保护半自动焊打

底,埋弧自动焊盖面

背面衬TG-2.0Z陶质衬垫

ER50-6(ф1.2);

H10Mn2(ф5)+SJ101q

顶、底板单

元间对接

焊缝;桥位

环口焊接

顶、底板对

接焊缝等

12+12、

16+16、

20+20

D5 16+20 Q345D

平位

实芯焊丝气保护半自动焊

背面衬TG-1.11J陶质衬垫

ER50-6(ф1.2)

斜底板不

等厚对接

焊缝

12+16、

16+20

平位

实芯焊丝气保护半自动焊打

底,埋弧自动焊盖面

背面衬TG-1.11J陶质衬垫

ER50-6(ф1.2);

H10Mn2(ф5)+SJ101q

顶板单元

不等厚对

接焊缝

16+20 1:8

1

1

6

6

1:8

1922

6

1

1:8

陶质衬垫

TG-1.11J

δ

16

δ

2

45°

δ

TG-2.0Z

陶瓷衬垫

45°

6

号 合

材质 坡口形式

位置

焊接方法及焊接材料 代表焊缝 组合 D6 25+25 Q345D

平位

实芯焊丝气保护半自动焊 背面衬TG-2.0Z 陶质衬垫

ER50-6(ф1.2)

横隔板、纵隔板、腹板肋板嵌补段对接焊缝等 10+10、20+20、25+25

D7 16+16 大间隙

Q345D

平位

实芯焊丝气保护半自动焊 背面衬TG-2.0M 陶质衬垫

ER50-6(ф1.2)

斜底板单元间大间隙对接焊缝;桥位环口焊接斜底板间大间隙对接焊缝等 12+12、16+16、20+20

D8 20+20 大间隙

Q345D

平位 实芯焊丝气保护半自动焊打底,埋弧自动焊盖面

背面衬TG-2.0M 陶质衬垫

ER50-6(ф1.2) H10Mn2(ф5)+SJ101q

顶、底板单元间大间隙对接焊缝;桥位环口焊接顶、底板大间隙对接焊缝等 12+12、16+16、20+20

D9

8+8

Q345D

平位 实芯焊丝气保护半自动焊

背面衬钢衬垫; ER50-6(ф1.2)

U 肋嵌补段对接 8+8

D10 8+8 Q345D

立位 实芯焊丝气保护半自动焊

背面衬钢衬垫; ER50-6(ф1.2)

U 肋嵌补段对接

8+8

D11 30+30 Q390D

平位 实芯焊丝气保护半自动焊

ER50-6(ф1.2)

背面衬TG-1.11J 陶质衬垫

钢塔柱壁

板间平位

对接焊缝

30+30

D12 20+20 Q345D

立位

实芯焊丝气保护半自动焊 背面衬TG-2.0Z 陶质衬垫

ER50-6(ф1.2) 横隔板单元间对接焊缝、桥位环口纵隔板间对接焊缝;普通腹板间对接焊缝等

10+10、16+16、20+20

D13 30+30 Q345D

立位 实芯焊丝气保护半自动焊

背面衬TG-1.30S 陶质衬垫

ER50-6(ф1.2)

桥位环口

部分纵隔

板间对接

焊缝

30+30

δ

6

35°

陶瓷衬垫TG-2.02Z

8

8

6

6δ

TG-2.0M

陶瓷衬垫45°

25

δ

TG-2.0Z

陶瓷衬垫45°

6

30

6

30

6

6TG-1.30S

30

30

6

45°

陶质衬垫TG-1.11J

号合材质坡口形式

位置

焊接方法及焊接材料代表焊缝

组合

D14 30+30

大间隙

Q345D 立位

实芯焊丝气保护半自动焊

背面衬TG-2.30S陶质衬垫

ER50-6(ф1.2)

桥位环口

部分纵隔

板间大间

隙对接焊

缝

30+30

D15 16+20 Q345D 立位实芯焊丝气保护半自动焊

背面衬TG-1.11J陶质衬垫

ER50-6(ф1.2)

桥位环口

腹板与腹

板间立位

对接焊缝

16+20

D16 20+40 Q345D

+

Q390D

立位

实芯焊丝气保护半自动焊

背面衬TG-1.11J陶质衬垫

ER50-6(ф1.2)

桥位环口

腹板与锚

腹板间立

位对接焊

缝

20+40

二、熔透角焊缝

编号板厚组

合

材质坡口形式

焊接

位置

焊接方法及焊接材料代表焊缝

适用板厚

组合

R1 16+20 Q345D

或

Q345D

+

Q390D

平位

实芯焊丝气保护半自动焊

打底,埋弧自动焊填充

背面衬TG-1.32J陶质衬垫

ER50-6(ф1.2)

H10Mn2(ф5)+SJ101q

边顶板、风

嘴顶板与

腹板或锚

腹板间熔

透角焊缝

8+16、

8+20、

16+16、

16+20、

20+40

R2 20+16 Q345D

或

Q390D

+

Q345D

平位

实芯焊丝气保护半自动焊

ER50-6(ф1.2)

腹板或锚

腹板与底

板间熔透

角焊缝

16+12、

20+12、

20+16、

40+12、

40+16

R3 60+40 Q345D

或

Q390D

平位

实芯焊丝气保护半自动焊

ER50-6(ф1.2)

临时吊点

出立板与

座板间熔

透角焊缝;

锚固板与

承压板间

熔透角焊

缝;承压

板、锚固板

与锚腹板

16+25、

50+60、

60+40 35°35°

8

6

δ2

6

δ

1

2

δ1

δ

2

5

°

5

°

δ1

2

δ

2

1

7

°

4

5

°

5

°

2

4

1:8

1:8

6

89

1:8

陶质衬垫

TG-1.11J

1

66

2

77

3

25

3

6

6

TG-2.30S

号 合

材质 坡口形式

位置

焊接方法及焊接材料 代表焊缝

组合

R4 30+50 Q390D 平位

实芯焊丝气保护半自动焊 ER50-6(ф1.2) 锚固板隔

板与锚固

板间熔透

角焊缝

30+50

R5 14+14 Q390D

平位

实芯焊丝气保护半自动焊 ER50-6(ф1.2) 钢塔柱壁

板与顶板

间平位对

接焊缝

14+14

R6

20+40 Q345D

+

Q390D

立位

实芯焊丝气保护半自动焊 ER50-6(ф1.2) 部分横隔

板与锚腹

板间熔透

角焊缝 10+40、12+40、16+40、20+40

R7 30+100 Q390D 立位

实芯焊丝气保护半自动焊 ER50-6(ф1.2) 钢塔柱壁

板与锚固

腹板间熔

透角焊缝

48+30、40+30、40+36、30+36、30+100

三、坡口角焊缝

编号

板厚组合

材质

坡口形式

焊接 位置

焊接方法及焊接材料 代表焊缝

适用板厚组合

P1 8+20 Q345D

平位

药芯焊丝气保护自动焊 E501T-1 (ф1.2)

顶板U 肋与顶板间坡口角焊缝

8+16、8+20

P2 8+20 Q345D

平位

药芯焊丝气保护半自动焊 E501T-1 (ф1.2) 底板U 肋

与底板间

坡口角焊

缝

8+12、8+16、8+20

δ22°

8

1

55

°

77°

50

30

2

33

16

30

2

1630

100

δ

22°

8

1

55°

74°

2

δ1

δ2

50°

50°2

37°14

14

15°

编号

组合材质坡口形式

位置

焊接方法及焊接材料代表焊缝

组合

P3 25+40 Q345D

+

Q390D

平位

药芯焊丝气保护自动焊

E501T-1 (ф1.2)

B梁段顶、

底板扁钢

与顶、底

板间坡口

角焊缝;

腹板板肋

与腹板间

坡口角焊

缝;钢塔

柱壁板肋

板与壁板

间坡口角

焊缝等

22+30、

25+20、

25+40

P4 8+20 Q345D 平位实芯焊丝气保护半自动焊

ER50-6 (ф1.2)

U肋嵌补

段与底板

间坡口角

焊缝

8+12、

8+16、8+20

P5 22+100Q345D

或

Q390D

平位

实芯焊丝气保护半自动焊

ER50-6 (ф1.2)

部分横隔

板与底板

间坡口角

焊缝;部

分纵隔板

与底板间

坡口角焊

缝、底座

加劲板与

纵隔板间

坡口角焊

缝;钢塔

柱加劲板

与壁板、

锚固腹板

间坡口角

焊缝;锚

固腹板加

劲板与锚

固腹板及

壁板间坡

口角焊缝

等

20+16、

20+20、

20+30、

22+30、

22+60、

22+100 2

2

°

δ1

2

50

°

50

°

δ

2

1

2

7

4

°

5

5

°

8

δ1

5

°

2

δ

2

5

°

编号

组合材质坡口形式

位置

焊接方法及焊接材料代表焊缝

组合

P6 30+10 Q345D 立位实芯焊丝气保护半自动焊

ER50-6 (ф1.2)

横隔板与

纵隔板间

坡口角焊

缝

20+30、

30+10

P7 20+20 Q345D 仰位实芯焊丝气保护半自动焊

ER50-6 (ф1.2)

部分横隔

板与顶板

间坡口角

焊缝;部

分纵隔板

与顶板间

坡口角焊

缝等

20+16、

20+20

P8 20+30 Q345D 平位实芯焊丝气保护半自动焊

ER50-6 (ф1.2)

底座加劲

板与底

板、纵隔

板间坡口

角焊缝

20+20、

20+30

P9 20+20 Q345D 立位实芯焊丝气保护半自动焊

ER50-6 (ф1.2)

底座加劲

板间坡口

角焊缝

25+30、

20+20、

30+25

四、T型角焊缝

编号板厚

组合

材质坡口形式

焊接

位置

焊接方法及焊接材料代表焊缝

适用板厚

组合

T1 20+30 Q345D

或

Q390D

平位

实芯焊丝气保护半自动焊

ER50-6(ф1.2)

纵隔板板

肋与纵隔

板间角焊

缝;临时吊

点处肋板

间角焊缝;

钢塔柱横

隔板与壁

板及壁板

肋板间角

焊缝、壁板

肋板间角

10+20、

10+22、

14+22、

14+30、

20+20、

20+30等

δ

2

δ1

5

°

2

δ1

δ

2

K=10

δ

1

50°

2

δ2

50

°

5

°

δ

2

5

°

2

δ1

δ2

2

50°

δ

1

号 组合

材质 坡口形式

位置

焊接方法及焊接材料 代表焊缝 组合

焊缝等

T2 10+40 Q345D + Q390D

立位

实芯焊丝气保护半自动焊 ER50-6(ф1.2) 风嘴隔板与锚腹板间角焊缝;钢塔柱壁板肋板间角焊缝等 10+20、

10+22、

10+40、

14+22等 T3 20+25 Q345D

平位

实芯焊丝气保护半自动焊 ER50-6(ф1.2) 横隔板与横隔板肋板、纵隔板、底板、腹板肋板

间角焊缝;

纵隔板与

纵隔板肋

板、底板间

角焊缝;底

座加劲板

与底板U 肋

间角焊缝;

角点加劲

板与底板间角焊缝;风嘴隔板与腹板间角焊缝等 10+16、

10+20、

12+20、

16+10、

16+12、

16+16、

16+20、

20+8、

20+20、

20+25等

T4 20+20 Q345D

立位

实芯焊丝气保护半自动焊 ER50-6(ф1.2) 纵隔板板肋与底座加劲板板肋间角焊缝;纵隔板与横隔板、底板U 肋间角焊缝;角点加劲间角焊缝;风嘴隔板与腹板间角

10+16、10+20、16+10、16+16、

16+20、

20+8、

20+12、20+16、20+20 等 δ1

δ2

K=10

δ1

δ2

K=8

δ1

δ2

K=8

号 组合

材质 坡口形式

位置

焊接方法及焊接材料 代表焊缝 组合

焊缝等

T5 16+16 Q345D

仰位

实芯焊丝气保护半自动焊

ER50-6(ф1.2)

横隔板、纵隔板、锚固

加劲板与

顶板间角焊缝等

12+12、16+6、16+8、16+10、16+16等

T6 10+10 Q345D

平位

实芯焊丝气保护半自动焊

ER50-6(ф1.2) 风嘴处角焊缝等 10+8、10+10

T7 10+10 Q345D

立位

实芯焊丝气保护半自动焊

ER50-6(ф1.2) 风嘴处角焊缝等 10+8、10+10

T8 10+10 Q345D

仰位

实芯焊丝气保护半自动焊

ER50-6(ф1.2) 风嘴处角焊缝等 10+8、10+10

T9 10+10 Q345D

平位

手工电弧焊 E5015(ф4) 风嘴处角焊缝等 10+8、10+10

δ2

δ1

K=6

δ1

δ2

K=8

δ2

δ1

K=6

δ2

δ1

K=6

δ2

δ1

K=6

五、圆柱头焊钉焊接工艺评定试验

编号

板厚组合

材质

坡口形式

焊接 位置 焊接方法及焊接材料

代表焊缝 适用板厚组合

XS1

φ22×140 +δ30 ML15+ Q390D

平位 采用专用焊机焊接, 采用瓷环保护 φ22的圆

柱头焊钉

焊接

φ22×140+δ22、

φ22×140+δ30

等

备注:

对直径22mm ,材质为ML15的圆柱头焊钉进行焊接工艺评定试验,钢板选用板厚30mm 的Q390D 钢。试验按照《电弧螺柱焊用圆柱头焊钉》(GB/T10433-2002)进行。

焊接6个焊钉,进行外观检查合格后,选取3个进行锤击30°弯曲试验;另外3个进行接头拉伸试验。锤击30°弯曲试验,在焊缝和热影响区不应产生肉眼可见的裂纹;拉伸试验,最大拉力载荷不小于159.6KN ,断口位置不应在焊缝和热影响区内。

六、钢板焰切工艺评定试验

选取板厚为20、30mm 的Q345D 钢板和板厚20、40、60、100mm 的Q390D 钢板进行焰切工艺评定试验。试板焰切前经预处理并喷涂车间底漆。以通过试验证明:

焰切面无裂纹。

焰切面硬度不超过HV 10350。

焰切面无其它危害永久性结构使用性能的缺陷。

钢板

焊钉

φ22

30

焊接工艺评定作业指导书

1.总则 焊接工艺评定是产品正式焊接前应进行的试验工作,解决在具体条件下焊接工艺问题,是制定工艺技术文件的依据。规定了焊接工艺评定的具体操作程序,是焊接工艺评定的指导性文件。 2.定义 2.1焊接:通过加热、加压或两者并用,并且用或不用填充材料使焊件间达到原子结 合的一种加工工艺方法。 2.2焊接工艺评定:是在正式产品焊接前通过试验、预测焊接接头可焊性。若试验的 接头性能不合格,可以改变焊接工艺,直到评定合格为止,以解决在具体条件下实施焊接工艺问题。 3.工作程序 3.1工作程序流程图 3.2凡属下列条件均需进行焊接工艺评定: ?甲方制作标准中规定; ?结构钢材系首次使用; ?焊条、焊丝、焊剂的型号改变; ?焊接方法改变,或由于焊接设备的改变而引起焊接参数的改变。 3.2.1焊接工艺需改变: a. 双面焊、对接焊改为单面焊; b. 单面对接电弧焊增加或去掉垫板,埋弧焊的单面焊反面成型; c.坡口型式改变、变更钢板厚度,要求焊透的T型接头。 3.2.2需要预热、后热或焊后要做热处理。

3.3技术员在正式产品施焊之前分别向制作车间、焊研室下达焊接工艺委托书(具体 项目见附页)。 3.4工艺试验的钢材和焊接材料,应于工程上所用材料相同。 3.4.1工艺试验一般以对接接头为主,试验前应根据钢材的可焊性和设计要求 拟定试件的焊接工艺、焊后处理、检验程序和质量要求。 3.4.2要求焊透的T型接头,宜用与实际构件刚度相当的试件进行试验。 3.4.3工艺试验应包括现场作业中遇到的各种焊接位置,当现场有妨碍焊接操 作的障碍时,还应做模拟障碍的焊接试验。 3.5制作车间:配料员据委托书配出工艺评定所用材料的规格、尺寸、经划线、切割 等各工序加工完毕后转至焊研室。 3.6试样的加工与评定 3.6.1工艺试板的焊接应由持焊工合格证的焊工施焊。 3.6.2试验焊件焊缝的外观及内部质量无损检测,应按JGT81-91第六章的规 定进行检查、评比。 3.6.3试验人员将试样的截取方式在试件上划出后转至网架结构车间。 3.6.4网架结构车间据图样加工出试验所需试样再转焊研室进行试验。 3.6.5焊接接头的力学性能试验以拉伸和冷弯(面弯、背弯)为主,冲击试验 按设计要求确定,有特殊要求时应做侧弯试验。每个焊接位置的试件数 量应为: ?拉伸、面弯、背弯及侧弯各2件 ?冲击试验9件(焊缝、熔合线、HAC各3件) 试件的截取、加工及试验方法均按国家标准GB2649-2656《焊缝金属及焊接接头力学性能试验》的规定进行。 3.6.6焊缝接头力学性能试验的合格标准。 ?拉伸试验:接头焊缝的强度不低于母材强度的最低保证值; ?冷弯试验弯曲合格角度按下表执行:

焊接工艺评定指导书

焊接工艺评定指导书(2) 工程名称指导书编号HP002 母材钢号Q420D 规格40 供货状态生产厂舞钢焊接材料生产厂牌号类型烘干温度(℃×h )备注焊条 焊丝ER55-D2-Ti ?1.2焊剂或气体CO2 焊接方法SMAW 焊接位置H 焊接设备型号电源极性DC 预热温度120 层间温度120~150 后热温度(℃)及时间(min)350×120热后处理消氢处理 接头尺寸及坡口图焊接顺序图 焊接工艺参数道次 焊接 方法 焊条或焊丝焊剂 或保 护气 保护气 流量 (L/mi n) 焊接 电流 (A) 焊接 电压 (V) 焊接 速度 (cm /s) 热输 入 (KJ/ cm) 备 注牌号? (mm ) 1~ SMA W ER55 -D2-T i 1.2 25 220~ 260 22~2 8 0.60~ 0.65 11 技术措施 焊前清理砂轮打磨层间清理钢丝砂轮或刷背面清根背面衬板 其他: 编制日期年月日审核日期年月日

焊接工艺评定记录表(2) 共页第页 工程名称指导书编号HP002 焊接方法SMAW 焊接位置H 设备型号NBC-500 电源及极性DC 母材钢号Q420D 类别Ⅲ生产厂 母材规程δ=40mm 热处理状态 接头尺寸及施焊道次顺序 焊接材料 焊 条 牌号类型 生产厂批号 烘干温度(℃) 时间(min) 焊 丝 牌号ER55-D2-Ti规格(mm) ?1.2 生产厂常州华通批号958121 焊 接 或 气 体 牌号CO2规格(mm) 生产厂 烘干温度(℃) 时间(min) 施焊工艺参数记录 道次焊接方 法 焊条(焊丝) 直径(mm) 保护气体流 量 (L/min) 电流 (A) 电压 (V) 速度 (cm/min) 热输入 (kJ/cm) 备注 1~2 SMAW?1.230 250 30 39.6 11.4 3~10 SMAW?1.230 250 30 38.1 11.8 11~42 SMAW?1.230 280 35 48.2 12.2 43~50 SMAW?1.230 250 30 40 11.3 施焊环境室外环境温度相对湿度% 预热温度200 层间温度230 后热温度350 时间2h 后热处理保温被保温 技术措施焊前清理砂轮打磨层间清理钢丝砂轮或刷背面清根背面衬板 其他无 焊工姓名康利伟资格代号级别施焊日期11年6月3 日记录雷建华日期11年5 月22日审核日期年月日

钢结构焊接工艺评定报告书

焊接工艺评定报告 共4页 第3页 工程名称:莱钢万和冶金辅料轻烧白云石工程 评定报告编号 JSQDG P -01 工艺指导书编号 JSQDG P -01 项目质量负责人 武习 依据标准 《建筑钢结构焊接技术规程》 JGJ81-2002 试样焊接单位 施焊日期 2010-5-25 焊工 资格证书代号 TS6JTAI1800 母材钢号 Q235 母材轧制状态 热轧 生产厂 柳钢 化 学 成 分 和 力 学 性 能 C (%) Mn (%) Si (%) S (%) P (%) σa (MP a ) σb (MP a ) δ5 (%) A kv (J) 标准 0.14 0.52 024 0.020 0.026 256 410 26 35 合格证 0.12 0.55 0.20 0.019 0.019 310 425 32.5 36 焊接材料 生产厂 牌号 类型 直径 (mm ) 烘干制度 (℃×h ) 备注 焊条 天津大桥焊材 集团有限公司 THJ422 E4303 Φ3.2 200×1 --- 焊接方法 SMAW 焊接位置 平焊、立焊 接头形式 角接、对接 焊接工艺参数 见焊接工艺评定指导书 清根工艺 层间清理 焊接设备型号 BX5 极性 交流 评定结论:本评定按《建筑钢结构焊接技术规程》(JGJ18-2002)规定,根据工程情况编制工艺评定指导书、焊接试件、制取并检验试样,测定性能,确认试验纪录正确,评定结果为:合格 焊接条件及工艺参数适用范围技术评定指导书规定执行。 评定人 日期 评定单位:(盖章) 年 月 日 审核人 日期 技术负责人 日期

焊接工艺评定指导书 共4页第4页 工程名称莱钢万和冶金辅料轻烧白云石工程指导书编号JSGGZD--01 母材钢号Q235B 规格10㎜母材轧制状态热轧生产厂柳钢焊接材料生产厂牌号类型烘干制度(℃×h)备注焊条 天津大桥焊材集团有 限公司 THJ422 E4303 200×1 合格焊接方法SMAW焊接位置平焊、立焊 焊接设备型号BX5 极性交流 接 头 及坡口尺寸图焊 接 顺 序 图 顺焊 焊接工艺参数道 次 焊接 方法 焊条或焊丝电流 (A) 电压 (V) 热输入 (kJ/cm) 备注牌号φ(mm) 1 SMAW THJ42 2 3.2㎜130 26 --- --- 2 SMAW THJ422 3.2㎜130 26 --- --- 3 SMAW THJ422 4.0㎜ 160 27 --- --- 技术措施焊前清理有层间清理有 背面清根无 其它: 焊前须将喊道两侧20㎜范围内的油污、铁锈、飞边、毛刺及其它杂质清理干净。 编制人日期审核人日期

焊接工艺评定作业指导书

钢结构焊接工艺评定作业指导书 JZB-JSZW-B/1-04 1.目的 为验证拟定的焊件是否满足钢结构焊接作业指导的要求,确定焊件焊接接头的使用性能符合标准要求。 2.适用范围 适用于本公司承揽的钢结构工程项目的焊接工艺评定。 3.编制依据 建筑钢结构焊接技术规程 JGJ81-2002 4.焊接工艺评定基本要求 4.1 凡符合以下情况之一者,应在钢结构构件制作及安装施工之前进行焊接工艺评定:4.1.1 首次采用的钢种、焊接材料和焊接方法必须进行焊接工艺评定。 4.1.2 设计规定的钢材类别、焊接材料、焊接方法、接头形式、焊接位置、焊后热处理制度以及所采用的焊接工艺参数、预热后热措施等各种参数的组合条件为首次采用。4.2 焊接工艺评定应由结构制作、安装企业根据所承担钢结构的设计节点形式、钢材类型、规格、采用的焊接方法、焊接位置等,制定焊接工艺评定方案,拟定相应的焊接工艺评定指导书,按《建筑钢结构焊接技术规程》JGJ81-2002的规定施焊试件、切取试样并由具有国家技术质量监督部门认证资质的检测单位进行检测试验。 4.3 焊接工艺评定的施焊参数,包括热输入、预热、后热制度等应根据被焊材料的焊接性制订。 4.4 焊接工艺评定所用设备、仪表的性能应与实际工程施工焊接相一致并处于正常工作状态。焊接工艺评定所用的钢材、焊钉、焊接材料必须与实际工程所用材料一致并符合相应标准要求,具有生产厂出具的质量证明文件。 4.5 焊接工艺评定试件应由该工程施工企业中技能熟练的焊接人员施焊。 4.6 焊接工艺评定所用的焊接方法、钢材类别、试件接头形式、施焊位置分类代号应符合《建筑钢结构焊接技术规程》中表 5.1.6/1-5.1.6/4及图5.1.6/1-5.1.6/4的规定。

焊接工艺评定报告模板

焊接工艺评定 焊接工艺评定编号:HP0101 预焊接工艺规程编号:WPS-HP0101

中石化工建设有限公司

存档日期:

C Si Mn P S Cr Ni Mo V _ _ -Nb — 其他:/ 电特性: 技术措施: 摆动焊或不摆动焊 中石化工建设 有限公司 焊接位置: 预焊接工艺规程(WPS 表号/装订号焊表 共2页第1页 焊后热处理: 焊缝的位置平焊 立焊的焊接方向:(向上、向下) 角焊缝位置一 立焊的焊接方向:一 保温温度(C) 保温时间范围( 预热: 气体: 最小预热温度 最大道间温度 保持预热时间 加热方式 200 保护气体尾 部保护气背 部保护气 气体种类 CO 2 / / / / 混合比流量(L/min ) 10~15 / / 电流种类直流极性 焊接电流范围(A)GMAW 180~220 SAW: 600~650 电弧电压(V)GMA W18~22 SAW: 32~36 焊接速度 (范围)GMA W 钨极类型及直径 焊接电弧种类(喷射弧、短路弧) 直流反接 喷嘴直径(mr)i _______ 焊丝送进速度(cm/min ) 焊道/ 焊层 焊接 方法 填充金属焊接电流 牌号直径极性电流(A 电弧电压 (V 焊接速度 (mm/mi 线能量 (KJ/cm) 摆动参数

焊前清理和层间清理背面清根方法 单道焊或多道焊(每面)单丝焊或多丝焊 导电嘴至工件距离(mm 锤击 其他: 编制:审核:批准: 日期:日期:日期: 中石化工建设有限公司 日期预焊接工艺规程编号 机动化程度(手工、机动、自动) 接头简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序) 60 ° 焊后热处理: 填充金属: 电流种类极性 钨极尺寸焊接电流(A)电弧电压(V)焊接电弧种类其他中石化工建设 有限公司 焊接工艺评定报告 表号/装订号 共页第页 单位名称 焊接工艺评定报告编号 焊接方法 ____________ 母材: 材料标准材 料代号类、 组别号焊 厚度其他 与类、别号 保温温度 (C)保温时 保护气体: 气体混合比流量(L/min ) 保护气体尾 部保护气背 部保护气 焊材类别 焊材标准 ____ 焊材型号 焊接牌号 焊材规格—焊 缝金属厚度其 他/ 电特性:

焊接工艺评定作业指导书

焊接工艺评定作业指导 书 标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

1.总则 焊接工艺评定是产品正式焊接前应进行的试验工作,解决在具体条件下焊接工艺问题,是制定工艺技术文件的依据。规定了焊接工艺评定的具体操作程序,是焊接工艺评定的指导性文件。 2.定义 2.1焊接:通过加热、加压或两者并用,并且用或不用填充材料使焊件间达到原子结 合的一种加工工艺方法。 2.2焊接工艺评定:是在正式产品焊接前通过试验、预测焊接接头可焊性。若试验的 接头性能不合格,可以改变焊接工艺,直到评定合格为止,以解决在具体条件下 实施焊接工艺问题。 3.工作程序 3.1工作程序流程图 委托书 生产部制作车间 委托焊接、划线 焊接研究窒网架结构车间试验加工试件 3.2凡属下列条件均需进行焊接工艺评定: 甲方制作标准中规定;

结构钢材系首次使用; 焊条、焊丝、焊剂的型号改变; 焊接方法改变,或由于焊接设备的改变而引起焊接参数的改变。 3.2.1焊接工艺需改变: a. 双面焊、对接焊改为单面焊; b. 单面对接电弧焊增加或去掉垫板,埋弧焊的单面焊反面成型; c.坡口型式改变、变更钢板厚度,要求焊透的T型接头。 3.2.2需要预热、后热或焊后要做热处理。 3.3技术员在正式产品施焊之前分别向制作车间、焊研室下达焊接工艺委托书(具体 项目见附页)。 3.4工艺试验的钢材和焊接材料,应于工程上所用材料相同。 3.4.1工艺试验一般以对接接头为主,试验前应根据钢材的可焊性和设计要求拟 定试件的焊接工艺、焊后处理、检验程序和质量要求。 3.4.2要求焊透的T型接头,宜用与实际构件刚度相当的试件进行试验。 3.4.3工艺试验应包括现场作业中遇到的各种焊接位置,当现场有妨碍焊接操作 的障碍时,还应做模拟障碍的焊接试验。 3.5制作车间:配料员据委托书配出工艺评定所用材料的规格、尺寸、经划线、切割 等各工序加工完毕后转至焊研室。 3.6试样的加工与评定 3.6.1工艺试板的焊接应由持焊工合格证的焊工施焊。

如何做好焊接工艺评定-评定的程序

如何做好焊接工艺评定-评定的程序 焊接工艺评定的程序是:编制和下达焊接工艺评定任务书—编制焊接工艺评定方案—焊制试件和检验试件—编制焊接工艺评定报告—根据焊接工艺评定报告编制焊接作业指导书(或称焊接工艺卡) 一、编制和下达焊接工艺评定任务书 任务书的主要作用是下达评定任务,因此,其主要的内容应为:评定目的、评定指标、评定项目和承担评定任务的部门及人员的资质条件等。 (一)评定指标的确定 根据规程和钢材的理论基础知识(焊接性)等,确定各项技术指标。按照《焊接工艺评定规程》 DL/T869的规定,要求焊缝金属的化学成分和力学性能(强度、塑性、韧性等指标)应与母材相当或不低于母材相应规定值的下限。 (二)评定项目的确定 根据工程的实际工作情况要求,按规程适用范围做好项目的相关覆盖,确定好评定项目。 焊接工艺评定的项目确定应从以下几方面来考虑: 1.钢材 焊接工程应用的钢材品种和规格繁多,如每种均进行“评定”,不但复杂且数量很多,为减少评定数量,且又能取得可靠的工艺,将钢材按其化学成分、冶金性能、焊后热处理条件、力学性能、规格、设计和使用条件等因素综合考虑.划分成类级别进行评定。按规程要求可以进行替代覆盖。 (1)钢材类级别划分 电力工业火力发电厂常用钢材按类级别划分,它们的划分方法是:按用途划分成A、B、C 等三个类别,而级别则以力学性能、化学成分和组织类型综合划分为I、Ⅱ、Ⅲ三个级别。几个规程钢材类别划法已统一,具体是: 1)碳素钢及普通低合金钢为一类,代号为“A”。其级别为: 碳素钢(含碳量≤0.35%)代号为:A I。 普通低合金钢(6 s≤400MPa)代号为:AⅡ。

焊接工艺评定指导书模板.doc

预焊接工艺规程(pWPS) 单位名称 预焊接工艺规程编号日期所依据焊接工艺评定报告编号 焊接方法机械化程度手动 焊接接头: 坡口形式Y(带钝边) 其他:/ 衬垫(材料及规格)\ 接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度) 母材: 类别号组别号与类别号组别号相焊或 标准号材料代号与标准号材料代号相焊 对接焊缝焊件母材厚度范围 角焊缝焊件母材厚度范围 管子直径、壁厚范围:对接焊缝角焊缝 其他 填充金属: 焊材类别 焊材标准 填充金属尺寸 焊材型号 焊材牌号(金属材料代号) 填充金属类别 其他: 对接焊缝焊件金属厚度范围: 角焊缝焊件金属厚度范围: 耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb 其他: 备注:对每一种母材与焊接材料的组合均需分别填表。

焊接工艺评定报告 单位名称: 焊接工艺评定报告编号:焊接工艺规程编号: 焊接方法:机械化程度: 接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度) 母材: 材料标准: 材料代号: 类、组别号与类、组别号相焊 厚度: 直径: 其他: 焊后热处理: 温度温度(℃) 保温时间(h ) 保护气体: 气体种类混合比流量(L/min) 保护气 尾部保护气 背面保护气 填充金属: 材料类别: 焊材标准: 焊材型号: 焊材牌号: 焊材规格: 焊缝金属厚度: 其他: 电特性: 电流种类: 极性: 钨级尺寸: 焊接电流:(A) 电弧电压:(V) 焊接电弧种类: 其他: 焊接位置: 对接焊缝位置::方向:(向上、向下) 角焊缝位置:方向:(向上、向下) 技术措施: 焊接速度(cm/min): 摆动或不摆动: 摆动参数: 多道焊或单道焊(每面): 多丝焊或单丝焊: 其他: 预热: 预热温度(℃) 道间温度(℃) 其他:

焊接工艺评定要领书

焊接工艺评定要领书 1. 编制依据: 《钢结构焊接规程》(GB50661-2011) 《钢结构工程施工质量验收规范》(GB50205-2001) 《气体保护焊用碳钢、低合金钢焊丝》(GB/T8110-2008) 《低合金钢药芯焊丝》(GB17493-2008) 《碳钢药芯焊丝》(GB/T10045-2001) 《埋弧焊用碳钢焊丝和焊剂》(GB/T5293-1999) 珠海红酒大厦工程《钢结构设计总说明》 2.工程使用材料 本工程使用的基本材料见表1.1 表1.1 基本材料 构件形式规格板厚范围材质焊接方法备注 箱形柱1400x1000x22x25 1200x800x20x22 1000x1000x22x22 800x800x20x20 20,22,25 Q390C, Q345B CO2气体保护焊 (含点焊); 埋弧焊;电渣焊; 十字柱1700/1000x400x20x25 1000/1000x400x18x22 18,20, 22,25 Q390C, Q345B CO2气体保护焊 (含点焊); 埋弧焊;栓钉焊; BH梁H800x400x14x25 H800x400x14x20 H700x200x20x25 H500x200x20x25 H400x200x10x16 H750x300x14x20 10,14, 16,20,25 Q345B CO2气体保护焊 (含点焊); 埋弧焊;栓钉焊; RH梁H300x150x7x9 7,9 Q345B CO2气体保护焊(含点焊); 栓钉焊; 其它常用角钢等型钢、隔 板、筋板等 Q345B, Q235B CO2气体保护焊 (含点焊);

焊接工艺评定报告(DOC)

古城副井行政办公楼 钢结构挑檐手工电弧焊焊接工艺评定报告 编制部门: 编制: 审定: 批准部门: 批准:

手工电弧焊焊接工艺评定报告 1.评定材质: 16M n钢材评定厚度δ=36mm 2.评定目的: 为了验证施焊中的焊接工艺性的正确性。 3. 评定接头形式: 背部带衬板的组合焊缝。 衬板和腹翼板应根据拼点规定,点焊牢固,每一边都有拼点焊缝。 施焊分9层焊接,采用直线运条,当焊宽超过3-4φ焊时采用分道焊。其中φ焊为焊条直径。 4.参数选择: 打底层:φ3.2mm E5015 I=120±10(A) U=22±2(v) V=10±1c m/min 其余层:φ4mm E5015 I=190±10(A) U=22±2(v) V=13±1m/h 随着焊缝宽度增加,对焊速可作相应的调整. 焊接材质都选用J506或J507焊接. 5. 极性及电流种类; 选用交流弧焊机(J506) 6. 检测: Ⅰ主控项目

焊缝表面不得有裂纹、焊瘤等缺陷。一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。且一级焊缝不得有咬伤、未焊满、根部收缩等缺陷。 2、不允许有表面裂纹、夹渣、未焊透、焊缝宽度,应盖边每边2-4㎜,平缓过渡,飞溅应清除干净。 3、力学试验: 取试件进行力学试验,应符合建筑工程试验、检验标准。

焊接工艺评定报告 编号:001 评定项目:手工电弧焊 焊接方法:手工电弧焊 焊接工艺评定人:赵海职称:职务:负责评定单位:山西宏图建设工程有限公司 填写评定日期:2012年11月18日 批准人:职称:职务:批准评定报告单位: 批准评定日期:2012年5月18日 接头: 接头形式:组合焊缝 衬垫(有、无):背部采用如图衬垫 衬垫材料:A3 其它:摭点时拉开 母材:

焊接工艺评定书

受控状态文件编号: OF/GYHJ-01发放编号 00 版本号: A版 ] 焊接工艺评定报告 编制:桑叶日期:2012年02月 28 日 ) 审核:陈海强日期:2011年02月 28 日 批准:陈明华日期:2011年02月 28 日

编号:PQR-01 焊接工艺评定书 · (不锈钢管-手工氩弧焊) 目录 一、焊接工艺评定任务书(表1) 二、焊接工艺指导书(表2) 三、焊接工艺评定报告(表3) 四、焊接工艺评定施焊记录表(表4) 五、焊接工艺评定焊缝外观检查表(表5) 六、附件 1.试样检测报告 2.试样材料质量检验证明书 / 3.焊接材料质量质量证明书

一、焊接工艺评定任务书(表1) 。 母材 牌号 0Gr18Ni9 接 头 示 意 图 ! 规格 D60× 焊 接 材 料 焊条 牌号 规格 焊丝 牌号 ' ER304 规格 焊剂 … 牌号 规格 焊接方法 、 手工氩弧焊 其他 技 术 要 求 、 焊缝外观质量 √ 射线探伤 √ 其他 ∕ 机 械 性 能 》 拉伸(GB228) 数 量 2 件 冲击 ∕ 弯曲 (GB232) 项目 数量 》 各 项 指 标 面弯 2件 弯曲直径 12 热影响区 ∕ 背弯 2件 支座间距 焊缝区 ∕ % 侧弯 ∕ 弯曲角度 180° 其他 ∕ 金相 宏观 ∕ 微观 ∕ 晶间腐蚀 ∕ 合 格 标 · 准 外观质量 不允许存在未熔合、裂缝、气孔、夹渣、弧坑、未焊透 X 射线探伤 JB/T 射线检测 ∕ 机 $ 拉伸 GB228 金 相 宏 观 ∕ 弯曲 GB232

二、焊接工艺指导书(表2) 焊接接头:简图:(接口形式、坡口形式与尺寸、焊层、焊道布置及顺序)坡口形式: V型 衬垫(材料及规格):无 其他:采用机械加工坡口

焊接工艺评定报告记录模板

焊接工艺评定报告记录模板

————————————————————————————————作者:————————————————————————————————日期:

焊接工艺评定 焊接工艺评定编号: HP0101 预焊接工艺规程编号: WPS-HP0101 中石化工建设有限公司

焊接工艺评定存档目录 工艺评定编号: 序号项目名称编号页数预焊接工艺规程(pWPS) 1 材料质量证明书 2 3 焊接材料质量证明书 无损探伤报告 4 5 机械性能试验报告 化学分析试验报告 6 7 热处理报告 焊接工艺评定报告 8 9 以下空白 10 11 12 13 14 15 备 注 档案管理:存档日期:

中石化工建设有限公司预焊接工艺规程(pWPS) 表号/装订号 共页第页 单位名称天津海盛石化建筑安装工程有限公司 预焊接工艺规程编号WPS-HP0101日期2014.8 所依据焊接工艺评定报告编号HP0101焊接方法GTAW+SMAW 机动化程度(手工、机动、自动)手工 焊接接头: 坡口形式:V型坡口 衬垫(材料及规格)Q235B 其他坡口采用机械加工或火焰切割简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序) 母材: 类别号Fe-1 组别号Fe-1-1 与类别号Fe-1 组别号Fe-1-1 相焊或标准号GB3274-2007 材料代号Q235B 与标准号GB3274-2007 材料代号Q235B 相焊对接焊缝焊件母材厚度范围:4~12mm 角接焊缝焊件母材厚度范围:不限 管子直径、壁厚范围:对接焊缝--- 角焊缝--- 其他:同时适用返修焊和补焊 填充金属: 焊材类别:焊丝(GMAW)焊丝(SAW) 焊材标准:GB/T8110-2008 JIS Z3351 填充金属尺寸:φ1.2mm φ4.8mm 焊材型号:ER50-6 YS-S6 焊材牌号(金属材料代号):THT-50-6 US-36 填充金属类别:Fe-1-1 FeMS1-1 其他:/ 对接焊缝焊件焊缝金属厚度范围:GMA W≤6mm,SAW≤12角焊缝焊件焊缝金属厚度范围:不限 耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb 其他:/

焊接工艺评定作业指导书

焊接工艺评定作业指导书 1适用范围 适用于压力管道的焊接工艺评定,是编制手工电弧焊作业指导书和手工钨极氟弧焊作业指导书的基础与依据之一。 2焊接工艺评定的基本原则 2.1焊接工艺评定应以可行的钢材焊接性能试验为依据;并在压力管道焊道施工之前完成。 2.2 焊接工艺评定所用设备、仪表应处于正常工作状态。并且仪表应经检定合格,在检定周期范围内使用。 2.3 焊接工艺评定试件的焊接,须由本单位技术熟练的焊工完成。 2.4 以改变焊接工艺因素(如重要因素、补加因素和次要因素)对焊接接头力学性能的影响程度,作为是否需要重新评定焊接工艺的根据,并执行SY/T0452-2002 《石油天然气金属管道焊接工艺评定》所规定的焊接工艺评定规则上、替代范围、试验方法和合格指标。 2.5焊接工艺评定的钢材和焊材,必须符合相应标准的规定。 2.6 对不能按SY/T0452-2002 《石油天然气金属管邀焊接工艺评定》表 3.0.8 的规定进行分级分类的母材,应单独进行焊接工艺评定。 3.焊接工艺评定程序

3.1 施工单位技术人员根据压力管道需要评定的焊缝,或者为了提前作出焊接工艺评定的技术准备,编制"焊接工艺指导书"。其内容应包括重要因素、补加因素和次要因素,经焊接责任师审核后交给焊接试验室。 3.2焊接试验室试验员根据"焊接工艺指导书"中的要求准备试件、焊材和焊接设备以及进行试件焊接,并作为施焊记录。如焊接试件需要作焊后热处理,则质量检验人员的监督下,曲试验员按"焊接工艺指导书"的要求进行试件的热处理,最后经质量检验部门出具热处理报告。 3.3焊接工艺评定试板的焊接,必须在质量检验员的监督下进行,并由检验员负责检查试板的外观质量,确认合格后进行无损探伤委托。 3.4 经无损检测合格的焊接工艺评定试板,按SY/T0452-2002 《石油天然气金属管道焊接工艺评定》中的规定进行力学性试验的试样制备。焊接工艺评定的检验项目、试样类别和数量、取样位置、加工要求、试验方法及合格标准,均应符合现行标准的要求。 3.5焊接工艺评定不合格时,应由施工单位技术人员修改"焊接工艺指导书",经焊接责任师审核后,交焊接试验室试验员重新进行评定,直到合格为止。 4.焊接工艺评定报告 施工单位技术人员汇总所有的原始记录,编制"焊接工艺

泰州长江公路大桥焊接工艺评定试验任务书

目录 1.评定用钢材 2.焊接材料 3.焊接工艺评定项目 4.评定试板焊缝质量要求 5.接头力学性能试样的制取及试验 6.焊缝类型 7.焊接设备 8.焊接工艺评定报告内容

泰州大桥焊接工艺评定任务书以泰州长江公路大桥跨江大桥工程施工图设计第二册第一分册《钢箱梁》设计图纸、《铁路钢桥制造规范》(TB10212-98)、《公路桥涵施工技术规范》(JTJ041-2000)和《公路桥钢箱梁制造规范》(DB32/T947-2006)等为依据编制。1.评定用钢材 1.1焊接工艺评定试验所采用的试板材质与设计图的要求一致,为Q345D和Q370qD钢,其化 学成分、力学性能等指标符合现行国家标准《低合金高强度结构钢》GB/T 1591-2008和《桥梁用结构钢》GB/T 714-2000的规定。 1.2工艺评定试验试板的选取,在相同板厚的情况下选用碳、硫、磷成份偏标准上限、且冲 击韧性偏标准下限的钢板。 2.焊接材料 气体保护2.1根据本桥用钢板,选择与钢板相匹配的焊接材料:手工焊焊条为E5015;CO 2 气体保护焊药芯焊丝为E501T-1(Φ1.2);埋弧焊焊焊实芯焊丝为ER50-6(Φ1.2);CO 2 丝H10Mn2(Φ5.0)、焊剂为SJ101q。所有焊接材料的质量均符合表2.1的规定: 表2.1 工艺评定用焊接材料 1)E5015手工焊条:主要用于定位焊和焊缝缺陷的修补等。 气体保护焊ER50-6(Φ1.2)实芯焊丝:平对接单面焊双面成型的打底和填充; 2)CO 2 横隔板、直腹板劲板T型接头角焊缝; T型肋嵌补段焊缝等。 3)CO 气体保护焊E501T-1(Φ1.2)药芯焊丝:横位的对接焊缝;立位对接焊缝;锚 2 箱部位的有坡口角焊缝、支座部位的有坡口焊缝;闭口肋与顶板、底板部分熔透角

焊接工艺评定报告[新规范]

焊接工艺评定报告

目录 钢筋电渣压力焊工艺评定作业指导书 (1) 一、编制目的 (1) 二、编制依据 (1) 三、实施范围 (1) 四、施工工艺评定的基本条件 (1) 1、材料准备 (1) 2、施工机具 (1) 3、施工准备 (2) 五、施工工艺 (2) 1、工艺流程 (2) 2、操作细则 (2) 2.1、检查设备、电源 (2) 2.2、钢筋端头制备 (2) 2.3、选择焊接参数 (2) 2.4、安装焊接夹具和钢筋 (3) 2.5、安放铁丝圈(可省去)、焊剂盒、装填焊剂 (3) 2.6、试焊、作试件、确定焊接参数 (3) 2.7、施焊操作要点 (3) 六、质量标准 (4) 1、主控项目 (4) 2、一般项目 (4) 七、成品保护 (5) 八、安全与环境管理 (5) 钢筋电渣压力焊工艺评定记录报告 (7)

钢筋电渣压力焊工艺评定作业指导书 一、编制目的 明确钢筋电渣压力焊的施工工艺,确保施工工艺评定满足设计和施工规范规定的要求,验证设计和施工规范的可操作性与可执行性,同时用以指导现场施工。 二、编制依据 1、《混凝土结构工程施工质量验收规范》GB50204-2015; 2、《钢筋焊接及验收规程》JGJ18-2012; 3、《钢筋焊接接头试验方法标准》JGJ/T27-2014; 4、《工程质量管理手册》; 5、施工图纸说明。 三、实施范围 钢筋电渣压力焊适用于柱、墙竖向(倾斜角度低于10°)HRB400级直径12cm 以上钢筋的连接接头。 四、施工工艺评定的基本条件 1、材料准备 钢筋:钢筋的级别、直径必须符合设计要求,有产品合格证、出厂检验报告和进场复试报告。 焊剂:在钢筋电渣压力焊中,必须采用合适的焊剂,常用的焊剂型号为HJ431,其性能应符合GB5293碳素钢埋弧焊用焊剂的规定。常用的为熔炼型高锰高硅低氟焊剂或HJ330中的锰高硅低氟焊剂。 焊剂应存放在干燥的库房内,当受潮时,在使用前应经250~350烘焙2h,以防产生气孔。 使用中回收的焊剂,应除去熔渣和杂物,并应与新焊剂混合均匀后使用。 焊剂应有出厂合格证。各种焊接材料应分类存放和妥善管理,并应采取防止锈蚀、受潮变质的措施。 2、施工机具 1)手工电渣压力焊设备包括:焊接电源、控制箱、焊接夹具、焊剂填装盒等。 2)焊接电源:钢筋电渣压力焊宜采用次级空载电压较高(75V以上)的交流或直流焊接电源(一般32mm直径及以下的钢筋焊接时,可采用容量为600A的焊接电

焊接工艺评定-指导书

如何做好焊接工艺评定 如何做好焊接工艺评定 第一节、焊接工艺评定 一、焊接工艺评定概念 焊接工艺评定工作是整个焊接工作的前期准备。焊接工艺评定工作是验证所拟定的焊件及有关产品的焊接工艺的正确性而进行的试验过程和结果评价。它包括焊前准备、焊接、试验及其结果评价的过程。焊接工艺评定也是生产实践中的一个重要过程,这个过程有前提、有目的、有结果、有限制范围。所以焊接工艺评定要按照所拟定的焊接工艺方案进行焊前准备、焊接试件、检验试件、测定试件的焊接接头是否具有所要求的使用性能的各项技术指标,最后将全过程积累的各项焊接工艺因素、焊接数据和试验结果整理成具有结论性、推荐性的资料,形成“焊接工艺评定报告”。 二、焊接工艺评定的意义 焊接工艺评定是保证锅炉、压力容器和压力管道焊接质量的一个重要环节。焊接工艺评定是锅炉、压力容器和压力管道焊接之前技术准备工作中一项不可缺少的重要内容,是国家质量技术监督机构进行工程审验中必检的项目,是保证焊接工艺正确和合理的必经途径,是保证焊件的质量,焊接接头的各项性能必须符合产品技术条件和相应的标准要求的重要保证,因此,必须通过相应的实验即焊接工艺评定加以验证焊接工艺正确性和合理性,焊接工艺评定和还能够在保证焊接接头质量的前提下尽可能提高焊接生产效率和最大限度的降低生产成本,获取最大的经济效益。 三、焊接工艺评定目的 焊接工艺评定的目的是: (1)是锅炉、压力容器和压力管道及设备制造、安装、检修等生产过程和焊工培训教学应遵循的技术文件。 (2)是焊接质量管理所要执行的关键环节或重要措施。 (3)是反映一个单位施焊能力和技术水平高低的重要标志。 (4)是行业和国家相关的规程所做规定的必须进行的项目。 四、焊接工艺评定的历史和发展 80年代以后,电力系统高温、高压机组不断涌现,尤其近年来超临界、超超临界机组的不断出现,新钢种、新材料的不断出现;国家和行业的标准如《蒸汽锅炉安全监察规程》、《压力容器安全监察规程》和《电力工业锅炉压力容器监察规程》等规程都严格规定要进行焊接工艺评定;而在机组的安装、设备的检修实际工作中也都不同程度出现了由于焊接工艺不当影响焊接质量,并造成了一定的损失。在这种形势下,为了适应电力工业焊接技术发展要求,出版了第一本电力行业的焊接工艺评定规程《火力发电厂锅炉、压力容器焊接工艺评定规程》,规程编号为SD340-89。 SD340-89出版后,我们电力行业的焊接工作者做了大量的基础工作,当时的东北电管局和

焊接工艺评定作业指导书

焊接工艺评定作业指导 书 Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】

1.总则 焊接工艺评定是产品正式焊接前应进行的试验工作,解决在具体条件下焊接工艺问题,是制定工艺技术文件的依据。规定了焊接工艺评定的具体操作程序,是焊接工艺评定的指导性文件。 2.定义 2.1焊接:通过加热、加压或两者并用,并且用或不用填充材料使焊件间达到原子 结合的一种加工工艺方法。 2.2焊接工艺评定:是在正式产品焊接前通过试验、预测焊接接头可焊性。若试验 的接头性能不合格,可以改变焊接工艺,直到评定合格为止,以解决在具体条 件下实施焊接工艺问题。 3.工作程序 3.1工作程序流程图 委托书 制作车间 焊接、划线 网架结构车间 3.2凡属下列条件均需进行焊接工艺评定: ?甲方制作标准中规定; ?结构钢材系首次使用; ?焊条、焊丝、焊剂的型号改变; ?焊接方法改变,或由于焊接设备的改变而引起焊接参数的改变。 3.2.1焊接工艺需改变: a. 双面焊、对接焊改为单面焊; b. 单面对接电弧焊增加或去掉垫板,埋弧焊的单面焊反面成型; c.坡口型式改变、变更钢板厚度,要求焊透的T型接头。 3.2.2需要预热、后热或焊后要做热处理。

3.3技术员在正式产品施焊之前分别向制作车间、焊研室下达焊接工艺委托书(具 体项目见附页)。 3.4工艺试验的钢材和焊接材料,应于工程上所用材料相同。 3.4.1工艺试验一般以对接接头为主,试验前应根据钢材的可焊性和设计要求拟 定试件的焊接工艺、焊后处理、检验程序和质量要求。 3.4.2要求焊透的T型接头,宜用与实际构件刚度相当的试件进行试验。 3.4.3工艺试验应包括现场作业中遇到的各种焊接位置,当现场有妨碍焊接操作 的障碍时,还应做模拟障碍的焊接试验。 3.5制作车间:配料员据委托书配出工艺评定所用材料的规格、尺寸、经划线、切 割等各工序加工完毕后转至焊研室。 3.6试样的加工与评定 3.6.1工艺试板的焊接应由持焊工合格证的焊工施焊。 3.6.2试验焊件焊缝的外观及内部质量无损检测,应按JGT81-91第六章的规 定进行检查、评比。 3.6.3试验人员将试样的截取方式在试件上划出后转至网架结构车间。 3.6.4网架结构车间据图样加工出试验所需试样再转焊研室进行试验。 3.6.5焊接接头的力学性能试验以拉伸和冷弯(面弯、背弯)为主,冲击试验 按设计要求确定,有特殊要求时应做侧弯试验。每个焊接位置的试件数 量应为: ?拉伸、面弯、背弯及侧弯各2件 ?冲击试验9件(焊缝、熔合线、HAC各3件) 试件的截取、加工及试验方法均按国家标准GB2649-2656《焊缝金属及焊接接头力学性能试验》的规定进行。 3.6.6焊缝接头力学性能试验的合格标准。 ?拉伸试验:接头焊缝的强度不低于母材强度的最低保证值; ?冷弯试验弯曲合格角度按下表执行:

不锈钢焊接工艺评定

受控状态文件编号:OF/GYHJ-01发放编号00版本号:A版 焊接工艺评定报告 编制:桑叶日期:2012年02月28日 审核:陈海强日期:2011年02月28日 批准:陈明华日期:2011年02月28日

编号:PQR-01焊接工艺评定书 (不锈钢管-手工氩弧焊) 目录 一、焊接工艺评定任务书(表1) 二、焊接工艺指导书(表2) 三、焊接工艺评定报告(表3) 四、焊接工艺评定施焊记录表(表4) 五、焊接工艺评定焊缝外观检查表(表5) 六、附件 1.试样检测报告 2.试样材料质量检验证明书 3.焊接材料质量质量证明书 2

一、焊接工艺评定任务书(表 1) 3 母材 牌号 0Gr18Ni9 接 头 示 意 图 规格 D60×4.0 焊 接 材 料 焊条 牌号 规格 焊丝 牌号 ER304 规格 D2.0 焊剂 牌号 规格 焊接方法 手工氩弧焊 其他 技 术 要 求 焊缝外观质量 √ 射线探伤 √ 其他 ∕ 机 械 性 能 拉伸(GB228) 数 量 2 件 冲击 ∕ 弯曲 (GB232) 项目 数量 各 项 指 标 面弯 2 件 弯曲直径 12 热影响区 ∕ 背弯 2 件 支座间距 5.2 焊缝区 ∕ 侧弯 ∕ 弯曲角度 180° 其他 ∕ 金相 宏观 ∕ 微观 ∕ 晶间腐蚀 ∕ 合 格 标 准 外观质量 不允许存在未熔合、裂缝、气孔、夹渣、弧坑、未焊透 X 射线探伤 JB/T 4730.2-2005 射线检测 ∕ 机 械 性 能 拉伸 GB228 金 相 宏 观 ∕ 弯曲 GB232 冲击 ∕ 硬度 ∕ 微 观 ∕ 其他 ∕ 金 相 ∕ ∕ 晶间腐蚀 ∕ 编制 桑叶 日期 2010.04.20

焊接工艺评定报告模板

WORD格式焊接工艺评定 焊接工艺评定编号:HP0101 预焊接工艺规程编号:WPS-HP0101 中石化工建设有限公司

焊接工艺评定存档目录 工艺评定编号: 序号项目名称编号页数预焊接工艺规程(pWPS) 1 材料质量证明书 2 焊接材料质量证明书 3 无损探伤报告 4 机械性能试验报告 5 化学分析试验报告 6 热处理报告 7 焊接工艺评定报告 8 以下空白 9 10 11 12 13 14 15 备 注 档案管理:存档日期:

中石化工建设有限公司预焊接工艺规程(pWPS) 表号/装订号 共页 第页 单位名称 天津海盛石化建筑安装工程有限公司 预焊接工艺规程编号WPS-HP0101日期2014.8 所依据焊接工艺评定报告编号HP0101 焊接方法 G TAW+SMAW 机动化程度(手工、机动、自 动)手工 焊接接头:简图 :(接头形式、坡口形式与尺寸、焊层、焊道 布置 及 顺序) 坡口形式:V 型坡口 衬垫 (材料及规格)Q235B 其他坡口采用机械加工或火焰切割 母材: 类别 号Fe-1 组别号Fe-1-1 与类别号Fe-1 组别 号Fe-1-1 相焊或 标准号GB3274-2007 材料代号Q235B 与标准号GB3274-2007 材料代号Q235B 相焊 对接焊缝焊件母材厚度范围:4~12mm 角接焊缝焊件母材厚度范围:不限 管子直径、壁厚范围:对接焊缝--- 角焊缝--- 其他:同时适用返修焊和补 焊 填充金属: 焊材类别 :焊丝 (GMAW )焊丝 (SAW ) 焊材标准:GB/T8110-2008 JIS Z3351 填充金属尺寸:φ1.2mm φ4.8mm 焊材型号:ER50-6 YS-S6 焊材牌号(金属材料代号):THT-50-6 US-36 填充金属类别:Fe-1-1 FeMS1-1 其他:/ 对接焊缝焊件焊缝金属厚度范围:GMA W≤6mm,SAW≤12 角焊缝焊件焊缝金属厚度范围:不限 耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb 其他:/

焊接工艺评定报告书0

焊接工艺评定报告书0

焊接工艺评定报告书评定报告书编号:01—D1—26 材料牌号:Q235B+Q235B 材料规格:T1=14mm, T2=6mm 焊缝型式:板材角焊缝(水平) 焊接方法:手工电弧焊 试件编号:01—D1—26 填报日期:2001 年12月 6 日

四川恒升建设工程有限责任公司 焊接工艺指导书 单位名称:四川恒升建设工程有限责任公司 焊接工艺指导书编号:11—01A 日期:2001年11月26日焊接工艺评定报告编号:01—D1—26 焊接方法:手工电弧焊机械化程度:手工 焊接接头: 坡口形式:K型 衬垫(材料及规格):无其他:全焊透角焊缝简图:(接头形式、、坡口形式与尺寸、焊层、 焊道布置及顺序) 母材: 类别号Ⅰ组别号Ⅰ--1与类别号Ⅰ组别号Ⅰ--1相焊及标准号GB3274 钢号Q235B 与标准号GB3274 钢号Q235B 相焊 厚度范围:ⅠⅠ 母材:对接焊10.5~21mm (T1) 焊缝金属厚度范围:对接焊 1.5~12mm(T2) 其他:无 焊接材料: 焊材类别 焊材标准GB/T5117 填充金属尺寸 焊材型号E4303 焊材牌号J422 其他 耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti N b

Q23 5BT 1 0.16 0.19 0.50 0.030 0.029 Q23 5BT 2 0.14 0.21 0.41 0.020 0.031 E4303Φ3.2 E4303Φ4.00.0 79 0.16 0.6 0.024 0.02 其他: 焊接位置: 对接焊缝位置:角焊缝 焊接方向: 角焊缝位置:无 焊接方向:无焊后热处理: 温度范围:(℃)无 保温时间:(h)无 预热: 预热温度:(℃)(允许最低值) 层间温度:(h)(允许最高值)无 保持预热时间:无气体: 气体种类混合比流量(L/min) 保护气无 尾部保护气无 背部保护气无