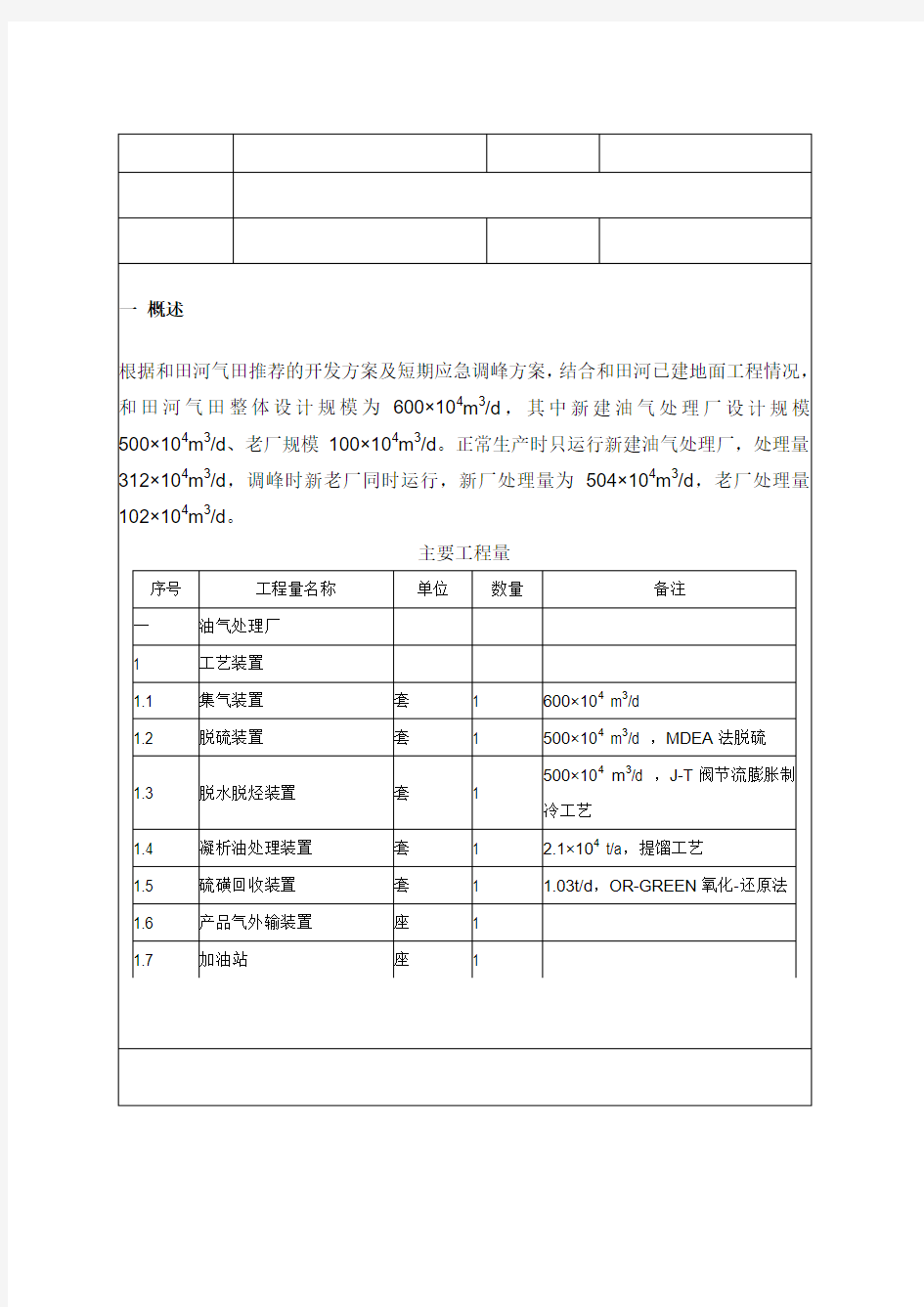

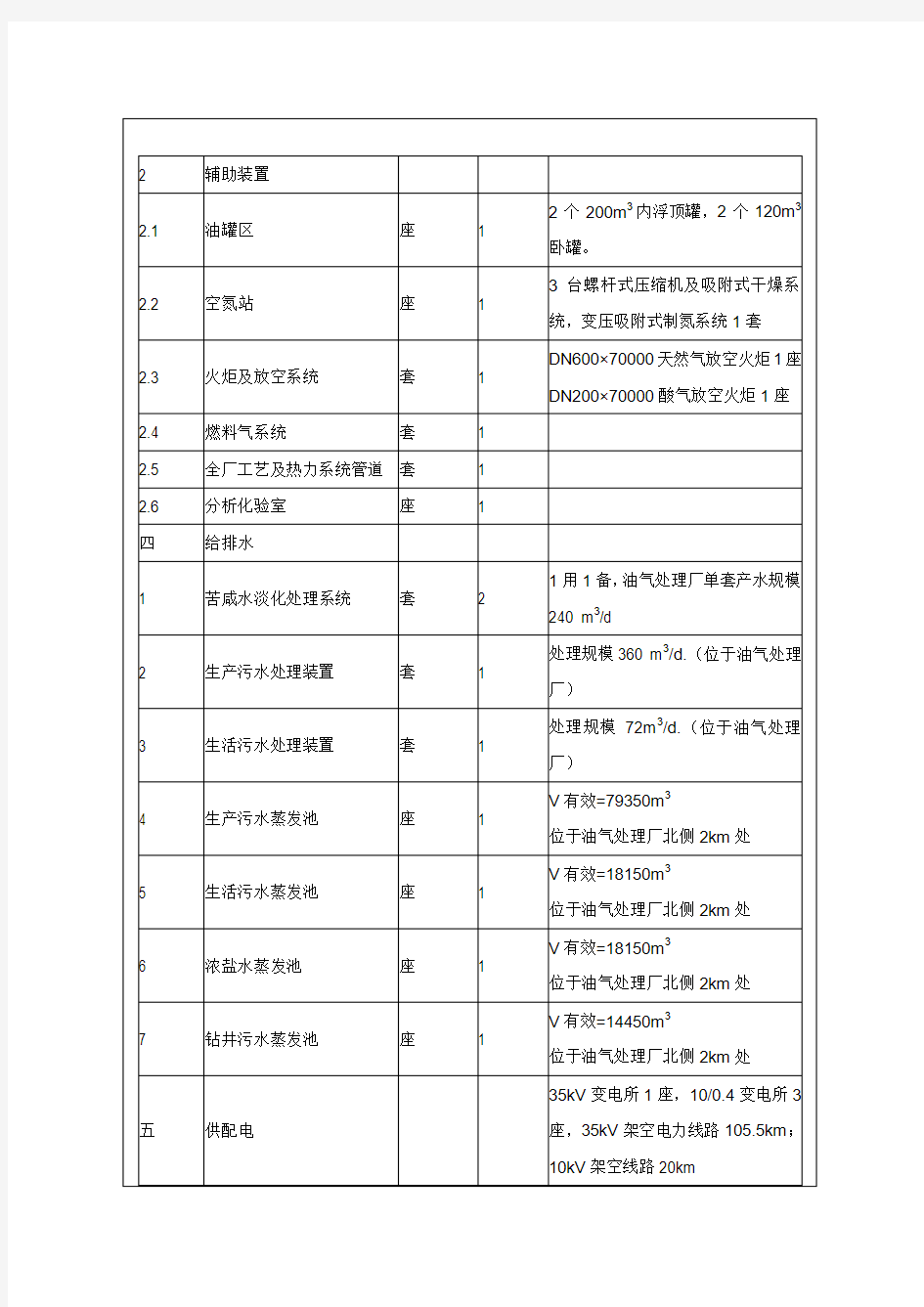

油气处理厂工程设计交底

2 施工及验收标准、规范

2.1集气装置、老处理厂改造集气装置设计、施工主要遵循如下规范:

1)《油气集输设计规范》GB50350-2005;

2)《石油天然气站内工艺管道工程施工规范》GB 50540-2009;

3)《工业金属管道工程施工规范》GB 50235-2010;

4)《石油天然气建设工程施工质量验收规范站内工艺管道工程》SY4203-2007;5)《钢质管道焊接及验收》SY/T 4103-2006;

6)《天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求》SY/T 0599-2006;

7)《控制钢制设备焊缝硬度防止硫化物应力开裂技术规范》SY/T 0059-1999;

8)《电热法消除焊接应力工艺规程》SY/T4083-2012;

9)《石油天然气钢质管道无损检测》(SY/T4109-2005);

10)《石油天然气工业管线输送系统用钢管》GB/T9711-2011;

11)《输送流体用无缝钢管》GB/T8163-2008;

12)《高压化肥设备用无缝钢管》GB 6479-2000;

13)《高压锅炉用无缝钢管》GB5310-2008;

14)《钢制对焊无缝管件》GB/T 12459-2005;

15)《石油天然气金属管道焊接工艺评定》SY/T0452-2002;

上述各规范、标准中要求不一致时,按较高的要求执行。

2.2 产品气外输装置设计、施工主要遵循如下规范:

《输气管道工程设计规范》GB50251-2003

《石油天然气工程设计防火规范》GB50183-2004

《石油天然气工业管线输送系统用钢管》GB/T9711-2011

《石油天然气站内工艺管道工程施工规范》GB 50540-2009

《天然气压缩机(组)安装工程施工技术规范》SY/T4111-2007

《石油天然气钢质管道无损检测》SY/T 4109-2005

《石油天然气钢质管道对接环焊缝全自动超声波检测》SY/T 0327-2003

《钢质管道焊接及验收》SY/T 4103-2006

《石油工业动火作业安全规程》SY/T5858-2004

应力腐蚀开裂的金属材料要求》SY/T 0599-2006的有关规定。

2)用于异种钢对焊,在焊接生产开始前,均应进行焊接工艺试验和评定。管道焊接工艺试验和评定应符合《钢质管道焊接及验收》(SY/T4103-2006)第5章的有关规定要求。

3)施工单位已有的焊接工艺评定结果在新建工程上使用时,需要进一步确认。

4)施工单位应根据合格的焊接工艺评定编制相应的焊接工艺规程。

5)管道焊接材料应根据焊接工艺评定确定,保证焊接接头的化学成份和母材相近,力学性能应大于/等于母材在标准中规定的最小值。

6)在施工过程中,选取椭圆度和直径相近的管道进行组对焊接。

4.3 焊前预热焊后热处理及硬度检查

1)当焊接工艺规程中有焊接前预热要求或环境温度低于5℃、湿度大于90%潮湿环境必须对焊缝区进行焊前预热。预热温度不应低于焊接工艺规程规定的温度,并且不超过这个温度50℃。

2)焊口预热范围以对口中心线为基准,每侧不应小于管子壁厚的三倍或100mm(取较大值)宽的圆周范围。加热应均匀,严禁局部过热。在焊接过程中,焊缝层间温度不得低于其预热温度。

3)焊接工作全部结束后,应采用电热法进行焊缝热处理。热处理应按照焊接工艺规程规定的焊后热处理工艺进行升温、保温和降温操作。

4)原料气管道对接焊缝均应进行硬度检查,对于直径>200mm管道应检查顶、底侧三个部位,对于直径≤200mm检查底或侧一个部位。每个检查部位的检查数量应不小于3点,且应分布在母材、热影响区和焊缝上,其结果应满足HV10≤248。

4.4焊缝检验

1)所有管道焊缝应先进行外观检查,管道焊缝按《石油天然气站内工艺管道工程施工规范》GB 50540-2009第7.4条执行。

2)站内所有原料气管道(放空阀、排污阀前的管道)、油水管线、净化气管道(放空阀、排污阀前的管道)均应进行进行100%的超声波探伤和100%的射线探伤达II级为合格,含硫放空管线应进行100%超声波探伤检查,其站内管线还应进行20%的射线复检,站外管线应进行15%的射线复验;超声波和射线探伤均达Ⅱ级为合格。上述检测标准按《石油天然气钢质管道无损检测》(SY/T4109-2005)执行。

3)管道焊缝抽查时,应侧重抽查固定焊缝。管道焊缝射线检测和超声波检测应符合《石油天然气钢质管道无损检测》(SY/T4109-2005)的规定,达Ⅱ级为合格。

4)不能进行超声波或射线探伤的部位应进行磁粉检测或渗透检测,磁粉检测和渗透检测按《石油天然气钢质管道无损检测》(SY/T4109-2005)进行。

4.5 焊缝返修

1)焊缝返修前,应采用砂轮打磨法消除缺陷,并经过无损检测证明缺陷完全清除。2)焊缝返修应按焊接工艺规程或返修规定进行。

3)管道焊缝同一部位的返修只允许进行一次,一次返修不合格的焊缝应采用机械方法从管线上切除,非含硫气管道焊缝同一部位返修次数不得超过两次。

4)在盖面焊中出现的非裂纹缺陷,允许不经业主或监理批准直接返修。

5)根焊及填充焊管道出现的非裂纹性缺陷,经业主或监理批准后可进行返修。

6)裂纹性缺陷不允许返修。

7)返修后的焊缝应允许使用原来的检测方法进行检验(含焊后热处理、硬度检测)。8)焊缝返修应做好返修记录并归档。

9)其他

老厂改造部分与原管线交接开挖部分严禁使用机械强制开挖。

4.6外输装置(非含硫)执行《外输管道工程站场施工技术要求》---集-00216 4.6.1管道焊接

1)站外管道必须清扫干净后,方可与站内管道焊接。

2)本工程对不能进行整体强度试压的单根管子在焊接前须经强度试压合格后方可进行焊接。试压要求详见7.3节。

3)在管道焊接生产中,对于任何初次使用的钢种,焊接材料和焊接方法都应进行焊接工艺试验和评定。焊接工艺试验和评定应符合《钢质管道焊接及验收》(SY/T4103-2006)第5章的有关规定。施工单位已有的焊接工艺评定结果在新建工程上使用时,需要进一步确认。

4)新建管道与已建管道碰口焊接时,需进行焊前预热、焊后热处理,其预热温度为100℃-150℃;热处理温度为590o±15~20oC,采用电中频加热方式,保温时间为1h,保温长度为焊缝中心线两侧200mm,并应进行硬度检查,满足HB≤235(若硬度检查不合格,不应再次进行二次热处理,应予切除)。

5)《石油天然气站内工艺管道工程施工规范》GB 50540-2009第7章的有关规定。6)在阀门的焊接过程中及焊接后五分钟,应保证阀门密封部位的阀体温度不超过阀门出厂说明书中规定的温度。

7)阀门与管道焊接时应全开。

8)直缝埋弧焊管道对接时,两端接管的焊缝之间应相互错开100mm以上。

4.6.2 焊接材料

在设计文件中的焊接材料根据同类工程评定合格的焊接工艺报告书开列,施工时,焊材型号由施工单位根据本工程的焊接工艺评定报告选择。钢管在进行对口焊接时,均应进行焊接工艺评定试验(参照《钢质管道焊接及验收》SY/T4103-2006等现行的相关标准执行)。在其评定合格后,施工单位才能进行现场组焊,并严格按照《焊接工艺规程》的要求进行操作。

4.6.3 焊缝的检验

1)无损检测人员应按锅炉压力容器无损检测人员资格考核委员会制定的《无损检测人员考试规则》考取资格证书,评片应由取得Ⅱ级资格证书及其以上的监测人员承担。2)管道焊缝应先进行外观检查,管道焊缝按《石油天然气站内工艺管道工程施工规范》GB 50540-2009第7.4条执行。

3)站内所有净化气管道(放空阀、排污阀前的管道)以及未经试压的碰口的管道均应进行进行100%的超声波探伤和100%的射线探伤达II级为合格,排污、放空管线应进行100%超声波探伤检查,其站内管线还应进行20%的射线复检,站外管线应进行15%的射线复验;超声波和射线探伤均达Ⅱ级为合格。上述检测标准按《石油天然气钢质管道无损检测》(SY/T4109-2005)执行。

4)焊缝超声波检验按《石油天然气钢质管道无损检测》SY/T4109-2005标准执行,达到规定的Ⅱ级为合格。

5)焊缝X射线照相检验按《石油天然气钢质管道无损检测》(SY/T4109-2005)标准执行,达到规定的Ⅱ级以及以下规定为合格:

焊缝不得有裂纹;

条形缺陷的质量:

A、外径大于114mm

①单个:≤7mm;

②累计长度:任意300mm焊缝长度内,其累计长度不超过25mm。

B、外径小于或等于114mm

①单个:≤T(管壁厚),最小可为8mm;

②累计长度:圆周的5%,但最小可为12mm。

根部未熔合的质量分级:不允许;

夹层未熔合的质量分级:不允许;

未焊透的质量分级:

A、未焊透缺欠影像黑度超过相邻较薄侧母材黑度:不允许;

B、根部未焊透

①深度h≤10%壁厚,且不超过1.5mm;

②单个长度:≤10mm;

③总长度:任意300mm焊缝长度内,其累计长度不超过18mm;

④小口径(外径≤114mm):单个长度≤12mm,总长度不超过圆周的10%,且应小于18mm。

C、错边根部未焊透

①深度h≤≤10% T壁厚,且不超过1.5mm;

②单个长度:≤25mm;

③总长度:任意300mm焊缝长度内,其累计长度不超过50mm;

④小口径(外径≤114mm)总长度不超过圆周的10%,且应小于25mm。

内凹的质量分级:

根部内凹:

①深度h≤15% 壁厚,且不超过2mm;

②单个长度:≤12mm;

③总长度:任意300mm焊缝长度内,其累计长度不超过18mm;

④小口径(外径≤114mm)总长度不超过圆周的10%,且应小于18mm。

深度的判定

对未焊透和内凹深度使用沟槽式测深计进行判定。沟槽式测深计的厚度宜与焊缝余高相近,其型式和规格应符合《钢管环焊缝熔化焊对接接头射线透照工艺和质量分级》(GB/T12605)中附录A的要求.

综合评级:

①任意连续300mm焊缝长度中,条状缺陷和未焊透的累计长度不超过35mm;

②在圆形缺陷评定区内,同时存在圆形缺陷、条状缺陷和未焊透或内凹时应各自评级,将级别之和减一。

本补充规定与SY/T4109相矛盾时,应按较高的检测要求进行判别。

6)经检验不合格的焊缝,清除和返修按SY/T4103-2006中第10条缺陷的清除和返修中的相关要求执行。包括:

返修权限:除非业主同意返修,否则所有带裂纹的焊口应按有关规定从管线上切除。对非裂纹性缺陷,同一部位的返修不得超过两次。

验收标准:返修区域应采用返修前使用的检测方法进行检测。

7)返修焊缝应按《石油天然气钢质管道无损检测》(SY4109—2005)标准进行渗透检查,无缺陷为合格。

8)经检验不合格的焊缝,在返修后,应根据本工程评定合格的焊接工艺评定试验报告书来确定返修焊缝是否进行热处理。经焊接工艺评定确定如需进行热处理,其返修焊口应进行硬度检查。

9)检测单位应根据焊接工艺评定以及材质要求,按下述规定进行检测:

确定其材质具有延迟裂纹倾向等缺陷,应在焊接完成24小时后进行无损检测;

确定其材质无延迟裂纹倾向等缺陷,除对对接焊口时间有特殊要求时,可在其焊接完成后4小时进行无损检测,其余在24小时后进行无损检测。

返修口、新旧管道连头碰口应在焊后24小时之后进行无损检测。

10)不能进行超声波探伤或射线照相的部位焊缝,按《石油天然气钢质管道无损检测》(SY/T4109-2005)的规定进行渗透或磁粉检验,无缺陷为合格。

11)射线照相检查中,有一个焊口不合格,应对该焊工或流水作业焊工组在该日或该检查段中焊接的焊口加倍检查,如再有不合格的焊口,应停止该焊工对该类焊缝的焊接工作,并对其余的焊口全部进行射线探伤。

三加工专业

1设计范围

本工程加工专业设计范围包括脱硫装置、脱水脱烃装置、凝析油稳定装置、硫磺回收

装置、加油站、油罐区、空氮站、火炬及放空系统、燃料气系统、全厂工艺及热力系统管道的工艺及配管设计。

2 应遵循的标准、规范和技术文件的要求

2.1 施工及验收标准、规范

本工程应遵循的主要施工及验收规范、标准包括以下内容,每单项工程施工需遵循的规范、标准见相应部分施工图说明书。

1)石油天然气建设工程施工质量验收规范天然气净化厂建设工程SY4209-2008

2)天然气净化装置设备与管道安装工程施工及验收规范SY/T0460-2000

3)石油建设工程质量检验评定标准气田建设工程SY4038-93

4)工业金属管道设计规范GB 50316-2000,2008年局部修订

5)工业金属管道工程施工规范GB50235-2010

6)工业金属管道工程施工质量验收规范GB50184-2011

7)现场设备、工业管道焊接工程施工规范GB50236-2011

8)工业设备及管道绝热工程质量检验评定标准GB50185-2010

9)压缩机、风机、泵安装工程施工及验收规范GB50275-2010

10)承压设备无损检测JB/T 4730-2005

11)油气田地面管线和设备涂色标准SY0043-2006

12)涂装前钢材表面预处理规范SY/T0407-97

13)涂装前钢材表面锈蚀等级和除锈等级GB/T8921.2-2008

2.2 主要技术文件

1)各种材料的国家或行业技术标准及材料生产厂家提供的使用说明书;

2)各类设备随机所附的设备技术文件,包括安装、使用说明书或操作规程等。

在执行上述标准和文件时,如有不一致之处,应以强制性国家标准为准。

3 管道焊接检验

3.1 焊缝的无损检验必须在外观质量检验合格后方可进行,外观质量检查按《现场设备、工业管道焊接工程施工及验收规范》(GB 50236-2011)执行。

3.2 现场施工的所有管道的焊接接头射线检测比例除满足《工业金属管道设计规范》(GB 50316-2000,2008年局部修订)中表J.2.1和GB 50235-2010《工业金属管道工程施工规范》8.4条的相关规定外,还应满足本工程设计的具体规定。射线透照质量

等级不得低于《承压设备无损检测》JB/T 4730-2005中的AB级。

3.2.1 下列管道的对接接头应进行100%射线检测,且质量以不低于JB/T 4730-2005《承压设备无损检测》中的Ⅱ级要求为合格:

(1)含硫化氢的原料天然气管道;

(2)酸气管道;

(3)设计压力≥4.0MPa(表)的可燃流体、有毒流体管道;

(4)温度小于-29℃的低温管道;

(5)温度高于80℃的胺液管道。

3.2.2 下列管道的对接接头应进行10%射线检测且不少于一个焊接接头,质量以不低于《承压设备无损检测》JB/T 4730-2005中的Ⅱ级要求为合格:

(1)除1.3.2.1条要求进行检测的管道;

(2)设计压力<4.0MPa(表)的可燃流体、有毒流体管道;

(3)设计压力>1.0 MPa(表)且设计温度位于-29℃~-20℃或高于189℃的不可燃和无毒流体管道;

(4)硫磺回收的过程气和尾气管道。

(5)可燃流体放空阀后管道及火炬放空管道。

3.2.3 下列管道的对接接头应进行5%射线检测且不少于一个焊接接头,质量以不低于《承压设备无损检测》JB/T 4730-2005中的Ⅱ级要求为合格:

(1)除1.3.2.1、1.3.2.2条要求进行检测的管道;

3.2.4 设计压力<1.0MPa且设计温度位于-20℃~189℃的不可燃和无毒流体管道(若有)对接接头可不进行射线检测,但必须通过目视检测,满足GB 50235-2010《工业金属管道工程施工规范》。

3.2.5 现场焊接仪表管嘴和现场焊制三通中角接接头、其它角接接头和搭接接头建议采用氩弧焊作为封底焊,并采用磁粉或着色渗透检测达到Ⅰ级为合格,满足《承压设备无损检测》JB/T 4730-2005要求。

3.2.6各装置工艺管道的操作介质和操作温度、操作压力详见初步设计文件相关部份工艺管线说明表。

4 管道系统压力试验、吹扫与清洗

4.1 管道系统的压力试验和泄漏性试验以及管道系统的吹扫、清洗均按《工业金属管

道工程施工及验收规范》GB 50235-2010进行执行。

4.2 管道系统的试验、吹洗应依次按压力试验、清洗、泄漏性试验、吹扫的步骤进行,吹洗的顺序应按主管、支管、疏排管依次进行。

4.3 输送原料气、产品气、燃料气等可燃流体的管道其压力试验应采用水压试验,试验合格后还需进行泄漏性试验,泄漏试验介质为空气,最后用氮气将空气置换。

4.4 脱硫装置(20200单元)内的MDEA溶液管线应按新鲜水冲洗(水洗之前作水压强度试验及泄漏性试验)→氮气吹扫的顺序进行吹洗。冲洗过的管道若不能及时投入运行,应进行封闭或充氮气保护。

4.5 脱水装置(20300单元)内的MEG溶液管线应按新鲜水冲洗(水洗之前作水压强度试验及泄漏性试验)→氮气吹扫的顺序进行吹洗。冲洗过的管道若不能及时投入运行,应进行封闭或充氮气保护。

4.6 装置停工时,与可燃性气体相连的设备管道应用惰性气体置换其设备、管道内的可燃性气体,设备、管道清洗后要用工厂风进行吹扫。开工时应用惰性气体置换工作介质为可燃性气体的设备和管道内的空气。

5 防腐

5.1 涂料选用与规定

本工程涂料选用见本工程防腐部分说明书(护-4227)。

5.2 涂色规定

厂家生产的定型(或标准)设备(如泵、仪表、电气、桥架等)可保持出厂颜色,管道和设备的表面涂色、标志颜色和符号按《油气田地面管线和设备涂色规范》(SY/T0043-2006)的相关规定,并由建设方根据实际情况确定。

5.3 埋地管道防腐

本工程埋地管道防腐见本工程防腐部分说明书(护-4227)。

5.4 设备和管道的标志

1)设备上的标志以位号表示,位号应与工艺流程图编号一致;

2)设备上的标志位于设备主视方向一侧的醒目部位,并朝向道路、操作通道和检修通道一侧;

3)管道上的标志包括字样和箭头。字样表示介质名称,箭头指介质流向。在管道上的阀门、分支、设备进出口处和管道跨越装置边界处要求涂字样和箭头。

确保符合设计文件要求。

8 施工注意事项

8.1 容器内易被固体杂质堵塞的内置件,整体运到现场时,易拆内置件安装前必须拆下妥善保管,不得污染、变形。待清洗、吹扫合格后,再复原。

8.2 容器内易被固体杂质堵塞的不可拆内置件,在清洗、吹扫前必须用盲板将塔和容器的进出口隔开,防止固体杂质进入塔和容器内。

8.3 未取得压力容器制造资质单位,均不得在压力容器上直接施焊,同时不得在经过热处理的设备上直接施焊,只能在其预焊件上施焊。

8.4 普通碳钢与不锈钢严禁混合堆放,不同材料的钢材、设备应分别堆放,避免金属表面互相接触;

8.5落地安装的调节阀组与管道过滤器应根据实际地坪进行相应调整,保证低点排液及操作。

8.6本施工图设计采用了《石油化工装置工艺管道安装设计施工图册》。图册中已有的内容,本施工图设计文件中不再重复。由于所采用图册已由中国石化出版社正式出版,本工程无施工图册提供。

四给排水

1 设计范围

本专业设计范围主要包括处理厂给水、排水及消防部分。

2 设计方案概述

2.1给水方案描述

水源系统来水先进入消防水罐(原水与消防水合用),经苦咸水淡化装置进行过滤、软化、脱盐和消毒处理,水质达到《生活饮用水卫生标准》(GB5749-2006)要求后,进入淡化水罐,再由变频供水设备向厂内各用水点供水,并通过站内的转水泵向已建和田河处理站供水。

厂内给水系统管网布置为环状管网和枝状管网,设计供水压力为0.4MPa。苦咸水淡化装置排出的浓盐水除含盐量较高外,不含其它污染物,可用泵提升后,直接送至厂外浓盐水蒸发池。

2.2 排水方案描述

厂内不同排水点的污水水质相差很大,应清污分流,分别处置。

(1)生产污水、检修污水:由生产污水管道系统收集后,自流进入厂内污水处理装置进行处理,再送入生产污水蒸发池;

(2)气田水:由气田水管道系统收集,采用压力流管输的方式,从凝析油稳定装置引管,直接进入污水处理装置的污水沉降罐,与生产污水一并进行处理;

(3)生产废水:进入生产废水管道系统,自流进入浓盐水池,春夏季绿化,冬季蒸发;(4)生活污水:就近汇入厂区内相应的化粪池,经厌氧消化预处理后,再经一体化污水处理设备处理,达到污水综合排放一级标准,春夏季用于绿化,绿化后剩余污水水及冬季不能用于绿化的全部污水进入生活污水蒸发池。

(5)苦咸水淡化装置排水:春夏季用于厂区绿化,冬季排至浓盐水蒸发池。

2.3 消防系统

厂内设置独立的稳高压消防给水系统,平时采用消防稳压设备稳压,稳压压力为0.7~0.8MPa。出现火情时,消火栓系统管网压力降低,联锁停运消防稳压设备稳压,消防泵启动,由消防泵提供足额消防水量和水压。该系统由消防泵(与喷淋泵合并设

2019年油气储运工程综合考试大纲

年油气储运工程综合考试大纲 一、考试科目 《油气集输》、《输油管道设计与管理》、《输气管道设计与管理》二、参考书目 、油气集输,冯叔初主编,中国石油大学出版社,年版; 、输油管设计与管理,杨筱蘅主编,中国石油大学出版社,年版; 、输气管道设计与管理,姚光镇等编著,石油大学出版社,。 三、考试大纲 (一)油气集输 第一章绪论 ()油气集输系统的任务、地位及主要工艺环节 ()油田主要产品及其质量指标 ()油气集输流程 ()油田的开发和开采 第二章油气分离 ()油气分离方式和油气分离的操作条件 ()油气分离器选型及工艺计算 第三章油气混输 ()混输管路的流动参数和技术术语 ()混输管路的流型分类计算方法及摩阻计算方法 ()气液两相流试验 第四章原油脱水净化 ()原油乳状液的类型、生成机理、物性,原油脱水的基本方法()化学破乳脱水、重力沉降脱水和电脱水 第五章原油稳定 ()原油稳定原理 ()稳定工艺的确定及工艺参数的选择 ()原油稳定设备 第六章天然气净化

()天然气组成 ()天然气水化物性质及形成机理 ()吸附、吸收分离原理 ()天然气脱水工艺 第七章海上油气集输 ()海上油气生产和集输特点 ()生产和集输系统模式 (二)输油管道设计与管理 第一章输油管概况和勘察设计 ()输油管概况 ()输油管的勘察设计工作概述 ()选线原则 ()勘察程序和要求 ()设计阶段和设计要求 第二章等温输油管道的工艺计算 ()输油泵站的工作特性 ()输油管道的压能损失 ()等温输油管道的工艺计算 ()等温输油管道设计方案的经济比较及运行工况分析与调节第三章热油输送管道的工艺计算 ()热油管道的日常运行管理 ()热油管道的启动投产 ()热油管道的停输温降及再启动 第四章长输管道的水力瞬变 ()水击基本微分方程及其特征线解法 ()水力瞬变的控制 ()管道泄漏的分析和监测 第五章易凝、高粘原油的输送 ()含蜡原油的流变特性 ()含蜡原油的热处理特性

管道工程技术交底

排水管道工程施工技术交底 工程名称:楼观台道教文化展示区室外总体工程 单项工程名称:雨、污水管道工程 施工单位:陕建集团华山路桥公司 一、工程简介 工程管材选用化学管材(UPVC)和钢筋混凝土管材两种结构型式。其中硬质铺装范围内采用钢筋混凝土管材。雨水管道设计管径300~600mm,管道埋深0.6m-2.46m。污水管道设计管径200mm,埋深0.6m-3.45m。 根据现场情况及考虑管道交叉处理原则,施工先后顺序依据靠近道路、埋深最深的管道先施工,其他随后,按从里到外、从低到高的原则施工。 二、测量放样 1、测量前先对甲方移交的水准点、导线点进行复核,满足要求后再根据施工需要加设必要的临时水准点及导线点并进行平差计算。 2、在测量过程中,沿管道线路应设临时水准点,水准点间距不大于100m并与原水准点相闭合。施工水准点应按顺序编号,并测定相应高程。 3、若管道线路与地下原有构筑物交叉,必须在地面上用标志标明位置。 4、定线测量过程应作好准确记录,并标明全部水准点和连接线。 5、根据图纸和现场交底的控制点,进行管道和井位的复测,做好

中心桩、方向桩固定井位桩的验桩、拴点工作,测量高程闭合差要满足规范要求。 6、施工过程中发现桩钉错位或丢失及时校正或补桩。 三、UPVC管道施工工艺

1、UPVC管安装前先进行管材外观质量的检查,要求如下:管材 的颜色应一致、无色泽不均及分解变色现象;管材的内外壁应光滑、 平整、无汽泡、无裂口、无明显痕迹和凹陷;管材端面应平整,并垂 直于轴线;管材不得有异向弯曲,直线度公差应小于3‰;管材应完 整无损、浇口、溢边应修平整,内外表面光滑、无明显裂纹。经外观 质量检查不合格者不得使用。 2、管道在管底标高和管基质量检查合格后,所用管材、管道配件 及其材料经抽样检查(按根或件数的10%)合格后,方进行铺设。 3、沟槽开挖 (1)根据现场实际情况,开槽以机械开挖人工配合的方式进行。 管道槽底部的开挖宽度为: B=D1+2b1 式中B—管道槽底部的开槽宽度(㎜); D1—管道结构的外缘宽度(㎜) b1—管道一侧的工作面宽度(㎜) 工作宽度不包括支撑区域。各种管径的开挖宽度根据上式计算得出。本工程管道管径范围为200-600mm。 (2)按设计图纸要求和测量定位的中心线,依据沟槽开挖尺寸,

油气储运工程概述

概述: 本专业学习工程流体力学、物理化学、油气储运工程等方面知识。培养能在国家与省、市的发展计划部门、交通运输规划与设计部门、油气储运管理部门等从事油气储运工程的规划、勘查设计、施工项目管理和研究、开发等工作的高级工程技术人才。由于它在国民经济中的重要作用和地位,在国家与省、市的发展计划部门、交通运输规划与设计部门、石油天然气储运管理部门等从事油气储运工程的规划、勘测设计、施工项目管理、生产运行管理和研究等领域都有广泛的运用。 一、专业基本情况 1、培养目标 本专业培养具备工程流体力学、物理化学、油气储运工程等方面知识,能在国家与省、市的发展计划部门、交通运输规划与设计部门、油气储运管理部门等从事油气储运工程的规划、勘查设计、施工项目管理和研究、开发等工作的高级工程技术人才。 2、培养要求 本专业学生主要学习油气储运工艺、设备与设施方面的基本理论和基本知识,受到识图制图、上机操作、工程测量、工程概预算的基本训练,具有进行油气储运系统的规划、设计与运行管理的基本能力。毕业生应获得以下几方面的知识和能力: ◆掌握工程流体力学、工程热力学、传热学、物理化学和化工过程方面的基本理论和基本知识; ◆掌握油气质量检测、油气储运设备的防腐与安全保障技术; ◆具有油气储运系统的规划、设计与运行管理的初步能力; ◆熟悉油气储运行业的方针、政策和法规; ◆了解油气储运工程的理论前沿和发展动态;

◆掌握文献检索、资料查询的基本方法,具有初步科学研究和实际工作能力。 3、主干学科 工程流体力学、油气储运工程学。 4、主要课程 工程力学、工程流体力学、工程热力学、传热学、物理化学、泵与压缩机、电工与电子技术、油气管道设计与管理、油气集输、油库设计与管理、油气储运工程最优化、技术经济学等。 5、实践教学 包括工程制图、测量实习、金工实习、施工实习等,一般安排18周。主要专业实验: 油气质量检测、物理化学等。 6、修业时间 4年。 7、学位情况 工学学士。 8、相关专业 交通工程。 9、原专业名 石油天然气储运工程。 二、专业综合介绍

2020油气储运工程专业大学排名一览表

2020油气储运工程专业大学排名一 览表 油气储运工程专业是研究油气和城市燃气储存、运输及管理的一门交叉性高新技术学科。油气储运工程是连接油气生产、加工、分配、销售诸环节的纽带,它主要包括油气田集输、长距离输送管道、储存与装卸及城市输配系统等。一起来看一下油气储运工程专业大学排名吧! 油气储运工程专业 排名 高校名称 开此专业学校数 1中国石油大学(北京)352西南石油大学353中国石油大学(华东)354辽宁石油化工大学355长江大学356东北石油大学357西安石油大学358常州大学359中国民航大学3510华东理工大学3511浙江海洋大学3512重庆科技学院3513北京石油化工学院3514沈阳工业大学3515武汉理工大学3516太原科技大学3517福州大学3518青岛科技大学35 设置背景 油气储运工程专业培养具备工程流体力学、物理化学、油气储运工程等方面知识,能在国家与省、市的发展计划部门、交通

运输规划与设计部门、油气储运管理部门等从事油气储运工程的规划、勘查设计、施工项目管理和研究、开发等工作的高级工程技术人才。 学生主要学习油气储运工艺、设备设施方面的基本理论和基本知识,受到识图制图、上机操作、工程测量、工程概预算的基本训练,具有进行油气储运系统的规划、设计与运行管理的基本能力。创造与创新的新世纪人才。 知识技能 1.具有良好的数理基础; 2.掌握原油、成品油、天然气经营销售的基本知识; 3.较系统地掌握矿场油气集输、长距离油气管道输送、油气储存与装卸、城市燃气输配等方面的专业知识; 4.具有从事矿场油气集输系统、长距离油气管道、油气储存与装卸系统、城市燃气输配系统的规划、设计、施工管理与运行管理的初步能力; 5.具有在油气储运工程领域进行科学研究与技术开发的初步能力; 6.能较熟练地阅读本专业及相关领域的外语文献,并具有外语听、说、写的基本能力;

技术交底表格

技术交底记录

施工技术交底是施工单位把设计要求,施工措施、施工标准、工艺要求、贯彻到基层以至每个施工人员手中的有效办法,是施工技术管理工作中的一个重要环节。 施工技术交底是施工单位项目总工程师或技术主管人员依据设计文件和设计技术交底纪要,将施工方案及施工工艺、施工进度计划、过程控制及质量标准、作业标准、材料设备及工装配置、安全措施及施工注意事项等向参与施工的技术管理人员和作业人员传达的过程。 施工技术交底一般分级进行,项目大的复杂工程,项目总工程师对项目部的各部室及技术人员进行技术交底,技术主管人员对作业队技术负责人进行技术交底,作业队技术负责人对班组长及全体作业人员进行技术交底。 一、技术交底主要内容 1、工程概况、图纸、实施性施工组织设计,总体施工顺序及主要节点进度计划安排,施工现场调查情况、施工场地布置、大临设施及过渡工程方案。 2、主要施工技术方案、工艺方法,采用的新技术、新结构、新材料和新的施工方法。 3、工程的重难点,主要危险源。 4、主要工程材料设备,主要施工装备,劳动力安排及资金需求计划。 5、工程技术和质量标准,重大技术安全、质量、环保措施。 6、施工中应注意的问题。 我们现阶段采用的是项目部总工程师或技术负责人直接对作业队技术负责人进行技术交底。项目部技术负责人也可直接向作业队技术负责人及领工员,队长、工班长等进行技术交底。 现场技术交底主要内容包括:总体施工组织安排、施工作业指导书、分部、分项工程交底、作业场所、作业方法、操作规程及施工技术要求,采用新技术、新工艺的有关操作要求,工程质量、安全环保等施工方面的具体措施及标准。有关施工详图和加工图,包括设备加工图和拼装图,模板制作设计图,钢筋配筋图、基坑开挖图、工程结构尺寸大样图、隧道支护设计图等,试验参数及配合比,测量放样桩橛、测量控制网、监控量测等爆破设计,重大危险源的应急救援措施,成品保护方法及措施,施工注意事项等。向作业队、队长、工班长进行交底时应增加:作业标准施工工艺细则、操作要点及质量标准、质量问题预防及注意事项、施工技术措施和安全技术措施,出现紧急情况下的应急救援措施,紧急逃生措施等。

设计技术交底记录大全大纲

国家高速公路网(GXX)XX~XX高速公路 XX~XX高速公路 设计技术交底报告

二○一五年九月

BEC/QEOH.C-03-50/2015 省交通规划设计研究院 设计技术交底报告 项目名称: 交底日期: 编制人:

编制部门:编制日期:审批人:审批日期:

目录 1.概述................................................................................................................... - 1 - 1.1 项目概况........................................................................................................................................... - 1 - 1.2 技术标准和工程规模...................................................................................................................... - 1 - 1.3 施工合同段划分情况...................................................................................................................... - 2 - 1.4 筑路材料........................................................................................................................................... - 2 - 2.施工注意事项.................................................................................................. - 3 - 2.1 总体及路线....................................................................................................................................... - 3 - 2.2 路基、路面....................................................................................................................................... - 3 - 2.3 桥梁、涵洞....................................................................................................................................... - 4 - 2.4 隧道................................................................................................................................................... - 5 - 2.5 路线交叉........................................................................................................................................... - 5 - 2.6 环保与景观绿化 .............................................................................................................................. - 6 - 2.7 交通工程及隧道机电(单独交底)............................................................................................. - 7 - 3.其他注意事项.................................................................................................. - 8 -

第二届油气储运工程设计大赛获奖作品

全国大学生油气储运工程设计大赛 方案设计书 项目名称某工业园区天然气供气工程 赛题类型赛题二 团队编号 完成日期 2017年 4 月 21 日 全国大学生油气储运工程设计大赛组委会制

作品简介 本作品为某工业园区天然气管道供气工程方案设计,输气管道全长160km,设计输量21×108m3/a,沿线地貌主要为黄土峁梁,部分地段穿越公路及河流阶地,存在1处冲沟跨越,管道沿线地质、地貌条件复杂,属于地质灾害易发区及危险区。本设计秉承着“安全、经济、高效”的设计理念,同时着重注意保护黄土地区脆弱的生态环境,完成了整个方案的设计。作品主要内容包括:线路工程设计、穿跨越工程设计、站场及输气工艺设计、配套辅助工程设计、HSE管理和经济预算等。 在线路工程设计中,考虑到黄土地区恶劣的施工环境,线路设计应选择有利地形,尽量避开施工难点和不良工程地质段,同时时刻注意水土保持与环境保护等可能增加的工程措施。该部分主要完成了以下工作:①从允许流速、可选钢级、运行工况三个方面设计用管方案组合,以技术可行性和经济可行性为原则,对方案进行了优选;②工程措施和植物措施相结合,针对黄土微地貌特征及湿陷性、黄土边坡、黄土边坡制定了一系列水工保护措施,以指导安全施工及生产;③考虑黄土地区特点,对线路施工方案、技术和工序进行了有特点和针对性的设计;④对线路附属工程进行了设计,计算了线路工程主要工程量。 在穿跨越工程设计中,充分考虑穿跨越段地形地貌、地质条件,综合分析比较各种穿跨越方案,对全线4处穿跨越地段进行了设计。该部分主要完成了以下工作:①根据公路宽度、地区等级、地质条件等因素,经过分析比选,制定了省道顶管穿越设计与施工方案;②充分考虑施工难度、河流水文地质参数以及周围环境条件,制定了截流法开挖管沟穿越河流的设计与施工方案;③针对黄土冲沟特点,对冲沟坡顶和冲沟坡面两处起跨位置进行比选,从适用性和经济性角度出发制定了悬索冲沟跨越的设计与施工方案。 在站场及输气工艺设计中,以尽量减少土石方工程量、降低建设和管理费用为原则,充分考虑各事故风险因素,对沿线3处站场和输气工艺进行了设计。该部分主要完成了以下工作:①根据气体物性条件、出站压力要求、站场所处位置,设计了各站场的工艺流程:②对站场各个环节进行了工艺计算和设备选型;③考虑用气不均匀性,制定了中间站调峰措施;④对管道稳态工况和事故工况进行了模拟计算。 在配套辅助工程设计中,主要对防腐及阴极保护策略、自动控制系统、通信系统、供电系统和公用工程进行了设计。 在HSE管理和经济预算中,主要完成了以下工作:HSE管理方面,对项目过程中的职业健康、安全防护、环境保护和节能构建了本工程的管理体系;经济预算方面,对项目进行了投资概算,计算出该工程的总投资。 本设计方案具有以下特点:①始终立足于黄土地区工程设计的基本前提,对设

管道施工技术交底

共 1 页第1 页 单位工程名称***工程交底时间2010-10-16 施工单位***项目部交底部位管线施工 工序名称测量放线、施工带清理、管沟开挖及回填 参加交底人员: 交底内容: 测量放线、施工带清理、管沟开挖及回填 1.根据施工图进行现场放线,管线穿越已建埋地管道、电力电缆、等地下构筑物和其他隐蔽工程交叉时,放线在交叉范围两侧做出明显的标志,并事先人工开挖找出地下已建构筑物。 2.按指定线路在施工前将无植被处用推土机对施工作业带内的堆放物、构筑物等进行清理,并加以平整,保证施工作业机械行驶和管道施工,有植被处用人工清理施工作业带。清理和平整施工作业带时,应注意管线地下管网,施工时注意安全。 3.在施工带范围内,对于影响施工机具通行或施工作业的石块、杂草、树木应清理干净,沟、坎应予平整,有积水的地势低洼段应排水。 4.扫线长度按图纸,扫线宽度为6米(根据征地要求最后确定宽度)。作业带应扫平扫直。 5.管沟开挖根据测量放出的中心线进行,开挖采用机械开挖和人工开挖相结合,在无植被处采用机械开挖人工清沟方法,有植被处和有地下设施时采用人工开挖;弃土堆放在没有布管一侧,堆土距沟边不得小于0.8m,管沟深度为1.4~1.5m(保证管顶距地面1.2m),沟底宽度为管道结构的外径加上0.5m的余量,管道同沟的情况,每增加一根管道增加管道结构的外径后再增加0.25m。边坡比根据不同的土壤和破顶载荷情况可以为1:0.33~1:1.5。开挖管沟平整,中心偏移小于100mm,管沟深度偏差-200mm~+100mm,管沟地形起伏必须满足弹性敷设的弯曲半径1000D(管道外径)。 6.回填土前,应仔细检查,管子在沟内不得有悬空现象不得超过2m,应清除管沟内的积水及杂物.回填时,严禁用碎石或片石回填.从管子顶部以上200mm范围内应用细土回填,其余部分可用沟边原土回填,回填土应夯实(道路、井场),并做0.3m高管垄,管垄宽度300~500mm。 7、管道穿越砂石路采用大开挖,时间选在车辆通过较少的时间段,套管下沟之后,立即回填土,每500mm压实一次,以最快的时间用土戈壁对路面进行恢复(当天穿越当天完成),穿越干沟采用弹性敷设,开挖深度为干沟底以下2m。 8、管道中有固定墩的地方,现场浇注固定墩,施工按规范进行,并做好混凝土养护工作,拆模后按图纸要求做好防腐后再回填。 9、标志桩制作严格按图纸要求进行预制,埋设时按图纸说明进行埋设。 技术负责人交底人接受交底人

油气储运专业论文

内容摘要 摘要:陕西长庆气田至北京输气管道,全线长920km,是我国流量较大,压力较高和难度较大的输气管道之一,根据地形地貌、主要进出气点的地理位置、管道的年输量、工作压力、进气温及水文地质等自然情况,对陕西长庆气田至北京输气管道输气管道进行综合性的工艺设计。说明部分,对工程概况,方案的选择与比较,输气站的布置,管道材料及强度,管道运行及管理,管道存在的问题及改进意见等进行说明。计算部分,首先假设六种管径和几种设计压力组成几种方案后,分别进行计算,将计算结果列于表中;其次,对每一种方案进行经济计算并比较,选择一种最佳方案,然后对其进行布站并微调;最后,对这种方案进行工况和管道强度校核。绘图部分绘制了管路沿程压降图,压气站平面布置图,末站工艺流程图和压缩机房平面安装图。 关键词:输气管道; 压力; 压缩机; 方案; 水力摩阴系数。

Abstract The design is the natural gas pipeline which is from Shan'xi Chang Qing to Bei Jing. The pipeline is 920km long having characteristics of the technology design is the terrain and landforms, the condition of the scheme, compressor station arrangement, pipeline’s matching and intensity,pipeline's operation and management, pipeline's relative problems and improvement suggestions. In the calculation section, the foundation design is made according to the firsthand material and data First, suppose six diameters and some design pressure to form several design schemes, Then calculate each some design pressure to form several design schemes. Then calculate each scheme and make tech-economic comparison and adopt the best design scheme to determine each pipeline’s compression station number and the distance of the compressor station respectively. Finally calculate the storage and test the pipelines intensity .In the drawing section, mainly drawing section, mainly draw the pipeline's pressure drop drawing, the technological process drawing and all the compressors plane drawing. Keyword: gas pipeline; pressure; compressor station; design scheme.

油气储运工程专业英语-复习资料

课程编号: 中国石油大学(北京)远程教育学院期末考试卷 《油气储运工程英语》复习资料答案 一、填空 1、______are solid compounds that form as crystals and resemble snow in appearance.考生答案:Hydrates 2、Natural gas with H2S or other sulfur______present is called “______gas 考生答案:compounds 3、Most oil and gas pipelines fall into one of three groups:______,______, or______. 考生答案:gathering trunk/transmission/distribution 4、All______tanks have a cover that floats on the surface of the liquid 考生答案:floating-roof 5、Natural gas______is highly dependent on weather. 考生答案:demand 6、Energy is supplied to the liquid through the pump by the pump’s driver-an______, a______, or an electric______. 考生答案:engine/urbine/motor 7、To form a stable emulsion of crude oil and______,an emulsifying______must be present. 考生答案:water/agent 8、Most pipelines are coated on the exterior to prevent______. 考生答案:corrosion 9、Natural gas with only CO2 is called “______gas”. 考生答案:sweet 10、The hydrocarbons contain only ______ and ______. 考生答案:carbon / hydrogen 11、Centrifugal pump consists of an______and a______. 考生答案:impeller/ casing 12、The distance between compressors varies, depending on the______of gas, the line______, and other factors.

油气储运工程专业毕业论文输油管道初步设计

中国石油大学(华东)毕业设计(论文)***输油管道初步设计 学生:*** 学号:03122612 专业班级:油气储运工程03-6班 指导教师:史秀敏 2007年6月20日

摘要 ***管线工程全长440km,年设计最大输量为500万吨,最小输量为350 万吨。 管线沿程地形较为起伏,最大高差为32m,经校核全线无翻越点;在较 大输量时可热力越站,较小输量时可压力越站。 输油管采用沥青加强级外保护的防腐措施。全线共设热泵站12座,管 406.4×7.9,L245的直弧电阻焊钢管;采用加热密线埋地铺设。管材采用 闭式输送流程,先炉后泵的工艺,充分利用设备,全线输油主泵和给油泵均 采用并联方式。加热炉采用直接加热的方法。管线上设有压力保护系统,出 站处设有泄压装置,防止水击等现象,压力过大造成的危害。 首站流程包括收油、存储、正输、清管、站循环、来油计量及反输等功 能;中间站流程包括正输、反输、越站、收发清管球等功能。采用SCADA 检测系统,集中检测、管理,提高操作的安全性和效率。 由计算分析证明该管线的运行可收到良好的效益并有一定的抗风险能 力。 关键词: 管型;输量;热泵站;工艺流程

ABSTRACT The whole length of the pipeline is 440 kilometer and the terrain is plan.The maximum of transport capacity is 500 million ton per year and minimum of throughout is 350 million ton per year. The choice of main equipment and determination of station site are based on the condition of every throughout. After the technical evaluation , one type of steel pipeline called L245 is select. The optimum diameter is 404.6 millimeter and the wall thicket is 7.9 millimeter. In order to reduce the loss of heat, the pipeline is buried under the ground. The pipeline is coated with 7-millimeter thick anti-corrosion asphalt layer and impressed current catholic protection to protect the pipe from corrosion. The process of transportation is pump-to-pump tight line operation. Crude oil is heated at first and the pump in each station. There are three 220D-65×10pumps are equipped as the transporting pump. The process of flows in the station includes: collecting crude oil; forward transportation; reverse pumping over station and circulation in the station. Along the main line, oil transportation included head station, intermediate heating and pumping station, and terminal station. Through the benefit analysis and feasibility study of operation, the project has a good economic benefit and the design is feasible. Keywords:pipeline corrosion;pump-to-pump station;analysis

校园歌手卡拉OK大赛“青春梦飞扬”策划书(精选多篇)精品

【关键字】活动、设计、英语、语文、方案、情况、环节、条件、成绩、问题、有效、务必、深入、充分、平稳、合理、文明、健康、配合、执行、举行、建设、细化、了解、安全、精神、需要、氛围、政策、工程、项目、活力、制度、方式、特色、标准、秩序、形势、设置、唱响、营造、把握、丰富、开展、管理、监督、鼓励、保证、维护、确保、带动、发挥、宣传、促进、提高、中心、积极性 校园歌手卡拉OK大赛“青春梦飞扬”策划书(精 选多篇) 活动背景:夏日的炙热正离我们远去,秋日的清爽正随风而来。这个十月和十一月,蒹葭的白露将在叶尖歌唱和跳舞;这个十月和十一月,百灵亦在树梢唱响天籁;这个十月和十一月,风正吹动所有动人旋律!血液决不因偶尔的阴郁而滞留,青春正以无比的热情拥抱梦想。不必压抑,也无须按捺,这个十月和十一月“数学科学学院成教学生会团委”为年轻的心提供一个展示自我的舞台,“青春梦飞扬”——让我们和着旋律唱响未来! 活动内容 校园歌手卡拉OK大赛从各学院各专业中选取优秀选手,发掘校歌唱人才,为校十佳歌手选拔人才。 一、活动主题: 青春梦飞扬, 生命脉动 二、活动策划办方: 数学科学学院成教学生会团委。 三、活动宗旨: 张扬个性,表达自我,释放激情,创建学生交流平台,丰富学生课余文化生活,活跃校园文化氛围,促进校园文明建设。 四、活动说明: “青春梦飞扬”给所有学生提供一个展示自我的机会,为广大学生搭建一个张扬个性的舞台,这里不设门槛,没有高度,不分专业与非专业,是一个丰富校园文化活跃校园气氛的全民娱乐活动,只要你想唱你就可以来唱; 五、活动时间和地点: 本次“青春梦飞扬飞扬”校园歌手卡拉OK大赛分预选赛、复赛和决赛,其中具体安排如下:

油气储运工程专业复习资料全

《油气储运工程》复习题 一、名词解析(30分): 1、LNG,PNG , CNG , NGH(天然气水合物),IEA LNG :液化天然气 PNG :管输天然气 CNG :压缩天然气 NGH:(天然气水合物) IEA:国际能源署 2、系统安全 所谓系统安全,是在系统寿命周期应用系统安全管理及系统安全工程原理,识别危险源并使其危险性减至最小,从而使系统在规定的性能、时间和成本围达到最佳的安全程度。 3、“油气储运”定义 广义上讲:油和气的“储存”与“运输”,还应包括水以及处理。 狭义上讲:在石油工业它是连接产、运、销各环节的纽带,包括矿场油气集输及处理、油气的长距离运输、各转运枢纽的存储和装卸、终点分配油库(或配气站)的营销、炼油厂和石化厂的油气储运等。4、安全生产管理 所谓安全生产管理就是针对人们在安全生产过程中的安全问题,运用有效的资源,发挥人们的智慧,通过人们的努力,进行有关决策、计划、组织和控制等活动,实现生产过程中人与机器设备、物料环境的和谐,达到安全生产的目标。 5、风险管理 风险管理:风险管理就是综合考虑事故(失效)的损失和控制事故发生所需花费的费用,以达到在可接受的风险的情况下,采取最经济有效的措施控制风险的一门学科。 6、长距离油气管道风险来源(四大类) 第三方损坏、腐蚀、设计因素及误操作。 7、 SCADA系统 SCADA系统:应用于长距离油气管道的计算机监控与数据采集系统。 8、顺序输送 在同一管道,按一定顺序连续地输送几种油品,这种输送方式称为顺序输送。 10、顺序输送时产生混油的原因 一是管道横截面上流速分布不均,使后行油品呈楔形进入前行油品中; 二是管流体沿管道径向、轴向的紊流扩散作用。 11、天然气供气系统的组成 一个完整的天然气供气系统通常由油气田矿场集输管网、天然气净化厂、长距离干线输气管道或管网、城市输配气管网、储气库等几个子系统构成。这些子系统既各有分工又相互连接成一个统一的一体化系统。整个供气系统的总目标是保证按质、按量、按时地向用户供气,同时做到安全、可靠、高效、经济地运行,以获得最佳的经济与社会效益。 12、长距离输气管道的组成 一条长距离输气管道一般由干线输气管段、首站、压气站(也叫压缩站)、中间气体接收站、中间气体分输站、末站、清管站、干线截断阀室、线路上各种障碍(水域、铁路、地质障碍等)的穿跨越段等部分组成。 13、输气管道工艺设计主要容 主要包括管段的水力与热力计算、管段设计压力与压气站压比的确定、压气站的布站、压缩机组的配置、各种工艺站场的流程设计等方面的容。 14、西气东输 中国西部地区天然气向东部地区输送,主要是塔里木盆地的天然气输往长江三角洲地区、珠三角地区。 15、管道完整性:是指管道始终处于安全可靠的受控状态。 (1)管道在物理状态和功能上是完整的; (2)管道处于受控状态; (3)管道管理者已经并不断采取措施防止管道事故的发生。 16、画出一个三级燃气输配管网系统。

PVC管道施工技术交底

PVC-U排水管道安装施工技术交底 一、管道安装工程,施工前应具备条件: 1、设计图纸及其它技术文件齐全,并经过会审通过。 2、有批准的施工方案或施工组织设计,已进行技术交底。 3、材料、施工力量机具等已准备就绪,能保证正常施工。 4、施工人员已经过建筑排水PVC-U管道安装的技术培训。 5、施工现场三通一平。 6、施工现场有材料堆放的库房,能满足施工需要。 二、材料: 1、管材、管件等材料应具有质量检验部门的产品合格证,并有明显的标志标明生产厂的名称和规格。包装上应标有批号、数量、生产日期和检验代号。 2、胶粘剂必须标有生产厂名称,生产日期和使用期限必须有出厂合格证和使用说明书,管材、管件、胶粘剂应由同一厂家配套供应。 3、管材与管件的质量应符合下列规定: 1、管材与管件的颜色应一致,无色泽不均匀及分解变色。 2、管材的内外壁应光滑、平整、无气泡、无裂口、无明显的痕纹和凹陷。 3、管材的端面必须平整并垂直于轴线。 4、管材与管件的物理、力学性能标准应符合国家规定的标准。 5、管材不允许有异向弯曲、直线度的公差不小于0. 3%o 6、管件应完整无缺损、浇口及溢返应修理平整、内外表面平滑、无明显痕纹。 7、胶粘剂内不得含有团块、不溶颗粒和其它杂质,不得呈胶凝状态,

不得有分裂层,在未搅拌的情况下,不得有析出物,不同型号的胶粘 剂不可混用。寒冷地区使用的胶粘剂,其性能必须适应当地的气候条件。 8、管材运输中应捆扎,每捆重量不宜超过50kg,管件应按不同规格分别装箱,均不得散装。 9、管材和管件在运输、装卸和搬动时应小心轻放。排列整齐,不得受到剧烈撞击,尖锐物品碰撞,不得抛、摔、滚、拖和烈日曝晒。在寒冷地区或严冬气候中,必须特别注意。 10、同车运管材和管件时,严禁管材放在管件上。 11、管材与管件均匀应存放于温度不超过40°C的库房内,距离热源不得小于Im,库房应有良好的通风。 12、管材应水平堆放在平整的地面上,如果支垫物支垫时,其宽度应不小于75mm,间距不大于lm。外悬的端部不超过0. 5叠置高度不得超过l-5m,且不允许不规则堆放与曝晒。 三、管道安装: 1、地而以上排水管安装,必须在埋地管铺设完毕办好验收手续后进行。 2、埋地管应在基土平整坚实可靠的情况下进行铺设。 3、埋地管穿越基础的预留孔洞时,必须配合土建按设计的位置与标高施工。 4、埋管穿越地下室墙壁时,必须按设计要求采取严格的防水措施。 5、在整个楼层结构施工过程中应配合土建作好管道穿越墙壁和楼板的预留孔洞工作。孔洞尺寸无设计时,可比管材外径大50-100mmo 6、管道安装前,必须检查预留孔洞的位置和标高是否正确。并必须清除管材和管件上的污垢杂物。 7、管道系统安装宜在墙面粉刷结束后连续完成,安装间断时,敞口处

设计技术交底会议纪要

设计技术交底会议纪要 篇一:设计交底会议纪要 设计交底会议纪要 工程名称:XXXX工程 会议时间:20XX年12月15日下午14:00 会议地点:XXXXXX限公司会议室 参加人员:(签到单附后) 建设单位:XXXXX 设计单位:主任项目经理XXX 监理单位:总监XXXXXXX 施工单位:总工XXXXX 本次会议由XXXX主持。 交底主要内容: 一、工程概况: XXXXX大桥工程起点位于老XX省道XX线K1+158.6,路线自起点向西布线,在K0+062.08处设置XXX大桥上跨XXX溪,终点与新XX省道K53+473相接,成T形平交,终点桩号K0+145.384,项目主线全长145.384m,其中桥长88.04m,主线起点引道长为208.628m,路基宽8.5m。 二、施工技术、质量、措施:

(一)、路基路面工程施工 路基是道路的主体和路面的基础,为此,路基施工应予以高度重视,以确保其品质。 1、路基填筑 路基土石方应分层摊铺均匀压实,最大松铺厚度不得超过30cm;路基填筑的压实宽度宜超出设计宽度30—50cm;严禁出现边坡不足和帮宽贴坡的现象。 2、桥头软基处理 桥头路基压实度要求》96%。 3路面工程 面层实测空隙率应在3%~7%,平整度要求平整度仪测定的标准偏差小于1.0mm。 (二)、桥梁工程施工 桥梁上部结构采用先简之后连续预应力砼空心板;下部结构:0号桥台为U台,扩大基础,4号桥台为柱式台,钻孔桩基础。桥墩为柱式桥墩,钻孔桩基础。本桥墩台桩基础均采用端承桩设计,需嵌入中风化晶屑凝灰岩岩层不小于3m,桩基入土有效桩长不小于6m,且最短桩长不小于8m,桥墩单桩桩顶反力为5170Kn。0号桥台扩大基础底面必须完全嵌入中风化晶屑凝灰岩不小于20cm;4号桥台单桩桩顶反力为2580Kn。 1、下部结构 桥墩为预应力c50砼盖梁,预应力钢束张拉完毕后,必须及时压浆密

油气储运工程毕业设计论文原油管道初步设计

中国石油大学(华东)毕业设计(论文)**原油管道初步设计 学生:** 学号:** 专业班级:油气储运工程 **班 指导教师:刚 2006年6月18日

摘要 **管线工程全长865km,年设计最大输量为506万吨,最小输量为303.6万吨,生产期14年。 管线沿程地形较为起伏,最大高差为346.8m,经校核全线无翻越点;在较大输量时可热力越站,较小输量时可压力越站。 输油管采用沥青加强级外保护的防腐措施。全线共设热泵站12座,管线埋地铺设。管材采用 406.4×8.0,X65的直弧电阻焊钢管;采用加热密闭式输送流程,先炉后泵的工艺,充分利用设备,全线输油主泵和给油泵均采用并联方式。加热炉采用直接加热的方法。管线上设有压力保护系统,出站处设有泄压装置,防止水击等现象,压力过大造成的危害。 首站流程包括收油、存储、正输、清管、站循环、来油计量及反输等功能;中间站流程包括正输、反输、越站、收发清管球等功能。采用SCADA 检测系统,集中检测、管理,提高操作的安全性和效率。 由计算分析证明该管线的运行可收到良好的效益并有一定的抗风险能力。 关键词:管型;输量;热泵站;工艺流程

ABSTRACT The design of ** pipeline engineering for oil transportation is complete on June 2006.The whole length of the pipeline is 865 kilometer and the terrain is plan. The maximum of transport capacity is 506 million ton per year and minimum of throughout is 303.6 million ton per year. The choice of main equipment and determination of station site are based on the condition of every throughout. After the technical evaluation , one type of steel pipeline called X65 is select. The optimum diameter is 404.6 millimeter and the wall thicket is 8.0 millimeter. The maximum pressure of operating for design is 450MP. In order to reduce the loss of heat, the pipeline is buried under the ground. The pipeline is coated with 7-millimeter thick anti-corrosion asphalt layer and impressed current catholic protection to protect the pipe from corrosion. The process of transportation is pump-to-pump tight line operation. Crude oil is heated at first and the pump in each station. There are three 220D-65×10pumps are equipped as the transporting pump. The process of flows in the station includes: collecting crude oil; forward transportation; reverse pumping over station and circulation in the station. Along the main line, oil transportation included head station, intermediate heating and pumping station, and terminal station. Through the benefit analysis and feasibility study of operation, the project has a good economic benefit and the design is feasible.