第六章 交电缆的性能测试

第六章交联电缆的性能测试

由于电力电缆用于传输大功率电能,一般在高电压大电流的条件下工作,所以对其电性能的要求较高。因此,对电力电缆的性能测试是十分重要的。

电力电缆的性能测试项目除了必须进行一般的结构性能和护套机械性能项目以保证产品符合结构设计的要求外,更多地是进行电缆电性能和热性能测试。

电性能测试中包括导线电阻、绝缘电阻、局部放电、介质损耗角正切(tgδ值)、电容等导体或绝缘品质的基本参数测试;在各种可能施加的强电场下绝缘的承受能力,如交流电压、直流电压、冲击电压等。电缆的工作电压愈高,对其电性能要求也愈严格,某些对低压电缆并不十分重要的性能(如tgδ),随着电压等级的升高,就愈来愈显得重要。

为了综合考验高电场与大电流对产品的影响,判断产品的使用寿命,研究产品绝缘结构老化的机理,就必须进行加速老化试验和模拟运行试验。

对电力电缆进行测试的设备,一般来说均是比较大型的,如高电压试验设备;大容量的加热设备等。而局部放电、绝缘电阻、tgδ值等项目的测试则要求设备极为精密,灵敏度要求高等。

交联电缆检查分为原材料、半制品与成品检查。

原材料检查是对进厂的所有原材料进行抽样检查、验收。检查合格方可放行。对于不合格原材料进行降级或退货处理。

半成品检查就是对每一工序进行结构、外观检查。例如绞线工序,对绞线外径、节距、截面、紧压系数等检查。测量截面一般采用称重法。绝缘工序测量其绝缘平均厚度,以及最薄点厚度,绝缘偏芯和外观检查。

成品试验根据IEC60502、GB/T12706标准将试验分成例行试验、抽样试验和型式试验三大类。

1、例行试验:就是指出厂试验,主要考核电缆在工艺,制造上可靠性,避免材料和工艺上的重大缺陷。每盘电缆在出厂前必须通过例行试验,以表明电缆完好。例行试验的项目通常包括导体直流电阻、局部放电、电压试验三个项目。

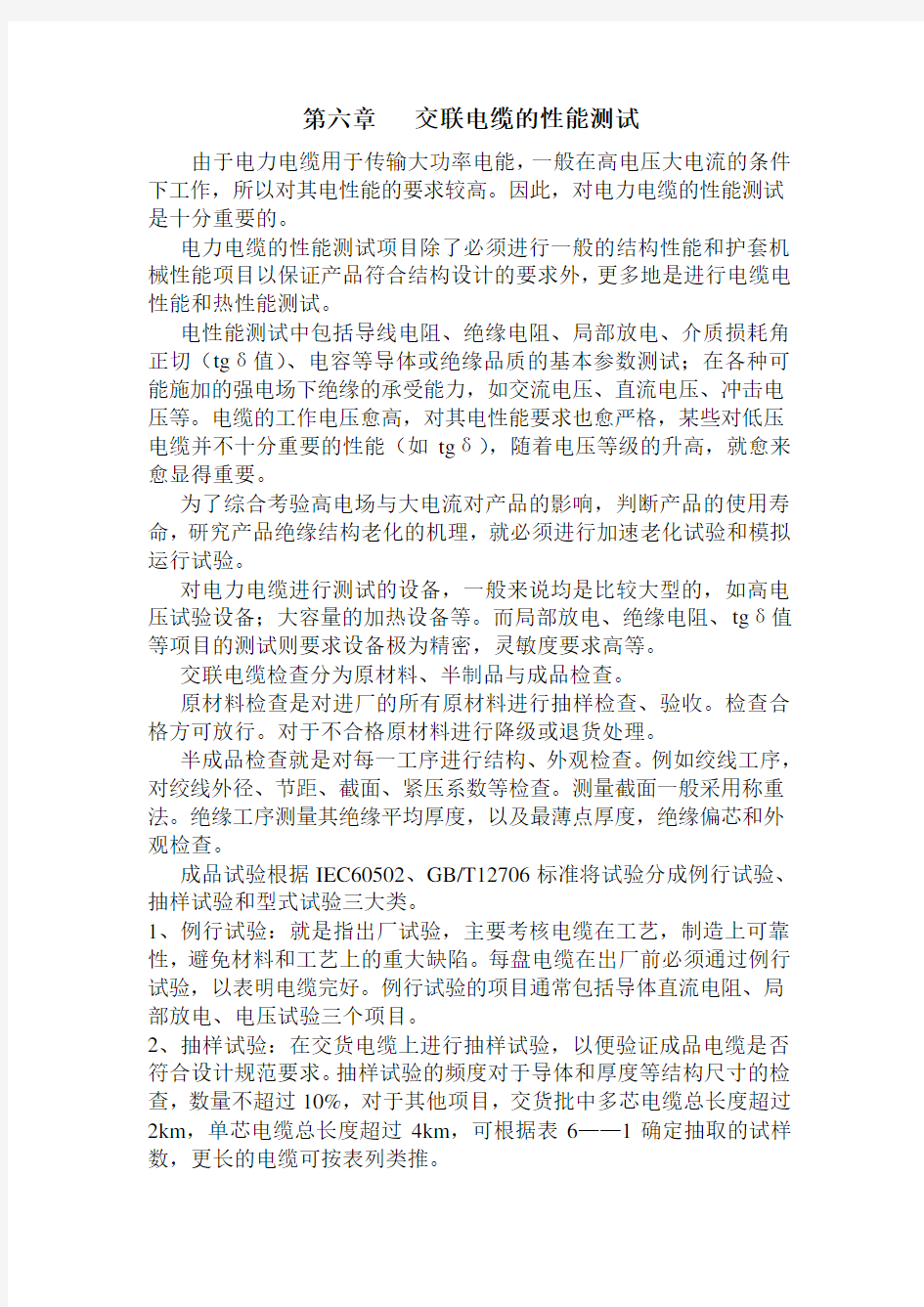

2、抽样试验:在交货电缆上进行抽样试验,以便验证成品电缆是否符合设计规范要求。抽样试验的频度对于导体和厚度等结构尺寸的检查,数量不超过10%,对于其他项目,交货批中多芯电缆总长度超过2km,单芯电缆总长度超过4km,可根据表6——1确定抽取的试样数,更长的电缆可按表列类推。

电缆的4小时工频耐压试验及绝缘热延伸试验等项目。抽样试验中发现不合格时,允许进行加倍取样复试,如仍发现不合格现象,则认为该批产品不合格,这时可以进行100%检验。

3、型式试验:制造厂在大批量生产以前,通过取样,对电缆全部性能进行测试,考核其是否能达到和超过要求。型式试验的项目有局部放电、介质损耗角正切、冲击电压、4h工频耐压及所有非电性能试验项目等均应进行。当性能通过试验合格以后,只要电缆材料或结构上没有变化,这些试验就不需要重复进行。为了检验工艺或材料的稳定性,每年也可以进行一次型式试验。

第一节非电性能

非电性能是指结构尺寸和物理性能,结构又分为绝缘和护套两部分。

一、电缆结构试验

电缆结构试验,是把电缆样品从外层开始一层一层地剥开,检查每一层的质量情况及测量其厚度。通过结构试验检查可以揭露电缆的制造质量,发现生产中的可见缺陷,避免造成故障。

试样一般是从整盘电缆的末端割取样品。试样应该是完整的,没有任何外伤,然后按自外而内的顺序逐层进行检查,并将结果记录下来。结构尺寸应符合标准规定。其中绝缘厚度测量方法:首先找出最薄点,并沿电缆圆周分六等份,然后分别测量出六个点的厚度,求出其平均值,平均值不能小于规定的标称值。

二、机械物理试验

1、试验设备:

要具备烘箱、拉力机、测厚仪等试验设备。

2、试验方法:首先从电缆上取样并制备管状或哑铃试样,按规定标好标志线,然后在拉力机上以恒定速度进行拉力试验,并记下断裂伸长率和拉断力数据。机械物理老化试验则需要将试片放入135℃烘箱,通过7天热老化以后,从烘箱中取出,在23℃左右下至少保持3小时,再进行拉力试验。

3、试验结果及计算

抗张强度按下式计算:

σ=

S

P(Mpa)

式中:P——试样拉伸至断裂时最大的负荷,N;

S——试片截面,mm2。

断裂伸长率按下式计算:

ε=

00

1 L L

L-×100%

式中:L0——拉力试验前试片上标志线间距离,mm;

L1——断裂时试片标志线间距离,mm。

老化前后抗张强度变化率和断裂伸长率的变化率以(%)表示。按下式计算:

T s=

00

1σσ

σ-×100%

E B=

00

1εε

ε-×100%

式中:T s——抗张强度变化率,%;

E B——断裂伸长率变化率,%;

σ0——老化前抗张强度,Mpa;

σ1——老化后抗张强度,Mpa;

ε0——老化前断裂伸长率,%;

ε1——老化后断裂伸长率,%。

三、热延伸试验

1、热延伸试验设备:烘箱、热延伸试验架和夹头等。

2、试样制备:首先从电缆上取样并制备管状或哑铃试样,按规定标好标志线,其厚度应不小于0.8mm,不大于2.0mm。

3、试验步骤:在试片下端挂上有关产品标准中规定的负重20N/Cm2。将装好的试片放入烘箱。达到试验温度200℃,15分钟后,测量标志线间的距离,伸长率不得大于175%。测量后立即除去试片下端负重。试片在200℃左右温度下保持5分钟,然后从烘箱中取出试片漫漫冷却至室温,再测量标志线间的距离。标志线间的距离增值的平均值与放入老化箱前标志线间距离的比值为永久变形,其数值应不大于15%。

第二节电气性能试验

一、导体直流电阻的测试

1、测试目的

导体直流电阻是产品的一项基本性能指标,是一个重要的出厂试验项目。在出厂时需要每盘进行测试。

测试目的是检查产品导电线芯的电阻是否超过标准的规定值,否则会影响产品在运行中的允许载流量。同时对整根产品测定其导线电阻还可以发现生产工艺中某些缺陷:如导线断裂或其中部分单线断裂;导体截面是否符合标准;产品长度不正确等。

导线电阻一般均测量直流状态下的电阻,在交流状态下的阻大多采用换算的方法。

2、测试方法

按照国家标准GB/T3048《导体直流电阻测量方法》。

导体直流电阻一般采用双臂电桥,双臂电桥测量原理图如图6—1

其中R1、R1’,R2、R2’为电阻箱,R n 为标准电阻,R V 变压器;R X 为被测电阻;测量时保持R1=R1’和R2=R2’并改变R2和R2’以及R V 电阻值,直至电桥平衡,检流计中的电流为零,则可得

21R R R R V X = 由此可得 R X =R V 2

1R R 测出R X 后,再按下面公式换算成温度为20℃时每公里长度的直流电阻值。

R 20=L

t R X 100·)20120-+(α 式中:R 20——20℃时每公里长度电阻值。Ω;

L ——试样的测量长度,m ;

t ——测量时的环境温度,℃;

α20——导体材料20℃时的电阻温度系数,1/℃。

二、工频电压试验

1、试验目的

工频电压试验的目的是考核产品在工作电压下运行的可靠程度和发现绝缘中的严重缺陷,但是最主要的是发现生产工艺中的缺点,例如:绝缘有的外力损伤;导体上有使电场崎变的严重缺陷;绝缘在生产中有破洞或杂质。

工频电压试验分例行试验、抽样试验及型式试验三种。例行试验在出厂时对每盘电缆进行耐压试验。由于高电压作用下,电缆绝缘中可能会出现不可逆的过程,而使绝缘受损,所以对整盘电缆的试验电压值较低,时间也较短。一般试验电压为2.5U 0,时间为5分钟。对10kV 及以下电缆可增加到3.5U 0,5分钟。

抽样试验和型式试验一般试验电压较高为4U 0,时间也较长为4小时。以模拟寿命试验。

此外在电缆经过弯曲试验或加热循环后的耐压试验也是作为电缆结构的定型项目考核手段。

电缆安装后进行也必须进行耐压试验。一般采用直流试验方法。

2、各种耐压试验的有关规定见下表6——2

等级为2.5U0-30分钟。

3、工频电压试验方法

工频交流电压试验按GB/T3048.8《交流电压试验》进行。

(1)试验设备工作原理及要求

交流电压试验工作原理如下见图6——2

K——电源开关;YB——试验变压器;YTY——单相感应调压器V——电压表;YH——电压互感器;g、d——被试品接线端

图6——2 耐压试验线路原理图

试验电压值超过35kV时,允许采用高压静电电压表代替电压护感器,直接测量试验电压值。

(1)进行交流电压试验时,应保证施加在被试品上的电压波形接近正玄波,其振幅系数(最大值与有效值之比)不应大于正玄波形相应数值的±10%。

(2)选择电压表的范围时,应使被测量值不小于电压表测量范围额定值的1/4。

(3)进行试验时,起始电压不应超过相应产品标准的所规定的试验电压值,总的升压时间不超过1分钟。

(4)在连续试验的全部时间内,所规定试验电压的偏差不得超过±3%。

(5)试验完毕后,可使用任何速度平稳降压,当电压降到试验电压值的40%后允许切断电源。

(6)被试品终端头部分的长度及做终端头的方法,应保证试验过程

中无闪烙放电,当试品击穿是在终端部分时,必须另做终端头,并重复进行试验。

三、局部放电试验

1、测试目的与要求

局部放电检测是一种非破坏性试验,在导体和电缆金属屏蔽层之间施加工频电压,绝缘中的微孔、杂质、金属颗粒、内外屏蔽中破洞和凸出物等,在电场的作用下均会产生局部放电量。放电量常用微微库仑(PC)表示。

对于交联聚乙烯电缆,因绝缘缺陷而导致电缆击穿的主要原因是局部放电,使绝缘在工作电压下不发生局部放电或不超过一定量的局部放电,可以保证绝缘的长期工作可靠性。因此,为了保障电缆可靠运行,把整盘电缆的局部放电试验列入电缆的例行试验是非常重要的,世界上几乎所有国家都有该项目的考核标准。我国新的国家标准已由原来的1.5U0试验电压下,局放最大为20PC改为1.73U0试验电压下局放为10PC。目前国内有的制造厂内孔标准局放由最大10PC 降至为5PC。

试验按IEC60540对每一个电缆芯进行试验。按下表规定试验电压加在导电线芯和金属屏蔽层之间。试验电压在逐步升高至规定值,保持10秒钟后,逐渐降至测试电压,测量局部放电量。测得的局部放电量不得超过下表6——3规定:

绝缘中发生局部放电时,引起电、化、光、声、热各种效应,利用这些效应而有多种局部放电检测方法。目前采用最广泛的高频电脉冲方法,具有较高的灵敏度,可以测量放电量为微微库的微弱信号。

当试品上的外加电压逐渐升高,达到绝缘中气隙放电电场强度时,气隙中就发生放电。在试品两端引起压降ΔU,引起了试验回路中电荷重新分配的暂态过程,高频脉冲电流在试样电容,偶合电容器及测量阻抗中流动,并在测量阻抗上造成了一微弱的放电脉冲信号。通过放大器加以放大,然后再通过示波器将放电信号显示出来,以便观察和记录。

3、测试回路

构成测试回路的主要组成有:

(1)试品,一般可以看作是一个电容器;

(2)耦合电容器;

(3)测量阻抗测量仪器(包括放大器及示波器);

(4)滤波器。

4、局部放电测试方法

试验电压应加在导电线芯和金属屏蔽之间,电缆的试验电压应平稳升高1.2倍试验电压,但时间不得超过1min,此后,缓慢地下降到规定的试验电压,此时可测量局部放电量,之后降压至零。

五、冲击电压试验

1、试验目的

对电缆进行冲击电压试验以考验电缆耐冲击电压性能,是选择电气设备的基础,又称基准绝缘水平。电缆在运行中,可能承受操作过电压与大气过电压的冲击电压,因此考核产品承受短期过电压的特性是必要的。电缆冲击电压的选用由于波形在电缆中的反射和叠加作用应比一般电气设备高一级。

2、冲击电压发生器

冲击电压发生器是产生冲击电压的一种设备。它的主要部分是由一些电容器组成,利用这些电容器的并联充电和串联放电就可以得到高电压冲击波。高压直流充电电源应是可调节的,以便根据需要的试验电压调节响应的充电电压值。

3、试验方法

电缆在经过弯曲试验,热循环试验后,用标准冲击波,在线芯温度95℃下,施加正负极性各10次冲击电压,然后再加2.5U0工频试验电压15min,绝缘应不击穿。

表6——4为我国交联电缆的冲击试验电压要求。

表6——4中的试验要求与现行国家标准和IEC60502和IEC60840国际电工组织标准是完全一致的。