和变频器在中央空调节能改造中的应用

PLC和变频器在中央空调节能改造中的应用

论文上传:frankxiong 留言论文作者:不详您是本文第1667位读者

摘要:本文介绍了由变频器、PLC、数模转换模块、温度模块、温度传感器等组成的温差闭环控制在中央空调系统节能改造中的应用。通过温差闭环控制,使冷冻水泵和冷却水泵能随空调负荷的变化而自动变速运行,大大优化了系统的运行质量,达到了显着的节能效果。

关键词:变频器PLC 节能温差闭环自动控制中央空调系统

--------------------------------------------------------------------------------

一、前言

我国是一个人均能源相对贫乏的国家,人均能源占有量不足世界水平的一半,随着我国经济的快速发展,我国已成为世界第二耗能大国,但能源使用效率普通偏低, 造成电能浪费现象十分严重。尽管我国电网总装机容量和发电量快速扩容,但仍赶不上用电量增加的速度,供电形势严峻, 节能节电已迫在眉睫。

中央空调系统是现代大型建筑物不可缺少的配套设施之一,电能的消耗非常大,约占建筑物总电能消耗的50%。由于中央空调系统都是按最大负载并增加一定余量设计,而实际上在一年中,满负载下运行最多只有十多天,甚至十多个小时,几乎绝大部分时间负载都在70%以下运行。通常中央空调系统中冷冻主机的负荷能随季节气温变化自动调节负载,而与冷冻主机相匹配的冷冻泵、冷却泵却不能自动调节负载,几乎长期在100%负载下运行,造成了能量的极大浪费,也恶化了中央空调的运行环境和运行质量。

随着变频技术的日益成熟,利用变频器、PLC、数模转换模块、温度传感器、温度模块等器件的有机结合,构成温差闭环自动控制系统,自动调节水泵的输出流量,达到节能目的提供了可靠的技术条件。

二、问题的提出

1、原系统简介

我酒店的中央空调系统改造前的主要设备和控制方式:450冷吨冷气主机2台,型号为特灵二极式离心机,两台并联运行;冷冻水泵和冷却水泵各有3台,型号均为

TS-200-150315,扬程32米,配用功率37KW。均采用两用一备的方式运行。冷却塔3台,风扇电机7.5KW,并联运行。

2、原系统的运行及存在问题

我酒店是一间五星级酒店。因酒店是一个比较特殊的场所,对客人的舒适度要求比较高,且酒店大部分空间都是全封密的,所以无论是冬天还是夏天,无论是节日还是假日,一年365天都必须供应冷气。由于中央空调系统设计时必须按天气最热、负荷最大时设计,且留有10%-20%左右的设计余量。其中冷冻主机可以根据负载变化随之加载或减载,冷冻水泵和冷却水泵却不能随负载变化作出相应的调节。这样,冷冻水、冷却水系统几乎长期在大流量、小温差的状态下运行,造成了能量的极大浪费。而且冷冻、冷却水泵采用的均是Y—△起动方式,电机的起动电流均为其额定电流的3—4倍,在如此大的电流冲击下,接触器的使用寿命大大下降;同时,启动时的机械冲击和停泵时的水锤现象,容易对机械器件、轴承、阀门和管道等造成破坏,从而增加维修工作量和备件费用。另外,由于冷冻泵轴输送的冷量不能跟随系统实际负荷的变化,其热力工况的平衡只能由人工调整冷冻主机出水温度,以及大流量小温差来掩盖。这样,不仅浪费能量,也恶化了系统的运行环境、运行质量。特别是在环境温度偏低、某些末端设备温控稍有失灵或灵敏度不高时,将会导致大面积空调室温偏冷,感觉不适,严重干扰中央空调系统的运行质量。因为空调偏冷的问题经常接到客人的投诉,处理这些投诉造成不少人力资源的浪费。而最重要的是对酒店造成负面影响,影响客人入住意欲,造成不少客源的流失。

本人是酒店工程部电气主管,且掌握一定的变频节能知识,于是向工程部经理提出:“利用变频器、PLC、数模转换模块、温度模块、温度传感器等构成的温差闭环自动调速系统。对冷冻、冷却水泵进行改造,以节约电能。”此项计划获得酒店领导批准。我们于2004年选择在空调负荷较低期间(2月份)进行改造工程。

三、节能改造的可行性分析

改造方案主要有:方案一是通过关小水阀门来控制流量,经测试达不到节能效果。且控制不好会引起冷冻水未端压力偏低,造成高层用户温度过高,也常引起冷却水流量偏小,造成冷却水散热不够,温度偏高;方案二是根据制冷主机负载较轻时实行间歇停机,但再次起动主机时,主机负荷较大,实际上并不省电,且易造成空调时冷时热,令人产生不适感;方案三是采用变频器调速,由人工根据负荷轻重调整变频器的频率,这种方法人为因素较大,虽然投资较小,但达不到最大节能效果;方案四是通过变频器、PLC、数模转换模块、温度

模块和温度传感器等构成温差闭环自动控制,根据负载轻重自动调整水泵的运行频率,排除了人为操作错误的因素。虽然一次投入成本较高,但这种方法在社会上已经被广泛应用,已经证实是切实可行的高效节能方法。最后决定采用方案四对酒店冷冻、冷却泵进行节能改造。以下是分析过程:

1、中央空调系统简介

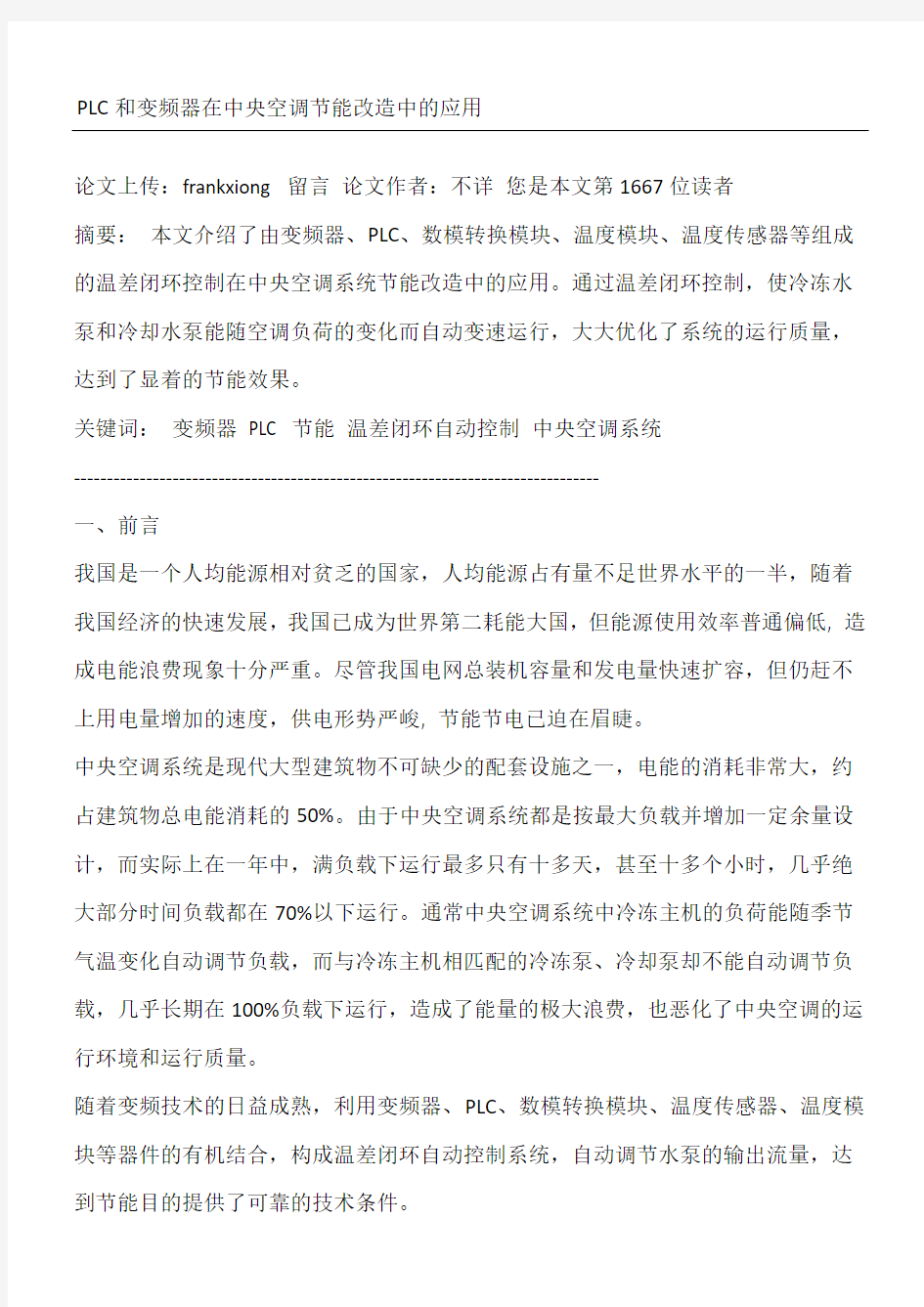

中央空调系统结构图

图一

中央空调系统的工作过程是一个不断进行能量转换以及热交换的过程。其理想运行状态是:在冷冻水循环系统中,在冷冻泵的作用下冷冻水流经冷冻主机,在蒸发器进行热交换,被吸热降温后(7。C)被送到终端盘管风机或空调风机,经表冷器吸收空调室内空气的热量升温后(12。C),再由冷冻泵送到主机蒸发器形成闭合循环。在冷却水循环系统中,在冷却泵的作用下冷却水流经冷冻机,在冷凝器吸热升温后

(37。C)被送到冷却塔,经风扇散热后(32。C)再由冷却泵送到主机,形成循环。在这个过程里,冷冻水、冷却水作为能量传递的载体,在冷冻泵、冷却泵得到动能不停地循环在各自的管道系统里,不断地将室内的热量经冷冻机的作用,由冷却塔排出。如图一所示。

在中央空调系统设计中,冷冻泵、冷却泵的装机容量是取系统最大负荷再增加10%—20%余量作为设计安全系数。据统计,在传统的中央空调系统中,冷冻水、冷却水循环用电约占系统用电的12%—24%,而在冷冻主机低负荷运行时,冷却水、冷冻水循环用电就达30%—40%。因此,实施对冷冻水和冷却水循环系统的能量自动控制是中央空调系统节能改造及自动控制的重要组成部分。

2、泵的特性分析与节能原理

泵是一种平方转矩负载,其转速n 与流量Q, 扬程H 及泵的轴功率N 的关系如下式所示:Q1=Q2(n1/n2) H1=H2(n12/n22) N1=N2(n13/n23) (1-1)

上式表明,泵的流量与其转速成正比,泵的扬程与其转速的平方成正比, 泵的轴功率与其转速的立方成正比。

当电动机驱动泵时,电动机的轴功率P(kw) 可按下式计算:

P=ρQH/ηcηF×10-2 (1-2)

式中:P:电动机的轴功率(KW)

Q:流量(m3/s)

ρ:液体的密度(Kg/m-2)

ηc:传动装置效率

ηF:泵的效率

H:全扬程(m)

调节流量的方法:

图二

如图二所示,曲线1是阀门全部打开时,供水系统的阻力特性;曲线2是额定转速时,泵的扬程特性。这时供水系统的工作点为A点:流量QA,扬程HA;由(1-2)式可知电动机轴功率与面积OQAAHA成正比。今欲将流量减少为QB,主要的调节方法有两种:

(1)转速不变,将阀门关小这时阻力特性如曲线3所示,工作点移至B点:流量QB,扬程HB,电动机的轴功率与面积OQBBHB成正比。

(2)阀门开度不变,降低转速,这时扬程特性曲线如曲线4所示,工作点移至C点:流量仍为QB,但扬程为HC,电动机的轴功率与面积OQBCHC成正比。

对比以上两种方法,可以十分明显地看出,采用调节转速的方法调节流量,电动机所用的功率将大为减小,是一种能够显着节约能源的方法。

根据异步电动机原理

n=60f/p(1-s) (1-3)

式中:n:转速f:频率p:电机磁极对数s:转差率

由(1-3)式可见,调节转速有3种方法,改变频率、改变电机磁极对数、改变转差率。在以上调速方法中,

变频调速性能最好,调速范围大,静态稳定性好,运行效率高。因此改变频率而改变转速的方法最方便有效。根据以上分析,结合酒店中央空调的运行特征,利用变频器、PLC、数模转换模块、温度模块和温度传感器等组成温差闭环自动控制,对中央空调水循环系统进行节能改造是切实可行,较完善的高效节能方案。

四、节能改造的具体方案

1、主电路的控制设计

根据具体情况,同时考虑到成本控制,原有的电器设备尽可能的利用。冷冻水泵及冷却水泵均采用两用一备的方式运行,因备用泵转换时间与空调主机转换时间一致,均为一个月转换一次,切换频率不高,决定将冷冻水泵和冷却水泵电机的主备切换

控制利用原有电器设备,通过接触器、启停按钮、转换开关进行电气和机械互锁。确保每台水泵只能由一台变频器拖动,避免两台变频器同时拖动同一台水泵造成交流短路事故;并且每台变频器任何时间只能拖动一台水泵,以免一台变频器同时拖动两台水泵而过载。

以下为冷冻水泵与冷却水泵一、二次接线图:

图三(冷却泵一次接线图)

图四(冷却泵二次接线图)

图五(冷冻泵一次接线图)

图六(冷冻泵二次接线图)

2、变频器的控制方式

变频器的启停及频率自动调节由PLC、数模转换模块、温度传感器、温度模块进行温差闭环控制,手动/自动切换和手动频率上升、下降由PLC控制。

3、主要设备选型

考虑到设备的运行稳定性及性价比,以及水泵电机的匹配。选用三菱FR-F540-37K-CH 变频器;PLC所需I/O点数为:输入24点、输出14点,考虑到输入输出需留一定的备用量,以及系统的可靠性和价格因素,选用FX2N-64MR三菱PLC;温度传感器模块FX2N-4AD-PT,该模块是温度传感器专用的模拟量输入A/D转换模块,有4路模拟信号输入通道(CH1、CH2、CH3、CH4),接收冷冻水泵和冷却水泵进出水温度传感器输出的模拟量信号;温度传感器选用PT-100 3850RPM/℃电压型温度传感器,其额定温度输入范围-100℃—600℃,电压输出0—10V,对应的模拟数字输出-1000—6000;模拟量输出模块型号为FX2N-4DA,是4通道D/A转换模块,每个通道可单独设置电压或电流输出,是一种具有高精确度的输出模块。

4、改造需要增加的设备:

名称PLC

数量 1

型号FX2N-64MR

变频器 4 FR-F540-37K-CH

温度传感器输入模块 1 FX2N-4AD-PT

温度传感器 4 PT-100 3850RPM/℃

模拟量输出模块 1 FX2N-4DA

转换开关 2 250V/5A

启动按钮18 250V/5A

停止按钮 2 250V/5A

五、主要设备的特性简介

1、变频器

随着微电子技术,电力电子技术,全数字控制技术的发展,变频器的应用越来越广泛。变频器能均匀的改变电源的频率,因而能平滑的改变交流电动机的转速,由于兼有调频调压功能,所以在各种异步电动机调速系统中效率最高,性能最好。

变频器分为间接变频和直接变频,变频水泵采用间接变频方式。间接变频装置的特点是将工频交流电源通过整流器变成直流,再经过逆变器将直流变成频率可控的交流电。变频器以软启动取代Y-△降压启动,降低了启动电流对供电设备的冲击,减少了振动及噪音。

2、PLC

PLC是一种以微处理器为核心,综合了计算机技术,半导体存储技术和自动控制技术的新型工业控制器。PLC与传统的继电器控制比较,有以下特点:

(1)通用性好,接线简单,通过选配相应的模块,可适应用于各控制系统。(2)功能强,可以通过编程实现任意复杂的控制功能。除逻辑控制功能外,还具有模拟量控制,顺序控制,位置控制,高速计数以及网络通信等功能。

(3)可靠性高,无机械触点,消除了电弧损害,接触不良等,使用寿命长。(4)定时准确,定时范围宽。

(5)体积小,耗电小。

(6)编程和接线可同步进行,扩展灵活,维修方便。

六、变频节能技术框图及改造原理分析

下图为变频节能系统示意图

变频节能示意图

图七

1、对冷冻泵进行变频改造

控制原理说明如下:PLC控制器通过温度模块及温度传感器将冷冻机的回水温度和出水温度读入控制器内存,并计算出温差值;然后根据冷冻机的回水与出水的温差值来控制变频器的转速,调节出水的流量,控制热交换的速度;温差大,说明室内温度高系统负荷大,应提高冷冻泵的转速,加快冷冻水的循环速度和流量,加快热交换的速度;反之温差小,则说明室内温度低,系统负荷小,可降低冷冻泵的转速,减缓冷冻水的循环速度和流量,减缓热交换的速度以节约电能;

2、对冷却泵进行变频改造

由于冷冻机组运行时,其冷凝器的热交换量是由冷却水带到冷却塔散热降温,再由冷却泵送到冷凝器进行不断循环的。冷却水进水出水温差大,说明冷冻机负荷大,需冷却水带走的热量大,应提高冷却泵的转速,加大冷却水的循环量;温差小,则说明,冷冻机负荷小,需带走的热量小,可降低冷却泵的转速,减小冷却水的循环量,以节约电能。

七、三菱FR-F540-37K-CH变频器主要参数的设定

Pr.160 : 0 允许所有参数的读/写

Pr.1 : 50.00 变频器的上限频率为50Hz

Pr.2 : 30.00 变频器的下限频率为30Hz

Pr.7 : 30.0 变频器的加速时间为30S

Pr.8 : 30.0 变频器的减速时间为30S

Pr.9 : 65.00 变频器的电子热保护为65A

Pr.52 : 14 变频器DU面板的第三监视功能为变频器的输出功率

Pr.60 : 4 智能模式选择为节能模块

Pr.73 : 0 设定端子2-5间的频率设定为电压信号0~10V

Pr.79 : 2 变频器的操作模式为外部运行

八、三菱PLC控制器FX2N-64MR与三菱FR-F540-37K-CH变频器的接线以及I/O分配

1、I/O分配:

X0:1#冷却泵报警信号

X1:1#冷却泵运行信号

X2:2#冷却泵报警信号

X3:2#冷却泵运行信号

X4:1#冷冻泵报警信号

X5:1#冷冻泵运行信号

X6:2#冷冻泵报警信号

X7:2#冷冻泵运行信号

X10:冷却泵报警复位

X11:冷冻泵报警复位

X12:冷却泵手/自动调速切换

X13:冷冻泵手/自动调速切换

X14:冷却泵手动频率上升

X15:冷却泵手动频率下降

X16:冷冻泵手动频率上升

X17:冷冻泵手动频率下降

X20:1#冷却泵启动信号

X21: 1#冷却泵停止信号

X22:2#冷却泵启动信号

X23: 2#冷却泵停止信号

X24:1#冷冻泵启动信号

X25: 1#冷冻泵停止信号

X26:2#冷冻泵启动信号

X27: 2#冷冻泵停止信号

Y2:冷却泵自动调速信号

Y3: 冷冻泵自动调速信号

Y4:1#冷却泵报警信号

Y5: 2#冷却泵报警信号

Y6:1#冷冻泵报警信号

Y7: 2#冷冻泵报警信号

Y10:1#冷却泵启动

Y11:1#冷却泵变频器报警复位Y12:2#冷却泵启动

Y13:2#冷却泵变频器报警复位Y14:1#冷冻泵启动

Y15:1#冷冻泵变频器报警复位Y16:2#冷冻泵启动

Y17:2#冷冻泵变频器报警复位

2、接线图:

图八

PLC与变频器接线图

九、三菱FX2N-64MR PLC主要部分程序分析

1、冷冻水出回水和冷却水进出水的温度检测及温差计算程序

根据计算出来的冷冻水出回水温差和冷却水进出水温差,分别对冷冻泵变频器和冷却泵变频器进行无级调速的自动控制,温差变小变频器的运行频率下降(频率下限为30Hz),温差变大,则变频器的运行频率上升(频率上限50Hz),从而实现恒温差的控制,实现最大限度的节能运行。

2、FX2N-4DA 4通道的D/A转换模块程序分析

D/A转换模块的数字量入口地址为:CH1通道:D1100;CH2通道:D1101;CH3

通道:D1102;CH4通道:D1103;数字量的范围为-2000~+2000,对应的电压输出为-10V~+10V,变频器输入模拟电压为0~+10V,对应30Hz~50Hz的数字量为+1200~+2000,为保证2台冷却泵之间的变频器运行频率的同步一致,使用了LD M8000 MOV D1100 D1101 ;2台冷冻泵也使用了LD M8000 MOV D1102 D1103 的指令。

3、手动调速PLC程序分析(以冷却泵为例)

X14为冷却泵手动频率上升,X15为冷却泵手动频率下降,每次频率调整0.5Hz,所有手动频率的上限50Hz,下限30Hz。

4、手动调速和自动调速的切换程序

X12为冷却泵手/自动调速切换开关;X13为冷冻泵手/自动调速切换开关;

5、温差自动调速程序(以冷却泵为例说明)

温差采样周期,因温度变化缓慢,时间定为5秒能满足实际需要;当温差小于4.8℃时,变频器运行频率下降,每次调整0.5Hz;当温差大于5.2℃时,变频器运行频率

上升,每次调整0.5Hz;当冷却进出水温差在4.8~5.2℃时不调整变频器的运行频率。从而保证冷却泵进出水的温差恒定,实现节能运行。

6、冷冻泵和冷却泵的变频器运行和停止控制

2台变频器驱动的冷却泵和2台变频器驱动的冷冻泵的起停控制用简单逻辑顺序的控制,PLC程序此处略。

7、变频器的保护和故障复位控制变频器的过电流电子热保护动作时PLC能自动检测,给出报警信号,提醒值班人员及时处理,以下为变频器故障后的复位PLC程序:

十、实际调试及遇到的问题

1、整改设备安装完毕后,先将编好的程序写入PLC,设定变频器参数,检查电器部分并逐级通电调试。

2、投入试运行时,在人为地减少负荷,冷冻泵频率自动降到30Hz时,冷冻主机故障停机,经查是由于冷冻水水流开关动作造成,经维修(更换)后恢复正常。

3、当仅开一台机组,冷冻泵运行在25Hz时,(首次设定频率下限为25Hz。)发现顶层部分房间的冷冻水流量偏小,温升偏高,不能满足冷量需求。经现场分析:虽然冷冻水循环为垂直及水平同程系统,各楼层负载管道水阻几乎相等,但由于管道最远处达100多米,管道保温也有不太理想的地方,冷冻水沿程的冷量损失较大,最后将冷冻水管道保温重新检修;冷冻泵频率下限也调整至30Hz。经维修、调整后,检测各点工作状况达到较理想要求。

4、用高精度温度计检测各点温度,以便检验温度传感器的精确度及校验各工况状态。将二楼西餐厅、地下一层桑拿按摩中心等负荷需求不大或装机容量偏大的设备,手动调小阀门,避免电动阀的频繁开停或造成局部的大流量小温差。

5、冷却水循环也遇到类似冷冻水系统相似的问题,首次将冷却泵频率下限设为25Hz,在试运行时,冷却塔布水器不能均匀转动布水,最后调整为30Hz,恢复正常。

十一、技术改造后的运行效果比较

1、节能效果及投资回报

进行技术改造后,系统的实际节电率与负荷状态、天气温度变化等因素有一定关系。根据系统改造后一年的运行记录(2004年4月——2005年3月),参考2003年度实际用电情况,共节约用电约22.2万度(见附表一、附表二节能改造前后实测用电对比),电价按1.0元/KWH计算,每年可节约22万元,平均节能在30.85%。经济效益十分显着。这次设备改造总投资13万元,改造后投入运行不用一年即已收回成本,以后每年可为酒店节约用电约22万元。

2、对系统的正面影响

由于冷冻泵、冷却泵采用了变频器软启停,消除了原来Y- Δ启动大电流对电网的冲击,用电环境得到了改善;消除了Y- Δ启停水泵产生的水锤现象对管道、阀门、压力表等的损害;消除了原来直接启停水泵造成的机械冲击,电机及水泵的轴承、轴封等机械磨擦大大减少,机械部件的使用寿命得到延长;由于水泵大多数时间运行在额定转速以下,电机的噪声、温升及震动都大大减少,电气故障也比原来降低,电机使用寿命也相应延长。由于采用了温差闭环变频调速,提高了冷冻机组的工作效率,提高了自动化水平。原来几乎每天都要对冷冻机出水温度进行调整,现在仅在环境温度变化较大时进行调整冷冻机出水温度。减少了人为因数的影响,大大优化了系统的运行环境、运行质量,酒店的空调室温比原来更平稳均匀了。

十二、结论

我酒店中央空调系节能改造工程于2004年3月底完成,系统改造后投入使用已一年多,至今运行正常。改造工程是在春天空调低负荷的时候进行,没有对酒店营运造成负面影响,由于采用了4台变频器,对经常运行的冷冻泵、冷却泵进行一对一的技术改造,最大限度地为水泵争取了变频运行的时间,把节能空间争取到最大,虽然一次性投资较大,但从长远的经济利益来看是值得的。从过去运行一年中所取得的显着经济效益及系统的综合效益,也验正了利用变频器、PLC、数模转换模块、温

度模块、温度传感器等组成的温差闭环自动控制系统,对中央空调系统的节能改造成是成功的。达到我们当初设计的预期效果。

十三、结束语

在科技日新月异的今天,积极推广高新技术的应用,使其转化为生产力,是我们工程技术人员应尽的社会责任。对落后的设备生产工艺进行技术革新,不仅可以提高生产质量、生产效率,创造可观的经济效益。对节能、环保等社会效益同样有着重要的意义。因本人经验和水平有限,文中难免有错误及不妥之处,恳请各位专家、教授及同行批评指正。

十四、参考文献

①《中央空调》冶金工业出版社何耀何青主编

②《空调设计》湖南大学出版社殷平主编

③《通用变频器及其应用》机械工业出版社韩安荣主编

④《可编程控制器原理与应用》华南理工大学出版社朱寅生主编

⑤《制冷机器》化学工业出版社章建民主编

⑥《可编程序控制器(PLC)原理及应用》云南科技出版社

邹金慧黄宋魏杨晓洪编着

附表一: 1号冷冻泵冷却泵节能改造前后实测用电比较

日期及运行时间装变频器前(设备功率37KW×2)装变频器后(设备功37KW×2)节能效果

月份小时均功率用电量(KWH)平均功率用电量(KWH)节电量KWH 节电率(%)4月519 69.2 35914.8 44.3 22986 12928.8 36 5月547 37852.4 46 24793 13059.4

34.5

6月583 40343.6 51 29733 10610.6 26.3

7月621 42973.2 52.8 32788 10185.2 23.7

8月617 42696.4 53.3 32620 10076.4 23.6

9月604 41796.8 52.2 31055 10741.8 25.7

10月540 37368 48.8 25672 11696 31.3

11月337 23320.4 43.2 14575 8745.4 37.5

12月219 15154.8 41.9 9168 5986.8 39.5

1月163 11279.6 38.4 6260 5019.6 44.5

2月140 9688 37 5183 4505 46.5

3月397 27472.4 43.2 16758 10714.4 39

合计5287 365860.4 251595 114265.4 31.2

附表二: 2号冷冻泵冷却泵节能改造前后实测用电比较

日期及运行时间装变频器前(设备功率37KW×2)装变频器后(设备功率37KW×2)

节能效果

月份小时平均功率用电量平均功率用电量节电量节电率(%)

4月507 69.2 35084.4 44.6 22629 12455.4 35.5

5月533 36883.6 46.2 24638 12245.6 33.2

6月597 41312.4 51.2 30571 10741.4 26

7月603 41727.6 52.9 31921 9806.6 23.5

8月627 43388.4 53.3 33409 9979.4 23

9月570 39444 52.1 29701 9743 24.7

10月537 37160.4 48.4 25975 11185.4 30.1

11月340 23528 43.7 14869 8659 36.8

12月201 13909.2 42.2 8484 5425.2 39

1月181 12525.2 38.4 6951 5574.2 44.5

2月89 6158.8 37 3288 2870.8 46.6

3月327 22628.4 40.8 13350 9278.4 41

合计5112 353750.4 245786 107964.4 30.5

备注:装变频器前用电量是根据2003年度(1月-12月)冷冻泵冷却泵用电量除以其运行时间得出2003年度平均功率作为依据的计算值。装变频器后用电量为电度表实测电度数。

附录:PLC参考程序

1、梯形图

2、指令表

步指令

0 LD M8002

1 T0 K0 K1 K100 K4

10 LD M8000

11 FROM K0 K5 D10 K4 20 ADD D10 K1 D10

27 ADD D11 K7 D11

34 ADD D12 K0 D12

41 ADD D13 K11 D13

48 SUB D11 D10 D20

55 SUB D13 D12 D21

62 LD M8002

63 TO K1 K0 H0 K1

72 LD M8000

73 TO K1 K1 D1100 K4

82 LD M8000

83 MOV D1100 D1101

88 MOV D1102 D1103

93 LDI M10

94 MPS

95 ANDF X014

97 ADD D1100 K20 D1100

104 MRD

105 ANDF X015

107 SUB D1100 K20 D1100

114 MRD

115 AND<= D1100 K1200 120 MOV K1200 D1100

125 MPP

126 AND>= D1100 K2000 131 MOV K2000 D1100

136 LDI M11

137 MPS

138 ANDF X016

140 ADD D1102 K20 D1102 147 MRD

148 ANDF X017

150 SUB D1102 K20 D1102 157 MRD

158 AND<= D1102 K1200 163 MOV K1200 D1102

168 MPP

169 AND>= D1102 K2000 174 MOV K2000 D1102

179 LD X012

180 OUT M10

181 LD X013

182 OUT M11

183 LDI T1

184 OUT T0 K25

187 LD T0

188 OUT T1 K25

191 LD M10

192 ANDF T0

194 MPS

195 AND> D20 K52 200 ANI M12

201 ADD D1100 K20 D1100 208 MRD

209 AND< D20 K48 214 ANI M12

215 SUB D1100 K20 D1100 222 MPP

223 AND>= D20 K48 228 AND<= D20 K52

233 OUT M12

234 LD< D1100 K1200

239 MOV K1200 D1100

244 LD> D1100 K2000

249 MOV K2000 D1100

254 LD M11

255 ANDP T0

257 MPS

258 AND> D21 K52 263 ANI M13

264 ADD D1102 K20 D1102 271 MRD

272 AND< D21 K48 277 ANI M13

278 SUB D1102 K20 D1102 285 MPP

286 AND>= D21 K48 291 AND<= D21 K52

296 OUT M13

297 LD< D1102 K1200

302 MOV K1200 D1102

307 LD> D1102 K2000

312 MOV K2000 D1102

317 LD X010

318 MPS

319 AND X000

320 OUT Y011

321 MPP

322 AND X002

323 OUT Y013

24 LD X011

325 MPS