机械设计基础课程设计带式输送机传动装置

课程设计说明书设计名称:机械设计基础

题目:带式输送机传动装置

一、设计题目

带式输送机传动装置

二、主要内容

运输带工作拉力F=_2400________N

运输带工作速度V=_1.5________m/s

卷筒直径D=____400_______mm

工作条件:

1.工作情况:两班制,连续单向运转,载荷较平稳,运输带速度允许误差为+5%;

2.使用折旧期:五年;

3.动力来源:电力,三相交流,电压380/220V;

4.滚筒效率:0.96(包括滚筒与轴承的效率损失)。

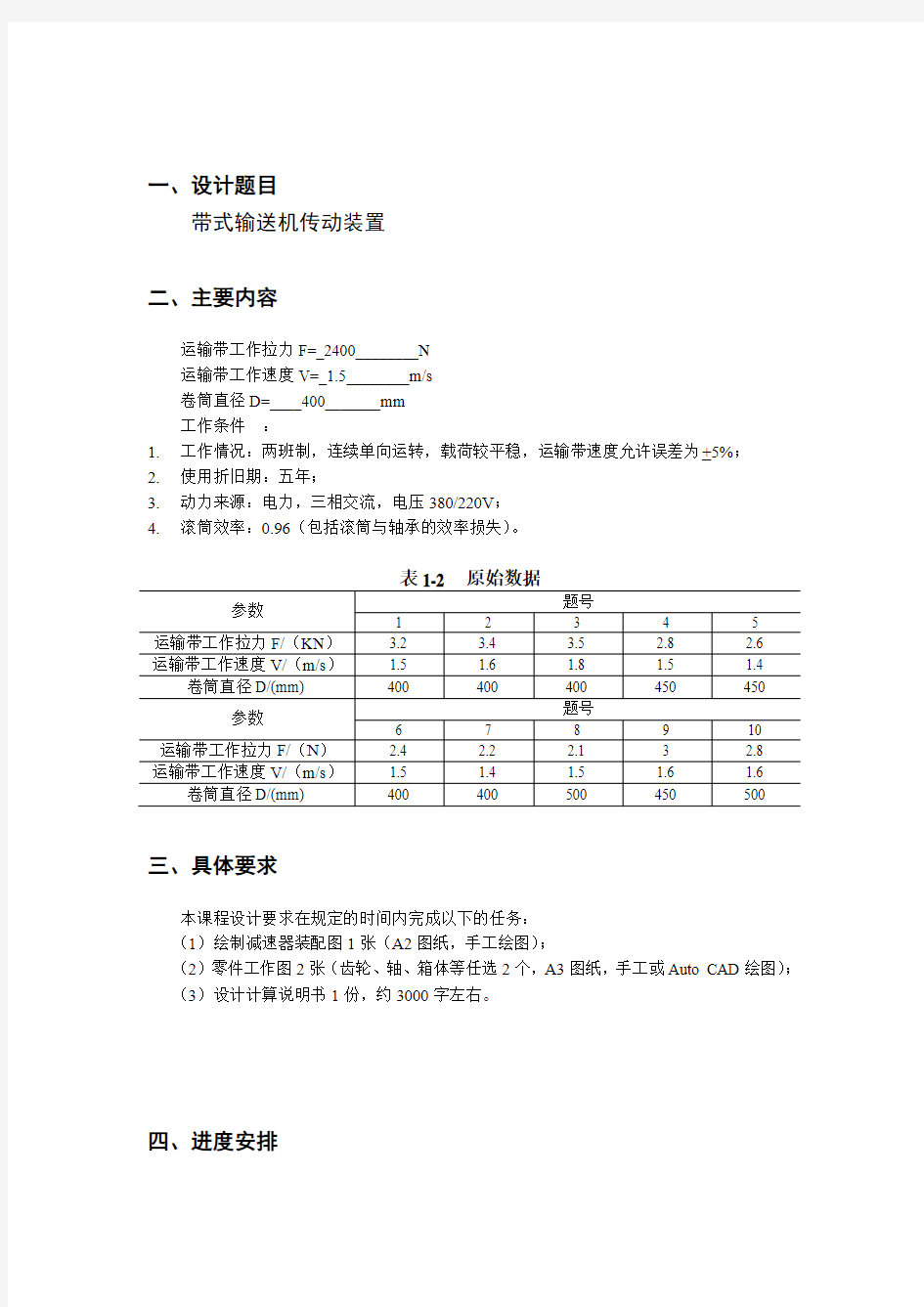

表1-2 原始数据

参数

题号

1 2 3 4 5

运输带工作拉力F/(KN) 3.2 3.4 3.5 2.8 2.6 运输带工作速度V/(m/s) 1.5 1.6 1.8 1.5 1.4 卷筒直径D/(mm) 400 400 400 450 450

参数

题号

6 7 8 9 10

运输带工作拉力F/(N) 2.4 2.2 2.1 3 2.8

运输带工作速度V/(m/s) 1.5 1.4 1.5 1.6 1.6 卷筒直径D/(mm) 400 400 500 450 500

三、具体要求

本课程设计要求在规定的时间内完成以下的任务:

(1)绘制减速器装配图1张(A2图纸,手工绘图);

(2)零件工作图2张(齿轮、轴、箱体等任选2个,A3图纸,手工或Auto CAD绘图);

(3)设计计算说明书1份,约3000字左右。

四、进度安排

次序设计内容时间分配(天)

1 指导老师介绍课程设计注意事项11周

2 拟定设计方案11---12周

3 传动件和轴的设计计算12---14周

4 画装配图14--15周

5 画零件图15---16周

6 编写设计说明书17--18周

五、成绩评定

指导教师签名日期年月日

系主任审核日期年月日

目录

一、设计任务分析………………………………………………………………

1.1本课程设计的目的…………………………………………………………

1.2本课程设计的内容、任务及要求…………………………………………

1.2.1课程设计的内容………………………………………………………

1.2.2课程设计的任务………………………………………………………

1.2.3课程设计的要求………………………………………………………

1.3课程设计的步骤……………………………………………………………

1.3.1设计准备工作…………………………………………………………

1.3.2总体设计………………………………………………………………

1.3.3传动件的设计计算……………………………………………………

1.3.4装配草图的绘制………………………………………………………

1.3.5装配图的绘制…………………………………………………………

1.3.6零件工作图的绘制……………………………………………………

1.3.7编写设计说明书………………………………………………………

二、带式输送机传动装置总体方案的设计……………………………

2.1选择电动机…………………………………………………………………

2.1.1选择电动机类型…………………………………………………………

2.1.2选择电动机功率…………………………………………………………

2.1.3确定电动机转速…………………………………………………………

2.2计算总传动比和分配传动比………………………………………………

2.2.1计算总传动比……………………………………………………………

2.2.2分配传动装置的各级传动比…………………………………………… 2.3 计算传动装置的运动和动力参数……………………………………………

2.3.1各轴转速…………………………………………………………………

2.3.2各轴的输入功率…………………………………………………………

2.3.3各轴的输入转矩…………………………………………………………

2.4齿轮的设计……………………………………………………………………

三、轴的设计………………………………………………………………………

3. 1高速轴的设计………………………………………………………………

3.1.1确定轴的最小直径………………………………………………………

3.1.2选择轴承…………………………………………………………………

3.1.3 轴的结构设计……………………………………………………………

3.1.4轴的结构简图……………………………………………………………

3. 2低速轴的设计………………………………………………………………

3.1.1确定轴的最小直径………………………………………………………

3.1.2选择轴承…………………………………………………………………

3.1.3 轴的结构设计……………………………………………………………

3.1.4轴的结构简图……………………………………………………………

四、轴上其他零件的设计………………………………………………………

五、输出轴的强度校核…………………………………………………………

六、箱体的设计……………………………………………………………………

七、总结………………………………………………………………………………

八、参考文献………………………………………………………………………

一设计任务的分析

1.1本课程设计的目的

(1)通过课程设计使学生运用机械设计基础课程及有关先修课程的知识,起到巩固、深化、融会贯通及扩展有关机械设计方面知识的作用,树立正确的设计思想。

(2)通过课程设计的实践,培养学生分析和解决工程实际问题的能力,使学生掌握机械零件、机械传动装置或简单机械的一般设计方法和步骤。

(3)提高学生机械设计的基本能力,如计算能力、绘图能力以及计算及辅助设计(CAD)能力等,使学生具有查阅设计资料(标准手册、图册等)的能力,掌握经验估算机械设计的基本技能,学会编写一般的设计计算说明书。

1.2 本课程设计的内容、任务及要求

1.2.1课程设计的内容

1.拟定和分析传动装置的设计方案;

2.选择电动机,计算传动装置的运动和动力参数;

3.进行传动件的设计计算及结构设计,校核轴的强度;

4.绘制减速器装配图;

5.绘制零件工作图;

6.编写设计计算说明书。

1.2.2课程设计的任务

本课程设计要求在规定的时间内完成以下的任务:

(1)绘制减速器装配图1张(A2图纸,手工绘图);

(2)零件工作图2张(齿轮、轴、箱体等任选2个,A3图纸,手工或Auto CAD绘图);

(3)设计计算说明书1份,约3000字左右。

1.2.3 课程设计的要求

1.3 课程设计的步骤

1.3.1设计准备工作

(1)熟悉任务书,明确设计的内容和要求;

(2)熟悉设计指导书、有关资料、图纸等;

(3)观看录像、实物、模型或进行减速器装拆实验等,了解减速器的结构特点与制造过程。

1.3.2 总体设计

(1)确定传动方案;

(2)选着电动机;

(3)计算传动比;

(4)计算各轴的转速、功率和转矩。

1.3.3传动件的设计计算

(1)计算齿轮传动的主要参数和几何尺寸;

(2)计算各传动件上的作用力。

1.3.4装配图草图的绘制

(1)确定减速器的结构方案;

(2)绘制装配图草图,进行轴、轴上零件和轴承组合的结构设计;

(3)校核滚动轴承的寿命;

(4)绘制减速器的箱体结构。

1.3.5装配图的绘制

(1)画低线图,画剖面线;

(2)选择结构,标注尺寸;

(3)编写零件序列,列出明细栏;

(4)加深线条,整理画面;

(5)书写技术条件、减速器的特性。

1.3.6 零件工作图的绘制

(1)绘制齿轮类零件的工作图;

(2)绘制轴类零件的工作图;

(3)绘制其他零件的工作图。

1.3.7 编写设计说明书

(1)编写设计计算说明书,内容包括计算,并附有必要的简图;

(2)写出设计总计,一方面总结设计课题的完成情况,另一方面总结个人所设计的收获,体会以及不足之处。

二、带式输送机传动装置总体方案设计的设计

2.1电机的选择

2.1.1选择电动机的类型

按工作要求选用Y系列全封闭自扇冷式笼型三相异步电动机,电压380V。

2.1.2选择电动机的容量

电动机所需工作功率为P d=P w/η

nw=60×1000V/πD=(60×1000×1.5)/(π×400)=71.66r/min

其中闭式齿轮传动效率η1=0.97;V带传动效率η2=0.96;滚动轴承效率(2对)η3=0.99;联轴器效率η4=0.99;滚筒效率η5=0.96代入得

传动装装置总效率:

η=η1η23η3η4η5=0.859

工作机所需功率为:

P w=FV/1000=2400×1.5÷1000=3.6Kw

则所需功电动机率:

P d=P w/η=3.6÷0.859=4.19Kw

因载荷平稳,电动机额定功率P ed略大于P d即可由《机械设计基础实训指

导》附录5查得Y系列电动机数据,选电动机的额定功率为4.19KW。

2.1.3确定电动机转速

卷筒轴工作转速:由nw=71.66r/min,V带传动的传动比i1=2~4;闭式齿轮单极传动比常用范围为i2=2~6,则一级圆柱齿轮减速器传动比选择范围为:

I总=i1×i2=4~24

故电动机的转速可选范围为

n d=n w×I总=71.66×(4~24)=286.64r/min~1719.84r/min 符合这一范围的同步转速有750r/min、1000r/min。可供选择的电动机如下

表所示:

方案电动机型号额定功率

Kw 同步转速/满载转速nm(r/min)

1 Y160M2—8 5.5 750/720

2 Y132M2—6 5.5 1000/960

3 Y132S一

4 5.

5 1500/1440

则可选用Y132M2—6电动机,满载转速为960r/min,额定功率为5.5Kw 2.2计算传动比和分配传动比

总传动比

I z=960÷71.66=13.40

V带的传动比为 i1=3.35

减速器的传动比为 i2=I z/i1=13.40÷3.35=4

2.3计算传动装置的运动和动力参数

0轴(电动机轴)

P0=P d=4.19Kw

n0=n d=960r/min

T0=9550×P0/n0=9550×4.19÷960=41.68N.m

1轴(高速轴即输入轴)

P1=P0×η2=4.19×0.96=4.02Kw

n1=n0/i1=960÷3.35=286.57r/min

T1=9550×P1/n1=9550×4.02÷286.57=133.97 N.m

2轴(低速轴即输出轴)

P2=P1η1η3=4.02×0.97×0.99=3.86Kw

n2=n1/i2=286.57÷4=71.64 r/min

T2=9550×P2/n2=9550×3.86÷71.64=514.56 N.m

根据以上数据列成表为:

轴名功率P/Kw 转距T/N.m 转速n/(r/min) 传动比

4.19 41.68 960 4

电动机

轴

1轴 4.02 133.97 286.57 3.35

2轴 3.86 514.56 71.64 1

已知电动机额定功率P=7.5Kw,转速1440r/min,各轴的转速如表:

转动轴电机轴(0轴)输入轴(1轴)输出轴(2轴)

转速n 4.02 286.57 71.64

齿数比 4 3.35

电动机驱动,工作寿命年限为5年,两班制工作,连续单向运转,载荷较平稳。

2.4齿轮的设计

2.4.1、选择齿轮的精度等级、材料

输送机为一般工作机器,转动速度不高,为普通减速器,故选用9精度(GB10095-88),要求齿面经粗糙度Ra≤3.2~6.3μm。选择小齿轮材料为45钢(调质),其硬度为250HBS,大齿轮为45钢(正火),其硬度选为200HBS。

2.4.2、按齿面解除疲劳强度设计

①、转矩T1

T1=9.55×106P1/n1=9.55×106×4.02÷286.57=133.97×103N.mm

②、载荷系数K及材料的弹性系数Z E

查表7-10取K=1.1,查表7-11取K E=189.8 MPa1/ 2

③、齿数Z1和齿宽系数ψd

取小齿轮的齿数Z1=25,则大齿轮的齿数Z2=Z1×i=25×4=100,取

对称布置、软齿面,查表7-14取ψd =1 ④、许用接触应力【σH 】 由图7-25查得σ

Hlim1=560MPa,

σHlim2=530MPa

N 1=60njL h =60×286.57×1×(5×52×5×16)=3.6×108

N 2=N 1/i=3.6×108

÷4=9×107

由图7-24查得Z N1=1.08 Z N2=1.17(允许有一点点蚀) 由表7-9查得S H =1 根据一下公式可得 【σH 】1=(Z N1.σ

Hlim1)/S H =(1.08×560) ÷1=604.8MPa

【σH 】2=(ZN 2×σH lim2) /S H =(1.17×530) ÷1=620.1MPa 则

d ≥32d 1)52.3(1T H E Z u u K σφ+=52

1.1 1.339710(41) 3.52189.83()14604.8

???+??=60.8mm

m=d 1/z 1=60.8÷25=2.432mm 由表7-2取标准模数m=2.5mm

2.4.3、主要尺寸计算

d 1=mz 1=2.5×25=62.5 mm

d 2=mz 2=2.5×100=250 mm

b=ψd d 1=1×62.5=62.5mm 经圆整后取b 2=65mm ,b 1=b 2+5=70mm

a=0.5m (Z 1+Z 2)=0.5×2.5×(25+100)=156.25mm

2.4.4、按齿根弯曲疲劳强度校核 ①齿形系数Y F

由表7-12查得Y F1=2.65,Y F2=2.18

②应力修正系数Y S

由表7-13查得Y s1=1.59,Y s2=1.8 ③许用弯曲应力[]F σ 由图7-13查得σF lim1=205, σFlim2=190

由表7-9查得S F =1.3

由图7-23查得Y N1=0.95,Y N2=0.97 则

【σF 】1=Y N1×σFlim1/S F =0.95×205÷1.3=194.75MPa

【σF 】2=Y N2×σ

Flim2/S F =0.97×190÷1.3=184.3MPa

故 σF l =2kT 1 Y F1 Y s1/ bm 2

Z 1=2×1.1×133.97×103

×2.65×1.59/62.5×6.25×25=122.28 MPa<[σF] l

σF l =σF l Y F2 Y s2/ Y F1Y s1 =122.28×2.18×1.8×/2.65×1.59=133.88 MPa<[σF] 2

齿根弯曲疲劳强度校核合格 2.4.5、验算齿轮的圆周速度v

1162.5286.570.937601000601000

d n V m s ππ??===??

由表7-7可知,选9精度是合适的。

根据以上数据可以制成表格:

齿轮参数 模数 m=2.5

齿数 Z 1=25 Z 1=100

齿顶圆 直径 d a1=67.5 d a2=255 压力角 o 20=α 齿根圆 直径

d f1=56.25 d f2=243.75

中心距

a=156.25

分度圆 直径

d 1=62.5 d 2=250 齿轮宽度 b 1=70 b 2=65 2.4. 6、选择润滑方式

闭式齿轮传动,齿轮的圆周速度v ≤12m/s ,常将大齿轮的齿轮浸入油池中进行浸油润滑(推荐使用中负荷工业齿轮油,润滑油运动粘度

s mm c V s mm c V o o 23,12010050==)

三、轴的设计

3.1高速轴(1轴)的设计 3.1.1确定轴的最小直径

由已知条件可知此减速器传递的功率属中小功率,故选45钢并经调质处理,由表11-1查得A=110,于是得

3

3min 4.0211026.53286.57

p d A mm n ==?= 可将其轴径加大5%,即

26.53105%27.86d mm =?=,所以d=28mm 。

3.1.2选择滚动轴承

因轴承受到径向力的作用,故选用深沟球轴承。 0基础游隙组、标准精度级的深沟球轴承6007,其尺寸为356214d D B ??=??。 3.1.3轴的结构设计

轴的右端728d mm =;111.007.0d h d ≤≤,故2h mm =,632d mm =;6007型轴承的标准35d mm =,所以1535d d mm ==;3131.0≤≤07.0d h d ,故13h =,

2d =441d mm =,与齿轮配合的轴段直径367.5d mm =。 轴承宽度14b mm =;齿轮宽度170B mm =;箱体内侧与轴承端面间隙取

12mm ?=;齿轮与箱体内侧的距离为220mm ?=;联轴器与箱体之间的间隙

350mm ?=。

与之对应的轴段直径分别为112238L b mm =+?+?+=

248L L mm ==;514L mm =;62370L mm =?+?= ;760L mm = ;齿轮与

高速轴采用一体加工的方式则370L mm =。所以

12345671268L L L L L L L L mm =++++++=总

3.1.4 1轴结构如图所示:

3.2低速轴(2轴)的设计 3.2.1确定轴的最小直径

由已知条件可知此减速器传递的功率属中小功率,故选45钢并经调质处理,由表11-1查得110=A ,于是得

3

3min 3.8611041.5571.64

p d A mm n ==?= 可将其轴径加大5%,即

41.55105%43.63d mm =?=,所以取45d mm =。 3.2.2选择滚动轴承

因轴承受到径向力的作用,故选用深沟球轴承。 0基础游隙组、标准精度级的深沟球轴承6011,其尺寸为559018d D B ??=??。 3.2.3轴的结构设计

轴的右端645d d mm ==;661.007.0d h d ≤≤,故mm h 4=,553d mm =;6011型轴承的标准55d mm =,所以1455d d mm ==,与齿轮配合的轴段直径

362d mm =;323220.070.1572d h d h d mm ≤≤==,故,。

轴承宽度18b mm =;齿轮宽度265B mm =;轴承端盖宽度为20mm ;箱体内侧与轴承内侧端面间隙取12mm ?=;齿轮与箱体内侧间隙为220mm ?=。

与之对应的各段轴的长度为11240L b mm =+?+?=;28L mm = ;

363L mm =;460L mm =;570L mm =;取682L mm =;所以 1234562323L L L L L L L mm =+++++=总 3.2.4 2轴的结构简图如图所示:

四、轴上其他零件的设计

1)轴承端盖的厚度为20mm ,根据轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与半联轴器和V 带轮右端面间的距离均为20L mm =空

2)查表6-2、6-4取V 带轮的基准直径为mm B mm L 16,5.31==宽度 输入轴上的直径最大的那段轴为367.586d mm L mm ==,。轴上齿轮距箱体的距离20mm 。输出轴上的直径最大的那段轴为36263d mm L mm ==,。轴上齿轮距箱体20mm 。

则:输入轴为L=268mm

输出轴为L=323mm

至此,已初步确定了轴的各段直径和长度。

3)轴上零件的周向定位

齿轮、V 带轮、半联轴器与轴的周向定位均采用平键连接。由表10-7查得: 在输入轴上V 带轮与联轴器平键截面8750b h mm mm L mm ?=?=, 在输出轴上半联轴器与轴连接平键截面14970b h mm mm L mm ?=?=, 齿轮与轴连接平键截面181156b h mm mm L mm ?=?=, 键槽均用键槽铣刀加工,同时为了保证齿轮与轴配合有良好的对中性,故选择齿

轮轮毂与轴的配合为67n H ;同样,半联轴器与轴的配合为6

7

k H 。滚动轴承与轴的

周向定位是由过渡配合来保证的,此外选轴的直径公差为IT12。 4)确定轴上的圆角和倒角尺寸

参考表15-2,取轴端倒角为1.545o ?,输出轴的圆角半径为1.5,输入轴圆角半径为2。

五、输出轴的强度校核

1、已知223.8671.64min p Kw n r ==, 所以1039.5510514.5610.P T N mm n

=?=?

则:

画输出轴的受力简图,如(a )图所示

tan201498.28r t F F N =?=径向力画出竖直平面弯矩图,如图(b )。通过列平衡方程4116.48

2058.24.22

t AH BH F F F N mm ==

==

由两边对称,知截面的弯矩也对称,所以

185.585.52058.24175979.52.C AH M F N mm =?=?=截面在水平方向的弯矩为:

画出水平弯矩图,如图(c )。列水平平衡方程求得

1498.28

749.14.22

r AV BV F F F N mm ==

==

285.585.5749.1464051.47.c AV M F N mm =?=?=截面在垂直方向的弯矩为:根据上面所计算的弯矩画出合成弯矩图,如图(d ) 合成弯矩为:2212187273.55.c c M M M N mm =+=

画扭矩图,如图(e ) 画当量弯矩图,如图(f )

弯矩产生扭剪力按脉动循环变化,取1α=,截面C 处的当量弯矩:

2222()187273.55(1514558.91)547578.54.ec M M t N mm α=+=+?=

轴的应力:

3

3330.10.17237324.8

547578.5414.6737324.8

ec r W d M MPa

W σ==?==== 轴的材料为45钢,调至处理,[][],故轴非常安全。

,σσσ<=r MPa 200 六、箱体的设计

减速器的箱体采用铸造(HT200)制成,采用剖分式结构为了保证齿轮佳合

质量,

大端盖分机体采用6

7

is H 配合。

1).机体有足够的刚度

在机体为加肋,外轮廓为长方形,增强了轴承座刚度。 2).考虑到机体内零件的润滑,密封散热

因其传动件速度小于12m/s ,故采用侵油润油,同时为了避免油搅得沉渣溅起,齿顶到油池底面的距离H 大于40mm 。

为保证机盖与机座连接处密封,联接凸缘应有足够的宽度,联接表面应精创,其表面粗糙度为6.3。

3).机体结构有良好的工艺性

铸件壁厚为8mm ,圆角半径为R=5。机体外型简单,拔模方便。 4.)对附件设计

A 视孔盖和窥视孔:

在机盖顶部开有窥视孔,能看到 传动零件齿合区的位置,并有足够的空间,以便于能伸入进行操作,窥视孔有盖板,机体上开窥视孔与凸缘一块,有便于机械加工出支承盖板的表面并用垫片加强密封,盖板用铸铁制成,用M8紧固。 B 油螺塞:

放油孔位于油池最底处,并安排在减速器不与其他部件靠近的一侧,以便放油,放油孔用螺塞堵住,因此油孔处的机体外壁应凸起一块,由机械加工成螺塞头部的支承面,并加封油圈加以密封。 C 油标:

油标位在便于观察减速器油面及油面稳定之处。

油尺安置的部位不能太低,以防油进入油尺座孔而溢出。 D 通气孔:

由于减速器运转时,机体内温度升高,气压增大,为便于排气,在机盖顶部的窥视孔改上安装通气器,以便达到体内为压力平衡。 E 位销:

为保证剖分式机体的轴承座孔的加工及装配精度,在机体联结凸缘的长度方向各安装一圆锥定位销,以提高定位精度。 F 吊钩:

在机盖上直接铸出吊钩和吊环,用以起吊或搬运较重的物体。 减速器机体尺寸如下

名称 符号 计算公式 结果 箱座壁厚 σ

0.02518a σ=+≥ 10 箱盖壁厚 1σ

10.0218a σ=+≥

8 箱盖凸缘厚度 1b

111.5b σ=

12 箱座凸缘厚度 b 1.5b σ= 15 箱座底凸缘厚度 2b

2 2.5b σ=

25 地脚螺钉直径 f d 0.03612f d a =+

M16 地脚螺钉数目 n 250a ≤

4 轴承旁连接螺栓

直径 1d

10.75f d d =

M12

盖与座连接螺栓

直径 2d 2(0.50.6)f d d =~

M8

连接螺栓d 2的距

离

l 125~200 140 轴承端盖螺钉直

径

3d 3(0.40.5)f d d =~ M8 检查孔盖螺钉直

径

4d

4(0.30.4)f d d =~

M6

定位销直径 d

2(0.70.8)D d =~ 8 f d 、1d 、2d 至外箱壁的距离 1C 查《机械技术基础实训指导》表4-7 22、18、14 f d 、2d 至凸缘边距离

2C

查《机械技术基础实训指导》表4-7

20、12 轴承旁凸台半径 1R

2C

凸台高度 h

根据低速轴轴承外

径确定 70 外箱壁至轴承座端面距离 1l

112(5)l C C =++~10

52 大齿轮顶圆与内

箱距离 1? 1 1.2σ?> 14 齿轮端面与箱体内壁距离 2?

2σ?>

12 箱座肋厚 m 0.85m σ=

6.8、0.85

轴承端盖外径 2D

查《机械技术基础实训指导》表4-9 130 轴承旁连接螺栓

距离 S

1(22.5)S D d =+~

158 箱座深度 d H

(3050)2

d ds H =+~

(255)ds = 160 箱座高度

H

(510)H Ha σ=++~

180

5). 润滑密封设计

对于单级圆柱齿轮减速器,因为传动装置属于轻型的,且传速较低,所以其速度远远小于5(1.5~2)10/min mm r ?,所以采用脂润滑,箱体内选用SH0357-92中的50号润滑,装至规定高度。油的深度为H+1h ,H=30 1h =34。所以H+1h =30+34=64。

从密封性来讲为了保证机盖与机座连接处密封,凸缘应有足够的宽度,连接表面应精刨,密封的表面要经过刮研。而且,凸缘连接螺柱之间的距离不宜太大,并均匀布置,保证部分面处的密封性。轴承端盖采用嵌入式端盖,易于加工和安装。

七、总结

机械设计课程设计是我们机械类专业学生第一次较全面的机械设计训练是机械设计和机械设计基础课程一次重要的、较为全面、综合性与实践性环节。两周的课程设计既能让我们温故又能让我们有所知新。

1、通过这次机械设计课程的设计巩固、加深了已经学过的机械设计理论课

程综合运用了机械设计课程和其他有关先修课程的理论到生产实际生活中。

2、进一步掌握机械设计的一般方法掌握通用机械零件、机械传动装置或简单机械的设计原理和过程掌握国标以及规范等设计资料的运用能力。

3、能有效对我们进行机械设计基本技能的训练如计算、绘图、熟悉和运用设计资料、手册、图册、标准和规范等以及使用经验数据进行经验估算和数据处理等。

4、本次设计我对减速器的工作原理以及各种工作机构有了很全面的认识,更对机械传动中的电动机、齿轮、轴、轴承、联轴器、键、箱体等都很做了认真的分析计算和选取是对一个机械学习者的初次挑战。

整个设计过程中每个人都是很辛苦的,但它是对今后学习生活的一次适应性训练从中锻炼自己分析问题、解决问题的能力而且在做完此次课设之后第一次觉得在大学期间这么有成就感对自己整体的观念的培养和各种工具书的使用等都有所突破,我想这都是这次设计过程收获最大的地方。我感觉本次的课程设计涉及到了我们开学以来所学过的与设计有关的课程,是一个大的综合,对我们所学的内容是一次全面的考察,我学到了很多,对以前所学的知识是一次很好的复习。

经过这次的课程设计让我感受到时间的可贵,应该好好的利用所有的时间,好好去学习专业知识,来充实自己。

八、参考文献

《机械设计基础》(第四版)大连理工大学出版社主编王少岩罗玉福

《机械设计基础实训指导》(第三版)大连理工大学出版社主编王少岩郭玲

《工程力学》高等教育出版社主编张定华

《机械制图》(第二版)化学工业出版社主编钱可强邱坤

毕业设计--带式输送机毕业设计

摘要 带式输送机是输送能力最大的连续输送机械之一。其结构简单、运行平稳、运转可靠、能耗低、对环境污染小、便于集中控制和实现自动化、管理维护方便,在连续装载条件下可实现连续运输。本论文主要涉及了带式输送机的机械设计和电器原理设计部分。 带式输送机的机械设计程序分两步,第一步是初步设计,主要是通过理论上的计算选出合适的输送机部件。其中包括输送带的类型和带宽选择、带式输送机线路初步设计、托滚及其间距的选择、滚筒的选择、电动机、减速器、推杆制动器、液压软起动的选择等;第二步是施工设计,主要根据初步设计选定的滚筒、托滚、驱动装置完成对已选部件的安装与布置图纸设计工作。 最后,在机械设计的基础上,完成了对输送机的保护装置及其电器原理设计。电器控制主要通过可编程控制器实现(PLC)。 关键词:带式输送机;驱动装置;可编程控制器

Abstract Belt conveyor transmission capacity is one of the largest continuous transporting machine . Its structure is simple、smooth operation 、reliable functioning, and low consumption, little pollution, easy centralized control and automation And the continuous transportation of the facilities can be achieved in successive loading. The paper is mainly about the mechanical design and electrical principles belt conveyor design. There are two steps of designing the belt conveyor machinery. the first step is the preliminary design, mainly through theoretical calculations elected suitable carriers components. Including travel and the type of bandwidth selection, preliminary design belt conveyor lines, roll up their space options, roller choice, electric motors, reducer, push rod brakes, hydraulic soft start option; The second step is the construction design, based primarily on the preliminary design selected roller, roll up, driven devices have completed the installation of the components of the design and layout drawings. Finally, in the mechanical design basis for carriers I complete the design principles of the protection devices and appliances. the control of electrical equipment can be achieved primarily through programmable controller (PLC) . Keywords:belt conveyor;driven devices;programmable controller

机械设计课程设计计算说明书-带式输送机传动装置(含全套图纸)

机械设计课程设计 计算说明书 设计题目:带式输送机 班级: 设计者: 学号: 指导老师: 日期:2011年01月06日

目录 一、题目及总体分析 (1) 二、选择电动机 (2) 三、传动零件的计算 (7) 1)带传动的设计计算 (7) 2)减速箱的设计计算 (10) Ⅰ.高速齿轮的设计计算 (10) Ⅱ.低速齿轮的设计计算 (14) 四、轴、键、轴承的设计计算 (20) Ⅰ.输入轴及其轴承装置、键的设计 (20) Ⅱ.中间轴及其轴承装置、键的设计 (25) Ⅲ.输出轴及其轴承装置、键的设计 (29) 键连接的校核计算 (33) 轴承的校核计算 (35) 五、润滑与密封 (37) 六、箱体结构尺寸 (38) 七、设计总结 (39) 八、参考文献 (39)

一、题目及总体分析 题目:带式输送机传动装置 设计参数: 设计要求: 1).输送机运转方向不变,工作载荷稳定。 2).输送带鼓轮的传动效率取为0.97。 3).工作寿命为8年,每年300个工作日,每日工作16小时。设计内容: 1.装配图1张; 2.零件图3张; 3.设计说明书1份。 说明: 1.带式输送机提升物料:谷物、型砂、碎矿石、煤炭等; 2.输送机运转方向不变,工作载荷稳定; 3.输送带鼓轮的传动效率取为0.97; 4.工作寿命为8年,每年300个工作日,每日工作16小时。

装置分布如图: 1. 选择电动机类型和结构形式 按工作条件和要求选用一般用途的Y 系列三相异步电动机,卧式封闭。 2. 选择电动机的容量 电动机所需的工作效率为: d w d P P η= d P -电动机功率;w P -工作机所需功率; 工作机所需要功率为: w Fv P 1000 = 传动装置的总效率为: 42d 1234ηηηηηη= 按表2-3确定各部分效率: V 带传动效率97.01=η, 滚动轴承传动效率20.97η=, 三 相电压 380V

#《机械设计课程设计》带式输送机说明设计_说明书

目录 设计任务书 (2) 第一部分传动装置总体设计 (4) 第二部分V带设计 (6) 第三部分各齿轮的设计计算 (9) 第四部分轴的设计 (13) 第五部分校核 (19) 第六部分主要尺寸及数据 (21) 设计任务书 一、课程设计题目: 设计带式运输机传动装置(简图如下) 原始数据: 数据编号 3 5 7 10 690 630 760 620 运输机工作转 矩T/(N.m)

运输机带速 0.8 0.9 0.75 0.9 V/(m/s) 320 380 320 360 卷筒直径 D/mm 工作条件: 连续单向运转,工作时有轻微振动,使用期限为10年,小批量生产,单班制工作(8小时/天)。运输速度允许误差为% 。 5 二、课程设计内容 1)传动装置的总体设计。 2)传动件及支承的设计计算。 3)减速器装配图及零件工作图。 4)设计计算说明书编写。 每个学生应完成: 1)部件装配图一张(A1)。 2)零件工作图两张(A3) 3)设计说明书一份(6000~8000字)。 本组设计数据: 第三组数据:运输机工作轴转矩T/(N.m) 690 。 运输机带速V/(m/s) 0.8 。 卷筒直径D/mm 320 。 已给方案:外传动机构为V带传动。 减速器为两级展开式圆柱齿轮减速器。 第一部分传动装置总体设计

一、传动方案(已给定) 1)外传动为V带传动。 2)减速器为两级展开式圆柱齿轮减速器。 3)方案简图如下: 二、该方案的优缺点: 该工作机有轻微振动,由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。减速器部分两级展开式圆柱齿轮减速,这是两级减速器中使用最广泛的一种。齿轮相对于轴承不对称,要求轴具有较大的刚度。高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。原动机部分为Y系列三相交流异步电动机。 总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。 计算和说明结果

四节传送带的模拟PLC课程设计

课程设计任务书

摘要 20世纪70年代,诞生了两种改变整个世界及商业管理模式的计算机。产生于1976年的苹果II型,是世界上最早得到广泛使用的微型计算机。当今价值数十亿美元的个人计算机产业就是从这个当初由两名年轻人在车库里成立的小公司衍生而来的。 另外一类计算机,是由Richard Morley在1972年发明的,如今称之为可编程逻辑控制器(PLC)。它最初并没有像个人计算机那样得到名称上的广泛认同,但是却给制造业带来了同样意义重大的冲击。PLC通常被称为工厂级别的个人计算机。 随着科学技术的发展,电器控制技术在个领域中得到越来越广泛的应用。可编程序控制器(PLC)的应用使电器控制技术发生了根本的变化。 PLC可编程序控制器是以微处理器为基础综合了计算机技术、半导体技术、自动控制技术、数字技术和网络通讯技术发展起来的一种通用工业自动控制装置。它具有结构简单、编程方便、可靠性高等优点,已广泛用于工业过程和位置的自动控制中。 本设计就是应用可编程控制器来实现模拟四条皮带运输机的传送系统,分别用四台电动机带动,完成相应的控制要求。 关键词:可编程控制器;四节传送带;电气控制

目录 1 概述 (1) 1.1 PLC的定义 (1) 1.2 PLC的结构基本结构 (1) 1.3 PLC的工作原理 (2) 2 硬件设计 (2) 2.1控制要求 (3) 2. 2 PLC型号的选择 (3) 2.4 I/O分配表 (3) 2.4.1故障I/O分配表 (3) 2.4.2加重物I/O分配表 (3) 2.5 I/O接线图 (4) 3 软件设计 (4) 3.1梯形图设计 (4) 3.1.1发生故障时的梯形图 (4) 3.1.2加重物时的梯形图 (4) 3.2梯形图解析 (4) 3.3.1 启动与停止 (4) 3.3.2 发生故障时 (4) 3.3.3 皮带上有重物时 (4) 4 调试 (4) 4.1 软件部分调试 (4) 4.2 硬件部分调试 (4) 5 总结 (5) 6参考文献 (5)

带式输送机毕业设计论文

带式输送机毕业设 计论文 目录 1 绪论 (1) 1.1常用带式输送机类型与特点 (2) 1.2 国外带式输送机的发展与现状 (3) 1.3 PLC简介 (8) 1.4 本课题的研究目的及选题背景 (12) 2 带式输送机初步设计 (13) 2.1 选择机型 (13) 2.2 输送带选择计算 (13) 2.3 输送线路的初步设计 (17) 2.4 托辊的选择计算 (18)

2.5 带式输送机线路阻力计算 (20) 2.6 输送带的力计算 (22) 2.7 输送带强度验算 (26) 2.8 牵引力及电动机功率的计算 (26) 2.9 驱动装置及其布置 (27) 2.10 拉紧力、拉紧行程的计算及拉紧装置的选择 (29) 2.11 制动力矩的计算及制动器的选择 (33) 2.12 减速器与联轴器的选型 (34) 2.13 软启动装置的选择 (35) 2.14 辅助装置 (36) 2.15设计结论表 (36) 3 带式输送机电控系统设计 (39) 3.1 电控系统的概述 (39) 3.2 电控系统设计基本要求 (40) 3.3 电控系统常用保护 (40) 3.4 电气系统设计 (41) 4 毕业设计总结 (49) 参考文献 (50)

致谢 (51) 附录一外文文献及翻译 (52) 附录二钢丝绳芯输送带规格及技术参数 (64)

1 绪论 带式输送机是一种摩擦驱动以连续方式运输物料的机械。应用它可以将物料在一定的输送线上,从最初的供料点到最终的卸料点间形成一种物料的输送流程。它既可以进行碎散物料的输送,也可以进行成件物品的输送。除进行纯粹的物料输送外,还可以与各工业企业生产流程中的工艺过程的要求相配合,形成有节奏的流水作业运输线。所以带式输送机广泛应用于现代化的各种工业企业中。在矿山的井下巷道、矿井地面运输系统、露天采矿场及选矿厂中,广泛应用带式输送机。它用于水平运输或倾斜运输,使用非常方便。带式输送机因其具有结构紧凑、传动效率高、噪声低、使用寿命长、运转稳定、工作可靠性和密封性好、占据空间小等特点,并能适应在各种恶劣工作环境下工作包括潮湿、泥泞、粉尘多等,所以它已经是国民经济中不可或缺的关键设备。加之国际互联网络化的实现,又大大缩短了带式输送机的设计、开发、制造的周期,使它更加具有竞争力。 研究本课题具有重要的意义。目前,带式输送机已经成为露天矿和地下矿的联合运输系统中重要的组成部分。为了更好的研究带式输送机的工作组成原理,发现及改进其不足之处,本课题所研究的是大倾角、上运带式输送机。此次研究的主要问题在于系统的驱动件布置、软起动和制动问题。带式输送机向下运送物料时,其驱动电机的运行工矿有别于一般的带式输送机。由于运转上的需要,在结构上有特点,控制上有特殊要求。若

带式输送机传动装置课程设计

1.传动装置的总体方案设计 1.1 传动装置的运动简图及方案分析 1.1.1 运动简图 输送带工作拉力 kM /F 6.5 输送带工作速度 /v (1 m -?s ) 0.85 滚筒直径 mm /D 350 1.1.2 方案分析 该工作机有轻微振动,由于V 带有缓冲吸振能力,采用V 带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V 带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。减速器部分两级展开式圆柱齿轮减速,这是两级减速器中应用最广泛的一种。齿轮相对于轴承不对称,要求轴具有较大的刚度。高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。原动机部为Y 系列三相交流异步电动机。 总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。 1.2电动机的选择 1.2.1 电动机的类型和结构形式 电动机选择Y 系列三相交流异步电动机,电动机的结构形式为封闭式。

1.2.2 确定电动机的转速 由于电动机同步转速愈高,价格愈贵,所以选取的电动机同步转速不会太低。在一般 机械设计中,优先选用同步转速为1500或1000min /r 的电动机。这里选择1500min /r 的电动机。 1.2.3 确定电动机的功率和型号 1.计算工作机所需输入功率 1000 P Fv w = 由原始数据表中的数据得 P W = 1000 FV = KW 3 1000 10 85.05.6?? =5.25kW 2.计算电动机所需的功率)(P d kW η/P d w P = 式中,η为传动装置的总效率 n ηηηη???=21 式子中n ηηη,,21分别为传动装置中每对运动副或传动副的效率。 带传动效率95.01=η 一对轴承效率99.02=η 齿轮传动效率98.03=η 联轴器传动效率99.04=η 滚筒的效率96.05=η 总效率84.096.099.098.099.095.02 3 =????=η kW kW P W 58.684.0525 .5P d == =η 取kW 5.7P d =

基于PLC的传送带设计

《可编程控制器件及应用》课程考查论文 题目:基于PLC的传送带设计 专业班级:电子科学与技术01班 学号:222010322072001 姓名:蒋志武 成绩:

目录 1.设计的意义 .................................................. - 2 - 2.设计的内容及目标............................................ - 2 - 3. PLC的选择................................................... - 3 - 3.1 三菱FX2N PLC的主要特点:................................ - 3 - 3.2 I/O分配 ................................................ - 4 - 4. 硬件系统设计 ................................................. - 4 - 4.1 PLC控制电路接线图 ....................................... - 4 - 4.2主电路接线图 ............................................. - 5 - 5. 软件系统的设计............................................... - 6 - 5.1控制功能的实现 ........................................... - 6 - 5.2 梯形图语言............................................... - 7 - 5.3指令表 ................................................... - 8 - 6. 心得体会 ..................................................... - 9 - 7. 参考文献 ..................................................... - 9 -

带式输送机毕业设计说明书最新版本

摘要 本次毕业设计是关于DTⅡ型固定式带式输送机的设计。首先对胶带输送机作了简单的概述;接着分析了胶带输送机的选型原则及计算方法;然后根据这些设计准则与计算选型方法按照给定参数要求进行选型设计;接着对所选择的输送机各主要零部件进行了校核。普通型带式输送机由六个主要部件组成:传动装置,机尾或导回装置,中部机架,拉紧装置以及胶带。最后简单的说明了输送机的安装与维护。目前,胶带输送机正朝着长距离,高速度,低摩擦的方向发展,近年来出现的气垫式胶带输送机就是其中的一个。在胶带输送机的设计、制造以及应用方面,目前我国与国外先进水平相比仍有较大差距,国内在设计制造带式输送机过程中存在着很多不足。 本次带式输送机设计代表了设计的一般过程, 对今后的选型设计工作有一定的参考价值。 关键词:带式输送机传动装置导回装置

Abstract The design is a graduation project about the belt conveyor. At first, it is introduction about the belt conveyor. Next, it is the principles about choose component parts of belt conveyor. After that the belt conveyor abase on the principle is designed. Then, it is checking computations about main component parts. The ordinary belt conveyor consists of six main parts: Drive Unit, Jib or Delivery End, Tail Ender Return End. Intermediate Structure, Loop Take-Up and Belt. At last, it is explanation about fix and safeguard of the belt conveyor. Today, long distance, high speed, low friction is the direction of belt conveyor’s development. Air cushion belt conveyor is one of them. At present, we still fall far short of abroad advanced technology in design, manufacture and using. There are a lot of wastes in the design of belt conveyor. Keywords: the belt conveyor Drive Unit Delivery End

带式输送机设计方案定稿

页眉内容 济南大学泉城学院 毕业设计方案 题目带式输送机的设计 专业机械设计制造及其自动化 班级机设10Q4 学生董吉蒙 学号012 指导教师顾英妮 二〇一四年三月二十一日

学院泉城学院专业机械设计制造及其自动化 学生董吉蒙学号012 设计题目带式输送机的设计 一、选题背景与意义 随着工业化经济的不断增长,带式输送机作为输送行业中的重要设备,其技术发展已成为输送设备发展更替的重要标志之一。全球化经济的发展和提倡低能环保机械的倡导,设计出低能耗和环保新型带式输送机又成为众多工程技术人员的目标。 目前带式输送机的发展趋势主要集中在长距离、高速度、大运量、大功率等方向,其特点将得到充分的发挥,更具有现代物流发展意义,与传统的直线输送机搭接、汽车等其它运输工具相比具有明显的优点。 生产实践证明,带式输送机与其他运输机械相比,其相关技术指标都表现出明显的优越性,但作为机械设备来讲,都会有自身的不足之处,如通用带式输送机的运动零部件多,维护维修费用大问题、由于托辅的原因带速受限问题,再比如输送机的起动、输送带的振动易跑偏和摩擦起热等问题,近些年来,国内外研究机构对诸如此类的问题都做了大量的研究,相关的科学技术研究取得了重要的突破。 国内研究现状 尽管我国已拥有先进的软起动技术及多机功率平衡技术、中间驱动技术,而且掌握的技术完全可满足煤矿长距离带式输送机的需要,但由于国内输送带技术跟不上国外先进国家,带强受到限制,无法满足高强度带式输送机发展的需要。因此,输送机驱动系统必须尽量减少对输送机各部件的动负荷,控制对输送带的动张力,防止输送带在滚筒上的打滑,减小张紧行程。因此,输送机的起制动要求更高,据有关资料介绍,上运输送机最佳的起动特性曲线应为“S”形,有必要进一步研制新型启动技术和自动张紧技术。 国外研究现状 国外对于无辑式特种带式输送机的研究较早,成果也相对丰富。气垫式带式输送机最初始于荷兰,系统介绍气垫式带式输送机的文献出自荷兰TWERTE大学,一种供运送旅客用的气垫输送机取得专利,另外国外还有供搬集装箱的新型双气垫输送机。国外有关气塾带式输送机的专利有几十项,国外主要的生产厂家有,荷兰的Shiis公司,英国的Simon-Carves和Numec公司等,在初期阶段,国外的气垫带式输送机多用于输送面粉、谷物等密度较小的散状物料,近些年来,幵始用于输送憐酸盐、煤矿等密度较大且刚性大的物料,并逐渐向长距离、高运速和大运量上发展。 - 1 -

带式输送机的传动系统设计 机械设计课程设计

带式输送机的传动系统设计机械设计课程设计

机 机械设计课程设计 设计说明书 设计“带式输送机的传动系统” 起止日期:2013 年12月16日至2013年12 月28 日学生姓名 班级 学号 成绩 指导教师(签字) 机械工程学院 2013年12月28日

机械设计课程设计计算说明书 一、传动方案拟定 (2) 二、电动机的选择 (2) 三、运动、动力学参数计算 (4) 四、传动零件的设计计算 (5) 五、轴的设计 (13) 六、轴承的寿命校核 (26) 七、键联接强度校核计算 (28) 八、润滑方式,润滑剂以及密封方式的选择 (29) 九、减速箱体结构尺寸 (30) 十、设计小结 (31) 十一、参考文献 (32)

计算过程及计算说明 一、传动方案拟定 设计二级圆锥-圆柱齿轮减速器 工作条件: 带式输送机在常温下连续工作、单向运转;空载启动,工作载荷较平稳;输送带工作速度v 的允许误差为±5%;二班制(每班工作8h ),要求减速器设计寿命为8年,大修为2~3年,大批生产;三相交流电源的电压为380/220 V 。 (1) 原始数据:运输机工作周转矩F=3100N ;带速n=45r/min 滚筒直径D=340mm 二、电动机选择 1、电动机类型的选择: Y 系列三相异步电动机 2、电动机功率选择: (1)工作机所需功率: P W =FV/1000 因为60/D V n π= ,把数据带入式子中得n=45r/min,所以 P W =3100×0.8/1000=2.48kW (2) 1)传动装置的总效率: 注释及说明 F=3100N n=45r/min D=340mm P W =2.48kW

节传送带的模拟PLC课程设计

成绩评定表

课程设计任务书

摘要 20世纪70年代,诞生了两种改变整个世界及商业管理模式的计算机。产生于1976年的苹果II型,是世界上最早得到广泛使用的微型计算机。当今价值数十亿美元的个人计算机产业就是从这个当初由两名年轻人在车库里成立的小公司衍生而来的。 另外一类计算机,是由Richard Morley在1972年发明的,如今称之为可编程逻辑控制器(PLC)。它最初并没有像个人计算机那样得到名称上的广泛认同,但是却给制造业带来了同样意义重大的冲击。PLC通常被称为工厂级别的个人计算机。 随着科学技术的发展,电器控制技术在个领域中得到越来越广泛的应用。可编程序控制器(PLC)的应用使电器控制技术发生了根本的变化。 PLC可编程序控制器是以微处理器为基础综合了计算机技术、半导体技术、自动控制技术、数字技术和网络通讯技术发展起来的一种通用工业自动控制装置。它具有结构简单、编程方便、可靠性高等优点,已广泛用于工业过程和位置的自动控制中。 本设计就是应用可编程控制器来实现模拟四条皮带运输机的传送系统,分别用四台电动机带动,完成相应的控制要求。 关键词:可编程控制器;四节传送带;电气控制

目录

1 概述 PLC的定义 可编程逻辑控制器(Programmable Logic Controller,),它采用一类可的,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。 PLC的结构基本结构 可编程逻辑控制器实质是一种专用于工业控制的计算机,其硬件结构基本上与微型计算机相同,基本构成为: 一、电源 可编程逻辑控制器的电源在整个系统中起着十分重要的作用。如果没有一个良好的、可靠的电源系统是无法正常工作的,因此,可编程逻辑控制器的制造商对电源的设计和制造也十分重视。一般交流电压波动在+10%(+15%)范围内,可以不采取其它措施而将PLC直接连接到交流电网上去 二、中央处理单元(CPU) 中央处理单元(CPU)是可编程逻辑控制器的控制中枢。它按照可编程逻辑控制器系统程序赋予的功能接收并存储从编程器键入的用户程序和数据;检查电源、存储器、I/O以及警戒定时器的状态,并能诊断用户程序中的语法错误。当可编程逻辑控制器投入运行时,首先它以扫描的方式接收现场各输入装置的状态和数据,并分别存入I/O 映象区,然后从用户程序存储器中逐条读取用户程序,经过命令解释后按指令的规定执行逻辑或算数运算的结果送入I/O映象区或数据寄存器内。等所有的用户程序执行完毕之后,最后将I/O映象区的各输出状态或输出寄存器内的数据传送到相应的输出装置,如此循环运行,直到停止运行。 三、存储器 存放系统软件的存储器称为系统程序存储器。 存放应用软件的存储器称为用户程序存储器。 四、输入输出接口电路 1.现场输入接口电路由光耦合电路和微机的输入接口电路,作用是可编程逻辑控制器与现场控制的接口界面的输入通道。 2.现场输出接口电路由输出数据寄存器、选通电路和中断请求电路集成,作用可编程逻辑控制器通过现场输出接口电路向现场的执行部件输出相应的控制信号。

皮带输送机-毕业设计参考

毕业设计说明书

摘要 皮带输送机是现代散状物料连续运输的主要设备。随着工业和技术的发展,采用大运量、长距离、高带速的大型带式输送机进行散状物料输送已成为带式输送机的发展主流。越来越多的工程技术人员对皮带输送机的设计方法进行了大量的研究。本文从胶带输送机的传动原理出发利用逐点计算法,对皮带输送机的张力进行计算。将以经济、可靠、维修方便为出发点,对皮带输送机进行设计计算,并根据计算数据对驱动装置、托辊、滚筒、输送带、拉进装置以及其他辅助装置进行了优化性选型设计。张紧系统采用先进的液控张紧装置,即流行的液压自动拉进系统。带式输送机是煤矿最理想的高效连续运输设备,与其他运输设备相比,不仅具有长距离、大运量、连续输送等优点,而且运行可靠,易于实现自动化、集中化控制,特别是对高产高效矿井,带式输送机已成为煤炭高效开采机电一体化技术与装备的关键设备。 关键词:皮带输送机;设计;拉紧装置

ABSTRACT Belt conveyor is the main component which is used to carry goods continued nowadays. With the development of the industry and technology, adopting to lager-amount long-length high –speed, the design method of large belt conveyor which is used to carry goods continued has been mostly studied. According to the belt conveyor drive principle, the paper uses point by point method to have a design, and with the given facts, magnize the model chose drive installment、roller roll belt pulling hydraulic. The drive installment adopts the advanced hydraulic soft drive system and hydraulic pull automatic system.Belt conveyor is the most ideal efficient coal for transport equipment, and other transport equipment, not only has compared long-distance large-capacity, continuous conveying wait for an advantage, and reliable operation, easy to realize automation, centralized control, especially for high yield and high efficiency mine, belt conveyor has become coal high-efficient exploitation mechatronics technology and equipment the key equipment. Key W ords: Belt conveyor;Design;Tensioning device

PLC四节传送带的模拟课程设计

课程设计任务书

摘要 现今的社会,科技发展迅速,在工业方面,计算机技术、半导体技术、控制技术、数字技术、通信网络技术等高新技术的发展息息相关,这些高新技术推动了PLC的发展。今天,我们的生活环境和工作环境有越来越多称之为可编程控制器的小电脑在为我们服务,可编程控制器在工业控制,尖端武器,通信设备,信息处理,家用电器等各测、控制领域的应用中独占鳌头。本四级传送带电路采用PLC为控制核心,具备顺序起动和顺序停止功能,当某条皮带机发生故障时,该皮带机及其前面的皮带机立即停止的自动控制等功能。利用本次设计,初步掌握PLC的基本控制功能,学会运用PLC,控制基本工业控制。 [关键词] 微控制器可编程控制器PLC 四级传送带装置

目录 1 概述 (1) 1.1 PLC的概述 (1) 1.1.1 PLC的历史 (1) 1.1.2 PLC的主要功能 (1) 1.1.3 PLC的主要特点 (2) 1.1.4 PLC的网络通信...................... .. (3) 1.2 四节传送带系统的历史..................... .. (3) 1.2.1 四节传送带系统的起源 (3) 1.2.2 四节传送带系统的发展 (4) 2 S7-200的系统功能概述 (5) 2.1 PLC的基本结构 (5) 2.2 PLC的工作原理 (6) 2.3 四节传送带系统的工作要求 (6) 2.4 电气原理图与功能详细说明 (7) 2.4.1 四节传送带的模拟实验面板图 (7) 2.4.2 输入/输出接线列表......................................................... .. (7) 2.4.3 输入/输出接线图............................................................. ..... . (8) 3 S7-200的指令系统及编程介绍 (9) 3.1 编程语言 (9) 3.2 四节传送带系统的梯形图........................................... . (9) 4 四节传送带系统的调试 (20) 4.1 软件部分调试..... ..................................................... .............. . (21) 4.2 硬件部分调试........................................................................ . (21) 5 结束语 (22) 6 参考文献 (23)

带式输送机毕业设计毕业论文

物料运输机 摘要 该项目是结合实际工程问题而制订出来的,其目的是设计一套能够在给定场合下安全可靠运行的上运带式输送机系统。 本文是通过对通用设备带式输送机的选型计算,以及计算选择各组成部件。最后组合成使用于具体条件下的带式输送机。 本文设计的带式输送机属于向上运输,需要考虑带式输送机的逆止问题、可靠停车问题以及所需要的配套电控问题。然后综合各种情况下的问题,找出最合理的解决方法并进行整合,最终选取出带式输送机的各部件来组成符合实际工程要求的输送机系统。 本文通过对输送机各部件的选型计算和设计以使整个系统能够在给定场合下安全可靠的完成预期的任务。 关键词:带式输送机,上运,液体粘性,完成预期的任务

目录 摘要........................................ I 第一章绪论. (1) 1.1 本课题研究的目的和意义 (1) 1.2 本课题研究的内容 (2) 1.3 国内外研究情况及其发展 (2) 第二章上运带式输送机设计 (4) 2.1 设计题目原始参数 (4) 2.2 输送带选型计算 (5) 2.3 输送线路初步设计 (8) 2.4 输送带张力的计算 (9) 2.5 输送带强度验算 (10) 2.6 滚筒的选择 (11) 2.7 拉紧力、拉紧行程的计算及拉紧装置的选择 (13) 2.8 制动力矩的计算 (15) 第三章整体设计方案 (16) 3.1 设计构思 (16) 3.2 总体结构 (16) 3.3 工作原理 (16) 第四章结论 (16) 参考文献 (17) 谢辞 (17)

第一章绪论 1.1 本课题研究的目的和意义 本课程的设计提高了学生的动手能力及创新思维能力。其宗旨是让学生能够对已学到的知识灵活运用、理论及实际结合,起到对学生综合素质一个全面提升的作用。本次制作对已学习到的知识例如:机械设计基础、电工学、Auto Cad等各课内容运用较多。 带式输送机自1795年被发明以来,经过两个世纪的发展,已被电力、冶金、煤炭、化工、矿山、港口等各行各业广泛采用。特别是第二次工业革命带来了新材料、新技术的采用,使带式输送机的发展步入了一个新纪元。当今,无论从输送量、运距、经济效益等各方面来衡量,它已经可以同火车、汽车运输相抗衡,成为三足鼎立局面,并成为各国争先发展的行业。带式输送机因其具有结构紧凑、传动效率高、噪声低、使用寿命长、运转稳定、工作可靠性和密封性好、占据空间小等特点,并能适应在各种恶劣工作环境下工作包括潮湿、泥泞、粉尘多等,所以它已经是国民经济中不可或缺的关键设备。加之国际互联网络化的实现,又大大缩短了带式输送机的设计、开发、制造、销售的周期,使它更加具有竞争力。目前,带式输送机已经成为露天矿和地下矿的联合运输系统中重要的组成部分。为了更好的研究带式输送机的工作组成原理,发现及改进其不足之处,本课题所研究的是大倾角、上运带式输送机。

机械设计课程设计带式输送机的传动装置设计

第一节设计任务书 北京交通大学海滨学院 课程设计任务书 课程名称:机械设计 设计题目:带式输送机的传动装置设计 1 。传动系统示意图 方案3:电机→圆锥圆柱齿轮(斜齿)减速器→开式一级齿轮减速→工作机 1—电动机;2、4—联轴器;3—圆锥-圆柱斜齿轮减速器;5—输送带;6—滚筒 2.原始数据 设计带式输送机传动装置中的二级圆柱齿轮减速器,原始数据如表1.1所示: 表1.1 原始数据 3 皮带的有效拉力F N 3000 输送带工作速度v m/s 1.20 输送带滚筒直径d mm 400 3.设计条件 1.工作条件:机械装配车间;两班制,每班工作四小时;空载起动、连续、单向运转,载荷平稳; 2.使用期限及检修间隔:工作期限为8年,每年工作250日;检修期定为三年; 3.生产批量及生产条件:生产数千台,有铸造设备; 4.设备要求:固定; 5.生产厂:减速机厂。 4.工作量 1.减速器装配图零号图1张; 2.零件图2张(箱体或箱盖,1号图;中间轴或大齿轮,1号或2号图); 3.设计说明书一份约6000~8000字。

第二节 电动机的选择和传动装置的运动、动力参数计算 计算过程与说明 结果 一、选择电动机 1.选择电动机类型 按工作要求和工作条件选用Y 系列三相鼠笼型异步电动机,其结构为全封闭自扇冷式结构,电压为380V 。 2.选择电动机的容量 工作机的有效功率为 kw kw Fv P W 6.31000 2.130001000=?== 从电动机到工作机输送带间的总效率为 6 5524321ηηηηηηη=∑ 式中,1η、2η、3η、4η、5η、6η分别为圆锥齿轮传动、圆柱斜齿轮传动、开式齿轮传动、联轴器、轴承和卷筒的传动效率。分别查表为 1η=0.97,2η=0.98,3η=0.93,4η=0.99,5η=0.99,6η=0.96,则 791.096.099.099.093.098.097.05 26 5 524321=?????==∑ηηηηηηη 所以电动机所需工作效率为 kw kw P P W d 55.4791 .06.3== = ∑ η 3.确定电动机转速 按推荐的传动比合理范围,圆锥圆柱二级减速器的传动比为 ='12i 8~25,开式圆柱齿轮传动比为='3i 2~6,而工作机卷筒轴的转速为 min /3.57min /400 2 .1100060100060r r d v n W =???=?= ππ kw P W 6.3= 791.0=∑η kw P d 55.4=

机械设计课程设计带式输送机传动装置说明书

学院: 专业: 课程名称:机械设计基础 2011年12月19日设计日期:指导老师:学生名字:学号:目录

一、设计任务 (3) 二、传动方案拟定 (4) 三、电动机的选择 (5) 四、计算总传动比的分配 (6) 五、传动系统的运动和动力参数计算 (7) 六、加速器传动零件的设计计算 (8) 七、减速器轴的设计计算 (16) 八、减速器滚动轴承的选择及寿命计算 (26) 九、键联接的选择及计算 (28) 十、联轴器的选择 (29) 十一、加速其箱体及附件设计……………………………… 十二、润滑与密封 (29) 十三、小结……………………………………………………. 十四、参考文献 (30) 十五、附录(零件及装配图) (30) 一、设计任务 1、带式输送机的原始数据 输送带拉力F/kN 2.6 1.4 输送带速度v/(m/s) 360

滚筒直径D/mm 2、工作条件与技术要求 ;)输送带速度允许误差为:1xx%3)工作情况:连续单向运转,两班制工作,载荷变化不大; 4)工作年限:5年; 6)动力来源:电力,三相交流,电压380V, 3、设计任务量: 1) 减速器装配图一张(A0); 2) 零件工作图(包括齿轮、轴的A3图纸); 3)设计说明书一份。 计算及说明结果 二、传动方案拟定 方案 、结构特点 4-联轴3-减速5-滚6-传送1-电动2-带传 )外传动机构为带传动 )减速器为一级齿轮传动 、该方案优缺点

优点适用于两轴中心距较大的传动;、 具有良好的挠性,可缓和冲击,吸收振动;过 时打滑防止损坏其他零部件;结构简单、成本 廉 缺点传动的外廓尺寸较大需张紧装置 ;带的由于打滑,不能保证固定不变的传动 计算及说明结果 命较短;传动效率较低。 三、电动机的选电动机的类 1 按工作要求和工作条件选系列三相笼型异 电动机,卧式封闭自扇冷式结构,电380 2工作机功PK k100 式Fw=2600N V=1.4m/s 是带式输送 的功率,W=0.95 代入上式 260=3.83Kw 9100按下电动机的输出功率功k

PLC四节传送带的模拟课程设计

1、设计内容: 利用SETP-7软件编写软件程序,应用S7-200PLC控制四节传送带系统的硬件电路,并利用梯形图控制程序设计,通过控制S7-200PLC的定时继电器的功能来实现四条皮带的运行。 2、设计要求: 有一个用四条皮带运输机的传送系统,分别用四台电动机带动,控制要求如下:启动时先起动最末一条皮带机,经过5秒延时,再依次起动其它皮带机。停止时应先停止最前一条皮带机,待料运送完毕后再依次停止其它皮带机。当某条皮带机发生故障时,该皮带机及其前面的皮带机立即停止,而该皮带机以后的皮带机待运完后才停止。例如M2故障,M1、M2立即停,经过5秒延时后,M3停,再过5秒,M4停。当某条皮带机上有重物时,该皮带机前面的皮带机停止,该皮带机运行5秒后停,而该皮带机以后的皮带机待料运完后才停止。例如,M3上有重物,M1、M2立即停,过5秒,M3停,再过5秒,M4停。 3、进度及安排: 1、收集课程设计的资料及其相关背景(2天) 2、设计实验的总体方案(2天) 3、硬件电路和软件程序的设计(2天) 4、软硬件的调试,写实验报告(2天) 5、修改实验报告,打印(2天)

现今的社会,科技发展迅速,在工业方面,计算机技术、半导体技术、控制技术、数字技术、通信网络技术等高新技术的发展息息相关,这些高新技术推动了PLC的发展。今天,我们的生活环境和工作环境有越来越多称之为可编程控制器的小电脑在为我们服务,可编程控制器在工业控制,尖端武器,通信设备,信息处理,家用电器等各测、控制领域的应用中独占鳌头。本四级传送带电路采用PLC为控制核心,具备顺序起动和顺序停止功能,当某条皮带机发生故障时,该皮带机及其前面的皮带机立即停止的自动控制等功能。利用本次设计,初步掌握PLC的基本控制功能,学会运用PLC,控制基本工业控制。 [关键词] 微控制器可编程控制器PLC 四级传送带装置