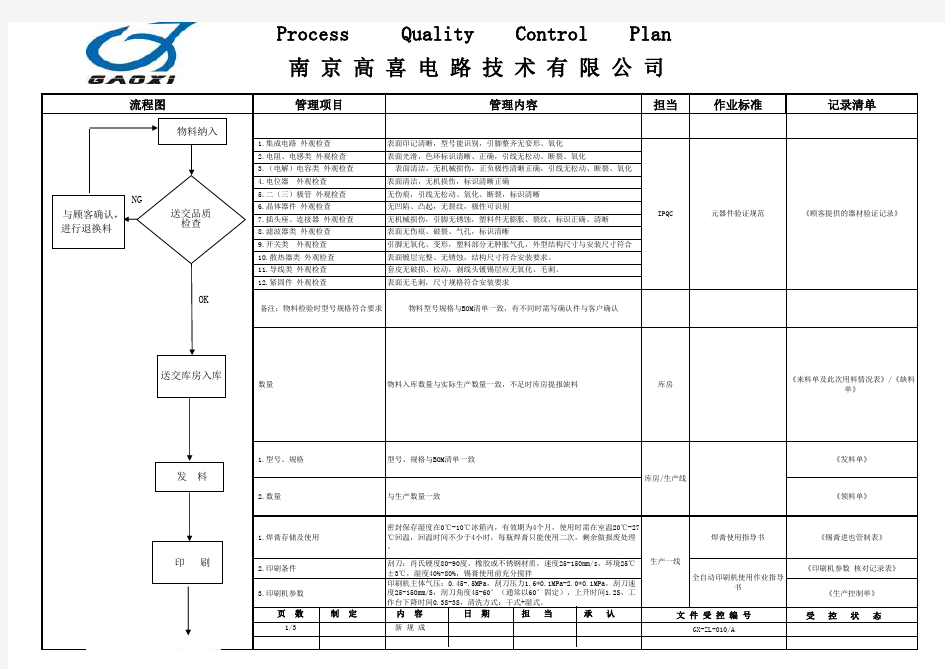

QC控制流程图

流程图

管理项目管理内容担当作业标准记录清单

1.集成电路 外观检查表面印记清晰,型号能识别,引脚整齐无娈形、氧化

2.电阻、电感类 外观检查表面光滑,色环标识清晰、正确,引线无松动、断裂、氧化

3.(电解)电容类 外观检查表面清洁,无机械损伤,正负极性清晰正确,引线无松动、断裂、氧化

4.电位器 外观检查表面清洁,无机损伤,标识清晰正确

5.二(三)极管 外观检查

无伤痕,引线无松动、氧化、断裂,标识清晰 6.晶体器件 外观检查无凹陷、凸起,无裂纹,极性可识别

7.插头座、连接器 外观检查无机械损伤,引脚无锈蚀,塑料件无膨胀、裂纹,标识正确、清晰 8.滤波器类 外观检查表面无伤痕、破裂、气孔,标识清晰

9.开关类 外观检查引脚无氧化、变形,塑料部分无肿胀气孔,外型结构尺寸与安装尺寸符合 10.散热器类 外观检查表面镀层完整、无锈蚀,结构尺寸符合安装要求。 11.导线类 外观检查套皮无破损、松动,剥线头镀锡层应无氧化、毛刺。 12.紧固件 外观检查

表面无毛刺,尺寸规格符合安装要求

2.印刷条件刮刀:肖氏硬度80-90度,橡胶或不锈钢材质,速度25-150mm/s,环境25℃±3℃,湿度40%-80%,锡膏使用前充分搅拌

《印刷机参数 核对记录表》

3.印刷机参数

印刷机主体气压:0.45-.5MPa,刮刀压力1.6*0.1MPa-2.0*0.1MPa,刮刀速度25-150mm/S,刮刀角度45-60°(通常以60°固定),上升时间1.2S,工作台下降时间0.3S-3S,清洗方式:干式+湿式。

《生产控制单》

页 数 制 定

内 容 日 期 担 当 承 认

受 控 状 态

1/3

新 规 成

GX-ZL-010/A

物料型号规格与BOM清单一致,有不同时需写确认件与客户确认

文 件 受 控 编 号

元器件验证规范

IPQC

《顾客提供的器材验证记录》

物料入库数量与实际生产数量一致,不足时库房提报缺料密封保存湿度在0℃-10℃冰箱内,有效期为4个月,使用时需在室温20℃-27℃回温,回温时间不少于4小时,每瓶焊膏只能使用二次,剩余做报废处理。 数量《发料单》

《领料单》

1.焊膏存储及使用

《来料单及此次用料情况表》/《缺料

单》

库房

型号、规格与BOM清单一致

2.数量

与生产数量一致

库房/生产线

1.型号、规格焊膏使用指导书《锡膏进也管制表》

南 京 高 喜 电 路 技 术 有 限 公 司

生产一线

全自动印刷机使用作业指导

书

备注:物料检验时型号规格符合要求

物料纳入

OK

送交库房入库

NG

发料

印刷

送交品质检查

与顾客确认,进行退换料

流程图

管理项目

管理内容

担当作业标准记录清单

1.开机前准备确认:a机器内无杂物,轨道上无PCB;B左右Z轴Tabale上的料架有无上好;c 确认气压在0.5-0.55MPa;

2.开机

打开机器电源总开关和气阀;解除所有“非常停止”开关按下“运转准备”;选择生产程序;如果停机在12小时以上则需在半自动状态下暖面10分钟3.上料

操作员根据排料表领取所需物料;操作员按排位表上料;确认元器件是否在吸嘴吸料位置,否则按下压杆使其到位;按照排位表反装好的物料放在指定站位上。上料完毕后,需经专人核对确认无误后,方可正常生产

4.生产

开始生产时,操作员对首件先自行检查贴装有无偏位、飞料、反向,确认OK 后交给班组长确认,然后由QC确认,有异常则通知技术人员修正并重新生产首件。生产过程中出异常及时通知技术员处理,生产中换料必须经过QC确认核对后方右继续生产,并做好换料记录。

1.过程控制:

原辅材料符合规定要求;生产过程是否按首件生产;生产使用的工艺文件或作业指导书是否齐全、正确、有效;生产使用的设备是否完好,器具是否准确、是否在规定的周检有效期内并有标记标识;生产现场的环境条件满足生产要求;设备、器材及加工好的产品按定置管理要求存放。

1.不能(假焊)虚焊元器件引脚未与焊盘良好熔接起来

2.不能连焊元器件引脚与引脚之间或与其他不该连接的焊点连焊。

3.锡珠不能过多锡珠的颗粒不得大于或等于1.0mm,一个元器件旁不得超过各等于两个锡珠

4.不能少锡元器件与焊盘的锡量过少,即锡量不得低于或等于元器件高度的三分之一

5.不能移位贴装的元器件不在相应的焊盘位置上,元器件脚在焊盘上的面积应大于或等于焊盘面积的三分之一,IC移位不得大于四分之一。

页 数 制 定

内 容 日 期 担 当 承 认

受 控 状 态

2/3

新 规 成

6. 浮高

元器件贴装回流后底部有间距,间距不得大于或等于1.0mm。

GX-ZL-010/A

生产一线自动贴片机贴装作业指导书《生产控制单》

QC

首件检验规定/BOM清单/图

纸/工艺文件

《首件检验记录表》

文 件 受 控 编 号

OPQC

过程(巡回)检验规定

炉前检查

锡膏有无偏位、少锡,IC、二(三)极管、钽电容等极性器件有无反向、偏位、少件、多件、飞料等现象。片关器件有无反贴、侧立、偏位、少件、飞料等现象。

生产一线炉前验证作业指导书

回流焊接温度测试:同机种的PCB,要

求一天测试一次温度曲线,不同机种的

PCB在转线时,必须测试一次温度曲线

实际焊接温度标准 预热区:0-140℃,升温以每秒1-4℃升温;饱和区:

140-180℃,时间在60-120秒;焊接区:200-235℃,时间约20-60秒。

生产一线生产一线

贴装首件确认BOM上的器件型号规格及所贴位号与PCB板丝印位号所贴器件符合一致炉后检验、返工作业指导书

《SMT检修报表》/《品质日报表》

《炉温测试曲线图》

《生产巡检报表》

2.生产过程中的产品质量

符合清单、图纸(或样板)、工艺文件等要求

NG

产线批量生产

OK

SMT 首件

NG

SMT 贴装

AOI 检查

通知产线对机器进行调整

OK

产线维修

OK

PCB 板进入回流

流程图

管理项目

管理内容

担当

作业标准记录清单

产品由一线转交二线焊接1.焊接烙铁温度控制正常焊接时烙铁温度控制在300-350℃范围内

2.一般焊点焊接时间

2-3秒3.金属面焊点焊接时间(接地)

3-6秒

车间基板清洗工作规范

外观/装配质量产品无缺件、漏件、错件、损件、多件,有正、负极性要求的器件不得有反向,无极性器件方向尽量保持一致,所插焊器件须紧贴PCB板,不得歪斜,浮高不超过0.5mm,引脚不得变形,器件标识正确、清晰易于识别;PCB板无损伤、烫伤、起泡等现象;PCB板清洗干净,无助焊剂残留物、污渍、锡渣等;元器件剪脚从焊点尖算起,其引线裸露0-0.5mm。

《品质日报表》

页 数 制 定

内 容 日 期 担 当 承 认

受 控 状 态

3/3

新 规 成

GX-ZL-010/A

文 件 受 控 编 号

清洗PCB板 外观质量

过种控制

原辅材料符合规定要求;生产过程是否按首件生产;生产使用的工艺文件或作业指导书是否齐全、正确、有效;生产使用的设备是否完好,器具是否准确、是否在规定的周检有效期内并有标记标识;生产现场的环境条件满足生产要求;设备、器材及加工好的产品按定置管理要求存放。

《出库检测报告》(客户需求 提供)

《任务单》、《工艺流程卡》

焊接质量

焊点不得有短路、错焊、漏焊、虚焊、连焊、假焊、空焊、缺锡、少锡、锡尖、针孔,焊接后印制板阻焊膜不得起泡,焊点不能有焊瘤、焊渣,板子上不得有锡珠、锡渣。焊点表面应完整、光亮,金手指不能沾锡。

QC

生产二线

《首件检验记录表》

BOM上的型号规格及所插焊接位号与PCB板丝印位号所插焊器件一致《出库单》

数量、包装材料控制

入库数量与任务下单数量一致,包装材料应客户要求,一般有防静电袋、气泡袋、自封袋。

库房 数量、运输控制

控制板包装一般采用防静电袋包装(较小或较简单的PCB板按客户需求采用气泡袋或自封袋包装)后放入纸箱打包运输,如控制板比较特殊(上原装有液晶等易碎器件)或客户有特殊要求,可采用防静电周转箱(正常由客户提供)包装,数量要与《出库单》上数量一致。

《入库单》

PCB板上焊有电池、按键、蜂鸣器及光纤发射座等器件时PCB板不能用线路清洗剂来浸泡清洗;不能浸泡时则用防静电刷直接刷洗,洗好的PCB板应无水渍、无指印、不粘手(有粘手现象则对清洗剂进行更换),如有水渍则用无尘布擦拭,清洗后的PCB板不能有锡渣,如果有则进行剔除,清洗过程中PCB板不允许堆放。

生产二线

产品最终检验规范

《返工/返修单》

KC 系列超声波清洗机作业指导书/PCB 板手工清洗作业指

导书/工艺流程卡控制板运输管理办法作业指

导书

生产二线

过程(巡回)检验规定

插件首件确认QC

《生产巡检报表》

首件检验规定/BOM清单/图

纸/工艺文件

插件焊接

插件首件

检查

NG

产线批量生产

送交品质做成品检查

PCB 板清洗

通知产线维修

返回产线维修

成品包装入库

NG

成品出库

OK

OK

以后需改进:增加作业频次、使用工具、所选用行业标准