无铬化前处理

涂装铝板无铬处理应用技术工艺情况说明

环境监测部门领导:

我公司鉴于目前广泛应用于涂装铝板生产的化学转化处理工艺基本上都为铬酸盐处理,由于铬是重金属,对生态环境和工业卫生都有严重影响,欧盟ROSH 国家也对其排放有严格要求。我国《电镀污染排放标准GB21900-2008)的污染物排放控制要求中对总铬和六价铬都有严格控制,目前应用广泛的处理含铬废水的方法为化学沉淀法,将含铬废水中的铬转化为含铬废渣,这种方法又造成另一种污染,国家对含铬废渣同样有着严格的要求控制,在《中华人民共和国国民经济和社会发展的第十一个五年计划纲要》中提到了对铬渣污染的无害化治理[1],国家环保总局也下达了《铬渣污染治理环境保护技术规范(HJ/T301-2007)》[2],对铬渣的处理有严格的技术要求。这使得铝铬酸盐化学转化膜工艺的成本大副提升,并且污水固废处理难度加大,而随着欧盟绿色环保指令(ROHS 指令)的通过与全面实施,世界各主要国家都颁布了类似的技术法规或要求,因此无铬转化处理技术研究和应用在我国乃至世界都有着非常广泛。我公司也进行相应的技术研究,本通过与原材料供应商一起进行课题攻关,达到无铬处理,主要流程:除油→中和→无铬处理→烘烤-涂装。经2012年2月试用到9月全面采用无铬钝化工艺。生产稳定经每日检测废水无重金属铬离子存在。也为我公司解决了一项技术难题。在这基础上我们会做的更好。

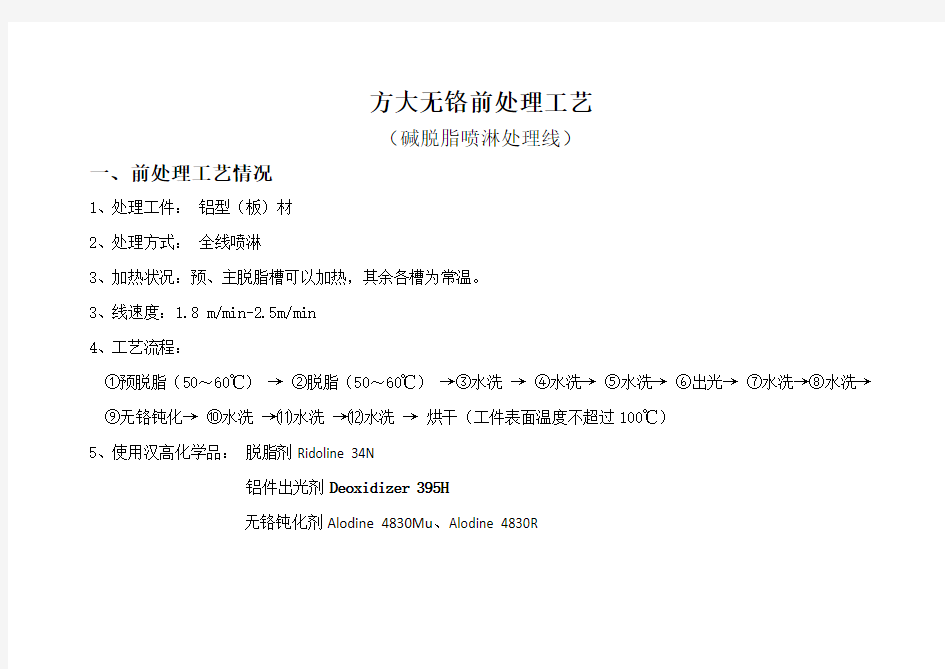

方大无铬前处理工艺

(碱脱脂喷淋处理线)

一、前处理工艺情况

1、处理工件:铝型(板)材

2、处理方式:全线喷淋

3、加热状况:预、主脱脂槽可以加热,其余各槽为常温。

3、线速度:1.8 m/min-2.5m/min

4、工艺流程:

①预脱脂(50~60℃)→②脱脂(50~60℃)→③水洗→④水洗→⑤水洗→⑥出光→⑦水洗→⑧水洗→

⑨无铬钝化→⑩水洗→⑾水洗→⑿水洗→烘干(工件表面温度不超过100℃)

5、使用汉高化学品:脱脂剂Ridoline 34N

铝件出光剂Deoxidizer 395H

无铬钝化剂Alodine 4830Mu、Alodine 4830R

二、前处理工艺参数

第一步预脱脂

1、材料:Ridoline 34N

Ridoline 34N碱性液体清洗剂,适用于清洗铝材和铝合金.本产品对槽液里的铝离子有很强的络合能力。

2、开槽:

往槽内注入3/4满水,将计量(2%~5%,wt/wt)的Ridoline 34N倒入预热至30~40℃的脱脂槽内,搅拌至完全溶解,加水至操作线,加热至工作温度即可使用。

3、脱脂温度: 50~60℃。

4、控制范围:有效浓度2%~5% (wt/wt)

5、排放周期:每月(按每天24小时生产计,具体视产量而定)

6、测试:

取1毫升槽液入锥瓶, 加水稀释至100毫升,加5滴酚酞指示剂,用c(1/2H2SO4)=0.1mol/L硫酸标准溶液滴定至红色消失为终点.标准溶液耗用的毫升数记为A. 加入半茶匙NaF(试液会变回红色), 再用硫酸标准溶液滴定至红色消失.第二次滴定耗用的标准液毫升数记为B.

每100升槽液里含的有效R34N量(kg)= 1.9 X (A-0.33B)

第二步脱脂(同第一步)

第三步水洗

1、材料:自来水。

2、清洗温度:常温。

3、控制范围:保持溢流。

4、排放周期:每天,要不断溢流,PH过高时要加大溢流量或及时换槽。

第四步水洗(同第三步,PH≦8)

第五步出光

1、材料:出光剂Deoxidizer 395H

2、开槽:

往槽内注入3/4满水,开泵循环,将计量的(2-4%重量比)出光剂Deoxidizer 395H加入出光槽内,搅拌至完全溶解。加水至操作线,槽液即可使用。

3、出光时间及温度:3分钟,常温。

4、控制范围:游离酸15~20ml,

5、排放周期:建议一个月(按每天24小时生产计,具体视产量而定)。

6、测试:

取5毫升槽液,加50毫升蒸溜水,加5滴混合指示剂,用0.1N氢氧化钠滴定至绿色,氢氧化钠耗用的亳升数为游离酸度。对于1000升槽液,每加2千克395H可使游离酸升高1.0ml。

第六步水洗

1、材料:自来水。

2、清洗温度:常温。

3、控制范围:保持溢流。

4、排放周期:每天,不断溢流。

第七步水洗

1、材料:纯水。

2、清洗温度:常温。

3、控制范围:PH≧4,保持溢流。

5、排放周期:每天,不断溢流,PH过低时要加大溢流量或及时换槽。

第八步无铬钝化

1、材料:钝化剂Alodine 4830MU、Alodine 4830R

2、开槽:

往槽内注入3/4纯水,搅拌循环加入计量(0.1%,重量比)的Alodine 4830MU+0.2% Alodine 4830R,混合均匀,加水至工作液面即可使用。

3、处理温度:常温。

4、控制范围:游离酸3-7,PH值2.2-2.8,电导率900-1300us/cm。

5、槽液维持:

槽液添加只能加入Alodine 4830R,游离酸每差1 ml,在1000L槽液中添加:Alodine 4830R 0.6L。

6、排放周期:建议采用生产时不间断溢流,具体数量依照槽液能维持铝离子小于0.15g/l为准,每月彻底更换一次。

7、测试:吸取 100 ml Alodine 4830MU槽液至锥形瓶,加大约 5 滴溴酚兰指示剂,在滴定管中加入0.1 N 氢氧化钠标准溶液,边摇晃边滴加0.1 N 氢氧化钠标准溶液直到黄色变成蓝紫色,消耗的 0.1 N 氢氧化钠标准溶液应在3 - 7之间。

第九步水洗

1、材料:纯水。

2、清洗温度:常温。

3、槽液维持:由第九步槽内纯水补充,流入第六步水洗。

第十步水洗

1、材料:纯水。

2、清洗温度:常温。

3、槽液维持:不断溢流,pH>5.0

4、排放周期:每天,不断溢流,PH过低时要加大溢流量或及时换槽。第十一步水洗

1、材料:纯水。

2、清洗温度:常温。

3、槽液维持:常开,流入第九步水洗槽。

三、工艺参数控制表

工序工位产品名称浓度

%(wt) 浓度控制检测频率喷淋压力

(kg/cm2)

排放周期

(暂定)

1 预除油脱脂剂Ridoline 34N 2-5 2-5%(wt/wt)每天一次0.8-1.0 每月

2 除油脱脂剂Ridoline 34N 2-5 2-5%(wt/wt)每天一次0.8-1.0 每月

3 水洗自来水 1.0-1.5 每天

4 水洗自来水PH≤8每班一次 1.0-1.

5 每天

5 出光Deoxidizer 395H 2-4 游离酸=15-20ml 每天一次0.8-1.0 每月

6 水洗自来水 1.0-1.5 每天

7 水洗纯水PH≥4每班一次 1.0-1.5 每天

8 无铬

钝化Alodine 4830MU、

Alodine 4830R

游离酸3-5

PH值2.2-2.8

电导率900-1300

铝离子<0.15g/l

每班一次

每班一次

每班一次

每天一次

0.6-1.0 每月

9 水洗纯水 1.0-1.5

10 水洗纯水PH≥5每班一次 1.0-1.5 每天

11 水洗纯水电导率≦50每班一次 1.0-1.5

注意事项:

1、无铬钝化前需要有个无油无挂灰的表面,钝化前需检查除油除灰效果,可用纸巾擦拭判定是否干净。

2、无铬钝化完成后到进入下一段水洗需要在半分钟左右完成,时间超过会对附着力有影响过渡段为1米左右较好。

3、无铬钝化槽液添加最好采用连续添加,在线管控电导率,同时槽液按产量需要不断溢流维持铝离子小于0.15g/l。

4、槽液排放周期为暂定,具体应视产品处理效果决定是否排槽。

(一)废水处理工艺流程如下:

NaOH PAC PAM

清液回流

底泥

达标排放

泥饼外运

综合调节池

污水提升泵

气浮反应池

PH 回调计量池

污泥泵 污泥浓缩池 板框压滤机

石英沙过滤器

喷漆前处理无铬废竖流式沉淀中间池 生物接触氧化池

(二)、生化

1、PH值

生化池进水最佳PH6.5~9.5,生化池中适宜PH6~8。

2、DO值

生化池中溶解氧(DO)应保持2~4mg/L,也就是生化池增气时间长短,需要根据水的DO值而定。

3、防止养料不足

当节、假日停止生产或特殊情况下,调节池和气浮池的出水COD Cr<100mg/L或生化池更低的COD Cr值时,需要每天向生化池加面粉4kg,保持生物的生长、繁殖。

4、严禁毒物进入生化池

严禁Cr6+>0.5mg/L、Cr3+>3mg/L和含杀菌剂的废水进入生化池。

(三)、竖流式沉淀池、中间池、石英砂过滤器、排水池

1.每天进水前,需对竖流式沉淀池排底泥,对砂滤器进行反冲,反冲洗时间约二十分钟左右(视

情况适当减少或增加反冲洗时间),反冲时砂滤器前反冲进水阀门开启约三分之一,阀门不能开得过大,防止石英砂被冲走。

2.在连续运行过程中,竖流式沉淀池根据实际运行情况每隔一定时间应排泥,以防止沉淀池内

污泥进行厌氧硝化后污泥上浮,从而加大砂滤器的负荷,从而影响出水。生化池及竖流式沉淀池格栅内水面上的浮渣等漂浮物应进行人工清理,以确保流水畅通。

3.排水池、中间池应视实际情况定期进行清洗。

(四)、压滤机

1、操作程序

(1)、使用前应将滤板排列整齐,滤布不得有损坏和折叠。

(2)、先启动油泵,待运转正常后,按下“压紧”电钮,将滤板、滤布压紧后,并将锁紧螺母保压。关闭电机,油泵停止工作。开启污泥泵,将污水输入机内,待过虑完毕,关闭污泥泵,停止污泥水输入,即可卸下滤饼。

(3)、卸滤饼时,先启动油泵,待运转正常后,按下“压紧”电钮。当锁紧螺母松动后即将锁紧

螺母旋到极限位置,在按“松开”电钮,待活塞带回压紧板到工作间隙后,关闭电机。从滤板上卸下滤饼。

2、注意事项

(1)、机身应保持清洁,螺杆部分应涂黄油加以润滑。

(2)、移动滤板时,用力应均匀适当,不得碰撞、摔打,以免损坏封面及手柄。

(3)、卸滤饼后的滤板和滤布必须冲洗干净,绝对不允许残渣粘贴在密封面上和孔道上,否则会影响密封性和孔道畅通,而引起滤板变形。

(4)、滤布在使用一段时间后要变硬,性能下降,为此需作定期检查,若发现变硬现象,则可用低浓度的弱酸、弱碱进行中和,使其回复应有的功能。

(5)、油箱、油缸、油泵和溢流阀等元件每6个月清洗一次,工作油的更换周期为12个月。工作时发现油位低于油箱侧壁窗口的下限位时,需及时补充。液压油为10#~20#机械油。

三、分析和记录

1. DO和PH值

每天对生化池检测一次DO和PH值

2.COD Cr

每天对排放口出水检测一次COD Cr,其它部位监控需要看情况而定。

3.认真填写《工业污染源运行台》。

铬渣的无害化处理技术

铬渣无害化处理技术 摘要 铬是一种银白色的坚硬金属,比铁稍轻,有三价和六价化合物。有铬的化合物都有毒性,其中六价铬的毒性最大。铬渣是在生产金属铬和铬盐过程中产生的工业废渣,是一种毒性较强的危险废物。 铬渣的化学成分为:二氧化硅占4~30%,三氧化二铝占5~10%,氧化钙占26~44%,氧化镁占8~36%,三氧化二铁占2~11%,六氧化二铬(Cr2O6)占0.6~0.8%和重铬酸钠(Na2Cr2O7)占1%左右等。铬渣所含的主要矿物有方镁石(MgO)、硅酸钙(2CaO·SiO2)、布氏石 (4CaO·Al2O3·Fe2O3)和1~10%的残余铬铁矿等。 通常铬渣露天堆放,受雨雪淋浸,所含的六价铬就会被溶出渗入地下水或进入河流、湖泊中,污染环境。严重污染带内水中六价铬含量可高达每升数十毫克,超过饮用水标准若干倍。六价铬、铬化合物以及铬化合物气溶胶等,能以多种形式危害人畜健康。 造成铬污染事件的原因有很多,主要有环保意识淡薄,对铬渣的危害认识不足,不经处理随地堆放,导致地下水受到污染,雨季来临时,铬渣的浸出液体便随着雨水进入河流,又使地表水受到严重污染。目前我国对铬的环境接触还没有详细的研究,从上世纪70年代以来到现在,我国关于铬的环境污染与人体健康关系的文献也只有寥寥数篇。 因此,铬渣的无害化处理和利用便成了当前一个逼在眉睫的重大课题,铬盐行业以及那些生产过程中产出铬渣的企业在这方面更应该责无旁贷。 关键词:铬渣无害化处理铬污染六价铬铬盐 Chromium is a hard silver-white metal, slightly lighter than iron, a trivalent and hexavalent compounds.With chromium compounds are toxic, including the most toxic hexavalent chromium.Chromium slag in the production of chromium metal and chromium salts of industrial waste generated in the process, is a toxic hazardous waste. The chemical composition of chromium residue:, 4 ~ 30% silica, aluminum oxide accounts for 5 to 10% calcium oxide accounts for 26 ~ 44%, accounting for 8 to 36% magnesium oxide, ferric oxide accounts for 2 to 11%, six of chromium oxide (Cr2O6) 0.6 ~ 0.8% and sodium dichromate (Na2Cr2O7) accounted for about 1% and so on.The main mineral Chromium well-contained in magnesia (MgO), calcium (2CaO · SiO2), Brandt Stone (4CaO · Al2O3 · Fe2O3) and 1 ~ 10% residual chromite and so on. Chromium is usually open dumps, leaching by rain and snow, will be

铬渣处理方法汇总与厂家

1铬渣简介 铬渣是生产金属铬和铬盐过程中产生的工业废渣。对人类有一定的危害。中国目前有20多个省市排放铬渣。 铬渣的化学成分为:二氧化硅占4~30%,三氧化二铝占5~10%,氧化钙占26~44%,氧化镁占8~36%,三氧化二铁占2~11%,六氧化二铬(Cr2O6)占0.6~0.8%和重铬酸钠(Na2Cr2O7)占1%左右等。铬渣所含主要矿物有方镁石(MgO)、硅酸钙(2CaO·SiO2)、布氏石(4CaO·Al2O3·Fe2O3)和1~10%的残余铬铁矿等。 2铬渣处理处置技术 2.1烧结炼铁 烧结炼铁是利用有钙焙烧铬渣所含钙、镁代替白云石,同铁矿石粉和煤粉混合在烧结机煅烧成烧结矿,然后送高炉冶炼成生铁。烧结时,铬渣中Cr(Ⅵ)已还原为Cr(Ⅲ),在高炉部分Cr(Ⅲ)进一步还原为金属铬并熔入铁水中,少部分熔入熔渣,熔渣水淬后用作水泥混合材。 2.2大量酸性氧化物存在下高温还原 铬渣同含硅、铝原料(粘土、煤灰、煤矸石、石英砂)混合后,用焦、煤、煤气等高温煅烧,铬渣所含铬酸盐中的铬酸根CrO42-被高温下酸性更强的硅酸、铝酸取代而游离出来,被燃料气体还原,甚至熔于高温熔液离解,或同硅酸等化合生成硅酸铬钠等Cr(Ⅲ)化合物。根据所用酸性氧化物及生产目的不同,有以下处置技术: 1)铬渣制钙镁磷肥——同生化工厂和铁合金厂曾建有钙镁磷肥车间,用铬渣代替蛇纹石同磷矿石混合生产钙镁磷肥,前者用高炉,后者用电炉,均投入生产。 2)铬渣制铸石——新城化工厂曾建设了铸石车间,用铬渣、石英砂和

粉煤灰混合熔融,在模具中成型,曾试制产品。 3)铬渣制炻器(介于瓷器和器之间的瓷类产品)。 4)铬渣制人造骨料(粒)。 5)铬渣制矿渣棉。 6)铬渣作绿色玻璃着色剂——大多数老铬盐厂不同程度地将铬渣干燥粉碎后送玻璃厂作绿色玻璃着色剂。 7)铬渣代替白云石用于旋风炉液态排渣助溶剂——黄河铬盐公司建有2台为6000kW发电机配套的旋风炉进行铬渣解毒。 8)铬渣与煤矸石磨混烧砖。 9)铬渣与粘土混合烧制青砖、红砖。 10)铬渣作燃煤固硫剂 11)铬渣作沼气脱硫剂 12)铬渣用做铺路材料 铬渣中的铬已高度分散易熔,又含有玻璃所必需的硅、钠、钙等成分,所含六价铬在熔制玻璃时能被彻底还原为三价铬并离解成三价铬而将玻璃染成翠绿色。由于玻璃厂使用铬渣(与用铬铁矿相比)可降低能源和原料消耗,铬盐厂只须将铬渣干燥、粉碎、包装送玻璃厂,费用低廉,是中国铬渣应用时间长、使用厂家多、用量也较多的治理方法。 铬渣作玻璃着色剂、用于旋风炉附烧技术目前仍在采用;有的工艺技术因工业发展而淘汰,如钙镁磷肥因肥效低被复代替,铸石被易加工、应用更广泛的不锈钢代替;有的因掺入铬渣后劳动成本加大,难以坚持而淘汰,如制砖;其他虽进行过不同规模的试验,但因成本高未能工业化投产,如人造骨料、炻器、矿渣棉。 2.3铬渣用于水泥 铬渣应用于水泥生产,既可作水泥矿化剂也可在解毒后用作水泥混合材。 铬渣代替氟化钙作水泥矿化剂时,适用于立窑生产水泥。铬渣代替萤石、石膏等矿化剂,其用量为水泥生料量的2%~3%。由于铬渣中含有铬酸钙、铬酸钠等凝胶化合物,能降低水泥煅烧熔点,促进氧化钙同硅、铝、

铬渣无害化处理方法

铬渣的无害化处理方法 铬渣内含有的Cr2O72-,CrO42-阴离子是造成环境污染的主要原因,在铬渣中加入适量的还原剂,在一定条件下,铬盐中的Cr6+被还原为Cr3+,或者通过某种方法将Cr6+而使其不会对环境造成危害,称为铬渣的无害化处理。国内外对铬渣的无害化处理方法有以下四种:化学处理法,物理/化学法,熔烧法和固化/稳定化处理法。 一、化学处理法 化学处理法是通过破坏固体废物中的有害成分,或投放化学药剂将有毒的化学物质转化为无毒的形式并确保化学脱毒步骤后的产物比起始化学物质的危害小且稳定。为废物在运输、焚烧和填埋前做预处理。铬渣的化学处理方法有络合法和还原法。络合法是将铬渣与特定的化学原料(通常为含有聚合氨基酸,氨基苯氧基、氨基萘氧基等的有机物)进行络合反应,将Cr6+转变为Cr3+后,形成稳定的络合物,使铬渣解毒后再作进一步处理。还原法是利用SO2,NaHSO3,Na2SO3,FeSO4,FeCl2等药剂作为还原剂来还原Cr6+;铬渣湿法还原解读就是在水介质中,利用还原剂或者沉淀剂,使咋中的六价铬转变为三价铬或不沉淀而解毒。铬渣湿法解毒一般分为两步进行,先是将铬渣中的六价铬转移至水相,接着用还原剂将六价铬还原为无毒的三价铬,或者用沉淀剂使六价铬转变为稳定的水不溶铬酸盐,从而完成铬渣治理。 如利用碳酸钠溶液进行湿式还原法处理铬渣时,将经过湿磨后的铬渣用碳酸钠溶液处理,使其中的酸溶性铬酸钙与铬铝酸钙转化为水溶性铬酸钠而被溶出,回收铬酸钠产品;余渣再用硫化钠处理,是剩余的Cr6+转化为Cr3+,加入硫酸中和,并用硫酸亚铁固定过量的S,相应化学反应方程式为: 8Na2CrO4+3Na2S+(8+4x)H2O=4(Cr2O3.xH2O)+3Na2SO4+16NaOH 8Na2CrO4+6Na2S+(11+4x)H2O=4(Cr2O3.xH2O)+3Na2S2O3+22NaOH Na2S+FeSO4=FeS+Na2SO4 另外,根据还原剂所处状态不同可分为气相、液相和固相还原法;根据还原时铬渣PH值的不同,可在酸性条件下采用SO2、NaHSO4、Na2SO3、FeSO4作为还原剂,在碱性条件下采用Na2S、NaHS等作为还原剂。 二、物理、化学处理法 物理、化学处理法是将铬渣中的有害物质经吸附、离子交换等物理/化学方法富集浓缩后进一步处理或回收。其中物理法包括粉碎、研磨、压实、固化、物理吸附、包藏、熔融等过程;化学法包括离子交换、化学吸附、各种还原处理和利用化学反应使Cr6+生成沉淀后过滤,或使Cr6+固定在某种基体材料中,降低浸出毒性。如氢氧化铁、氧化铝、烟煤、秸秆、稻壳、骨粉、煤粉灰与硅灰石的烧结基材及煤粉灰与高岭土的烧结基材等作为吸附剂,在酸性条件下对Cr6+的吸附解毒效果已有大量研究,取得了良好效果。 三、熔烧法 熔烧法是将有毒物质在高温下通过添加助剂对Cr6+降解解毒的过程。铬渣的熔烧无害化处理技术主要有炭还原法、烧结矿法、干式还原法和旋风炉熔烧法。其中干式还原法是将铬渣与还原煤粉按比例充分混合后,密封焙烧,温度高达900°C,以过程产生的一氧化碳和氢气作为还原剂对Cr6 +进行还原解毒,并在密封条件下水淬后形成玻璃体,或投加过量的硫酸亚铁与硫酸混合,以巩固

喷涂铝型材无铬前处理工艺流程与详细说明-1

1.无铬前处理所需药品价格、一般消耗与比较 1.1 JH-C2铝材酸脱剂(与原有相同) 价格:元/kg 一般消耗:6.0~7.0 kg/吨材 说明:无铬前处理JH-C2铝材酸脱剂消耗较高的原因,在于有铬前处理的蚀刻量只要达到≥0.3g/m2即可,而无铬前处理需预脱脂与脱 脂两道工序,总蚀刻量务必达到≥0.8g/m2,才使无铬转化膜均匀 成膜、保证与漆膜良好接合。 1.2 JH-C4环保型无铬成膜剂 价格:元/kg 一般消耗:1.8~2.0 kg/吨材 1.3 无铬前处理与有铬前处理两者工艺差异比较 无铬前处理与有铬前处理两者工艺差异见下表1。 表1 无铬前处理与有铬前处理两者比较 2.无铬前处理工艺流程与详细说明

2.1无铬前处理工艺流程 挤压坯料→装挂→ 1#水洗→预脱脂→脱脂→ 2#水洗→ 3#水洗→ 4#纯水洗→无铬成膜→ 5#水洗→ 6#纯水洗→烘干→待喷涂料 2.2无铬前处理各工序工艺说明 2.2.1 装挂挂具应由不锈钢材质制作成鱼刺形架子,每根料之间需保持2-10mm的间距。 2.2.2 1#水洗除去表面附着的锯切铝屑和附着的灰尘等,以节省预脱脂药品、减轻槽 液污染。 2.2.3 预脱脂基本除去表面油污和自然氧化膜。 1)配槽组成 JH-C2酸脱剂 20 - 30 g/L 自来水余量 2)工艺控制 JH-C2酸脱剂 20 – 80 g/L F- 0.5 - 1.0 g/L Al3+≯3g/L 时间 10 - 15min 控液时间 20 – 30s 温度常温 3)槽液维护 ① JH-C2酸脱剂消耗一般为3.0 - 4.0kg/吨材,应按处理产量与化验结果及时补 加JH-C2酸脱剂,将槽液浓度控制在规定范围内,每次加药量为半桶(15kg) 或一桶(30kg)。 ②对新配槽液,初始阶段JH-C2酸脱剂浓度控制在20 - 40 g/L,F-浓度控制在0.7 - 1.0 g/L;经生产一段时间后的槽液,JH-C2酸脱剂浓度应控制在40 - 80 g/L, F-浓度控制在0.5 - 0.7 g/L。 ③处理量达一定数量后,槽液需作调整,调整方法:将本槽液废弃,把后道脱脂 槽液抽入作为配槽基液,适当加入一定量的JH-C2酸脱剂与自来水,即可投入 生产。 2.2.4 2#水洗预脱脂后进入2#水洗,目的是不让相对较脏的预脱脂槽液带入随后的脱 脂槽液内。 2.2.5 脱脂进一步除净表面油污和自然氧化膜,为下道无铬成膜提供完全清洁、无氧 化膜的良好铝基体。 1)配槽组成 JH-C2酸脱剂 20 - 25 g/L

铬渣治理与综合利用

2003年中国化工学会无机盐学术年会 铬渣治理与综合利用 粱爱琴,匡少平,白卵娟 (青岛科技大学化学与分子工程学院。山东青岛266042) 摘要:介绍了铬渣的各种无害化处理方法。即采用不同的还原方法使铬渣中的六价铬转变为无毒的三价铬,达到解毒目的。在无害化处理的基础上,阐述了对铬渣进行综合利用的途径。 关键词:锫渣f戈害化f综合利用 R 含铬固体废渣是最危险的固体废弃物,它会对周围生态环境造成持续性的污染。铬渣中的有害成分主要是可溶性铬酸钠、酸溶性铬酸钙等六价铬离子。c一+的化台物具有很强的氧化性,对人体健康的危害极大:cr‘+对人体的消化道和皮肤具有刺激性,能引起接触性皮炎、皮肤溃疡,还可导致过敏、肺癌等疾病,Cr“作为潜在致癌物的斜率因子为42.Okg?d/mt【”。铬化合物气溶胶能引起黏膜损坏,鼻中隔出血、腐烂以至鼻中隔穿孔和支气管炎、气喘等疾病。长期接触铬化合物可引起慢性中毒,因此铬渣是一种烈性毒物。cr”对人体的最小中毒董为1lOpg/m’,我国规定居住区大气中cr”最大溶许浓度为0.0015mg/mⅡ”。 铬渣是金属铬和铬盐生产过程中排放的废渣。通常,每生产lt金属铬排放15t铬渣。每生产1t铬盐可排放3~3.5t铬渣‘”。一般铬渣的化学成分如表1、表2所示Ⅲ。 表1金属铬冶炼渣的主要化学成分 目前,我国近百家铬渣排放单位已累计堆存铬渣300万t以上,其中,六价铬的含量(以cr:O,计质量份数)为2.37蝌“,即含六价铬1.62%。任意排放、堆存铬渣,不但占用大量土地资源,丽且铬渣经雨水淋漓,含铬污水四处溢流、下渗,对土壤、地下水、河道造成污染。铬渣对环境造成的危害已越来越引起人们的广泛注意,重视铬渣污染,开展其污染治理和综合利用就成为一项势在必行的任务。 1铬渣的无害化处理 铬渣内含有的Cr”是强致癌物质,是造成环境污染的主要原因,因此,在铬渣中加入适量的还原剂,在一定条件下,六价铬被还原为三价铬(三价铬是人体和生物所必须的一种痕量金属元素),称为铬渣的无害化处理(5]。根据铬渣成分的不同可分为以下几种具体方法: 1.1酸性还原法 首先将碱性含铬废渣调至酸性,然后加人亚硫酸钠、硫酸亚铁等还原剂,制造还原气氛,在液固两相状态将Cr”还原为cr”。此种工艺耗酸量较大,适用于有废酸排放的企业。 3

铜及其合金的铬化、无铬化处理与涂装

铜及其合金的铬化、无铬化处理与涂装 高远化工东莞 1概述 铜及铜合金零件具有良好的传热、导电、压延等物理机械性能,但在空气中不稳定易氧化;特别在含有SO2、H2S及水蒸汽等腐蚀性介质的大气中易受到强烈腐蚀。为了提高铜及其合金的保护性和装饰性能必须要对其进行防护处理,它广泛用于电器仪表、电子工业及日用五金等铜及其合金零件的表面处理。 2铬酸盐钝化的反应机理 铜及其合金在铬酸盐中钝化分三个阶段,首先是铜的溶解: 3C u+C r2O72-+14H+→3C u2++2C r3++7H2O 3C u+2C r o42-+16H+→3C u2++2C r3++8H2O 第二步,当铜继续溶解,其表面附近溶液的pH值升高,从而使C r3+、C u2+与OH-作用,生成氧化物或碱式铬酸盐、碱式铜盐增到一定的浓度时便开始析出,在零件表面形成钝化膜,同时,由于扩散作用,溶液中的SO42-、C r2O72- 等阴离子,穿过碱过性区域,它们不仅可以溶解钝化膜,而且可以穿过膜层溶解金属,尤其是阴离子穿透能力强,溶解作用大,加速了钝化膜的形成: 2C r3++6OH-→C r2O3。3H2O C r3++OH- +C r o42- →C r(OH)C r O4 2C u2++2OH- +C r O42- →C u2(OH)2C r O4 C u2+ +2C r3++8OH- →C u(C r O2)2+4H2O 第三步,随着时间的延长,膜层不断的加厚,当其达到一定的厚度后,阴离子穿透被迫停止,此时膜层不仅不增厚,反而会被溶解变薄。由此可见铬酸盐是成膜的主要成份,H2SO4和某无机盐分子可以帮助膜层加厚。铜铬酸盐的转化膜的主要组份是C r3+和 C r6+的化合物以及其基底的铬酸盐,至于各组份在转化膜中所占的比例和是否还含有别 的化合物,取决于成膜条件。一般在单位面积上铬酸盐的重量为10∽18mg/dm2 , 铬酸盐膜的形成会耗去一定量的金属,一般厚度为0.8μm,正常条件下的铬酸盐膜在冷水中,可以部分地被溶解,在热水中溶解更易,故热水洗的时间不能过长。 铬酸盐膜的硬度在很大程度上取决于它的形成条件。 3铬酸盐膜的工艺性能 十分薄的透明膜或彩虹色膜存在时,金属的钎焊性能并无明显影响,甚至比金属上存在自燃氧化膜的情形还要好,但是较厚的铬酸盐膜会使金属的焊接变得困难。 同样薄的铬酸盐膜对点焊不发生影响,但膜层过厚时则点焊进行有困难。 铬酸盐膜及无铬盐膜对粉料、橡胶或其它粘结剂都有较好的粘附能力,铜及其合金件铬化或无铬化处理后,其膜层作为底层可以避免涂料同底层金属铜发生不利的反应。 此外,铬酸盐或无铬盐膜对金属有缓蚀作用,一旦腐蚀介质穿透涂膜,仍然可以延缓底层锈蚀的出现,使涂膜保存完好,铬酸盐膜或无铬盐膜即使放置一段时间,也可以直接地进行涂装。 4铬酸盐膜或无铬酸盐膜的耐蚀性 铬酸盐膜或无铬酸盐膜为什么会对铜及其合金具有保护作用呢? 通常认为它结金属的防护作用是基于这们样的两种原因:第一是膜的紧密性,保证金属表面同腐蚀介质可靠地隔离,第二是部份地可溶性的C r6+化合物可以在膜的不连续部分对裸露金属起缓蚀作用。 防护作用的电化学理论在对铬酸盐膜的防护作用在于自铬酸盐溶液中吸附了极性的分子(或离子)并形成偶极的膜,此时,金属的表面带正电荷电位变正,其值与所附的

铬渣处理

云南曲靖铬污染事件之引申 铬渣的成分: 铬渣的化学成分为:二氧化硅占4~30%,三氧化二铝占5~10%,氧化钙占26~44%,氧化镁占8~36%,三氧化二铁占2~11%,六氧化二铬(Cr2O6)占0.6~0.8%,重铬酸钠(Na2Cr2O7)占1%左右等。 铬渣所含主要矿物有方镁石(MgO)、硅酸钙(2CaO·SiO2)、布氏 (4CaO·Al2O3·Fe2O3)和1~10%的残余铬铁矿等。 铬渣危害 在无还原剂时,重铬酸钠的水溶液含有剧毒的六价铬离子。 铬渣露天堆放,受雨雪淋浸,所含的六价铬被溶出渗入地下水或进入河流、湖泊中,污染环境。严重污染带内水中六价铬含量可高达每升数十毫克,超过饮用水标准若干倍。六价铬、铬化合物以及铬化合物气溶胶等,能以多种形式危害人畜健康。因此,铬渣的堆存场必须采取铺地防渗和加设棚罩。 铬渣处理与利用 处理: 防止铬渣危害的办法是进行高温处理,消除其毒性。 在有还原剂的酸性条件下 或在有碱金属硫化物、硫氢化物的碱性条件下 或在有硫、碳和碳化物存在的高温、缺氧条件下 ——————————————六价铬都可还原为毒性较小的三价铬。 利用 ①制烧结砖:将铬渣干燥、粉碎,按铬渣粉40%和粘土60%的比例混合配料,制成砖坯,入窑烧制。在高温和强还原性环境中,六价铬还原为不溶于水的三氧化二铬,消除剧毒。砖材可达到建筑要求。 ②制高强铬钡砖:将5份铬渣和3份碳酸钡渣混合加水40%,在球磨机内湿磨。铬渣中的六价铬变成不溶于水的铬酸钡,一部分转化成三价铬。按3份铬钡渣浆和2份煤渣配料,经过碾压和焖料,制成砖坯。然后经升温、恒温、降温各2小时,在8个大气压力下进行压蒸养护,制成铬钡砖。铬渣中含较多氧化镁,体积会膨胀,需要存放一段时间,体积稳定后使用。 ③制铬渣铸石:以30%铬渣、25%硅酸盐和45%煤渣配料,再掺入3~5%氧化铁,经熔融浇铸,结晶退火,制得抗压强度为4800~5500千克力/厘米的高强度、耐磨损、防腐蚀的铸石。 ④制水泥:用铬渣、石灰石、粘土等原料按普通硅酸盐水泥配料,可以烧制水泥熟料,用来制造水泥。利用碳还原后的铬渣同高炉粒化渣、转炉钢渣和硅酸盐水泥熟料,加入5%左右石膏,也可制造少熟料钢铁渣水泥。 此外,铬渣还可代替铬矿粉,作为玻璃的翠绿色着色剂。水淬铬渣还可作为水泥混合材料、矿棉原料、耐热胶凝材料、熔融水泥原料等。日本在除毒后的铬

沈阳市新城子区30万吨堆存铬渣无害化处理项目简介

沈阳市新城子区30万吨堆存铬渣无害化处理项目简介 2007年6月3日,沈阳市新城子区30万吨堆存铬渣无害化处理工程项目正式开工,这标志着几十年来给当地生态环境和人民生命财产安全构成极大威胁的“大毒瘤”,正式步入了寿终正寝阶段。 一、30万吨铬渣基本情况 沈阳新城子化工厂始建于1956年,它隶属沈阳市石化局,是沈阳市较大的化工生产企业,也是全国主要铬盐和乐果农药的生产基地,厂区占地面积96万平方米,主要生产铬盐、农药、化学试剂等产品。铬渣是该厂生产铬盐系列产品工艺过程中浸出的废渣,属危险废物。几十年生产过程中产生的含铬废渣积存总量达30万吨,形成占地面积18000平方米的铬渣山。铬渣山距新城子区城区中心约2公里,周围农田保护地几十米,最近农灌地下水井1公里,距沈阳市黄家水源地约10公里,辽河约15公里,该地区属于环境敏感区域。企业破产后,厂区地面多呈黄色,周围水体也受到严重污染。铬渣中含有0.9-1.1%的水溶性六价铬,极易随雨水冲淋流入河里及渗入地下,对该地区地表水和地下水环境构成严重威胁,可危害人体健康及生态环境,已经成为影响社会稳定的一大隐患,并且铬渣山浪费大量土地资源。 1996年企业破产以来,市环保局加强了对铬渣山的监管及监测。先后组织五次大规模的对铬渣山封存、覆盖和修复工作,并将分散的铬渣统一封存,前后共投入300多万元资金,有效地控制了铬渣的污染和流失。同时,每年定期对场区内外地表水、地下水进行监

测,预防污染事故的发生。 二、铬渣处置利用工作进展情况 新城子区的铬渣山作为我市的历史遗留问题,多年来一直受到各级人大、政府、政协的高度重视,先后多次视察并提出监管和处置要求。2004年,国家创建环保模范城市验收组提出了尽快处置的整改要求。2005年,陈政高书记亲自视察新城子铬渣山,明确要加快铬渣山治理的步伐,切实保障人民群众身体健康。2005年,我市将其列为需重点解决的政协提案,由赵金城主席亲自包案督办。 市环保局在采取临时监管措施,努力防止污染扩散的同时,多年来一直在积极寻求针对铬渣的治理技术及项目,先后调研及尝试了化学法湿法铬渣解毒、利用铬渣生产霞石微晶玻璃、利用铬渣制作自熔性烧结矿及冶炼含铬生铁、高温干法解毒铬渣等技术,并作了大量工作,以期从根本上解决铬渣山的污染隐患。 2005年末,国家发改委和国家环保总局联合发布了《铬渣污染综合整治方案》,并列出了专项治理资金。通过我市的积极争取,我市新城子化工厂堆存的30万吨铬渣治理项目被国家列入《铬渣污染综合整治方案》中,要求必须在三年内处置完毕。 三、项目简介及进展情况 该项目总投资8250万元,资金来源于国家铬渣专项补贴资金和地方政府配套资金。铬渣总处理量30万吨,项目拟建于原新城子化工厂内,即新城子区化工工业园,占地55200平方米。将新建一条

铬渣处理过程中存在问题及解决方法

铬渣处理过程中存在问题及解决方法

摘要 本文主要对新密大隗镇历史遗留堆存铬渣处理生产的经验总结。概述了铬渣处理方法,介绍了我国铬渣污染场地分布与堆存现状及河南省铬渣污染场地具体位置与堆存现状。对湿法解毒处理铬渣中酸度控制、固液比控制、渣泥处理指标控制、设备与环境管理、最终废液处理等要素进行总结。在生产中,通过加酸工艺改进、固液比调整、设备维护和改造、操作人员培训等,提高了铬渣处理效率,改善生产环境,降低了劳动强度,积累实践经验,使铬渣处理生产平稳进行,经处理后的渣泥符合国家有关标准。保证了在处理堆存铬渣的同时,不产生二次污染。对采用湿法解毒处理铬渣提供宝贵经验。 关键词:铬渣处理、湿法解毒、酸度控制、固液比

目录 摘要.............................................................................................................................. I 1引言 (1) 1.1铬渣处理技术 (1) 1.1.1干法解毒 (2) 1.1.2湿法解毒 (3) 1.1.3其他方法 (4) 1.2铬渣处理的意义 (4) 1.2.1铬渣的危害 (4) 1.2.2我国铬渣污染场地分布与堆存现状 (5) 1.2.3河南省铬渣污染场地分布与堆存现状 (7) 2铬渣处理生产工艺 (8) 2.1铬渣处理工艺与设备 (9) 2.1.1工艺流程 (9) 2.1.2处理设备 (10) 2.2分析项目与方法 (11) 2.2.1在指标控制项目 (11) 2.2.2指标检测方法 (11) 3铬渣处理生产存在问题与解决方法 (13) 3.1工艺指标控制问题与解决方法 (13) 3.1.1酸度控制问题与解决方法 (13) 3.1.2固液比控制问题与解决方法 (14) 3.1.3渣泥处理指标控制问题与解决方法 (15) 3.2设备与环境问题与解决方法 (15) 3.3处理后最终废液 (17) 4结论 (17) 致谢 (18) 参考文献 (18)

铬渣的处理工艺

铬渣的处理 铬渣是指在铬生产过程中由铬铁矿、纯碱和钙质填料按一定比例混合,经高温煅烧、用水制取铬酸钠后所得的灰绿色残渣,是一种强碱性物质.由于所用原料及配方的不同.每生产一吨红矾钠所排铬渣量也不尽一样,大约在2.0—3.0吨左右.依据所用原料与配方的不同,在生产过程中所排铬渣的元素组成也不尽相同。一般铬渣的化学成分为:二氧化硅占4~30%,三氧化铬渣二铝占5~10%,氧化钙占26~44%,氧化镁占8~36%,三氧化二铁占2~11%,六氧化二铬(Cr2O6)占0.6~0.8%和重铬酸钠(Na2Cr2O7)占1%左右等。铬渣所含主要矿物有方镁石(MgO)、硅酸钙(2CaO·SiO2)、布氏石(4CaO·Al2O3·Fe2O3)和1~10%的残余铬铁矿等。 铬渣的处理历来被认为是中国铬盐行业最头痛的问题, 也是世界性的难题。铬渣呈松散、无规则的固体粉末状, 总体颜色呈灰色, 表层因风化而呈散粒状, 下层铬渣粘结成坚硬块体, 含水率为14.39%, 密度为1.24 g/ cm3 , 粘结力为10~ 27 kPa。据监测分析, 铬渣中1.11% ~1.24%的铬可以被水浸出, 为水溶性铬。铬渣属于粘性土, 粘结力强, 容易板结, 分散性差。 在无还原剂时,重铬酸钠的水溶液含有剧毒的六价铬离子。 铬渣露天堆放,受雨雪淋浸,所含的六价铬被溶出渗入地下水或进入河流、湖泊中,污染环境。严重污染带内水中六价铬含量可高达每升数十毫克,超过饮用水标准若干倍。六价铬、铬化合物以及铬化合物气溶胶等,能以多种形式危害人畜健康。 我国已研究实施过的铬渣解毒与综合利用方法有10多种。 如下表:

综合考虑生产可行性、解毒效果、经济效益、环境效益及最终状态等因子,对各种铬渣的综合利用方法进行打分排序,排在前3位的方法分别是:做熔剂烧结生铁、制硅酸盐水泥熟料和做玻璃着色剂,这一结论在实际应用中也得到了证实。需要着重说明的是,由于正三价铬 ,正六价铬在自然界可以相互转化,用于水泥生产过程中,如果利用不当,有可能带来二次污染问题。因此,铬渣烧结炼铁应是当前解决铬渣污染的最佳途径。 烧结是将粉状物料(如粉矿和精矿)进行高温加热,在不完全熔化的条件下烧结成块的方法。所得的产品成为烧结矿(块),外形为不规则多孔状。钢铁厂内的各种含铁废料、含铁烟尘、尘泥与渣的综合利用,均可以通过烧结来实现,回收其中的含铁金属和CaO 。铬渣等含钙高的化工渣的回用,也可提高烧结矿强度和还原性能,降低物耗。特别是在生产含铬的钢铁时,可节省部分原材料。铬渣在烧结过程中的还原解毒主要是利用烧结过程中的C 及CO 在高温下的强还原性,将正六价Cr 还原成正三价Cr ,起到解毒的目的;烧结矿中的CaO ,MgO ,FeO 等,又与Cr 2O 3,发生反应,因此烧结矿(块)中的铬主要以铬尖晶石(MgO ·Cr 2O 3)、铬铁矿和铬酸钙等形态存在。而且在高炉冶炼过程中,正三价Cr 可被进一步还原成金属铬。主要反应式如下: CO O Na O Cr C CrO Na 323223242++=+ CO Cr C O Cr 32332+=+ 2CO Fe CO FeO +=+ 232323CO Cr CO O Cr +=+ 通过一系列的反应,铬渣中的正六价Cr 基本被还原为Cr 2O 3,或金属铬,达到解毒目的。同时铬渣中的铁和部分金属铬进入生铁中,而其他组分进入高炉渣,可供水泥厂使用,

塑料电镀前处理无铬三合一新工艺

塑料电镀前处理无铬“三合一”新工艺 塑料电镀发展至今已经成为一门极有应用价值的表面处理技术。塑料电镀制品广泛用于汽车仪器仪表、电子、家用电器、服装等行业。随着工程塑料应用领域的扩大,塑料电镀范围也在扩大。目前,国内塑料电镀厂家普遍采用的前处理工艺不仅繁琐,而且在粗化过程中使用铬酐,产生含铬污水,严重的污染环境,这在一定程度上阻碍了塑料电镀的发展。因此,为了减少环境污染,促进塑料电镀的进一步发展,人们一直在探索塑料电镀的前处理新工艺、新方法。伍学高〔1〕等人曾经导报了溶剂型“粗化、敏化、活化”三合一工艺,该工艺对传统工艺作了很大的改进,采用铜盐和镍盐来取代贵金属盐作活化物质。还有一些文献〔2、3〕报导了 对传统工艺的部分改进。 工艺流程及原理 1.工艺流程塑料电镀前处理传统的工艺流程为:塑料件→除油→水洗→化学粗化(含铬氧化剂,65℃)→清洗→敏化、活化(胶体钯,50℃)→清洗→解胶(50℃)→水洗→化学镀。经过改进后的无铬“三合一”新工艺流程为:塑料件→除油→水洗→“粗化、敏化、活化三合一”(常温)→水洗→化学镀。 2.“三合一”前处理配方设计的基本思想塑料电镀前处理的目的为:其一是使塑料光滑的表面变为微观粗糙面,以提高镀层与塑料基体的结合力;其二是使塑料表层吸附足够的、具有催化作用的物质,形成活性点,以利于化学镀能顺利进行。从理论上看,如果前处理液既含有对塑料起溶解或蚀刻作用的粗化剂,又含有对化学镀起催化作用的活化剂、活化剂载体及稳定剂,故而可以达到粗化、敏化、活化“三合一”的目的。在前处理溶液中,粗化剂是最重要的组分之一,我们选取粗化剂基于如下几点:1)它能够溶解或蚀刻塑料,使塑料表面能形成适度的粗糙面;2)无毒、无污染环境;3)挥发性低,不易着火;4)来源丰富,价格适当;5)与活化剂及其载 体不起化学反应。 3.镀层结合力的测试方法采用冷热循环法测定结合力,以评价前处理的效果。按国家标准GB/T126-90测试方法:镀件经过-40℃、20℃、75℃、20℃温度,分别处理1h为一个循环周期,共试验4个循环周期,试验后目视检查样品无起泡、起皱、裂纹或脱落等现象,则视为合格。 无铬“三合一”前处理液配方及工艺条件的探索 1.配方组成经过多的实验确定前处理液由下列几种物质构成,各组分的作用如下:1)RJ(粗化剂)是一种有机溶剂,能够溶解ABS塑料,起粗化塑料表面的作用。2)FS(活化剂载体)是一种能分别与水、RJ互溶的有机溶剂,它能缓慢地溶解配方中所加入的活化剂,起活化剂载体作用,但它不能溶解ABS塑料。3)PdCl2 (活化剂)提供Pd2+离子,溶解在FS中,被吸附或渗透到塑料表面,成为化学镀的催化活性中心。4)H2O能与RJ、FS形成多相乳状液,加入H2O可调节RJ、FS的比例。5)乙酸一方面可消除塑料件残余应力,提高镀层的结合力;另一方面可防止RJ的水解。6)1201(乳化剂)可以使FS、RJ、H2O形成稳定的乳化液,还可 以降低塑料的表面张力,提高塑料表面的亲水性。 2.工艺条件的确定我们着重考察了粗化剂、活化剂含量,前处理时间、温度、化学镀等因素对镀层结合 力的影响。 1)粗化剂浓度的影响在前处理液中,改变粗化剂含量,进行实验所得结果见表1。从表1可以看出,粗化剂RJ的浓度对镀层结合力影响很大。浓度低时,粗化不够,镀层结合力差;浓度太高时,易使塑料过度溶解,造成粗化过度,镀层结合力反而下降。只有当粗化剂浓度在18~28%时,才可以获得满意的结果。

铬渣危害及其处理方法调研

铬渣危害及其处理方法调研 姓名:丁振文 指导老师:邝春福 一.我国铬盐厂现状 (1)铬盐厂规模小、布点多、污染范围广由于铬盐产品应用范围广,产量少,产品供不应求,价格一涨再涨,因此刺激了铬盐生产的发展,在20世纪70~80年代国内盲目上马了近50家小铬盐厂,建设处于失控状态。这些小型工厂不仅缺乏环境保护意识,而且也缺乏治理污染的技术和资金,“三废”基本上没有得到治理。因此,遍布全国大大小小的铬盐厂,都不同程度地造成了环境污染。土法上马的小工厂由于设备落后,工艺技术不过关,产品质量差,经不起市场冲击,不长时间内就有许多中小铬盐厂停产倒闭,停产后又无善后处理措施,到处流失的铬渣和被污染的场所给环境留下了无穷后患。 (2)工艺落后、管理不善、设备陈旧老化,加剧铬盐行业的污染我国大多数生产铬盐的老厂存在着设备老化,前后工段生产能力不配套,实际生产能力大于设计能力等问题。尽管各厂积极开发综合利用历年积存的大量铬渣,但由于渣量太大,在短期内很难彻底解决污染问题。另外一些老厂的生产技术和消耗指标虽然较好,有一定的生产能力和较长的生产历史,但管理不善,设备严重老化,车间跑冒滴漏严重,厂区铬渣散失、堆存量大,污染严重。还有一些较落后的工厂产量低、消耗大、设备陈旧、技术水平低、管理差,也同样导致污染严重。

1986年以来,国内新上马的一批铬盐厂,由于生产经验不足,消耗指标及技术指标均不如老厂,并对生产过程中的铬污染和铬渣的危害重视不够。另有一批土法上马的乡镇小厂,40%都采用反射炉(土炉)焙烧,后工段采用敞口大锅蒸发,物料消耗量大,生产成本高,铬回收率低,流失量大,工人劳动条件差,对环境保护又不重视,铬场设施简陋,对含铬芒硝、含铬硫酸氢钠等基本上没有得到回收利用,与浸出渣一起混合堆存,对环境危害极大。 目前,中国有20余家铬盐厂,另有10余家以红矾钠为原料生产铬酐和氧化铬的小厂,铬酸钠年产量已超过22万9吨铬渣年排放量约45万吨,有相当量含铬三废未经解毒即行排放,一些铬盐厂的安全,保健和环保工作不符合要求,与要求相去甚远。 (3)铬渣排放量大、随意排放严重、处理率低 据不完全统计,铬盐行业每年无控制排入到环境中的含铬粉尘达3 600t,许多厂家的含铬废水也未加处理而随意排放。由于长期以来缺乏环境保护意识,对有害废物处理的意识淡薄等原因,大部分废物都是在未经处理的情况下任意排弃或堆放,有的甚至被混入到城市垃圾和一般废物中而得不到有效的控制。 二.铬渣的产生 铬为重要战略性资源,铬盐系列产品作为化工一轻工一高级合金材料的重要基础原料,应用极其广泛,涉及国民经济15%的商品品种。全世界年产约750万吨铬,90%用于钢铁生产,铬污染主要产生于铬矿的开采和冶炼,以及含铬化合物在电镀、鞣革、颜料、合金、

前处理基础知识

前处理基础知识 前言 汽车的前处理是表面处理的关键步骤。车身车间拼装好的车身送到涂装车间,首先就是进行前处理,然后电泳、喷中途漆、面漆等;合适的前处理为漆膜打下一个良好的基础,进而使喷漆后车身具有优良的耐蚀性。 下面将系统介绍前处理工艺,内容包括前处理的目的、各步骤的功能,如何控制工艺过程使前处理效果最好等。 前处理概述 前处理典型流程: 预处理(清除污垢,锈痕)---脱脂---水洗---表调---磷化---水洗---DI水洗---电泳 前处理的作用 。除油 。形成转化膜 。封孔 前处理的好处 。增强漆层与底材的结合力。这是因为金属的表面和因有磷化结晶而增大,且与漆层互相咬合。。提供一个耐蚀保护膜,增强耐蚀性。 。万一漆膜损坏,锈蚀的扩展被抑制。 金属底材 汽车本身常用的材料有 。冷轧板 。电镀锌板 。热镀锌板 。合金化电镀锌板 。铝板 选择底材会考虑到的因素 。焊接性 。冲压成型性能 。价格 。重量、强度 。应用、设计 。耐蚀性 。与磷化的匹配 (可见汽车厂采购车身材料时并不特别重视板材的可磷化性) 板材的制造过程和环境对其可磷化性也会有影响,可能的影响因素有辗压比,退火温度、油污种类、数量、氧化物等。 另外某些为远洋运输而使用的防锈油不易除净,会导致磷化膜出现条纹,镀锌板微小缺陷会令随

后电泳漆膜出现小孔。 当汽车厂的板材来源改变,或改变了设计,冲压油等都要注意是否与现有的前处理相匹配。 油污种类和来源 进入前处理线的车身表面会有各种油污、尘土等,它们包括: 来自轧钢厂: 。辗压、酸洗过程(金属盐类、铁屑) 。轧钢油(脂肪酸、腊) 。金属氧化物 。碳(退火过程产生) 来自环境、运输: 。凝结物、金属氧化物 。防锈油(专用于远洋运输) 来自冲压、装配过程: 。坯料清洗 。冲压油、拉伸油(剂) 。人手接触 。焊接、铜焊 。打磨、布擦(金属屑) 。胶粘剂、密封胶 。字迹 2.不能形成磷化膜的表面 。电镀锌表面有一层较厚的透明铬钝化膜 。工件表面的重铬酸锌膜 。铜焊焊缝 。焊渣、焊接高温影响区 。有机涂层 。塑料 。冷轧板表面的碳化物 3.不能形成磷化膜且电泳也会出问题的表面 。铰链处的油脂 。卷边 。密封胶、胶粘剂 。粉沫金属衬套 。不配套的预清洗剂和Hili材料 。某些(或老化的)润滑油 。氧化物或锈蚀 。指纹 (上述问题可采用预清洗解决或减轻影响) 4.磷化正常但电泳可能不正常的表面 。镀锌层下钢板搭接皱皮 。镀锌层内残存气体 。经过砂纸打磨的铁、锌 。焊渣、铁屑

铬渣处置技术

玉门同福化工铬渣处置方案 一、铬渣的危害 铬渣属于重金属危险固体废物,其中含有的六价铬(Cr+6)易溶且不稳定,具有强氧化毒性,铬污染是铅、砷、汞、铬、镉五大重金属污染之一。当铬渣在露天堆放时,经长期雨水冲淋后大量的六价铬离子随雨水流失、渗入地表,从而污染地表水、地下水,也污染了江河、湖泊,进而危害农田、水产和人体健康。六价铬离子对人体健康危害极大,对人体的消化道、呼吸道、皮肤和粘膜都有危害,更甚者铬有强致癌作用,铬致癌的主要部位是肺。 二、我市铬渣堆存现状 我市原河西化工有限责任公司于1986年投资建设的年产5000吨盐生产线,是甘肃省最早建成的铬盐生产企业,由于该生产线生产规模较小,工艺落后,产生的铬渣污染严重,自2007年以来市县两级环保部门关停了该公司铬盐生产线,责令其进行治理,同福公司累计投资150万元,对铬渣堆存场部分堆存铬渣地面进行了硬化,修建了防风墙,并覆盖防雨布580平方米,但由于铬渣治理技术要求高、资金需求大,企业自身无力承担,至目前该公司铬渣堆存量经酒泉市环保局认定为5万吨左右,如不进行及时处理将严重威胁东镇土壤、地下水及周边群众的健康安全。

三、铬渣解毒工艺技术方案 俄罗斯、美国、包括巴西、南非、这些铬盐生产大国,至今也没有找到一个真正经济、有效、实用的技术。我国研发的各种铬渣解毒利用的技术有三四十种,企业先后采用的技术也不下几十种。但是,我国各地堆存的铬渣仍在迅速增长,铬渣对环境的污染还在加重。造成这种状况的原因之一是现有部分技术仍存在一定缺陷,如解毒不彻底,有二次污染;跨行业使用困难;解毒及综合利用成本过高;综合利用产品没有市场等。从二十世纪七十年代开始,我国安排铬渣治理科研课题数十个,大部分通过了成果鉴定,但因其存在技术、经济上的多种弊端,至今未能实现产业化或推广应用。目前国内具有典型性、代表性的铬渣处臵利用技术大体分为干法、湿法两种解毒方法其次为封闭式贮存。 (一)干法处理方案 1、处理技术。干法(即高温烧结法)解毒的主要原理是利用烧结过程中的高温和还原气氛,将铬渣中的六价铬还原为三价铬,实现铬渣的无害化处理。目前国内有一些钢铁厂采用烧结炼铁法将铬渣通过烧结机焙烧后进高炉的方法处理铬渣。但由于工艺流程长,产尘环节多,对操作人员劳动保护要求高,同时潜在着对职工身体健康特别是呼吸系统的影响问题,且烧后渣里六价铬残留量很难达标,致使好多企业已停止烧铬渣了。 2、资金估算。选用干法培烧技术对铬渣进行无害化处理,结合我市实际情况,可采用电厂旋风炉高温烧结、水泥立窑、旋

铬渣资源化利用

铬渣资源化利用 姓名:张世民学号120103707015 专业:矿物加工 摘要:介绍了铬渣的来源、理化特性、组成成分及对铬渣无害化处理常用的还原法、络合法、微波法、固化法及微生物法,分析了铬渣在工业上可用于铬铁钢、耐火材料和水泥行业,着重介绍了水泥行业,还可用于制造微晶玻璃、筑路及用作玻璃着色剂等。 Abstract: the article introduces the source of chromium slag, physical and chemical characteristics, composition and chromium slag harmless treatment commonly used reduction method, complex legal, microwave method, curing method and microbiological method, this paper analyzes the chromium slag in industry can be used for chromium iron steel, refractory materials and cement industry, mainly introduces cement industry, also can be used in the manufacture of microcrystalline glass, road construction and used as glass stain, etc. 关键词:铬渣 , 无害化处理 , 资源化利用 , 水泥 , 水泥矿化剂, Keywords: Chromium slag, harmless treatment and resource utilization, cement, cement mineralizer, 1铬渣的基本情况 1.1铬渣的产生与来源 我国从20世纪50年代开始生产铬盐产品,目前国内有20多家铬盐生产厂家。大多采用“有钙或少钙焙烧工艺”,产渣量高,每生产一吨红矾钠排渣1.5~3.0吨。2003年我国铬盐总产量超过23万吨,近年以1096的速度在增长。据统计,目前铬渣的存放量已超过400万吨,且每年仍以十几万吨的数量增长【1】。大量的铬渣露天存放,不仅占用土地,而且其中的水溶性和酸溶性六价铬,还会

无铬达克罗前处理技术

汉高这次来参加江阴环保局主办的研讨会议,也反映了汉高对环保的重视。我们也了解到汉高的生产过程、产品技术很多都融入了环保理念,请您首先对汉高多年来对环保、可持续性生产方面作出的努力做一下介绍。 单树清:汉高公司04年加入联合国国际公约组织,保护人权、保护环境是我们的宗旨。 早在80年代,我们公司就开始研发和应用环保产品,尤其在铝合金钝化方面,最早使用在易拉罐行业。多年来在我们公司德国、美国研发中心投入大量的精力和人力来研发用于各个行业的表面处理的环保产品。汉高公司的环保产品已经覆盖金属表面的各类需求。 汉高公司的销售人员也极力倡导和推广这类产品,当然在推广过程中也会遇到一些困难和阻力,不过我们坚信,随着各级地方政府对有害物质的严格控制和各企业对环保的重视,我们会得到当地政府和各位朋友的理解和支持。 我们更加坚信我们今天做的事情是在保护我们的绿色家园,使我们的生活更加美好,无愧于我们的子孙后代。 本次会议的主题是“江阴市铝材行业减排工作推进会”,到会的有许多铝材企业,那么能否介绍一下汉高的铝材无铬前处理产品的特点及其安全性呢? 单树清:铬酸盐化学氧化方法又称阿罗丁法(Alodine,汉高最早的专利之一,现成为汉高的商标),经70多年的使用,已经成为一种有效的表面处理方法。随着专利保护期满,技术已经相当成熟公开,各种仿制的产品充斥市场,但基本都可以满足市场需要。但是六价铬作为有毒的重金属,废水的高污染、难处理是其主要危害,一直没有相应的解决方法,几十年来,很多化学家一直致力寻找替代产品。由于铬酸盐的特殊化学性能,很难找到化学性能相近而危害小的化合物。作为全球表面处理的领导者,汉高的专家最早在上世纪70年代开发了磷酸锆和磷酸钛为涂层的产品,80年代改进以氟锆酸,硝酸和硼酸为基础配方,90年代应用纳米技术开发了更新一代无铬产品。 作为替代铝合金有铬化学氧化处理的产品,其产品特点如下: a)无重金属,减少污水处理的成本,消灭了重金属对环境的污染以及改善了操作工人的作业环境(废水经过简单中和处理就可以达到国家废水排放标准); b)基于锆盐和钛盐以及聚合物等,取代了重金属钝化膜,符合ROSH标准中规定的钝化膜中不含重金属; c)钝化采用室温处理,节约能源成本; d)钝化时间短,提高了生产效率; e)较高的PH控制,对铝基体腐蚀小; f)可以用于喷淋也可用于浸渍; g)为有机涂层提供极好的基底;