气动系统建模仿真

气压控制伺服系统的数学建模及仿真模型建立

关于气动伺服系统的数学建模,主要是通过分析系统的运动规律,运用一些己知的定理和定律,如热力学定律、能量守恒定律、牛顿第二定理等,通过一些合理而必要的假设和简化,推导出系统被控对象的基本状态方程,并将其在某一工作点附近线性化,从而获得的一个近似的数学模型。虽然这些模型不是很准确,但还是能够反映出气动伺服控制系统的受力和运动规律,并且借此可以分析出影响系统特性的主要因素,给系统的进一步分析和控制提供依据和指导。

另外,利用Simulink工具包可以不受线性系统模型的限制,能够建立更加真实的非线性系统,同时其模型分析工具包括线性化和精简工具。因此,本文在数学模型的基础之上,利用Simulink对所研究的气压力控制系统尝试建立一个非线性数学模型,并对该模型进行计算机仿真。

由于气动系统的非线性,如气体的压缩性较大,且在气缸的运动过程中容腔中气体的各参数和变量是实时变化的,所以对气动系统的精确建模是比较困难的。所以为了建立系统的模型,我们对控制系统作一些合理的假设,来简化系统的数学模型。假设如下:

(1)气动系统中的工作介质—空气为理想气体;

(2)忽略气缸与外界和气缸两腔之间的空气泄漏;

(3)气动系统中的空气流动状态为等熵绝热过程;

(4)气源压力和大气压力恒定;

(5)同一容腔中的气体温度和压力处处相等。

1) 比例阀的流量方程

在实际的伺服控制系统中气体的流动过程十分复杂,气动元件研究中使用理

想气体等熵通过喷管的流动过程来近似代替。一般计算阀口的流量时采用Sanville 流量公式:

k

k s d k s

d

s

m P P P P k RT k P q 1212A +???

? ??-????

??-= 0.528<

s

d

P P ≤1 )1(212A 1

1

+?

??

??+=-k RT k k P q k s m 0≤s

d P P

≤0.528

其中:P s —为阀口上游压力;

P d —为阀口下游压力。

0.528为临界压力比。当阀口上、下游的压力比小于等于0.528时,气体通过阀口的流量达到最大值,即气体以音速流动,此时下游压力的降低不会使质量流量再增加,出现了所谓的“壅塞”现象,这种现象使气体流经阀时具有很强的非线性,也是以空气作为传动介质系统中的固有特征。当控制阀上、下游压力之比大于0.528小于1时,通过阀口的气体质量流量不仅取决于阀的结构,而且还取决于阀口上、下游压力,此时通过阀口的气体流动状态为亚音速流动[26]。

由于气动元件内部的结构比较复杂,不同于渐缩喷管。这使流动的音速和亚音速分界点不是压力比为0.528的点。为解决这个问题,流量计算的新的发展趋势是通过临界压力比b 来计算描述气动元件的过流能力,并用这个参数来计算经过比例阀的流量。

因此,比例阀进出气口的流量方程为:

1

11

1

1

1Q 201d v s m k d v s s

P c x P b P P c x P b k P ωω-?

?

≤

≤??=??

???≤

≤ ??+???

(1-1)

2

2

1

1

2

2

1

Q

2

1

d v

m

k

d v

P

c x P b

P

P

c x P b

k P

ω

ω-

?

?

≤≤

??

=?

?

??

?≤≤

?

?+

??

?

(1-2)

其中:

Cd—流量系数

ω—阀口面积梯度

x v—阀芯位移

Ps、P0—气源压力、大气压力

P1、P2—气缸左、右腔压力

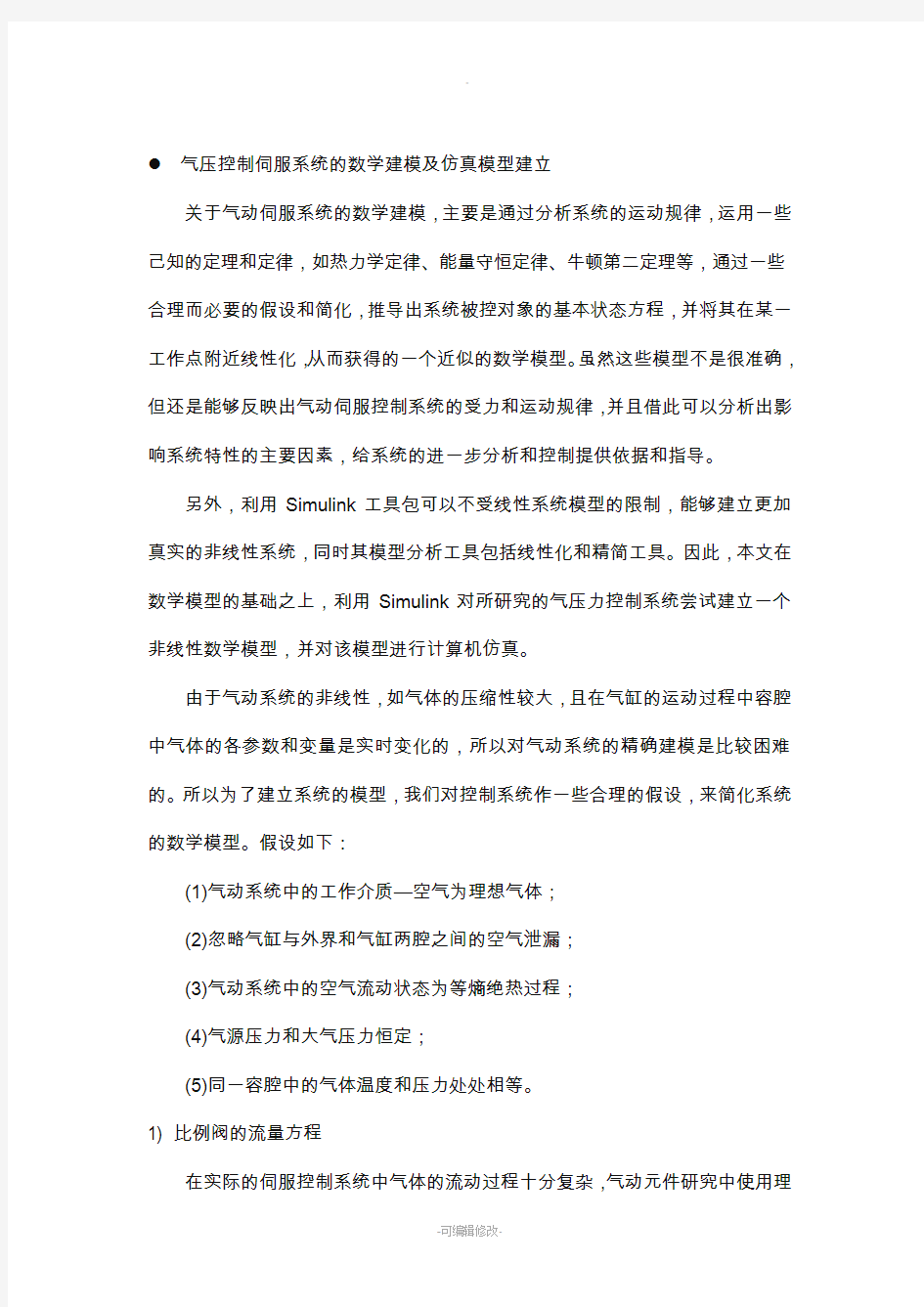

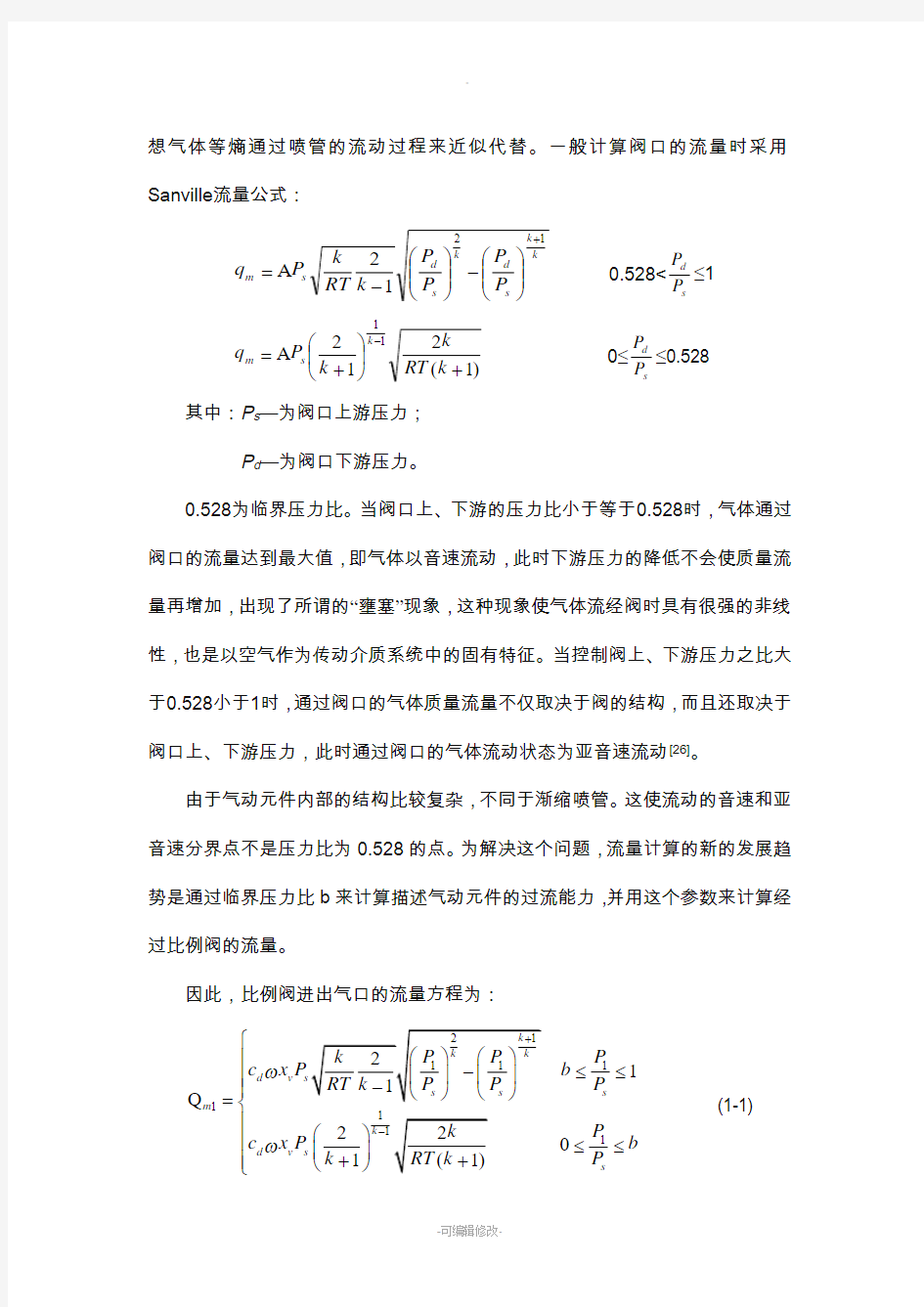

利用Simulink工具对进气口式进行建模,如图1-1所示,对其子系统封装如图1-2所示。

图1-1 阀进口流量方程

同理可对出气口进行建模并封装子系统。 2) 压力微分方程

根据质量守恒定律,假定工作介质为连续的,储藏到某控制体中去的质量的储藏率应该等于流入的质量流量减去流出的质量流量。即:

()dM d V dV d M M V

dt dt dt dt

ρρ

ρ??

-=

==+∑∑入出 将气体状态方程代入上式并化简可得:

1

dM dV V dp p dt RT

dt k dt ??

=+ ???

假定T 1=T 2=T ,忽略温度变化的影响,将气缸两腔参数分别代入上面公式,得:

111

1

1

()m dx k RTQ P A

dP dt dt

V -=

(1-3)

222

2

2

()

m dx k RTQ P A dP dt dt

V += (1-4)

其中:

A 1、A 2—气压缸左、右腔面积 V 1、V 2—气缸左、右两腔体积

图1-2 阀进口流量方程封装模块

Qm1、Qm2—气缸进出左、右两腔的流量

x—气缸活塞位移

用Simulink对(3)式建模如图1-3所示,子系统封装如图1-5所示。同理对(4)式进行建模如图1-4所示,子系统封装如图1-6。

图1-3 气缸左腔流量压力方程

3) 气缸活塞的力平衡方程

根据牛顿第二定律可得到气缸的力平衡方程如下:

P 1A 1-P 2A 2 -F f = m

2

2d dt y

+K y+ F

(1-5)

其中:

F f —作用在气缸上的摩擦力 F —作用在气缸上的的外力负载

m —气缸上运动部件的质量及负载质量总和 K —负载弹簧刚度

根据力平衡方程(5)式在Simulink 中建立模型如图1-7所示,进行子模型封装如图1-8所示。

图1-4 气缸右腔流量压力方程

图1-5 气缸1腔流量压力方程封装模块

图1-6 气缸2腔流量压力方程封装模块

图1-7 气缸力平衡方程

图1-8 气缸力平衡方程封装模块

4)气缸摩擦力模型

摩擦力是影响气动伺服控制系统性能的重要因素,摩擦力的大小、方向取决于滑动摩擦副的材料、表面粗糙度、润滑条件、受力大小及温度等因素。气缸的摩擦力对气动伺服系统的影响最大,特别是气缸低速运动时更为明显,所以研究摩擦力的影响因素对系统的建模至关重要。气缸摩擦力是非线性的,通常将气缸摩擦力分为动摩擦力和静摩擦力,其中动摩擦力又分为库伦摩擦力和粘性摩擦力。当气缸在静止时摩擦力较大,而它一旦开始运动时,摩擦力随着速度增加急剧下降,在达到一定速度,即临界速度后又随着速度的上升而增加。这一摩擦特

性产生了气缸在低速运动时的爬行现象,同时影响气动伺服定位系统的性能。

当前工程上位置控制系统中应用较为广泛的气缸摩擦力模型是Stribeck 摩擦模型,其摩擦力与速度关系曲线如图1-9所示,摩擦力首先随着速度的增加而降低,到一定速度后又随着速度的上升而下降,其公式为:

(())sgn()s u u u c s c F F F F e

u Cu

δ

??- ???

=+-+

其中: Fs —静摩擦力 Fc —库仑摩擦力 u —活塞速度

us —Stribeck 分离速度 δ—待定系数,介于0.5到2之间

Stribeck 摩擦模型较好地描述了低速下的摩擦力的行为,用一个衰减指数项体现了负斜率摩擦现象。但是Stribeck 模型没有考虑到摩擦滞后、变化的临界摩擦力等非线性因素带来的影响,在速度穿越零时,摩擦力发生突变,并且突变值较大,在力控制系统中直接反馈到的变量是力,摩擦力的突变会导致反馈力发生

图1-9 气缸Stribeck 模型摩擦力与速度关系曲线