和利时dcs介绍

DCS系统概述

一、过程控制系统的发展历程

早期的控制系统往往是一台二次仪表控制一个回路,各回路的仪表相互之间没有关联关系,单个回路的仪表损坏之后并不影响其他回路仪表的正常运行。

第一代过程控制系统(PCS,Pneumatic ControlSystem)是基于气信号的气动仪表控制系统;

第二代过程控制系统(ACS,Analogous Control System)是基于模拟电流信号的电动模拟单元组合式仪表控制系统;

20世纪80年代,微处理机的出现和应用,从而产生了分布式控制系统,即第三代过程控制系统(DCS,Distributed Control System);

20世纪90年代,现场总线技术的出现产生了新的一代过程控制系统,即现场总线控制系统FCS(Fieldbus Control System).

DCS即集散型控制系统,又称分布式控制系统(Distributed Control System)。它是指利用计算机技术将所有的二次显示仪表集中在电脑上显示,同时所有的一次表及调节阀等仍然分散安装在生产现场,DCS系统的核心是布置在机柜室的现场控制站,一旦控制站出现出现故障,将会导致灾难性的后果,为了避免这种情况的发生,各DC S生产厂家采用在线冗余(如同机泵的备用泵一样,一台坏了,另一台自动运行,而且是无扰动的切换。在这种切换方式下,我们人根本感觉不到任何变化发生)的技术来解决这一问题。

DCS系统的主要基础是4C技术,即计算机-Computer、控制-Control、通信-Co mmunication和CRT显示技术.

DCS系统通过某种通信网络(如以太网、总线等)将分布在工业现场的现场控制站和操作室(控制中心)的操作员站及工程师站等连接起来,以完成对现场生产设备的分散控制和集中操作管理(工程师站与操作站一样都是普通的计算机,只是因为其内部装有组态软件而已,大多数情况下工程师站也能作为操作站使用)。

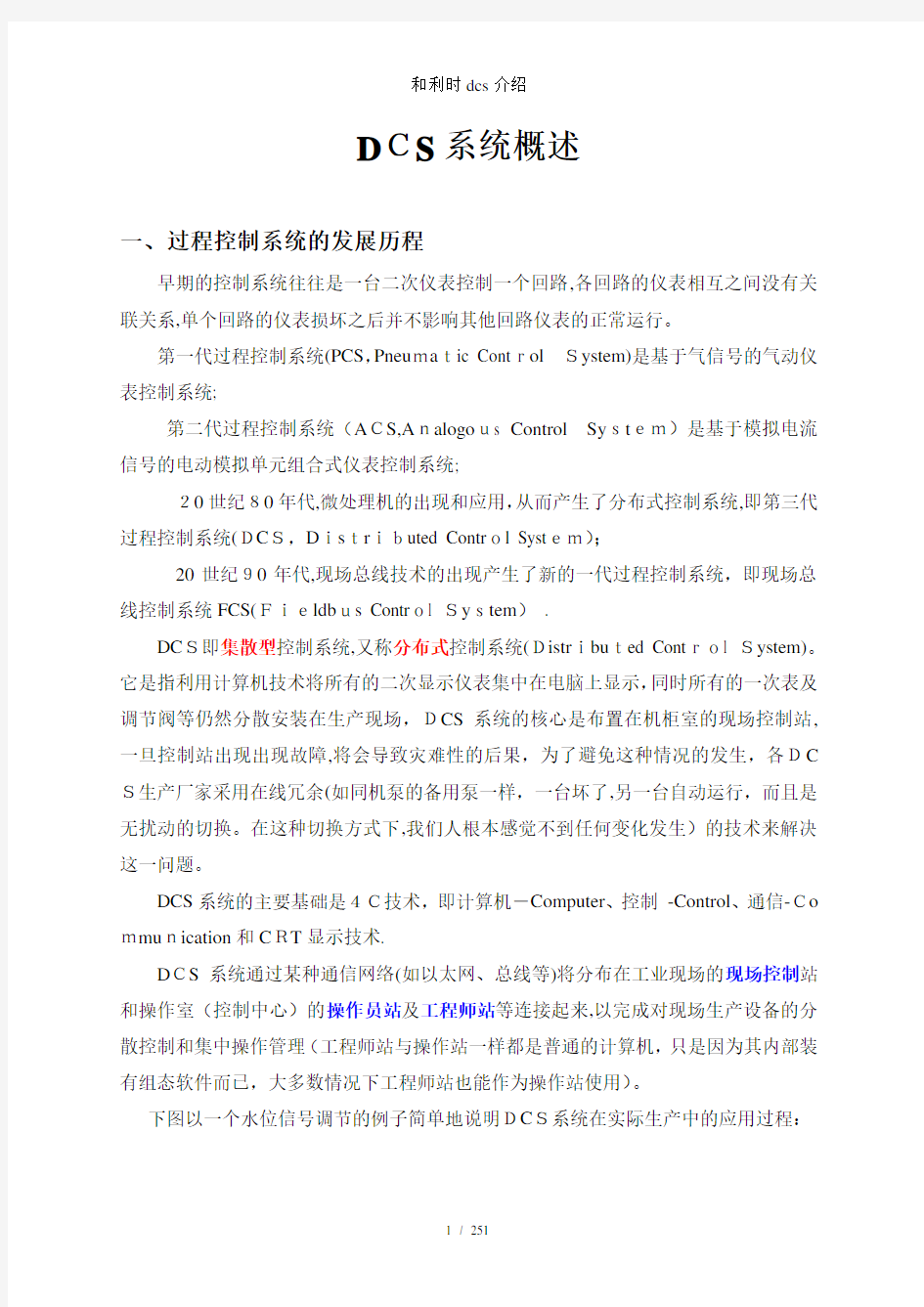

下图以一个水位信号调节的例子简单地说明DCS系统在实际生产中的应用过程:

?

被控对象(过程):工艺生产设备(如反应釜,换热器,汽包、水箱等),从传感器(测量变送单元)到执行器之间。

被控参数:各种工艺参数,如液位,温度,压力等。

测量变送:对被控参数进行测量转换的装置(转换成标准信号)。

调节器:把测定值和设定值进行比较和运算并输出控制信号的装置。

执行器(调节阀):接收调节器来的信号并予以执行的装置。

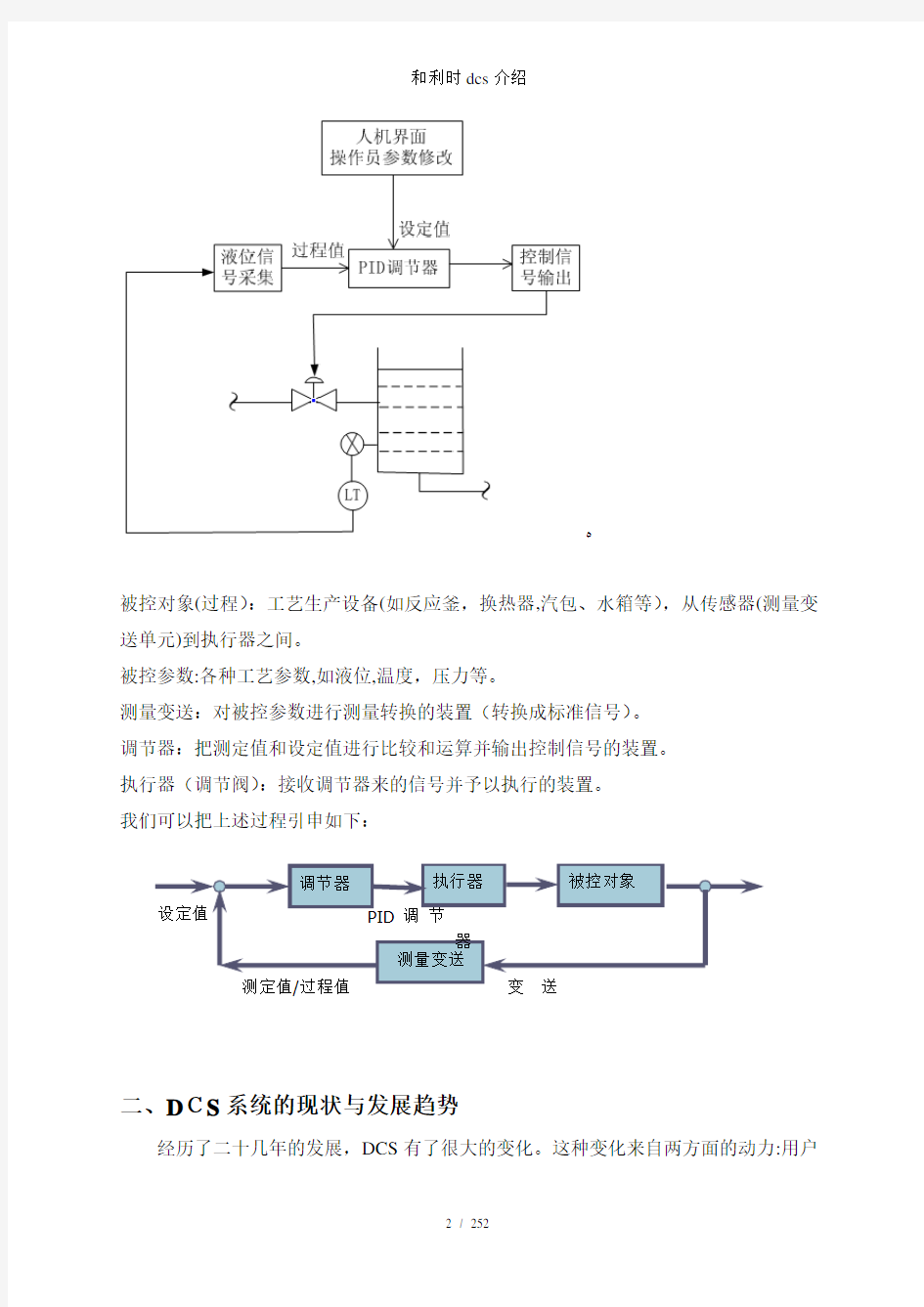

我们可以把上述过程引申如下:

二、D CS 系统的现状与发展趋势

经历了二十几年的发展,DCS 有了很大的变化。这种变化来自两方面的动力:用户调节器

执行器 被控对象 测量变送

设定值 PID 调节

器

变送测定值/过程值

需求的不断提高和电子与信息技术的快速发展。用户的需求已经不再满足于应用DCS代替常规的仪表控制和简单的数据检测,同时随着电子与信息技术的进步使得DCS应用的构成元件(电子元器件、处理器、软件、网络等)性能大大提高且价格大幅度下降,特别是各种板级OEM部件和HMI软件的发展进一步简化了DCS的开发难度并降低了开发成本。

目前,一套使用户满意的DCS系统应该具备以下特点:

1.系统具备开放的体系结构,可以提供多层的开放数据接口;

2。系统应具备强大的处理功能,并提供方便的组态复杂控制系统的能力与用户自主开发专用高级控制算法的支持能力;

3。系统应支持多种现场总线标准以便适应未来的扩充需要;

4。系统应高可靠、维修方便、工艺先进、价格合理。

三、和利时公司DCS系统

和利时公司DCS系统经历了HS-DCS—1000、HS2000到MACS的巨大转变,现在常用的系统是Smartpro系统和MACSV系统,HS-DCS—1000、HS2000已经退出历史舞台。下面对Smartpro系统和MACSV系统分别进行介绍。

1、Smartpro系统

系统的体系结构

该系统是由以太网和使用现场总线技术的控制网络连接的各工程师站、操作员站、现场控制站、通讯控制站、打印服务站、数据服务器(上述各中站是根据其在控制系统中的担负的任务不同来命名,其实都是普通的计算机)组成的综合自动化系统,完成大型、中型分布式控制系统(DCS)、大型数据采集监控系统(SCADA)功能。

该系统软件包括:ConMaker控制器软件、ConRTS现场控制器运行软件、FacView 人机界面软件、Internet 浏览软件、OPC工具包等。