《电气控制与可编程控制器》课程设计正文

课程设计任务书

一、课程设计的目的

本课程的任务是使学生从实际工程应用出发,在理论和实践上掌握PLC的基本组成,工作原理,并通过设计典型的PLC控制系统,使学生对可编程序控器有一个完整的概念,并具有PLC控制系统研发的初步能力。

在课程设计中使学生掌握可编程序控器的基本组成,工作原理;掌握PLC编程语言;掌握传统的电气控制图;掌握可编程序控器自动控制系统硬件软件设计开发方法。

二、课程设计的开展方式

本课程为实践性环节,采用教师指导加学生自己动手设计的方式,包括以下两方面:

1.课程设计开始前,了解整个课程设计的目的、任务、步骤和方法;

2.课程设计任务主要由学生独立完成,教师负责指导。

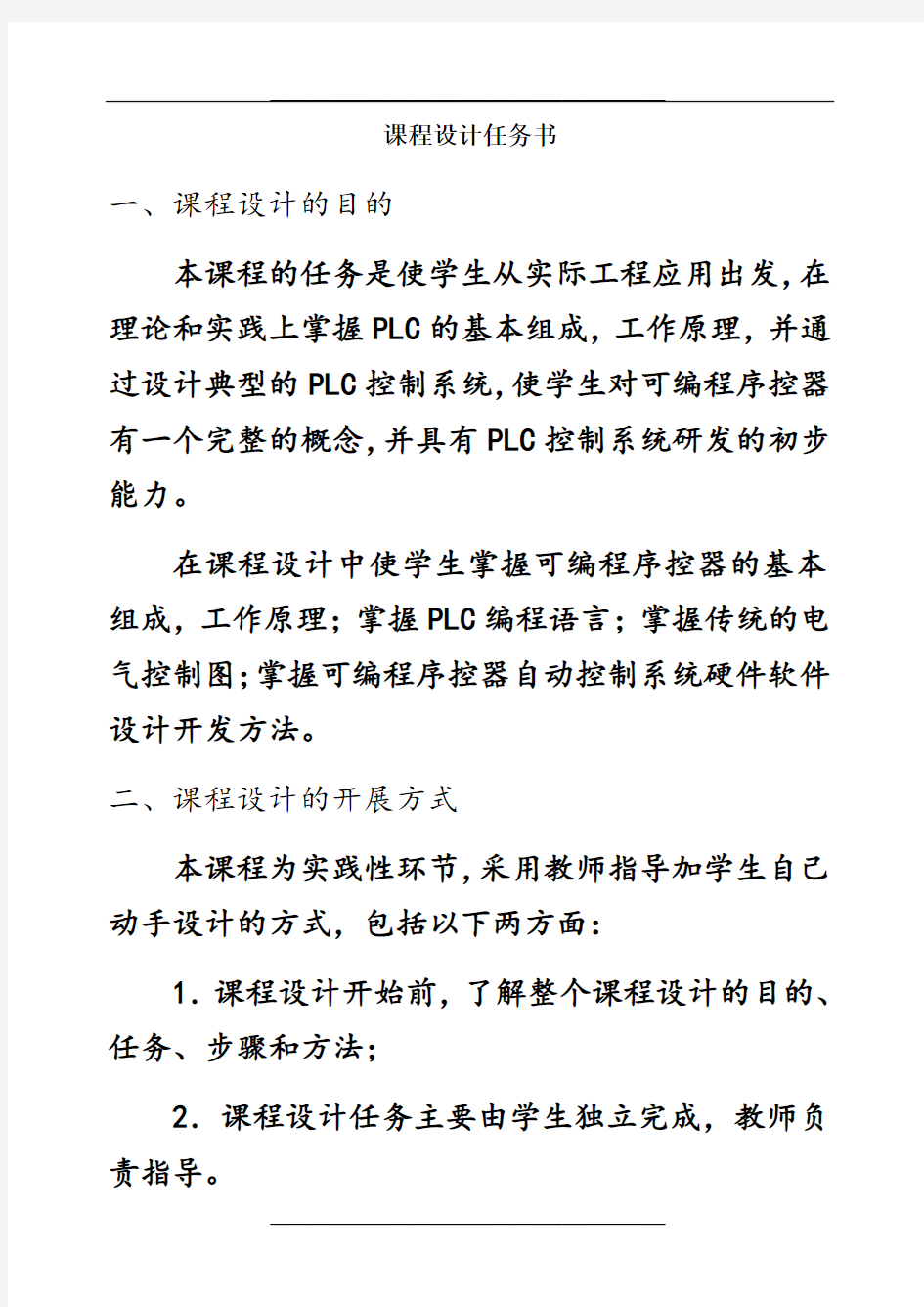

三、课程设计的内容及时间安排

课程设计时间为2013年12月23日至 2013年

12月27 日1周,包括了解设计任务和实际动手设计

及调试操作。具体内容及时间安排如下:

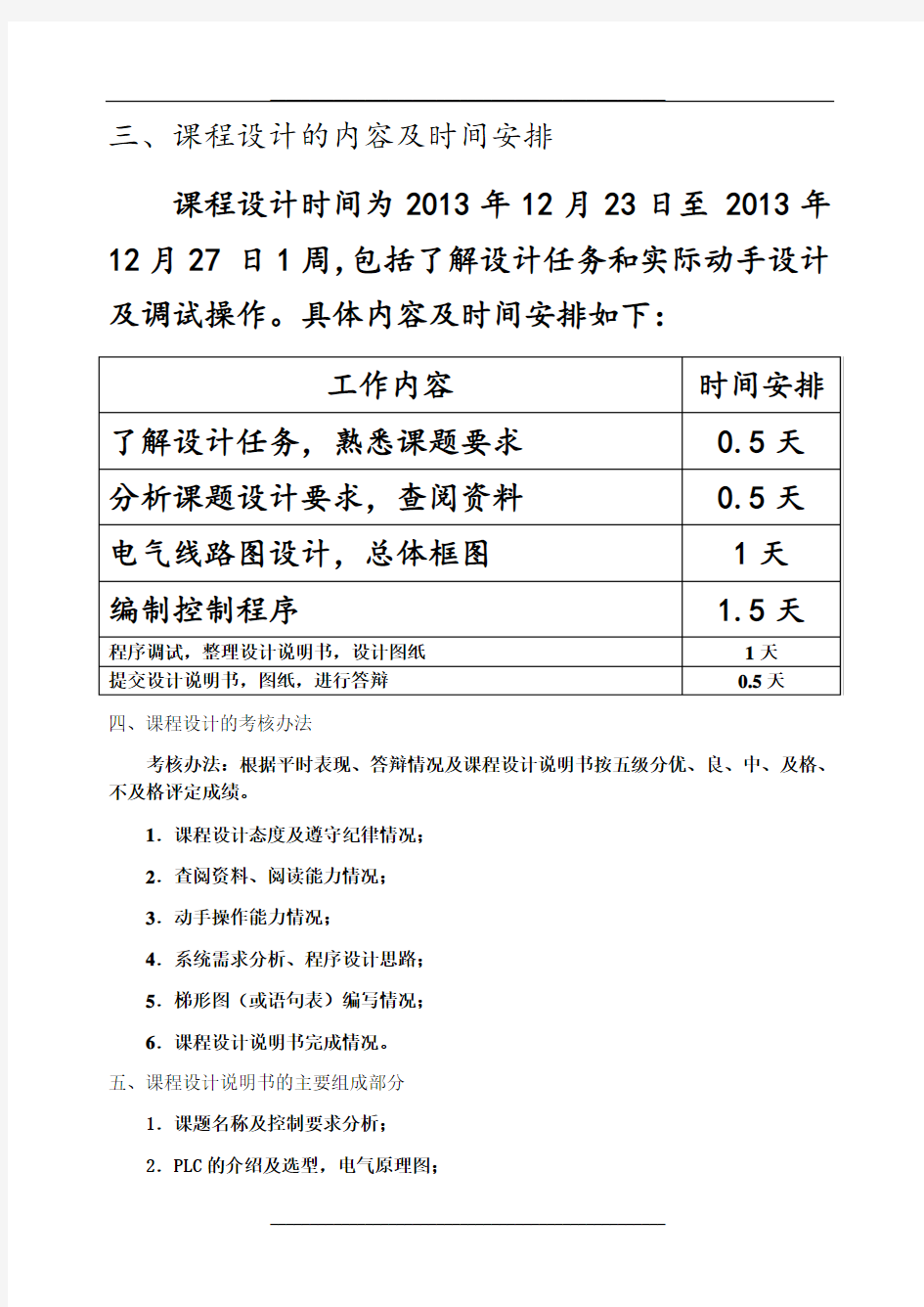

四、课程设计的考核办法

考核办法:根据平时表现、答辩情况及课程设计说明书按五级分优、良、中、及格、不及格评定成绩。

1.课程设计态度及遵守纪律情况;

2.查阅资料、阅读能力情况;

3.动手操作能力情况;

4.系统需求分析、程序设计思路;

5.梯形图(或语句表)编写情况;

6.课程设计说明书完成情况。

五、课程设计说明书的主要组成部分

1.课题名称及控制要求分析;

2.PLC的介绍及选型,电气原理图;

3.程序(包括注释)、框图、时序图、I/O接线图等;

4.有关的说明及调试小结等;

5.课程设计说明书,不少于15页;

6.电气原理图、系统框图、I/O接线图共三张A3图纸。

六、提交格式要求

1. 一律采用A4书写或打印,左侧装订。

2. 封面(应包含:课程设计题目、姓名、班级、学号)

3. 要求提交课程设计的电子文档和程序。

4. 具体格式见后面附表。

课题一装卸料小车PLC控制设计

(一)设计原始资料和控制要求

一辆小车在A,B两点之间运行,在A,B两点各设一个限位开关,如图所示,小车在A 点时(后限位开关受压动作),操作控制按钮可使小车向前行至料斗下碰到前限位开关,停止,装料后再返回A地将料卸下。小车要求有4种控制方式。

(1)手动控制方式,

(2)单周期运行控制方式,

(3)双周期运行控制方式,

(4)自动循环运行控制方式。

1,手动控制方式

在手动控制方式下,可用4个控制按钮控制小车的向前、向后运行,以及车门的打开和料斗门的打开。

小车的运行由三相异步电动机控制,小车的车门和料斗的车门由电磁铁控制,当电磁铁得电时,料斗门或斗门打开,失电时关闭。

(1)手动控制要求

①小车向前运行:小车在料斗下面时不能向前运行,小车的车门在打开时不能运行,小车采用点动控制,按下向前运行按钮,小车向前进,当小车行至料斗下时,碰到前限位开关时应停下来。

②小车向后运行:小车在A地点时不能后退,小车的车门在打开时不能运行,小车采用点动控制,料斗门未关闭时不能运行,按下向后运行按钮时,小车向后运行至A地点时,小车碰到后限位开关应停下来。

③料斗门打开控制:小车必须在B点料斗门下时,才能打开料斗门,以避免将料卸在地上。按一下料斗门打开按钮,控制料斗门的电磁铁得电,斗门打开,延时10秒种后电磁铁失电斗门关闭。

④车门打开控制:小车必须在A地点时,才能打开车门,以保证将料卸在规定地点。按一下车门打开按钮,控制车门的电磁铁得电,车门打开,延时10秒种后电磁铁失电,车门关闭。

2,单周期运行控制要求

小车在A地点,并且在车门关好的情况下,按一下向前运行按钮。小车就从A地点运行到B地点停下来,然后料斗门打开装料10秒钟,之后小车自动向后行到A地点停止,车门打开卸料4秒钟后,车门关闭。

3,双周期运行控制要求

小车在A地点时,按一下向前运行按钮,小车将循环两次单周期的运行过程。

4,自动循环控制方式要求

小车在A地点时,按一下向前运行按钮,小车将自动重复单周期运行过程,断开运行开关时,小车将在完成一个循环之后,结束运行。

在手动控制方式下不能运行,单周期,双周期和自动运行方式,反之,在单周期,双周期和自动运行方式下也不能进行手动控制。

本控制采用FX2N型可编程控制器,其输入输出端子分配如下:(仅供参考)

X0:运行开关X1:前限位开关

X2:后限位开关X3:手动方式

X4:自动方式X5:单循环方式

X6:双循环方式X7:向前运行按钮

X10:向后运行按钮X11:车门打开按钮

X12:斗门打开按钮Y0:向前运行

Y1:向后运行Y2:斗门电磁铁

Y3:车门电磁铁

课题二级运输皮带自动装车控制

多级运输皮带控制系统控制过程:

1.料罐进料放料由电磁阀YV1和YV2控制,当料罐中的料位底于下料位监测点时,(SQ4=0)进料阀YV1动作,向料罐中进料,当料位高于上料位监测点时,(SQ3=1)进料阀YV1关闭。

2.当装料小车到达装车点时,装车位开关SQ1=1,此时黄灯亮,按下起动按钮SB1黄灯闪,2秒钟后,黄灯灭,同时皮带3起动。再经过2秒钟后皮带2起动,再过2秒钟后皮带1起动。再过2秒后,放料阀YV2动作进行放料。当小车装满后达到规定重量时,SQ2动作,放料阀YV2关闭(YV2=0)。之后每隔2秒依次停皮带1、皮带2和皮带3。在皮带1~3全部停止的情况下,绿灯亮,表示可以开车,而在皮带1~3在运行时,红灯亮表示不能开车。

3.停止控制:按下停止按钮SB2、放料阀YV2关阀之后每隔2秒依次停皮带1、皮带2和皮带3。按下急停按钮SB3,放料阀和皮带同时停止。

4.电路的保护:电路应设总的短路保护,每台电动机应设短路保护和过载保护,当一台电动机发生过载时应逆序停止,工作停止过程和按停止按钮的作用相同。

可编程序控制器输入输出端子分配如下(仅供参考)

X0、起动SB1 X5、上料位SQ3 Y3、皮带2 KM2

X1、停止SB2 X6、下料位SQ4 Y4、皮带3 KM3

X2、急停SB3 Y0、进料阀YV1 Y5、黄灯HL1

X3、车到位SQ1 Y1、放料阀YV2 Y6、红灯HL2

X4、车满载SQ2 Y2、皮带1 KM1 Y7、绿灯HL3

课题三液料自动混合控制

(一)设计原始资料和控制要求

某一液料自动混合装置如下,用于将3种液体按一定的容积比例进行混合。

1.初始状态,液罐为空的,电磁阀YV1~4、电动机M均为失电状态,液位传感器SQ1~4均为不动作状态。

2.物料自动混合控制。

按下起动按钮SB1,电磁阀YV1的电,开始注入液料1,当液料1的液位达到液位传感器SQ3时,YV1关,YV2阀开,注入液料2,当液位达到液位传感器SQ2时,YV2阀关,YV3阀开,注入液料3,当液位达到液位传感器SQ1时,YV3阀关,搅拌电动机M 起动,搅拌20秒后停止,放液电磁阀YV4动作,当液位下降到液位传感器SQ4以下时,再经过5秒钟(放掉剩余液体)后,SQ4阀关闭,之后,自动循环上述过程。

3.停止操作。

按下停止按钮SB2,当完成一个循环过程,即液灌液体放空后在全部停止。