第一节微生物的耐热性

第一节微生物的耐热性

食品生产过程中,加热处理有多种好处:

使蛋白质变性,淀粉糊化,减轻消化系统压力

杀菌作用

为科学有效地运用加热杀菌技术,应注意两方面内容:

将有害微生物全部杀死

对食品不应有不利影响

加热杀菌理想效果:

对物料操作及其品质影响控制在最小限度内

迅速杀死存在于其中的有害微生物

选择最适合食品特性的热交换方式及装置,严格操作

确定加热杀菌条件需考虑:

食品物性,容器,污染食品的微生物种类,数量,习性,加热过程中食品传热特性等。

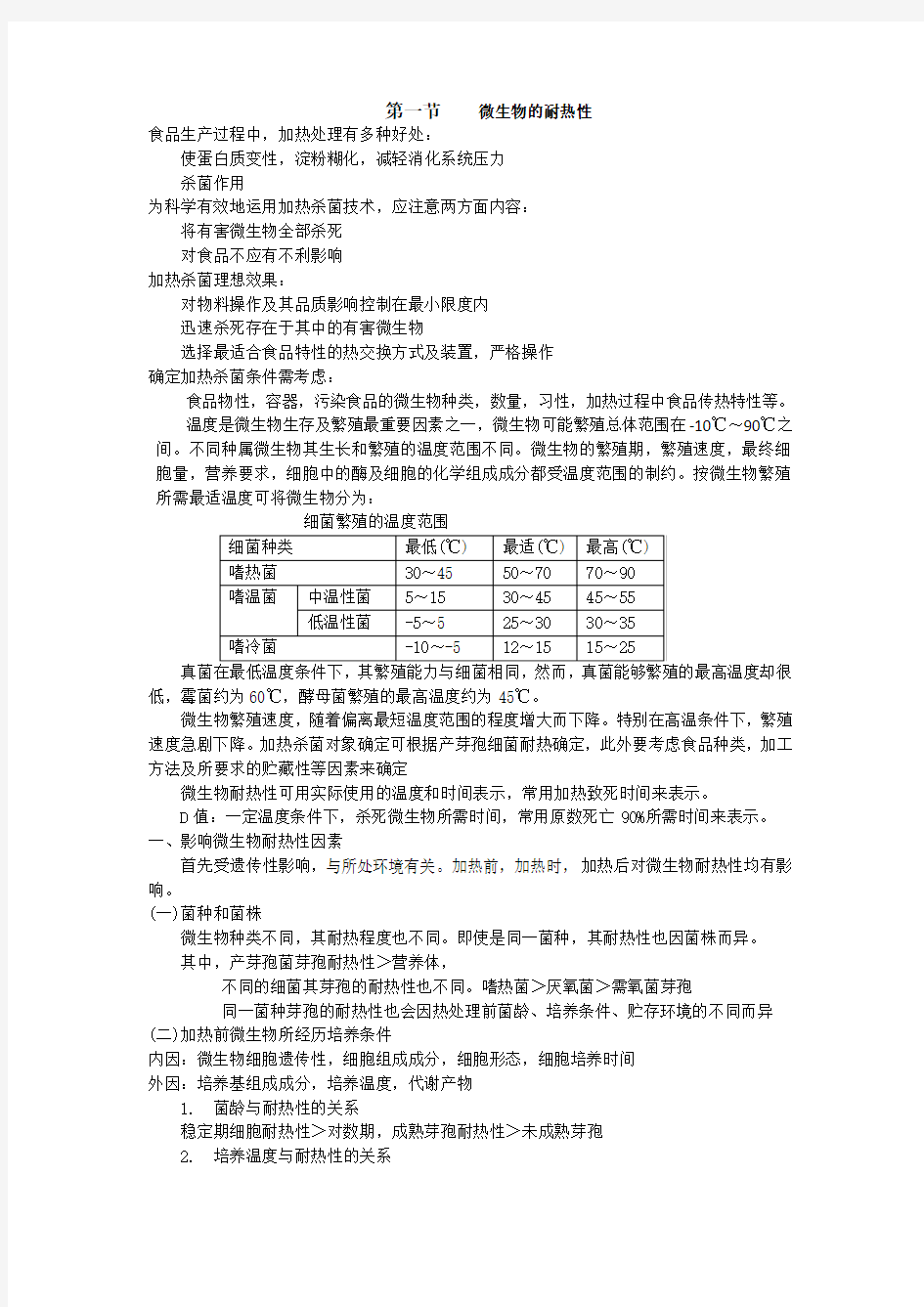

温度是微生物生存及繁殖最重要因素之一,微生物可能繁殖总体范围在-10℃~90℃之间。不同种属微生物其生长和繁殖的温度范围不同。微生物的繁殖期,繁殖速度,最终细胞量,营养要求,细胞中的酶及细胞的化学组成成分都受温度范围的制约。按微生物繁殖所需最适温度可将微生物分为:

真菌在最低温度条件下,其繁殖能力与细菌相同,然而,真菌能够繁殖的最高温度却很低,霉菌约为60℃,酵母菌繁殖的最高温度约为45℃。

微生物繁殖速度,随着偏离最短温度范围的程度增大而下降。特别在高温条件下,繁殖速度急剧下降。加热杀菌对象确定可根据产芽孢细菌耐热确定,此外要考虑食品种类,加工方法及所要求的贮藏性等因素来确定

微生物耐热性可用实际使用的温度和时间表示,常用加热致死时间来表示。

D值:一定温度条件下,杀死微生物所需时间,常用原数死亡90%所需时间来表示。一、影响微生物耐热性因素

首先受遗传性影响,与所处环境有关。加热前,加热时,加热后对微生物耐热性均有影响。

(一)菌种和菌株

微生物种类不同,其耐热程度也不同。即使是同一菌种,其耐热性也因菌株而异。

其中,产芽孢菌芽孢耐热性>营养体,

不同的细菌其芽孢的耐热性也不同。嗜热菌>厌氧菌>需氧菌芽孢

同一菌种芽孢的耐热性也会因热处理前菌龄、培养条件、贮存环境的不同而异(二)加热前微生物所经历培养条件

内因:微生物细胞遗传性,细胞组成成分,细胞形态,细胞培养时间

外因:培养基组成成分,培养温度,代谢产物

1.菌龄与耐热性的关系

稳定期细胞耐热性>对数期,成熟芽孢耐热性>未成熟芽孢

2.培养温度与耐热性的关系

一般情况下,培养温度越高,所培养的细胞及芽孢耐热性越强。有的在最适温度下培养时,表现最强耐热性,有的则不受培养温度影响。

3.培养基组成与耐热性关系

培养基成分的影响效果与菌种,菌株及其他多种因素相关:

1)在营养丰富的培养基上发育的芽孢,耐热性强

2)在高温下培养的在低温下培养形成的芽孢耐热性要强。

3)在发芽前,繁殖的温度范围与死亡温度范围之间,存在对芽孢产生影响的温度

条件。采用不使芽孢死亡的高温处理芽孢,可诱导芽孢发芽(热活化现象)经热活化处理过的芽孢,其热敏感性增强

(三)加热时的相关因素

如加热温度,时间,细胞浓度,加热时环境情况(水分,食品成分,添加物等),氧气。

在一定条件下,将微生物细胞及孢子加热时,其死亡曲线一般按对数法则变化。达到预计杀菌水平所需要的时间随温度上升而缩短。最初微生物数量越大,加热所需的时间也越长。

1.加热方式:湿热杀菌(100℃,几十分钟)>干热杀菌(140-180℃,数小时)。另

外,芽孢,孢子的耐热性>营养体

2.热处理温度:热处理温度提高,杀死一定量腐败菌芽孢所需要的时间愈短。

3.原始活菌数:如原始活菌数大,则全部杀死所需时间愈长。

4.水分:Aw 0.2~0.4 ,经调湿的芽孢具有的耐热性

Aw<0.2,耐热性减弱

Aw>0.4,耐热性显著降低

5.pH值:细菌一般在微酸至中性范围内耐热性最强,超过这一范围,耐热性下降。

6.营养物质

碳水化合物对细菌有保护作用,蔗糖>葡萄糖>山梨醇>果糖>甘油

脂类对细菌也有保护作用。长链脂肪酸保护效果>短链脂肪酸

蛋白质也有保护作用

无机盐对细菌的作用随无机盐种类、浓度及菌种等变化而异。出现这种现象的原因可能是:盐类透过阻碍层的移动性因盐种类而变,对细胞内pH有影响

调节渗透压,防止重要成分在加热时漏出细胞外

盐具有水合作用,对酶及重要蛋白质稳定性有影响

二价离子可以和蛋白质形成稳定复合体,有助于细菌耐热性的增强

高浓度盐类使Aw降低,从而使细胞耐热性增强,其原理与干燥作用相同。

目前,食盐对微生物耐热性影响较多。一般情况下,低浓度食盐对细胞的芽孢有一定保护作用,而高浓度(5%)则使其耐热性减弱。当浓度加大到10%左右时,其影响又反而减弱。这种影响的程度常随微生物的种类而异。

7.其他

当环境中有防腐剂,杀菌剂共同存在时,杀菌效果会更好。真空时,微生物耐热性下降。(四)加热后的条件

微生物受到某种强烈的外界刺激后,会遭受一定程度的损伤,与正常的群体相比,受伤的群体会从各个方面表现出不同的反应。遭受加热损伤的细胞除营养要求扩大外,还受各种条件影响,并易受抑制剂的影响。

二、微生物耐热机制

主要与微生物细胞组成成分,水分,无机盐等因素有关。

细菌芽孢耐热原因:芽孢膜构造,不具通透性,酶、DNA稳定,有皮质层存在,细胞核处于脱水状态

三、微生物耐热性试验方法

1、TDT(thermal death time)试管法

小型试管内径7-10mm,厚1 mm,长80-150 mm

预备试验 2支/每个处理,求D值,2-4支,计算菌数

正式试验 4-6支/每个试验,求D值,≥6-10支,统计方法

优点:装置简单,便于操作缺点:操作费时,费力

可直接观察内容物移出试管可能有残留

无污染危险适用于流动性试样,T≤115.6℃

所需空间小加热、冷却滞差大,且滞后时间无法充分校正2、TDT罐法

后培养困难,不适于供试营长难以发育的食品

杀菌时间的杀菌温度选择:T max耐5-10min,T min至多加热100min。

可致死温度有4-5个,温差为2.5-3.0℃

可致死时间:为100min,致死点前后选择5-8个处理点时,最低间隔5 min

为10min,致死点前后选择5-8个处理点时,最低间隔1-2 min 优点:与罐头生产相同的操作条件下对多个产品做加热试验

发生产气酸败,易辨别

填充物料和密封都比试管法省事

缺点:有滞差

需特殊密封装置

杀菌锅需便于调节

不能用肉眼辨别平酸型败坏

后培养易受污染

如测产气菌,应注意破罐,防止假阳性

3、烧瓶法:可用于100℃以内的温度条件下进行耐热性试验,三颈烧杯

优点:对耐热性弱的微生物进行耐热性试验

装置结构简单,操作方便

如操作得当,滞差可忽略

缺点:待测温度低于100℃,

必须是液态样,

注意内容物避免粘附在容器内壁,

注意菌体凝集问题

4、开放型TDT管

优点:避免活菌残留

省去熔封,开口

缺点:要求温度高于100℃

5、专用耐热性测定仪测定法 >115.5℃,常用温度101.7-148.9℃

适用于高温短时试验,物料少,加热、冷却快

优点:加热、冷却瞬时完成,在高温下,可进行高精确度耐热性测定

加热时间精确,重现性好

后培养自动进行,无污染危险,

节省人力,

操作简单,维护、保养费用低廉

缺点:装置价格昂贵,

温度 >101.7℃以上; 仅限于液态食品, 不可直接培养

6、 毛细管法 常与UHT 连用,用小毛细管作加热容器 优点:加热、冷却迅速;

可保存试样,以备后培养或不开口进行培养,以便观察 缺点:费事,后培养易受污染

7、 利用实验室小型蒸汽吹入式UHT 装置

优点:与大规模成套设备相同条件进行操作,

易求得操作变量,

在不充分条件下获得准确数据,

装置体积小,可隔离进行试验,无污染 四、微生物耐热性参数

1、 加热致死速率曲线/残存活菌曲线

根据试验结果:微生物死亡数是按指数递减或按对数循环下降。在一定环境和一定致死温度热处理微生物,不同时间所得残存数对数值呈直线关系。

图1-2-3(P87)表明:直线横过一个对数周期时所需要的时间D 值为直线斜率倒数,即细菌死亡率的倒数。 2、 D 值定义

在一定环境中一定的温度条件下,将全部对象菌90%杀灭所需要的时间。 D 值愈大,细菌死亡速率愈慢,该菌耐热性愈强。 D 值不受原始菌数影响,其表示方法:D 121.1℃ min

D 值随热处理温度、菌种、细菌/悬浮液的性质及其他因素而异。 D 值计算:b

a t m D lg lg 1-==

3、 加热致死时间曲线

温度不变,将处于一定条件下的孢子悬浮液/食品中某一菌种的细胞/芽孢数全部杀死所的最短热处理时间。

细菌加热致死时间随致死温度而异。它表示不同温度时细菌芽孢相对耐热性。加热致死规律按指数递降进行。

Z

t t θ

θ-=

''00lg Z

F t θ

-=1.121lg

0 θ不同热处理温度,t 加热致死时间,Z 1lg '00=t t 时对应θ’-θ值

4、 加热减数时间(thermal reduction time ) Z 为直线斜率绝对值的倒数。

加热减数时间:任一规定温度,将对象菌减少到某一程度(10-n )时所需的加热时间。10-n

中n 称为递减指数,表示TRT n =nD

TRT 实为D 值概念的扩大。所以受对D 值有影响的因素支配,不受原始菌数影响。TRT 值可按从概率角度解释细菌死亡情况。

TRT n 值随温度而异。如n=1,则TRT=D 。横坐标为加热温度,纵坐标为TRT (实际为D )对数值,在半对数坐标轴上画出拟致死时间曲线(为一直线)递减指数n 不超过2时,则TDT n =nD 。同样可做出各n 值时,T 对t 曲线,称为加热减数时间曲线。它们和拟加热致死时间曲线相平行。

Z 值实际上是某对象菌耐热性参数。

D 值本身并不代表全部杀菌时间。在规定θ’下,当nD 值中n 接近无穷大,即F 值。但实际中不需要。只要根据实际污染情况的调查和安全性保证试验即可确定n 值,可将其视为F 值。由此建立加热减数时间曲线方程。

Z

F nD 1

lg lg '

-=--θθ Z F nD '

'lg θθ-= )lg (

lg '

F Z

Z

nD ++-

=θθ

因F 相应'

θ取121.1℃,上式即

Z

F nD θ

-=

1.121lg Z

nD F θ

-=

1.12110

,如D 值在121.1℃时测得,则F =nD 。

5、 12D 概念(罐头工业杀菌)

最低加热过程应降低到最耐热的肉毒梭状芽孢杆菌芽孢存活概率仅为10-12

适用于pH 值>4.6食品。 6、 F 值和Z 值

F 值:一定加热致死温度(一般为121.1℃)下,杀死一定浓度微生物所需加热时间。用于比较Z 值相同的细菌耐热性,但对于Z 值不同的细菌不适用。

故F 值表示: Z

F θ,通常Z =10℃,如θ=121.1℃,上下标可省略,否则不省略。 Z 值:加热致死时间曲线或加热致死速率曲线中加热时间或D 值按照1/10或10倍变化时,相应的加热温度变化。Z 值愈大,因温度上升而取得的杀菌效果就愈小。

因Z

F t θ

-=1.121lg 0,故Z

t F 1

.121010-?=θ

7、 温度系数和Z 值关系

两种不同温度时反应速率常数的比值。用θθ?表示。

1

2

K K =

?θθ 一般θθ?=10℃, 1210K K =θ

b a

c c t K lg 1=,2

112t t

K K ==?θθ

Z t t 1221lg θθ-=,Z 121lg θ

θθθ--?=,Z

10lg 10=θ

,θ10lg 10=Z 五、酶的耐热性

含酶的物质中,在一定范围内提高温度,则酶的反应速率随之增加。其10θ一般在1.4~2.0之间,但温度过高,温度特别高反应速度反而下降。原因:温度升高加速反应如果温度

过高,蛋白质破坏,导致反应速度下降。蛋白质被破坏温度即最低点。

转折点为0.110=θ。当过转折点后,随着温度提高,K 值下降。温度高于80℃,热处理几分钟,几乎所有酶遭受不可逆破坏。

注意:某些酶经过热杀菌还能再度活化。

第二节、食品的热传递

热量传递方式

传导:热量从物体的这一部分向那一部分或向接触的另一物体所发生的传递。组成物质的分子间热运动引起。发生于固体或接触物体之间

对流:适用于液体物质。

当液体或气体中存在某种程度温度差时,温度不同的两部分就会通过其密度差发生混合。这种混合比通过传导更易使温度均匀一致。

除自然混合作用(自然对流)外,还有强制对流。

辐射:任何物体都相应地从表面散发热能,传递给另一物体。热能可能被反射,吸收或透过物体散失。

加热杀菌分类,按接触方式可分为间接加热和间接加热。 一、罐装食品传热方式

(一)传热方式:有传导,对流,对流传导三种。

1. 传导传热型

在传导加热或冷却中,吸收和释放热量最缓慢部位在罐头中心。称冷点。冷点加热杀菌所需要时间较长。

传导传热型罐头:固态的,粘稠度高的食品或加热冷却过程中不能流动的食品。

2. 对流传热型

其冷点处于中心轴偏下部位。加热冷却过程较短。

3. 对流传导结合式

可分为先对流后传导:冷却时只传导传热,乳糜状玉米罐头 先传导后对流:冷却时只对流传热,苹果沙司罐头 (二)影响罐装食品传热的因素 固态食品:先装到容器中再杀菌

液态食品:先装到容器中再杀菌或先杀菌再分装

1. 内因:装罐量,顶隙量,真空度,固形物量,糖液浓度,汁液与固形物比例,粘稠度,

熟化程度,加工方法,食品组成与性状,填充方法,加热过程中特性,加热前食品初温及在容器内分布。

2. 外因:容器大小与形状,加热过程旋转,搅动,杀菌锅内容器数量,容器所处,杀菌锅

内喷入蒸汽压力,喷射位置,杀菌锅内温度分布,有无所囊,升温时间等。 具体有:

1) 食品的物理性质

形状,大小,粘稠度和相对密度不同,糖(温度升高,粘度下降),淀粉(>6%,传热方式为传导),果胶,块形大小,装罐方式

2)食品初温

对于传导型加热食品:影响显著;对于对流型加热食品:影响不显著。

3)容器

传热特性,热阻,几何尺寸(h/D=0.25,加热时间最短)。

对于对流传热型罐头:容器种类和罐壁厚度对加热杀菌时间影响很大。

对于传导传热型罐头:食品导热性对杀菌时间影响较大。

4)杀菌设备形式:回转式>静置式

5)其他:加热时食品特性,加热前罐内温度分布情况,杀菌锅装填量,罐的码放排列

方式。

二、罐装食品传热的测定

1、目的

掌握罐藏食品的传热特性

建立相应加热和冷却条件

根据测得的加热和冷却的传热曲线直接对杀菌效果作出评价

2、方法

短杆水银温度计专用罐头中心温度测定仪

3、测定点(测温点的选择)罐内加热最缓慢点(冷点)

对流传热型罐藏食品:中心轴上离罐底罐高10%~15%,罐内中心线上

热导传热型罐藏食品:几何中心或微偏上方

热导对流结合型罐藏食品:

对流传热和导热两冷点之间,由二者比值决定

一般取离罐底罐高约25%的罐内中心线作测定点

特殊罐藏食品:需测定(每10mm始,隔5mm放一热电偶)

4、测试方法

试样量 4~6只(≤10)

测定次数≥1次/分钟,导热型可适当延长

测罐内及杀菌锅内温度变化情况

三、罐装食品的传热曲线

(一)传热曲线类型

为加热杀菌和冷却时的传热曲线。是将测得的罐内冷点温度的变化在半对数坐标轴上作图所得的曲线。以实际上温度与加热或冷却温度差的对数值为纵坐标,以时间为横坐标作曲线。

在半对数坐标图上作出的加热杀菌和冷却时的传热曲线,除加热和冷却最初阶段外都呈直线,其斜率可用f h、f c表示,为直线横过一个对数循环时需要的加热和冷却时间。f h和f c 表示加热杀菌时速率和冷却速率。f越高,速率越慢。这此曲线称为单数半对数曲线,纯粹对流型和传导型食品传热曲线属于此类。有些曲线并非如此。如果食品在杀菌初期先通过对流传热加热,再通过传导加热,这类食品热传递曲线是一个由两条斜率水同的直线所构成的图像。这两渐近线的交点一般叫转折点。这种热传递曲线称为转折型半对数加热曲线。

一般应把升温时间42%计算在杀菌时间中。(不适于传热好或升温时温差为2~3℃食品)

(二)传热速率表达式

1、Ball表达式

某一杀菌温度时,加热时间可根据半对数加热曲线的f h值推算。

'lg g

I h B j f t θθ= b t :杀菌温度下加热时间(min )

h f :半对数加热传热直线横过一个对数周期所需的加热时间(min )

'

g

θ:杀菌锅杀菌温度(θs )和加热结束时罐内冷点上能达到的最高温度(θ1)间的差值 I θ:杀菌锅杀菌温度(θs )和杀菌开始前罐藏食品初温(θc )的差值。

'c θ:假初温

c θ:初温

j :加热滞后因子 I

c

s c s c s j θθθθθθθ-=

--=' 2、 一般表达式

加热杀菌时间j t 与u 的关系:c

s n

s u θθθθ--=

j f t u h

j

lg lg +-=

)lg(u j

f t h j = n θ:罐内容物温度

第三节 杀菌强度和杀菌时间的计算及评价

一、杀菌对象菌的选择

罐藏食品进行最后热处理的对象主要是致病菌,腐败菌,产毒菌。 罐藏食品商业无菌(commercial sterilization of canned food ): 罐藏食品经适度热杀菌以后,不含有致病的微生物,也不含常温下能系列的非致病微生物。

1、 选择原因

罐藏食品种类不同,罐内腐败菌也不同,导致罐头腐败原因也不同, 各腐败菌生活习性不同,故杀菌工艺也不同

确定对象菌才能正确选择合理杀菌工艺避免罐头腐败变质。

1) 判断依据:

肉毒杆菌的生长习性(抗热、厌氧)土壤菌。分为AB 型,E 型 AB 型:耐酸,pH <4.6时,生长受抑制 E 型:产毒

2) 低酸性食品中存在的微生物:肉毒杆菌,PA3679生芽梭状芽孢杆菌(厌氧腐败菌),平

酸菌(嗜热脂肪芽孢杆菌)

中酸性食品存在的微生物:嗜热解糖梭状芽孢杆菌(解糖厌氧菌),杀菌条件同低酸性食品。故中酸性食品被归入低酸性食品一类。

pH =3.7:酪酸菌和凝结芽孢杆菌(腐败)在此条件下仍可生长,故pH =3.7成为酸性食品和高酸性食品的分界线。

高酸性食品:耐酸性细菌,酵母,霉菌(该条件下,酶耐热性高于微生物) 二、杀菌强度 1、 意义

杀菌效率值。通过测定罐头中心温度,根据此结果按对象菌的Z 值进行一系列计算,得到在该杀菌条件下的实际杀菌效果,即杀菌强度(F 0)。

用实际杀菌效果即杀菌强度F 0和TDT 曲线上的F 值比较,即可知道在实际操作杀菌条件下是否达到杀菌要求。 2、 杀菌强度F 0值计算

F 0值定义:在参数温度为121.1℃下总的累积致死效应。(total ijtegrated lethal effect )

美国:仅指保持恒定温度下的时间 (holding time )

Z

t F 1

.1210010

-?=θ 0t 保温时间,θ保温部分的杀菌温度

计算方法:确定121.1℃下D 值

针对不同微生物种类确定0t =nD

Z

t F 1

.1210010

-?=θ,计算F 0值

许多腐败微生物比肉毒杆菌耐热性强,在实际运用过程中,在罐头工业中通常选择F 0

值为8~18,并依产品类别设定F 0值。

各种食品原料的典型F 0值如书P111页,最下方所式 计算F 0值考虑的其他因素:

食品品质 即C 0值(蒸煮值):Z

t C 100

0010

-?=θ,C 0值提高,品质下降

Z 值取决于食品类型,一般在15~23℃之间。选择食品杀菌F 0值的同时,评估C 0值。制定F 0值考虑安全问题及食品接受性。 3、 规定杀菌对象菌标准F 值的依据

确定杀菌值之前,首先确定引起该罐藏食品变质的a 微生物种类及b 其耐热性,c 了解腐败菌污染程度

对于低酸性食品,考虑肉毒杆菌12D

耐热性高嗜热菌(4~5)D ~6D

酸性食品,选用80℃作参照温度,通常用4~5D 的杀菌强度,F 值较小。

三、加热杀菌时间的推算及评价

1920 比奇洛(Bigelow )基本推算法 根据细菌致死率和罐藏食品传热曲线创建杀菌理论

1923 Ball 公式法 由杀菌过程中罐头中心受热效果,研究用积分法计算杀菌效果的方法 1939 Olson Stevens Schultz 改进计算法 简化1923年公式法 1948 Stumbo 提出F 值 计算杀菌时间考虑细菌数 现在 最新计算法 将数值影响考虑在内 比奇洛推算法: 基本理论:找出罐藏食品的传热情况和各温度时细菌受热致死时间关系。推算预定温度工艺条件下需要的加热、冷却杀菌时间。 dt t A t

1

?= A 致死量(lethal value ) t/t 0 部分杀菌量 第四节、食品加热杀菌和热力杀菌装置

一、低温加热杀菌

作用:将食品中所存在的微生物部分地而不是全部杀灭的一种杀菌方法。 适用范围:酒精,牛奶,果汁等液体食品(pH<4.6)

食品品质易受高温影响,只需部分灭菌(杀死拮抗微生物) 注意:常与冷藏,发酵,使用添加物(糖、盐、防腐剂,降低Aw 的物质),包装,加脱氧剂等。

操作:可分为三个阶段,升温阶段,保温阶段,冷却阶段 严格操作时间,热交换充分有效进行 分类:从操作角度分为回转式,连续式 1、批量式低温加热杀菌装置

液态食品:热交换三个阶段在同一装置中进行,夹层锅(热交换率高)

固体食品:产品装入大型筐隔板上,在盛有热水的水槽中浸泡一段时间,再移入冷却水槽降温。或者将蒸汽送入密闭室,用蒸汽杀菌

特点:固体食品传热系数小,热交换效率不高,表面易受过度热处理。 可用于在设定温度下保温较长时间的食品 技术性强,操作管理费工 2、连续式低温加热杀菌装置

固体食品/固液混合食品:不能连续加热杀菌,如用小容器包装,可连续处理 液态食品:无论是否有包装,都适宜连续处理 1) 对于液态食品而言,热交换器有管式和板式 管式有蛇管式,双管式,多管式 板式:应用广

板式热交换器特点:总传热系数大

设备安装占用面积小,

运转时内容量小,滞留时间短, 易于将各分解并进行清洗, 易于调节流量,

同一组片内同时进行两种以上产品的热交换, 采用适当金属材料不存在金属污染问题, 可自动控制,节省人工费用。

2) 罐装、瓶装小包装食品杀菌

连续式水槽杀菌设备:适合于腌制菜和果品罐头杀菌,不适合瓶装食品

分几个区,各分区内调节加热速度

有传递带

连续热水喷淋杀菌设备:酸性食品低温杀菌,对瓶装食品尤为合适

设六个以上温度分区,第一预热区,第二预热区,低温杀菌区,预

冷区,冷却区,最终冷却区

连续蒸汽加热式杀菌设备(隧道形)

热量传递速度不稳定,随蒸汽温度和速度而变

连续滚动式常压加热杀菌设备

罐的移动机构是一个螺旋形导轨,使罐沿导轨进行滚动

3、高频加热杀菌

使高频电磁能在物体内部转变为热能进行加热的一种方式。

若从导电性的角度划分,有金属和电解质溶液之类易于导电的导体和难于导电的电介体。以前者为对象的加热谓之感应加热,以后都为对象的加热叫做介质加热感应加热采用频率为数百千赫(kHz)以内的电磁波,介质加热采用数兆赫(MHz)以上的电磁波,微波相应的频率为300MHz~30GHz

二、高温加热杀菌

1、间歇装置:高压杀菌釜分为立式和卧式

1)立式压力杀菌釜:安装时一半安装在地面以下,开口比地面高80-90cm

按蒸汽供给方式分:底部蒸汽吹入式,上部蒸汽吹入式

2)卧式压力杀菌釜:一般在地面上,大型装置低于地面20-30cm,目的使轨道与地面高度

相同

可以分为:底部蒸汽吹入式,底部蒸汽吹入—空气冷却,空气加压—热水加热式不管选择立式还是卧式的杀菌釜,其容量都要与总封罐能力相配套。杀菌前等等时间小于30min,杀菌釜大小由罐型和生产量决定。

3)用于玻璃容器的静止压力杀菌釜

由于金属容器和玻璃容器在加热和冷却时所具有的特性及密封方式各不相同。在操作上有很大差异。温度和压力不对应

一般玻璃容器采用热水式压力杀菌釜进行杀菌,操作中注意温差不能过大,玻璃容器盖子耐强度比不上经二重卷封的金属容器。

当T>116℃杀菌时,无论什么产品,其容器内压均比杀菌釜内的蒸汽压高。原因:容器内容器蒸汽压随温度上升而提高

内容物产生物理性膨胀

不凝结性气体存在

为防止杀菌时容器受内压作用“变形”或“盖子被顶开脱落”(跳盖)需向杀菌釜内输入压缩空气,使外压>内压。

容器内产生压力大小受以下因素影响:

装罐时温度,密封时容器内的顶隙,密封时的真空度,杀菌温度,内容物空气含量4)回转式杀菌设备

加热介质:蒸汽,加压热水

回转方式:罐头上下做筋斗式回转

罐头装在杀菌釜中回转滚筒内,做螺旋状移动。

组成:主机,控制系统,特殊控制系统和报警系统

优点:严格控制温度和压力,温度分布均匀,传热效果好,杀菌时间短

2、连续装置

1)螺旋式回转加压杀菌设备

优点:使热传递加快,缩短杀菌时间,节约蒸汽,生产效率提高,成本降低

缺点:设备投资大,拉帮结伙复杂,受容器大小限制

容器回转方式:绕固定圆筒体转动,滑支和自由滚动

操作注意事项:排气,及时排除积水

2)静水压式连续杀菌装置

优点:蒸汽消耗量少,占地面积小,处理能力大,冷却水用量少

温度骤变幅度小,产品损伤少,可自动控制,节省劳力

3)水封式连续杀菌设备

水封式转动阀门来控制压力,作用防止泥沙,保持压力

4)刮板式回转杀菌设备(短时高温杀菌)

优点:适用于热敏感性强,粘度高的食品,这类食品杀菌过程中不会发生表面焦糊现象,也不会受热过度

三、超高温杀菌(Ultra High Thermal)

习惯上把加热温度为135~150℃,加热时间为2-8s,加热后达到商业无菌要求的杀菌过程称为UHT杀菌,最早应用于乳品工业

1、基本过程

直接混合式加热法:高热,纯净蒸汽直接与待杀菌物料混合接触

缺点:蒸汽冷凝进入物料,易挥发物质损失

分类:注射式(蒸汽喷向物料),喷射式(物料喷向蒸汽)

间接式加热UHT:高压蒸汽或高压水作为加热介质。

优点:风味保持好

热量由固体换热壁传给待加热杀菌物料

直接混合式:速率高,时间短,食品风味颜色及营养成分损失少,蒸汽净化成本高

间接加热式:成本低,易控制,但传热速率低

2、流程

1)直接混合式UHT瞬时杀菌设备流程

关键步骤:物料通过泵传到预热器,再传到杀菌器,经闪蒸和温,进入下道工序

2)间接加热UHT瞬时杀菌设备流程

间壁式换热器分为板式和旋转刮板式

3、加热设备

1)板式换热器

特点:传热系数高,结构紧凑,传热面积易改变,易清洗,热损失少,价格低廉,有泄漏,单位长度压力损失大

2)环形套管式换热器

特点:适用小流量或传热面小时适用。适用于高粘度液体热交换

无热应力造成的破坏漏失,紧凑,易安装,清洗困难,壳侧液体压力损失增大

3)旋转刮板式UHT加热杀菌设备

适用于粘度大的物料

4)直接加热式UHT杀菌设备