单层轻钢结构牛舍施工方案

单层轻钢结构牛舍施工方案

单层轻钢结构的牛舍在国内很常见,是目前规模奶牛养殖企业比较受欢迎的牛场建设模式,这样的牛舍易施工、建设快、投资相对来说比较小、美观、好清洗。所以,建设轻钢结构牛舍是一个不错的选择!

单层轻钢结构牛场设计图设计好后,可以按照以下的步骤进行施工:

一、钢结构制作

1、原材料米购

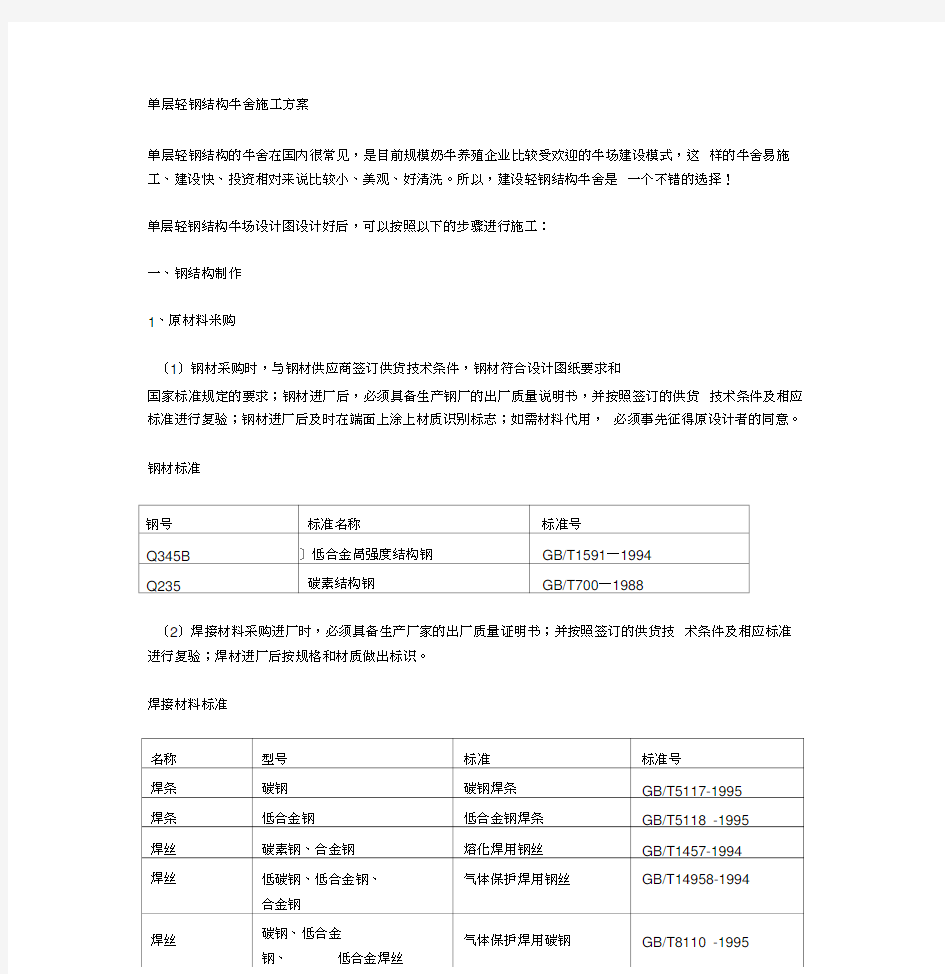

(1)钢材采购时,与钢材供应商签订供货技术条件,钢材符合设计图纸要求和

国家标准规定的要求;钢材进厂后,必须具备生产钢厂的出厂质量说明书,并按照签订的供货技术条件及相应标准进行复验;钢材进厂后及时在端面上涂上材质识别标志;如需材料代用,必须事先征得原设计者的同意。

钢材标准

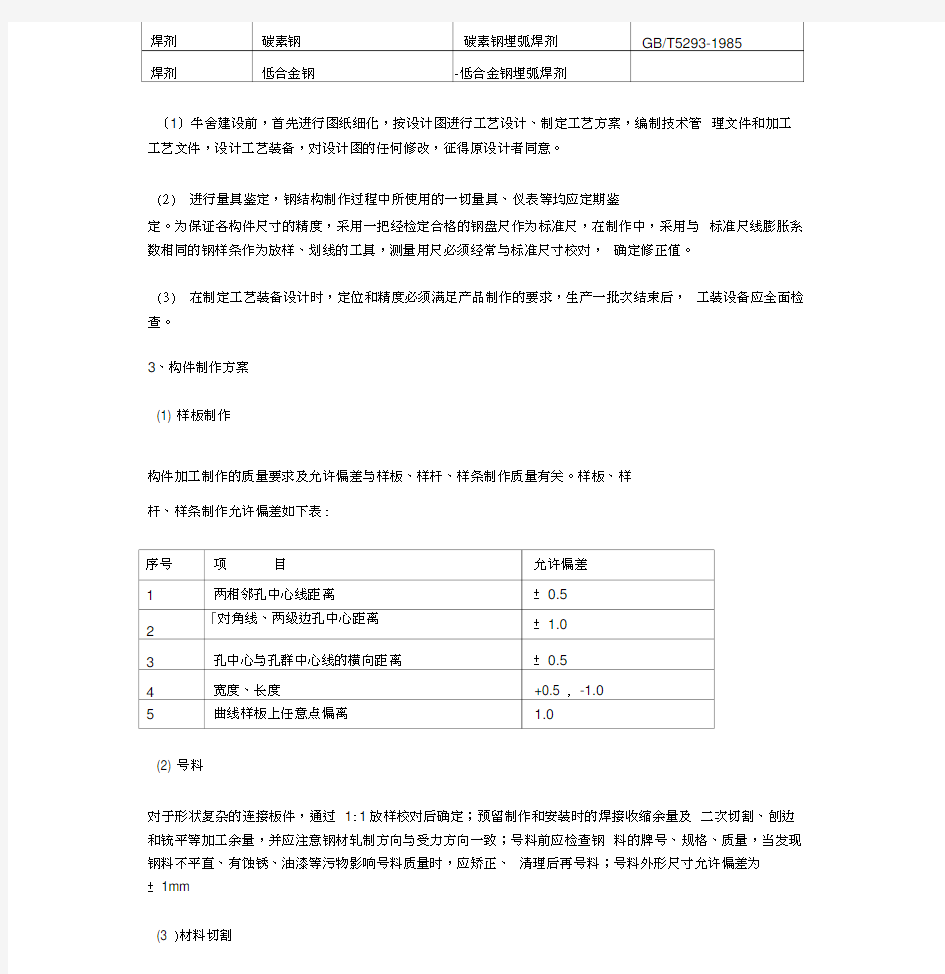

(2)焊接材料采购进厂时,必须具备生产厂家的出厂质量证明书;并按照签订的供货技术条件及相应标准进行复验;焊材进厂后按规格和材质做出标识。

焊接材料标准

(1)牛舍建设前,首先进行图纸细化,按设计图进行工艺设计、制定工艺方案,编制技术管理文件和加工工艺文件,设计工艺装备,对设计图的任何修改,征得原设计者同意。

(2)进行量具鉴定,钢结构制作过程中所使用的一切量具、仪表等均应定期鉴

定。为保证各构件尺寸的精度,采用一把经检定合格的钢盘尺作为标准尺,在制作中,采用与标准尺线膨胀系数相同的钢样条作为放样、划线的工具,测量用尺必须经常与标准尺寸校对,确定修正值。

(3)在制定工艺装备设计时,定位和精度必须满足产品制作的要求,生产一批次结束后,工装设备应全面检查。

3、构件制作方案

(1) 样板制作

构件加工制作的质量要求及允许偏差与样板、样杆、样条制作质量有关。样板、样

杆、样条制作允许偏差如下表:

(2) 号料

对于形状复杂的连接板件,通过1:1放样校对后确定;预留制作和安装时的焊接收缩余量及二次切割、刨边和铳平等加工余量,并应注意钢材轧制方向与受力方向一致;号料前应检查钢料的牌号、规格、质量,当发现钢料不平直、有蚀锈、油漆等污物影响号料质量时,应矫正、清理后再号料;号料外形尺寸允许偏差为

± 1mm

(3 )材料切割

主要零件原则上采用数控火焰机进行切割下料;火焰切割零部件边缘允许偏差按GB50205-2001中表7.2.2规定执行;切割的边缘应打磨或用机加工法除去明显的焰切痕迹线。

(4 )零件矫正

GB50205-2001 中表

零件矫正可采用机械冷矫正和火焰热矫正两种方法,其偏差应符合

7.2.5规定要求;火焰矫正时其温度应不超过900 C。

(5)组装钢立柱、主梁、次梁部件采用机器组立,自动埋弧焊,组装(组立)前严格控制钢板的平整度;必须有定位设施,首件必须经检查合格,方可批量生产;柱上梁接头部件组装时以腹板孔为基准胎型组装。

(7)编号

构件编号应清楚记录其所在轴线和楼层的部位,在构件指定位置用油漆作了明显标示。

(8)预拼装

第一榀主刚架,首先安装的楼层梁单元、钢柱立面及柱间支撑制作完成后及时进行预拼装,全面检查整个制作工艺是否合理及生产措施是否恰当,经过检验合格再批量生产。

(9)焊接

构件焊接前,首先制定焊接工艺,在钢结构投产前,根据图纸相关要求按照建筑钢结构焊接技术规程JGJ81-2002规定,对各种典型焊接头进行焊接工艺评定试验,以确定焊接方法、焊接设备、焊接材料、焊接工艺等。

4、焊接质量保证措施

(1)质量检查人员严格检查焊接工艺的贯彻执行情况,如现场条件和规定条件不符合时要及时反映、解决。

(2)保证焊接设备处于完好状态,并抽验焊接时的实际电流、电压与设备上的指示是否一致,否则要督促检查、更换,仪表要进行周期鉴定。

(3)焊接材料由专用仓库储存,按规定烘干、登记领用。

(4)进行超声波和射线探伤的无损检验的工作人员,需持有经监理确认有效的二级以上的合格证件,并经监理工程师确认后方准上岗操作。

(5)焊工施焊前必须有彻底清理待焊区有害物,焊后必须彻底清理溶渣及飞溅物,有要求时不需将焊缝打

磨平顺。

(6)所有焊缝待焊缝金属冷却后进行外观检查,并填写检查记录备查。所有焊缝不得有

裂纹、未熔合、焊瘤、夹渣、未填满弧坑及漏焊等缺陷,其质量要求应符合GB50205-2001

附录A表A.0.1 —表的规定。

(7)焊缝施焊24小时后,要求按GB/T11345-1989的规定进行焊缝无损检验。

5、除锈

(1)在工地以高强螺栓连接的构件,在厂内均按抛丸除锈确保除锈等级Sa2.5,工地安装过程中还必须对构件的摩擦面进行清洁处理。工地摩擦试件要随工地安装进度及时提供。

(2)为确保高强螺栓连接摩擦面粗糙度,对楼层梁间主次梁腹板连接件均实行单件钢板抛丸预处理;

(3)整体杆件抛丸处理是为确保杆件整体除锈等级,采用整体杆件抛丸处理,将表面油污、可溶盐及其他杂物清除干净,以保证车间底漆与钢板表面有足够的附着力。

抛丸机必须符合GB7692-87对施工环境、劳动保护、作业安全的要求,待抛丸件必须经过除油、除盐及补焊打磨处理;根据除锈部位和工艺添加不同的磨料,对循环使用的磨料要经常进行检查,以降低污染。

杆件补焊、打磨标准

评定方

序号部位焊缝及缺陷的打磨标准

厚钢板边

10 缘切割硬用砂轮磨掉0.3mm. 目测化层

6、涂装

(1)油漆就存放在5?27C的通风环境中。在厂房内喷漆、滚刷油漆应对排风、防爆、劳保等方面进行控制。

(2)构件表面处理检验合格后,应在24小时内完成漆涂装,涂装前应保护涂装整洁、干净; 严格按涂装工艺施工,涂层要均匀,不出现流挂、漏喷、干喷等现象。

(3)涂装后漆膜外观应连续、平整、颜色一致,不得有流挂、针孔、气泡、裂纹等表面缺陷,否则应采取不同方式进行修复,达到规定标准。

(4)每遍油漆涂装后用磁性法进行干膜厚度测量,测量方法和要求参照

GB4956-85。

(5)漆膜附着力,应按GB9286-88 (划格法)进行附着力的测量;

7、成品出厂验查焊缝检验报告、焊缝重大修补记录(包括质量事故理理报告)

和焊接试板破坏性检验报告;抗滑移系数及高强度螺栓相关的试验报告,涂装试验报告;竣工

图(包括加工图、拼装图等)

&钢柱制作的质量控制

实腹钢柱制作的质量控制

(1)将实腹式柱采用机器组立预先制成H形单元;焊接方法以埋弧自动焊为主。因钢柱的翼缘和腹板采用全熔焊缝,故其腹板下完料后应采用铳边机进行两长边坡口加工,拟定坡口为单边V形,坡口角

a=60。,坡口钝边厚度按焊接工艺评定结果确定;

(2)将梁接头、柱顶板、柱脚板及各种连接板、筋板作为零件,利用划线拼装组焊成整体。

焊接方法以CO2气体保护焊为主。对杆件的荒料对接采用埋弧自动焊工艺,100%探伤;

(3)机械校正H形单元件;

(4)在划线平台上划实腹柱上下端切头线及梁接头、柱顶板及各种连接板位置线;

(5)采用专用端面铳床加工柱脚端,确保顶紧面平面度;

(6)在专用平台上,组装柱脚板,注意保证顶紧面缝隙公差;

(7)组装检查合格后焊接;

(8)对熔透焊缝进行无损探伤检验;

(9)整体钢柱调直必须在平台上进行调直,修整柱体的扭曲和旁弯,使钢柱做到制造允许公差;

(10 )整体钢柱补焊打磨执行补焊打磨允许标准;

(11) 钢柱整体抛丸除锈;

(12) 整体钢柱涂装按设计要求进行;

(13) 成品入库发运。

本工程屋面梁分别由边梁、中间人字双坡梁、边梁组成双坡屋面。因此屋面梁精度要求高是工程厂内难点。制作工艺如下:

(1)梁翼板、腹板下料全部采用数控火焰精密切割工艺,采用多割嘴同时切割,切割面精度满足设计规定,切割公差土1.5mm;

(2)连接板等零件下料采用数控精密切割;公差要求土 1.5mm;

(3)中间人字双坡梁采用先对接后下料工艺以保证制作质量;

(4)对接焊缝采用埋弧自动焊接工艺方法,工艺参数与板厚及坡口尺寸有关,按焊接工艺评定结果确定;

(5)对接的焊缝必须经探伤检验,制定严格的返修措施,相同位置的缺陷返修不得超过两次;

(6)荒料对接后采用火焰矫正法,最高矫热温度不得大于900C;

(7)连接板等板件采用数控钻床钻孔;

(8)屋面边梁H形部件采用机械组立,自动埋弧焊接,机械校正;以梁中心为基准划梁长度线及梁端锁口和腹板孔中心线,用专用H型钢火焰切割机精切工地接头翼缘及坡口、采用钻孔样板钻腹板上高强螺栓孔;在地平台划线组装次梁连接板;

(9)中间人字双坡屋面梁H形部件采用胎型组立,以腹板为定位基准组装翼板,自动埋弧焊接翼缘角焊缝,以梁中心为基准划梁长度线及梁端锁口线和腹板孔中

心线,用专用H型钢火焰切割机精切工地接头翼缘及坡口、采用钻孔板钻腹板上高强螺栓孔;在地平台划线组装次梁连接板;

(10)屋面梁的翼板与钢柱翼板采用工地熔透焊缝,在工地安装时焊接,梁上其它板件的焊接优先选用二氧化碳气体保护焊工艺方法。