皮带机皮带跑偏调整方法

皮带机皮带跑偏调整方法

带式输送机作为连续散装物料的运输机械,在搅拌、破碎及筛分设备中得到了广泛地应用,输 送机在运输过程中,由于各种原因经常会出现胶带跑偏现象,这不仅会引起漏料、设备的非正常磨 损与损坏,降低生产率,而且会影响整套设备的正常工作。因此,正确判断出胶带跑偏的原因并及 时予以排除,是一项非常重要的工作。

造成输送机胶带跑偏的根本原因是:胶带所受的外力在胶带宽度方向上的合力不为零或垂直于 胶带宽度方向上的拉应力不均匀而引起的。由于导致胶带跑偏的因素很多,故应从输送带的设计、 制造、安装调试、使用及维护等方面来着手解决胶带的跑偏现象,使得输送机能够顺利地为

生产服 务。(1)传动滚筒或机

尾滚筒两头直径大

小不一;

(2)滚筒或托辊表面有煤泥或其他附着物;

(3)机 头传动滚筒与尾部滚筒不平行;

(4)传动滚筒、尾部滚筒轴中心线与机身中心线不垂直;

(5)托辊

安装不正;(6)给料位置不正; 化变质造成两侧偏斜; 第二种,滚筒、 摩擦力不平衡。

在实践中, “跑松不跑紧” "跑后不跑前” —端在后(沿胶带运行方向) “跑大不跑

小”即:滚筒与托辊两侧直径大小不一,输送带运行过程中就会向大的一侧跑偏。

“跑高不跑低”即:支承装置造成输送带两侧不在同一个水平面上,输送带运行中便向高的一侧跑 偏。 辊面做成腰鼓形,中间直径大约要比两端直径大出 输送带有一定的弹性。

调整胶带跑偏的方法可以归纳出以下几种: 1. 调整张紧机构法:

皮带张紧处的调整是皮带运输机跑偏调整的一个非常重要的环节。重锤张紧处上部的两个改向 滚筒除应垂直于皮带长度方向以外还应垂直于重力垂线,即保证其轴中心线水平。使用螺旋张紧或 液压油缸张紧时,张紧滚筒的两个轴承座应当同时平移,以保证滚筒轴线与皮带纵向方向垂直。具 体的皮带跑偏的调整方法与滚筒处的调整类似。该方法可有效消除皮带松弛、机架歪斜引起的皮带 跑偏。 2. 调整托辊支架法:

胶带在整个输送机中部跑偏时,可调整托辊支架来调整跑偏。在制造托辊支架时,两侧安装孔 都应加工成长条孔,以便进行调整。具体调整方法是皮带偏向哪一侧,将托辊支架的哪一侧朝皮带 前进方向前移,或将托辊支架的另外一侧向后移。如下图所示:胶带向上方向跑偏,则托辊支架的 下位处应当向左移动,托辊支架的上位处向右移动。对较长的皮带机系统,调整托辊支架是非常有 效地。 调整改向滚筒法

改向滚筒的调整是胶带跑偏调整的重要环节。因为一条胶带输送机至少有

2个滚筒,所有滚筒

的安装位置必须垂直于胶带输送机长度方向的中心线,若偏斜过大必然发生跑偏。其调整方法与调 整托辊支架类似,对于头部驱动滚筒,如胶带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动, 反之,则左侧的轴承座应当向前移。相对应的也可将右侧轴承座后移。而尾部改向滚筒的调整方法 与头部驱动滚筒刚好相反,调整方法下图所示,经过反复调整直到胶带调到较理想的位置。 调整机架法

(2)滚筒或托辊表面有煤泥或其他附着物;

(4)传动滚筒、尾部滚筒轴中心线与机身中心线不垂直; (7)滚筒中心不在机身中心线上;

(8)输送带接头不正或输送带老

(9 )机身不正。从受力分析的角度分为三种:第一种,皮带两侧张力不平衡;

托辊产生与皮带中心线偏斜的应力(即:侧向力)

;第三种,滚筒、托辊对皮带两侧 总结出胶带的跑偏规律是:

即:如果胶带两侧的松紧度不一样,则胶带向松的一侧跑偏。

即:如果托辊支架等装置没有安放在胶带运行方向的垂直截面上,而是一端在前, ,则胶带会向后端跑偏。

2mm 均匀过渡,它有自回中能力,当然,需要

输送机机架两侧高低不一时,在载料运行中,胶带则会向机架低的一侧倾斜,这时应重新调整

机架,使机架保持水平便可避免此类跑偏。此外将托辊组支架加垫片调平,也能达到纠偏的目的。 安装调偏托辊法

若在输送机上安装两组自动调心托辊

(平辊或槽辊),即可自动纠正胶带的跑偏现象。例如: 当

胶带跑偏与某一侧小档辊出现磨檫时,该侧的支架便会沿胶带的运行方向前移,另一侧即相对地向 后移动,此时胶带就会向后移动的档辊一侧移动,直至回到合适位置。 3. 安装限位立辊法

如果胶带总向一侧跑偏, 可在跑偏侧的机架上安装限位立辊,

这样,一方面可使胶带强制复位,

另一方面立辊可减少跑偏侧胶带的拉力,使胶带向另一侧移动。 4. 调整传动滚筒与改向滚筒位置

传动滚筒与改向滚筒的调整是皮带跑偏调整的重要环节。因为一条皮带运输机至少有

2到5

个滚筒,所有滚筒的安装位置必须垂直于皮带运输机长度方向的中心线,

若偏斜过大必然发生跑偏。

对于头部滚筒如皮带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,皮带向滚筒的左侧跑偏, 则左侧的轴承座应当向前移动,相对应的也可将左侧轴承座后移或右侧轴承座后移。尾部滚筒的调 整方法与头部滚筒刚好相反。调整方法见图

2。由于传动滚筒的调整距离有限(10-30mm ,通常情

况下,我们将传动滚筒轴心线调整至与皮带机长度方向垂直后,主要靠螺旋拉紧装置或重锤拉紧装 置来调整尾部改向滚筒轴承座的位置,要经过反复调整,直到皮带调到较理想的位置。此方法可有 效消除皮带松弛、机架歪斜引起的皮带跑偏。 5. 清除粘物法

如果滚筒、托辊的局部上粘有物料,将使该处的直径增大,导致该处的胶带拉力增加,从而产 生跑偏。应及时清理其表面粘附的物料,同时应调整好空段位的弹簧清扫器,将物料及时清除。 6. 调整重力法

如果胶带在空载时跑偏,而重载时总向一侧跑偏,说明胶带已出现偏载。应调整接料斗或输送 机的位置,使物料卸料点保持在胶带的中心位置上,最好使所卸物料的方向与胶带运行方向一致, 或采用缓冲托辊代替普通托辊,或增加托棍组,缩小托棍组间隔的距离,以防止其跑偏。 7. 调整胶带法

胶带使用时间长易产生老化变形,边缘磨损严重或胶带接缝不平行等现象,使胶带两侧的拉力 不一致,也会引起胶带跑偏,应重新修整或更换胶带。 8. 安装自动纠偏装置法

在输送机上安装一自动纠偏装置,以防止胶带跑偏。

总之,对于带式输送机胶带的跑偏现象,要根据不同的跑偏情况来采取不同的调整方法,同时,在 调整胶带跑偏时不可急于求成,应慢慢调整,微调时细心观察,掌握皮带跑偏的规律,就能找出相 应的解决办法。 9. 现场处理方法 (1 )自动托辊调偏:

(2) 单侧立辊调偏: 带复位。 (3) 适度拉紧调偏: 消除跑偏。 (4) 调整滚筒调偏: 动,消除跑偏。

(5) 校正输送带接头调偏:输送带跑偏始终一个方向,而且最大跑偏处在接头处, 头与输送带中线垂直消除跑偏。

(6) 垫高托辊调偏:输送带跑偏方向、 距离一定,可在跑偏方向的对侧垫高托辊若干组, 消除跑偏。

(7) 调整托辊跑偏:输送带跑偏方向一定, 检查发现托辊中线与输送带中线不垂直,

就可调整托辊, 消

当输送带跑偏范围不大时,可在输送带跑偏处,安装调心托辊。 当输送带始终向一侧跑偏,可在跑偏的一侧跑偏范围内加装若干立辊,

使输送

当输送带跑偏忽左忽右,方向不定时说明输送带过松,可适当调整拉紧装置以

输送带在滚筒处跑偏,检查滚筒是否异常或窜动, 调整滚筒至水平位置正常转

可校正输送带接

除跑偏。

(8)消除煤泥调偏:输送带跑偏点不变,发现托辊、滚筒粘着煤泥,就要消除煤泥调偏。

(9)校正给料跑偏:输送带轻载不跑偏,重载跑偏,可调整给料重量及位置消除跑偏。

(10)校正支架调偏:输送带跑偏方向、位置固定,跑偏严重,可调节支架的水平和垂直度,消除跑偏。

2.安装调心托辊组调心托辊组有多种类型如中间转轴式、四连杆式、立辊式等,其原理是采用

阻挡或托辊在水平面内方向转动阻挡或产生横向推力使皮带自动向心达到调整皮带跑偏的目的。一般在皮带输送机总长度较短时或皮带输送机双向运行时采用此方法比较合理,原因是较短皮带输送机更容易跑偏并且不容易调整。而长皮带输送机最好不采用此方法,因为调心托辊组的使用会对皮带的使用寿命产生一定的影响。

3.调整驱动滚筒与改向滚筒位置驱动滚筒与改向滚筒的调整是皮带跑偏调整的重要环节。因为一条皮带输送机至少有2到5个滚筒,所有滚筒的安装位置必须垂直于皮带输送机长度方向的中心线,若偏斜过大必然发生跑偏。其调整方法与调整托辊组类似。对于头部滚筒如皮带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,皮带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对应的也可将左侧轴承座后移或右侧轴承座后移。尾部滚筒的调整方法与头部滚筒刚好相反。调整方法。经过反复调整直到皮带调到较理想的位置。在调整驱动或改向滚筒前最好准确安装其位置.

1.1安装时引起的皮带跑偏:

皮带机的安装质量的好坏对皮带跑偏的影响最大,由安装误差引起的皮带跑偏最难处理,安装误

差主要是:

1.1输送带接头不平直。造成皮带两边张力不均匀,皮带始终往张紧力大的一边跑偏,针对这种情况,可以通过调整传动滚筒或改向滚筒的两边的张紧力来消除,对调整不过来的就必须对皮带接头重接;

1.1机架歪斜。机架歪斜包括机架中心线歪斜和机架两边高低倾斜,这两种情况都会造成严重跑偏,并且很难调整。我们在一台非专业安装人员安装的皮带机试机时,皮带跑偏严重,通过测量就发现皮带机中心线歪斜,头尾调正后,中间部位的跑偏无论如何都纠正不过来。最后对机架重新进行安装才解决问题。

1.1导料槽两侧的橡胶板压力不均匀。由于橡胶板压力不均匀,造成皮带两边运行阻力不一致,引起皮带跑偏,这种情况的处理相对较容易,只要重新调整两侧橡胶板压力。

1.2运行中引起的皮带跑偏:

1.2滚筒、托辊粘料引起的跑偏:皮带机在运行一段时间后,由于铜精矿具有一定的粘性,部分矿粉会粘沾在滚筒和托辊上,使得滚筒或托辊局部筒径变大,引起皮带两侧张紧力不均匀,造成皮带跑偏。

1.2皮带松弛引起的跑偏。调整好的皮带在运行一段时间后,由于皮带拉伸产生永久变形或老化,会使皮带的张紧力下降,造成皮带松弛,引起皮带跑偏。

1.2矿料分布不均匀引起的跑偏。如果皮带空转时不跑偏,重负荷运转就跑偏,说明矿料在皮带两边分布不均匀。矿料分布不均主要是矿料下落方向和位置不正确引起的,如果矿料偏到左侧,则皮带向右跑偏;反之亦然。

1.2运行中振动引起的跑偏。皮带机在运行时的机械振动是不可避免的,在皮带运行速度越快时,振动越大,造成的皮带跑偏也越大。在皮带机中,托辊的径向跳动引起的振动对皮带跑偏影响最大

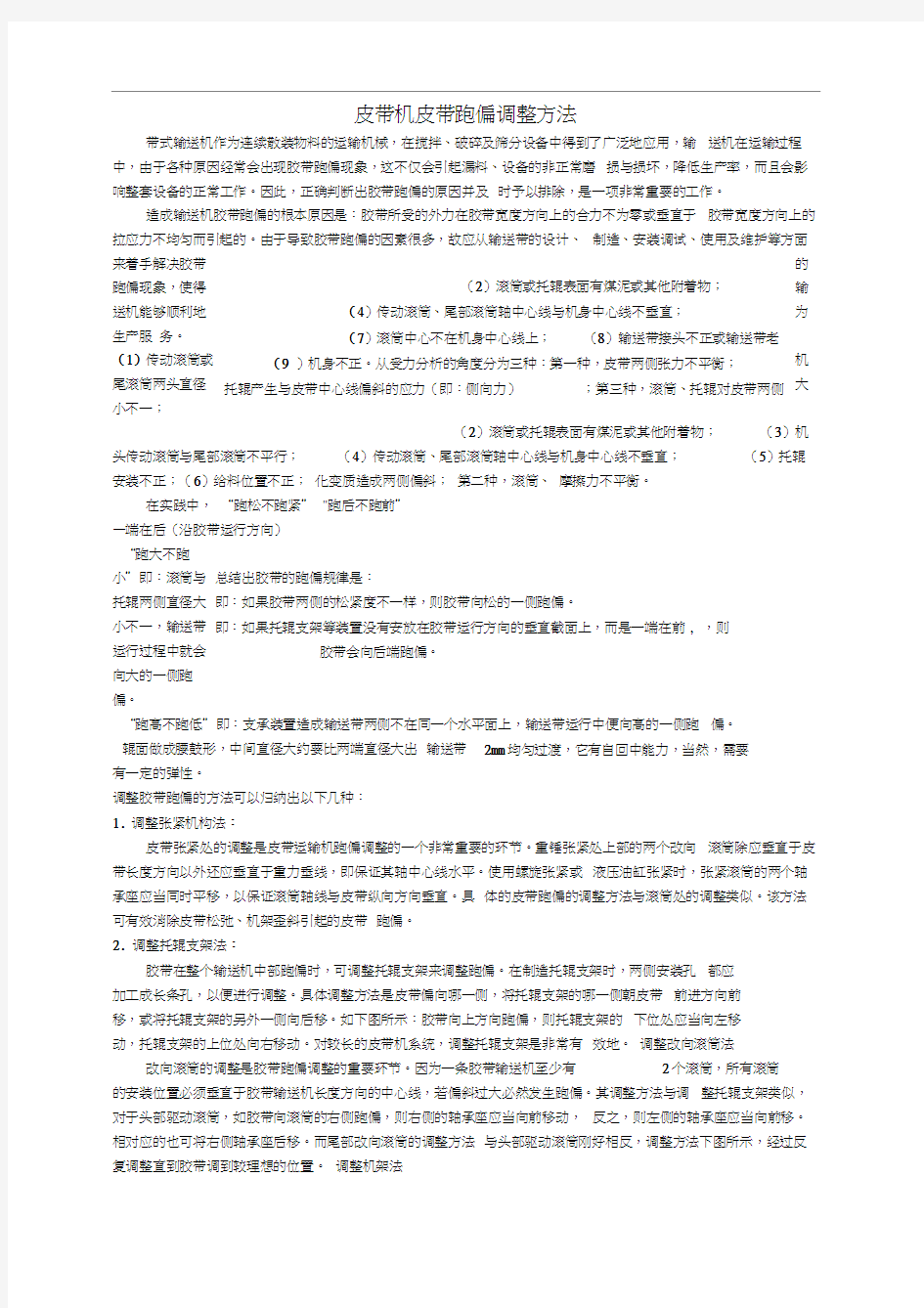

图三滾筒处RUM 受力与训整方

法

4M ?

胶

带跑偏方向

向

L 方

整包胶驱动滚筒

皮带运行方向

简

向向

方 整s i

胶带

偏向方

> 1 1

方

SS婕方法価本身詡调换部別滞

2尾g啦殲鋼道雯姗

? ■ ??腿整形

? ? ? ?

3机架不直(包括中间架)? ? ? ?以中陽准枝正

4?调节轮、您瞅支架不正

■ ? ? ?

调整您目形轮支架、调节轮检修

5改向辎不正调魁炯辎水平和中恤§6.各种滚筒上鹹豔头不正修?IWW 翻检臓头

砌澜蒯偏移

? ? ? ?

8MJI

? ? ? ?was

更JM帝

皮带机皮带跑偏调整方法

皮带机皮带跑偏调整方法 带式输送机作为连续散装物料的运输机械,在搅拌、破碎及筛分设备中得到了广泛地应用,输送机在运输过程中,由于各种原因经常会出现胶带跑偏现象,这不仅会引起漏料、设备的非正常磨损与损坏,降低生产率,而且会影响整套设备的正常工作。因此,正确判断出胶带跑偏的原因并及时予以排除,就是一项非常重要的工作。 造成输送机胶带跑偏的根本原因就是:胶带所受的外力在胶带宽度方向上的合力不为零或垂直于胶带宽度方向上的拉应力不均匀而引起的。由于导致胶带跑偏的因素很多,故应从输送带的设计、制造、安装调试、使用及维护等方面来着手解决胶带的跑偏现象,使得输送机能够顺利地为生产服务。 (1)传动滚筒或机尾滚筒两头直径大小不一;(2)滚筒或托辊表面有煤泥或其她附着物;(3)机头传动滚筒与尾部滚筒不平行;(4)传动滚筒、尾部滚筒轴中心线与机身中心线不垂直;(5)托辊安装不正;(6)给料位置不正;(7)滚筒中心不在机身中心线上;(8)输送带接头不正或输送带老化变质造成两侧偏斜;(9)机身不正。从受力分析的角度分为三种:第一种,皮带两侧张力不平衡;第二种,滚筒、托辊产生与皮带中心线偏斜的应力(即:侧向力);第三种,滚筒、托辊对皮带两侧摩擦力不平衡。 在实践中,总结出胶带的跑偏规律就是: “跑松不跑紧”即:如果胶带两侧的松紧度不一样,则胶带向松的一侧跑偏。 “跑后不跑前”即:如果托辊支架等装置没有安放在胶带运行方向的垂直截面上,而就是一端在前,一端在后(沿胶带运行方向),则胶带会向后端跑偏。 “跑大不跑小”即:滚筒与托辊两侧直径大小不一,输送带运行过程中就会向大的一侧跑偏。 “跑高不跑低”即:支承装置造成输送带两侧不在同一个水平面上,输送带运行中便向高的一侧跑偏。辊面做成腰鼓形,中间直径大约要比两端直径大出2mm,均匀过渡,它有自回中能力,当然,需要输送带有一定的弹性。 调整胶带跑偏的方法可以归纳出以下几种: 1、调整张紧机构法: 皮带张紧处的调整就是皮带运输机跑偏调整的一个非常重要的环节。重锤张紧处上部的两个改向滚筒除应垂直于皮带长度方向以外还应垂直于重力垂线,即保证其轴中心线水平。使用螺旋张紧或液压油缸张紧时,张紧滚筒的两个轴承座应当同时平移,以保证滚筒轴线与皮带纵向方向垂直。具体的皮带跑偏的调整方法与滚筒处的调整类似。该方法可有效消除皮带松弛、机架歪斜引起的皮带跑偏。 2、调整托辊支架法: 胶带在整个输送机中部跑偏时,可调整托辊支架来调整跑偏。在制造托辊支架时,两侧安装孔都应加工成长条孔,以便进行调整。具体调整方法就是皮带偏向哪一侧,将托辊支架的哪一侧朝皮带前进方向前移,或将托辊支架的另外一侧向后移。如下图所示:胶带向上方向跑偏,则托辊支架的下位处应当向左移动,托辊支架的上位处向右移动。对较长的皮带机系统,调整托辊支架就是非常有效地。调整改向滚筒法 改向滚筒的调整就是胶带跑偏调整的重要环节。因为一条胶带输送机至少有2个滚筒,所有滚筒的安装位置必须垂直于胶带输送机长度方向的中心线,若偏斜过大必然发生跑偏。其调整方法与调整托辊支架类似,对于头部驱动滚筒,如胶带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,反之,则左侧的轴承座应当向前移。相对应的也可将右侧轴承座后移。而尾部改向滚筒的调整方法与头部驱动滚筒刚好相反,调整方法下图所示,经过反复调整直到胶带调到较理想的位置。 调整机架法 输送机机架两侧高低不一时,在载料运行中,胶带则会向机架低的一侧倾斜,这时应重新调整机架,使机架保持水平便可避免此类跑偏。此外将托辊组支架加垫片调平,也能达到纠偏的目的。 安装调偏托辊法 若在输送机上安装两组自动调心托辊(平辊或槽辊),即可自动纠正胶带的跑偏现象。例如:当胶

输送带跑偏调整方法

输送带跑偏调整方法 胶带输送机在搅拌、破碎及筛分设备中得到了广泛的应用,输送机在运行过程中,由于各种原因经常会出现胶带跑偏现象,这不仅会引起漏料、设备的非正常磨损与损坏、降低生产率,而且会影响整套设备的正常工作。因此,正确判断出胶带跑偏的原因并及时予以排除,是一项非常重要的工作。- h/ S$ H+ \7 y# M) l 造成输送机胶带跑偏的根本原因是:胶带所受的外力在胶带宽度方向上的合力不为零或垂直于胶带宽度方向上的拉应力不均匀而引起的。由于导致胶带跑偏的因素很多,故应从输送机的设计、制造、安装调试、使用及维护等方面来着手解决胶带的跑偏规律是:“跑紧不跑松”、“跑高不跑低”、“跑后不跑前”。即如果胶带两侧的松紧度不一样。则胶带向紧的一侧移动;如果胶带两侧的高低不一样,则胶带向高的一侧移动;如果托辊支架等装置没有安装与胶带运行方向的垂直截面上,而是一端在前,一端在后(沿胶带运行方向),则胶带会向后端移动。调整胶带跑偏的方法可以归纳出以下几条。 (1)调整张紧机构法胶带运行时,若在空载与重载的情况下都向同一侧跑偏,说明胶带两侧的松紧度不一样,应根据“跑紧不跑松”的规律,调整张紧机构的丝杆或配重;如果胶带左右跑偏且无固定方向,则说明胶带松弛,应调整张紧机构。 U6 z# H8 V4 p4 e; @ (2)调整滚筒法如果胶带在滚筒处跑偏,说明滚筒的安装欠水平,滚筒轴向窜动,或滚筒的一端在前一端在后。此时,应校正滚筒的水平度和平行度等。 (3)调整托辊支架(或机架)法如果胶带在空载时总向一侧跑偏,则应将跑偏侧的托辊支架沿胶带运行方向前移1-2cm,或将另一侧托辊支架(或机架)适当地加高。6 @6 p' Y2 I3 H& ^ (4)清除粘物法如果滚筒、托辊的局部上粘有物料,将使该处的直径增大,导致该处的胶带拉力增加,从而产生跑偏。应及时清理粘附的物料。 (5)调整重力法如果胶带在空载时不跑偏,而重载时总向一侧跑偏,说明胶带已出现偏载。应调整接料斗或胶带机的位置,使胶带均载,以防止其跑偏。 ; e- t, f) F2 X/ T (6)调整胶带法如果胶带边缘磨损严重或胶带接缝不平行,将使胶带的两侧拉力不一致。应重新修整或更换胶带。9 V: q0 B4 t3 U% o. s* b8 B: y (7)安装调偏托辊法若在输送机上安装两组自动调心托辊(平辊或槽辊),即能自动纠正胶带的跑偏现象。例如:当胶带跑偏与某一侧小挡辊出现摩擦时,应使该侧的支架沿胶带的运行方向前移,另一侧即相对地向后移动,此时胶带就会朝向后移动的挡辊一侧移动,直至回到正常的位置。+ h; t5 j9 i1 d (8)安装限位托辊法如果胶带总向一侧跑偏,可在跑偏侧的机架上安装限位立辊;这样,一方面可使胶带强制强制复位,另一方面立辊可减少跑偏侧胶带的拉力,使胶带向另一侧移动。0 s: U$ m) l+ o# L1 j (9)安装自动纠偏装在输送机上安装一自动纠偏装置,以防止胶带跑偏。

皮带跑偏原因及调整

带式输送机皮带跑偏原因分析及调整带式输送机是一种常用的运输设备,广泛应用于煤矿井下煤炭输送。使用过程中常见皮带跑偏现象,轻者造成沿线撒煤,降低输送机的运输量,加大运输皮带机巷的清理难度;重者损坏皮带机甚至使皮带机无法工作。如何解决和预防皮带跑偏对带式输送机的安全高效运行事关重要。导致皮带跑偏的因素很多,涉及输送机的设计、制造、安装调试、使用维护等方面,为此,我们日常安装和运行过程中常见皮带跑偏现象进行原因分析,并提出预防措施。 一、造成皮带跑偏的根本原因是,胶带所受外力在带面宽度方向上的合力不为零,或者是垂直于带面宽度方向上的拉应力不均匀,从而导致托辊和滚筒对皮带的反力产生一个向一侧的分力,在此分力的作用下导致皮带向某一侧偏移,皮带跑偏的规律为:“跑紧不跑松”即当皮带两侧的松紧度不一样时,皮带向紧的一侧移动,”跑高不跑低”如果皮带两侧高低不一样则皮带跑向高的一侧,“跑后不跑前”如果托辊和托架没有安装在皮带运行的垂直截面上,而是一前一后,皮带跑向后面,“跑大不跑小”如果皮带滚筒两侧的直径不一样大,则皮带跑向直径大的一侧。引起带式输送机跑偏的原因多做多样,大体可以分为以下几种 1、带式输送机安装质量的影响 a) 头、尾部传动滚筒与带式输送机中心线不垂直由于头、尾部调整皮带松紧程度的2根螺杆的松紧不一致,导致滚筒与皮带摩擦力不等,使皮带向螺杆松的一侧跑偏;

b)托辊轴线与带式输送机中心线不垂直; 在安装托辊时托辊轴线与带式输送机中心线不垂直,皮带也会发生跑偏; c)皮带接头不正 2、输送机本身制造质量缺陷 a)皮带制造质量差,两边边缘的长度不一致,不能保证平直; b)传动滚筒和改向滚筒外圆有圆柱度误差; c)传动架和改向架的刚性差,有较大变形; d)皮带截面上张力分布不均,对皮带的中心线有弯矩作用; e)钢丝绳芯皮带可能是钢丝绳的初张力不等; f)皮带上、下盖胶厚度不均; g)皮带接头不对中等。 3、托辊架不正或固定托辊架的销子或者螺栓松动造成的跑偏. 4、皮带张紧程度不够引起的跑偏 a、托辊偏斜或转动不灵活引起跑偏 如托辊前倾,则引起指向中心线的复位力;如果向后倾斜,则会引起跑偏力;当托辊转动不灵活或出现不转及其上有粘结物时,皮带易发生跑偏。 b、皮带、各滚筒、托辊表面粘有黏附物 皮带、各滚筒、托辊表面粘有黏附物时,会使直径变得不规则,造成皮带横向拉力不均或横向两侧所受摩擦力不一样,从而引起皮带跑偏。

几个调整输送带跑偏的小妙招

几个调整输送带跑偏的小妙招 胶带输送机在搅拌、破碎及筛分设备中得到了广泛的应用,输送机在运行过程中,由于各种原因经常会出现胶带跑偏现象,这不仅会引起漏料、设备的非正常磨损与损坏、降低生产率,而且会影响整套设备的正常工作。因此,正确判断出胶带跑偏的原因并及时予以排除,是一项非常重要的工作。 造成输送机胶带跑偏的根本原因是:胶带所受的外力在胶带宽度方向上的合力不为零或垂直于胶带宽度方向上的拉应力不均匀而引起的。由于导致胶带跑偏的因素很多,故应从输送机的设计、制造、安装调试、使用及维护等方面来着手解决胶带的跑偏规律是:“跑紧不跑松”、“跑高不跑低”、“跑后不跑前”。即如果胶带两侧的松紧度不一样。则胶带向紧的一侧移动;如果胶带两侧的高低不一样,则胶带向高的一侧移动;如果托辊支架等装置没有安装与胶带运行方向的垂直截面上,而是一端在前,一端在后(沿胶带运行方向),则胶带会向后端移动。如何调整输送带跑偏呢? 1.调整张紧机构法胶带运行时,若在空载与重载的情况下都向同一侧跑偏,说明胶带两侧的松紧度不一样,应根据“跑紧不跑松”的规律,调整张紧机构的丝杆或配重;如果胶带左右跑偏且无固定方向,则说明胶带松弛,应调整张紧机构。 2.调整滚筒法如果胶带在滚筒处跑偏,说明滚筒的安装欠水平,滚筒轴向窜动,或滚筒的一端在前一端在后。此时,应校正滚筒的水平度和平行度等。 3.调整托辊支架(或机架)法如果胶带在空载时总向一侧跑偏,则应将跑偏侧的托辊支架沿胶带运行方向前移1-2cm,或将另一侧托辊支架(或机架)适当地加高。 4.清除粘物法如果滚筒、托辊的局部上粘有物料,将使该处的直径增大,导致该处的胶带拉力增加,从而产生跑偏。应及时清理粘附的物料。 5.调整重力法如果胶带在空载时不跑偏,而重载时总向一侧跑偏,说明胶带已出现偏载。应调整接料斗或胶带机的位置,使胶带均载,以防止其跑偏。 6.调整胶带法如果胶带边缘磨损严重或胶带接缝不平行,将使胶带的两侧拉力不一致。应重新修整或更换胶带。 7.安装调偏托辊法若在输送机上安装两组自动调心托辊(平辊或槽辊),即能自动纠正胶带的跑偏现象。例如:当胶带跑偏与某一侧小挡辊出现摩擦时,应使该侧的支架沿胶带的运行方向前移,另一侧即相对地向后移动,此时胶带就会朝向后移动的挡辊一侧移动,直至回到正常的位置。 8.安装限位托辊法如果胶带总向一侧跑偏,可在跑偏侧的机架上安装限位立辊;这样,一方面可使胶带强制强制复位,另一方面立辊可减少跑偏侧胶带的拉力,使胶带向另一侧移动。 9.安装自动纠偏装在输送机上安装一自动纠偏装置,以防止胶带跑偏。

带式输送机皮带跑偏原因分析及调整

带式输送机皮带跑偏原因分析及调整 1、皮带跑偏现象及原因 造成皮带跑偏的根本原因是胶带所受的外力在皮带宽度方向上的合力不为零,或垂直于皮带宽度方向上的拉应力不均匀,从而导致托辊或滚筒等对皮带的反力产生—个向一侧的分力,在此分力的作用下引起皮带向一侧偏移。皮带的跑偏规律是“跑紧不跑松”:即皮带两侧的松紧度不一时,皮带向紧的—侧移动;“跑高不跑低”:如果皮带两侧的高低不一样,皮带向高的—侧移动;“跑后不跑前”:如果托辊支架等装置没有安装在皮带运行方向的垂直截面上,而是一端在前,一端在后(沿皮带运行方向),则皮带会向后端移动,常见的跑偏现象如下。 (1)机头、机尾、中间架的中心不在一条直线上造成的皮带跑偏。这种情况通常是由于安装造成的。由于这三者的中心不在一条直线上,使得皮带纵向中心线与滚筒轴线不垂直,从而造成皮带机在运行中跑偏。 (2)滚筒的安装位置不正造成皮带在滚筒处跑偏。一条带式输送机有多个滚筒,所有滚筒的安装位置必须保证垂直于胶带的中心线且与水平面平行,如果滚筒的安装水平不够,滚筒轴向窜动,或滚筒的一端在前一端在后,使得滚筒的安装位置和胶带的纵向中心线不垂直或滚筒轴线与水平面不平行,则皮带所受的外力在皮带宽度方向上的合力不为零,

皮带会向合力所指方向跑偏。 (3)输送带接头不正,造成输送带中部跑偏。常用的皮带接头有机械接头和硫化接头两种形式,不论采用哪种接头方式,都要求接头处平整,如果接头不正,将使皮带两侧的拉力不一致,从而在运行中跑偏。胶带接头不正所造成的跑偏是胶带接头运转到哪里,那里就发生跑偏。 (4)托辊架不正或固定托辊架的螺栓松动引起的皮带跑偏。带式输送机在安装时托辊组中心线对输送机机架中心线的对称度不得大于3.Omm,托辊上表面应位于同一水平面或倾斜面上。如果托辊组安装误差过大或紧固螺栓发生松动则会造成皮带跑偏。 (5)输送带损伤造成的皮带跑偏。输送带在运行过程中容易受到损伤,当输送带中心线两侧的损伤程度不一样时,往往两侧的拉伸率发生变化,当因两侧的拉伸率相差较大,致使两侧皮带的伸长量不一致时,容易造成皮带跑偏。 (6)物料卸载点不在输送带中间引起的皮带跑偏。当物料卸载点不在胶带中间时,由于偏载使得胶带受力沿纵向中心线两侧的分布不均匀,两者之差较大时,将直接导致输送带在运行中发生跑偏。如果输送带在空载时不跑偏,而重载时总向—侧跑偏,说明输送带已出现偏载。此时应调整接料斗或输送机的位置,使输送带均载,以防止其跑偏。 (7)下料冲击引起的皮带跑偏。物料落入皮带上时由于

皮带输送机跑偏的原因及处理

在煤矿生产中皮带输送机是不可缺少的设备,它的使用和维护,是煤矿生产中的设备维护和检修的一项重要工作。维护质量的好坏,直接影响到煤矿生产的顺利进行。 输送机在运行过程中,由于各种原因经常会出现皮带跑偏现象,这不仅会引起漏料、设备的非正常磨损与损坏,降低生产率,而且还会影响整套设备的正常工作。因此,正确判断出皮带输送机的皮带跑偏的原因并及时予以排除,是一项非常重要的工作。 一、输送机皮带跑偏的根本原因 造成输送机皮带跑偏的根本原因是皮带所受的外力在皮带宽度方向上的合力不为零或垂直于皮带宽度方向上的拉应力不均匀。由于导致皮带跑偏的因素很多,故应从输送机的设计、制造、安装调试、使用及维护等方面来着手解决皮带的跑偏。跑偏规律是:“跑紧不跑松”“跑高不跑低”“跑后不跑前”。即如果皮带两侧的松紧度不一样,则皮带向紧的一侧移动;如果皮带两侧的高低不一样,则皮带向高的一侧移动;如果托辊支架等装置没有安装于皮带运行方向的垂直截面上,而是一端在前,一端在后(沿皮带运行方向),则皮带会向后端移动。 根据多年的煤矿生产的经验,总结出造成皮带输送机跑偏的原因主要有以下几个方面: 1、输送机自身的因素 (2)机体刚性差,在载荷作用下变形,使输送带在运行过程中受到不均匀向上的支撑力,引起跑偏。

(2)托辊转动不灵活,使输送带在运行过程中受到不均匀的摩擦阻力,引起跑偏。 (3)滚筒之间的中心线平行度和中心度在安装时就有了超标的误差,使输送带偏移中心线,输送带在运行过程中引起跑偏。 (4)输送带在生产中就出现了自身薄厚不均匀,各部位受力不等,使用时难免跑偏。 (5)输送带出厂时不合格,自身弯曲变形,各点受力不均匀,引起跑偏。 (6)输送带在安装热接时接头部位不正,产生一定的角度,连接误差大,使输送带在运行过程中引起跑偏。 2、安装输送机的人为因素 (1)机头安装位置确定不当,滚筒中心线与输送机中心线垂直度偏差较大,使输送带与水平线之间产生较大的倾角,输送带在运行过程中引起跑偏。 (2)托辊轴线与输送机中心线垂直度偏差大,使输送带与水平线之间产生较大的倾角,导致输送带在运行过程中引起跑偏。 (3)物料在输送带宽度方向上分布不均匀,输送带所受载荷不均匀,致使输送带在运行过程中引起跑偏。 二、调整皮带跑偏的方法 (1)跑偏调整的方法应根据皮带运行方向来确定。 (2)皮带的调偏应在输送机空载运行时进行。一般从机头卸煤滚筒开始,沿着皮带运行方向,先调回空段,后调承载段。

输送机跑偏的调整方法

输送机跑偏的调整方法 皮带输送机作为连续散状物料运输机械在煤炭、电力、冶金及化工等资源上已广泛应用。但在安装调试及使用过程中,有时会出现皮带跑偏现象,让用户对此现象的形成原因及解决方法感到无从下手,下面将对皮带跑偏的的原因及处理方法进行分析,以供广大用户参考。 跑偏的原因有多种,需根据不同的原因区别处理。 1、调整承载托辊组 皮带机的皮带在整个皮带运输机的中部跑偏时可调整托辊组的位置来调整跑偏;在制造时托辊组的两侧安装孔都加工成长孔,便于进行调整。具体调整方法见图1。具体方法是皮带偏向哪一侧,托辊组的哪一侧朝皮带前进方向前移,或另外一侧后移。如图1所示皮带向上方向跑偏则托辊组的下位处应当向左移动,托辊组的上位处向右移动。 2、安装调心托辊组 调心托辊组主要是采用阻挡或托辊在水平面内方向转动阻挡或产生横向推力使皮带自动向心达到调整皮带跑偏的目的。一般在皮带运输机总长度较短时或皮带运输机双向运行时采用此方法比较合理,原因是较短皮带运输机更容易跑偏并且不容易调整。而长皮带运输机一般不采用此方法,因为调心托辊组的使用会对皮带的使用寿命产生一定的影响。 3、调整驱动滚筒与改向滚筒位置 驱动滚筒与改向滚筒的调整是皮带跑偏调整的重要环节。因为滚筒的安装位置必须垂直于皮带运输机长度方向的中心线,若偏斜过大必然发生跑偏。其调整方法与调整托辊组类似。对于头部滚筒如皮带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,皮带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对应的也可将左侧轴承座后移或右侧轴承座后移。尾部滚筒的调整方法与头部滚筒刚好相反。调整方法见图2。经过反复调整直到皮带调到较理想的位置。在调整

防止皮带跑偏的措施

防止输煤系统皮带跑偏的措施 摘要:带式输送机是我厂输煤系统中的主要设备,它的安全稳定运行直接影响到我厂锅炉燃煤的输送与供应。皮带跑偏是输煤系统皮带机最常见的故障,皮带跑偏不仅对皮带机本身损坏极大,而且存在安全隐患、影响生产效率、污染环境等。引起跑偏的现象和原因很多,要根据不同的跑偏现象和原因采取不同的调整方法,才能有效地解决问题。因此,正确判断出皮带输送机的皮带跑偏的原因并及时予以调整是一项非常重要的工作。 关键词:皮带机跑偏调偏 一、皮带机跑偏的根本原因: 带式输送机,主要是利用皮带与主从动滚筒之间的摩擦力来实现连续工作,这样就完成了输送功能。在输煤过程中造成输送带跑偏的原因很多,有设备安装质量问题(如机身、机架等结构变形),有皮带质量问题、皮带在交接过程中接头不正,落煤点不正等等,这些问题都是造成皮带跑偏的原因,因此要针对引起皮带跑偏的原因进行调整。根据本人多年的输煤生产的经验,总结出造成皮带跑偏的原因主要有以下几个方面: 1、输煤皮带机自身的因素: (1)、机架钢材质量差,在皮带输送过程中带负荷时变形,使输皮带在运行过程中受到不均匀的支撑力,引起跑偏。 (2)、托辊转动不灵活,使输送带在运行过程中受到不均匀的摩擦阻力,引起跑偏。 (3)、滚筒之间的中心线平行度和中心度在安装时就有了误差,使输

送带偏移中心线,输送带在运行过程中引起跑偏。 (4)、输送带在生产中就出现了自身薄厚不均匀,各部位受力不等,使用时难免跑偏。 (5)、输送带出厂时不合格,自身弯曲变形,各点受力不均匀,引起跑偏。 (6)、皮带接头不正。皮带在安装胶接时接头部位不正,产生一定的角度,连接误差大,使皮带在运行过程中引起跑偏。 (7)、滚筒、托辊上有大量粘煤。在皮带运行过程中难免将煤撒至空载段皮带,当煤粘到滚筒或托辊上时使该处的直径增大,导致该处的皮带拉力增加,从而产生皮带跑偏。 (8)、落煤筒落料位置不正。物料在经过落煤筒落到下层皮带时,落料的位置会对皮带受力产生影响,而物料通常不会正好落到皮带的正中央,如果物料偏到输送带右侧,则皮带向左侧跑偏,反之则向右侧跑偏,物料偏斜,最终导致皮带跑偏。 (9)、拉紧装置不起作用。配重的支撑杆张紧绳断或配重上下滑动轨道间隙过大,造成配重不均匀,皮带在运行过程中引起跑偏。 (10)导煤槽挡皮不合适。导煤槽两侧挡皮在运行过程中磨损严重,挡皮压的力量不均或挡皮高度不均,造成皮带跑偏。 (11)、空段清扫器不起作用。皮带机在运行过程中难免有物料洒落在皮带的非工作面上,由于空段清扫器不起作用清扫不干净,部分物料通过空段清扫器粘在尾部滚筒和托辊组的托辊上,对皮带的跑偏也有一定的影响。 2、安装输送机的人为因素: (1)、机头安装位置确定不当,滚筒中心线与皮带机中心线垂直度偏

皮带机跑偏的调整方法

皮带机跑偏的处理方法 一、皮带跑偏的原因及处理 1、皮带机跑偏的原因 影响皮带机跑偏的因素较多,但其根本原因是由于胶带受力不均造成的。 (1)皮带的结构及制造质量是决定因素。例如皮带的带芯在制造中若受力不均,则在运转中就可能发生跑偏现象。 (2)皮带的接头不正,即接口与胶带中心线不垂直,造成胶带受力不均,使胶带发生跑偏现象。 (3)托辊、滚筒的安装质量及调整对皮带机跑偏也有很大影响。安装皮带机要求平直,必须保证各托辊轴线、各滚筒轴线同皮带机的中心线相互垂直。否则,将使胶带在运转中受到横向推力而发生跑偏现象。如图1,胶带向前运行时给托辊一个向前的牵引力Fq,这个牵引力分解为使托辊转动的分力FZ和一个横向分力Fc,这个横向分力使托辊轴向窜动,由于托辊支架的固定托辊是无法轴向窜动的,它必然就会对胶带产生一个反作用力Fy,它使胶带向另一侧移动,从而导致了跑偏。 另,清扫及装载工作对皮带机跑偏也有一定的影响。如果清扫效果不好,造成煤粉粘结在滚筒上,使滚筒的半径不等,造成胶带受力不均。转载时货载偏向一侧,或从侧向冲击胶带造成胶带受力不均。这些都会造成胶带跑偏。因此,必须注意检查清扫器是否完好、有效,装载是否保证货载对称于胶带中心线。 2、皮带机跑偏的规律 (1)“跑紧不跑松”:胶带机运输过程中,如果前后滚筒中心线不平行,造成胶带两侧的松紧程度不一样,则胶带向紧的一侧移动; (2)“跑高不跑低”:支承托辊不在与胶带运行方向平行的同一个水平位臵上而是一头高一头低,则胶带就会向高的一端移动; (3)“跑后不跑前”:托辊不在与胶带运行方向垂直的截面上,而是一端前,一端后(按胶带运行方向而定),则胶带就会向后的一端移动。

皮带输送机皮带跑偏的调整方法

处的调整是皮带输送机跑偏调整 皮带输送机皮带跑偏的调整 1.调整承载托辊组皮带机的皮带在整个皮带输送机的中部跑偏时可调 整托辊组的位臵来调整跑偏;在 制造时托辊组的两侧安装孔都加工成长孔,以 便进行调整。具体调整方法(见图1),具体方法是皮带偏向哪一侧,托辊组的 哪一侧朝皮带前进方向前移,或另外一侧后移。如图1所示皮带向上方向跑偏则 托辊组的下位处应当向左移动, 托辊组的上位处向右移动。:M' D; {* T- q Q Q n / 皮带前注方 向 J 6 m8 y% u N2 o) q9 m2 ~5 a 2.安装调心托辊组调心托辊组有多种类型 如中间转轴式、四连杆式、立辊式等,其原理是 采用阻挡或托辊在水平面内 方向转动阻挡或产 生横向推力使皮带自动向心达到调整皮带跑偏的 目的。一般在皮带输送机总长度较短时或皮带输 图1托?组的调整方诜 送机双向运行时采用此方法比较合理,原因是较 短皮带输送机更容易跑偏并且不容易调整。而长皮带输送机最好不采用此方法, 因为调心托辊组的使用会对皮带的使用寿命产生一定的影响。 2 3.调整驱动滚筒与改向滚筒位臵 驱动滚筒与改向滚筒的调整是皮带跑偏 调整的重要环节。因为一条皮带输送机至少有2到5个滚筒,所有滚筒的安装位 臵必须垂直于皮带输送机长度方向的中心线, 若偏斜过大必然发生跑偏。其调整 方法与调整托辊组类似。对于头部滚筒如皮带向滚筒的右侧跑偏,则右侧的轴承 座应当向前移动,皮带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对 应的也可将左侧轴承座后移或右侧轴承座后移。尾部滚筒的调整方法与头部滚筒 刚好相反。调整方法 (见图2)。经过反复调整直到皮带调到较理想的位臵。在 调整驱动或改向滚筒前最好准确 皮带运行方阖 安装其位臵.8 D3 hO V4 g+ d, J" 4.张紧处的调整皮带张紧 图2滚简的调整 的一个非常重要的环节。重锤张

皮带机的皮带跑偏原因及处理方法

皮带机结构、工作原理及日常维护 一、皮带机结构 皮带机主要包括传动装置(电机、减速机、联轴器、主动轮、从动轮、改向轮);机架装置(皮带机支架、托辊及支架);控制及保护装置(跑偏开关、速度开关、拉绳开关);张紧装置(有螺杆、配重、液压三种);皮带及辅助装置。 一、皮带机工作原理 皮带在电机的驱动下将各种固体物料从一个地方输送到指定的地点,可以带角度输送。 三、皮带机日常维护 1.检查传动装置(电机。减速机)油位、油质情况或根据周期确认是否补油或更换。 2.检查皮带头尾轮轴承,传动装置联轴节是否完好。 3.检查皮带清扫器挡皮,磨损的必须更换。 4.检查托轮的磨损情况,根据异音予以更换。 5.检查皮带接头是否起皮裂口,边缘是否有毛边,并根据情况予以修补。 6.检查皮带各支撑架,地脚螺栓是否松动脱落,并及时紧固。 7.调整皮带张紧装置,防止皮带随时跑偏。 8.检查下料口,回程滚筒,头尾论是否有积料并及时清理。 皮带机的皮带跑偏原因及处理方法

一、原因:下料口落点不正 处理方法:改正落点位置,及时调整或更换挡皮,调整下料口附近的调偏托滚。 二、原因:下料口积料 处理方法:及时清理下料口积料。 三、原因:皮带张紧度不合适或张紧偏向 处理方法:及时调整配重或张紧丝杠并使皮带两边张紧均匀。 四、原因:托滚、头尾轮、改向滚筒积料或耐磨包胶局部磨损 处理方法:及时清理积料,更换滚筒耐磨包胶。 五、原因:挡皮及导料槽磨损 处理方法:及时更换或修补。 六、原因: 托滚损坏、脱落、支架变形 处理方法:及时更换或调整。 七、原因:头尾轮、皮带支架安装时不在同一中心线上 处理方法:重新校正。 八、原因:天气影响如皮带上有雨水,阳光局部照射等 处理方法:做好防雨、保护好皮带等。 九、原因:皮带接头不正 处理方法:重新硫化胶接. 十、原因:基础下沉 处理方法:重新升高。

皮带机跑偏的分析与处理方法

皮带机跑偏的分析与处理方法 关键词:皮带机、跑偏、处理 一、前言 皮带机运转过程中,胶带中心线脱离皮带机中心线,而偏向一边的现象称为跑偏。由于胶带跑偏可能造成胶带边缘与机架相互磨损,使胶带边缘损坏,缩短使用寿命。跑偏严重时,胶带将脱离托辊而掉下来,造成皮带机运行中的重大事故。因此,在皮带机的安装、调整、运转和维护中都应特别注意胶带的运转状态,防止胶带跑偏造成事故。 二、皮带机跑偏的分析 影响皮带机跑偏的因素较多,但其根本原因是由于胶带受力不均造成的. 首先,皮带的结构及制造质量是决定因素。例如皮带的带芯在制造中若受力不均,则在运转中就可能发生跑偏现象。又如皮带的接头不正,即接口与皮带中心线不垂直,造成皮带

受力不均,使皮带发生跑偏现象。 其次,托辊、滚筒的安装质量及调整对皮带机跑偏也有很大影响。安装皮带机要求平直,必须保证各托辊轴线、各滚筒轴线同皮带机的中心线相互垂直。否则,将使皮带在运转中受到横向推力而发生跑偏现象。如下图所示,皮带向前运行时给托辊一个向前的牵引力Fq,这个牵引力分解为使托辊转动的分力Fz和一个横向分力Fc,这个横向分力使托辊轴向窜动,由于托辊支架的固定托辊是无法轴向窜动的,它必然就会对皮带产生一个反作用力Fy,它使皮带向另一侧移动,从而导致了跑偏。 此外,清扫及装载工作对皮带机跑偏也有一定的影响。如果清扫效果不好,碎石粘结在滚筒上,使滚筒的半径不等,造

成胶带受力不均。转载时货载偏向一侧,或从侧向冲击胶带造成胶带受力不均。这些都会造成胶带跑偏。因此,必须注意检查清扫器是否完好、有效,装载是否保证货载对称于胶带中心线。 三、皮带机跑偏的基本规律 (1)跑紧不跑松:皮带机运输过程中,如果前后滚筒中心线不平行,造成皮带两侧的松紧程度不一样,则皮带向紧的一侧移动; (2)跑高不跑低:支承托辊不在与胶带运行方向平行的同一个水平位臵上而是一头高一头低,则胶带就会向高的一端移动; (3)跑后不跑前:托辊不在与胶带运行方向垂直的截面上,而是一端前,一端后(按胶带运行方向而定),则胶带就会向后的一端移动。 四、皮带机跑偏的处理方法 皮带机跑偏的调整工作,应在空载运转时进行。一般从机头卸载滚筒开始,沿着胶带运行方向,先调整回空段,后调整承载段。调整时,应在一侧进行调整,切勿两侧同时调整,并且一次调整的幅度不能过大,要根据胶带运转情况适当调整。 胶带跑偏的原因有多种,需根据不同的原因区别处理。现有

皮带跑偏应急预案

皮带跑偏应急预案 、皮带向同一侧跑偏应急预案 跑偏的原因1、机架安装不正,基础不牢固引起机架倾斜。 2、由于托轮长期不转造成支架扭曲。 3、反转倒料造成支架扭曲。 4、皮带长期使用,两侧拉伸不一致,一边松一边紧,导致跑偏。 5、更换皮带时,皮带接口斜,导致皮带两侧长短不相等跑偏。 6跑偏的现象皮带向同一侧跑偏并在某一位置较严重。跑偏方向皮带拉伤,发生漏料。 跑偏的危害性如果不及时调整跑偏状态,皮带偏移一端运行,会造成皮带边胶磨损严重或撕刮皮带,跑偏特别严重时,还会发生皮带漏料、皮带拉断或支架拉坏等重大事故。 事故的预防与处理措施1、机架、滚筒的安装质量一定要符合安装标准,支架和机架扭曲跑偏,应及时修理和校正。 2、更换皮带时要保证皮带接口垂直平行,不得出现马蹄形接口。 3、基础不紧固时应加固,皮带托轮磨损、不转应及时更换,减少皮带阻力。 4、皮带接口应用皮带接口机方法连接,特别是重负荷、运转频繁的皮带不宜采用铆钉连接。 5、有坡度的带或输送机,应避免重负荷启动,制动抱闸应保持良好状态。 6发现皮带接口或带边撕裂应及时修补,避免引起大的撕裂事故。 7、发生漏料事故应及时清理干净,否则不应启动皮带。

二、皮带在空载时不跑偏,有料时跑偏1、跑偏的原因:前面一条皮带输送机的头部漏斗变形,迎料板掉下或安装位置不当,使输送的物料在皮带上两侧不均。 2、跑偏的危害性如果不及时调整跑偏状态,皮带偏移一端运行,会造成皮带边胶磨损严重或撕刮皮带,跑偏特别严重时,还会发生漏料、皮带拉断或支架拉坏等重大事故。 跑偏的预防措施和处理措施1、校正尾部漏斗、严重变形的漏斗要进行更换。 2、按照标准要求安装漏斗中的迎料板(导料板)。 3、及时调整迎料板(导料板)方位,改变下料点位置。 4、尾部漏斗挡料板过宽或安装不当的应及时调整或更换。

皮带跑偏的调整方法皮带跑偏调整口诀

皮带跑偏的调整方法皮带跑偏调整口诀 : TH222 : A :皮带输送机在搅拌、破碎及筛分设备中已经得到了广泛的应用。但在安装调试及使用过程中,由于各种愿意经常会出现皮带跑偏现象,这不仅会引起漏料及设备的非正常磨损与损坏,降低生产率,而且会影响到整套设备的正常运行,让用户对此现象的解决方法感到无从下手。 我公司在金堆城汝阳公司承接的5000t选厂A标段工程中正好有两条宽度1.2米的输送矿石的皮带机,安装完成后两条皮带均有不同程度的跑偏现象,经过查询资料及现场实际的操作调整实验,总结出以下几种皮带机皮带跑偏的原因及调整方法,下面将对皮带跑偏的的原因及处理方法进行分析,以供广大用户参考。不足之处望大家指正: 在我方安装调试皮带机运转过程中,遇到以下几种跑偏的原因,根据不同的原因对其进行调整。 一、调整承载托辊组 皮带机的皮带在整个皮带运输机的中部跑偏时可调整托辊组的位置来调整跑偏;在制造时托辊组的两侧安装孔都加工成长孔,便于进行调整。具体调整方法见图1。具体方法是皮带偏向哪一侧,托

辊组的哪一侧朝皮带前进方向前移,或另外一侧后移。如图1所示皮带向上方向跑偏则托辊组的下位处应当向左移动,托辊组的上位处向右移动。 二、垫高托辊支架 皮带空转总向某一侧跑偏时,可将相对的另一侧托辊支架适当垫高,前后垫高数组垫块,根据皮带跑偏程度缓慢调整,最终达到皮带平衡。 三、安装调心托辊组 调心托辊组主要是采用阻挡托辊在水平面内方向转动阻挡或产生横向推力使皮带自动向心达到调整皮带跑偏的目的。一般在皮带运输机总长度较短时或皮带运输机双向运行时采用此方法比较合理,原因是较短皮带运输机更容易跑偏并且不容易调整。而长皮带运输机一般不采用此方法,因为调心托辊组的使用会对皮带的使用寿命产生一定的影响。 四、调整驱动滚筒与改向滚筒位置

胶带输送机跑偏原因及调整方法

皮带机跑偏原因及调整方法 一、胶带输送机的工作原理及组 (一)皮带机工作原理 胶带输送机是一条无端的胶带绕在传动滚筒和改向滚筒上,由上下托辊支撑,当驱动装置带动滚筒回转时,由于胶带通过拉紧装置的张紧作用,保证胶带的一定张力,因此由传动滚筒与胶带间的摩擦力作用带动胶带输送到卸料装置时物料被卸出。 (二)结构组成 主要包括传动装置(电机、减速机、联轴器、主动轮、从动轮、改向轮);机架装置(皮带机支架、托辊及支架);控制及保护装置(跑偏开关、速度开关、拉绳开关、防堵开关、过载保护);张紧装置(有螺杆、配重、液压、张紧小车四种);皮带及辅助装置。 (三)张紧及保护装置 张紧装置:1、螺旋式 2、小车式 3、重锤(配重)式 4、液压式 保护装置:1、跑偏开关 2、拉绳开关 3、测速开关 4、防堵开关 5、过电流保护 6、防撕裂保护 二、胶带输送机日常巡检内容、跑偏原因及调整方法 (一)皮带机日常巡检内容 1、各托辊运行是否正常,有无异音、磨损; 2、胶带是否跑偏,接头是否完好,有无开裂、磨损; 3、各滚筒轴承是否正常工作,有无异音、缺油等现象; 4、检查传动装置(电机、减速机)油位、油质情况或根据周期确认是否补油或更换;检查皮带头尾轮轴承,传动装置联轴

节等是否正常; 5、各清扫器工作是否完好,及时调整; 6、检查各保护装置工作情况,确保完好; 7、检查下料口,回程滚筒,头尾轮是否有积料并及时清理; 8、必须严格遵守《皮带机安全操作规程》。 (二)皮带机跑偏的原因及处理方法 1、原因:下料口落点不正 处理方法:改正落点位置,及时调整或更换挡皮,调整下料口附近的调偏托滚。 2、原因:下料口积料 处理方法:及时清理下料口积料。 3、原因:皮带张紧度不合适或张紧偏向 处理方法:及时调整配重或张紧丝杠并使皮带两边张紧均匀。 4、原因:托滚、头尾轮、改向滚筒积料或耐磨包胶局部磨损 处理方法:及时清理积料,更换滚筒耐磨包胶。 5、原因:挡皮及导料槽磨损 处理方法:及时更换或修补。 六、原因: 托滚损坏、脱落、支架变形 处理方法:及时更换或调整。 7、原因:头尾轮、皮带支架安装时不在同一中心线上 处理方法:重新校正。 8、原因:天气影响如皮带上有雨水,阳光局部照射等 处理方法:做好防雨、保护好皮带等。 9、原因:皮带接头不正 处理方法:重新硫化胶接. 10、原因:基础下沉 处理方法:重新升高。

皮带跑偏原因及调整方法

皮带跑偏原因及调整方法 一:皮带跑偏原因: (1)、皮带接头不规范,不对中。 (2)、滚筒的磨损。 (3)、物料下载不均偏载。 (4)、支架松动。 (5)、配重偏侧。 (6)、滚筒中心线不对中。 二、皮带跑偏调整: 皮带输送机运行时皮带跑偏是最常见的故障。为解决这类故障重点要注意安装的尺寸精度与日常的维护保养。跑偏的原因有多种,需根据不同的原因区别处理。 1 .调整承载托辊组皮带机的皮带在整个皮带输送机的中部跑偏时可调整托辊组的位置来调整跑偏;在制造时托辊组的两侧安装孔都加工成长孔,以便进行调整。具体调整方法(见图1),具体方法是皮带偏向哪一侧,托辊组的哪一侧朝皮带前进方向前移,或另外一侧后移。如图1所示皮带向上方向跑偏则托辊组的下位处应当向左移动,托辊组的上位处向右移动。 2.安装调心托辊组调心托辊组有多种类型如中间转轴式、四连 杆式、立辊式等,其原理是采用阻挡或托辊在水平面内方向转动阻挡或产生横向推力使皮带自动向心达到调整皮带跑偏的目的。一般在皮带输送机总长度较短时或皮带输送机双向运行时采用此方法比较

合理,原因是较短皮带输送机更容易跑偏并且不容易调整。而长皮带输送机最好不采用此方法,因为调心托辊组的使用会对皮带的使用寿命产生一定的影响。 3. 调整驱动滚筒与改向滚筒位置:驱动滚筒与改向滚筒的调整是皮带跑偏调整的重要环节。因为一条皮带输送机至少有2到5个滚筒,所有滚筒的安装位置必须垂直于皮带输送机长度方向的中心线,若偏斜过大必然发生跑偏。其调整方法与调整托辊组类似。对于头部滚筒如皮带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,皮带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对应的也可将左侧轴承座后移或右侧轴承座后移。尾部滚筒的调整方法与头部滚筒刚好相反。经过反复调整直到皮带调到较理想的位置。在调整驱动或改向滚筒前最好准确安装其位置. 4. 张紧处的调整:皮带张紧处的调整是皮带输送机跑偏调整的一个非常重要的环节。重锤张紧处上部的两个改向滚筒除应垂直于皮带长度方向以外还应垂直于重力垂线,即保证其轴中心线水平。使用螺旋张紧或液压油缸张紧时,张紧滚筒的两个轴承座应当同时平移,以保证滚筒轴线与皮带纵向方向垂直。具体的皮带跑偏的调整方法与滚筒处的调整类似。 5. 转载点处落料位置对皮带跑偏的影响:转载点处物料的落料位置对皮带的跑偏有非常大的影响,尤其在两条皮带机在水平面的投影成垂直时影响更大。通常应当考虑转载点处上下两条皮带机的相对高度。相对高度越低,物料的水平速度分量越大,对下层皮带的侧向冲击也越大,同时物料也很难居中。使在皮带横断面上的物料偏斜,最终导致皮带跑偏。如果物料偏到右侧,则皮带向左侧跑偏,反之亦然。在设计过程中应尽可能地加大两条皮带机的相对高度。在受空间限制的移动散料输送机械的上下漏斗、导料槽等件的形式与尺寸更应认真考虑。一般导料槽的的宽度应为皮带宽度的三分之二左右比较合适。为减少或避免皮带跑偏可增加挡料板阻挡物料,改变物料的下落方向和位置。 6 .双向运行皮带输送机跑偏的调整:双向运行的皮带输送机皮带跑偏的调整比单向皮带输送机跑偏的调整相对要困难许多,在具体调整时应先调整某一个方向,然后调整另外一个方向。调整时要仔细观察皮带运动方向与跑偏趋势的关系,逐个进行调整。重点应放在驱动滚筒和改向滚筒的调整上,其次是托辊的调整与物料的落料点的调

皮带机跑偏的调整方法

皮带机跑偏的调整方法

皮带机跑偏的处理方法 一、皮带跑偏的原因及处理 1、皮带机跑偏的原因 影响皮带机跑偏的因素较多,但其根本原因是由于胶带受力不均造成的。 (1)皮带的结构及制造质量是决定因素。例如皮带的带芯在制造中若受力不均,则在运转中就可能发生跑偏现象。 (2)皮带的接头不正,即接口与胶带中心线不垂直,造成胶带受力不均,使胶带发生跑偏现象。 (3)托辊、滚筒的安装质量及调整对皮带机跑偏也有很大影响。安装皮带机要求平直,必须保证各托辊轴线、各滚筒轴 线同皮带机的中心线相互垂直。否则,将使胶带在运转中受到横 向推力而发生跑偏现象。如图1,胶带向前运行时给托辊一个向 前的牵引力Fq,这个牵引力分解为使托辊转动的分力FZ和一个 横向分力Fc,这个横向分力使托辊轴向窜动,由于托辊支架的 固定托辊是无法轴向窜动的,它必然就会对胶带产生一个反作用 力Fy,它使胶带向另一侧移动,从而导致了跑偏。

切勿两侧同时调整,并且一次调整的幅度不能过大,要根据胶带运转情况适当调整。 胶带跑偏的原因有多种,需根据不同的原因区别处理。多年使用皮带机的经验,积累、总结出一些皮带机跑偏的处理方法: (1)承载托辊调偏法 皮带机的胶带在中部跑偏时,可调整托辊组的位置来调整跑偏;在制造时,托辊架两侧的安装孔都加工成长孔,以便进行调整(具体调整方法见图2)。 具体方法是:胶带偏向哪一侧,托辊组的哪一侧朝皮带机前进方向前移,或另外一侧后移。如图2所示,胶带向上方向跑偏,则托辊组的下位处应当向左移动,或托辊组的上位处向右移动。 (2)滚筒调偏法 驱动滚筒与换向滚筒的调整是皮带机跑偏调整的重要环节。所有滚筒的安装位置必须垂直于皮带机的中心线,若偏斜过大必然发生跑偏。其调整方法与调整托辊组类似。 对于换向滚筒如胶带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,胶带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对应的也可将右侧轴承座后移。调整方法见图3。若换向滚筒前安装托带托辊(或托带滚筒),可将

皮带输送机皮带跑偏的调整方法修订稿

皮带输送机皮带跑偏的 调整方法 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

皮带输送机皮带跑偏的调整 1 .调整承载托辊组皮带机的皮带在整个皮带输送机的中部跑偏时可调整托辊组的位置来调整跑偏;在制造时托辊组的两侧安装孔都加工成长孔,以便进行调整。具体调整方法(见图1),具体方法是皮带偏向哪一侧,托辊组的哪一侧朝皮带前进方向前移,或另外一侧后移。如图1所示皮带向上方向跑偏则托辊组的下位处应当向左移动,托辊组的上位处向右移动。 2.安装调心托辊组调心托辊组有多 种类型如中间转轴式、四连杆式、立辊式等,其 原理是采用阻挡或托辊在水平面内方向转动阻 挡或产生横向推力使皮带自动向心达到调整皮带 跑偏的目的。一般在皮带输送机总长度较短时或 皮带输送机双向运行时采用此方法比较合理,原因是较短皮带输送机更容易跑偏并且不容易调整。而长皮带输送机最好不采用此方法,因为调心托辊组的使用会对皮带的使用寿命产生一定的影响。 3. 调整驱动滚筒与改向滚筒位置驱动滚筒与改向滚筒的调整是皮带跑偏调整的重要环节。因为一条皮带输送机至少有2到5个滚筒,所有滚筒的安装位置必须垂直于皮带输送机长度方向的中心线,若偏斜过大必然发生跑偏。其调整方法与调整托辊组类似。对于头部滚筒如皮带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,皮带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对应的也可将左侧轴承座后移或右侧轴承座后移。尾部滚筒的调整方法与头部滚筒刚好相反。调整方法(见图2)。经过反复调整直到皮带调到较理想的 位置。在调整驱动或改向滚筒前 最好准确安装其位置. 4. 张紧处的调整皮带张紧 处的调整是皮带输送机跑偏调整 的一个非常重要的环节。重锤张 紧处上部的两个改向滚筒除应垂

皮带机跑偏的分析与处理方法

皮带机跑偏的分析与处理方法 张传昌1陆幼鲁2 (1 2 东滩煤矿综机服务中心) 摘要:通过对皮带机跑偏的分析,找出了跑偏的原因,提出了跑偏的处理方法。 关键词:皮带机、跑偏、处理 0、前言 皮带机运转过程中,胶带中心线脱离皮带机中心线,而偏向一边的现象 称为跑偏。由于胶带跑偏可能造成胶带边缘与机架相互磨损,使胶带边缘损 坏,缩短使用寿命。跑偏严重时,胶带将脱离托辊而掉下来,造成皮带机运 行中的重大事故。因此,在皮带机的安装、调整、运转和维护中都应特别注意胶带的运转状态,防止胶带跑偏造成事故。 1、皮带机跑偏的分析 影响皮带机跑偏的因素较多,但其根本原因是由于胶带受力不均造成 的。 首先,胶带的结构及制造质量是决定因素。例如胶带的带芯在制造中若受力不均,则在运转中就可能发生跑偏现象。又如胶带的接头不正,即接口与胶带中心线不垂直,造成胶带受力不均,使胶带发生跑偏现象。 其次,托辊、滚筒的安装质量及调整对皮带机跑偏也有很大影响。安装皮带机要求平直,必须保证各托辊轴线、各滚筒轴线同皮带机的中心线相互垂直。否则,将使胶带在运转中受到横向推力而发生跑偏现象。如下图所示, 胶带向前运行时给托辊一个向前的牵引力Fq,这个牵引力分解为使托辊转动 的分力Fz和一个横向分力Fc,这个横向分力使托辊轴向窜动,由于托辊支

架的固定托辊是无法轴向窜动的,它必然就会对胶带产生一个反作用力它使胶带向 Fy,另一侧移动,从而导致了跑偏。 此外,清扫及装载工作对皮带机跑偏也有一定的影响。如果清扫效果不好,造成煤粉粘结在滚筒上,使滚筒的半径不等,造成胶带受力不均。转载时货载偏向一侧,或从侧向冲击胶带造成胶带受力不均。这些都会造成胶带跑偏。因此,必须注意检查清扫器是否完好、有效,装载是否保证货载对称于胶带中心线。 2、皮带机跑偏的基本规律 (1)跑紧不跑松:胶带机运输过程中,如果前后滚筒中心线不平行,造成胶带两侧的松紧程度不一样,则胶带向紧的一侧移动; (2)跑高不跑低:支承托辊不在与胶带运行方向平行的同一个水平位置上而是一头高一头低,则胶带就会向高的一端移动; (3)跑后不跑前:托辊不在与胶带运行方向垂直的截面上,而是一端前,一端后(按胶带运行方向而定),则胶带就会向后的一端移动。 3、皮带机跑偏的处理方法 皮带机跑偏的调整工作,应在空载运转时进行。一般从机头卸载滚筒开始,沿着胶带运行方向,先调整回空段,后调整承载段。调整时,应在一侧进行调整,切勿两侧同时调整,并且一次调整的幅度不能过大,要根据胶带运转情况适当调整。 胶带跑偏的原因有多种,需根据不同的原因区别处理。根据兖州煤业股份有限公司东滩煤矿井下多年使用皮带机的经验,积累、总结出一些皮带机跑偏的处理方法,现简要介绍如下,谨供参考。