液力变矩器的设计方法

液力变矩器的设计方法

根据原始资料、设计要求和达到目标的不同,设计方法可分为三种。

1.相似设计法

2.经验设计法

3.理论设计法

液力变矩器设计主要只变矩器循环圆设计、叶片设计以及一些关键部件的设计。

(1)传统设计方法主要步骤

● 1.循环圆设计

● 2.叶片角度设计

● 3.叶型设计

● 4.改进设计

(2)理论设计方法类型

分为两大类型:相对参数法;优化设计法

(3)液力变矩器的优化设计

● 目标函数与设计变量

1.计算工况*

i 对应的效率*y η 2.高效区宽度p d

3.高效区内效率曲线iy η与高效效率py η包围的面积S

4.计算工况*i 对应的能容系数*BY λ

5.起动变矩系数oy k

以上五种均为单目标函数。

● 约束条件

目标函数取决于变量设计,但实际问题中,变量的取值范围是有限制的,这就是约束条件。在这里有显约束与隐约束两种。

1、显约束

显约束是对设计变量的直接限制

1)叶片角n β

2)导轮出口相对半径DZ r

3)涡轮出口相对半径TZ r

2、隐约束

隐约束是对设计变量的间接限制

1)oy k

2)*BY λ

3)

*

By

T

4)* i

综上可见,正确的约束不仅可以对多目标函数优化中的次要目标函数,给予其适当的最优化值估计,将其转化为约束处理,从而将多目标函数优化,变为单目标函数处理,得出整个设计可以接受的相对最优解;而且由约束条件规定的可行域,大大缩小了对变量盲目搜索的范围,一最快的运算速度获得最优解。

液力变矩器参数对性能的影响

1 内部参数*

q对性能的影响

2 几何参数对性能的影响

几何尺寸在这里指各工作轮进、出口半径、相对面积s和循环圆形状、进、出口半径对转矩、流量和流速的影响,从相应的公式均有直接反应。涡轮进、出口半径位置变化,对流量特性有重大影响。

泵轮的出口半径应尽可能大,进口半径应尽可能小,这样不仅使工作轮获得较大的转矩,还可以提高泵轮的工作能力,减小泵轮进口处的相对速度,降低叶道扩散度,提高泵轮效率。

3 叶片角对性能的影响

这里指各工作轮最佳的进出口参数

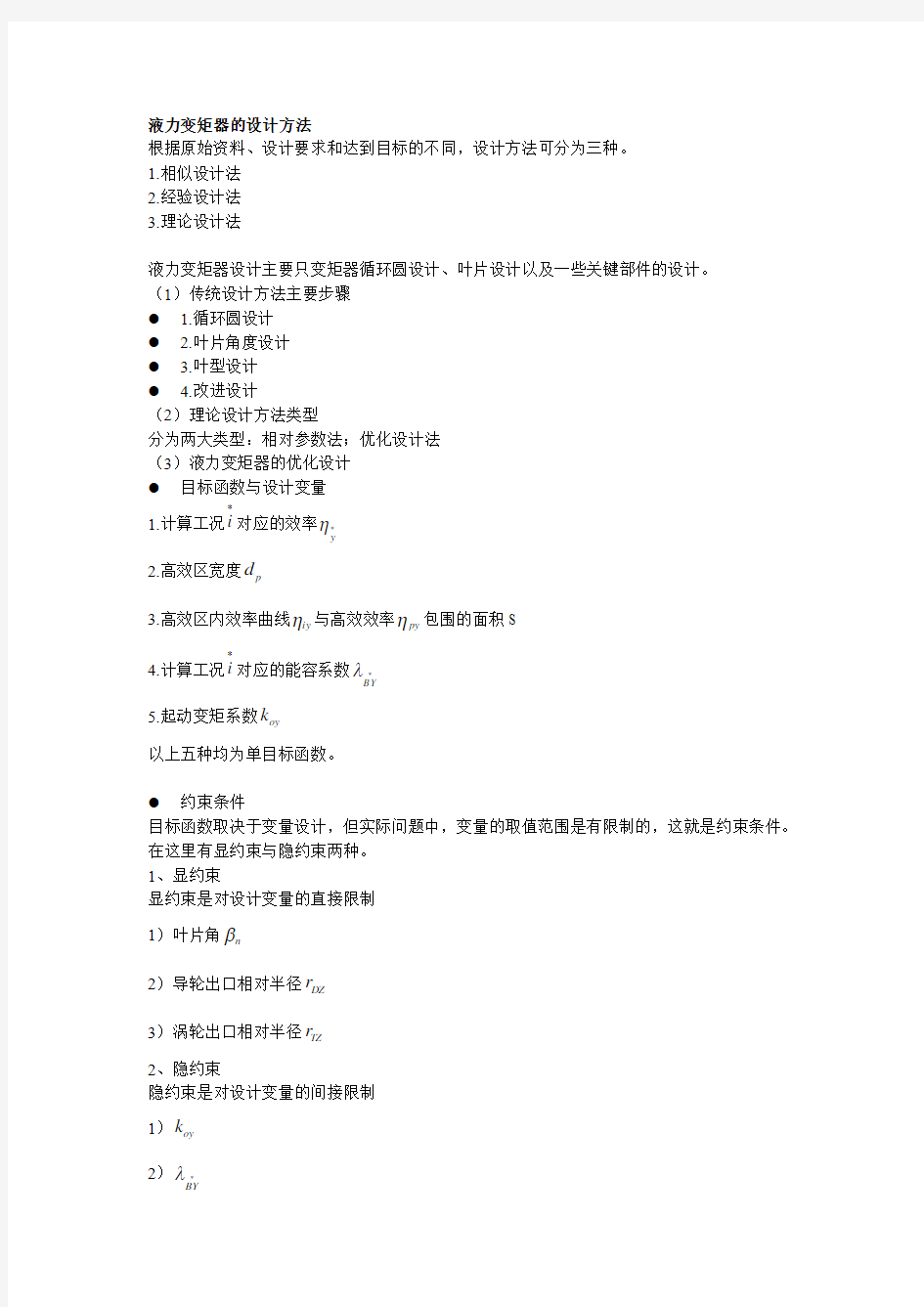

1、导轮出口角

2

D

β

图1 性能参数随

2

D

β变化关系

2、泵轮出口角

表1向心涡轮液力变矩器参数对性能的影响和选择范围

表1 向心涡轮液力变矩器参数对性能的影响和选择范围

循环圆设计

1、液力变矩器循环圆定义

过液力变短器轴心线作截面,在截面上与液体相接的界线形成的形状,称为循环圆。

图2 液力变矩器循环圆

2、循环圆形状设计

液力变矩器循环圆形状的设计,一般分二步进行。第一步设计出内环、外环和中间流线的形

状,第二步确定各工作轮的位置及入口半径和出口半径。

液力变矩器循环圆的设计,常常根据样机进行仿形设计,或根据经验来设计,即没有一定之规。这里将通过对现有液力变矩器的循环圆形状(主要是圆形的)进行分析,以得到一定规律。

3、工作轮在循环圆中的排列位置

由于在循环圆中的排列位置的不同,变矩器有下列几种形式的工作轮。

(1)径流式

(2)轴流式

(3)混流式

4、循环圆尺寸的确定

1)变矩器有效直径确定

图3 液力变矩器循环圆几何参数

2)确定循环圆形状尺寸

图4 液力变矩器循环圆设计

5、叶片设计

叶片设计是在得到液力变矩器的合理几何参数和确定了循环圆后进行的,它遵循的原则是:

1)应使流道过流面积平缓地变化,以减小液流损失,提高变矩器效率。

2)满足加工的工艺性、制模的可行性,以提高生产率和降低成本。

现在用双钮线叶型设计方法,较少依赖人的经验,基本上可以一次绘制就获得成功

1、双纽线特性

如图所示,其双纽线方程为:

图5 双纽线

2、叶片加厚的数学模型

叶片骨架与加厚示意图如图所示。

图6 叶片骨线与加厚示意图 图7 双纽线叶片展开图形 由上图可知,进、出口的两条1a y 、2a y 曲线分别与进、出口以1δ、2δ为直径的圆相切,并使1a y 、2a y 在衔接处相切,构成一条光滑的连续曲线,这就形成了的曲线的背弧。同理,工作面曲线也采用骨线双纽线坐标y 值乘以适当系数2k (2k <1),使 2max 2δ≈-B B y y

得 2

21max 2δ-=k ,即可形成叶片工作面的弧线,这就完成了叶片加厚,此法减少了对统计数据和经验数据的依赖,只要适当选取 值,即可一次绘形得到平滑的流道,且易于提高叶片精度。