三印刷机

三印刷机

一、丝网印刷机的种类

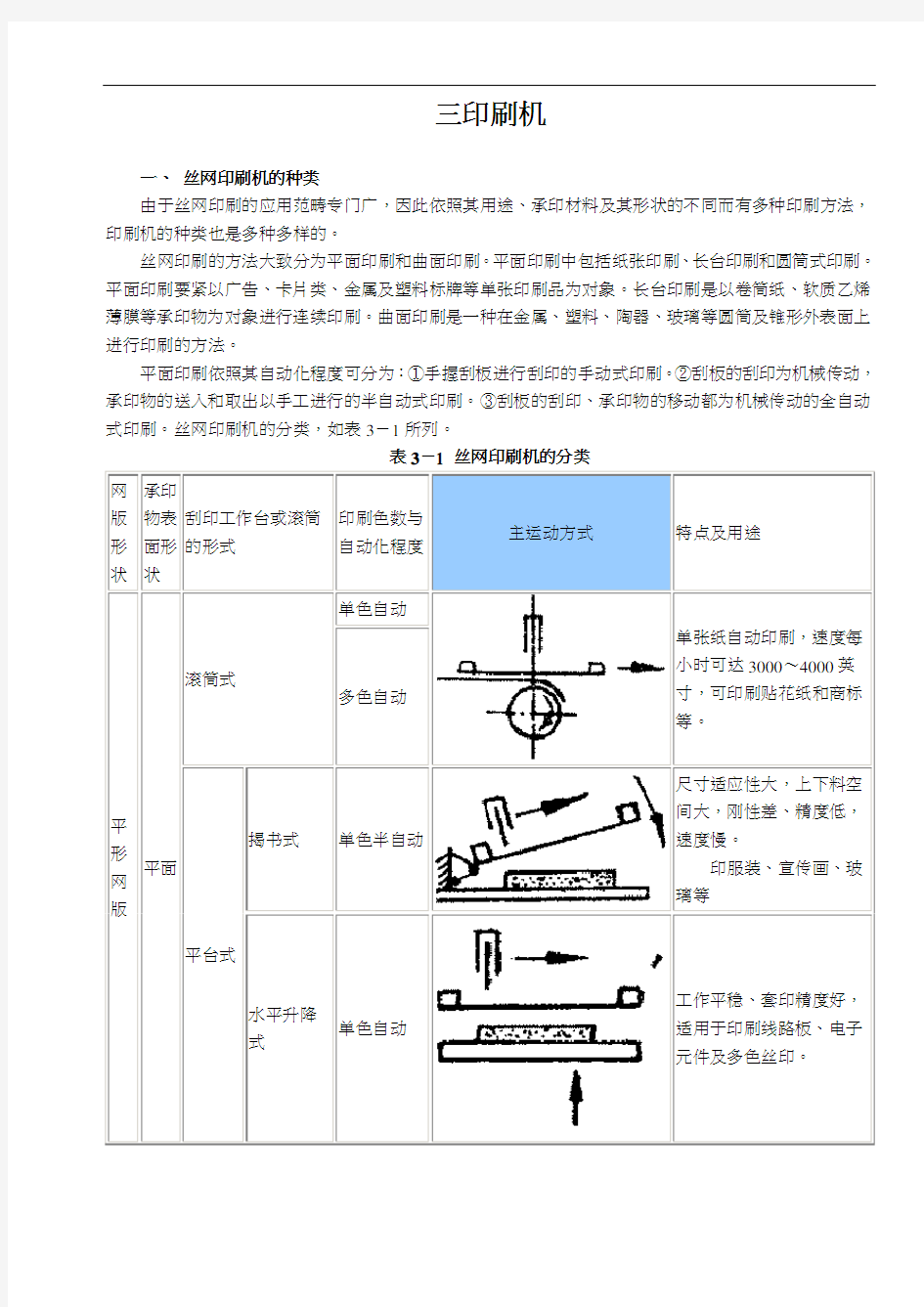

由于丝网印刷的应用范畴专门广,因此依照其用途、承印材料及其形状的不同而有多种印刷方法,印刷机的种类也是多种多样的。

丝网印刷的方法大致分为平面印刷和曲面印刷。平面印刷中包括纸张印刷、长台印刷和圆筒式印刷。平面印刷要紧以广告、卡片类、金属及塑料标牌等单张印刷品为对象。长台印刷是以卷筒纸、软质乙烯薄膜等承印物为对象进行连续印刷。曲面印刷是一种在金属、塑料、陶器、玻璃等圆筒及锥形外表面上进行印刷的方法。

平面印刷依照其自动化程度可分为:①手握刮板进行刮印的手动式印刷。②刮板的刮印为机械传动,承印物的送入和取出以手工进行的半自动式印刷。③刮板的刮印、承印物的移动都为机械传动的全自动式印刷。丝网印刷机的分类,如表3-1所列。

表3-1 丝网印刷机的分类

网版形状承印

物表

面形

状

刮印工作台或滚筒

的形式

印刷色数与

自动化程度

主运动方式特点及用途

平

形网版平面

滚筒式

单色自动

单张纸自动印刷,速度每

小时可达3000~4000英

寸,可印刷贴花纸和商标

等。

多色自动

平台式

揭书式单色半自动

尺寸适应性大,上下料空

间大,刚性差、精度低,

速度慢。

印服装、宣传画、玻

璃等

水平升降

式

单色自动

工作平稳、套印精度好,

适用于印刷线路板、电子

元件及多色丝印。

滑台式多色自动同上平

形网版曲面

工作台:是可调换的

附件,以适应不同形

状的表面印刷,能够

认为其工作台是万

能的。

可对平面、圆柱面、圆锥

面、椭圆面、球面进行直

截了当印刷。适用于中空

塑料容器、玻璃器皿、金

属罐等制成品的表面印

刷。

圆

形网版平面

平台式

多色自动

高效、连续,适用于印染

行业,应用有待进一步一

开发。

滚筒式

有待研究开发,一旦有商

业价值将大大改变丝印在

出版及包装印刷业的地

位。

手动式印刷的特点是,即使承印物的形状大小改变,只要有与之相应的印版和印台及熟练的印刷技

术,就可专门容易地进行各种各样的印刷。然而与机器印刷相比,其印刷速度低,在每次印刷时,着墨量易发生变化。因此,在大批量的印刷中一样专门少使用。而在广告、服装、T恤衫等这些量少品种多的印刷中广泛应用。

1.按自动化程度分类。

手动式丝网印刷机。手动式丝网印刷机通常是由网框夹持器、绞链和工作台组成一种机械装置。只要操作熟练,手工印刷也能获得良好的印刷质量。

周密型手动丝网印刷机。这种丝印机,实际是一种结构简单、调整功能齐全的手动调版装置。网框夹持器具有四个自由度的调整功能,沿X轴、Y轴、Z轴可作移动调整并能够Z轴为心作角度转动调剂,以保证周密丝印所必须的定位及网版距离的调整。

其中三个轴向自由度的调整是由圆柱套筒和调整螺旋来完成的,Z向转动是由铰轴来完成的,每个自由度都有各自的锁紧装置。

该机配备相应的工作台可对多种承印物进行印刷,以在线路板、标牌行业使用最为广泛。

在有些承印物的丝印过程中为了定位方便,对网框夹持器只做上下调整,承印物固定在工作台上做

水平方向微量调剂,即只要求网框夹持器作Z向(上下)移动,而把X、Y向移动和Z向转动三个自由度的调剂均在工作台上进行。使用最多的带有真空吸附装置的手动丝印机,即属这种类型,要紧用于各类纸张、薄膜承印物的印刷。

e.手动印刷机的特点。手工印刷比机械印刷速度低,每次印刷时压出的油墨量变动大。由于着墨过多或过少,印刷品容易产生文字或线条不清晰等缺点。手工印刷,要把握各种印刷材料不同的印刷技术,需要专门长时刻。但为了适应印刷材料形状的多样化,现在手动印刷机和自动印刷机都被使用在丝网印刷上。

手工印刷的最大优点是不管材料种类、形状、重量有什么变化,只要有合适的印版,大小不同的印刷台,熟练的技术和合适的工作场所,就能够满足各种印刷的需要。一切全自动印刷机的操作及使用都起源于手工印刷,手工印刷含有一切印刷技术的要领。就这种意义讲,熟练把握手工印刷是专门重要的。由于手工印刷如前所述有专门多优点,因此专门多发达国家仍旧保留着手工印刷。但在大批量的、精度要求高的及批量质量要求一致的工业制品印刷中,多使用自动化方式。

②半自动丝网印刷机。在手动丝网印刷机的基础上,将印刷时的各差不多动作,如到墨与回墨的往复运动、承印装置的升降、网框的起落、印件的吸附与套准、空张操纵等,按固定程序由一定的机构自动完成,仅上下工件由手工进行,这确实是我们通常所讲的半自动丝网印刷机。其传动方式一样为电机驱动、机械传动、气动或液动、机械-气动或机械-滚动等。

半自动丝印机的要紧功能有:双马达设计,两组马达分不操纵上升、下降及刮板行程的自动化;网距、墨刀角度和压力及停启时刻均可调剂;有强力抽气及三向微调的印刷台板;有自动剥网装置;印速为400~800印/小时:承印物最大厚度为12mm。在自动化系列产品中,半自动丝印机是应用最多的一种。

③全自动丝网印刷机。全自动丝网印刷机是具有自动输纸(料)、自动印刷,自动烘干和自动收纸(料)的丝印机。此类机型结构先进,零部件周密,调剂操纵系统完善,印速可达5000印/小时以上,适合较大批量的连续丝网印刷,能保证印品质量的稳固。

作业时承印物由送料器通过传输带送入印刷主机,由印刷主机上的滚筒咬牙咬住,随着滚筒的转动和网版的移动,完成印刷。当滚筒旋转至收纸合前,印品逐步进入传输带,干燥机上的纸夹逐一地将印品取走,走入烘精干燥,干燥后的印品逐一自动难于吸纸台上。全自动丝印机的印刷速度为850~3300印/小时(参见图3-12)。

④丝印联动机。丝印联动机实际上是一条全部自动化的丝印生产线,它由自动送料机构,单组或多组自动丝印装置、烘干装置等串联而成,还可依照产品需要配备烫金、压痕、模切、边料剥离等一系列装置,是目前印刷单色和多色丝印品效率最高、功能最全的丝网印刷生产设备。全机组每个环节都有检控装置,各组机构能够单独操纵,也可全机用微机进行程序操纵。

2.按网版及印刷台的形式分类。按网版和印刷台的形式可将丝网印刷机分类两类。

①平网机。平网机指网版为平面形的丝印机。干网的印刷方式只能是往复间歇式,或是网版固定、刮刀往返(图3-13左图),或是刮刀固定,网版往返(图3-13右图)。如此,供墨和刮印都不能连续进行,白白增加升降、往返运动的时刻,限制了印刷速度。平网机的最高印速约为300O印/小时。

平形网版丝印机是目前应用最为广泛的品种。许多从事丝印机制造的厂家已开始按行业和用途,生产多种规格的平网丝印机。如电子行业用的印刷线路板和电子元器件丝印机、瓷用花纸印刷用的丝印机、工业用立体物品丝印机、曲面丝印机、印染丝印机等。

平形网版丝印机的刮印主运动力往复运动,印刷速度较低,而圆型网版的刮印主运动为连续旋转运动,能够大大提高印刷速度,因此圆型网版丝印机适应高速批量生产,是一种极具开发前景的机型。

a.平网平台揭书式平面丝网印刷机。这种丝网印刷机,是平面丝网印刷机中较为常见的机型。其平形丝网印版的一边,用合页固定在机器上,丝网印版可绕固定边摆动,因此也称为合页式平面丝网印刷机。印刷时,将丝网印版放下,与印刷台平行,然后刮板在印版上作水平到印加压运动,进行印刷;印刷后,将丝网印版抬起,取出印件。

这种丝网印刷机,有手动和半自动两类机型。手动型的结构简单,修理方便,价格低廉,适应性广;但印刷精度不高,对操作者的技术水平要求较高,印刷效率低,适用于小批量的平面形印件。半自动型的除印件上下外,其他工序均可由机械完成,也称为半自动揭书式平网平台平面丝网印刷机或扇形并合式干网平台手面丝网印刷机,如图3-14a所示。这种半自动型的丝网印刷机,印刷速度快,到板压力、印刷行程等便于调剂,稳固性好,印刷质量优于手动型丝网印刷机。这种印刷机的印刷工作平台一样用不锈钢制作,并配备真空吸附装置。其占地面积小,操作性能优良。这种丝印机的典型机型如上海必达印刷实业有限公司生产的平面丝网印刷机。这种丝印机克服了一样小型丝印机回墨时到板不能提升的缺点,它在不增加额外动力的情形下,回墨时刮板能够提升,有效地延长了丝网印版的使用寿命,提高了印刷质量。b.平台平网印版水平升降式平面丝网印刷机。这种丝网印刷机,是平面丝网印刷机的一种。在印刷过程中,丝网印版呈水平状态上下作升降运动,如图3-14b所示。

这种丝网印刷机,在印刷时,印版固定不动,印刷工作台呈水平状态上下作升降运动,刮板作水平刮印运动。

这种机型,具有工作平稳、套印准确等优点,多用于印刷线路板、电子元件和多色套印。

c.平网平台水平移动式平面丝网印刷机。这种丝网印刷机,在印刷时,印版固定不动,印刷工作台作水平移动,刮板作水平刮印运动,亦称滑台式丝网印刷机,如图3-14C所示。

这种丝网印刷机的印件取、放均在印刷工作平台滑出时进行,因此印件的定位、取放都较为方便;具有印刷平稳、套印准确等优点,可用于印刷线路板、电子元器件及其他平面形单色、套色印件。

图3-14平台印机主运动的类型

a-揭书式b-水平升降式c-移动式

d.印刷台倾斜水平滑动式丝印机(图3-15)。是一种印刷台能向斜上(下)方水平上升(下降)的丝网印刷机。

e.印刷台扇形开合式丝网印刷机(图3-16)。该机的印刷台以里端作支点,可作上下扇形开合运动,但空间狭窄,在交换承印物时有一些不便。

f.印刷台旋转式丝印机。这种丝印机的旋转印刷台上有数个吸盘,可一边旋转一边不断地进行印刷。这种机型的特点是能操纵印刷位置的精度。由于这种机型在印刷时材料的供给、取出能同步进行,因此印刷效率高。

g.滚筒式丝印机。滚筒式平网丝印机要紧是为了适应高速印刷单张纸类承印物而发明的专用机。

②圆网机。圆网机指网版呈圆筒形的丝印机。

a.圆网平台手面丝印机。在圆网丝印机中,目前比较成熟的品种是圆网平台平面丝印机,这类机型的最显著特点是,丝网印版由金属丝制成圆筒形,无接头,油墨(在印染行业用色浆)由专用泵自网筒中心的管道注入网简内,网筒中装有轴向利墨板,径向直立朝下正交干筒体内表面的一条母线上,每一

个网筒印一种颜色,如图3-19所示。

圆网平台平面丝印机在印染行业得到普遍应用,适于印刷成卷的纺织物如丝绸、布匹、床单、手帕等。此机的前部有开卷装置,后部有烘干装置和收卷装置,中部还有张力操纵和套印装置,烘干的方式为电热或蒸气。

用于一样卷筒承印物,如不干胶商标等印刷的圆网平台手面丝网印刷机的印刷原理,如图3-20所示。刮板也是安装在圆同印版内的,印刷工作台为平面形。印刷时,印刷平台固定不动,圆网印版作旋转运动.

3.按承印物形状分类

丝网印刷机按承印物形状可分为平面丝印机和曲面丝印机两类。

①平面丝网印刷机。此类印刷机,如表3-1所列,其承印物为平面状,能够是单张的(图3-14),也能够是卷筒的(图3-20)。这种机型所用的网版有的是平网(图3-18),有的是圆网(图3-21);印刷台有的为平面状(图3-13左),有的为滚筒状(图3-13右)。

②曲面丝网印刷机。

a.曲面丝网印刷机。曲面丝网印刷机按自动化程度分类,有半自动曲面丝网印刷机和自动曲面丝网印刷;按丝网印版的形状分类,有平同曲面丝网印刷机(图3-29)和圆网曲面丝网印刷机。

平网曲面丝网印刷机的印版为平面状,承印物的支撑装置依照承印物的形状而不同,能够通过更换附件来改变支撑装置的形状和尺寸。这种印刷机的工件上、下,能够手工操作,亦可由机械完成。国产平网曲面丝印机较有特色的如上海必达印刷实业有限公司生产的圆面丝网印刷机,该机附有刹车装置,印刷起始位置准确,可进行多色套印。

圆网曲面丝网印刷机一样为多色印刷,其印版为圆筒状,刮板安装在圆筒状丝网印版内,印刷工作台为多组合式曲面印刷台。适宜玻璃、陶瓷、塑料等各种成型物的套色印刷。

b.曲面印刷的操作要点。要想让曲面印刷顺利进行,必须遵守下述三点要求:

刮板的中心线必须通过承印物表面的法线。

承印物体必须是回转体。

承印物或印版必须能移动。

印刷作业时需注意的咨询题,如下所述;版框要匀速移动,刮板的压力要保持不变。印刷过程中,承印物不能发生前后左右的松动,要保持承印物匀速转动。为使印刷面的色彩鲜亮,必须保持印版与承印物面有一定的间隙,并应使承印物容易印刷和收取。

二、丝网印刷机工作原理

1.平网平面丝网印刷机工作原理。

①平网平面丝网印刷机的工作循环程序。以平形网版平台式单色半自动手面丝网印刷机为例,它的一个工作循环是:给件→定位→落版→降到墨板、升回墨板→刮墨行程→升到墨板→降回墨板→抬版→回墨行程→解除定位→收件。

在连续循环动作中,只要能实现功能,每个动作占用的时刻应尽量短,以缩短每个工作循环同期,提高工作效率。

③压印线。在印刷行程中,到墨板挤压油墨和丝网印版,使丝网印版与承印物形成一条接触线,称为压印线。这条线在刮墨板刃口处,许多条压印线构成印刷面。实现理想的压印线是专门困难的,因为

印刷行程是一个动态过程。

图3-28 丝网受力图

③丝网印刷机工作原理。以常用的手形网版平面丝印机为例,可对丝网印刷机的工作原理作如下描述:

经传动机构传递动力,让刮墨板在运动中挤压油墨和丝网印版,使丝网印版与承印物形成一条压印线,由于丝网具有张力N1和N2,对刮墨板产生力F2,回弹力使丝网印版除压印线外都不与承印物相接触,油墨在刮墨板的挤压力F1作用下,通过网孔,从运动着的压印线漏印到承印物上,如图3-28所示。

在印刷过程中,丝网印版与刮墨板进行相对运动,挤压力F1和回弹力F2也随之同步移动,丝网在回弹力作用下,及时回位与承印物脱离接触,以免把印迹蹭脏。即丝网在印刷行程中,不断处于变形和回弹之中。

刮墨板在完成单向印刷后与丝网印版一起脱离承印物,同时进行返程回墨,即完成一个印刷循环。回墨后承印物的上面与丝网印版反面的距离称为同版距或网距,一样应为2~5mm。

手工印刷时,操作工人的手法与熟练程度直截了当阻碍压印线的形成。在实践中丝印工作者积存了许多宝贵体会,具体可归纳为六点,即保证刮墨板运动中的直线性、匀速性、等角性、均压件、居中性和垂边性。也确实是讲,印刷时刮墨板应直线前进,不能左右晃动;不能前慢后快,前快后慢或忽慢忽快;到墨板的倾斜角应保持不变,专门要注意克服倾斜角逐步增大的通病;印刷压力要保持平均一致;保持刮墨板与网框内侧两边的距离相等;到墨板与边框保持垂直。

2.平网曲面丝网印刷机工作原理。平网曲面丝网印刷是指在圆柱形或圆锥形曲面上用平网进行丝网印刷。在一定条件下也能够对椭圆面、鼓形面、弧面等曲面进行丝网印刷。

干网曲面丝网印刷机确实是采纳平形网版对上述曲面进行印刷的机器,其工作原理如图3-29所示。

印刷时,平面丝网印版与承印物运动,而刮墨板静止。平面丝网印版夹持在网框上由平网曲面丝网印刷机带动作匀速平移,由于网版的摩擦便放置在支承装置上的承印物随之转动。在压印线处曲面承印物的线速度与平面丝网印版移动速度一致,实现刮墨印刷。

理论上压印线应在曲面承印物最高一条母线处,以利于加大离网角,保证印刷质量。为调整方便,刮墨板一样采纳60°±15°顶角,要求能作垂直程度与上下尺寸的调整。调整成垂直是为保证进行上下调整时刃口线不产生横向移位,始终对准最高一条母线A;采纳顶角60°±15°的刮墨板是为保证垂直安装后形成刮墨板倾角α。在实际调整中,为了保证平面丝网印版与曲面承印物及时脱离,压印线能够适当偏前少许,专门是承印物直径较大时,压印线必须偏前,如图3-30所示。

三、丝网印刷机的要紧机构

1.传动装置。

①电机。一样丝网印刷机多采纳4级交流电机,电压380V或220V(220V较方便,被广泛采纳),功率依机器而定,大型设备可用2台或3台电机分不驱动。

②气泵。气动丝网印刷机一样需要6kgf/cm2以上的气源,有的机器自带气泵,有的需另配气泵,也可接共用气源。

③液压泵。液压丝网印刷机的动力来源是液压汞。

④电磁离合器。丝网印刷机上的电磁离合器有与电机为一体的,也有单体安装的。其作用是变电机频繁启动为常转,使执行部件动作灵敏,免受电机惯性阻碍。

⑤减速器。一样采纳蜗轮蜗杆减速器,其传动比较大,体积小结构紧凑,用于传递功率、减速,调整输入、输出轴方向及安装方位。那个地点需指出的是,在通过一台减速器带动几个动作的情形下,其哨合间隙应要求小些,不然会因受力方向的改变而显现某些动作不稳现象。也可采纳皮带减速,但必须在蜗轮蜗杆减速器之前,不阻碍整机相位关系。

⑥调速机构。假如只有一个速度,那么就会显现大印件印刷速度高,小印件印刷速度低的现象。印刷速度会因印件尺寸相差几倍而差几倍,实际上小印件不一定要求印刷速度低,大印件也不一定要求印刷速度高。因此依照不同印刷工艺的要求,考虑生产效率和工人操作熟练程度的因素,一样丝印机都配备调速机构。调速机构分有级和无级两类,多数中小型机都采纳无级调速机构。

2.印版装置。平面网版比较简单,由框架和丝网组成,丝网印版在丝印机中必须固定在印版装置上,在印刷过程中,实现揭书式起落或水平升降。

揭书式丝印机一样采纳铰链式结构,起落版装置可采纳机械式(如:凸轮、曲柄连杆、拉簧、配重等)或气动液动式并辅以配重块。

水平升降式的起落装置必须保证网框与承印台的平行,可通过机械手行连杆机构回转或机动、气动同步项升实现。

为提高印刷精度,要求到墨根到墨后刚透过油墨的局部网版即与印件离开,这一动作除借助于丝网本身的弹力以外,往往要依靠丝网印版离版装置来实现。

最简单的结构为在丝印机工作台上设置一由弹簧操纵的顶销与网框支架外端相接触,在到墨过程中,借助弹簧作用,使顶销产生一向上的顶力,如图3-32所示。

①印版夹持器。要求夹持牢固,在夹持点上不破坏网框。夹持架方式专门多,但被广泛采纳的是槽形体加丝杆压脚夹紧。

②印版起落机构。揭书式起落印版的丝印机,一样采纳凸轮机构,或者再加摆杆机构;水平升降式起落印版的丝印机,一样采纳气缸导柱结构或凸轮导柱结构。结构能够多样化,但有一点要求是必须达到的,即每次印刷动作完成后,印版再次落到工作位置时,其与平台的相对位置应保持不变。因此铰链回转轴的轴向和径向间隙必须严格操纵,一样不大于0.05mm;水平升降式导柱的径向间隙一样不大于0.03mm,这些间隙值是由制造厂保证的。

为了提高丝网印版与平台间的重复位置精度,有采纳专门定位机构的,如双雄销、定位块、滚轮等。

③对版调整机构。在对版机构一节介绍。

④抬网补偿机构。为幸免离网角随到墨板行程逐步加大而变小的不利阻碍,在高精度丝网印刷机上可增设补偿机构,一样采纳两种形式:

a.凸轮驱动→摆杆放大→滑决执行,随印刷行程逐步将网框前端顶起。

b.网框前端挂拉簧,同时刮墨板装置加滚轮压在网框斜面。印刷行程刚开始,滚轮压网框,拉簧伸长,使网版与工作平台平行,随印刷行程逐步加大,拉簧逐步将网版前端技起,达到补偿离网角的目的。然而拖网补偿动作会引起网台距的不一致,因此应承诺网台距后边数值小,甚至为0,进而对网台距进行补偿。

3.印刷装置。刮墨是实现丝印的要紧动作,要求刮墨板的高低及刮墨压力可作调整。此外,要求刮墨板的利印角度也可作.回墨是在一次刮印之后,把油墨送回起始端并平均地在丝网印版上敷上一层油墨,以便再次进行印刷的过程。回墨板一样为底面子滑的金属刮板,其宽度应稍大于刮墨板。墨板应与网版平行,其水平高度应可调剂,回墨板底面与网版面的间隙即为印刷墨层的厚度。回墨板在运动过程中应可作上下自由浮动,假如由于墨层过调、过厚、干涸等缘故造成阻力超过其自身重量时,应能自动抬起让过墨层,爱护网版不受损坏。

刮墨系统和回墨系统,通常安装在刮板滑架上,在往复运动中,令刮墨板和回墨板作交替起落,分不实现刮墨和回墨动作。刮板的起落,在一样平面半自动机上采纳机械式换向,在周密半自动平面机上则多采纳气动操纵。

刮墨和回墨动作,有时也可采纳一把刮板实现。如手动曲面机,在刮印完成时,依靠一种专门的跳墨机构,即可在返程时把油墨平均地敷在丝网印版上,以便下次印刷时使用。

刮板滑架的移动是实现刮板印刷或回墨的主运动。其往复行程即为印件所需要的印刷长度。要求刮板印刷时,运动轨迹与承印平台保证平行,并尽可能实现匀速运动。

滑架的移动一样与滑轨配合进行,目前常见的滑轨有双圆柱式、圆柱滑块式和同步链条式,前两种用于印刷行程较短的平面丝印机,后者用于印刷幅面较大的丝印机。

印刷装置的传动,大多通过皮带、齿轮、蜗轮蜗杆减速及无级调速系统,也有采纳针轮、凸轮曲柄机构、平行四连杆机构或链条机构的。前者结构简单,操作方便,但运动不够平均;后者传动平稳,但结构较复杂。其操纵系统有机电操纵和气液电操纵两大类。

为了保证丝网印版升降或起落的一致性,保证重复运动精度,印刷装置的部件制作精度要求较高。

4.支承装置。支承装置即承印平台,它是用来固定承印物的。承印平台应具有较高的平面度,并能保证套印重复精度;承印平台上应具有印件定位装置;为适应不同厚度的承印物和保持一定的网版距,平台的高度应可调整;为对版方便,承印平台在水平方向应可调剂。

典型的半自动平面丝印机,其承印平台均带有真空吸附设施,用以固定不透气的片状承印物,加纸张、塑料薄膜等。

①边角定位法。关于需要抽真空吸附固定的纸张、塑料薄膜等片状承印物,能够在测定的位置上用透亮不干胶纸贴成一个与承印物大小相同的边框作为定位条,边框以外的小孔全部封死。在承印物面积大于抽真空面积时,可直截了当用不干胶纸作三点定位规矩。

关于不需要真空吸附的工件如金属权等只需用同样的材料制作一个曲尺形规矩,粘结在平台上测定出的位置即可。每个印品印刷时都放在波曲尺形规矩内,便可保证印制图案的一致。

定位规矩的厚度不得高于承印物的厚度。

②两销定位法。关于印刷位置要求精度高或需双面印刷旦位置精度要求专门高的承印物如双面线路板,可采纳两销法定位,如图3-36所示。

③其他定位法。工件固定的方法除真空吸附外,最简易的方法可用平板玻璃作为承印平台,采纳边角定位,用湿抹布擦拭产生水膜,吸住纸张或塑料膜进行印刷。

5.对版机构,对版机构一样有光照对版、机械对版、电子对版。对版机构放在支承装置内或者放

在印版装置内都能够,但一样半自动机均放在支承装置内。

对版时平台位置移动,一样是靠机械螺纹旋动来实现的,并应有可靠的锁紧装置和移位导向(燕尾槽或导向键等)。

定位包括两层意思,一层意思是印件的坐标位置正确,另一层意思是在印刷过程中,印件始终保持那个正确位置,这是提高印件精度的环节之一。

6.干燥装置。由于丝印的墨层专门厚,因此油墨的干燥咨询题较一样印刷方法更加突出。单色丝印机往往不配备干燥系统,工件在印后采纳晾架晾干或用烘干箱烘干,而自动线或多色丝印机则必须配备干燥装置。

干燥系统的设置,往往要与采纳的油墨相匹配,如半自动平面五色丝印机采纳远红外电热管热风烘干。随着紫外线固化油墨(UV墨)的显现,紫外光固化烘干装置已得到实际应用。

7.电气操纵装置。电气操纵装置一样具备三种操纵功能:

a.工作循环操纵。如点功、单次循环、连续循环等。

b.负压操纵。如真空吸附装置的断续吸气、不吸气的操纵。

c.每一个工作循环的刮板位置操纵。如封网、不封网的操纵。

有些丝印机出于安全考虑,设有紧急停车操纵。也有些具备二次印刷和二次吸风操纵。

四、丝网印刷机的调整、安装和爱护

1.整机工作循环的相位调整。即令机器按要求动作顺序进行工作的必要调整,动作顺序不对,机器将失去功能。制造厂依照设计的循环相位图严格调整,并穿销或锁紧好,一样情形下,用户不必再动。

2、操作调整。

①导轨、印版与工作平台三层间平行度的调整。这三层不平行则丝印机几乎无法工作,一样是以导轨或平台作为调整的基准。

a.平台与导轨应当平行,刮墨板是沿导轨运动的,如二者不平行,刮板就可不能始终以一定压力接触平台,甚至显现间隙,这一调整在机器出厂前也已调好了。

b.丝网印版与平台应平行,否则网台距(丝网印版底面至印刷面的距离)不一致,引起印刷压力和丝网印版变形不一致,因此,网框本身的平面度应予以保证,一样由用户依照需要提出具体要求。

②对版调整。对版调整是指在丝网印刷机上对丝网印版与被印件之间的印刷精度调整。

a.高低调整是依照印件厚度和网台距大小进行的,一样机器的调整量不小于40mm。

b.前后调整量一样机器不小于20mm。

c.左右调整量一样机器不小于20mm。

d.水平角度调整量一样机器不小于3°。

e.垂直角度在机器上一样是不可调的。

对版调整要紧为了提高印刷精度,但印刷精度不仅取决于对版调整,而是与诸多因素有关的。印刷精度包括尺寸精度(如线条粗细)和位置精度。位置精度是以错位量衡量的,错位置不可能为零,但应在一个承诺的范畴内。对版准确性与操作者的眼观误差和给件的位置准确性有关。

③刮墨板调整。

a.刮墨板对平台平行度的调剂,左右分不有丝杆调高低的可分不调剂;中间转轴左右带有顶丝的可

调整左右顶丝,实质是对到墨板左右分不调整高低位置。

b.刮板倾角的调整量一样在65°~85°的范畴内,可依照需要选择。

c.印刷压力的调剂,要与网台距调整配合进行。在丝网印刷中,印刷压力的调剂实际上是对刮墨板高低位置的调整。

d.刮墨板长度不能调整,一样按成套件供应,每套有几种不同长度可供选用。

④行程调整。包括行程大小和行程位置的调整。采纳曲柄机构和摆杆机构的丝印机可通过对曲柄和摆杆半径(R)孔位的调整整实现行程调整,R增加行程加大。采纳气动机构的丝印机可通过行程开关位置的调整实现行程调整。采纳链条驱动的丝印机行程不能调整。

丝印机行程的调整应依照印刷图案大小进行,一样行程长度要超出图案100~200mm。气动和链条驱动的机器,行程长度一样超出图案20~50mm即可。

行程位置的调整,应依照图案在平台上的定位位置进行。印刷小规格印件时行程起始位置应离操作者较近。

⑤网台距调整。降低丝网印版或升高平台均可实现网台距调整,一样采纳升高平台的方法。要注意丝网印版四角网台距的一致性,误差不应大于0.5mm。网台距一样为2~5mm,只在具有抬网补偿动作时,才承诺网台距前大后小。

⑤刮墨速度调整。一样通过无级变速装置的调剂手柄实现整个工作循环周期大小的调整,要快各个动作都快,要慢各个动作都慢。因此当要保证大小印件速度一样时,大印件要增加工作循环时刻,生产效率降低,小印件要减小工作循环时刻,提高生产效率。

每种操作调整均配有相应的锁紧机构,印刷作业必须在锁紧状态下进行。

丝网印刷机的安装和爱护保养,一样在机器使用讲明书中都有具体规定和要求,用户可参照执行。

PLC 及其在印刷机控制系统中的应用

广东科贸职业学院 毕业论文 题目PLC及其在印刷机控制系统中的应用 专业印刷机电技术 班级08印刷机电班 学号14 学生姓名赵世怡? 指导教师洪圣凯 二○一一年五月

摘要 论述可编程控制器的原理及特点,指出PLC的发展方向,并以胶印机输纸器控制系统为例,说明PLC 的应用方法。 关键词:PLC;工业自动化;控制系统 可编程控制器(Programmable Logic Controller,简称PLC)是一种专为工业环境设计的数字运算操作电子系统。它采用可编程的存储器,用来在其内部执行逻辑运算、顺序控制、定时、计数和算术运算等操作指令,并通过数字式、模拟式的输入和输出,控制各种机械和生产过程。30 多年来,PLC以其优越的性能,使工业控制领域产生了根本性变化,促进了生产的快速发展[1]。

目录 一、前言 (4) 二、PLC组成及其工作原理 (4) PLC的应用 三、 (5) 四、油墨的各种应用 (7) 五、油墨的发展前景………………………………………………8 六、总结 (8)

1PLC 组成及其工作原理 1.1硬件组成 PLC 主要包括微处理器、存储器、输入和输出接口(I/O)、电源、通讯接口[2,3](如图1 所示)。 1)微处理器(CPU)及其存储器微处理器及其存储器是PLC 的管理指挥中心。微处理器主要有通用微处理器、单片机或双极型位片式微处理器。存储器是可编程序控制器存放系统程序、用户程序和运行数据的单元。系统程序由厂家编好并存入系统存储器中,通过外设输入的用户程序,存于用户程序存储器中。进入运行状态时,操作系统先进行自我诊断,包括电源、内部各电路的状态和用户程序的语法等,通过后转入用户程序运行,经过逻辑运算、算术运算等操作,以控制各类型的相关设备或生产过程。 2)输入输出接口 输入输出接口是PLC与外部设备相互联系的窗口。输入

CTP常见的问题解决

CTP常见的问题解决 CTP, 问题解决 1.尺寸问题 (1)制作的文件尺寸与实际所需的尺寸不相符。 (2)制作文件时未考虑到所需的出血量。 (3)文字或图像距离成品裁切线太近。 解决方法: (1)将“文档设定”/“页面尺寸”定义为成品尺寸。 (2)制作文件时要考虑页面的出血量,一般为3mm。 (3)文字或图像距离成品裁切线至少为5mm,最好超过8mm。 2.图像问题 (1)彩色图像或图形采用了RGB色彩模式。 (2)图像精度未达到印刷基本要求,如分辨力太低。 (3)以JPEG格式压缩的图像,层次,细节的信息丢失。 (4)电分或扫描后未修图,在图像上留下脏点。 (5)链接或重新置入图像时出错。 解决方法: (1)要求设计和制作人员对印刷常规知识有最基本的了解,并具备一定的美学常识。 (2)实现CTP系统的管理标准化。流程规范化,并明确各工序的要求。 建议做法: (1)要对分色图像质量有最基本的要求。 (2)印刷时一般采用CMYK的色彩模式。 (3)图像要有足够的精度。对于大图像,彩色图像的分辨力通常为300dpi或350dpi,Bitmap 图像的分辨力通常为1200dpi,至少为800dpi,以免产生锯齿。 (4)电分时设置要准确,文件要能忠实再现原稿,清晰度高,细节丰富,层次好。 (5)电分后做校色处理时要求修图,以免留下脏点。 (6)尽可能不要压缩图像,尤其是压缩为JPEG格式的图像不能用于印刷。 (7)规范文件命名,避免同名文件的出现。重新链接图像时一定要小心,一旦出错就是致命的,所以不可掉以轻心,以免造成重大损失。 3.字体问题 对于PS字库没有的字体,尤其是中文字体,一般采用Truetype字体下载,但容易产生漏字或字的移位。 解决方法: (1)购买相应的PS字库或CID字库。 (2)为CTP系统安装常用的字库,并要求客户使用相应字库的字体。 (3)对于缺少的字体,可以与客户商量用近似的字体代替,但要注意字的移位;也可以要求客户提供字体,尤其是外文。 (4)通过Ⅲustrator、FreeHand或CoreIDraw等软件将字体转成曲线,存成EPS的文件格式,当做图像处理。 (5)对于K100的字体,一般要做陷印。 4.拼大版问题 1.对于尺寸较小的书,一般采用双联本或多联本印刷,但如果内文排成双联本或多联本,封面或衬纸排成单本,则拼大版时就容易出错,给装订增加较大的工作量。

MPM全自动印刷机中文操作手册

M P M 中文操作手冊 Ultraprint (forAP ) 軟體版本7.1A適用 Frank製

1.聲明: UP2000中文手冊節錄自MPM 公司UltraprintAP 英文手冊,僅做為琋瑪企業員工及客戶教育訓練之用,特此聲明,若有不詳之處,敬請見諒。 2.系統簡介: UPAP 印刷機特性 視覺自動對準裝置 Vision Alignment System 慢速脫模功能 Slow Snap-off Function 可程式設定刮刀頭 Programming Squeegee 自動擦拭鋼板系統Stencil Wipper 2.1關於印刷週期 Printing Cycle 印刷週期包含下列過程 1. 基板搬入Loading Board 2. 基板定位 Locating Board

3.視覺系統對位Vision Alignment 4.印刷平台上升Z Tower UP 5.刮刀向前後刮印錫膏Printting 6.慢速脫模Slow Snap-Off 7.印刷平台下降Z Tower Down 8.基板搬出Unloading Board 2.2硬體 2.2.1操作介面 軌跡球或螢幕(Trackball or Monitor) 你可以從螢幕上知道Ultraprint 2000的狀態,以及它提供給你的相關訊息,並且經由軌跡球,來採取各項的操作程序。 Trackball軌跡球: 1.移動螢幕上的指標↖ 2.移動各軸 3.數入數字、參數等等….. SELECT按鈕: 在指標所在的地方,按了SELECT按鈕,即是啟動操作、功能、或子功能、或輸入狀態 NEXT按鈕: 按了NEXT按鈕,表示你已認知目前機器的提示或狀態 EXIT按鈕: 按了EXIT按鈕,表示離開目前的狀態 上述使用方法,在螢幕右下方的對話框(訊息顯示區)會顯示操作方法 3.軟體介面 開機後,顯示如下的畫面For 7.0以上(因軟體版本新舊不一樣而不同) Ultraprint AP內全部馬達,都是步進馬達,所以剛開機必需RESET重新回原點 後才能開始使用。

【包装印刷造纸】圆网印刷机操作规程

圆网印刷机操作规程 根据圆网印刷机生产线的工作区域,大致可分为三大区域: 一.印刷的分工和工作内容: (一) 分工: 1 主印刷:由印刷班长和工龄较长的老员工担任; 2 印刷助手:人员为新进员工. (二) 工作内容和操作动作要领: 1 主印刷的工作内容和操作注意事项: 1.1负责带领其他员工做好生产前的准备工作:准备工作有; 原料准备1,装好生产所需要的原纸;2测量糊料的粘度,调整到生产所需要的粘度数值;各种糊料粘度数值如下:

3清洗供料泵,过滤糊料.供料泵的清洗为先用清水冲出泵内糊料,再用 D-80循环清洗,到洗干净为止.过滤纱网选用100目为宜. 机械装备:1开启设备电源,循环水,空压机,燃气总阀;2检查设备有无不良状况,导纸和原纸有无破损,导轮上是否沾有异物,纠边器电源是否打开; 放卷机A,B 轴工作指示灯显示是否正确(若不对,则按显示器下方);如图: 放卷电源有无打开;切边刀是否完好.若有问题立即处理和纠正.3按照生产单所示,装好所需要的网和刮刀,装网和刮刀时要做到轻拿轻放和轻装轻缷,预防在装卸的过程中用力过猛,动作幅度太大对刀,网造成人为的损伤,尽量两人同时协

同工作对刀,网装卸.4在装网和刀之前要认真检查,检查内容为A:查看网是否有折痕,伤疤;有无堵网情况,图案是否和样本上的图案一致;B:查看刮刀的刀片安装是否笔直(尽量使用装刀架安装刀片);刀刃是否有损伤,使用过的刀片要用400目砂纸打磨刀刃,预防因刀刃起圈,影响印刷质量或出刀线;5装好糊料控制器探头. 1.2负责生产过程中的一般的问题处理:如堵网,出刀线,换卷接纸,印刷打折等. a.出现堵网现象时要根据情况着实处理,可用溶剂油擦拭网面,或用气枪吹,也可用铜刷轻轻刷洗(只可用水,酒精或溶剂油,绝对不能使用丁酮); b.刀线的处理首先要分析刀线出现的原因,再进行相应的处理方法,出现的原因一般有两种,一是刀口卡有异物出现的刀线,此种刀线的现象是产品印刷面上有凹下去的细线,颜色比其他地方较浅,甚至会露出前一版的底色;二是刀口损伤出现的刀线,此种刀线的现象为出线位置的颜色比其他地方颜色较深. c.网印.网印的出现原因一般是因为网面有折痕所致. 网面折痕形成的原因大概有以下几种: c.1.横向条状园网折痕印,此种是和园网的刮刀安装和卸下的操作有关,因操作不慎,以致刮刀,给料管子头或刮刀刀片的尖角碰伤圆网所形成.装卸刮刀是,进入圆网内的刮刀给料管头

2016印刷设备复习题(初步整合)

复习题 一、不定项选择题 1.目前,我国进口的印刷机主要是以下哪些国家的什么牌。(ABC ) A.德国的海德堡 B.日本的小森 C.美国的高斯D.美国的三菱 E.日本的罗兰2.平版印刷机主要由以下哪些部分组成:(ABCD ) A.输纸系统B.印刷装置 C.输水输墨系统D.收纸系统 E.规矩及递纸机构3.下列说法正确的是:(ABC ) A.间歇式输纸也是序列式输纸B.重叠式输纸也称连续式输纸 C.纸张输送过程中,相邻两张纸咬口之间的距离常称为输纸步距。 D.以上说法均不正确 4.纸张双张检测装置可检测(CE ) A.空张 B.晚到 C.双张D.乱张 E.多张 5.分纸头的组成主要是:(ABCDE ) A.分纸吸嘴B.压脚 C.递纸吸嘴D.松纸吹嘴E.压纸吹嘴 6.关于松纸吹嘴,下列说法正确的是:() A.松纸吹嘴是吹气量固定,但本身是运动的 B.松纸吹嘴的作用是将纸堆上部5~10左右张纸吹松 C.松纸装于压脚的两侧,距纸堆后缘6~10mm左右 D.松纸吹嘴完全可以不要E.松纸吹嘴风量大小可以 调节 7.关于分纸吸嘴,下列说法正确的是:() A.分纸吸嘴是吸气量固定,而且是曲线运动的 B.分纸吸嘴是吸气量固定,而且是直线运动的 C.分纸吸嘴需成对安装,对称使用 D.分纸吸嘴位置和角度都可以调节 E.分纸吸嘴风量大小可以调节 8. 关于递纸吸嘴,下列说法正确的是:() A.递纸吸嘴是吸气量可调节,而且是曲线运动的 B.递纸吸嘴是吸气量可调节,而且是直线运动的

C.递纸吸嘴需成对安装,对称使用 D.递纸吸嘴位置可以调节 E.递纸吸嘴角度可以调节 9.压纸吹嘴的作用是(ABD ) A.压住纸堆,以免递纸吸嘴将多余的纸张带走 B.进行吹风,进一步分离纸张 C.吹松纸张,以使分纸吸嘴吸住最上面的纸张 D.探测纸堆高度,以便输纸台自动上升 E.搓动纸张,使纸张分离 10.双张控制器的类型有(BCDE ) A.超声波式B.机械式C.光电式D.气动式E.电容式 11.输纸机上快速电机的作用是(C ) A.快速输纸B.纸台自动上升C.纸台快速升降 D.快速递纸 E.纸张快速分离12.连续式输纸机的特点是(AB ) A.输纸步距小于纸长 B.输纸速度较快、适合高速机 C.一般为气动式输纸方式D.可延长纸张定位时间 E.输纸速度较慢、不适合高速机 13.关于前规,下列说法正确的是(AC? ) A.前规是由定位板和挡纸舌组成 B.按结构形式可分为:组合式前规和复合式前规(分离式 才对) C.按相对于递纸台的位置可分为:上摆式前规和下摆式前规 D.前规上挡板的高度一般不能调节(新增) E.前规来去位置的调节是为适应不同幅面的纸张(新增) 14.关于侧规,下列说法正确的是(ABD) A.侧规是给纸张轴向方向进行定位的 B.侧规有推规和拉规两种 C.拉规一般用于速度较低、幅面较小、纸张较厚的印刷机上;推规不受速度、纸幅、纸厚的限制 D.侧规压纸轮应有上下压纸运动,下滚轮应有旋转运动 E.侧规拉纸时间不能调节

胶印机输墨系统

印刷技术——数字·印艺胶印机输墨系统研究时间:2008-06-08来源:科印传媒《印刷技术》作者:张海燕次 【内容提要】现代印刷对印品上的墨色要求越来越高,对速度的要求也越来越高。尤其是胶印,必须用最少的水实现最好的印刷。因此,输墨系统的性能直接关系到印品质量的好坏。没有性能优良、工作正常的输墨系统,印刷机就不会生产出令人满意的印品。 现代印刷对印品上的墨色要求越来越高艾司科,对速度的要求也越来越高。尤其是胶印,必须用最少的水实现最好的印刷。因此,输墨系统的性能直接关系到印品质量的好坏。没有性能优良、工作正常的输墨系统,印刷机就不会生产出令人满意的印品。 胶印机输墨系统的组成 1.供墨部分 供墨部分由墨斗、间歇转动的墨斗辊和摆动的传墨辊组成,其作用是储存油墨和将油墨传给匀墨部分。 供墨量的大小由墨斗和墨斗辊之间的间隙及墨斗辊转角的大小控制。墨层越薄印刷商巡礼,匀墨效果越好;分离的效果越好;系统对供墨量改变的响应速度就越快。 2.匀墨部分 匀墨部分包括串墨辊、匀墨辊和重辊。主要作用是将油墨拉薄、打匀,然后将油墨传给着墨辊。 串墨辊对滚保证油墨在圆周方向分布的均匀性;轴向滑动保证油墨在轴向分布的均匀性。重辊的作用是给墨辊施加必要的压力,以保证摩擦传动及油墨传递的正常进行。 3.着墨部分 着墨部分由3~4根着墨辊组成。着墨辊的线速度等于印版滚筒表面的线速度。其作用是将匀墨辊已经打匀的墨层向印版传递以及缓冲吸震。华光精工 胶印机输墨系统的静态性能指标 1.着墨系数 所有着墨辊面积之和与印版面积之比称为着墨系数(Kz),它反映了着墨辊传递给印版油墨的均匀程度。Kz值越大,着墨均匀程度越好地图印刷,但着墨系数过大,会使机器结构尺寸太大。一般来说,单张纸胶印机Kz=1~1.5,卷筒纸胶印机Kz=0.65~1.2。 单张纸胶印机一般都是四根着墨辊,以获得适当的着墨系数。如果任意拆去一根标签,必然会使着墨系数降低,特别是在印刷满版实地或深色时,会明显反映墨色不均匀。但对于承印文字印刷和一般图片印刷的报刊轮转胶印机,着墨辊一般都只有两根,版面上的油墨均匀性显然要差些。 2.匀墨系数 所有匀墨部分墨辊面积之和(包括串墨辊、匀墨辊和重辊)与印版面积之比称为匀墨系数(Ky)。Ky反映了匀墨部分把从墨斗传来的较集中的油墨迅速打匀的能力。一般来说分切,单张纸胶印机的Ky=4~4.5,匀墨辊数为15~25根;而卷筒纸胶印机Ky=2~4,匀墨辊数为7~15根。 提高匀墨系数的方法:①增加墨辊数量;②增大墨辊直径。 3.储墨系数 匀墨部分和着墨部分墨辊面积的总和与印版面积之比称为储墨系数(Kj)。印刷市场 Kj反映了输墨系统积聚油墨的能力。Kj值越大,输墨系统油墨积聚量越大,墨色稳定性就好输纸,但因故停机后再印时墨色会过深,调整墨色时达到新的稳定状态所需的时间长,

三色印刷机操作指导书

一、设备简介: 类型:三色印刷机 功能:印刷、压痕、切角 生产厂商:科盛隆 规格:K4-1200×2400mm 二、设备结构:整体外观图内部机构示意图 三色印刷机操作指导书 印刷轮 带纸轮压线轮C D 底轮

三、操作过程及注意事项: 1.开机前准备工作: (1)按照印刷机设备保养工作指导书的要求进行设备保养,并在保养验收单上 签名确认。 (2)保养完毕后,将工具放回原处;将有油污处擦净,以免脏污纸箱。 (3)根据印刷机纸箱生产计划表顺序生产,机长安排本机台工作人员将所需印刷纸板 拉到印前准备区,并挑选2~5张废平板用于印前调机便用。 (4)检查印刷滚筒是否居中。 (5)工作现场:工具、印版、托盘等摆放在规定位置,机台下面清洁整齐,场地 无积水,无常流水。 2.调整送纸机台:操作按钮 (1)调整送纸台侧挡板:根据纸板的切长,调整送纸部的两侧挡板。 送纸间隙控制板 左右位置调整按钮

(2)调整送纸台后挡板:根据纸板的总宽,调整送纸部前挡板与后挡板的距离,使 进纸板离纸板的前缘纸4mm(前缘送纸式)。 (3)调整送纸部前挡板的间隙:根据纸板的厚度,调整前挡板间隙,使每次的加工 循环只允许一张纸板被输入。 (4)调整送纸轮:根据纸板的厚度,调整送纸轮的间隙,间隙过大会造成咬纸不 准确,加工移位;过小会将纸板的正确楞型压溃,破坏纸板硬度,影响纸箱的抗压强度。送纸轮与送纸台之间的间隙调整为H-0.25mm(H为纸板厚度)最好。 3.上水墨: (1)机台操作员根据工单和印刷图纸的要求,取本工单所需水墨。 (2)机台操作员按机长排定的顺序,将水墨放于印刷机不同印刷机组。 (3)先将着墨轮设置在运转状态,再把水墨管放于水墨桶内,然后把供墨泵开关设置在启动状态,将水墨抽入供墨系统,流出的水墨流入该水墨桶内,使水墨开始循环。注意事项: ①开启油墨泵控制阀之前,务必调整使橡胶轮与着墨轮接触,否则油墨会漏失并污损机台。 ②油墨尚未清洗之前,橡胶轮运转选择开关必需切换在“开启”位置,使橡胶轮持续运转避免油墨干涸。 ③无作业时,橡胶轮与着墨轮必须分离,以免长时间静止挤压,橡胶轮变形。④在生产单色或双色时,没有使用到的那道印刷部的橡胶轮与着墨轮必须分离,或继续开启油墨泵供墨/供水,以免长时间干磨发热损坏橡胶轮。 4.挂印刷版:(1)根据工单和图纸或样品的要求,机长取相应的印刷版,检查确认是否符合图纸、 着墨轮 紧固扳手胶带紧停保险绳 脚踏开关

海德堡印刷机自动控制系统

海德堡印刷机自动控制系统 (2012-10-06 10:36:38)转载▼ 标签:印 分类:印刷品质量检测与控制 刷 质量 检测 控制 海德堡 海德堡印刷机自动控制系统 1 CPC控制系统 海德堡公司的计算机印刷控制系统即CPC (Computer Printing Control)系统,是海德堡应用于平版印刷机上,用来预调给墨量、遥控给墨、遥控套准以及监控印刷质量的一种可扩展式的系统。该系统有墨量和套准控制装置CPC1、印刷 所示。 质量控制装置CPC2、印版图像阅读装置CPC3、套准控制装置CPC4、数据管理系统CPC5。系统组成如图1 图 1 CPC系统组成 1.1 CPC1印刷控制装置 海德堡CPC1印刷控制装置由遥控给墨装置和遥控套准装置组成,它具有三种不同的型号,代表三个不同的扩展级数。 1.1.1 CPC1-O1这是基本的给墨和套准遥控装置 该装置通过控制台上的按键对墨斗电机进行控制实现墨量的调节,对套准电机进行控制实现多色印刷的套准。

图 2 CPC1-01控制台 1.1.1.1 墨量的控制 海德堡印刷机在轴向上将墨辊分为32个(对开印刷机,四开机则为20个)区域,每个墨区的宽度为32.5mm,在对印刷机组进行墨量调节时,可通过调节单个的墨区墨量来实现。在CPC1-O1的控制台上,设有控制微电机的32组调节按键7,分别对应于32个墨区。每组有两个按键,上面的按键为加墨按键,下面的按键为减墨按键。按键的上方为墨量显示器,与调节按键一样也有32组,分别对应着32个墨区,并且每一组显示器都由16个发光二极管组成,用于显示该区域墨膜的厚度,调节的范围在0~0.52mm内,每一小格代表0.01 mm。 整个墨斗出墨量的调节,可以通过控制台上的按键3改变墨斗辊间歇回转角度的大小来实现。墨斗辊回转角度的调节也是通过微电机控制的,回转角度的大小可以在按键上方的显示器上显示,这时显示的数值为实际回转角度与最大回转角度的百分数,如显示器显示“45”表示墨斗辊的实际回转角度为最大转角的45%,调节精度为最大回转角的1%。1.1.1.2 套准的控制 控制台上有两组按键用于控制印版滚筒轴向和周向的套准,控制过程是通过安装在印版滚筒轴端的微电机实现的。同样,控制调整的数值可以在各自按键的上方显示出来,调节精度为0.01 mm,调节范围为±2mm。 在控制台上用放大镜观察印样的十字套准线,确定各色的套准误差。然后通过机组选择按键选择对应的机组,并通过套准控制键进行调节。 1.1.2 CPC1-02 CPC1-02除了具有CPC1-O1的所有功能以外,还增加了盒式磁带装置、光笔、墨膜厚度分布存贮器和处理机等。使用光笔在墨量显示器上划过,就可以把当前的墨膜厚度分布情况以数据形式记录并存贮到存贮器当中,需要时只需调出就

(完整版)海德堡印刷机操作手册

xxxxxxxxxxxxxxx 股份有限公司 印刷车间 海德堡四开五色平版印刷机操作指导书 文件编号:文件版本:发放号码:受控状态:生效日期:编制:审核:批准:

修订记录

目录 一、目的 二、适用范围 三、应作文件 四、生产设备 五、胶印简单流程图 六、技术参数 七、劳动安全及生产要求 八、设备操作与保养

1、目的 本操作指导书为设备操作人员操作海德堡四开五色平版印刷机进行相关的质量检验提供工作指导。 2、适用范围 本操作指导书适用于xxxxxxxxxxxxx 股份有限公司海德堡四开五色平版印刷机,胶印设备。 3、应用的文件 《海德堡四开五色平版印刷机使用说明书》 4、生产设备 德国海德堡机械有限公司所生产四开五色平版印刷机 介质 电压:380V 频率:50HZ 额定电流:30A 气压:≥6kg/c ㎡

5 、 胶印简单生产流程图 6 、 技术参数 6.1 印刷材料: 最大纸张尺寸: 600*740mm (尺寸 F ) 530*740mm ( 尺寸 C ) 最小纸张尺寸: 210*350mm 最大纸张厚度: 0.8mm 6.2 油墨/ 上光: 6.2.1 只能够使用单张纸胶印机专用印刷油墨和上光材料。 6.2.2 上光装置中只允许使用水基分散上光液, 在使用紫外线上光液时, 则 需要使用专手型印刷机型。 6.3 自动清洗装置使用清洗液 只允许使用具有下列特性的清洗液: 闪点至少达到 55 ℃ 质量环境管理体系设备操作手册 文件编号 文件名称: 海德堡四开五色平版印刷机操作手册 文件编号 文件版本 修改状态 生效日期 页次/页数 第5 页共 26页 温度: 18oC —25oC; 相对温度 :45% — 65% 原材料 胶印 丝印 大张检验

印刷机操作流程

整机得规范化操作实质就是六大走线规范化操作得综合体现,下面以一张印品得印刷过程为例,谈一谈整机得规范化操作。 1.开机前得准备工作。 开机前首先应检查一下机器,尤其就是在操作长时间未开得机器或接开别人得机器时,更应注意这一点。主要检查得地方就是滚筒与滚筒中间得接合处、滚筒得缺口部位等,如果有杂物应及时清除。水斗与墨斗辊也就是检查得一个重点,一就是检查中间就是否有杂物,二就是检查墨斗辊与墨斗刀片之间就是否过紧,空转机器时需把墨斗打开。此外再检查一下一些重要部件(如递纸牙,收纸链条等)就是否有松动现象.另外也不能忘记着油标,尤其就是那些不带油压检测得设备,更应把住这一关。输纸板上、墨路两边得墙板上、收纸部位得盖板上、脚踏板上等如有不安全得物品应及时清除。 经过上述检查后,用手盘车,如在一周内受力不均匀,则应详细检查有关部位,然后点动机器,如有异常则应停机检查。待这些工作做好后,则可开机运转。 2、开机运转。 开机之前应首先按铃,以便机器周围得人提取做好准备。如果人员比较多,铃声时间应长一些,为了确保安全,还应周围观察一下.按运转开关之前,另一只手应放在紧急停镇开关上,如有异常,则应紧急停车(此判断通常就是以机器得声音为依据)。通常上版、上橡皮布或清洗滚筒表面时都应先空转机器,其目得就是使轴承、齿轮、凸轮、链轮等表面有足够得润滑油存在. 3.上水、上墨. 上水、上墨量依据具体印品而定,一般应使水量与墨量比实际需要略大一些(通过经验估计,也可通过近似计算给出所需要得量)。上水时应注意不要把水倒在水箱或水斗得外面,以免水滴到机器上,造成机器部件表面生锈。上墨时应使墨尽量靠在墨斗刀片与墨斗辊之间得最下部,不宜弄得整个墨斗上到处都就是。上水、上墨一般都应在停车时进行。如果就是开机时进行操作一定要注意安全。另外上墨时应将墨桶里得墨皮及杂质清除掉。 4。上版、上橡皮布。 橡皮布一般都应事先安装好。橡皮布安装得就是否合适,可通过手弹听其声音来判断。用手指上中部弹橡皮布,如果声音比较清脆,则表明橡皮布比较紧;声音沉闷,表明橡皮布比较松。左右都应仔细检查。 印版得安装应在合压状态下进行,这样可使印版紧靠在滚筒上。对干不带上版合压得设备,可放下靠版水辊.上版前应对印版进行详细检查,具体检查方法参前所述. 5。匀水、匀墨。 开动机器,使水、墨进入水、墨路,并打匀。如果墨量上得不足,可采用压墨斗得办法使其快速上墨.待水、墨全部打匀后,再把靠版水辊靠到印版上,使印版表面先上水,基本上匀后(通过表面反光可观察上水状况),再放下靠版墨辊.这时印版表面得理想状况应就是瞧不见水得反光,同时也无糊版现象。如果有水得反光,表明水大,则应减小水量;如果有糊版,则表明水小,应加大水量。总之应使水、墨处于平衡状态。 6、对规矩线. 这时用得纸应就是找规矩用得纸,通常得办法就是在废印张里找一些白纸.注意过轮纸应与待印得白纸基本上一致(幅面、定量、类别),直到规矩对准为止。如果规矩不准,可通过拉版、借滚筒、借规矩等措施使规矩准确. 找规矩时有两点要注意:①版动时,纸不动,即将版向前拉,则图文在纸张上得位置向前移动(方向一致);②纸动时(规矩动),版不动,即纸张向前运动时,图文向纸张得后面移动(方向相反). 规矩得准确指得就是图文与纸张得前口及纸张得侧口(拉规边)平行,而且整个图文在纸张表

印刷工艺流程及设备简介

印刷工艺流程及设备简介 传统印刷领域一般分为四类:平版印刷、凸版印刷、凹版印刷、丝网印刷。印刷工艺流程可简单分为:制版→印刷→装订三个步骤。目前在纸制品印刷领域平版胶印占主导地位,以下详细介绍平版胶印工艺流程及设备。 一、制版流程及设备 设计→排版→分色→发片→(拼)晒版 设计排版现在进入数码时代,通过电脑、扫描仪、数码相机等设备利用Photoshop、Pagemake、方正飞腾等设计组版软件完成原稿的输入及排版。排版完成后进行电脑加网分色,将彩色图像分成印刷用原色图像,通过输出设备(激光照排机)发出软片。根据工艺设计不同有些软片会需要手工拼接处理。最后利用软片通过晒版机晒制印刷用PS版。 另外,现在CTP(计算机直接制版机)的出现,简化晒版流程,电脑组版后直接连接CTP制作出印版。 二、印刷流程及设备 印前准备→装版试印→正式印刷→印后处理 印前准备工作包括纸张裁切处理、油墨准备、印刷机

规矩调整、印版检查等,然后上纸、安装印版、开机调试(调整输纸机构、水墨量大小、印刷压力、规矩尺寸等等),达到要求后开始计数正式印刷。印刷过程中要随时检查印刷品质量,及时调整印刷机。印刷结束后进行印刷机清洗保养以及印版纸张的处理。 印刷设备现在彩色印刷一般使用四色胶印机,五色胶印机,八色胶印机(双面印刷机),还有单色胶印机、双色胶印机。印刷机品牌进口的有:德国海德堡、高宝,日本小森、秋山,美国高斯等等,国产品牌北京北人、富士,上海亚华,营口冠华等等。 三、装订流程及设备 装订形式多样,工序繁多。一般书刊装订形式分三种:骑马订装、胶订装、精装。 一般流程:折页→配帖→上封面→装订→裁切→检查→包装 精装产品根据不同设计还会有锁线、糊壳、拿圆、套合等多种工序。 折页:将印刷好的页子折成书刊尺寸大小。常用设备全栅栏折页机、混合式折页机。 配帖:将折好的书帖按顺序配成完整书芯。一般用配帖机,个别产品需手工配帖。 上封面装订:骑订产品直接套封面订铁丝订,胶订产

基于PLC及变频器的印刷机控制系统的软件设计

基于PLC及变频器的印刷机控制系统的软件设计 [摘要]本课题是基于PLC及变频器的印刷机控制系统的软件设计,是以西门子S7-200可编程序控制器为核心,配以人机界面(采用触摸屏)、三菱矢量变频器及ABB 电机,以及浮动辊上的旋转电位器组成闭环控制系统,触摸屏上编写监控以及参数设定画面,通过RS232/RS485电缆与PLC进行通信,完成各种调整和控制任务。进而实现凹版印刷机在日常食品包装中占有重要地位,它的产品质量取决于张力控制。 本课题概述了变频器与PLC的工作原理和性能,分析了凹版印刷机的张力控制工作过程,并且编写了PLC与变频器自由口通信协议,得出新型的控制方案。在大批量塑料薄膜或纸张制品印刷,如食品和药品包装、塑料购物袋、家用电器包装等等行业,凹印产品的地位仍然无法替代。 [关键词]印刷机;变频器;可编程序控制器;自由口通信;张力控制 Software Design of Printing Machine Control System Based on PLC and Inverter Electrical Engineering and Automation LUO Jing-jing Abstract:This subject is based on PLC and inverter control system software design printing, Siemens S7-200 PLC for the core, with screen man-machine interface (use) and mitsubishi inverter and ABB motor vector, and floating roller is composed of rotating potentiometer closed-loop control system, and touch screen control parameter setting and written, through RS232/RS485 communication cable and PLC control and adjustment, various tasks. And gravure printing in daily food packaging, it occupies an important position in the product quality depends on the tension control. This topic outlines the inverter and the work principle and properties of PLC, analyzed the gravure printing, tension control work Process, and write a PLC and inverter, free port communication protocols of the new control plan. In large plastic film or paper products, such as printing, food and drug packaging, plastic shopping bags, household electrical appliances product packaging industry and so on, the position is still not gravure alternative. Key words:Printing Press;Inverter;Programmable Logic Controller; Free Port Communication;Tension Control

印刷机的控制系统概要

印刷机的控制系统 印刷机自动控制系统概述 2.2印刷机的控制系统 印刷机的控制系统主要包括输纸控制、纸张检测与水墨控制、印刷机 的调速以及自动套准,在卷筒纸的印刷中还要有断纸检测和张力控制。其中最重要的就是速度调节和张力控制,这是印刷机控制中的关键部分。2.2.1输纸控制 输纸是印刷的一个重要工序,各种印刷机的输纸方式是不同的。早期 生产的单张纸(即平板纸印刷机及现在仍在使用的一些小型凸版印刷机, 采用的是手工输纸方式。手工输纸劳动强度大、效率低、准确性差,因此不能适应现代化印刷机的需要。随着印刷机性能的提高,单张纸印刷机的输纸越来越向机械化、自动化方向发展,因而产生了各种类型的自动输纸器(或称自动输纸机。另外,卷筒纸印刷机的输纸装置也在不断向气动、 电动等自动化方向发展,输纸控制电路越来越复杂。 单张纸输纸器可分为摩擦式与气动式两种类型,其中气动式自动输纸 器根据传纸方式又分为序列式(间歇式和重叠式(连续式两种,序列 式输纸机只在小幅面和低速印刷机上使用。现在一般使用的多为重叠式自动输纸器,其控制电路有动力传动、纸堆台快速升降、纸堆台自动上升、输纸泵控制、输纸安全杠、双张检测、折角及前规检测等。

输纸器又包括全张输纸器、对开输纸器和卷筒纸输纸装置。其中卷筒 纸输纸器的双纸卷输纸装置纸架的回转和平移均采用电动机控制。 在纸架回转控制中,通过电压信号,控制电机的正反转使纸架按顺时 针方向和逆时针方向转动,从而控制纸架的回转和上、下纸架;而在纸卷的平移印刷过程中,根据出纸折叠情况,由电压信号通过中间继电器的吸合和释放控制电机左右移动,并使用限位器控制其行程;为了安全,纸架 的正、反回转与左、右平移,都采用继电器作互锁,以保证进行某一项操作时,其它操作停止工作。在输纸控制中,由差动变压器作反馈,输出的 控制电压由转换开关进行切换,控制输纸电机的起停。 2.2.2纸张检测 纸张检测是保证印刷质量、减少纸张浪费的重要环节,随着印刷机高 速化的发展,纸张检测的重要性就更为突出。纸张检测的方式、器件和电路是在不断发展着的,目前,已经由触点式发展为无触点式,由电磁继电 器线路发展为晶体管、集成电路与光电器件组成的电子线路,大大提高了检测灵敏度和使用寿命,同时减少了损坏现象与维修工作。 纸张检测主要包括单纸张检测和卷筒纸检测。单纸张的触点式检测一 印刷机的控制系统 印刷机自动控制系统概述 般包括前规、折角、侧规、双张与撕纸五个项目的检测;卷筒纸检测一般

移印机有哪些工作原理—尚品印网

移印机有哪些工作原理—尚品印网 本文参考链接:https://www.360docs.net/doc/be3188026.html,/news/show-546.html 规矩是指用来控制纸张定位位置的机构,为了保证彩色印刷的套印准确的。规矩部件的作用:在于对将进入压印滚筒的纸张,进行正确的定位。从而使纸张获得一个与滚筒位置相对应的正确方法,因此保证图文在纸张上有固定的相对位置。 纸张在规矩部件的定位,要当达到两个方向上的准确位置,在前后方向定位的规矩称为前规,在左右方向定位的规矩称为侧规,前规和侧规两者的挡纸板呈直角关系。 规矩部件的质量、性能和调节的水平,不但影响着印品质量的好坏,而且对胶印的生产效率和经济效果,有着直接的影响。 前规是指在输纸板前缘的上方或者下方,装有一个绕着自身轴心上下摆动的部件,因为这个部件工作在纸张运动的前进方向,并借助于纸张的前边缘来对纸张进行前后方向的定位,所以称它为前规。 前规的作用在于:当从输纸板上送来的纸张同它的挡纸板接触后,以挡纸板面为准,使纸张的咬口边缘齐平,为纸张的定位和准确套印作准备。前规的职能仅仅是让运动着的纸张静止下来。 侧规矩:是指对纸张的左右方向进行定位的规矩,一般称为侧规。 侧规的作用:是把在前规处定位的纸张,从侧面拉过来或者推过去,使纸张的侧边缘齐平。 侧规的类型有很多,主要有:滚轮连续转动式、扇形板间歇摆动式、拉板移动式和气动式侧拉规。 但是被国产胶印机所采用者一般有以下四种: 拉板移动式侧规:海德堡102VP型胶印机上使用此侧规,在国产J2109型等胶印机上的侧规也采用了此侧规。 滚轮连续转动式侧规(也称滚轮式侧规):在国产J2106型、J2108型等胶印机上采用。 扇形板间歇摆动式侧规(也称扇形板式侧规):在国产J2201型、J2203型以及其他国产胶印机上,被广泛采用。

胶印常见故障分析

胶印常见故障分析 近年来,印刷行业的市场竞争日益加剧,利润率逐渐降低,为了在激烈的竞争中得以生存,采取薄利多销、提高印刷速度、降低能耗等手段已成为印刷企业的首选,其中,印刷设备的运行状态、故障的准确判断和及时处理便成为重中之重。下面,笔者以三菱胶印机为例,对单张纸胶印机的给纸部(飞达部分)、套准部(前规部分)、印刷部、收纸部这4个主要单元的常见故障进行分析,希望对业内人士有所帮助。 第一单元:输纸部 输纸部主要由飞达头总成、传纸离合器、挡纸板机构、输纸轮、双张检测机构、输纸过桥及其他传动机构组成。在输纸部的作用下,纸张通过飞达机构的分纸吸嘴、送纸吸嘴被送入输纸过桥,之后再进入套准部,便完成了输纸过程。在输纸过程中,较为常见故障有双张、纸张歪斜、断张、给张不到位(超前或滞后)等。 1.双张 引起双张故障的原因较多,其中最为普遍的是纸张自身的质量问题,如新纸静电较大、纸张较为潮湿等,这些问题容易导致输纸过程中纸张不易分离,从而造成双张故障。

另外,机械故障也是引起双张的主要因素之一,由于飞达头总成空间较为狭窄,各连接构件尺寸细小,在粉尘(纸粉、纸毛)等恶劣的生产环境下长期高速运行,一些机构容易发生磨损,主要表现在以下几个方面。 (1)压纸脚及连接机构发生磨损 长期高速运转之后,压纸脚与纸张接触的平面容易发生局部凹陷,该凹陷面与原平面之间会形成过渡圆弧角,当压纸脚向下踩纸时便会形成一个与走纸方向相同的分力,使纸张不能被压缩空气有效分离,从而造成双张故障。此外,压纸脚连接机构(销轴)发生磨损也会使压纸脚发生晃动,出现踩纸不稳、搓纸等问题,从而出现双张纸进入输纸轮的现象。 (2)挡纸板零部件发生磨损 纸张在送纸吸嘴的作用下被送入输纸轮的瞬间,挡纸板打开以保证纸张顺利通过,随后立即恢复垂直状态,从而有效阻止后一张纸的进入。当挡纸板的轴、套及连杆轴套等零部件发生严重磨损时,便无法保证挡纸板保持垂直状态,在12000张/小时以上的高速印刷速度下,松纸吹气系统基本为连续吹气,这样就很容易造成双张或多张纸通过挡纸板的现象。 此外,在印刷薄纸时,如果分纸吸嘴的真空压力过大,也会造成双张故障。

GKG-G5全自动印刷机操作规范

全自动锡膏印刷机 操作规程

2017.10.27

1目的 正确操作全自动印刷机,保证机器正常运行,从而确保产品品质。 2适用范围 制造部生产车间SMT线 3名词解释 锡膏印刷机:现代锡膏印刷机一般由装板、加锡膏、压印、输电路板等机构组成。它的工作原理是:先将要印刷的电路板固定在印刷定位台上,然后由印刷机的前后刮刀把锡膏或红胶通过钢网漏印于对应焊盘,对漏印均匀的PCB,通过传输台输入至贴片机进行自动贴片。 4职责 4.1设备工程师负责印刷机的维修及周期性维护。 4.2设备技术员负责印刷机程序的制作与修改。 4.3操作员负责印刷机的操作及日常保养。 4.4生产主管负责监督执行。 5管理规定 5.1开机前检查

5.1.1确认机器外观清洁,确认设备内部尤其是运动轨道运行范围内有无杂物。 5.1.2确认工作环境温度为23±5℃之间,湿度<80%。 5.1.3确定设备的工作气压为0.4~0.6MPa之间。 5.1.4确认设备电源及相关连接线正常。 5.2开机 5.2.1打开设备电源。 图1.设备电源 5.2.2设备开机完成后,进入归零界面,点击【开始归零】,等待归零完成。 图2.设备归零界面图3.设备归零完成界面 5.3调用生产程序 5.3.1根据系统提示选择程序权限,操作员无需输入密码,其余均需输入相应密码获得权限。完成后点击返回。 关闭开启

图4.权限选择界面 5.3.2 在主界面点击【打开工程】选项,选取对应的生产程序,如BCLG4A-V05。 图5.主界面 图6.调用程序界面 5.3.3 选取完成后自动返回主界面,此时程序已打开。点击【数据录入】,确认将要生产的产品印刷参数。 ① ② ③

基于PLC的丝网印刷机控制系统概论

基于PLC的丝网印刷机控制系统设计 摘要 由于丝网印刷在基板的大小和形状方面没有限制,可适应油墨,印刷油墨层厚度可调的特性而被广泛使用,因此,对开发控制精度高,性能高,操作简易方便的丝网印刷机是非常有必要的。 在本文主要介绍采用高性能的三菱PLC对原有老旧的丝印机电气控制系统进行设计改造的过程。在开发之前,对丝网印刷机的工作流程进行了详细分析,进而明确了控制系统的任务,再从硬件和软件两个方面进行改造。 在硬件设计方面,本文采用了三菱FX系列的PLC,其中选择了高性能的微处理器FX2N,并对其余各个模块进行了准确选型,完全满足了设备的要求,详细设计了触摸屏、电气原理图与PLC的通信接口。在印刷回墨控制方面,采用了交流伺服驱动系统来控制同步带实现图形的印刷。 在软件设计方面,该程序可仿真调试实现,手动程序,自动程序和复位程序三个部分。根据模块化的编程方法,对梯形图中的重要模块进行了详细的描述。在人机界面方面,利用相应软件开发出了触摸屏中的各个功能界面,提高了操作性能,方便操作者操作体验。 关键词:丝网印刷,可编程控制器,伺服驱动,触摸屏

Design of control system for screen printing machine based on PLC Abstract Because of no restriction on the size and shape of the substrate in the screen printing, ink to adapt to, the printing ink layer thickness adjustable properties, which can be widely used. Therefore, to develop high control precision, high performance, simple and convenient operation of the silk screen printing machine is very necessary. In this paper, the use of high-performance MITSUBISHI PLC to the original old screen printing machine electrical control system design and transformation of the process. Before the development, the work flow of the screen printing machine is analyzed in detail, and then the task of the control system is defined, and then the hardware and software of the two aspects are reconstructed.. In the aspect of hardware design, this paper makes use of the Mitsubishi FX series PLC, in which the selection of the high performance microprocessor FX2N, and to the rest of the modules of the correct selection, fully meet the requirements of the equipment, the detailed design of the communication interface of touch screen, electrical principle diagram and PLC. In the aspect of printing ink control, AC servo drive system is used to control the synchronous belt printing.. In software design, the program can simulate debugging, manual procedures, automatic procedures and reset procedures for three parts. According to the method of modularization, the important modules in the ladder diagram are described in detail.. In the man-machine interface, the use of the corresponding software to develop a touch screen in the various functional interfaces, improve the operation performance, easy operator to operate experience. Key Words:Screen printing,programmable controller,Servo drive, touch screen