微注射成型技术的最新进展与展望

微注射成型技术的最新进展与展望

胡修鑫王昌

(内蒙古科技大学机械工程学院,内蒙古,包头,014010)

摘要简述了微注射成型技术的产生背景、应用范围和最新进展,详细介绍

了微注射成型机、微注射工艺的发展现状,分析了微型腔和微型芯的制造技

术及存在的问题,归纳总结了微注射常用的材料及模具成型零件能够达到的

最大纵横比和最小结构壁厚,展望了微注射成型的发展趋势。

关键词微注射微加工微型腔微型芯

Recent Advance and Prospect of Technology in Micro

Injection Moulding

Xue junli Hu xiuxin Wang chang

(School of Mechanical Engineering,Inner Mongolia University of Science&Technology,Inner

Mongolia,Baotou,014010)

Abstract T he background,the latest development progress and the applied range of technology in micro injection moulding are briefly described.The current investigation of micro injection moulding machine and the process of micro injection are talked about in more detail.The manufacturing technology of microcavity and microchips,the problems which exist during the process,are analysed.Polymer materials often used in micro injection molding,maximum aspect ratios,minimum structural thicknesses are summarized.The micro injection mould manufacture technology are prospected.

Keywords Micro injection Micro manufacture Microcavity Microchips

0引言

1985年人们首次提出微注射成型,微注射成型用于生产总体尺寸、或特征功能区、或公差要求以毫米甚至微米计的制品。随着高技术和精密技术的快速发展,在光通信、计算机数据存储、医疗技术、生物技术、传感器和传动装置、微光学器件、电子和消费类产品,以及设备制造和机械工程等领域中,微注射成型制品呈现快速增长的需求。典型例子包括:手表和照相机部件,汽车撞击、加速和距离传感器,硬盘和光盘驱动器读写头,微型泵,小线

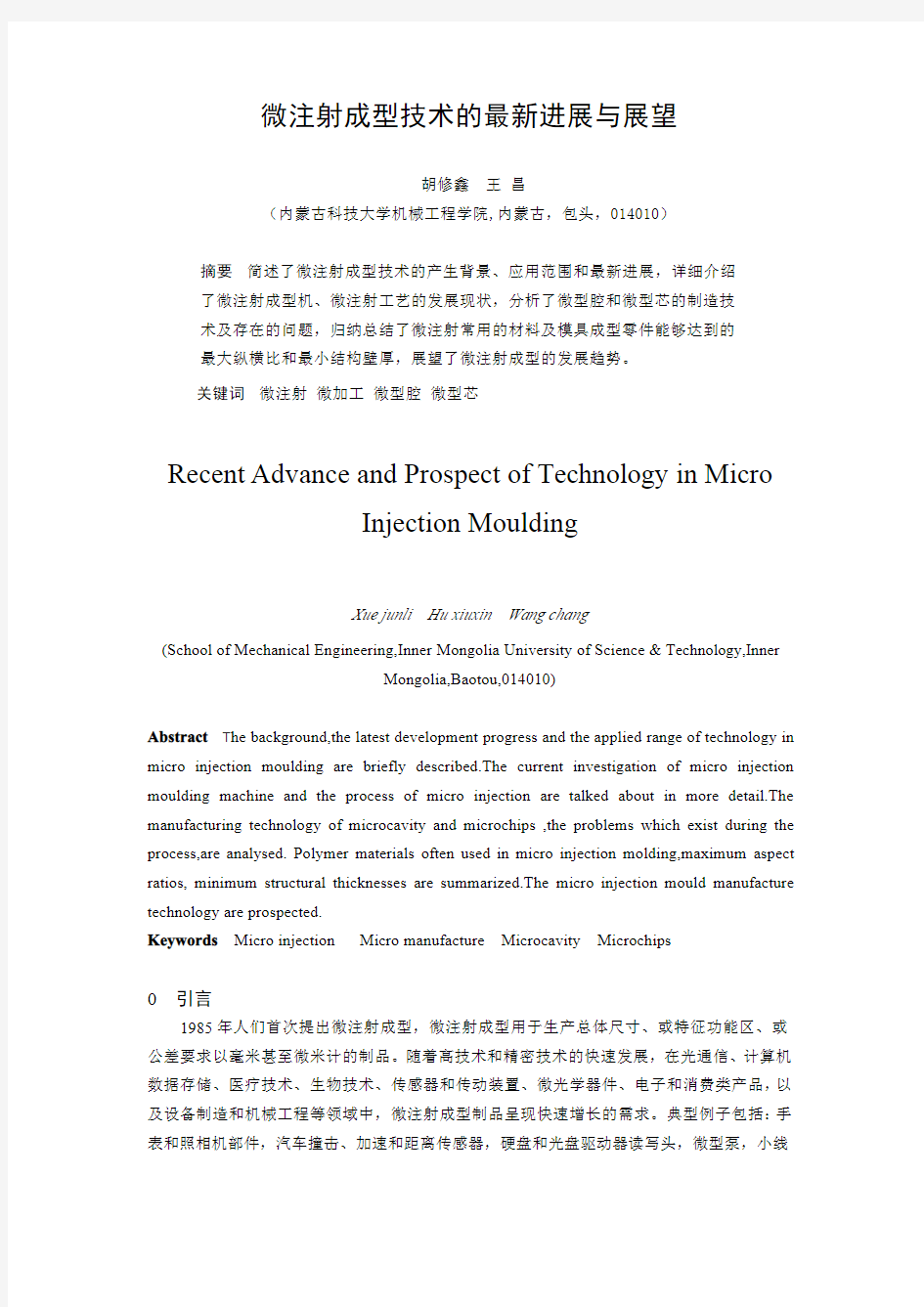

轴,高精度齿轮、滑轮和螺旋管,光纤开关和接插件,微电机等。根据最新的研究表明,随着对微制品需求的增加,微系统技术产业市场值基本保持20%的年增长率。最近几年微系统技术产业市场值如图1所示[1]。微注射成型作为热塑性塑料成型的一种重要工艺方法,其能降低制造成本、缩短生产周期、成型工艺简单、易于保证构件的质量、容易实现自动化和批量生产,微注射成型技术已成为微制造的关键技术之一,正在得到快速的发展[2][3]。

图1微系统技术产业市场增长情况

我国目前有清华大学微纳米中心、上海交通大学微纳米研究院、中科院力学所、中南大学模具技术研究所和内蒙古科技大学计算纳米科学与技术中心对微流体流动行为、微流体实验技术及微注射成型机理进行了一些卓有成效的研究探讨,但都尚未开展实质性的工程应用[4]。同传统注射成型技术相比,成品重量以毫克为计量单位、成品尺寸以微米为度量单位的微注射成型技术在注射成型机、注射工艺、模具制造技术、物料等方面都提出了不同要求。本文将在以下几个方面进行分析阐述,指出微注射成型技术的发展趋势。

1微注射成型机的最新发展

微注射机是微注射成型的关键。微注射成型机的主要功能包括塑化、计量和注射三部分。现在由于强度等的原因,不可能无限地减小传统注塑机的螺杆直径,从而无法精确计量机筒内微量的物料,因此借助传统注塑机来制造成型质量小于0.1g的制品几乎不可能。如何获得计量精确而且混炼均匀的物料是微注塑技术应该解决的关键性问题[5]。

一般的微注射系统大致由注射单元、微型模具、锁模装置、脱模装置、温压控制系统、质量监控系统、制品筛选装置组成。微注射成型机是在传统注射机的基础上进行改进,按塑化和注射单元的机构设计分类,可分为[5]:

(1)螺杆式:微注射成型机的塑化、计量和注射均由一组螺杆完成,各单元回转和直线运动均在一条轴线上,构造简单,容易控制。但是由于螺杆前端的止逆环结构,设备对一次注射量的控制精度较差,并且增加了材料在注射料筒中分解的几率,影响零件成型质量的稳定性。

(2)柱塞式:微注射成型机包括单一柱塞型和柱塞—柱塞型两种,单一柱塞型将粒状或粉状的塑料向前推送,绕经一鱼雷类状分流梭,经由喷嘴注入模腔,分流梭的功能为将塑料分散于管内部表层,使塑化料管更容易塑化材料;而柱塞-柱塞型是由两组柱塞分别完成

塑化和计量注射功能。该型微注射成型机通常塑化量较小,材料塑化的品质不高,混料性能

也较差,不利于成型表面质量和光学特性要求较高的零件。

(3)螺杆柱塞混合式:微注射成型机以螺杆作为塑化单元,完成混料与塑化,以小直径柱塞配合伺服马达与控制器作为微注射单元,完成精密计量与注射,使微注射成型的控制精度和零件的成型品质均有明显提高,但是通常其结构较为复杂,控制和维护较柱塞式和螺杆式繁琐。

Battenfeld公司和HB-Plastic等公司联合研制出可成型0.001g微型制品的塑化、分离式注射成型系统Microsystem50[6],其注射单元(如图2所示)由单螺杆塑化、熔体计量控制及柱塞注射三部分组成,也是微注射成型机的关键部分。物料通过螺杆在直径为14mm的料筒中塑化均匀后进入计量室;光学传感器精确计量进入计量室中的熔体体积,当熔体达到预先设定值后,传感器便给计量阀一个信号,阀即关闭;然后计量料筒内的活塞(直径5mm)在小型电动机的驱动下将具有精确计量体积的物料推进注射料筒内,最后物料由柱塞(直径5mm)注入型腔。补料保压过程靠柱塞的微小动作(最大1mm)来完成。为保证浇口在充模完成后能快速冷却,在模具和喷嘴间加了一块隔热板,防止模具的热量传到喷咀;特殊情况下用液态CO2对喷嘴进行冷却;待浇口冻结后,新的塑化计量随即开始。制品冷却后动定模分开,制品随浇道一起顶出(或吸出)。

图2Microsystem50的注射单元

Microsystem50注塑机的塑化装置和注射装置是分离的,塑化单元采用金属球塑化系统,避免了螺杆强剪切和强生热造成的材料降解;挤出机筒与注射机筒呈45°安装,挤出机筒内置一根能精确计量熔体的计量柱塞,能准确计量熔融物料并具有良好的重复性;另一柱塞将计量好的熔体高速注入模具型腔,穿过模具动模板直达分型面减少了物料的浪费。

2微注射成型工艺

由于微注射成型制品尺寸小、形状复杂、功能区复杂,为了使这些特征能以高重现度复制,工艺上必须满足一些特殊要求。

2.1模具温度

在众多的工艺中,模温十分重要。研究表明微注塑中模具温度一般要高于成型材料的玻璃化温度,才能获得填充完好的制品。当模具温度低于或仅仅比材料的玻璃化温度高出一点时,模具温度的提高对制品质量的改善并没有很好的效果。只有当模具温度比材料的玻璃

化温度高出一定范围时,这种效果才比较明显,进一步对模具温度进行量化后发现,模具温度至少比材料的玻璃化温度高30~40℃,制品才能获得良好的填充效果。[7]微注射模具需要特殊的分置的加热和冷却系统,以便动态控制模具温度。充模时要求模温高而冷却时希望模温低,工艺上需要两个不同温度的油路,分别在充模和冷却阶段加热和冷却模具。目前微注射模具温度的控制方法主要有如下几种:

◆德国IKV设计的模具变温系统[8]:由外部循环装置和内部加热装置构成,外部装置保持整个模具温度恒定,内部装置由拆卸油管和电加热器组成,可实现对模具型腔局部表面的加热。该方法加热速度快,但能源利用率较低。

◆红外线快速加热系统[9]:此方法能明显提高微探针的成型质量,该加热系统成本低、实用性强。

◆气体火焰加热法[10]:加热效率和模具表面的光洁度有很大的关系,可实现模具表面的快速加热,但能耗大,成本高。

◆电磁感应加热配合水冷的方法[11]:可实现对微塑料模具局部区域温度的控制,获得比较均匀的温度分布,获得质量较高的微结构制品。

2.2注射速度

注射速度直接影响着微注塑件的质量,在快的注射速度下冲模能获得均匀的填充效果、减少微制品内部的参与应力。有研究者研究发现[12],在所有的工艺中,注射速度对熔接缝强度的影响最大,其次是模具温度、保压力和熔体温度。但并不是注射速度越快越好,过快的速度会影响制品的表面质量。其他条件保持一致只改变注射速度对微齿轮性能的影响如图3所示。

图3注射速度对微齿轮的影响

2.3熔体温度

Asthana等[13]的研究表明,熔体温度对注塑件的拉伸强度的影响最为显著。这可能是因为微注塑件具有更厚的表皮层,也可能是由于测试过程中剪切作用的影响。影响制品质量最为重要的三个参数分别是熔体温度、保压压力和保压时间。当熔体温度提高时,熔体的黏度降低,有利于塑料熔体进行充模;当熔体温度保持在较高水平时,成型的制品尺寸精度较高。熔体温度是除模具温度和注射速度外影响微注塑制品的重要因素。

3微注射模具制造技术

塑料模具的结构常见的有整体式和组合式两类[20]。整体式模具的刚度高、结构紧凑和可免除装配等特点;组合式模具有利于拆卸更换和零部件的重复利用,发挥不同加工方法的优势;微注塑模具采用组合式结构比整体式结构要好的多。即先在一小块强度高、耐磨耐腐蚀性能好的金属材料上加工出微小型腔或微小型芯,然后以此金属块作为嵌件装配到模具

型腔支撑板上[5]。此方法唯一的不足就是对嵌件材料性能和精度的要求较高,模具的其他零部件均可采用普通模具的加工方法,能起到明显降低成本的作用;同时由于嵌件磨损后可随时更换,故可延长其使用寿命。

3.1微型腔制造技术

目前用于微注塑成型模具型腔制造加工的方法主要有两种[20]:

(1)微机械加工技术,主要包括微细电火花加工、微车削、微磨削和微铣削加工等。该方法只能加工零件尺寸在毫米级以上的模具,加工精度在100nm以内。微机械加工技术仅用于回转体或平面等结构比较简单的零件,加工后表面粗糙度难以达到要求,需进行后续加工,降低了生产效率,导致该技术的使用受到限制。微机械加工技术一般作为微型模具制造的辅助加工手段。其中微小电极的制作以微电铸、放电加工和线切割加工为主,微小刀具的加工以微磨削和高速微铣削为主。

(2)光制作技术,主要包括LIGA技术、UV-LIGA技术、X射线光刻、电子束光刻和激光加工技术等。当型腔的尺寸要求在微米级时,往往采用这类微加工技术,其加工精度一般在10nm内。其中LIGA作为一种微细加工技术具有很好的应用前景,该技术工艺包含同步辐射X射线深度刻蚀、电铸成型和注塑三种过程。现代微成型模具的精度要求一般都很高,多数采用光制作技术。LIGA技术能够制造出高宽比达到500、厚度大于1500μm、结构侧壁光滑且平行度偏差在亚微米范围内的三维立体结构,其它微制造技术无法实现。

3.2微型芯制造技术

微注塑成型的工艺要求型芯精度高、耐高温、耐冲击、耐疲劳,根据型芯选用的材料可将微注塑型芯分为金属微型芯和非金属微型芯。微注塑开始阶段,人们大部分选择钢、铝合金、镍、铍铜合金等金属材料作为整体模具或模具型芯,适合这些材料的加工方法分为去除材料成型和堆积材料成型[20]。现在,人们更多的在研究基于硅微加工技术的硅微型芯制造技术。

1999年,Shah等[15]最早利用硅微加工方法制作微注塑型芯,但限于当时微细加工能力的综合技术水平,并未引起人们重视。2004年,Yoon等[16]对采用镍合金型芯和硅型芯微注塑效果进行对比,结果表明:采用硅型芯加工微塑件的表面质量不逊色于采用镍合金型芯制作的微塑件。2006年,Slocum等[17]利用湿法腐蚀的硅模具注塑了微刀片结构,其刀片尖端厚度仅为300nm,而采用微细电火花加工钢模具注塑同一器件的尖端厚度为3μm,进一步证实了硅微模具在微注塑领域具一定的优势。

现阶段,基于硅微加工技术的硅微型芯制造方法有明显的优势[20]:制造方法方面,硅微加工技术具有高复制精度、高效率、批量化和低成本的优势;硅材料具有耐高温、高强度、良好传热性等优点;结合深紫外曝光或x射线曝光等技术还能够在硅片上制作nm量级的微纳结构,这为下一步纳注塑发展奠定了技术基础。

硅是一种硬脆性材料,硅微模具型芯在注塑中不易磨损,但容易出现破损,表现为型芯整体断裂和在型芯微细结构附近出现裂纹两种破损形式[20],整体断裂往往出现在注塑初始阶段,而微细结构附近裂纹则经常在多次注塑后出现,表现为疲劳损伤形式,该问题成为微型芯使用过程中最棘手的问题,现在只能满足中小批量生产。

4成型材料

普通的工程塑料大部分都适用于微注塑,但应用的过程中却显示出诸多的不足。有研究者[14]分别采用PP、PA和POM材料成型微齿轮的过程进行计算机仿真,得出PP是最适合于成型微齿轮的材料。有研究者[18]对PS、PA6-纳米材料、PC和PMMA等几种材料微注塑医用针头进行了研究采用欧拉失稳理论和有限元软件Ansys对针头的失稳情况进行分析,发现用两种方法得出的结论非常接近。另外通过比较发现用PA6-纳米材料注塑的制品质量稍

差,这可能是由于这种材料吸潮性较大。目前微注塑常用的材料以及模具成型零件能够达到的最大纵横比和最小结构壁厚等数据[19]见表1。

表1微注塑常用的材料

名称最大纵横比最小结构壁厚(μm)名称最大纵横比最小结构壁厚(μm)PA12-C1050POM550

LCP5270PA1050

PEEK5270PC7350

PSU5270PMMA2020

5发展趋势和结论

尽管微注射成型技术已兴起26年,但许多基础理论还不够完善,微注射成型工艺也不够成熟,还需要进一步的探索和研究。微注射成型技术的进一步发展还面临着许多挑战:★改进微注射成型机的温度控制系统,更稳更准更快的控制模温

★完善微注射机中产品性能测试模块,全面准确、高效的测试产品成型性能

★研究开发新型材料,确保螺杆强度和硬度条件下进一步减小微注射机的螺杆直径★开发微注射成型的仿真软件,实现注射过程的可视化,节约资源,增加经济效益★探索新的塑化方式,整洁、高效的塑化注射材料,解决现有塑化方式带来的诸多问题★开发粘度低、热稳定性更好的注塑材料,深入研究粉末喂料的专用微注射成型机★随计算机网络技术的发展,微注射成型机将发展具备网络化通讯能力的控制系统和检测系统,使产品管理及控制网络化,通过微注射成型专家系统可以在线操作微注射成型机,对成型零件在线监视并自动调整工艺参数,降低操作人员的依赖性,促进生产多元化微注塑已成为聚合物加工的热点问题,微注塑产业创造的社会价值在不断增加。现如今,对微制品的需求量也再逐年增加,并且质量要求越来越高,这就要求不断发展和完善微型注塑机、成型工艺和模具制造技术,开发新的注塑材料和计算机仿真软件,这些挑战将会成为微注塑成型领域重点的研究对象。

参考文献

[1].杨卫民.微注射成型技术国际最新发展与应用[J].塑料制造,2009,(8):49-56.

[2].B.Sha,S.Dimov,C.Griffiths,M.S.Packianather.:Investigation of micro-injection moulding:Factors affecting the replication quality[J].Journal of Materials Processing Technology2007(183):284-296.

[3].王雷刚,倪雪峰,黄瑶,王匀.微注射成型技术的发展现状与展望[J].现代塑料加工应用,2007,19(1):55-58.

[4].吴波,王保山,李合增,姬宜朋.微注射成型技术的现状与发展[J].机电产品开发与创新,2008,21(4):17-21.

[5].姜爱菊,吴宏武.微注射成型技术的最新进展[J].塑料工业,2008,36(8):1-4.

[6].李志平,严正,陈占春.注射成型的微型化—微注射成型技术[J].塑料工业,2004,32(5):23-25.

[7].SU Y C,SHAH J,LIN L W.Implementation and analysis of polymeric microstructure replication by micro injection molding[J].J Micromechanic Microeng,2004,14(3):415-422.

[8].ROGALLA B A,MICHAELI W.Analysis of injection molded micro structures[C]Society of Plastics Engineers.ANTEC Conference Proceedings.Toronto:Society of Plastics Engineers,1997:364-368.

[9].CHANG P C,HWANG S J.Experimental investigation of infrared rapid surface heating for injection molding [J].J Appl Polym Sci,2006,102(44):3704-3713.

[10].KIM D H,KANGM H,CHUN Y H.Development of a new injection molding technology:momentary mold surface heating process[J].J Inject Mold Technol,2001,5(4):229-232.

[11].CHEN S C,JONG W R,CHANG Y J,et al.Rapid mold temperature variation for assisting the micro injection

of high aspect ratio micro-feature parts using induction heating technology[J].J Micromechan Microeng,2006,16 (9):1783-1791.

[12].YU L Y,KON C G,LEE L J,et al.Experimental investigation and numerical simulation of injection molding with micro-features[J].Polym Eng Sci,2002,42(5):871-888.

[13].ASTHANA A,GHUMMAN B S,KARANIA R,et al.Effect of process parameters on viscoelastic properties and hoop stress in micro-injection molded parts[C]Society of Plastics Engineers.ANTEC Conference Proceedings. Boston:Society of Plastics Engineers,2005:176-180.

[14].SHEN Y K,SHIE YJ,WU W Y.Extension method and numerical simulation micro-injection molding[J].Int Commun Heat Mass Transf,2004,31(6):795-804.

[15].BISSACCO G,HANSEN H N,TANG P T,et a1.Precision manufacturing methods of inserts for injection modling of mi-crofluidic systems[C].Proceedings of the ASPE Spring Topical Meeting Columbus.Ohio:[s.n.],2005:57-63.

[16].YOON S H,SRIROJPINYO C,LEE J,et a1.Investigation of tooling surfaces on injection molded nanoscale features[C].Technical Proceedings of the2004NSTI Nanotechnology Conference and Trade Show.Boston:[s.n.],2004:460-463.

[17].WERKMEISTER J.Anisotropic etching of silicon as a tool for creating injection molding tooling suFfaces[J].J Micro-electromechanical Syst,2006,15(6):167l-1680.

[18].KIM H,COLTONJ S.Fabrication and analysis of plastic hypodermic needles[J].J Medical Eng Technol,2005, 29(4):181-186.

[19].PLOTTER U,MUELLER K,PLEWA K,et al.Performance and simulation of thermoplastic micro injection molding[J].Microsystem Technol,2002,8(6):387-390.

[20].微注塑成型模具设计与制造技术研究进展[J].塑料工业,2010,38(10):1-5.

通讯作者简介:胡修鑫(1987-),男,汉族,中共党员,山东省枣庄市人,内蒙古科技大学大学在读研究生,从事精密注塑模具及CATIA软件的学习研究。

E-mail:415943378@https://www.360docs.net/doc/be6757106.html,

电子技术发展与展望

电子技术的发展与展望 通信0908班王格林(09211202)孙玲瑶(09211200) 可以毫不夸张的说,人们现在生活在电子世界中。电子技术无处不在:近至计算机、手机、数码相机、音乐播放器、彩电、音响等生活常用品,远至工业、航天、军事等领域都可看到电子技术的身影。电子技术是十九世纪末,二十世纪初开始发展起来的新兴技术,它在二十世纪的迅速发展大大推动了航空技术、遥测传感技术、通讯技术、计算机技术以及网络技术的迅速发展,因此它成为近代科学技术发展的一个重要标志。 一、电子技术定义: 电子技术是根据电子学的原理,运用电子器件设计和制造某种特定功能的电路以解决实际问题的科学,包括信息电子技术和电力电子技术两大分支。信息电子技术包括 Analog (模拟) 电子技术和 Digital (数字) 电子技术。电子技术是对电子信号进行处理的技术,处理的方式主要有:信号的发生、放大、滤波、转换。 二、电子技术经历时代 现代电力电子技术的发展方向,是从以低频技术处理问题为主的传统电力电子学,向以高频技术处理问题为主的现代电力电子学方向转变。从1950年起,电子技术经历了晶体管时代,集成电路时代,超大规模集成电路时代,直至现代经历了微电子技术时代,纳米技术,EDA技术,嵌入式技术等。 1、发展初期(电子管,晶体管时代) 起源于20世纪初,20世纪三十年代达到了鼎盛时期。第一代电子技术的核心是电子管。1904年,弗莱明制成了第一只电子二极管用于检测电波, 标志着电子时代的到来。过了不久,美国的德福雷斯特(Lee de Forest)在灯丝和极板之间加人了栅极,从而发明了三极管,并于1906年申请了专利。比起二极管,三极管有更高的敏感度,而且集检波、放大和振荡三种功能于一体。1925年,苏格兰的贝尔德公开展示了他制造的电视,成功地传送了人的面部活动,分辨率为30线,重复频率为每秒5帧。 然而,电子管体积大、笨重、能耗大、寿命短的缺点,使得人们迫切需要一种新的电子元件来替代电子管。飞速发展的半导体物理为新时代的到来铺平了道路。二十世纪二十年代,理论物理学家们建立了量子物理,1928年普朗克应用量子力学,提出了能带理论【能带理论(Energy band theory )是讨论晶体(包括金属、绝缘体和半导体的晶体)中电子的状态及其运动的一种重要的近似理论。它把晶体中每个电子的运动看成是独立的在一个等效势场中的运动,即是单电子近似的理论;对于晶体中的价电子而言,等效势场包括原子实的势场、其他价电子的平均势场和考虑电子波函数反对称而带来的交换作用,是一种晶体周期性的势场】的基本思想,1931年英国物理学家威尔逊在能带理论的基础上,提出半导体的物理模型,1939年肖特基、莫特和达维多夫,建立了扩散理论。这些理论上的突破,为半导体的问世提供了理论基础。 1947年l2月23日,贝尔实验室的巴丁和布拉顿制成了世界上第一个晶体管——点接触三极管,这是世界上第一只晶体三极管,它标志着电子技术从电子管时代进入到晶体管时代迈开第一步。此后不久,贝尔实验室的肖克利又于1948年11月提出一种更好的结型晶体管的设想。到了1954年,实用的晶体管开发成功,并由贝尔实验室率先应用在电子开关系统中。与以前的电子管相比,晶体管体积小、能耗低、寿命长、更可靠,因此,随着半导体

聚合物微纳制造技术现状及展望

聚合物微纳制造技术现状及展望 目录 聚合物微纳制造技术现状及展望 (1) 1、微纳系统的意义、应用前景 (1) 2、微纳机电系统国内外研究现状和发展趋势 (3) 3. 聚合物微纳制造技术研究现状 (9) 4. 展望 (11) 微/纳米科学与技术是当今集机械工程、仪器科学与技术、光学工程、生物医学工程与微电子工程所产生的新兴、边缘、交叉前沿学科技术。微/纳米系统技术是以微机电系统为研究核心,以纳米机电系统为深入发展方向,并涉及相关微型化技术的国家战略高新技术[1]。微机电系统(Micro Electro Mechani cal System, MEMS ) 和纳机电系统(Nano Electro Mechanical System, NEMS )是微米/纳米技术的重要组成部分,逐渐形成一个新的技术领域。MEMS已经在产业化道路上发展,NEMS还处于基础研究阶段[2]。 从微小化和集成化的角度,MEMS (或称微系统)指可批量制作的、集微型机构、微型传感器、微型执行器以及信号处理和控制电路,直至接口、通讯和电源等于一体的微型器件或系统。而NEMS(或称纳系统) 是90 年代末提出来的一个新概念,是继MEMS 后在系统特征尺寸和效应上具有纳米技术特点的一类超小型机电一体的系统,一般指特征尺寸在亚纳米到数百纳米,以纳米级结构所产生的新效应(量子效应、接口效应和纳米尺度效应) 为工作特征的器件和系统。图1给出了MEMS 和NEMS 的特征尺度、机电系统的尺度与相应的理论问题[2]。 图1 MEMS 和NEMS 的特征尺度、机电系统的尺度与相应的理论问题 1、微纳系统的意义、应用前景 由于微/纳机电系统是一门新兴的交叉和边缘学科,学科还处于技术发展阶段,在国内外尚未形成绝对的学科和技术优势;微/纳米技术还是一项支撑技术,它对应用背景有较强的依赖性,目前它的主要应用领域在惯导器件、军事侦察、通信和生物医学领域,以及微型飞机和纳米卫星等产品上。 (1)重要的理论意义和深远的社会影响

反应注射成型技术在聚氨酯材料合成中的研究与应用

反应注射成型技术在聚氨酯材料合成中的研究与应用 摘要:主要介绍反应型注射技术,以及在聚氨酯合成中的研究与应用,并对几种不同的类型的RIM-PU注射成型技术进行介绍 关键词:反应型注射聚氨酯自增强 1. 前言: 反应注射成型,简称RIM( Reaction Injection Molding),是将两种或两种以上具有反应性的液体组分在一定温度下注入模具型腔内,在其中直接生成聚合物的成型技术。即将聚合与成型加工一体化,或者说,直接从单体得到制品的“ 一步法注射技术”。和传统的热塑性注射成型(TIM)不同,RIM是单体在模具中聚合而形成固体聚合物,而TIM是聚合物在模具中冷却才成型。其它反应成型加工方法,如单体浇铸成型、热固性塑料的注射成型,虽然也是在形成部件的形状后完成聚合反应。而在RIM中,单体和模具的温度没有很大的不同,而是靠基体激烈撞击混合来活化反应。和各种聚合物加工方法相比RIM制品最节能,RIM 是目前聚合物加工领域中引人注目的新方向。 RIM技术可用于聚氨酯、硅橡胶、环氧树脂和尼龙的成型加工。RIM聚氨酯发展尤为迅速,现已用于制造汽车内饰件、机器外壳和家具等。汽车行业为了获得高模量的聚氨酯制品,又发展了增强反应注射成型(RRIM)。聚氨酯(PU) 反应注射成型(RIM) 近年来发展十分迅速,其主要原料有A料和B料。A料通常为低分子量聚酯或聚醚,有时也加入其他添加剂。B料为各种异氰酸酯,目前国内外常用二苯甲烷二异氰酸酯(MDI )或液化改性MDI (L—MDI)。反应注射成型聚氨醋( RIM—PU) 是70年代初聚合物加工领域中研制开发的一门新型交叉成型技术,它是由低粘度高活性的异氰酸酯和多元醇经高压碰撞混合,通过化学、物理等变化而成型的。它具有成型温度和压力低、能耗少、材料性能优良等优点,近年来发展和应用极为迅速。 2. RIM在聚氨酯方面的发展 聚氨酯RIM聚氨酯制品(RIM—PUR) 是世界上开发最早且首先达到实用

微电子技术的发展历史与前景展望

微电子技术的发展历史与前景展望 姓名:张海洋班级:12电本一学号:1250720044 摘要:微电子是影响一个国家发展的重要因素,在国家的经济发展中占有举 足轻重的地位,本文简要介绍微电子的发展史,并且从光刻技术、氧化和扩散技术、多层布线技术和电容器材料技术等技术对微电子技术做前景展望。 关键词:微电子晶体管集成电路半导体。 微电子学是研究在固体(主要是半导体)材料上构成的微小型化电路、电路及系统的电子学分支,它主要研究电子或粒子在固体材料中的运动规律及其应用,并利用它实现信号处理功能的科学,以实现电路的系统和集成为目的,实用性强。微电子产业是基础性产业,是信息产业的核心技术,它之所以发展得如此之快,除了技术本身对国民经济的巨大贡献之外,还与它极强的渗透性有关。 微电子学兴起在现代,在1883年,爱迪生把一根钢丝电极封入灯泡,靠近灯丝,发现碳丝加热后,铜丝上有微弱的电流通过,这就是所谓的“爱迪生效应”。电子的发现,证实“爱迪生效应”是热电子发射效应。 英国另一位科学家弗莱明首先看到了它的实用价值,1904年,他进一步发现,有热电极和冷电极两个电极的真空管,对于从空气中传来的交变无线电波具有“检波器”的作用,他把这种管子称为“热离子管”,并在英国取得了专利。这就是“二极真空电子管”。自此,晶体管就有了一个雏形。 在1947年,临近圣诞节的时候,在贝尔实验室内,一个半导体材料与一个弯支架被堆放在了一起,世界上第一个晶体管就诞生了,由于晶体管有着比电子管更好的性能,所以在此后的10年内,晶体管飞速发展。 1958年,德州仪器的工程师Jack Kilby将三种电子元件结合到一片小小的硅片上,制出了世界上第一个集成电路(IC)。到1959年,就有人尝试着使用硅来制造集成电路,这个时期,实用硅平面IC制造飞速发展.。 第二年,也是在贝尔实验室,D. Kahng和Martin Atalla发明了MOSFET,因为MOSFET制造成本低廉与使用面积较小、高整合度的特点,集成电路可以变得很小。至此,微电子学已经发展到了一定的高度。 然后就是在1965年,摩尔对集成电路做出了一个大胆的预测:集成电路的芯片集成度将以四年翻两番,而成本却成比例的递减。在当时,这种预测看起来是不可思议,但是现在事实证明,摩尔的预测诗完全正确的。 接下来,就是Intel制造出了一系列的CPU芯片,将我们完全的带入了信息时代。 由上面我们可以看出,微电子技术是当代发展最快的技术之一,是电子信息产业的基础和心脏。时至今日,微电子技术变得更加重要,无论是在航天航空技术、遥测传感技术、通讯技术、计算机技术、网络技术或家用电器产业,都离不开微电子技术的发展。甚至是在现代战争中,微电子技术也是随处可见。在我国,已经把电子信息产业列为国民经济的支拄性产业,微电子信息技术在我国也正受到越来越多的关注,其重要性也不言而喻,如今,微电子技术已成为衡量一个国家科学技术进步和综合国力的重要标志,微电子科学技术的发展水平和产业规模是一个国家经济实力的重要标志。

详细解析微注射成型技术以及其缺点

详细解析微注射成型技术以及其缺点 导语:微注射成型点击认领开放分类:技术微注射成型的提出源于1985年,微注射成型(也称微成型)用于生产总体尺寸、或特征功能区、或公差要求以毫米甚至微米计的制品。随着高技术和精密技术的快速发展,在光通信、计算机数据存储、医疗技术、生物技术、传感器和传动装置、微光学器件、电子和消费类产品,以及设备制造和机械工程等领域中,微注射成型制品呈现快速增长的需求。微注射成型- 简介微齿轮微注射成型的提出源于1985年,微注射成型(也称微成型)用于生产总体尺寸、或特征功能区、或公差要求以毫米甚至微米计的制品。随着高技术和精密技术的快速发展,在光通信、计算机数据存储、医疗技术、生物技术、传感器和传动装置、微光学器件、电子和消费类产品,以及设备制造和机械工程等领域中,微注射成型制品呈现快速增长的需求。典型例子包括:手表和照相机部件,汽车撞击、加速和距离传感器,硬盘和光盘驱动器读写头,医疗传感器,微型泵,小线轴,高精度齿轮、滑轮和螺旋管,光纤开关和接插件,微电机,外科仪器和通讯制品等。由于制品的微型特征,因此需要特殊的成型机械和辅助设备来完成各种生产操作,如:注射量控制、模具排空(真空)、注射工艺、制品顶出、分离、检验、存放、定位和包装。另外模具嵌件和模腔制造也需要特殊的技术。微注射成型- 分类尽管微注射成型的方法并没有清楚定义,但一般认为应用于生产以下三类产品或部件的工艺可称为微注射成型。1、重几微克到几分之一克,尺寸可能在微米(mm)级的微注塑成型制品,如微齿轮、微操纵杆等。图1是德国Hengstler公司用聚醚酰亚胺制得的微齿轮,齿轮轴孔直径和齿廓宽度均小于1mm。聚碳酸酯小透镜2、传统尺寸的注射成型制品,但具有微结构区域或特征功能区,例如:带有数据点隙的光盘、具有微表面特征的透镜、使用塑料薄片技术制造微齿轮的薄片等。图2和图3是聚碳酸酯小透镜和透明小齿轮。注意齿轮表面布有宽度小于1mm的同心圆,用于后续制作计数器的数据区。3、可具有任意尺度,但尺寸公差在微米级的高精度制品,例如光纤技术用接插件等。图4是一种汽车用微卡子,卡体采用聚甲醛(POM Delrin),卡体尾片厚度为700mm。为减轻运行时卡体振动,采用第二台注射机和旋转模具,在卡体中部共注射一小块弹性体,材料为PE-PA共聚物。微注射

微电子导论论文--发展及历史

中国微电子技术发展现状及发展趋势 论文概要: 介绍了中国微电子技术的发展现状,并阐述对微电子技术发展趋势的展望。针对日前世界局势紧张,战争不断的状况,本文在最后浅析了微电子技术在未来轻兵器上的应用。 一.我国微电子技术发展状况 1956年7月,国务院科学专业化规划委员会正式成立,组织数百各科学家和技术专家编制了十二年(1965—1967年)科学技术远景规划,这个著名的《十二年规划》中,明确地把发展计算机技术、半导体技术、无线电电子学、自动化和遥感技术放到战略的重点上,我国半导体晶体管是1957年研制成功的,1960年开始形成生产;集成电路始于1962年,于1968年形成生产;大规模集成电路始于70年代初,80年代初形成生产。但是,同世界先进水平相比较,我们还存在较大的差距。在生产规模上,目前我国集成电路工业还没有实现高技术、低价格的工业化大生产,而国外的发展却很快,美国IBM 公司在日本的野洲工厂生产64K动态存贮器,1983年秋正式投产后,每日处理硅片几万片,月产量为上百万块电路,生产设备投资约8000万美元。日本三菱电机公司于1981年2月开始动土兴建工厂,1984年投产,计划生产64K动态存贮器,月产300万块,总投资约为1.2亿美元。 此外,在美国和日本,把半导体研究成果形成工业化生产的周期也比较短。在美国和日本,出现晶体观后,形成工业生产能力是3年;出现集成电路后形成工业生产能力是1—3年;出现大规模集成电路后形成工业生产能力是1—2年;出现超大规模集成电路后形成工业生产能力是4年。我国半导体集成电路工业长期以来也是停留在手工业和实验室的生产方式上。近几年引进了一些生产线,个别单位才开始有些改观,但与国外的差距还是相当大的。 从产品的产值和产量方面来看,目前,全世界半导体与微电子市场为美国和日本所垄断。这两国集成电路的产量约占体世界产量的百分之九十,早期是美国独占市场,而日本后起直追。1975年美国的半导体与集成电路的产值是66亿美元,分离器件产量为110多亿只,集成路为50多亿块;日本的半导体与集成电路的产值是30亿美元,分离器件产量为122亿只,集成电路为17亿块。1982年美国的半导体与集成电路的产值为75美元,分离器件产量为260多亿只,集成电路为90多亿块;日本的半导体与集成电路的产值为38亿美元,分离器件产量300多亿只,集成电路40多亿块。我国集成电路自1976年至1982年,产量一直在1200万块至3000万块之间波动,没有大幅度的提高,1982年我国半导体与集成电路的产值是0.75亿美元,产量为1313万块,相当于美国1965年和日本1968年的水平。(1965年美国的半导体与集成电路的产值是0.79亿美元,产量为950万块;1968年日本的半导体与集成电路的产值为0.47亿美元,产量为1988万块)。 在价格、成本、劳动生产率、成品率等方面,差距比几十倍还大得多,并且我国小规模集成电路的成品率比国外低1—3倍;中规模集成电路的成品率比国外低3—7倍。目前中、小规模集成电路成品率比日本1969年的水平还低。从经济效益和原材料消耗方面考虑,国外一般认为,进入工业生产的中、小规模集成电路成品率不应低于50%,大规模集成电路成品率不应低于30%。我国集成电路成品率的进一步提高,已迫在眉睫,这是使我国集成电路降低成本,进入工业化大生产、提高企业经济效益带有根本性的一环。从价格上来看,集成电路价格是当前我国集成电路工业中的重大问题,产品优质价廉,市场才有立足之地。我国半导体集成电路价格,长期以来,降价较缓慢,近两三年来,集成电路的平均价格为每块10元左右,这种价格水平均相当于美国和日本1965

现代电力电子技术的发展、现状与未来展望综述上课讲义

现代电力电子技术的发展、现状与未来展 望综述

课程报告 现代电力电子技术的发展、现状与 未来展望综述 学院:电气工程学院 姓名: ********* 学号: 14********* 专业: ***************** 指导教师: *******老师 0 引言

电力电子技术就是使用电力半导体器件对电能进行变换和控制的技术,它是综合了电子技术、控制技术和电力技术而发展起来的应用性很强的新兴学科。随着经济技术水平的不断提高,电能的应用已经普及到社会生产和生活的方方面面,现代电力电子技术无论对传统工业的改造还是对高新技术产业的发展都有着至关重要的作用,它涉及的应用领域包括国民经济的各个工业部门。毫无疑问,电力电子技术将成为21世纪的重要关键技术之一。 1 电力电子技术的发展[1] 电力电子技术包含电力电子器件制造技术和变流技术两个分支,电力电子器件的制造技术是电力电子技术的基础。电力电子器件的发展对电力电子技术的发展起着决定性的作用,电力电子技术的发展史是以电力电子器件的发展史为纲的。 1.1半控型器件(第一代电力电子器件) 上世纪50年代,美国通用电气公司发明了世界上第一只硅晶闸管(SCR),标志着电力电子技术的诞生。此后,晶闸管得到了迅速发展,器件容量越来越大,性能得到不断提高,并产生了各种晶闸管派生器件,如快速晶闸管、逆导晶闸管、双向晶闸管、光控晶闸管等。但是,晶闸管作为半控型器件,只能通过门极控制器开通,不能控制其关断,要关断器件必须通过强迫换相电路,从而使整个装置体积增加,复杂程度提高,效率降低。另外,晶闸管为双极型器件,有少子存储效应,所以工作频率低,一般低于400 Hz。由于以上这些原因,使得晶闸管的应用受到很大限制。 1.2全控型器件(第二代电力电气器件) 随着半导体技术的不断突破及实际需求的发展,从上世纪70年代后期开始,以门极可关断晶闸管(GTO)、电力双极晶体管(BJT)和电力场效应晶体管(Power-MOSFET)为代表的全控型器件迅速发展。全控型器件的特点是,通过对门极(基极、栅极)的控制既可使其开通又可使其关断。此外,这些器件的开关速度普遍高于晶闸管,可用于开关频率较高的电路。这些优点使电力电子技术的面貌焕然一新,把电力电子技术推进到一个新的发展阶段。 1.3电力电子器件的新发展 为了解决MSOFET在高压下存在的导通电阻大的问题,RCA公司和GE公司于1982年开发出了绝缘栅双极晶体管(IGBT),并于1986年开始正式生产并逐渐系列化。IGBT是MOS?FET和BJT得复合,它把MOSFET驱动功率小、开关速度快的优点和BJT通态压降小、载流能力大的优点集于一身,性能十分优越,使之很快成为现代电力电子技术的主导器件。与IGBT 相对应,MOS 控制晶闸管(MCT)和集成门极换流晶闸管(IGCT)都是MOSFET和GTO的复合,它们都综合

(新)新型注射成型技术_

新型注射成型技术 1. 共注射成型(芯层注射成型) 采用共注射成型有助于观察到制件中独特的结构。塑料“甲”先注射充入部分型腔,然后塑料:“乙”紧跟着“甲”注射进入型腔并保持初始推动流动压力场。根据表皮区和芯层的尺寸大小,按正确的比例关系计量出“甲”和“乙”的用料量,可制得1个内芯层为“甲”外表完全由“乙”包裹的制件。 另外,在化妆品应用方面,有小部分的表皮“甲”料放在“乙”料之后注射,以使浇口部分的表皮能完全闭合。用2种不同颜色的树脂进行共注射成型的制件,形成一个容易区分的表皮和芯层区间(认识到所有的注射成型件中存在有类似的表皮和芯层这一点非常重要。)如果没有先进的检测技术,通常难以区分表皮—芯层的区域及其分界面。共注射成型并非一门新的工艺技术。英国ici公司早在70年代就开始应用这一技术,并取得了包括基础理论,生产产品及机器设备等几项专利。现普遍采用的ici生产工艺类似“三明治模塑”,由于模塑外层表皮的材料与中间或芯层的材料不同,因此两种材料必须有一定的相容性,并且芯层材料要求具有可高度辐射、发泡成型和100%回收利用等性能。选用材料应经多种选择比较而定。共注射成型工艺问世15年后,才真正得以普及推广。一种采用共注射成型的厚齿输制

作横截面。 表皮材料是非填充尼龙,而芯层材料是玻璃-珠料-填充尼龙。芯层中玻璃珠粒料收缩率极低,具有良好的尺寸稳定性。尼龙表皮赋予齿轮齿牙良好的润滑性并避免了珠粒料容易产生的磨蚀问题。 基于共注射成型的基础理论目前已开发出几种新型加工改进方法。例如,模内“上漆”和气体辅助模塑成型扩大了采用这种工艺的范围。模内上漆加工方法是采用低分子量聚合物作为外层材料,而气体辅助模塑成型是采用氮气或另一种气体作为芯层(或部分芯层)材料。随着产品设计与生产加工设备的不断完善改进,将满足各种新应用和新技术的需求,共注射技术必将成为富有潜力的工业化大规模生产工艺方法。 2. 气体辅助注射成型 气体辅助注射成型技术主要是为了减轻重量和(或)节省循环时间等而逐渐发展起来的。 通常的共注射成型中,首先注射外层材料,并只部分填充型腔。然后气体通过喷嘴注射或直接进入模腔内,模腔制件的芯层部位。液化气体也可注射到待成型制件的芯层部分。一般而言,在芯层内气体压力推动熔料向前流动,直至完全充满型腔,并防止制件表层在固化阶段从模腔壁凹下,相连的表皮层紧贴着模腔壁,气体则保存在模塑制件的芯层区间。由于注入气体的压力高于大气压力,故此该气体的压力必须在制件顶出之前降低,以避免当起限位作用的模腔壁移动时,

微纳制造技术作业

问题:1、微机械制造材料大致分为几类而常用的制造微机电产品的材料有哪些,MEMS装置为何大多选用硅材料制造 2、纳米材料与常规的材料相比,有哪些优点 答:1、(1)微机械制造材料大致分为结构材料、功能材料和智能材料三大类。 (2)常用的制造微机电产品的材料有: a,结构材料:是以力学性能为基础,具有一定强度,对物理或化学性能也有一定要求,一般用于构造微机械器件结构机体的材料,如硅晶体。 b,功能材料:指那些具有优良的电学、磁学、光学、热学、声学、力学、化学、生物医学功能,特殊的物理、化学、生物学效应,能完成功能相互转化,主要用来制造各种功能元器件而被广泛应用于各类高科技领域的高新技术材料。如压电材料、光敏材料等。 c,智能材料:一般具备传感、致动和控制3个基本要素。如形状记忆合金、磁/电致伸缩材料、导电聚合物、电流变/磁流变材料等。 (3)由于硅材料具有众多优点,所以MEMS装置大多选用硅材料制造。 其优点如下:?? ①优异的机械特性:在集成电路和微电子器件生产中,主要利用硅的电学特性;在微机械结构中,则 是利用其机械特性。或者同时利用其机?械特性和电学特性,即具有机电合一的特性,便于实现机电器件的集?成化。? ②储量丰富,成本低。硅是地壳中含量最多的元素之一,自然界的硅元素通常以氧化物如石英(sio2) 的形式存在,使用时要提纯处理,通?常加工成为单晶形式(立方晶体,各向异性材料)? ③便于批量生产微机械结构和微机电元件。硅材料的制造工艺与基层电路工艺有很好的兼容性,便于 微型化、集成化和批量生产。硅的微细?加工技术比较成熟,且加工精度高,容易生成绝缘薄膜。? ④具有多种传感特性,如压电阻效应、霍尔效应。? ⑤纯净的单晶硅呈浅灰色,略具有金属性质。可以抛光加工,属于硬脆材料,热传导率较大,对温度 敏感。 2、纳米材料内部粒子的尺寸减小到纳米量级,将导致声、光、电、磁、热性能呈现新的特性。对纳米体 材料,可以用“更轻、更高、更强”这六个字来概括。 ①“更轻”是指借助于纳米材料和技术,可以制备体积更小性能不变甚至更好的器件,减小器件的体

未来20年汽车电子技术发展趋势

收稿日期:2009-08-02 作者简介:高成(1937-),男,陕西人,教授级高工,主要从事汽车电子发展方向的评估和规划. 未来20年汽车电子技术发展趋势 高 成1,邱 浩2 (1. 深圳市航盛电子股份有限公司,广东 深圳; 2. 深圳职业技术学院 汽车与交通学院,广东 深圳 518055) 摘 要:安全性、节能、减排和舒适娱乐性是汽车电子未来发展的主要方向,全球各大汽车电子研发团队争相加大对这4个方面的研发力度.本文介绍了全球最具影响力的来自欧洲、美洲和亚洲的6个专业汽车电子研发公司的最新研究进展,主要集中在汽车安全、动力性、环保、车载通讯、信息娱乐、半导体技术和微控制器的开发上.分析结果表明,未来20年内汽车电子工业发展的重点将转移到第三世界国家,汽车性能的提高更多地依赖于电子技术的提升,电动汽车将不可阻挡地占据重要地位. 关键词:汽车电子;安全;环保;半导体 中图分类号:TK9;TN3 文献标识码:A 文章编号:1672-0318(2010)01-0033-07 在过去10年里,汽车工业发生了2个显著变化,一是增长的基点正在从经欧美市场向以亚洲国家为主的发展中地区市场转移[1].数据显示,2007-2012年亚洲和欧洲将会主导全球汽车产量的89%;二是在市场成熟的欧美国家,汽车的性能的提高更多地依赖于电子技术.有研究表明,1989年至2010年,电子设备在整车制造成本所占比例,由16%增至40%以上.目前每部新车的IC 成本约在310美元左右,估计到2015年将增长到400美元左右.无论是市场重心向发展中国家转移,还是技术重心向电子技术倾斜,都将势必影响到汽车电子发展的方向[2].而且,其技术本身也将面临着来自性能、安全以及环保法规多方面的苛刻要求.今后10年,电子技术在汽车工业中扮演着多大的作用,它又应该如何承担起汽车电子化的重任?本文就全球一些专业的汽车主体厂商和零配件厂商进行专业分析,展望未来20年汽车电子方向的发展趋势. 1 德尔福:绿色、安全和通讯是 汽车电子的未来 德尔福通过对推动全世界新技术、产品和市 场发展的全球趋势全面的调查和研究,发现汽车电子行业的未来就是绿色性环保性、安全性和连通通讯. (1)环保型.全球汽车行业最主要的发展趋势就是倾向于发展高效燃料、低碳排放量的发动机[3].目前有许多选择方案,其一就是先进的柴油发动机和电子控制系统,在公路驾驶时,其燃料经济性比汽油发动机提高30%~40%;其二就是电动动力系统或混合动力汽车(HEV ).混合动力汽车技术应用有许多结构,但都涉及一个小型电池组、一个电子控制器及一个可以使汽车发动机在停车时自动关闭并在发动机自动重起前对汽车进行再次电动加速的电动机.混合动力汽车系统可以提高汽车的燃油经济性达30%~40%,并降低碳排放达60%.纯电动汽车的研发工作仍在继续,而且范围已拓展至电动汽车或插入式混合动力汽车.这些汽车采用更大的电池组,可以在纯电动驱动的情况下,行驶更长的距离.最后,供应商和汽车制造商正在开发气缸压力传感和均质充量压燃燃烧(HCCI )等系统,以在经济性和汽油发动机排放方面取得更大的进展.所有这些动力系统的创新技术都将在未来的5~15年里为全世界的汽车增加大量电子内容. (2)安全性.汽车电子发展的第二大趋势是安 2010年第1期 Journal of Shenzhen Polytechnic No.1, 2010 深圳职业技术学院学报

国外高分子材料新型注射成型技术

国外高分子材料新型注射成型技术 发布时间:2004-3-21 14:51:09 浏览数:5引言 在21世纪已经到来的今天,高分子材料已经成为支持人类文明社会发展的科学进步的重要物质基础。众所周知,高分子材料技术是以合成技术、改性技术、形体设计技术、成型加工技术、应用技术和回收再利用技术为基础的综合技术,但由于高分子材料是为了制造各种制品而存在的,因此从应用的角度来讲,以对其进行形状赋予为主要目的的成型加工技术有着重要的意义。高分子材料的主要成型方法有挤出成型、注射成型、吹塑成型、压延成型、压制成型等等,其中注射成型因可以生产和制造形状较为复杂的制品,在高分子材料的成型加工方法中一直占有极其重要的位置。 本文主要参考近年来发表的日本有关成型加工方面的文献,着眼于高分子材料注射成型技术的最新发展动向,概要地介绍若干种用途较为广泛的注射成型新技术的原理。 气体辅助成型法(GAM,Cas Assist Molding) GAM法的要点是在树脂充填(不完全充填)完成后,利用型腔内树脂冷却前的时间差,将具有一定压力的惰性气体迅速地注入成型品内部,此时气体可在成品壁较厚的部分形成空腔,这样即能使成品壁厚变得均匀,防止产生表面缩痕或收缩翘曲,使制品表面平整光滑。 GAM法近年来发展较快,国外很多公司为了进行专利回避,相继开发了具有不同特征的新方法,如日本旭化成公司的AGI法(Asahi Gas Iniection)、三菱工程塑料公司的CINPRES法(Controlled Internal Pressure)及出光石油化学公司的GIM法(Gas Injection Molding)等等,但各方法原理完全相同,如AGI法是将惰性气体(一般为N2)喷嘴设在注射机料口喷嘴内部,而CINPRES法是将惰性气体喷嘴设置在模具上,且可以是1个也可以是几个。 注射压缩成型法(IPM,Injection Press Molding) IPM法技术由日本三菱重工业、名古屋机械制作所、出光石油化学等公司相继开发成功。有整体压缩法和部分压缩法之分。整体压缩法成型是首先在保持模具一定开度的状态下合模,将树脂充填(不完全充填)进去,而后利用油缸压缩使模具的动模移动至完全合模的情况下充填树脂(不完全充填),压缩不是靠整个动模移动,而是靠动模板上制品赋形面部分(可以是全体也可以是一部分)的移动而实现的。注射压缩成型法的优点是可以采用较低的注射压力成型薄形制品或需较大成型压力的制品,一般适用流动性较差且薄壁的制品,如高分子量PC或纤维填充工程塑料等。

议电气工程技术与学科发展的历史及展望

议电气工程技术与学科发展的历史及展望 论文摘要:梳理了电气工程技术从电磁学理论的建立到新技术革命时期电气工程技术的进步这样一个发展脉络,介绍了电气学科的形成与发展,并分析了电气工程技术的发展趋势。 论文关键词:电气工程技术;电气学科;发展史 一、电气工程技术的发展史 电气工程(Electrical Engineering)是现代科技领域核心学科之一,传统的电气工程定义为用于创造产生电气与电子系统的有关学科的总和。21世纪的电气工程概念已经远远超出这一范畴,如今电气工程涵盖了几乎所有与电子、光子有关的工程行为。电气工程的发展程度直接体现了国家的科技进步水平,因此,电气工程的教育和科研在发达国家大学中始终占据重要地位。 1.电磁学理论的建立及通讯技术的发展 大自然中的雷电使人类对电有了最早、最朴素的认识,天然磁石吸铁是人类对磁现象的最早观察,然而,人类对电磁现象的研究始于16世纪的英国,1663年德国科学家盖利克发明了摩擦起电的仪器,1729年英国科学家发现电荷可以通过金属传导等等,这是人类对电的早期实验,之后又出现了一系列具有里程碑意义的发现与发明。 (1)库仑定律。1785年法国物理学家库仑通过扭秤测量静电力和磁力总结出:两个电荷之间的作用力与它们间距离的平方成反比,与它们所带电荷量的乘积成正比,这就是著名的库仑定律。这一发现的历史意义在于它标志着人类对电磁现象的研究从定性阶段进入了定量阶段。 (2)“伏打电池”。1799年意大利物理学家伏特经过反复实验发现把任何潮湿物体放到两个不同金属之间都会产生电流,一年后伏特发明了世界上第一个电池,自此人类对电的研究由静电扩大到了动电,开辟了电学研究的新领域。(3)奥斯特发现电流的磁效应和安培右手定则。1820年奥斯特偶然发现通电铂丝周围的小磁针发生轻微晃动,之后他经过反复实验证实了这一发现。其后安培进行了更深入的研究,提出了右手定则,发现了电流方向与磁针转动方向之间的关系。安培还通过实验发现了两个通电导体和两个通电线圈之间相互作用的规

纳米科学与微纳制造》复习材料.docx

《纳米科学与微纳制造》复习材料1、纳米材料有哪些危害性? 答:纳米技术对生物的危害性: 1)在常态下对动植物体友好的金,在纳米态下则有剧毒; 2)小于 100nm的物质进入动物体内后,会在大脑和中枢神经富集,从而影响动物的正常生存; 3)纳米微粒可以穿过人体皮肤,直接破坏人体的组织及血液循环。 2、什么是纳米材料、纳米结构? 答:纳米材料:纳米级结构材料简称为纳米材料,是指组成相或晶粒结构的尺寸介于1nm~100nm范围之间,纳米材料大致可分为纳米粉末、纳米纤维、纳米膜、纳米块体等四类。 纳米材料有两层含义: 其一,至少在某一维方向,尺度小于 100nm,如纳米颗粒、纳米线和纳米薄膜,或构成整体材料的结 构单元的尺度小于 100nm ,如纳米晶合金中的晶粒 ; 其二,尺度效应:即当尺度减小到纳米范围,材料某种性质发生神奇的突变,具有不同于常规材料的、优异的特性量子尺寸效应。 纳米结构:以纳米尺度的物质为单元按一定规律组成的一种体系。 3、什么是纳米科技? 答:纳米科技是研究在1-100nm 内,原子、分子和其它类型物质的运动和变化的科学;同时在这一尺度范围内对原子、分子进行操纵和加工的技术。 4、什么是纳米技术的科学意义? 答:纳米尺度下的物质世界及其特性,是人类较为陌生的领域,也是一片新的研究疆土在宏观和 微观的理论充分完善之后,再介观尺度上有许多新现象、新规律有待发现,这也是新技术发展的 源头;纳米科技是多学科交叉融合性质的集中体现,我们已不能将纳米科技归为任何一门传统的 学科领域而现代科技的发展几乎都是在交叉和边缘领域取得创新性的突破的,在这一尺度下,充满了原始创新的机会因此,对于还比较陌生的纳米世界中尚待解释的科学问题,科学家有着极大 的好奇心和探索欲望。 5、纳米材料有哪 4 种维度?举例说明 答:零维:团簇、量子点、纳米粒子 一维:纳米线、量子线、纳米管、纳米棒

反应注射成型技术

反应注射成型技术 反应注射成型起源于聚氨酯塑料。随着工艺技术的进步,该工艺也扩展到了多种材料的加工中。与此同时,为了拓宽 RIM 技术的应用领域,特别是在汽车行业中的应用,该工艺还引入了纤维增强技术。 RIM 简介 反应注射成型(简称“ RIM”是指将具有高化学活性、相对分子质量低的双组分材料经撞击混合后,在常温低压下注入密闭的模具内,完成聚合、交联和固化等化学反应并形成制品的工艺过程。这种将聚合反应与注射成型相结合的新工艺,具有物料混合效率高、流动性好、原料配制灵活、生产周期短及成本低的特点,适用于大型厚壁制品生产,故而受到了世界各国的重视。 RIM 最早仅用于聚氨酯材料,随着工艺技术的进步, RIM 也可应用于多种材料(如环氧、尼龙、聚脲及聚环戊二烯等)的加工。用于橡胶与金属成型的RIM 工艺是当前研究的热点。 为了拓宽 RIM 的应用领域,提高 RIM 制品的刚性与强度,使之成为结构制品, RIM 技术得到了进一步的发展,出现了专门用于增强型制品成型的增强反应注射成型( RRIM)和专门 用于结构制件成型的结构反应注射成型(SRIM)技术等。RRIM和SRIM成型工艺原理与 RIM 相同,不同之处主要在于纤维增强复合材料制品的制备。目前,典型的RIM 制品有汽车保 险杠、挡泥板、车体板、卡车货箱、卡车中门和后门组件等大型制品。它们的产品质量比 SMC产品好,生产速度更快,所需二次加工量更小。 RIM 成型工艺 1.工艺过程 RIM 工艺过程为:单体或预聚物以液体状态经计量泵以一定的配比进入混合头进行混合。混合物注入模具后,在模具内快速反应并交联固化,脱模后即为RIM 制品。这一过程可简化为:贮存T计量T混合T充模T固化T顶出T后处理。 2.工艺控制 (1)贮存。 RIM 工艺所用的两组分原液通常在一定温度下分别贮存在 2 个贮存器中,贮存器一般为压力容器。在不成型时,原液通常在 0.2~0.3 MPa 的低压下,在贮存器、换热器和混合头中不停地循环。对聚氨酯而言,原液温度一般为20~40 C,温度控制精度为土 1C。 (2)计量。两组分原液的计量一般由液压系统来完成,液压系统由泵、阀及辅件(控制液体物料的管路系统与控制分配缸工作的油路系统) 所组成。注射时还需经过高低压转换装置将压力转换为注射所需的压力。原液用液压定量泵进行计量输出,要求计量精度至少为± 1.5%,最好控制在± 1 %。 (3)混合。在 RIM 制品成型中,产品质量的好坏很大程度上取决于混合头的混合质量,生产 能力则完全取决于混合头的混合质量。一般采用的压力为10.34~20.68MPa,在此压力范围 内能获得较佳的混合效果。 (4)充模。反应注射物料充模的特点是料流的速度很高。为此,要求原液的粘度不能过高, 例如,聚氨酯混合料充模时的粘度为O.IPa.s左右。 当物料体系及模具确定之后。重要的工艺参数只有 2个,即充模时间和原料温度。聚氨酯物料的初始温度不得超过 90C,型腔内的平均流速一般不应超过0.5m/s。 (5)固化。聚氨酯双组分混合料在注入模腔后具有很高的反应性,可在很短的时间内完成固

微电子技术的发展

什么是集成电路和微电子学 集成电路(Integrated Circuit,简称IC):一半导体单晶片作为基片,采用平面工艺,将晶体管、电阻、电容等元器件及其连线所构成的电路制作在基片上所构成的一个微型化的电路或系统。 微电子技术 微电子是研究电子在半导体和集成电路中的物理现象、物理规律,病致力于这些物理现象、物理规律的应用,包括器件物理、器件结构、材料制备、集成工艺、电路与系统设计、自动测试以及封装、组装等一系列的理论和技术问题。微电子学研究的对象除了集成电路以外,还包括集成电子器件、集成超导器件等。 集成电路的优点:体积小、重量轻;功耗小、成本低;速度快、可靠性高; 微电子学是一门发展极为迅速的学科,高集成度、低功耗、高性能、高可靠性是微电子学发展的方向; 衡量微电子技术进步的标志要在三个方面:一是缩小芯片器件结构的尺寸,即缩小加工线条的宽度;而是增加芯片中所包含的元器件的数量,即扩大集成规模;三是开拓有针对性的设计应用。 微电子技术的发展历史 1947年晶体管的发明;到1958年前后已研究成功一这种组件为基础的混合组件; 1958年美国的杰克基尔比发明了第一个锗集成电路。1960年3月基尔比所在的德州仪器公司宣布了第一个集成电路产品,即多谐振荡器的诞生,它可用作二进制计数器、移位寄存器。它包括2个晶体管、4个二极管、6个电阻和4个电容,封装在0.25英寸*0.12英寸的管壳内,厚度为0.03英寸。这一发明具有划时代的意义,它掀开了半导体科学与技术史上全新的篇章。 1960年宣布发明了能实际应用的金属氧化物—半导体场效应晶体管(metal-oxide-semiconductor field effect transistor ,MOSFET)。 1962年生产出晶体管——晶体管逻辑电路和发射极耦合逻辑电路; 由于MOS电路在高度集成和功耗方面的优点,70年代,微电子技术进入了MOS电路时代;随着集成密度日益提高,集成电路正向集成系统发展,电路的设计也日益复杂、费事和昂贵。实际上如果没有计算机的辅助,较复杂的大规模集成电路的设计是不可能的。 微电子发展状态与趋势 微电子也就是集成电路,它是电子信息科学与技术的一门前沿学科。中国科学院王阳元院士曾经这样评价:微电子是最能体现知识经济特征的典型产品之一。在世界上,美国把微电子视为他们的战略性产业,日本则把它摆到了“电子立国”的高度。可以毫不夸张地说,微电子技术是当今信息社会和时代的核心竞争力。 在我国,电子信息产业已成为国民经济的支柱性产业,作为支撑信息产业的微电子技术,近年来在我国出现、崛起并以突飞猛进的速度发展起来。微电子技术已成为衡量一个国家科学技术进步和综合国力的重要标志。 1.微电子发展状态 1956年五校在北大联合创建半导体专业:北京大学、南京大学、复旦大学、

微电子技术发展趋势及未来发展展望

微电子技术发展趋势及未来发展展望 论文概要: 本文介绍了穆尔定律及其相关内容,并阐述对微电子技术发展趋势的展望。针对日前世界局势紧张,战争不断的状况,本文在最后浅析了微电子技术在未来轻兵器上的应用。由于这是我第一次写正式论文,恳请老师及时指出文中的错误,以便我及时改正。 一.微电子技术发展趋势 微电子技术是当代发展最快的技术之一,是电子信息产业的基础和心脏。微电子技术的发展,大大推动了航天航空技术、遥测传感技术、通讯技术、计算机技术、网络技术及家用电器产业的迅猛发展。微电子技术的发展和应用,几乎使现代战争成为信息战、电子战。在我国,已经把电子信息产业列为国民经济的支拄性产业。如今,微电子技术已成为衡量一个国家科学技术进步和综合国力的重要标志。 集成电路(IC)是微电子技术的核心,是电子工业的“粮食”。集成电路已发展到超大规模和甚大规模、深亚微米(0.25μm)精度和可集成数百万晶体管的水平,现在已把整个电子系统集成在一个芯片上。人们认为:微电子技术的发展和应用使全球发生了第三次工业革命。 1965年,Intel公司创始人之一的董事长Gorden Moore在研究存贮器芯片上晶体管增长数的时间关系时发现,每过18~24个月,芯片集成度提高一倍。这一关系被称为穆尔定律(Moores Law),一直沿用至今。 穆尔定律受两个因素制约,首先是事业的限制(business Limitations)。随着芯片集成度的提高,生产成本几乎呈指数增长。其次是物理限制(Physical Limitations)。当芯片设计及工艺进入到原子级时就会出现问题。 DRAM的生产设备每更新一代,投资费用将增加1.7倍,被称为V3法则。目前建设一条月产5000万块16MDRAM的生产线,至少需要10亿美元。据此,64M位的生产线就要17亿美元,256M位的生产线需要29亿美元,1G位生产线需要将近50亿美元。 至于物理限制,人们普遍认为,电路线宽达到0.05μm时,制作器件就会碰到严重问题。 从集成电路的发展看,每前进一步,线宽将乘上一个0.7的常数。即:如果把0.25μm看作下一代技术,那么几年后又一代新产品将达到 0.18μm(0.25μm×0.7),再过几年则会达到0.13μm。依次类推,这样再经过两三代,集成电路即将到达0.05μm。每一代大约需要经过3年左右。 二.微电子技术的发展趋势 几十年来集成电路(IC)技术一直以极高的速度发展。如前文中提到的,著名的穆尔(Moore)定则指出,IC的集成度(每个微电子芯片上集成的器件数),每3年左右为一代,每代翻两番。对应于IC制作工艺中的特征线宽则每代缩小30%。根据按比例缩小原理(Scaling Down Principle),特征线条越窄,IC的工作速度越快,单元功能消耗的功率越低。所以,IC的每一代发展不仅使集成度提高,同时也使其性能(速度、功耗、可靠性等)大大改善。与IC加工精度提高的同时,加工的硅圆片的尺寸却在不断增大,生产硅片的批量也不断提高。以上这些导致