插板底座注塑模具设计

插板底座注塑模具设计

球面隔离板注塑模具

插板底座注塑模具设计

【摘要】本论文的主要内容为注塑模的设计。首先获得产品部件的外型实体模型,进行数据交换后存为STEP文件,然后利用Pro/ENGINEER3.0重新测量建立.prt 文件,然后综合运用EMX4.1模块完成模具的设计,再进行CAE分析,通过不断分析改进和修整,使设计达到要求;通过所有检验后,用AutoCAD2009完成注

塑模具非标准零件的零件图和模架的装配图。

【关键词】注塑模、Pro/ENGINEER3.0、AutoCAD2009

ENGLISH

【Abstract!

This thesis mainly introduce the design Injection mold. The process of the

design is that firstly saving the STEP file of the part.Then use the

Pro/ENGINEER3.0 to finish the design of mold. The finished mold contains two cavities. If the mold passes all checks, then use the AutoCAD to finish the drawings of non-standard parts and the assembly drawing about the injection mold. At last write out the essay.

【Key words]

Injection mold, Pro/ENGINEER3.0, EMX4.1, AutoCAD2009

目录

第一章引言........................... 1.第二章注塑工艺分析及成型方法简介... - 4 -

第一节、塑件分析................ - 4 -

一、塑件.................... - 4

-

二、塑料名称................ - 5

-

三、生产纲领................ - 5

-

四、塑件的结构及成型工艺分析...

- 5 - 第二节、材料ABS 的注射成型过

程及工艺参数.................... 5.

一、注射成型过程 (5)

二、材料ABS的注塑成型参数-6 -

三、材料ABS性能 (6)

第三章模具设计.................... - 8 -

第一节、拟定模具结构设计........ - 8

-

一、分型面位置的确定........ - 8

-

二、确定型腔数量及排列方式.. - 9

-

第二节、浇注系统、关键零部件设计. -

12 -

一、浇注系统形式和浇口的设计. -

12 -

二、分型面设计............. - 15

-

三、成型零件设计

- 15 -

四、排气系统的设计

- 16 -

五、温度调节系统设计

- 16 -

六、脱模机构的设计

19 第三节、模架的确定.... - 21

-

第四章总结

- 21 - 第一节、模具设计过程体会-

21 -

第二节、设计存在问题及解决设想 (24)

参考文

25

26

第一章引言

模具是工业生产的主要工艺装备,在消费品、电器电子、汽车、飞机制造等工业部门有举足轻重的地位。在国民经济中占有重要的地位,模具技术也已成为衡量一个国家产品制造水平的重要。

工业产品零件精加工的75%、精加工的50%及塑料零件的90%将由模具完成。我国模具行业近年来年均增长速度为21%。今后一段时期,对模具的需求主要集中在四个行业:汽车行业、家用电器行业、电子及通讯行业和建材行业。模具是“效益放大器”,用模具生产的最终产品的价值要比模具自身的价值高几十倍。如汽车行业,目前我国汽车产量超过400 万辆,基本车型达到170 种,新车型和改装车型将达430 种,汽车换型时约有80%的模具需要更换,一个型号的汽车所需模具达数千副,价值上亿元;家用电器行业中彩电、电冰箱、洗衣机、空调器、微波炉、录像机、摄像机、VCD DVD等需用模具量大。同时,模具行业日益受到国家和人们的关注和重视,国务院颁布的《关于当前产业政策的决定》也把模具工业列为机械制造工业改造序列的第一位。模具技术的进步极大地促进了工业产品的生产发展,模具是“效益放大器” ,用模具生

产最终产品的价值将超过自身价格的几十倍乃至百倍及上千倍。

优惠政策为模具行业提供了良好的发展环境。在国家产业政策和有关配套政策导向之下,近年来已有不少地方相继出台了一些支持当地模具工业发展的优惠政策,有的见诸于文件,有的见诸于行动,都已收到很好的效果。同时,模具工业的快速发展也促进了当地经济的繁荣。随着各地之间交流活动的日益频繁,相信对模具工业发展有利的政策,及因此而带来的良好的发展环境将有进一步发展。

有利因素:(1)模具行业内部体制改革和机制转换加速,产业结构渐趋合理,并且加强了管理,提高了水平。

(2)规模经济产生效益,模具集群生产发展迅速。

(3)能力不断提高。长期以来模具一直处于“后方”和“被动”的地位,因此也很少有“品牌”和“专利” 。随着市场经济的发展,近年来企业越来越重视“品牌”和“专利” 。有些企业已认识到了创新研发的重要性,投入力度提高很快。据中国模具工业协会了解到的情况,近年不少企业在创新研发方面的投入与销售收入的比例达到5%左右,个别企业甚至达到8% 至10%。

(4)模具技术含量不断提高,属于高新技术产品的模具越来越多。

(5)国际模具资本向我国转移的趋势十分明显,模具出口前景很好。

不利因素:(1)虽然我国模具行业已经驶入发展快车道,但由于在精度、寿命、制造周期及能力等方面,与国际水平和工业先进国家相比尚有较大差距,所以还不能满足我国制造业发展的需求。特别是在精密、大型、复杂、长寿命模具方面,仍旧供不应求。因此,每年尚需大量进口。

(2)对外资的依存逐年增大。

(3)人才紧缺日益突出。

(4)市场竞争加剧。

(5)虽然近几年模具出口增幅每年大于进口增幅,但所增加的绝对量仍是进口大于出口,致使模具外贸逆差一年比一年大。

CAD即计算机辅助设计的英文简称(Computer Aided Design。注塑模CAD 系统中数据可分为组合数据和基本数据,可将组合数据逐层分解至基本数据为止。根据这种分解模式,可以对总体、部件、详细数据这三类数据分别进行处理。

1.总体数据它是一种模型数据,可以表达为如下格式:文件名:总装图;

组成:各部件数据名+定位关系数据;组织:依次记录各部件名,定位数据。

2.部件数据

它可定义为一种图形/模型数据,以标准模架为例说明其表达格式:文件名:部件名;

组成:基准件名+各组成零件名+定位关系+尺寸关系+零件图形关联性;组织:依次记录个零件名、定位关系、主特征尺寸。

3.零件数据它可定义为一种图形文本数据,为注塑模系统的基本单元数据,该数据类型可表达为如下格式:

文件名:零件名;

组成:图形信息+尺寸信息+文本信息;

组织:依次按图形记录图形节点信息、尺寸标注及文本信息。

pro/ENGINEER3.0 是美国PTC 公司(Parametric TechnologyCorporation ——参数技术公司)开发的大型CAD/CAM/CAE 集成软件,是全方位的产品开发软件。该软件集产品设计、装配、加工、钣金设计等功能于一体,其模块众多、内容丰富、功能强大,已广泛应用于电子、航天、汽车、家电和玩具等行业。

在模具设计过程中,主要应用Pro/ENGINEER3.0 进行了模仁结构设计,包括分形面、浇注系统等的设计。

PTC 用于Pro/ENGINEER 的新模架——EMX(Expert Moldbase Extension), 是一个基于知识库的模架装配和细化工具,它增强了现有Pro/ENGINEER 模具工具的功能。专门为模具设计人员开发的这套工具,提供了快速创建和修改完整模具零部件的功能,能简化模具设计过程,提高生产效率。

AutoCAD是最常用的工程制图软件。由Pro/ENGINEER产生的工程图纸不规范,所以后期需要导入AutoCAD软件进行完善

第二章注塑工艺分析及成型方法简介第一节、塑件分析

一、塑件

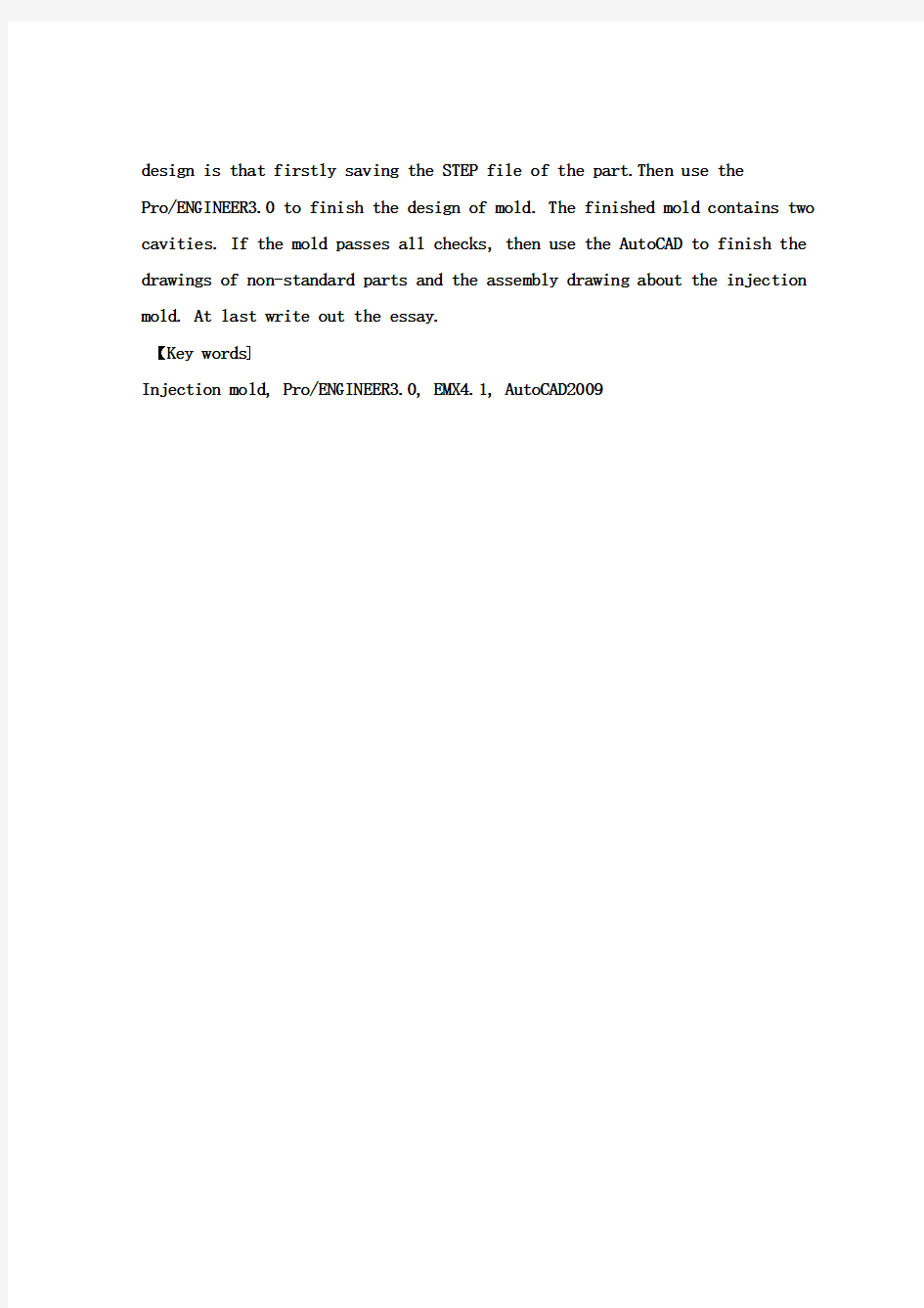

塑件结构如图3-1所示

该零件尺寸中等大小,最大长度为17 0mm,最大高度13mm,最大宽度50mm,厚度为2mm。

二、塑料名称

根据各材料的注塑性能及加工使用性能,综合市场价格,选择材料为ABS 三、生产纲领

大批量,自动化生产

四、塑件的结构及成型工艺分析

1■结构分析

该塑件端部带有连接运动部分,两个连接运动部分分别在不同的型腔内成型,故在模具设计和制造上要有一定的定位措施和良好的加工工艺,以保证转动的顺畅和零件的使用寿命。

该塑件是放在外面的,对表面美观有一定要求,设计时要注意对外边面的处

2.成型工艺分析

精度等级:采用一般精度5 级。

脱模斜度:该注塑零件壁厚约为2mm,塑件外表面40' ~1° 20'。由于该塑件没有特殊狭窄细小部位,所用塑料为ABS,流动性较好,而且,主要部分

有较好的弧度,可顺势脱模,所以塑件外表面没有放脱模斜度。

第二节、材料ABS的注射成型过程及工艺参数

一、注射成型过程

1.成型前的准备

对ABS的色泽、细度和均匀度进行检验。由于ABS的吸水率大约为0.2%?0.8%,容易吸湿,成型前应进行充分的干燥,干燥至水分含量<0.3%。干燥条件:用烘箱以80?85C烘2?4小时或用干燥料斗以80C烘1?2小时。

2.注射过程

塑料在注射机料筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具型腔成型,其过程可以分为充模、压实、保压、倒流、和冷却4个阶段。

3.塑件的后处理采用调湿处理。

二、材料ABS的注塑成型参数

注射机:螺杆式;

螺杆转数(r/min):48;

料筒温度「C):前段200?220;

中段180?200;后段160?180;

喷嘴温度(C): 170?180;

模具温度(C): 50?80;

注射压力(MPa):70?100;

成型时间(s):注射20?60,保压0?3,冷却20?90,总周期50?160。

三、材料ABS性能

1.物理性能

ABS 树脂是一种共混物,是丙烯腈-丁二烯-苯乙烯共聚物,英文名Acrylonitrile-butadine-styrene(简称ABS),这三者的比例为20:30: 50(熔点为175C )。ABS为浅黄色粒状或珠状不透明树脂,无毒、无味、吸水率低,具有良好的综合物理机械性能,如优良的电性能、耐磨性,尺寸稳定性、耐化学性和表面光泽等,且易于加工成型。缺点是耐候性,耐热性差,且易燃。

2.成型性能

ABS 是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。每种单体都具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。

ABS 在比较宽广的温度范围内具有较高的冲击强度,热变形温度比PA、PVC 高,尺寸稳定性好,收缩率在0.4%~0.8% 范围内,若经玻纤增强后可以减少到0.2%?0.4%,而且绝少出现塑后收缩。

ABS具有良好的成型加工性,制品表面光洁度高,且具有良好的涂装性和染色性,可电镀成多种色泽。

ABS尚具有良好的配混性,可与多种树脂配混成合金(共混物),如PC/ABS、ABS/PC、ABS/PVC、PA/ABS、PBT/ABS等,使之具有新的性能和新的应用领域,ABS若与MMA掺混可制成透明ABS,透光率可达80%。

ABS 是吸水的塑料,于室温下,24小时可吸收0.2%~0.35% 水分,虽然这种水分不至于对机械性能构成重大影响,但注塑时若湿度超过0.2%,塑料表面会受大的影响,所以对ABS进行成型加工时,一定要事先干燥,而且干燥后的水分含量应小于0.2%。

3.ABS的主要性能指标

密度p =1.2 g/ ;

收缩率0.4?0.7%,取值0.5%.

4.ABS成型塑件的主要缺陷及消除措施

主要缺陷:溢料飞边、气泡、熔接痕、烧焦及黑纹、光泽不良;消除措施:增大注射压力、提高模具温度、加排气槽、充分预干燥。

第三章模具设计

第一节、拟定模具结构设计

一、分型面位置的确定

在塑件设计阶段,就应考虑成型时分型面的形状和位置,否则无法用模具成型。在模具设计阶段,应首先确定分型面的位置,然后才选择模具的结构。分型面的设计是否合理,对塑件质量、工艺操作难易程度和模具的设计制造都由很大影响。因此,分型面的选择是注塑模具设计中的一个关键因素。

1.分型面的选择原则

(1)有利于保证塑件的外观质量;

(2)分型面应选择在塑件的最大截面处;

(3)尽可能使塑件留在动模一侧;

(4)有利于保证塑件的尺寸精度;

(5)尽可能满足塑件的使用要求;

(6)尽量减少塑件在合模方向上的投影面积;

(7)长型芯应置于开模方向;

(8)有利于排气;

(9)有利于简化模具结构。

该塑件在进行塑件设计时已充分考虑了上述原则,同时从所提供的塑件图样可以看出该塑件两端的弯臂,弯臂上有孔和柱形部分,所以需要侧向抽芯分型。

2.分型面的选择

基于以上因素的考虑,分型面选择下图所示。

图3-1 3D主体效果图

二、确定型腔数量及排列方式

当分型面确定之后,就需要考虑是采用单型腔模还是多型腔模。

一般来说,大中型塑件和精度要求高的小型塑件优先采用一模一腔的结构,但对于精度要求不高的小型塑件(没有配合精度要求),形状简单,又是大批量生产时,若采用多型腔模具可提供独特的优越条件,使生产效率大为提高。故由此初步拟定采用一模两腔,如图3-1所示。

三、模具结构形式的确定

该模具外观质量要求较高,从该塑件的外部特征可以看出塑件外形是圆弧形状加两端带孔弯臂,在弯臂的孔和柱形部分,只能采用侧向成型。侧向成型方法有多种形式:斜导柱、斜导槽和弯销驱动侧线成型滑块成型及斜滑块侧向成型等方法。本设计采用斜导柱侧向成型,初步拟定采用两腔单分型面的模具结构形式。

四、注射机型号的确定

注射模是安装在注射机上使用的工艺装备,因此设计注射模应该详细了解注射机的技术规范,才能设计出符合要求的模具。

注射机规格的确定主要是根据塑件的大小及型腔的数目和排列方式,在确定

模具结构形式及初步估算外形尺寸的前提下,设计人员应该对模具所需的注射量、锁模力、注射压力、拉杆间距、最大和最小模厚、推出形式、推出位置、

三门峡职业技术学院(论文)

推出行程、开模距离等进行计算。根据这些参数,选择一台和模具匹配的注射

机,倘若用户已经提供了注射机的型号和规格,设计人员必须对其进行校核,若不能满足要求,则必须自己调整或于用户取得商量调整。

1■所需注射量的计算

(1)塑件质量、体积计算:

对于该设计,建立塑件模型,并用Pro/ENGINEER3.0对此模型分析得:塑料制件体积V1 = 5.6 ;

塑料制件质量M1 = 6.72g。

(2)浇注系统凝料体积的初步估算

可按塑件体积的0.6倍计算,由于该模具采用一模两腔,所以,浇注系统凝料体积为

V2=2 V1 X 0.6= 2X 5.6X 0.6=6.72 cm3

(3)该模具一次注射所需要的ABS

体积V0=2 V1+ V2 =17.92 cm3;

质量M0= p ?V0=21.5g。

2.注射机型号的选定

近年来我国引进的注射机型号很多,国内注射机生产厂的新机型也日益增

多。掌握使用设备的技术参数是注射模设计和生产所必需的技术准备。

根据以上的计算,初步选定型号为SZ-10/16,该注塑机参数如下表所示。

注塑机的参数

3■注塑机的参数较核

(1)注射容量和质量校核

由于以容量计算时

V 总W 0.8 V 注(4-1) 式中V注一注射机最大注射容量cm3;

V总一成型塑件与浇注系统体积总和cm3;

0.8—最大注射容量的利用系数。

??? V 注》V 总/0.8=17.92/0.8=22.4 cm3

所以注塑机符合注射容量和质量要求。

(2)合模力及注塑面积和型腔数的校核

合模力的大小必须满足下式:

Fs> Fz=P (nAx +Aj) = PA (4-2) 式中A—塑件和浇注系统在分型面上的投影面积之和

Ax—塑件型腔在模具分型面上的投影面积

Aj —塑件浇注系统在模具分型面上的投影面积

Fz—胀模力

Fs-合模力

P—模腔压力取75MPa

通过使用Pro/ENGINEER 软件计算面功能自动得出A=2610mm2 X 2=5220mm2 由于Fs=1250KN >75X 5220mm2 =391.5KN

所以注塑机符合合模力及注塑面积和型腔数的要求。

(3)模具与注塑机安装部分相关尺寸校核

三门峡职业技术学院(论文)

1)模具闭合高度长宽尺寸要与注塑机模板尺寸和拉杆间距相合适模具的长X宽为300X400mm〈注塑机拉杆的间距415X415mm)故满足要求。

2)模具闭合高度校核

模具实际高度H模=270mm ;

注塑机最小闭合厚度H最小=150mm 即H模> H最小;故满足要求。

3)开模行程校核

此处所选用的注塑机的最大行程与模具厚度有关(如全液压合模机构的注塑机)。注塑机的开模行程应满足下式:

S 机-(H 模-H 最小)> H1 + H2+ (5?10)mm (4-3)

因为S 机-(H 模-H 最小)=360- (270-220)=310mm

H1 + H2+(5?10)= 100+100+10=210mm

即S 机-(H 模-H 最小)> H1 + H2+ (5?10)mm

故满足要求。

式中: H 1 ——推出距离,单位mm;

H2 ――包括浇注系统在内的塑件高度,单位mm;

S 机——注塑机最大开模行程。

第二节、浇注系统、关键零部件设计

一、浇注系统形式和浇口的设计

浇注系统是引导塑料熔体从注射机喷嘴到模具型腔的进料通道,具有传质、传压和传热的功能,对塑件质量影响很大。它分为普通流道浇注系统和热流道浇注系统。

该模具采用普通流道浇注系统,包括主流到,分流到、冷料穴,浇口。

1.主流道的设计

主流道通常位于模具中心塑料熔体的入口处,它将注射机喷嘴射出的熔体导入分流道或型腔中。主要的形状为圆锥形,以便于熔体的流动和开模是主流道

三门峡职业技术学院(论文)

凝料的顺利拔出

(1)主流道尺寸

主流道小端直径D=注射机喷嘴直径+ (0.5?1) (4-4)

=3+ (0.5?1),取D=4

主流道球面半径SR0=注射机喷嘴球头半径+ (1?2) (4-5)

=15+(1 ?2),取SR0=17

球面配合高度h=3?5mm,取h=3mm

主流道长度L=40mm

主流道大端直径D ' =D+2Ltan a =4+2 x 40x tan2 ° =6.79,取D ' =7mm (4-6) 浇口套总长LO=L+h+2=45mm (4-7)

( 2)主流道衬套的形式

主流道小端入口处于注塑机喷嘴反复接触, 属于易损件,对材料要求较严格, 因而模具主流道部分设计成可拆卸更换的主流道衬套形式即浇口套,以便有效的选用幼稚钢材进行单独加工和热处理,常采用碳素工具钢,如T8A、T10A等,

热处理硬度为50HRC?55HRC。

由于该模具流道较长,定位圈和衬套设计成分体式较合适。

(3)主流道衬套的固定

主流道衬套采用四个螺钉均布固定。

2.冷料穴的设计

(1)主流道冷料穴的设计

开模时应将主流道中的凝料拉出,所以冷料穴的直径应稍大于主流道大端直径。由于该模具型腔分布对称,所以冷料穴可设在中心位置。

冷料穴直径=D ' +2=7+2=9 mm (4-8)

冷料穴深度=3/4 D' =7 mm (4-9)

(2)分流道冷料穴的设计

此模具分流道比较短,所以可以不加冷料穴。

3.分流道设计

(1)分流到布置形式

三门峡职业技术学院(论文)

分流道在分型面上的布置与型腔排列密切相关,有多种不同的布置形式,应该遵循两方面原则:一方面排列紧凑、缩小模具板面尺寸;另一方面流程尽量段、锁模力力求平衡。改模具的流道布置形式采用平衡式。

(2)分流道的长度长度应尽量短,减少弯折。该模具的分流道长度在设计过程中由绘图的出,

L=5 mm 。

(3)分流道的形状及尺寸为了便于加工及凝料脱模,分流道设置在分型面上,采用圆形截面,ABS

经验值d= (4.8?9.5)mm,由d (1.1?1.2)=d上级,所以得出d=5.8,取为6 mm。

(4)分流道表面粗糙度

由于流道中于模具接触的外层塑料迅速冷却, 只有中心部位的塑料熔体的流动状态较理想, 因此分流道的内表面粗糙度Ra 并不要求很低, 一般取0.63?1.6 微米,这样表面稍不光滑,有助于增大塑料熔体的外层流动阻力。避免熔流表面滑移,是中心层具有较高的剪切速率,此处

Ra=0.8。

4.浇口的设计浇口是连接流道于型腔之间的一段细短通道,它是浇注系统的关键部位。浇

口的形状、位置和尺寸对塑件的质量影响很大。

浇口截面积通常为分流道的0.07?0.09倍,浇口截面积取为圆形。

(1)浇口类型及位置的确定该模具是中小型塑件的多型腔模具,同时,对外观要求较高,所以从侧浇口和潜伏式浇口中进行选择。其中,潜伏式浇口模具结构简单,只需两板模即可, 比较有优势。

那么采用侧浇口时,各方面都不是很理想;虽然双浇口在控制气泡上比较有优势,但是熔接痕方面有明显缺陷,而且如采用双浇口,分流道布置会过长, 所以也不合适;潜伏式浇口最合适,而且相应的模具结构也比较简单,所以选用潜伏式浇口。

(2)浇口尺寸设计

由经验公式,浇口的直径d=0.206 =0.607;(4-10)

三门峡职业技术学院(论文)

浇口直径一般取在0.8?1.2之间,本模具取d=1 mm

分型面设计

在Pro/ENGINEER 工作环境下,可以对简单零件自动产生分型面。但插座底座塑件,形状不规则,分型面大部分是平面,所以不需要手动创建曲面。

三、成型零件设计

直接与塑料接触构成塑件形状的零件称为成型零件,其中构成塑件外形的成

型零件成为凹模,构成塑件内部形状的成型零件成为凸模(型芯)。由于凹、凸

模件直接与高温、高压的塑料接触,并且脱模时反复与塑件摩擦,因此,要求凹、凸模件具有足够的强度、刚度、硬度、耐磨性、耐腐蚀性以及足够低的表面粗糙度,如果型腔侧壁和底板厚度过小,可能因强度不够而产生变形甚至破坏;也可能因刚度不足而产生翘曲变形,导致溢料飞边,降低塑件尺寸精度并影响脱模。

此塑件有侧向轴孔,因此成型部分零件包括凹、凸模。分型成功後凹模如图

3-2所示,凸模如图3-3所示

图3-2凹模

圆盖注塑模设计

圆盖注塑模设计 摘要 本课题主要是针对圆盖的注塑模具设计,该圆盖材料为丙烯晴-丁二烯-苯乙烯(ABS),是工业生产中常见的一种保护盖产品。通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、侧抽机构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。根据题目设计的主要任务是圆盖注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。针对塑件的具体结构,该模具是轮辐式浇口的单分型面注射模具。 关键词:注塑模、圆盖。

Yen to build injection mold design Abstract The main topic covered for a round of injection mold design, the materials for the acrylic dome clear - butadiene - styrene (ABS), is commonly found in industrial production of a protective cover products. Through the process of plastic parts for analysis and comparison, the final design of an injection mold. The product mix from technology issues, and specific mold structure of the casting mold system, mold forming part of the structure, side pumped body, top of the system, cooling system, the choice of injection molding machine and related calibration parameters are detailed design, at the same time and developed a simple process dies. Through the entire design process that the mold can be achieved by the plastic parts processing requirements. Designed in accordance with the subject's main task is to build a round plastic injection mold design, that is, the design of an injection mold to produce plastic products in order to achieve automation to increase production. Plastic parts for the specific structure of the mold is the spokes-style single-gate injection mold surface. Key words: Injection mold, round cap.

端盖塑料模具设计

摘要 模具是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪器、仪表、家电和通讯等产品中,60%-80%的零部件都要依靠模具成形。用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,在很大程度上决定着产品的质量、效益和新产品的开发能力。 本次设计的端盖塑料注射模具,在日常生活中应用较普遍,结构比较典型。本次设计采用了斜滑块侧向分型机构,一模两腔布置,采用推杆顶出机构,同时对模具设计的基本过程进行了比较详细的介绍。 关键词:端盖塑料注射模具分型面镶块模流分析 Ⅰ

Abstract Mold is the basic technology and equipment for industrial production, In the electronics, automotive, electrical, electronics, instruments, meters, home appliances and communication products, 60%-80% of the parts have to forming rely on mold. The production formed with mold has high precision and high complexity, high consistency, high productivity and low consumption, which is other manufacturing methods can not match. The level of die production technology has become an important measurement of a country's level of product manufacturing, to a large extent determines the quality, effectiveness and ability to develop new products. The injection mold design of cover, which has the general application in our daily lives and it is a typical structure.The design uses the inserts side parting, a two-cavity layout mode, the putters onto the body, while the basic process of die design are compared in detail. Key words: Cover plastic injection mold design Surface The slanting slide mold-flow Ⅱ

模具毕业设计69鼠标外壳注塑模毕业设计论文

目录 前言 摘要 第一章零件的工艺分析 (4) 1.1 材料的选择 (4) 1.2 产品工艺性与结构分析 (5) 第二章模具结构设计 (6) 2.1 型腔数量以及排列方式 (6) 2.2 初选注射机。 (6) 2.3 分型面的设计 (7) 2.4 浇注系统与排溢系统的设计 (9) 2.5 成型零件的设计 (15) 1. 凹模的设计 (15) 2. 型心尺寸的计算 (21) 3. 模具型腔侧壁和底版厚度的计算 (26) 2.6 推出机构的设计 (29) 2.7 侧向分型与抽芯机构的设计 (32) 2.8 注射机参数的较核 (34) 前言 毕业设计是在修完所有课程之后,我们走向社会之前的一次综合性设计。在此次设计中,主要用到所学的注射模设计,以及机械设计等方面的知识。着重说明了一副注射模的一般流程,即注射成型的分析、注射机的选择及相关参数校核、模具的结构设

计、注射模具设计的有关计算、模具总体尺寸的确定与结构草图的绘制、模具结构总装图和零件工作图的绘制、全面审核投产制造等。其中模具结构的设计既是重点又是难点,主要包括成型位置的及分型面的选择,模具型腔数的确定及型腔的排列和流道布局和浇口位置的选择,模具工作零件的结构设计,侧面分型及抽芯机构的设计,推出机构的设计,拉料杆的形式选择,排气方式设计等。通过本次毕业设计,使我更加了解模具设计的含义,以及懂得如何查阅相关资料和怎样解决在实际工作中遇到的实际问题,这为我们以后从事模具职业打下了良好的基础。 本次毕业设计也得到了广大老师和同学的帮助,在此一一表示感谢!由于实践经验的缺乏,且水平有限,时间仓促。设计过程中难免有错误和欠妥之处,恳请各位老师和同学批评指正。 在编写说明书过程中,我参考了《塑料模成型工艺与模具设计》、《实用注塑模设计手册》和《模具制造工艺》等有关教材。引用了有关手册的公式及图表。但由于本人水平的有限,本说明书存在一些缺点和错误,希望老师多加指正,以达到本次设计的目的。 绪论 第一节塑料成型在工业生产中的重要性 一、塑料及塑料工业的发展 塑料是以树脂为主要成分的高分子有机化合物,简称高聚物。塑料其余成分包括增塑剂、稳定剂、增强剂、固化剂、填料及其它配合剂。 塑料制件在工业中应用日趋普遍,这是由于它的一系列特殊

插座外壳上盖注塑模设计

插 座 外 壳 上 盖 双 分 型 面 注塑模设计 系别:机械工程系 班级:机自133 姓名:朱志宾 学号:201306024340

目录 第一章塑件工艺分析 (4) 1.1 塑件设计要求 (4) 1.2 塑件生产批量要求 (4) 1.3 塑件的成型要求 (4) 第二章选用塑料 (5) 2.1 PF (5) 2.2 PES (6) 2.3 POM (7) 2.4 材料的确定及相关参数 (7) 第三章塑料种类与模具设计的关系 (10) 第四章注射机的选择 (11) 第五章模具的基本结构 (12) 5.1 模具的成形方法 (12) 5.2 模具的结构形式 (12) 5.3 型腔的布置 (13) 5.4 成型零件工作尺寸计算 (14) 5.5 成型零件工艺卡 (17) 5.6 确定分型面 (18)

5.7 浇注系统设计 (19) 5.8 冷却系统的设计 (22) 5.9 确定顶出机构类型和抽芯机构 (24) 5.10 确定导向机构 (24) 5.11 排气机构 (25) 5.12 其他零部件选材 (25) 第六章模具装配草图 (26) 第七章注射机参数校核 (28) 7.1 注射量的校核 (28) 7.2 模具闭合高度的校核 (28) 7.3 模具安装部分的校核 (28) 7.4 开模行程的校核 (29) 7.5 锁模力的校核 (29) 7.6 注射压力的校核 (29) 第八章模具结构尺寸的设计 (31) 8.1 导向机构 (31) 8.2 复位杆 (32) 8.3 拉料杆 (33) 8.4 推出机构 (33) 第九章塑料注射模具技术要求及总装技术要求 (34) 9.1 零件的技术要求 (34) 9.2 总装技术要求 (34)

模具毕业设计——肥皂盒下盖的注塑模具分析

【摘要】 本设计的对象是肥皂盒上盖的注塑模具设计,首先根据肥皂盒的注塑成型工艺特性,设计了一模两腔的工艺方案,浇注系统采用侧浇口,这样保证了塑件的表面质量与美观效果。分型面选择在肥皂盒底部平面,这样方便脱模,也不会影响塑件外观,并使其产生的飞边易于清理和修整,同时便于塑件脱模并简化模具结构,塑件被顶出后自动落料,不需要人工操作取塑件。整个注塑模具的结构设计时,采用镶拼式的成型零件降低了加工难度及成本,缩短了模具制造周期。通过UG三维软件绘制模具装配图和零件图,对于过程中的问题进行了分析,并对于具体部分进行了详细的计算和校核。 【关键词】:肥皂盒下盖;模具设计;注塑成形;浇注系统;

目录 引言................................................... 错误!未定义书签。(一)注塑模具的应用现状.. (2) (一)本课题研究的主要内容与意义 (2) 一、肥皂盒上盖的注塑工艺分析 (2) (一)注塑件功能与结构要求 (2) (二)肥皂盒上盖的材料选用 (3) 二、注塑模具的设计 (3) (一)分型面的确定 (3) (二)型腔的布置 (3) (三)浇注系统的设计 (3) (四)型芯与型腔的设计 (3) (五)冷却系统的设计 (3) (六)合模机构与导向机构 (3) (七)脱模方式选择 (4) 三、注塑模具的总装图 (5) (一)模具装配图 (3) (二)模具材料 (3) (三)模架的选择 (3) 四、肥皂盒上盖的注塑成型工艺与设备 (6) (一)注塑成型工艺 (6) (二)注射机的选择 (7) (三)注塑机参数校核 (9) (四)安装与调试的技术要求 (11) 总结 (17) 参考文献 (18) 谢辞 (19)

塑料盖模具设计说明书

目录 1.塑料工艺性分析 (2) 2.选注射机规格 (4) 3.分型面选择 (5) 4.浇注系统设计 (7) 4.1浇口套设计 (7) 4.2分流道设计 (8) 4.3浇口设计 (9) 4.4冷料穴设计 (9) 5.成形零部件设计 (9) 5.1成形零件结构设计 (9) 5.2成形零件工作尺寸设计 (9) 5.3型腔壁厚计算 (10) 6.模架的确定 (11) 7.排气槽设计 (13) 8.脱模机构设计 (13) 9.导向与定位机构设计 (14) 10.模具冷却系统的设计与计算 (17) 11.参考文献 (19)

1.塑件工艺性分析 1.1.1 塑件结构分析 由塑件零件图可见,该塑件为一圆形塑料盖。外形结构较为复杂,倒角较多,要求外表面连接光滑,瓶盖上部有通孔。 1.1.2 塑件零件图技术要求分析 由塑件零件图技术要求可见,此零件材料为PP(聚丙烯),可以批量生产,未注尺寸公差等级按聚丙烯高精度查取,查得公差等级为5级,各配合尺寸要求一般,所以制造的模具精度取一般精度即可满足要求。因为塑件采用批量生产,所以型腔板和型芯的硬度、耐磨性能要求比较高。 1.2 塑件材料的成形特点和工艺参数 塑件材料为聚丙烯,其特点如下: 共聚物型的PP材料有较低的热变形温度(100℃)、低透明度、低光泽度、低刚性,但是有更强的抗冲击强度,PP的冲击强度随着乙烯含量的增加而增大。PP的维卡软化温度为150℃。由于结晶度较高,这种材料的表面刚度和抗划痕特性很好。PP不存在环境应力开裂问题。 PP的熔体质量流动速率(MFR)通常在1~100。低MFR的PP 材料抗冲击特性较好但延展强度较低。对于相同MFR的材料,共聚型的抗冲强度比均聚型的要高。由于结晶,PP的收缩率相当高,一般为1.6~2.0%。 聚丙烯的主要成形特点:

底座盖注塑模具毕业设计论文终稿

科技职业学院 毕业设计 题目塑料底座盖注塑模院系名称机电工程系 班级08 模具二班 学生史须平 学号080203228 指导教师徐方龙马韶霞 答辩教师 时间

前言 随着中国当前的经济形势的日趋好转,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也日趋蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。在日本,模具被誉为“进入富裕的原动力”,德国则冠之为“金属加工业的帝王”,在罗马尼亚则更为直接:“模具就是黄金”。可见模具工业在国民经济中重要地位。我国对模具工业的发展也十分重视,早在1989年3月颁布的《关于当前国家产业政策要点的决定》中,就把模具技术的发展作为机械行业的首要任务。 近年来,塑料模具的产量和水平发展十分迅速,高效率、自动化、大型、长寿命、精密模具在模具产量中所战比例越来越大。注塑成型模具就是将塑料先加在注塑机的加热料筒,塑料受热熔化后,在注塑机的螺杆或活塞的推动下,经过喷嘴和模具的浇注系统进入模具型腔,塑料在其中固化成型。 本次毕业设计的主要任务是底座盖注塑模具的设计。也就是设计一副注塑模具来生产底座盖塑件产品,以实现自动化提高产量。针对底座盖的具体结构,通过此次设计,使我对点浇口双分型面模具的设计有了较深的认识。同时,在设计过程中,通过查阅大量资料、手册、标准、期刊等,结合教材上的知识也对注塑模具的组成结构(成型零部件、浇注系统、导向部分、推出机构、排气系统、模温调节系统)有了系统的认识,拓宽了视野,丰富了知识,为将来独立完成模具设计积累了一定的经验 本次设计中得到了徐老师的指点。同时也非常感马老师的精心教诲。 由于实际经验和理论技术有限,设计的错误和不足之处在所难免,希望各位老师批评指正。

(完整版)鼠标外壳模具设计

鼠标外壳注塑模设计学号:0701500120 姓名:刘泓伯

1 绪论 (3) 1.1 塑料模具的现状和发展 (3) 1.2 塑料注射模具的设计步骤 (4) 1.3 课题任务要求................................... 错误!未定义书签。 2 塑件分析及设计方案确定.............. 错误!未定义书签。 2.1 塑件分析....................................... 错误!未定义书签。 2.2 塑料的选材及性能分析........................... 错误!未定义书签。 2.3 设计方案的确定................................. 错误!未定义书签。 3 洗发水瓶盖注射模的详细设计........... 错误!未定义书签。 3.1 塑料注射成型机的选择........................... 错误!未定义书签。 3.2 注射模具分型面的选择........................... 错误!未定义书签。 3.3 注射模具浇注系统的设计......................... 错误!未定义书签。 3.4 注射模具成型零件和模体的设计................... 错误!未定义书签。 3.5 标准模架的选择................................. 错误!未定义书签。 3.6 导向与定位机构设计............................. 错误!未定义书签。 3.7 脱模推出机构的设计............................. 错误!未定义书签。 3.8 温度调节系统的设计............................. 错误!未定义书签。 4 模具装配....................... 错误!未定义书签。 4.1 模具的装配..................................... 错误!未定义书签。 4.2 模具的安装及加工要点........................... 错误!未定义书签。 结束语 .......................... 错误!未定义书签。致谢............................ 错误!未定义书签。参考文献......................... 错误!未定义书签。

笔盖注塑模具设计

编号: 题目:笔盖注塑模具设计 院(系):国防生学院 专业:机械设计制造及其自动化 学生姓名: 学号: 指导教师单位: 姓名: 职称: 题目类型:?理论研究?实验研究?工程设计?工程技术研究?软件开发 2014年5月4日

摘要 注塑成型在整个制造业的生产中占有十分重要的地位,据估计注塑成型的制品约占模具塑料制品总产量的三分之一及以上,注塑模具在模具工业中的重要性显而易见,现在注塑模具设计和制造中的传统方法早已满足不了现代生产发展的需要,为赢得竞争市场,持续发展,模具生产必须变革传统的生产方法,引进新技术、新思维。 在计算机技术日益发达的今天,将计算机运用于注塑模具以及制造业中已经迫在眉睫。本文主要研究的工作和成果如下: 本文具体的阐述了模具CAD/CAE的技术特点,以及先进制造模式在模具行业中的应用,在分析的国际国内模具市场,国内模具CAD/CAE的发展趋势的基础上提出以计算机应用技术为手段的辅助模具设计的新方法。主要针对注塑模具常见的成型方法进行了分析研究,以达到将注塑模具过程智能化在熟悉注塑模具设计基本知识的基础上,对系统进行分析并设计出系统的总体框架。我们运用Pro/E软件中的模具模块以及塑料仿真模块来进行对模具进行了各个系统的设计。 本论文是对笔盖注塑模具设计的一个详细的介绍,这次的笔盖模具设计我们主要采用了侧抽芯注射模。每个笔盖有一个大孔,成型需要侧抽芯。本模具采用一模十二腔,二次分型,点浇口进料,弹簧和斜导柱分别抽芯。设计的主要内容有:笔盖的设计,笔盖材料的选择,注塑机的选用、分型面、型腔布局、浇注系统、型腔尺寸计算、型芯尺寸的计算、螺纹型心、模架的选择、推出脱模机构的设计、温度调节系统和装配图与零件图的绘制等。本次设计主要是通过对塑件的形状、尺寸及其精度要求进行注射成型工艺的工艺分析、侧向分型与抽芯机构设计,重点在侧抽芯机构的设计。在这过程中分析了模具受力,推出脱模机构的设计,合模导向机构的设计,冷却系统的设计以及排气系统等,并绘制完整的模具装配总图和主要的模具零件图。设计中力求模具结构设计简单、合理、实用,使得模具结构紧凑、工作可靠,可实现全自动操作。 关键词:注塑模;一模12穴;型腔;导柱。

底座盖模具设计注塑模具

注塑模具毕业设计 题目:底座盖模具设计 所属系部: 机械工程学院 所属班级: 13模具02班 学生姓名: 指导教师: 2013年月日 专业综合能力考核(论文)任务书学生姓名:学号:

专业班级:所属系部:机械工程学院 题目:底座盖模具设计与制造 任务内容: 1 对塑件进行工艺分析,确定工艺方案,绘制零件二维图 2 设计模具结构,编制非标准件的机械加工工艺 3 用模具CAD/CAM软件绘制模具装备图和模具零件图,进行模具零件的三维造型 并生成二维工程图。 技术参数和论文撰写要求:

时间安排: 实训内容时间安排备注 1 布置题目,讲解设计要求1天 2 查资料,分析题目1周 3 制定方案,设计计算1周交指导教师检查工艺方案 4 绘制结构草图0.5周交指导教师检查结构草图 5 绘制零件图(生成实体然后转成工程 0.5周 图) 6 把零件装配,然后生成装配图1周 7 编写模具零件工艺卡片1周 8 编写模具零件制造工艺路线 0.5周 . 9 指导教师审核,学生修改图纸及工艺0.5周 10 分析模具装配工艺,制定装配方案0.5周 11 编写设计说明书1周 12 制作幻灯片0.5周 13 答辩,提交文本资料1天 14 讲评,给出成绩1天

目录 1 原始资料分析 (5) 1.1 塑件的工艺分析 (5) 1.2 底座盖原料(PC)的成型特性与工艺参数 (6) 1.2.1材料分析 (6) 1.3塑件的结构工艺性 (6) 1.3.1塑件的尺寸精度分析 (6) 1.3.2塑件的表面质量分析 (7) 1.3.3塑件的结构工艺性分析 (7) 1.3.4塑件的生产批量 (8) 1.4.注射机的选择 (8) 1.4.1计算塑件体积和重量 (8) 2 分型面及浇注系统的设计 (11) 2.1分型面的选择 (11) 2.2浇注系统的设计 (12) 2.2.5浇口的设计 (16) 2.2.6冷料穴的设计 (17) 3 模具设计方案论证 (18) 3.1 型腔布置 (18) 3.2 成型零件的结构确定 (18) 3.3 导向定位机构设计 (18) 3.4.推出机构设计 (19) 3.4.2导向定位机构设计 (20) 3.5.冷却系统设计 (21) 3.7 温度调节系统的设计 (22) 4 主要零部件的设计计算 (23) 4.1 成型零件的成型尺寸 (23) 4.2模具型腔壁厚的确定 (25) 4.3推出机构的设计 (26) 6工艺过程卡 (29) 7模具设计中软件的应用 (32) 7.1Pro-E设计中的零件装配图 (32) 7.2Pro-E设计中的零件图 (32) 总结 (33) 致谢 (34) 参考文献 (34) 附录 (35)

吐血奉献,多年的注塑模具设计经验总结,绝对转载

今天闲着没事来论坛看看,听说这个论坛比较不错。看完几个帖子后,我实在是坐不住了,我闲暇的时候也曾经浏览过很多关于模具结构的论坛。但看来看去,总是那些东西。很少有人能把真正设计模具的要点指出来。 我是从事注塑模具结构设计的,曾经设计过家电,汽车,电子产品类的模具。设计水平不见得很高,只是干过的活比较多比较杂而已。今天刚好闲着没事,跟大家共同讨论下关于注塑模具结构设计的问题。 首先我们拿到了一个产品后,先不要急着分模,最重要的一件事就是先检查产品结构,包括拔模,厚度等模塑型问题。当然这些对于一个刚刚从事模具结构设计的人来说,可能是比较困难的。因为他们可能不知道如何才是比较适合模具设计用的产品,这些没关系,只是自己日常积累的一个过程。当你分析完产品的拔模,壁厚,以及在出模方向有倒扣的地方后,你基本上已经知道了模具分型面的走向,以及浇口的位置,当然这些最终还是要跟客户确认的。 有人说,是不是我分析好了产品结构后,就可以开始设计模具了呢,答案当然是NO。要想在设计时少走弯路,一些关于影响模具结构的项目是一定要确认好的。具体内容如下:1,客户用来生产的注塑机的吨位及型号类型,这个确认不好,你就没法确认你模具的浇口套的入口直径以及定位圈的直径,顶出孔的大小跟位置,还有注塑机能伸进模具内的深度,甚至模架的大小,闭合高度等等。你辛辛苦苦的设计好了一套用油缸抽芯的模具结构,你也颇有成就感,可模具到了客户那里没法生产,因为客户那里只有电动注塑机,而且没另外加中子,估计那时你会有种欲哭无泪的感觉。2,客户注塑机的码模方式,一般常用的是压板码模,螺丝码模,液压码模,磁力码模等等。这个确认好了,你才知道你设计模具时,到底需不需要设计码模螺丝过孔或者码模槽。3,刚才我们分析后的产品的问题点,以及产品夹线,产品材料及收缩率。不要想当然的认为PP的塑料收缩率就一定是1.5%,这个一定要跟客户确认好,要知道他们最终用于生产的材料是什么牌号的,有没有添加什么改性材料等等。 有条件时,最好能熟知产品的装配关系以及产品的用途等等,这些信息对于将来的模具结构设计是非常有帮助的。因为了解了这些,你就知道哪些是外观面,哪些是非外观,哪些地方的拔模角度是可以随便加大的,哪些地方是不能改的。甚至包括一些产品的结构,如果你了解了产品的实际装配关系以及用途,你就知道哪些倒扣结构是可以取消或改成另外一种简单形式的。一定要牢记,做模具的过程就是把复杂问题简单化的过程。常看到一些人以做了一套多么多么复杂的结构而感到骄傲自豪,我觉得那是非常得无知。因为很多产品工程师可能会由于自身的经验问题,设计了一些不太合理的结构,如果作为下游工序,不能帮他们指正的话,他们可能永远都觉得那样设计是没问题的。那我们产品工程师的进步就会非常的缓慢。 4,模具水路外接参数,油路外接参数,电路外接参数,气路外接参数。只有在设计之前了解了客户这些要求之后,你才能有预见性的设计水路油路气路,别到时辛辛苦苦设计好了模具,后来发现客户需要在模具内部串联油路,那时你再改动,估计会累个半死,因为你水路,顶杆,螺钉什么的都好不容易排好了位。像这四路的设计顺序一般是先保证油路,因为油路要分布平衡,特指需要油缸顶出的模具结构,如果油路不平衡的话,油缸顶出的动作就会有先后,容易顶出不平衡。当然也可以采用齿轮分油器,但那样就更复杂了.其次是水路,因为水路要保证冷却效果,分布不均会影响产品质量及模具寿命。最后才是气路跟电路。在模具上的放置顺序是,最靠近TOP方向的是电路,然后是水路,

插座零件塑料注塑模具设计

目录 1 绪论 (1) 1.1前言 (1) 1.2 模具发展现状及发展方向 (1) 2 塑料材料分析 (5) 2.1 塑件材料的选择 (5) 2.2 塑件收缩率与模具尺寸的关系 (7) 3 塑件的工艺分析 (9) 3.1 塑件的结构设计 (9) 3.2 塑件尺寸及精度 (10) 3.3 塑件表面粗糙度 (11) 3.4 塑件的体积和质量 (11) 4 注射成型工艺方案及模具结构的分析和确定 (12) 4.1 注射成型工艺过程分析 (12) 4.2 浇口种类的确定 (13) 4.3 型腔数目的确定 (13) 4.4 注射机的选择和校核 (13) 4.4.1 注射量的校核 (14) 4.4.2 型腔数量的确定和校核 (15) 4.4.3 塑件在分型面上的投影面积与锁模力的校核 (15) 4.4.4 模具与注射机安装模具部分相关尺寸校核 (16) 5 注射模具结构设计 (18) 5.1 分型面的设计 (18) 5.2 型腔的布局 (18) 5.3 浇注系统的设计 (19) 5.3.1 浇注系统组成 (19) 5.3.2 确定浇注系统的原则 (19) 5.3.3 主流道的设计 (20) 5.3.4 分流道的设计 (21) 5.3.5 浇口的设计 (21) 5.3.6 冷料穴的设计 (21)

5.4 注射模成型零部件的设计 (22) 5.4.1 成型零部件结构设计 (22) 5.4.2 成型零部件工作尺寸的计算 (23) 5.5 排气结构设计 (24) 5.6 脱模机构的设计 (24) 5.6.1 脱模机构的选用原则 (24) 5.6.2 脱模机构类型的选择 (25) 5.6.3 推杆机构具体设计 (25) 5.7 注射模温度调节系统 (26) 5.7.1 温度调节对塑件质量的影响 (26) 5.7.2 冷却系统之设计规则 (26) 5.8 模架及标准件的选用 (27) 5.8.1 模架的选用 (27) 5.9 侧向抽芯机构类型选择 (28) 5.10 斜导柱侧向抽芯机构设计计算以及抽芯结构 (28) 5.11 导套的设计 (31) 5.12 模具开合运作过程 (32) 6 主要尺寸计算 (33) 6.1 斜导柱尺寸计算 (33) 6.1.1 斜导柱直径的计算 (33) 6.1.2 斜导柱长度计算 (34) 6.2 型芯垫板厚度计算 (35) 7 模具材料的选用 (37) 7.1 塑料模具用钢的必要条件 (37) 7.2 选择钢材的条件 (37) 7.3 模具选材 (37) 7.4 模具的表面粗糙度 (38) 7.5 注塑模具强度分析计算 (38) 8 模具可行性分析和环境分析 (40) 8.1本模具的特点 (40) 8.2市场效益及经济效益分析 (40) 8.3模具的环保分析 (40) 附录 (40)

玩具小车上盖注塑模具设计全套图纸

编号: 毕业设计说明书 题目:玩具小车上盖注塑模具设计与工艺分析学院:机电工程学院 专业:机械设计制造及其自动化 学生姓名: 学号: 指导教师单位

姓名:职称:

软件开研术究发技工设工研实验研理类题目型:论究究程计程 2014年5月26日 摘要 本文是针对玩具小车上盖的注塑模具设计与工艺分析。首先对玩具小车上盖进行三维设计,并且对其进行结构分析。然后根据玩具车上盖的结构分析其工艺特点,主要包括材料工艺特性、制件的工艺结构特点,然后根据工艺选择注射机,并对注射机的参数进行校核。接着进行注塑模工艺设计,主要包括分型面设计、型腔数量和布局设计、浇注系统设计、模架选择、推出机构设计和冷却系统设计,其中分型面设计和浇注系统设计是重点设计内容,其设计结果需要进行模流分析验证。最后对所设计的零件进行装配并给出最终设计结果。 本文设计过程中主要使用UG NX 8.5/ MOLDWIZARD经行设计,用到的设计内容包括三维造型、模具设计、分型面设计、浇注系统设计和冷却系统设计,最终结果由装配完成。UG 关键字:注塑模具;UG

Abstract This article is the injection mold design and process analysis for the cover of toy car, first designs three-dimensional toy car shell, and then analyzes its technological features which includes material properties, structural features of parts of the process and select the injection machine. Then article design injection molding process which includes sub-surface design, the number and layout of the cavity designing, gating system design, mold selection, launches mechanism design and cooling system design, checking the process parameters of mold design. In this article, the design is mainly used UG NX 8.5 / MOLDWIZARD. The content of the design includes three-dimensional modeling, mold design, parting surface design, gating system design and cooling system design, the final result is done by UG assembly. Keywords: Injection mold; UG 目录 引言1.............................................................................................................................................................. 1 产品的工艺分析2........................................................................................................................... 1.1外型设计 2.............................................................................................................................................. 1.2产品材料的确定 2............................................................................................................................... . 1.2.1ABS常规性能2.................................................................................................................................. . 1.2.2ABS的成型工艺3.............................................................................................................................. 1.3产品的工艺分析3............................................................................................................................... . 1.3.1产品的尺寸和表面质量3............................................................................................................... 1.3.2壁厚3..................................................................................................................................................... 1.3.3脱模斜度设计5.................................................................................................................................. 1.3.4加强筋设计5....................................................................................................................................... 1.3.5圆角设计

塑料端盖注塑模具设计_毕业设计

毕业设计(论文)任务书 学生姓名 专业 班级模具设计与制 造z070220班 指导 教师 课题 类型 工程设计 题目塑料端盖注塑模具设计 主要研究目标(或研究内容) 1、应达到的目标: (1)完整设计一套能够生产塑件的塑料注射模具; (2)设计的模具结构合理,参数选择正确,基本符合实际生产需要; (3)绘图符合国家标准、结构表达完整,尺寸标注正确; (4)设计说明书内容完整、符合规定的格式要求。 2、主要技术要求: (1)塑件材料选用市场能买到的常用塑料(如工程塑料ABS或聚氯乙烯PVC等); (2)生产类型为大批量生产,年产量为30万件; 课题要求、 主要任务及数量(指图纸规格、张数,说明书页数、论文字数等) (1)分析塑料件的结构特征,绘出塑件零件图,确定塑件的质量和体积; (2)根据塑件的生产要求选定注射工艺参数,制定注射工艺规程; (3)选择能满足生产需要的注射机; (4)确定塑料注射模具的设计方案,绘出装配草图,确定每个零件的形状、尺寸、 公差、材料、热处理方式和技术条件等; (5)绘制注射模具的装配图和全部零件的零件图,写出3万字左右的设计说明书.。 进度计划 (1)1~3周,选择塑料件,查阅相关资料,学习塑料模具的设计方法。(2)4~7周,根据任务书要求,对塑件进行分析,确定模具的设计方案,按步骤进行设计计算,确定工艺参数,画出模具的装配结构草图,并确定草图中各零件的结 构、尺寸、材料、公差和技术要求。 (3)8~10周,书写设计说明书,用CAD画出模具装配图和所有零件的零件图,绘出主要零件的立体模型图,交指导教师审查。 (4)11~12周,按指导教师的要求对设计说明书和图的电子稿进行修改,修改后交

塑料底座盖注塑模毕业论文

塑料底座盖注塑模毕业论文 目录 前言..............................................................................I 中文摘要 (Ⅱ) 英文摘要........................................................................III 第一章对塑料成型模具的认识 (1) 1.1模具在加工工业中的地位 (1) 1.2 模具的发展趋势 (1) 1.3 设计在学习模具制造中的作用 (2) 第二章原始资料分析 (3) 2.1 塑件的工艺分析 (3) 2.2 底座盖原料(PC)的成型特性与工艺参数 (3) 2.3 塑件的结构工艺性 (4) 2.4 注射机的选择 (5) 第三章分型面及浇注系统的设计 (7) 3.1 分型面的选择 (7) 3.2 浇注系统的设计 (8) 第四章模具设计方案论证 (14) 4.1 型腔的布置…………………………………………………14.

4.2 成型零件的结构确定 (14) 4.3 导向定位机构设计 (14) 4.4 推出机构的设计 (15) 4.5 冷却系统设计 (15) 4.6 模具加热系统的设计 (16) 4.7 温度调节系统的设 (16) 第五章主要零部件的设计计算 (18) 5.1成型零件的成型尺寸 (18) 5.2 模具型腔壁厚的确定 (19) 5.3 推出机构的设计 (19) 5.4 标准模架的确定 (19) 第六章成型设备的校核计算 (21) 6.1 锁模力的校核 (21) 6.2 安装尺寸的校核 (21) 6.3 推出机构的校核 (21) 6.4 开模行程的校核 (21) 第七章模具的装配 (22) 7.1 模具的装配顺序 (22) 7.2 模具的维护 (23) 设计总结 (24) 附录:成型零件图 (25) 型芯三维视图 (30) 装配图 (31) 致谢 (34) 参考文献 (35)

鼠标盖注塑模具设计

XX学校 毕业设计说明书课题名称:鼠标盖注塑模具设计 学生姓名 学号 所在学院 专业 班级 指导教师 起讫时间:年月日~年月日

摘要 根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,选择塑件制件尺寸。本模具采用一模两件,侧浇口进料,注射机采用海天160XB型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。 关键词:机械设计;模具设计;CAD绘制二维图;UG绘制3D图,注射机的选择

目录 摘要 ......................................................................................................................... I 第1章绪论 (3) 1.1塑料简介 (3) 1.2注塑成型及注塑模 (3) 第2章塑料材料分析 (5) 2.1 塑料材料的基本特性 (5) 2.2 塑件材料成型性能 (5) 2.3 塑件材料主要用途 (5) 第3章塑件的工艺分析 (7) 3.1 塑件的结构设计 (7) 3.2 塑件尺寸及精度 (8) 3.3 塑件表面粗糙度 (9) 3.4 塑件的体积和质量 (9) 第4章注射成型工艺方案及模具结构的分析和确定 (10) 4.1、注射成型工艺过程分析[5] (10) 4.2 浇口种类的确定 (10) 4.3 型腔数目的确定 (11) 4.4 注射机的选择和校核 (11) 4.4.1 注射量的校核 (11) 4.4.2 塑件在分型面上的投影面积与锁模力的校核 (12) 4.4.3、模具与注射机安装模具部分相关尺寸校核 (12) 第5章注射模具结构设计 (14) 5.1 分型面的设计 (14) 5.2 型腔的布局 (14) 5.3 浇注系统的设计 (15) 5.3.1 浇注系统组成 (15) 5.3.2 确定浇注系统的原则 (15) 5.3.3 主流道的设计 (15) 5.3.4 分流道的设计 (16) 5.3.5 浇口的设计 (17) 5.3.6 冷料穴的设计 (17) 5.4 注射模成型零部件的设计[7] (18) 5.4.1 成型零部件结构设计 (18) 5.4.2 成型零部件工作尺寸的计算 (20) 5.5 排气结构设计 (20) 5.6 脱模机构的设计 (21) 5.6.1 脱模机构的选用原则 (21) 5.6.2 脱模机构类型的选择 (21)