(译)铌对镍基合金耐腐蚀性能的影响

铌对镍基合金耐腐蚀性能的影响

Gaylord D. Smith and Nathan C. Eisinger

Special Metals Corporation

3200 Riverside Drive

Huntington, WV 25705

摘要:在技术文献中,已经很好地证实了铌在提高镍基合金力学性能的作用。但是,对于它在镍基合金中提高耐腐蚀性的作用还没有较好的证明和了解。本论文回顾了关于含铌的镍基合金的耐腐蚀性的文献,给出了某些含有不同铌的镍基合金的腐蚀性能方面一些内部数据。主要的焦点将集中在铌对提高高温含硫环境下-如化学制药,石油化工,电力,和炼油厂-抗硫化性能提高的贡献。除了高温合金中添加铌,也研究了增加铌含量通过增加局部耐腐蚀性而提高耐水溶液腐蚀性。

为了有助于说明铌通过何种机制有效的提高耐腐蚀性,总结了文献研究中的关键问题。本文将报道两个趋向于解释铌的作用的两个重要原因。第一,曾假定铌降低了在氧化/硫化环境中形成保护膜如Cr2O3所需要的时间。第二,铌的添加会倾向于在外层的膜中形成一种块状的析出物,可以作为硫穿过膜缺陷向内扩散的障碍。

接下来给出了关于几种商用的含有显量铌的合金在典型工业环境中的腐蚀数据。这些应用包括在高温和水溶液腐蚀环境及废物回收和燃煤的锅炉的石油化工和化学制药。为了完成本论文,也讨论了铌在服役于水溶液的镍基合金中的作用和提高铌含量的合金的发展。

1 引言

铌被公认为是几种主要镍基锻造合金中关键的合金化元素。研究铌在某些合金和环境中能够和确实所起的提高耐腐蚀性的作用是本文的目的。为了清楚地说明是通过添加铌而获得的提高,选择了一种水溶液和高温无铌耐腐蚀合金,并且耐腐蚀性作为添加铌含量的函数而提高。较早文献研究认为铌改善高温硫化环境的耐腐蚀性,所以这成分本研究的焦点。高温下形成的膜显微组织研究有助于说明铌的作用。另外的文献表明铌会提高镍基合金的局部耐腐蚀性。为了研究添加铌对水溶液耐腐蚀性的影响,选用了商用Ni-Cr-Mo-W合金(Inconel622)并且确定了添加铌对两种恶劣环境中临界蚀损斑(CPT)和裂纹腐蚀温度(CCT)。除了实验室研究,也给出了商用中含铌的镍基合金数据来和实验研究相对应和补充。由于它们属于铌在镍基合金中的应用,以研究铌的相关性能作为开始似乎更合适。

1.1铌元素的性能

铌,体心立方(bcc)第V主族元素,和钼,钨和钽一起是镍基合金中使用的四种主要难熔元素之一。铌,作为一种难熔元素,具有相对低的模量(100n/m2×106),相对低的熔点(2468℃),相对低的密度(8.4g/cm3)和大的原子尺寸(0.2852nm)。铌是在镍和Ni-Cr中固溶度最小的难熔合金元素。铌与镍和铁的原子错配度是难熔金属中最大的。错配度限制了固溶度。铌也是难熔元素中电阳性最大的。电正性特征说明了铌为什么具有强的形成A3B 型TCP相(如γ”Ni3Nb,几种镍基高温合金中的体心立方(BCT)强化相)的亲和力。铌的电正性特征有利于NbC (-△F=30Kcal/mol)和NbN(-△F=38Kcal/mol)形成,在象625,706和718这样的合金中通常在某种程度上形成初晶相或而次二次相。碳和氮也能结合在一起形成一次或二次的Nb(C,N)。铌与氧形成NbO,NbO2和Nb2O5[1/5 Nb2O5(-△F=38Kcal/mol)]的亲和力适中。没有铌关于硫化和卤化的数据。

1.2铌对镍基合金耐硫化性能的影响

早期的研究认为铌在高温硫化环境中有利。由于这个原因及硫是高温工业环境中最普通的腐蚀介质之一,所以确定选取两种高温合金并且研究铌的添加对腐蚀速率的影响,来通过俄歇扫描电镜(SAM)和电子探针(EM)来说明铌的作用。

已经证实纯铌的硫化速率极低。研究者们研究了Ni-Nb和Co-Nb的硫化发现,它们的硫化速率低于纯镍和钴的,但是达不到纯铌的。Baxter和Natesan在Fe-Ni-Cr实验中研究了铌的作用,表明铌含量达到6wt%有助于在875℃氧化/硫化条件下形成一种Cr2O3保护膜。这些作者把合金耐硫化性能的提高归于两个因素。第一是铌降低了这些合金形成Cr2O3保护膜所需要的时间。第二是铌在外部的Cr2O3膜内形成一种氧化物,作为硫通过膜中可能存在的缺陷向内扩散的障碍。

1.3关于证明铌在高温硫化中的作用的实验过程

在表1中给出了Inconel693合金(名义基体成分Ni-30wt%Cr-5wt%Fe-3.3wt%Al(质量分数))的两种变异合金和Incotherm合金(Ni-15wt%Cr-4.4wt%Si)TD的两种变异合金,分别为HV5660,HV5661和HV9601和HV9602。这些合金带经过32微英寸表面抛光加工的小棒(直径7.26mm,长17.78mm)在816℃包括54%H2-45%CO2-1%H2S的气体气氛中时效。实验中,试样以规则的间隔从电炉(带管端盖板莫来石管)中取出,称重,放回该气氛中继续时效。实验完成时,Oak Ridge National Laboratory 的Harry Meyer Ⅲ和Larry Walker用扫描电镜(SEM)研究了每个样品的表面形态,用SAM测定了腐蚀产物的化学成分。表面分析后,试样截出横截面并用EM测定。

表1 用于研究Nb在硫化过程中作用的合金成分(wt %)

炉次 C Fe Si Ni Cr Al Nb HV5660 0.006 5.80 0.12 Bal 30.0 3.3 0.54 HV5661 0.009 4.30 0.14 Bal 30.0 3.3 2.04 HV9601 0.030 -- 1.38 Bal 15.1 -- 0.88 HV9602 0.015 -- 1.43 Bal 15.4 -- 1.90

1.4 变异Inconel 693合金的结果

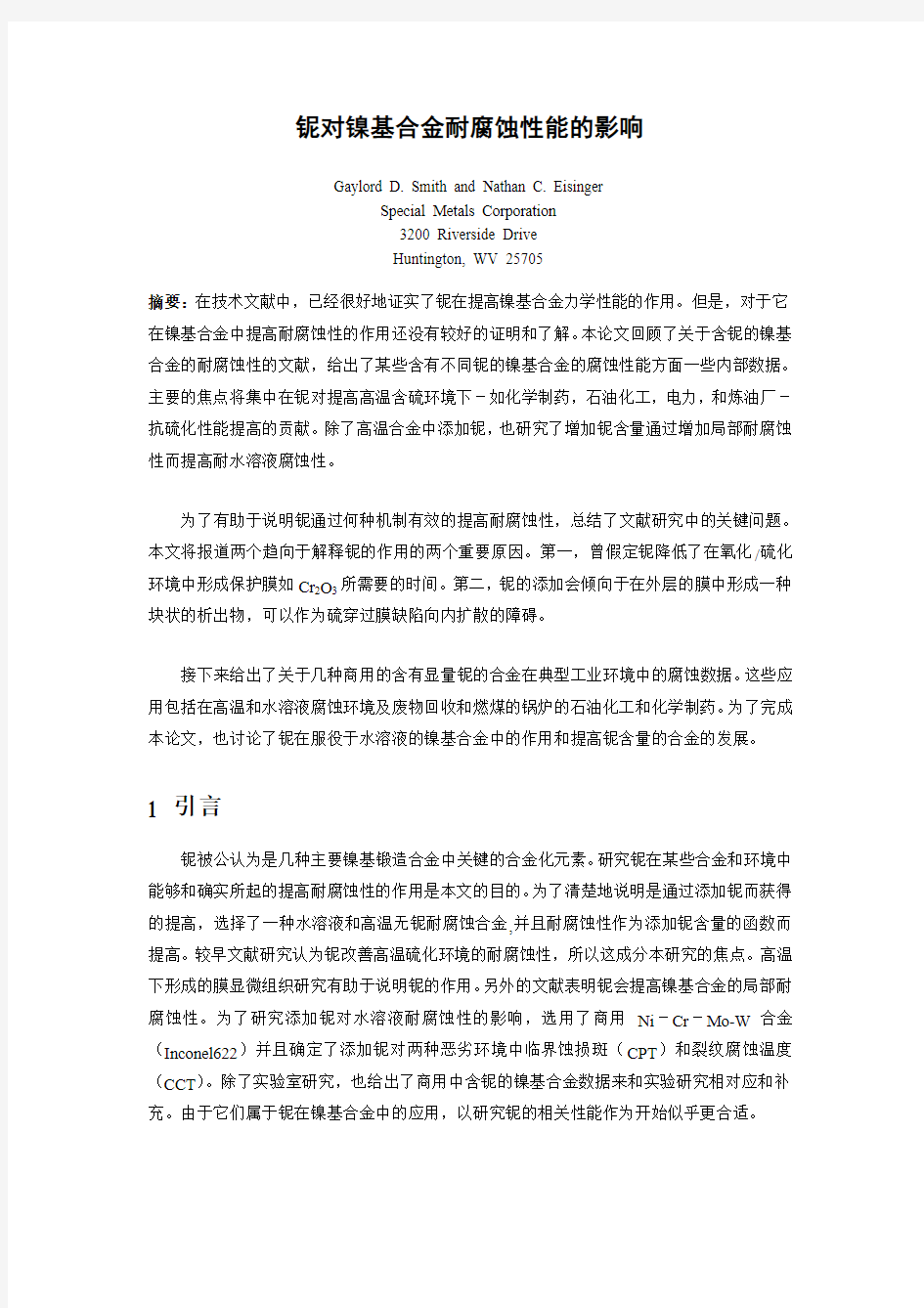

图1给出了每个Inconel693的变异合金在816℃54%H2-45%CO2-1%H2S混合气氛中时

效过程中所显示质量的变化。如图所示,含有更多铌的合金HV5661,如其最低的获重所表

明的,具有最低的硫化速率。SEM显示出两种合金具有不同的Cr2O3膜形态。含铌较少的

合金(HV5660)的氧化膜的形态相对光滑,与合金HV5661中生长的粗糙的细晶粒膜相反。对HV5660中发生加速腐蚀的表面区域的化学分析表明存在着铁,铬,铝,氧和微量的硫。相反的,如图2中所看到的,HV5661中的加速腐蚀区显示出高的硫,铬,氧及Cr2O3一些

Ni的存在。合金HV5661横截面的背反射图像显示出外层的膜是有铬,氧和铌构成的。外

层膜的下面,在膜/合金的界面上,存在着硫,内部的析出物富含硅,氧和硫。在紧邻膜/金

属内表面下面进行了元素分析,以确定该区域元素富化和/或贫化的程度。表2中的结果显示,HV5660的成分梯度几乎没有变化,而HV5661在膜/合金内表面具有铬的贫化和显著的

铌的富化。

图1 表1所示合金在816°C在54% H2 -45% CO2 - 1% H2S气氛中时效的重量变化结果

表2 HV5660 和 HV5661的电子显微镜收集数据

1.5 变异Incotherm合金TD的结果

图1描述了INCOTHERM合金TD的每一种变异合金在816℃54%H2-45%CO2-1%H2S 混和气体中时效时所显示出的重量变化。如图所示,含有更高铌的HV9602合金具有最低的硫化速率,可由它的较低的获重来说明。然而,在HV9601和HV9602中都发现了球状的硫化物,后者的量要少的多。HV9601中存在的表面加速腐蚀区化学成分分析表明有高含量的铬,氧和少量的镍。相反,HV9602的腐蚀加速区显示出较多的铬,氧和铌存在。HV9601合金的横截面背散射(BE)图像表明,外部的膜富含铬和氧(可能是Cr2O3)。在外部膜下面的膜/合金内表面处存在着硫,内部析出物富含铬和硫(可能是CrS)。象HV5661一样,HV9602的Cr2O3层内含有显量的铌,在膜/合金内表面以下有铌,铬,氧和硫存在。

为了确定元素在紧邻膜/金属界面以下区域中富化和/或贫化的程度,对这个区域进行了元素分析。表3为分析结果,在合金HV9601和HV9602中的膜/合金内表面处都存在着铬的贫化,而HV9602合金的膜/合金内表面有很明显的铌的富化。图3为HV9602的背散射(BE)图像。

表3 HV9601 和 HV9602合金的电子显微镜收集数据

图2 图2f所示区域元素点扫描图像(HV5661) a-e

图3 HV9602样品交界部分背散射电子图像a和相关的点扫描图像b-e

2铌在镍基合金中耐硫化作用的讨论

图1中的重量变化结果清楚表明了铌的添加对两种不同的镍-基合金的有利影响。Baxter

和Natesan 通过对母合金添加1%,3%和6%(均为质量分数)的铌研究了添加铌对两种不同的合金Fe-12%Cr和Fe-20%Ni-25%Cr耐硫化性能的影响。在他们的研究中,铌的添加通过增加保护膜形成的起始速率而降低了渗入(incorporate)膜和合金内部的硫量从而改善了耐硫化性能。作者们还假定添加铌提高氧化物形核率而导致了膜层较细的晶粒尺寸。这个结果也和本研究中HV5661和HV5660SEM观察比较结果相一致。另外,本研究中也证实了铌渗入外层膜以内,这样可能有助于阻碍硫穿过膜向内扩散进入合金内部形成有害的铬的硫化物。基于以上结果,很显然合理的添加铌能对镍基合金耐硫化性能的提高有利。

3铌在水溶液环境中的作用

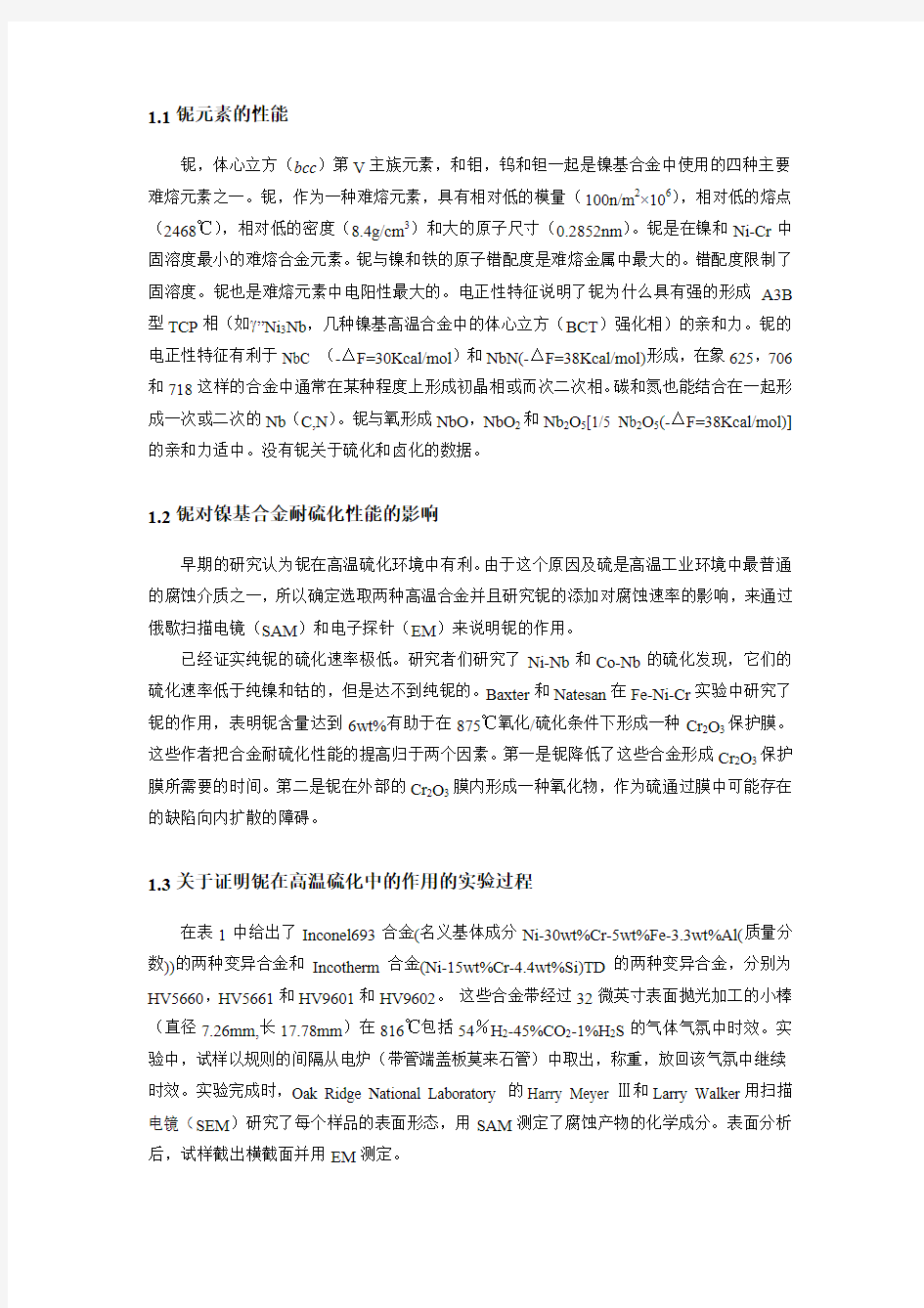

象其它难熔金属如钽,钨和钼一样,元素铌在许多普通的水溶液环境,包括绝大多数的无机和有机酸都有很好的耐蚀性。例如,铌耐各种成分和温度下的HCl,尤其极耐硝酸。让人注意的一个例外是铌耐HF腐蚀性能差。然而,与钼相比,铌对为耐水溶液介质腐蚀而设计的镍-基合金的影响较小。几种众所周知的合金如Inconel625和Incoloy20合金含有铌。含铌0.5%合金020利用了前面提到的铌形成碳化物的倾向。020和625合金都可通过退火析出铌的碳化物而稳定的抗晶间腐蚀。碳被绑定,在接下来700-900℃之间或焊接或服役的时效都不能引起铬的碳化物在晶界上形成。在未稳定化的合金如304SS或Incoloy800中,800℃左右的时效中会在晶界析出铬的碳化物,造成晶界附近铬的贫化区。这种被称为敏化现象致使合金由于铬的贫化而易于受到严重的晶间腐蚀。例如,如图4所示,如果625合金不进行退火析出铌的碳化物,它的易晶间腐蚀性(IGA)急剧增加。

在高温进行的应用也能够得益于铌的稳定化提高性能。合金625或347SS经常在氢用来去除燃料中的硫和氮的地方精确规定加氢处理的单位。高于这些单位的停止点,合金800或304SS经常会由于聚硫脲酸应力腐蚀裂纹而断裂。通过形成铌的碳化物而稳定化防止了破坏已稳定化的合金。合金625也在一系列水溶液(环境)应用中使用。为了研究铌对625耐腐蚀性的影响,与Inconel合金617的快速比较是一目了然的。如在下面表4中看到的,除了三处例外合金625和617的成分是相似的。合金617不含铌,但是含有钴代替一部分镍。合金617含有更高的碳以获得更高的强度。尽管这些不同,铌对腐蚀性能的大致影响能象表5中看到的一样很容易查出。

图4.热处理对沸腾硝酸14中625合金腐蚀速率的影响

表4 625和 617合金的名义成分

表5.625和617合金在某些酸性媒介17,18中腐蚀情况大致比较

这些简洁的例子说明了铌在过去水溶液环境中作为稳定剂和提高一般腐蚀性能铌是如何被使用的,并且铌在局部耐腐蚀性中也起作用。

3.1铌对局部耐腐蚀性的影响

过去做的一些研究认为铌对镍基合金局部耐腐蚀性有害。这个研究认为,在Ni-Cr-Mo-W 添加铌达到0.8%没有作用,而添加量超过0.8%就有害。虽然作者注意到在高碳合金中铌绑定了碳允许铬来增加耐点蚀性能,但是没有作出解释。然而本研究中没有给出有关试件的条件或其它元素方面的数据。其它的研究表明,向625添加铌直至2.5%提高间隙腐蚀性能,超过这一含量,既不提高于也不降低(间隙腐蚀性能)。而本研究是在铸造试样上进行的,这样凝固中的铌偏析会试结果有失偏颇。

一般有几种方法来评定不锈钢和镍基合金中局部耐腐蚀性(既包括间隙腐蚀也包括点蚀)。最常用的并被广为接受的一种评定系统是一种叫做耐点蚀当量(PREN)的数值评定方法。PREN是以金属中某些元素的质量分数为基础计算的一个数值。这个值也随着使用的合金系统而变化。例如,Hibner提出了一种点蚀当量(CCEN)为CCEN=%Cr+2.6(%Mo)+4.4(%Nb)+6(%W)19。对镍基合金,PREN可以计算为%Cr+1.5[(%Nb)+ (%Mo)+ (%W)]20。这样,在实验的基础上,铌被归为一种对耐点蚀和隙间腐蚀都有利的元素。当然,和钼位于同一族,把铌包括进去产生了意义。但是,几乎没有进行实验来分离出铌在镍基合金中对耐点蚀和耐隙间腐蚀的作用。尽管证明铌对局部耐腐蚀性有益,绝大多数来自Ni-Cr-Mo家族的镍基耐腐蚀合金都不含铌。因此,设计并进行了实验来决定铌对局部耐腐蚀性的真实影响。

4 Inconel 622变异合金的结果

为了确定铌对商用Ni-Cr-Mo-W合金局部耐腐蚀性的影响,熔炼了4个45kg(100lb)Ni-Cr-Mo-W的炉次。在这些炉次中,除了镍和铌所有的元素都保持不变。铌添加量包括0,1.5,3.0和4.5%,同时减少了相同百分含量的镍。使用炉次的实际成分列在下面的表6。

表6 用于研究Nb在局部腐蚀中作用的合金成分

热加工,冷加工和退火后,从每炉次中切下约5cm×2.5cm×0.3cm试样试验用。所以的样品都用干砂纸磨至0.122mm(120目)粒度抛光。进行点蚀实验的样品接下来用0.7cm的钻

头钻孔。所有的样品都用泡沫岩洗涤并且冲洗以保证表面上没有污渍。间隙腐蚀样品装上开缝的Teflon垫圈并且用钛杆产生一个40in-oz①的扭矩。然后检查试件确保试样电隔离以防止电化腐蚀。然后试样被放到一个盛有Green Death(11.9%H2SO4+1.3%HCl+1%FeCl3+1%CuCl2)溶液的压热器中并隔离在一个实验炉中在给定的温度保温一定的时间。其它的试样放在一个加酸的氯化铁溶液(ASTM G48C)中并在一定温度的水浴中测试。测试完毕后评估试样是点蚀或隙间腐蚀并根据结果,增加或降低温度直到出现临界点蚀(CPT)或隙间腐蚀(CCT)温度。Green Death溶液模仿一个在流动脱硫的气氛中遇到的恶劣环境。下面的表7给出了实验的结果。

表7 Nb强化Ni-Cr-Mo-W合金局部腐蚀测试结果

注:Pren是由Cr+1.5(Mo+W+Nb)每种元素的重量百分含量计算的。

如上面结果所看到的,象添加钼一样,添加铌极大的提高了Ni-Cr-Mo合金的局部耐腐蚀性。虽然这些研究没有显示出增加铌的有害作用,但热力学模型已经表明铌增加时形成的第二相增加。图5和图6给出了炉次HV0166(1.4%Nb)和HV0168(4.3%Nb)的显微组织。

图5 1.5% Nb强化的622合金显微组织结构图6 4.5% Nb强化的622合金显微组织结构1175℃退火金属板的图像(100x) 1175℃退火金属板的图像(100x)

如HV0166所看到的,绝大多数第二相都消失了,而HV0168的整个组织中都分布着未溶解的金属间化合物。增加铌含量产生了尺寸更大分布更普遍的在整个标准加工(去应力)退火过程中都不消失的析出相。最后,添加铌显著降低了合金预计的熔点温度。这使热加工温度范围大大变窄。表8给出了铌对第二相溶解温度和液相线温度的影响。

表8 Nb对Ni-Cr-Mo-W合金热力学平衡温度的影响

虽然这些析出相并不妨碍合金局部耐腐蚀性,但必须做更多的工作以确定它们对一般腐蚀性能和力学性能的响。然而,在热动力学模型的基础上,约2%的铌似乎为耐点蚀提供了一个巨大的推进力,同时,显微组织仍然相对良好。如前面关于含0.75%Nb的Ni-Cr-Mo-W 合金的文献中阐明在这些条件下可改善稳定性,可进一步期望铌作为稳定剂来降低这些合金中的IGA倾向。

5结论

研究了铌对两种镍基合金耐硫化性能的影响。结果如下:

1)添加铌可改善Ni-30%Cr-5%Fe-3wt%Al和Ni-15%Cr-1.4%wt%Si合金耐硫化性能;

2)电子探针化学成分分析表明,在富铬的外层氧化膜中存在着铌并且至少在某些合金中,在膜/合金内表面一些存在铌的升高;

研究了铌对Ni-Cr-Mo-W合金局部耐腐蚀性的影响。结果如下:

1)和以前的研究相反,添加铌显著提高了Ni-21%Cr-15%Mo-3wt%W合金耐点蚀和隙间腐蚀性能;

2)向合金中添加超过3%重量百分比铌导致产生不易退火的金属间化合物第二相;

3)铌在水溶液中的作用利用了它的形成碳化物倾向性和作为耐熔元素提高耐IGA,PTA和SCC以及局部腐蚀性能。

致谢

作者感谢Oak Ridge National Laboratory 的Harry Meyer Ⅲ和Larry Walker所做的高温硫化气氛中时效组织的显微组织分析。他们的成果将在不远的将来进行更详细的报道。

参考文献

1. D. J. Baxter and K. Natesan, “The Stability of Chromium Oxide Scales in Oxygen-Sulfur-

Containing Environments at Elevated Temperatures”, Conference Proceedings-High

Temperature Corrosion in Energy Systems, Detroit, MI, Sept. 17-19, 1984, TMS (1985) pp.

237-252.

2. D. J. Baxter and K. Natesan, “The Oxidation-Sulfidation Behavior of Fe-Cr-Ni-Nb Alloys at

Elevated Temperatures”, Conference Proceedings-Corrosion-Erosion-Wear of Materials at Elevated Temperatures, Berkeley, CA, Jan. 27-29, 1986, NACE (1987) pp. 309-323.

3. G. Y. Lai, High Temperature Corrosion of Engineering Alloys, ASM International, Materials

Park, OH (1990) p. 117.

4. S. Mrowec, Oxid. Met., Vol. 44, Nos. 1/2, (1995) pp. 177-210.

5. Y. Niu, F. Gesmundo, and F. Vani, Oxid. Met, Vol. 46, Nos. 3/4, (1996) pp. 287-297.

6. M. F. Chen, D. L. Douglass and F. Gesmundo, Oxid. Met,Vol. 31, Nos. 3/4, (1989) pp.

237-263.

7. Y. Niu, F. Gesmundo, and F. Vani, Corr. Sci., Vol. 37, No. 1, (1995) pp.169-188.

8. Y. Niu, F. Gesmundo, and F. Vani, Corr. Sci., Vol. 36, No. 3, (1995) pp.423-439.

9. D. J. Baxter and K. Natesan, “The Oxidation-Sulfidation Behavior of Fe-Cr-Ni Alloys

Containing Additions of Zr, Nb, or Ti”, Presented at 9th International Congress on Metallic Corrosion, Toronto, Vol. 2, (1984) pp. 17-23.

10. B. Craig and D. Anderson editors, Handbook of Corrosion Data, second edition, ASM

International, Materials Park, OH (1995) pp. 71-73

11. P. Ganesan, C. Renteria, and J. Crum, “Versatile Corrosion Resistance of INCONEL alloy 625

in Various Aqueous and Chemical Processing Environments” published in Superalloys 718, 625, and Various Derivatives, TMS (1991)

12. J. Crum, M. Adkins, and W. Lipscomb, “CORROSION/86, Houston, TX. Paper 208

13. E. Hibner, R. Ross, and J. Crum, US Patent number 5,120,614, June 9, 1992

14. J.A. Harris & R.C. Scarberry, Journal of Metals, Sept (1971), Vol. 23, No. 9, pp. 45-49

15. N. Sridhar, “Effect of Alloying Elements on Localized Corrosion Resistance of Nickel-Base

Alloys”, Advances in Localized Corrosion, Orlando, FL 1-5 June 1987

16. L. Davies-Smith, J. Lane, and T. Riley, British Corrosion Journal, Vol. 22, No. 2 1987, p

90-94

17. ‘INCONEL alloy 625’, IAI-193, Inco Alloys International, Huntington, WV 1998

18. ‘INCONEL alloy 617’, IAI –87, Inco Alloys International, Huntington, WV 1994

19. E. L. Hibner, CORROSION/86, Paper No. 181, NACE, Houston, TX, 1986

20. ‘INCONEL alloy 686’, SMC-024, Special Metals Corporation, Huntington, WV 2000

(北京科技大学王玲译)

化学镀镍镀层性能

化学镀镍:镀层性能 发布日期:2013-04-10 浏览次数:14 核心提示:化学镀层,特别是化学镀镍层有着广泛的工业应用,这主要是由于它具有独特的耐蚀性和耐磨性,镀层的结构和化学组成直接决定它们的这些性能及其他重要特性。 1结构 化学镀层,特别是化学镀镍层有着广泛的工业应用,这主要是由于它具有独特的耐蚀性和耐磨性,镀层的结构和化学组成直接决定它们的这些性能及其他重要特性。这些性能同样取决于槽液组成和沉积参数(如,温度和搅拌),化学镀的另一个重要优点是它能够在任意形状的物体上沉积均匀的镀层。 化学镀镍层依据所使用的还原剂分为两类:一类是Ni—P合金;另一类是N —B合金。 镀态化学镀层是一种亚稳态过饱和合金[13],在酸性镀槽中用次磷酸盐作还原剂沉积的化学镀层结构为非晶态或液体状[13],在330℃左右热处理发现(文献[3,13],见“基本原理”第16章)产生半结晶,面心立方(fcc)镍分布在金属互化物(如,Ni3P和Ni3B)中。沉积过程中不会形成金属互化物,因此镀态化学镀镍层中,P原子不规则地夹杂在Ni原子之间,正如上面所讨论(如图18—3所示),Ni-P镀层中的P含量取决于镀槽的pH值。通常,槽液pH值越高,镀层的含P量越低,镍的结晶态越高,也就是说,P含量越低,组成膜层的单元镍晶粒的平均尺寸越大。因此,可以认为,P在晶体形成中起抑制剂的作用。可以通过下面简单形式进行解释:当P原子夹杂到Ni原子之间时,P原子的存在,减少了Ni原子之间接触形成延展镍晶体的可能性。沉积过程中伴随H2的逸出,接近生长膜处的pH值将升高,而随后的搅拌使pH值回到原来的较低值,这种周期变化使得P含量随膜层厚度变化,20世纪50年代[14]某些研究人员已经观察到了这一现象。另外,P含量还决定材料密度,图18—4表明,在P含量为0时,镀层的密度接近其金属块的密度[15]。

UNS N09706(Inconel706)镍基合金 耐腐蚀合金

上海商虎/张工:158 –0185 -9914 Incone706(N09706) 化学成分 物理性能 常温下合金的机械性能的最小值 耐腐蚀性特性 该合金中的铬元素提供抗氧化性介质,镍元素不仅提供抗复原环境并且具有很强的抗两个氯离子和羟基离子应力腐蚀开裂的能力。 产品:哈氏合金、高温合金、铜镍合金、英科耐尔、蒙乃尔、钛合金、沉淀硬化钢等各种中高端不锈钢,镍基合金等。 高温合金:

GH3030、GH4169、GH3128、GH145、GH3039、GH3044、GH4099、GH605、GH5188等 软磁合金: 1J06、1J12、1J22、1J27、1J30、1J36、1J50、1J79、1J85等 弹性合金: 3J01、3J09、3J21、3J35等。蒙乃尔合金:Monel 400(N04400)、Monel K500(N05500)等 膨胀合金: 4J28、4J29(与玻璃烧结)、4J32、4J33、4J34、4J36、(与陶瓷烧结)4J38、4J42、4J50等 耐蚀合金: Inconel 600、601、617、625、686、690、713C、718、Inconel X-750等 因科洛伊合金: Incoloy 20、330、718、800、800H、800HT、825、925、Inconel 926【N08926/1.4529】等 哈氏合金: Hastelloy C、C-4、C-22(N06022)、C-276、C-2000、Hastelloy B、B-2、B-3等 纯镍 / 钛合金: N4、N5(N02201)N6、N7(N02200)TA1、TA2、TA9、TA10、TC4等 沉淀硬化钢/双相不锈钢 17-4PH(sus630)、17-7PH(sus631)、15-5PH/ 2205、2507、904L、254SMO、20#(N08020) 生产工艺:热轧、锻轧、精扎、机轧、挤压、连铸、冷拔、浇铸、冷拉等 供应规格:棒材、板材、管材、带材、毛细管、丝材及块料。

铬、硅含量对镍基高温合金组织及耐蚀性的影响

文章编号: ( ) 铬、硅含量对镍基高温合金组织及耐蚀性的影响 陈民芳,孙家枢,由臣,赵润娴 (天津理工学院材料科学与工程系,天津 ) 摘要:设计开发了四种不同成分的镍基合金,通过扫描电镜( )、能谱分析( )和 射线衍射( )相结合的综合分析手段,研究了 、 含量对试验材料组织和相组成的 影响 结果表明,当 、 含量适宜时,合金可实现碳化物、硼化物和硅化物的复合强化,使合金中第二相数量多、分布均匀、硬度高、耐熔盐腐蚀能力强 在 以下可替代钴基 合金,有广阔的应用前景 关键词:镍基超合金;显微组织;硅化物;熔盐腐蚀 中图分类号: 文献标识码: , , , ( !" !# , !$ !%! & ’! #(, !$ ! , ’ ! ) :) & * !" + ,- " & (. ’" ! ’ / / !’ 0 - ! " #! " !"" 0 " ’ ! ! ! ’ / &/ !" ! !/ & & !" ’ !#/ . !0 # " !" -(/ ! !! !# !/ ( !" , (" ! ! ( ’ & ’ . " ’ ’ !# ’ !. ’ - " 、 !" - " ’ - ! 1 "-( "" !# ! ! ! ’ / &/ !" ! !" ( ’ " -& "’ / # ! & ( ! & & ’ #’ ! ! !# ( .’ ’’ 0 ’ #’’ "! !" !# - ( ! ! ’ ( ! ,- " ( !"’ - " ! :+ ,- " (;/ & & ; ;/ !# ! 镍基高温合金是工业上广泛使用的高温结构材料,其工作环境决定这些部件常经受高温磨(冲)蚀损伤,而使它们的使用寿命降低[ 、 ] 如果能在这些零部件的表面涂敷上一层性能高于基材的涂层,使之具有耐热、耐高温氧化、耐热腐蚀又耐磨的优异性能,势必能带来巨大的经济效益 近年来,金属间化合物增强金属基复合材料以其优良的性能成为这一领域的研究热点,铝化物[ ]和硅化物[ ]均有一些报道,并认为后者 是最有希望的新一代高温结构材料 本研究采用等离子喷焊的方法,使试验合金与基体达到完好的冶金结合 通过对四种试验材料的组织、结构和抗热腐蚀性能的研究,分析了 、 含量对硅化物形成乃至合金整体性能的影响,得到最佳合金成分配比,为工业生产提供了依据 材料成分设计和实验方法 第 卷第 期 年 月 天津理工学院学报 !" #$ 2 + 收稿日期:

镍基合金管的性能化学成分

镍基合金管的性能、化学成分 以镍为基体,能在一些介质中耐腐蚀的合金,称为镍基耐蚀合金。此外,含镍大于30%,且含镍加铁大于50%的耐蚀合金,习惯上称为铁-镍基耐蚀合金(见不锈耐酸钢)。1905年美国生产的Ni-Cu合金(Monel合金Ni 70 Cu30)是最早的镍基耐蚀合金。1914年美国开始生产Ni-Cr-Mo-Cu型耐蚀合金(Illium R),1920年德国开始生产含Cr约15%、Mo约7%的Ni-Cr-Mo型耐蚀合金。70年代各国生产的耐蚀合金牌号已近50种。其中产量较大、使用较广的有Ni-Cu,Ni-Cr,Ni-Mo,Ni-Cr-Mo(W),Ni-Cr-Mo-Cu和Ni-Fe-Cr,Ni-Fe-Cr-Mo等合金系列,共十多种牌号。中国在50年代开始研制镍基和铁-镍基耐蚀合金,到70年代末,已有十多种牌号。 类别镍基耐蚀合金多具有奥氏体组织。在固溶和时效处理状态下,合金的奥氏体基体和晶界上还有金属间相和金属的碳氮化物存在,各种耐蚀合金按成分分类及其特性如下: Ni-Cu合金在还原性介质中耐蚀性优于镍,而在氧化性介质中耐蚀性又优于铜,它在无氧和氧化剂的条件下,是耐高温氟气、氟化氢和氢氟酸的最好的材料(见金属腐蚀)。 Ni-Cr合金主要在氧化性介质条件下使用。抗高温氧化和含硫、钒等气体的腐蚀,其耐蚀性随铬含量的增加而增强。这类合金也具有较好的耐氢氧化物(如NaOH、KOH)腐蚀和耐应力腐蚀的能力。 Ni-Mo合金主要在还原性介质腐蚀的条件下使用。它是耐盐酸腐蚀的最好的一种合金,但在有氧和氧化剂存在时,耐蚀性会显著下降。 Ni-Cr-Mo(W)合金兼有上述Ni-Cr合金、Ni-Mo合金的性能。主要在氧化-还原混合介质条件下使用。这类合金在高温氟化氢气中、在含氧和氧化剂的盐酸、氢氟酸溶液中以及在室温下的湿氯气中耐蚀性良好。 Ni-Cr-Mo-Cu合金具有既耐硝酸又耐硫酸腐蚀的能力,在一些氧化-还原性混合酸中也有很好的耐蚀性。 什么是超级不锈钢?镍基合金? 超级不锈钢、镍基合金是一种特种的不锈钢,首先在化学成分上与普通不锈钢304不同,是指含高镍,高铬,高钼的一种高合金不锈钢。其次在耐高温或者耐腐蚀的性能上,与304相比,具有更加优秀的耐高温或者耐腐蚀性能,是304不可取代的。另外,从不锈钢的分类上,特殊不锈钢的金相组织是一种稳定的奥氏体金相组织。 由于这种特种不锈钢是一种高合金的材料,所以在制造工艺上相当复杂,一般人们只能依靠传统工艺来制造这种特种不锈钢,如灌注,锻造,压延等等。 在许多的领域中,比如 1,海洋:海域环境的海洋构造物,海水淡化,海水养殖,海水热交换等。 2,环保领域:火力发电的烟气脱硫装置,废水处理等。 3,能源领域:原子能发电,煤炭的综合利用,海潮发电等。 4,石油化工领域:炼油,化学化工设备等。 5,食品领域:制盐,酱油酿造等 在以上的众多领域中,普通不锈钢304是无法胜任的,在这些特殊的领域中,特种不锈钢是不可缺少的,也是不可被替代的。近几年来,随着经济的快速发达,随着工业领域的层次的不断提高,越来越多的项目需要档次更高的不锈钢。。。。。特种不锈钢(超级不锈钢、镍基合金)。

(整理)镍在不锈钢中作用

镍在不锈钢中作用 镍在不锈钢中的主要作用在于它改变了钢的晶体结构。在不锈钢中增加镍的一个主要原因就是形成奥氏体晶体结构,从而改善诸如可塑性、可焊接性和韧性等不锈钢的属性,所以镍被称为奥氏体形成元素。普通碳钢的晶体结构称为铁氧体,呈体心立方(BCC)结构,加入镍,促使晶体结构从体心立方(BCC)结构转变为面心立方(FCC)结构,这种结构被称为奥氏体。然而,镍并不是唯一具有此种性质的元素。常见的奥氏体形成元素有:镍、碳、氮、锰、铜。这些元素在形成奥氏体方面的相对重要性对于预测不锈钢的晶体结构具有重要意义。目前,人们已经研究出很多公式来表述奥氏体形成元素的相对重要性,最著名的是下面的公式: 奥氏体形成能力=Ni%+30C%+30N%+0.5Mn%+0.25Cu% 从这个等式可以看出:碳是一种较强的奥氏体形成元素,其形成奥氏体的能力是镍的30倍,但是它不能被添加到耐腐蚀的不锈钢中,因为在焊接后它会造成敏化腐蚀和随后的晶间腐蚀问题。氮元素形成奥氏体的能力也是镍的30倍,但是它是气体,想要不造成多孔性的问题,只能在不锈钢中添加数量有限的氮。添加锰和铜会造成炼钢过程中耐火生命减少和焊接的问题。 从镍等式中可以看出,添加锰对于形成奥氏体并不非常有效,但是添加锰可以使更多的氮溶解到不锈钢中,而氮正是一种非常强的奥氏体形成元素。在200系列的不锈钢中,正是用足够的锰和氮来代替镍形成100%的奥氏体结构,镍的含量越低,所需要加入的锰和氮数量就越高。例如在201型不锈钢中,只含有

4.5%的镍,同时含有0.25%的氮。由镍等式可知这些氮在形成奥氏体的能力上相当于7.5%的镍,所以同样可以形成100%奥氏体结构。这也是200系列不锈钢的形成原理。在有些不符合标准的200系列不锈钢中,由于不能加入足够数量的锰和氮,为了形成100%的奥氏体结构,人为的减少了铬的加入量,这必然导致了不锈钢抗腐蚀能力的下降。 在不锈钢中,有两种相反的力量同时作用:铁素体形成元素不断形成铁素体,奥氏体形成元素不断形成奥氏体。最终的晶体结构取决于两类添加元素的相对数量。铬是一种铁素体形成元素,所以铬在不锈钢晶体结构的形成上和奥氏体形成元素之间是一种竞争关系。因为铁和铬都是铁素体形成元素,所以400 系列不锈钢是完全铁素体不锈钢,具有磁性。在把奥氏体形成元素-镍加入到铁-铬不锈钢的过程中,随着镍成分增加,形成的奥氏体也会逐渐增加,直至所有的铁素体结构都被转变为奥氏体结构,这样就形成了300系列不锈钢。如果仅添加一半数量的镍,就会形成50%的铁素体和50%的奥氏体,这种结构被称为双相不锈钢。 400系列不锈钢是一种铁、碳合铬的合金。这种不锈钢具有马氏体结构和铁元素,因此具有正常的磁特性。400系列不锈钢具有很强的抗高温氧化能力,而且与碳钢相比,其物理特性和机械特性都有进一步的改善。大多数400系列不锈钢都可以进行热处理。 300系列不锈钢是一种含有铁、碳、镍和铬的合金材料,一种无磁性不锈钢材料,比400系列不锈钢具有更好的可锻特性。由于300系列不锈钢的奥氏体结构,

耐蚀材料

论文 课题名称:耐蚀材料之镍基合金学号: 姓名:

摘要:镍在许多腐蚀性苛刻的介质中,都具有很高的耐蚀性能。镍对铜、铬、铁等金属元素有较高的固溶度,因而能组成成分范围广泛的镍合金。镍基合金是一类高性能的耐蚀材料,本文介绍了镍基耐蚀材料的耐蚀特性、并与其它材料作了比较.综述了现阶段此材料的研究与发展方向,在工程中镍基耐蚀合金的种类及其应用。 关键词:镍基合金;耐蚀;发展 镍基合金是指在650--1000℃高温下有较高的强度与一定的抗氧化腐蚀能力等综合性能的一类合金。按照主要主要性能又细分为镍基耐热合金,镍基耐蚀合金,镍基耐磨合金,镍基精密合金与镍基形状记忆合金等。高温合金按照基体的不同可分为:铁基高温合金,镍基高温合金与钴基高温合金。其中镍基高温合金简称镍基合金。主要合金元素有铬、钨、钼、钴、铝、钛、硼、锆等。其中Cr,Ai等主要起抗氧化作用,其他元素有固溶强化,沉淀强化与晶界强化等作用。镍基合金的代表材料有: Incoloy合金,如Incoloy800,主要成分为:32Ni-21Cr-Ti,Al,属于耐热合金;Inconel合金,如Inconel600,主要成分是:73Ni-15Cr-Ti,Al,属于耐热合金;Hastelloy合金,即哈氏合金,如哈氏C-276,主要成分为:56Ni-16Cr-16Mo-4W,属于耐蚀合金;Monel合金,即蒙乃尔合金,比如说蒙乃尔400,主要成分是:65Ni-34Cu,属于耐蚀合金。 镍基合金是30年代后期开始研制的。英国于1941年首先生产出镍基合金Nimonic 75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic 80(Ni-20Cr-2.5Ti-1.3Al)。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内,镍基合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。 镍在耐蚀台金中的一个极其重要的特征,是许多具有种种耐蚀特性的元素(倒如Cu、Cr、Mo、W等)在镍中的固溶度比在Fe中的大得多(在Ni中分别可溶100“Cu、47%Cr、39.3%Mo、及40%W),能形成广泛成分范围的固溶体台金,既保持了镍固有的电化学特性,又兼有合金化组元的良好特有耐蚀品质。这样镍基耐蚀合金既具有优异的耐蚀性能,义具有强度高、塑韧性好,可以冶炼、铸造,可以冷,热变形和成型加工,以及可以焊接等多方面的良好综合性能。 镍基耐蚀合金是一种以抗液体介质(室温,有时也可高于室温)腐蚀能力为其主要性能的合金。含镍量一般不超过70%,主要添加Cu,Cr,MO,W等,以适应各种不同化学性质的工作介质。加铜提高镍在还原性介质中的耐蚀性,以及在充 气的高速流动海水中均匀的钝性;铬赋予镍在氧化条件(如HNO 3,H 2 ClO 4 )下的 抗蚀能力,以及高温下的抗氧化、抗硫化的能力;钼和钨显著提高镍在还原性酸中的抗蚀性;在镍合金中同时加入Cr,MO,可同时改善其在氧化性介质和还原性介质中的耐蚀性。由于碳化物等第二相析出(此时合金处于敏化状态)所造成的

化学镀镍液的主要组成及其作用

化学镀镍液的主要组成及其作用 优异的镀液配方对于产生最优质的化学镀镍层是必不可少的。化学镀镍溶液应包括:镍盐、还原剂、络合剂、缓冲剂、促进剂、稳定剂、光亮剂、润湿剂等。 主盐 化学镀镍溶液中的主盐就是镍盐,如硫酸镍、氯化镍、醋酸镍等,由它们提供化学镀反应过程中所需要的镍离子。早期曾用过氯化镍做主盐,但由于氯离子的存在不仅会降低镀层的耐蚀性,还产生拉应力,所以目前已很少有人使用。同硫酸镍相比用醋酸镍做主盐对镀层性能是有益的。但因其价格昂贵而无人使用。其实最理想的镍离子来源应该是次磷酸镍,使用它不至于在镀浴中积存大量的硫酸根,也不至于在使用中随着补加次磷酸钠而带入大量钠离子,同样因其价格因素而不能被工业化应用。目前应用最多的就是硫酸镍,由于制造工艺稍有不同而有两种结晶水的硫酸镍。因为硫酸镍是主盐,用量大,在镀中还要进行不断的补加,所含杂质元素会在镀液的积累,造成镀液镀速下降、寿命缩短,还会影响到镀层性能,尤其是耐蚀性。所以在采购硫酸镍时应该力求供货方提供可靠的成分化验单,做到每个批量的质量稳定,尤其要注意对镀液有害的杂质尤其是重金属元素的控制。 还原剂 用得最多的还原剂是次磷酸钠,原因在于它的价格低、镀液容易控制,而且合金镀层性能良好。次磷酸钠在水中易于溶解,水溶液的pH值为6。是白磷溶于NaOH中,加热而得到的产物。目前国内的次磷酸钠制造水平很高,除了国内需求外还大量出口。 络合剂 化学镀镍溶液中除了主盐与还原剂以外,最重要的组成部分就是络合剂。镀液性能的差异、寿命长短主要取决于络合剂的选用及其搭配关系。 络合剂的第一个作用就是防止镀液析出沉淀,增加镀液稳定性并延长使用寿命。如果镀液中没有络合剂存在,由于镍的氢氧化物溶解度较小,在酸性镀液中便可析出浅绿色絮状含水氢氧化镍沉淀。硫酸镍溶于水后形成六水合镍离子,它有水解倾向,水解后呈酸性,这时即析出了氢氧化物沉淀。如果六水合镍离子中有部分络合剂存在则可以明显提高其抗水解能力,甚至有可能在碱性环境中以镍离子形式存在。不过,pH值增加,六水合镍离子中的水分子会被OH根取代,促使水解加剧,要完全抑制水解反应,镍离子必须全部螯合以得到抑制水解的最大稳定性。镀液中还有较多次磷酸根离子存大,但由于次磷酸镍溶液度较大,一般不致析出沉淀。镀液使用后期,溶液中亚磷酸根聚集,浓度增大,容易析出白色的NiHPO3.6H2O沉淀。加入络合剂以后溶液中游离镍离子浓度大幅度降低,可以抑制镀液后期亚磷酸镍沉淀的析出。 络合剂的第二个作用就是提高沉积速度,加络合剂后沉积速度增加的数据很多。加入络合剂使镀液中游离镍离子浓度大幅度下降,从质量作用定律看降低反应物浓度反而提高了反应速度是不可能的,所以这个问题只能从动力学角度来解释。简单的说法是有机添加剂吸附在工件表面后,提高了它的活性,为次磷酸根释放活性原子氢提供更多的激活能,从而增加了沉积反应速度。络合剂在此也起了加速剂的作用。 能应用于化学镀镍中的络合剂很多,但在化学镀镍溶液中所用的络合剂则要求它们具有较大的溶解度,存在一定的反应活性,价格因素也不容忽视。目前,常用的络合剂主要是一些脂肪族羧酸及其取代衍生物,如丁二酸、柠檬酸、乳酸、苹果酸及甘氨酸等,或用它们的盐类。在碱浴中则用焦磷酸盐、柠檬酸盐及铵盐。不饱和脂肪酸很少使用,因不饱和烃在饱和时要吸收氢原子,降低还原剂的利用率。而常见的一元羧酸如甲酸、乙酸等则很少使用,乙酸常用作缓冲剂,丙酸则用作加速剂。 稳定剂 化学镀镍溶液是一个热力学不稳定体系,由于种种原因,如局部过热、pH值提高,或

钴基合金和镍基合金的对比分析

钴基合金和镍基合金的对比 一、热稳定性 钴基高温合金被选择为航空材料的重要原因之一是其具有优良的热稳定性。钴基高温合金与镍基高温合金相比,具有更好的热稳定性。下面为一组典型的钴基高温合金与镍基高温合金在热稳定性能上的对比数据: 由数据可见,钴基合金具有更高的熔点和热导率,加热后热膨胀量较小。在热稳定性上具有优势。 二、强度 在常温下, GH605(钴基合金)与GH4169(镍基合金)力学性能见下表: 由此可见,在常温下GH605强度略低,但延伸率较大。GH4169的高强度带来了巨大的脆性,在有冲击的位置需谨慎使用。 在高温下,两种材料强度如下:

从高温强度来看650℃时,GH4169强度较高,但脆性也大,在有冲击的场合下使用容易发生断裂。当温度上升到900℃(某些发动机的工作温度)时,镍基高温合金已无法使用,而钴基高温合金仍然具有一定的强度。 三、刚度 所谓刚度即为材料抵抗变形的能力。通过一组数据来反映钴基高温合金与镍基高温合金的刚度上的差异。 从表格数据可看,镍基合金在各个温度区间刚度都低于钴基合金,且温度高于700℃,镍基合金已无法使用。 四、钴基高温合金具有良好的抗氧化性 钴基高温合金拥有非常好的抗高温氧化能力,下表为GH605棒料(棒料直径为6.35~12.7mm)在高温下的抗氧化性能指标。 可见钴基高温合金抵抗高温氧化的能力卓越,可以在1000℃左右的环境中连续使用。 五、钴基高温合金具有优良的耐腐蚀能力 GH605合金与GH3536等几种合金板材,在燃气速度为4m/s,燃烧空气中含5-6或5-5海盐、NO.2号燃油(含0.3%~0.45%硫),空气-油比例为30:1,试验中试样旋转,每隔1h试样从900℃用冷空气吹冷至260℃以下,如此在燃烧装置中

电镀镍与化学镀镍

电镀镍的特点、性能、用途: 1、电镀镍层在空气中的稳定性很高,由于金属镍具有很强的钝化能力,在表面能迅速生成一层极薄的钝化 膜,能抵抗大气、碱和某些酸的腐蚀。 2 、电镀镍结晶极其细小,并且具有优良的抛光性能。经抛光的镍镀层可得到镜面般的光泽外表,同时在大 气中可长期保持其光泽。所以,电镀层常用于装饰。 3、镍镀层的硬度比较高,可以提高制品表面的耐磨性,在印刷工业中常用镀镍层来提高铅表面的硬度。 由于金属镍具有较高的化学稳定性,有些化工设备也常用较厚的镇镀层,以防止被介质腐蚀。镀镍层 还广泛的应用在功能性方面,如修复被磨损、被腐蚀的零件,采用刷镀技术进行局部电镀。采用电铸 工艺,用来制造印刷行业的电铸版、唱片模以及其它模具。厚的镀镍层具有良好的耐磨性,可作为耐 磨镀层。尤其是近几年来发展了复合电镀,可沉积出夹有耐磨微粒的复合镍镀层,其硬度和耐磨性比镀 镍层更高。若以石墨或氟化石墨作为分散微粒,则获得的镍-石墨或镍-氟化石墨复合镀层就具有很好的 自润滑性,可用作为润滑镀层。黑镍镀层作为光学仪器的镀覆或装饰镀覆层亦都有着广泛的应用。 4、镀镍的应用面很广,可作为防护装饰性镀层,在钢铁、锌压铸件、铝合金及铜合金表面上,保护基体材 料不受腐蚀或起光亮装饰作用;也常作为其他镀层的中间镀层,在其上再镀一薄层铬,或镀一层仿金层, 其抗蚀性更好,外观更美。在功能性应用方面,在特殊行业的零件上镀镍约1~3mm厚,可达到修复目

的。特别是在连续铸造结晶器、电子元件表面的模具、合金的压铸模具、形状复杂的宇航发动机 部件和微型电子元件的制造等方应用越来越广泛。 5、在电镀中,由于电镀镍具有很多优异性能,其加工量仅次于电镀锌而居第二位,其消耗量占到镍总产量 的10%左右。 化学镀镍的特点、性能、用途: 1、厚度均匀性厚度均匀和均镀能力好是化学镀镍的一大特点,也是应用广泛的原因之一,化学镀镍避 免了电镀层由于电流分布不均匀而带来的厚度不均匀。化学镀时,只要零件表面和镀液接触,镀液中消 耗的成份能及时得到补充,镀件部位的镀层厚度都基本相同,即使凹槽、缝隙、盲孔也是如此。 2、镀件不会渗氢,没有氢脆,化学镀镍后不需要除氢。 3、很多材料和零部件的功能如耐蚀、抗高温氧化性等比电镀镍好。 4、可沉积在各种材料的表面上,例如:钢镍基合金、锌基合金、铝合金、玻璃、陶瓷、塑料、半导体等材 料的表面上,从而为提高这些材料的性能创造了条件。 5、不需要一般电镀所需的直流电机或控制设备。 6、热处理温度低,只要在400℃以下经不同保温时间后,可得到不同的耐蚀性和耐磨性,因此,特别适用 于形状复杂,表面要求耐磨和耐蚀的零部件的功能性镀层等

镍的物理性质

课程设计说明书 题目名称: 10万吨镍冶炼厂工艺流程 系部:机械工程系 专业班级:冶金技术12-1班 学生姓名:周进 学号:2012232076 指导教师:赵宝平 完成日期:2014.6.27

新疆工程学院 课程设计评定意见 设计题目10万吨镍冶炼厂工艺流程 系部___机械工程系__ 专业班级冶金技术12-1班学生姓名____周进_______ 学生学号2012232076 评定意见: 评定成绩: 指导教师(签名):2014年6月27日

新疆工程学院 机械工程系(部)课程设计任务书 2013—2014学年2 学期2014年 6 月20 日专业冶金技术班级12-1 课程名称重金属冶金设计设计题目10万吨镍冶炼厂工艺流程指导教师赵宝平 起止时间2014.06.22~ 2014.06.29 周数1周设计地点学校 设计目的: 1、通过课程设计能让学生系统的了解有色金属冶金原理、设备选型、工艺流程,培养 学生发现问题,解决问题的能力,满足工程应用型人才培养需求。 2、设计过程中,培养了学生查找、甄别、运用相关资料的能力。 3、提高学生的运算能力,以及阅读图纸和绘制图纸的能力。 设计任务: 1、完成整个相关金属冶炼工艺的介绍。 2、完成配料计算。 3、完成物料平衡计算。 4、 设计进度与要求: 2014.06.22~2014.06.23 研究任务书,查阅相关资料,提出设计构思和方案; 2014.06.24~2014.06.26 指导老师讲解设计和计算方法; 2014.06.27~2014.06.28 完成设计和计算,期间指导老师答疑问题; 2014.06.29~2014.06.29 答辩。 主要参考书及参考资料: 刘秉义.《有色金属工业设计总设计师手册》第一版(第二册).北京:冶金工业出版社1989.8 张健.《重有色金属冶炼设计手册》第一版.北京:冶金工业出版社.1996.5 教研室主任(签名)系(部)主任(签名)

NS143镍基耐腐蚀合金性能(对应牌号NS1403)

NS143镍基耐腐蚀合金性能(对应牌号NS1403) 【供应品种】NS143圆棒、NS143无缝管、NS143板材、NS143带材、NS143管材 【冶韩实业(上海)有限公司周先生、郭女士、康女士、郑先生】 技术顾问:周工/TEL:①③⑧①⑥①⑥⑥③④③ NS143(NS1403)耐蚀合金 NS1403是具有很多优异性能的耐蚀合金,对氧化性和中等还原性腐蚀有很好的抵抗能力,具有优异的抗应力腐蚀 开裂能力和好的耐局部腐蚀能力在很多化工工艺介质中有满意的耐蚀特性。 NS1403的化学成分 NS1403的物理性能 NS1403的常温机械性能 NS1403的应用: NS1403可以用来湿法冶金及硫酸工业装置等等。在材料领域中,可以用来制作钢材、锻件、带材、丝材、螺栓、螺母等等。 NS143镍基耐蚀合金NS1403对应牌号stjpk21499.专用工装专用工装是以工件的针对性为主,结合炉型进行设计与制作,以满足工件的特殊装载要求的工装夹具。其作用主要有以下几个方面。对于化学热处理工件,要求保证工件在炉内 与炉气充分而均匀地接触,同时放置要稳妥,不致引起变形。本章简单的阐述了NS143合金的耐蚀性、NS143标准成分、 NS143尺寸规格,这些特性或多或少的影响着NS143价格,当然影响NS143合金价格还包括NS143硬度、NS143 密度及NS143热处理状态等;其实您可以不用那么麻烦,致电上海冶韩合金,一站式提供NS143耐蚀合金服务,一 站式 采购NS143不锈钢耐蚀合金。 NS143冶韩合金合作的钢厂有: 1.日本钢厂:新日本钢铁(新日铁NSSC)、神户制钢所(神钢KOBELCO)、日新制钢株式会社(日新NISSHIN STEEL)、日本冶金(YAKIN)、日本大同(DAIDO)、日本日立(HITACHI)。 2.美国:美国钢铁公司(United States Steel Corpration)卡内基钢铁、阿塞洛米塔尔钢铁集团(Arcelor Mittal)

铜镍合金的用途及分类

本文摘自再生资源回收-变宝网(https://www.360docs.net/doc/c0521064.html,)铜镍合金的用途及分类 变宝网9月7日讯 铜镍合金又称为白铜,铜镍之间可以互相固溶,当把镍熔入红铜里D200,含量超过16%以上时,产生的合金色泽就变得相对近白如银,镍含量越高,颜色越白,密度在铜和镍之间8.9-8.88。 一、铜镍合金的用途 在铜合金中,白铜因耐蚀性优异,且易于塑型、加工和焊接,广泛用于造船、石油、化工、建筑、电力、精密仪表、医疗器械、乐器制作等部门作耐蚀的结构件。某些白铜还有特殊的电学性能,可制作电阻元件、热电偶材料和补偿导线。非工业用白铜主要用来制作装饰工艺品。 二、铜镍合金的分类 复杂白铜 加有锰、铁、锌、铝等元素的白铜合金称复杂白铜(即三元以上的白铜),包括铁白铜、锰白铜、锌白铜和铝白铜等。在复杂白铜中,第二个主要元素符号及铜含量以外的成分数字组表示各种元素的含量。如BMn3-12表示镍含量约为3%,锰含量约为12%。 复杂白铜有4个型号:

①铁白铜:型号有Bfe-1.5(Fe)-0.5(Mn)、Bfe10-1(Fe)-1(Mn)、Bfe30-1(Fe)-1(Mn)。铁白铜中铁的加入量不超过2%以防腐蚀开裂,其特点是强度高,抗腐蚀特别是抗流动海水腐蚀的能力可明显提高。 ②锰白铜:型号有BMn3-12、BMn4.0-1.5、BMn43-0.5。锰白铜具有低的电阻温度系数,可在较宽的温度范围内使用,耐腐蚀性好,还具有良好的加工性。 ③锌白铜:型号有BZn18-18、BZn18-26、BZn15-12(Zn)-1.8(Pb)、BZn15-24(Zn)-1.5(Pb)。锌白铜具有优良的综合机械性能,耐腐蚀性优异、冷热加工成型性好,易切削,可制成线材、棒材和板材,用于制造仪器、仪表、医疗器械、日用品和通迅等领域的精密零件。 ④铝白铜:型号有Bal13-3、Bal16-1.5。是以铜镍合金为基加入铝形成的合金,密度为8.54-0.3。合金性能与合金中镍量和铝量的比例有关,当Ni:Al=10:1时,合金性能最好。常用的铝白铜有Cu6Ni1.5Al,Cu13Ni3Al等,主要用于造船、电力、化工等工业部门中各种高强耐蚀件。 普通白铜 铜镍二元合金(即二元白铜)称为普通白铜。在普通白铜中,字母B表示加镍的含量,如:B5表示镍含量为约5%,其余约为铜含量。型号有B0.6、B19、B25、B30。

化学镍和电镀镍

化学镀和电镀的知识点电镀镍与化学镀镍的区别 1. 化学镀镍层是极为均匀的,只要镀液能浸泡得到,溶质交换充分,镀层就会非常均匀,几乎可以达到仿形的效果。 2. 化学镀目前市场上只有纯镍磷合金的一种颜色,而电镀可以实现很多色彩。 3. 化学镀是依靠在金属表面所发生的自催化反应,化学镀与电镀从原理上的区别就是电镀需要外加的电流和阳极。 4. 化学镀过以对任何形状工件施镀,但电镀无法对一些形状复杂的工件进行全表面施镀。 5. 电镀因为有外加的电流,所以镀速要比化学镀快得我,同等厚度的镀层电镀要比化学镀提前完成。 6. 高磷的化学镀镍层为非晶态,镀层表面没有任何晶体间隙,而电镀层为典型的晶态镀层。 7. 化学镀层的结合力要普遍高于电镀层。 8. 化学镀由于大部分使用食品级的添加剂,不使用诸如氰化物等有害物质,所以化学镀比电镀要环保一些。 关于化学镀镍层的工艺特点: 1. 厚度均匀性 厚度均匀和均镀能力好是化学镀镍的一大特点,也是应用广泛的原因之一,化学镀镍避免了电镀层由于电流分布不均匀而带来的厚度不均匀,电镀层的厚度在整个零件,尤其是形状复杂的零件上差异很大,在零件的边角和离阳极近的部位,镀层较厚,而在内表面或离阳极远的地方镀层很薄,甚至镀不到,采用化学镀可避免电镀的这一不足。化学镀时,只要零件表面和镀液接触,镀液中消耗的成份能及时得到补充,任何部位的镀层厚度都基本相同,即使凹槽、缝隙、盲孔也是如此。 2. 不存在氢脆的问题 电镀是利用电源能将镍阳离子转换成金属镍沉积到阳极上,用化学还原的方法是使镍阳离子还原成金属镍并沉积在基体金属表面上,试验表明,镀层中氢的夹入与化学还原反应无关,而与电镀条件有很大关系,通常镀层中的含氢量随电流密度的增加而上升。 3. 很多材料和零部件的功能如耐蚀、抗高温氧化性等均是由材料和零部件的表面层体现出来,在一般情况下可以采用某些具有特殊功能的化学镀镍层取代用其他方法制备的整体实心材料,也可以用廉价的基体材料化学镀镍代替有贵重原材料制造的零部件,因此,化学镀镍的经济效益是非常大的。 4. 可沉积在各种材料的表面上,例如:钢镍基合金、锌基合金、玻璃、陶瓷、塑料、半导体等材料的表面上,从而为提高这些材料的性能创造了条件。 5. 不需要一般电镀所需的直流电机或控制设备,热处理温度低,只要在400℃以下经不同保温时间后,可得到不同的耐蚀性和耐磨性,因此,它不存在热处理变形的问题,特别适用于加工一些形状复杂,表面要求耐磨和耐蚀的零部件等。 化学镀镍技术是采用金属盐和还原剂,在材料表面上发生自催化反应获得镀层的方法。到目前为止,化学镀镍是国外发展最快的表面处理工艺之一,且应用范围也最广。化学镀镍之所以得到迅速发展,是由于其优越的工艺特点所决定 三大处理金属表面的方法 在现有的工件表面处理方法中,清理效果最佳的还数喷砂清理。喷砂适用于工件表面要求较高的清理。 手工处理:如刮刀、钢丝刷或砂轮等。用手工可以除去工件表面的锈迹和氧化皮,但手工处理劳动强度大,生产效率低,质量差,清理不彻底。对于较复杂的结构件和有孔的零件,经酸性溶液酸洗后,浸入缝隙或孔穴中的余酸难以彻底清除,若处理不当,将成为工件以后

镍及镍基合金焊材选用

镍及镍基合金焊材选用 镍是一种用途广泛的重要有色金属,具有熔点高﹑耐腐蚀性好﹑力学性能优良等特性。镍基合金是含镍量大于50%并含有多良其他元素的合金,镍基比铁基能固熔更多的合金元素,所以镍基合金不但保持了镍的良好特性,有兼有合金化组分的良好特性,既可耐高温,又可耐腐蚀。工程上将其分为两大合金类型,即耐热用镍基合金(有称高温合金)和耐腐蚀用镍基合金。前者主要用于航空﹑航天等高温工作构件;后者则用于化学﹑石油﹑核工业等苛刻腐蚀环境。 ⑴镍基高温合金:它是以镍﹑铬固熔体为基体并天家多种合金元素进行固熔强化而得到的合金。焊接结构常用的镍基高温合金的强化机制分为固熔强化和时效沉淀强化两大类。固熔强化是加入Cr ﹑Co ﹑W﹑Mo﹑Nb﹑Ta 等元素,以提高原子间结合力,产生点阵畸变,阻止位错运动,提高再结晶度等来强化固熔体。这类合金具有优良的抗氧化性,塑性较高,易于焊接,但热强性相对较低。时效强化是在固熔强化的基础上,天家较多的Al﹑Ti﹑Nb﹑Ta 等元素,他们与镍结合成共格稳定﹑成分复杂的金属间化合物,使合金的热强性大大提高。但是,Al﹑Ti ﹑Nb等元素的加入使焊接性变差,故这类元素的加入 总量宜限制在6%以下。固熔强化和时效强化的形变镍基高温合金牌号有30 个左右,如GH3030 ( Ni-20Cr-0.25Ti )﹑GH4033(Ni-20Cr-2.5Ti-0.8Al) 等。焊接时有可能产生凝固﹑液化裂纹或应变时效裂纹,Al ﹑Ti 等时效强化元素越多,裂纹敏感性越大。 ⑵镍基耐蚀合金:为提高镍基耐蚀合金的耐腐蚀性能,也加入Cr﹑W﹑Mo等合金元素;且要求碳量 越低越好;Ti ﹑Nb 等含量较低,主要作用是抑制碳的有害影响,以提高耐腐蚀性能,这均是与高温合金的重要区别。我国的耐腐蚀合金牌号标准见GB/T15007-1994 。镍基耐腐蚀合金也有固熔和沉淀两种强化 方式,但成分类型与镍基高温合金不同,有如下几种类型;Ni 系,近于纯镍,如Ni200 等;Ni-Cu 系,如蒙乃尔 ( monel) 400(66Ni31Cu);Ni-Cr 系和Ni-Cr-Fe 系,如因康镍( Inconel )600(76Ni15Cr8Fe) ﹑因康镍 718(53Ni19Cr3Mo5Nb18Fe);Ni-Fe-Cr 系,如因康洛依( Incoloy ) 800(32Ni46Fe21Cr);Ni-Mo 系和Ni-Cr-Mo 系,如哈斯特洛依( Hastelloy ) C (64Ni16Cr16Mo4W);Ni-Cr-Mo-Cu 系,含Cu 在3%以上。镍基耐蚀合金在焊接时可能产生热裂纹﹑焊缝气孔等问题,有的合金烈性(如Ni-Cr ﹑Ni-Mo﹑Ni-Cr-Mo 系)焊接接头还存在晶间腐蚀和应力腐蚀问题。 镍基合金具有耐活泼性气体﹑耐苛性介质﹑耐还原性酸介质腐蚀的良好性能,又经验有强度高﹑塑性好﹑可冷热变形和加工成型及可焊接的特点,因此,广泛应用于石油化工﹑冶金﹑原子能﹑海洋开发﹑航空﹑航天等工业中,解决一般不锈钢和其他金属﹑非金属材料无法解决的工程腐蚀问题,是一类非常重要的耐腐蚀金属材料。 镍基及铁镍基耐腐蚀合金的化学成分列于表1,哈氏系列耐腐蚀合金化学成分典型值列于表 2。

Inconel690 lnconel690镍基耐蚀合金

Inconel690合金是一种含30%Cr的奥氏体型镍基耐蚀合金。它不仅在含氯化物溶液和氢氧化钠溶液中,具有比Inconel600、Inconel800、304不锈钢优异的抗应力腐蚀开裂能力,还具有高的强度、良好的冶金稳定性和优良的加工特性。特别是在各种类型的高温水中,Inconel690合金显示出了低的腐蚀速率和优异的应力腐蚀抗力。这些性能很适用于核废料处理装置,蒸汽发生器,耐硝酸部件。 Inconel690特性:inconel690具有优良的抗晶间腐蚀和抗晶间应力腐蚀开裂的能力,故inconel690主要用于压水堆核电站蒸汽发生器传热管材料。inconel690合金作为压水堆核电站蒸汽发生器传热管材料,从上世纪90年代投入使用以来还没有发现破损的报道。 化学成分(%) _____________________________________ Ni.............................≥58.0 Cr..........................27.0-31.0 Fe..........................7.0-11.0 C..............................≤0.05 Si.............................≤0.50 Mn.............................≤0.50 S.............................≤0.015 Cu..............................≤0.5 _______________________________________ 物理性能(室温): _______________________________________ 密度(g/cm3)………………………………8.19 熔点(℃) …………………………1343-1377 比热(J/kg-℃) (450) 电阻率( μΩ-m) ……………………1.148

镍基合金

镍基合金 镍基合金的代表材料有: 1,Incoloy合金,如Incoloy800,主要成分为;32Ni-21Cr-Ti,Al;属于耐热合金; 2,Inconel合金,如Inconel600,主要成分是;73Ni-15Cr-Ti,Al;属于耐热合金; 3,Hastelloy合金,即哈氏合金,如哈氏C-276,主要成分为; 56Ni-16Cr-16Mo-4W;属于耐蚀合金; 4,Monel合金,即蒙乃尔合金,比如说蒙乃尔400,主要成分是;65Ni-34Cu;属于耐蚀合金; 钨钴合金 WC-Co hard alloy 钨钴合金又称碳化钨-钴硬质合金。碳化钨和金属钴组成的硬质合金。按钴含量,可分为高钴(20%~30%)、中钴(10%~15%)和低钴(3%~8%)三类。这类金属陶瓷可按通常特种陶瓷配料、成型等工艺制造,惟有烧成应根据坯料性质及成品质量采用控制烧结气氛为真空或还原气氛,一般在碳管电炉、通氢钼丝电炉、高频真空炉内进行。中国生产的这类硬质合金的牌号有YG2,YG3,YG3X,YG4C……等。字母“YG”表示“WC-Co”,“G”后面的数字表示Co的含量,“X”表示细晶粒,“C”表示粗晶粒。这类金属陶瓷通常抗弯强度和断裂韧性随钴含量的增加而提高,而硬度下降。钨钴合金具有较高的抗弯强度、抗压强度、冲击韧性、弹性模量和较小的热膨胀系数,是硬质合金中使用最广泛的一类。用作刀具可加工铸铁、有色金属、非金属、耐热合金、钛合金和不锈钢等,还可作引伸模具、耐磨零件、冲压模具和钻头等。 钨和钴为主要成份的一种合金,多用于矿山开采的钎头制作。 硬质合金分类 WC刀具 ①钨钴类硬质合金 主要成分是碳化钨(WC)和粘结剂钴(Co)。 其牌号是由“YG”(“硬、钴”两字汉语拼音字首)和平均含钴量的百分数组成。 例如,YG8,表示平均WCo=8%,其余为碳化钨的钨钴类硬质合金。 一般钨钴类合金主要实用于:硬质合金刀具,模具,以及地矿类产品. 硬质合金切削刀具 TIC刀具 ②钨钛钴类硬质合金 主要成分是碳化钨、碳化钛(TiC)及钴。 其牌号由“YT”(“硬、钛”两字汉语拼音字首)和碳化钛平均含量组成。 例如,YT15,表示平均TiC=15%,其余为碳化钨和钴含量的钨钛钴类硬质合金。

镍和铬在不锈钢中的主要作用

镍在不锈钢中的主要作用 镍在不锈钢中的主要作用在于它改变了钢的晶体结构。在不锈钢中增加镍的一个主要原因就是形成奥氏体晶体结构,从而改善诸如可塑性、可焊接性和韧性等不锈钢的属性,所以镍被称为奥氏体形成元素。普通碳钢的晶体结构称为铁氧体,呈体心立方(BCC)结构,加入镍,促使晶体结构从体心立方(BCC) 结构转变为面心立方(FCC)结构,这种结构被称为奥氏体。然而,镍并不是唯一具有此种性质的元素。常见的奥氏体形成元素有:镍、碳、氮、锰、铜。这些元素在形成奥氏体方面的相对重要性对于预测不锈钢的晶体结构具有重要意义。 在不锈钢中,有两种相反的力量同时作用:铁素体形成元素不断形成铁素体,奥氏体形成元素不断形成奥氏体。最终的晶体结构取决于两类添加元素的相对数量。铬是一种铁素体形成元素,所以铬在不锈钢晶体结构的形成上和奥氏体形成元素之间是一种竞争关系。因为铁和铬都是铁素体形成元素,所以400系列不锈钢是完全铁素体不锈钢,具有磁性。在把奥氏体形成元素-镍加入到铁-铬不锈钢的过程中,随着镍成分增加,形成的奥氏体也会逐渐增加,直至所有的铁素体结构都被转变为奥氏体结构,这样就形成了300系列不锈钢。如果仅添加一半数量的镍,就会形成50%的铁素体和50%的奥氏体,这种结构被称为双相不锈钢。

400系列不锈钢是一种铁、碳合铬的合金。这种不锈钢具有马氏体结构和铁元素,因此具有正常的磁特性。400系列不锈钢具有很强的抗高温氧化能力,而且与碳钢相比,其物理特性和机械特性都有进一步的改善。大多数400系列不锈钢都可以进行热处理。 300系列不锈钢是一种含有铁、碳、镍和铬的合金材料,一种无磁性不锈钢材料,比400系列不锈钢具有更好的可锻特性。由于300系列不锈钢的奥氏体结构,因此它在许多环境中具有很强的抗腐蚀性能,具有很好的抗金属超应力引起的腐蚀所造成的断裂的性能,而且其材料特性不受热处理的影响。 不锈钢是20世纪重要发明之一,经过近百年的研制和开发已形成一个有300多个牌号的系列化的钢种。在特殊钢体系中不锈钢性能独特,应用围广,起其它特殊钢无法代替的作用,而不锈钢几乎可以涵盖其它任何一类特殊钢。 1 奥氏钢的演变 在发达国家,每年消耗的不锈钢中约有70%是奥氏体不锈钢,尽管我国消费水平不高,奥氏体不锈钢的消耗量也达到总消耗量的65%左右。所以看不锈钢牌号发展动向首先要看奥氏体不锈钢的动向。 早期的研究者已发现碳是造成奥氏体不锈钢晶界腐蚀损坏的主要原因,限于当时的冶金设备水平,很难将碳控制到0.03%以下,