钢件表面发蓝(发黑)处理大全

钢件表面发蓝(发黑)处理

1.发蓝(发黑)原理

为了提高钢件的防锈能力,用强的氧化剂将钢件表面氧化成致密、光滑的四氧化三铁。这种四氧化三铁薄层能有效地保护钢件内部不受氧化。在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。

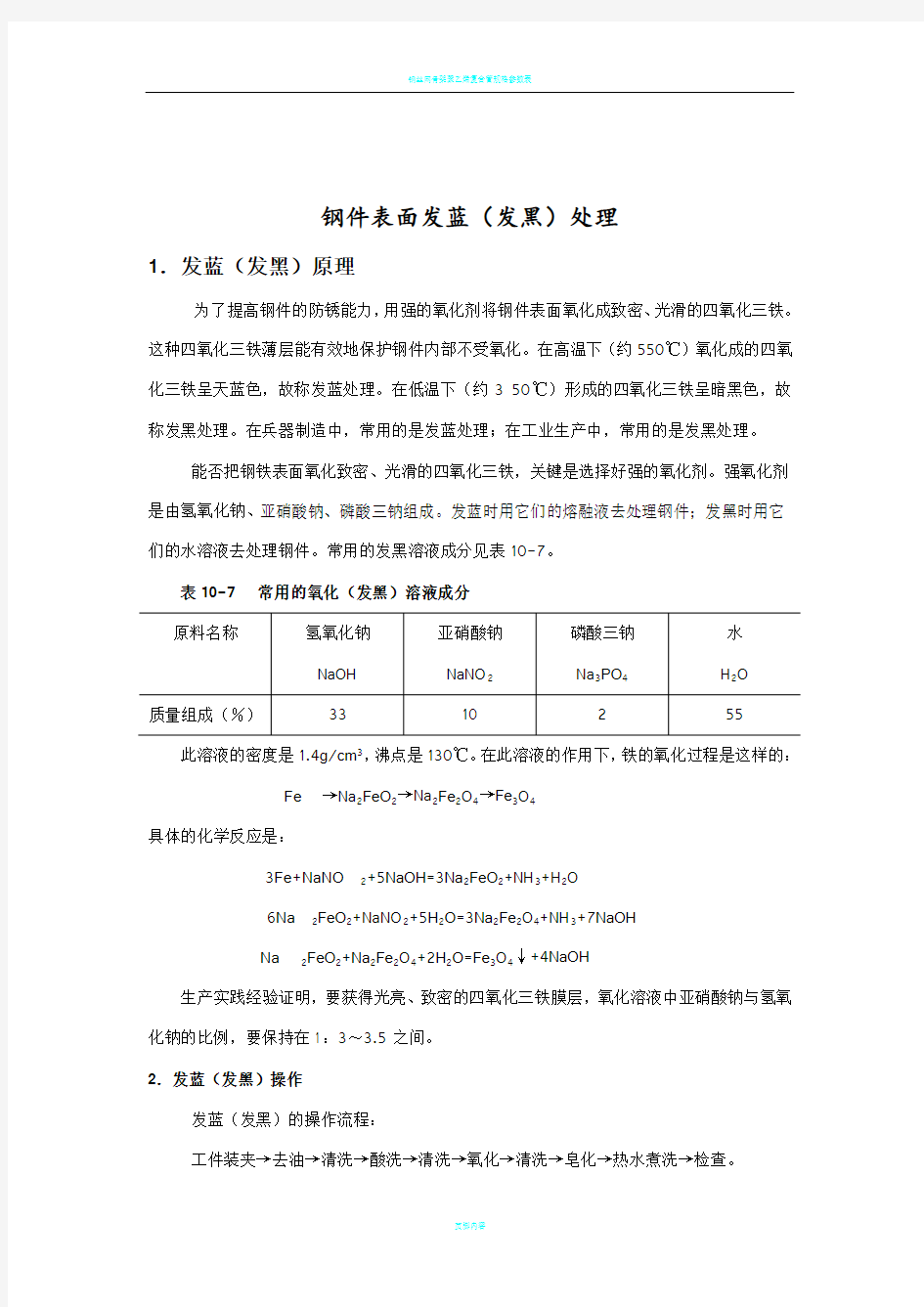

能否把钢铁表面氧化致密、光滑的四氧化三铁,关键是选择好强的氧化剂。强氧化剂是由氢氧化钠、亚硝酸钠、磷酸三钠组成。发蓝时用它们的熔融液去处理钢件;发黑时用它们的水溶液去处理钢件。常用的发黑溶液成分见表10-7。

表10-7 常用的氧化(发黑)溶液成分

此溶液的密度是1.4g/cm3,沸点是130℃。在此溶液的作用下,铁的氧化过程是这样的: Fe→Na2FeO2→Na2Fe2O4→Fe3O4

具体的化学反应是:

3Fe+NaNO2+5NaOH=3Na2FeO2+NH3+H2O

6Na2FeO2+NaNO2+5H2O=3Na2Fe2O4+NH3+7NaOH

Na2FeO2+Na2Fe2O4+2H2O=Fe3O4↓+4NaOH

生产实践经验证明,要获得光亮、致密的四氧化三铁膜层,氧化溶液中亚硝酸钠与氢氧化钠的比例,要保持在1:3~3.5之间。

2.发蓝(发黑)操作

发蓝(发黑)的操作流程:

工件装夹→去油→清洗→酸洗→清洗→氧化→清洗→皂化→热水煮洗→检查。

(1)工件装夹要根据工件的形状、大小,设计专门的夹具或吊具。目的是使工件之间留有足够的间隙,工件间不能相互接触,要使每个工件都能完全浸入氧化液中被氧化。

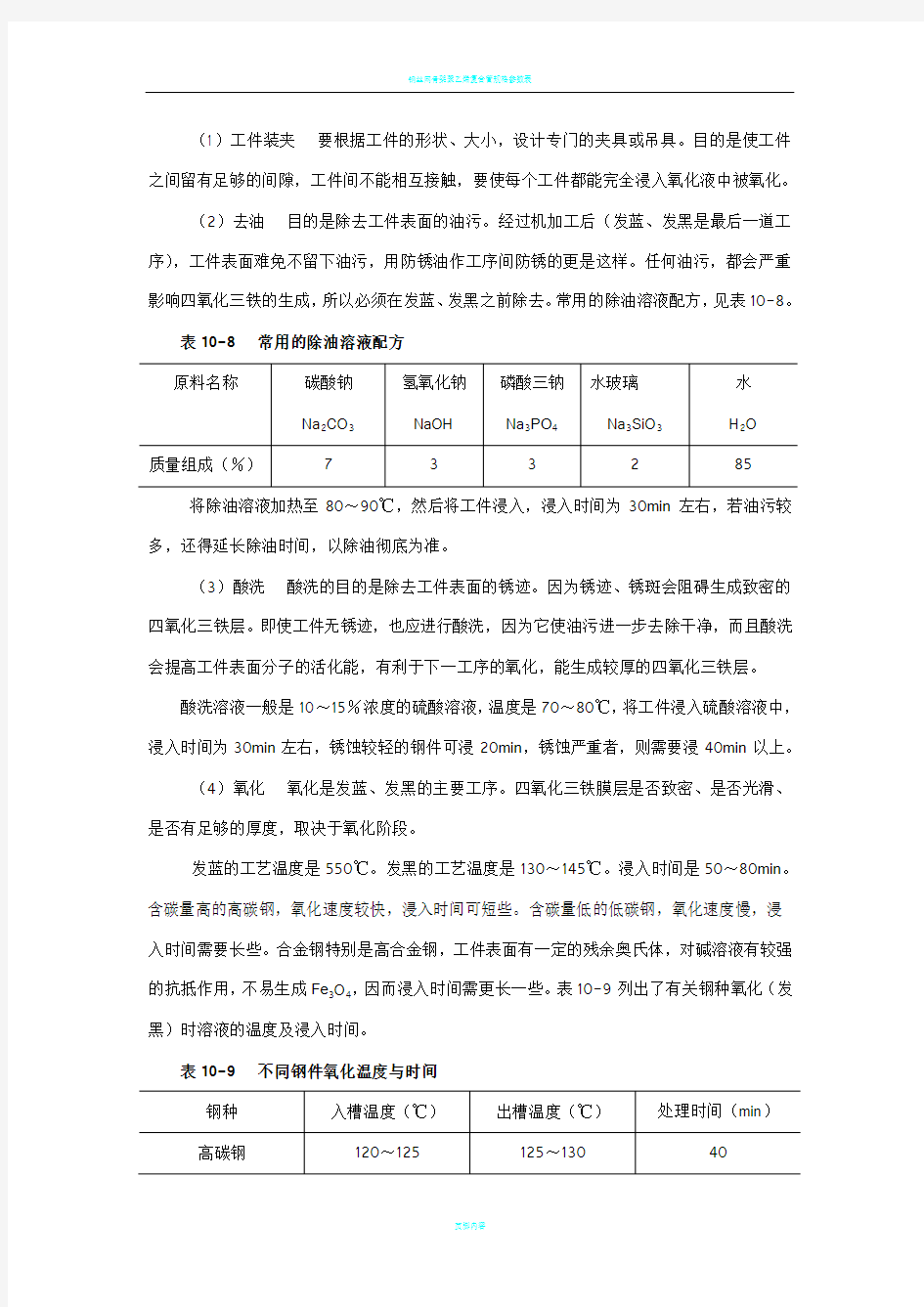

(2)去油目的是除去工件表面的油污。经过机加工后(发蓝、发黑是最后一道工序),工件表面难免不留下油污,用防锈油作工序间防锈的更是这样。任何油污,都会严重影响四氧化三铁的生成,所以必须在发蓝、发黑之前除去。常用的除油溶液配方,见表10-8。

表10-8 常用的除油溶液配方

将除油溶液加热至80~90℃,然后将工件浸入,浸入时间为30min左右,若油污较多,还得延长除油时间,以除油彻底为准。

(3)酸洗酸洗的目的是除去工件表面的锈迹。因为锈迹、锈斑会阻碍生成致密的四氧化三铁层。即使工件无锈迹,也应进行酸洗,因为它使油污进一步去除干净,而且酸洗会提高工件表面分子的活化能,有利于下一工序的氧化,能生成较厚的四氧化三铁层。

酸洗溶液一般是10~15%浓度的硫酸溶液,温度是70~80℃,将工件浸入硫酸溶液中,浸入时间为30min左右,锈蚀较轻的钢件可浸20min,锈蚀严重者,则需要浸40min以上。

(4)氧化氧化是发蓝、发黑的主要工序。四氧化三铁膜层是否致密、是否光滑、是否有足够的厚度,取决于氧化阶段。

发蓝的工艺温度是550℃。发黑的工艺温度是130~145℃。浸入时间是50~80min。含碳量高的高碳钢,氧化速度较快,浸入时间可短些。含碳量低的低碳钢,氧化速度慢,浸入时间需要长些。合金钢特别是高合金钢,工件表面有一定的残余奥氏体,对碱溶液有较强的抗抵作用,不易生成Fe3O4,因而浸入时间需更长一些。表10-9列出了有关钢种氧化(发黑)时溶液的温度及浸入时间。

表10-9 不同钢件氧化温度与时间

槽液的正常颜色是白色。如果槽液呈红色或棕色,表示亚硝钠浓度过大,应及时调整槽液的成分。如果溶液呈绿色,则表示铁离子浓度过大,应及时更新溶液。

(5)皂化所谓皂化,是用肥皂水溶液在一定温度下浸泡工件。目的是形成一层硬脂酸铁薄膜,以提高工件的抗腐蚀能力。常用的皂化液浓度是30~50g(肥皂)/L。把皂化液加热至80~100℃,将氧化后的工件放入皂化液浸泡10min左右。

(6)检查

氧化完毕后,要对工件进行检查,看Fe3O4膜层是否合格。检查的方法是:任意抽取三件工件,置于浓度为2%的硫酸铜溶液中浸泡20s,不退黑色者为合格。三件工件中有一件以上不合格,则整槽工件视为不合格,需再氧化一次,以加深四氧化三铁的厚度。3.可能出现的缺陷及解决措施

钢件发黑工艺,在操作过程中,可能会出现如下一些缺陷。

(1)氧化膜疏松氧化膜应很致密,与基本结合很牢固。如果生成的氧化膜疏松,容易擦掉,这是不正常的现象。出现这种情况,主要是由于新配制的氧化溶液缺少铁离子引起的。解决办法,是加入一些旧的氧化溶液,或者加入一些干净的钢屑,煮沸30min,以增加氧化溶液的铁离子浓度,这现象就会消除。

(2)工件表面呈红褐色锈斑氧化膜应呈深黑色,光亮且平滑。如果工件表面出现红褐色斑点或连成一片,这主要是由于氧化溶液中氢氧化钠过浓、生成氧化铁过多所致。解决办法是调整溶液成分,补充加入一些亚硝酸钠和水,以降低NaOH浓度。

(3)工件表面呈淡灰色工件表面失去乌黑光泽,呈淡灰色,这是由于氧化溶液中氢氧化钠浓度过低引起的。解决办法,补充加入适量的氢氢化钠。

(4)不生成氧化膜经处理40~50min后,工件表面仍不上色(生成氧化膜),这主要是由于溶液温度过低,亚硝酸钠浓度不足引起的。解决办法是提高溶液温度,适当增加

亚硝酸钠量。

(5)氧化膜表面发花 工件在黑色基体上出现零星的白点,有时白点还较密集,这

种现象工人称之为“发花”。发花原因主要是氧化时间不够引起的。解决办法,是延长氧化

时间(即浸泡时间),还可以补充加入少量氢氧化钠。

(6)工件表面呈绿色 如果工件表面的氧化膜不是乌黑色,而是绿色,这是工件过

氧化的结果,是由于氧化溶液温度过高、亚硝酸钠浓度过高引起的。解决办法是加入适量冷

水(注意:加水时必须穿戴好老保护具,缓缓加入,以免槽液飞溅,造成灼伤事故)和加

入少量氢氧化钠,以降低溶液温度及亚硝酸钠的浓度。

4.氧化溶液成分的测定

从以上氧化膜缺陷分析中可知,当氧化溶液成分出现波动时,就会造成氧化膜的缺陷,

至使发黑操作失败。氧化溶液成分,主要指氢氧化钠浓度和亚硝酸钠浓度。在发黑过程中,

水分不断被蒸发,亚硝酸钠和氢氧化钠又非等比消耗,所以,此消彼长,浓度变化是必然的。

操作时间越长,变化就越大。

为了不使氧化溶液的成分出现大的波动,应该每隔2~3h ,就取样测定它们的浓度,

以便及时计算并补充添加有关原料。

下面介绍氢氧化钠、亚硝酸钠浓度的测定方法。 (1)氢氧化钠浓度的测定 吸取氧化溶液10ml ,置于量瓶中,加蒸馏水至500ml ,

摇匀,这便是稀释液。

吸取稀释液5ml 置于锥瓶中,加蒸馏水100ml ,加酚酞1~2滴,溶液变为红色。用

0.1N 的盐酸标准溶液进行滴定,滴至红色消失,记下盐酸消耗量V1(ml )。

再加甲基橙2滴,溶液变为黄色。继续用0.1N 的盐酸进行滴定,滴至黄色转变为红

色为止,记下盐酸的消耗量V2(ml )。按下式计算氢氧化钠的浓度( g/l ):

())/(1000500

5

1004.01.021l g V V NaOH ????-= 或按下

式计算氢氧化钠的百分浓度:

()14

10005005

1004

.01.021????-=V V NaOH (%) (2)亚硝酸钠浓度的测定 吸取氧化溶液10ml ,置于量瓶中,加蒸馏水至500ml 刻

度处,摇匀,这便是稀释的氧化溶液。

吸取0.1N 的标准高锰酸钾溶液10ml ,置于锥形瓶中,加蒸馏水100ml ,硫酸10ml ,

加热至50℃左右。这时溶液呈红色。用稀释的氧化溶液进行滴定,至红色消失为止,记下

稀释氧化溶液的消耗量V (ml )。

按下式计算亚硝酸钠的浓度(g/l ): 1000500

100345.0101.02????=V NaNO (g/l ) 或按下式计算亚硝酸钠的百分浓度:

141000500

100345.0101.02????=V NaNO (%) 式中V —滴定时用去的稀释氧化液的ml 数;14—10ml 氧化溶液的质量。

5.除油溶液成分的测定

除油与氧化有着密切关系,除油不彻底,很难获得高质量的四氧化三铁层膜。所以,除

油溶液也要经常测定其成分,以便及时补充天加有关原料,以保证除油效果。

(1)氢氧化钠的测定 吸取除油溶液5ml 置于锥形瓶中,加蒸馏水100ml ,摇均匀。

加酚酞指示剂2~3滴,用0.1N 的盐酸标准溶液进行滴定,滴至红色消失为终点,记录盐

酸消耗量V1(ml )。

在此溶液中加入甲基橙指示剂2滴,溶液变为黄色。用0.1N 盐酸标准溶液进行滴定,

至黄色变为粉红色为终点,记录盐酸消耗量V2(ml )(不包括V1量)。

在两次滴定后,将溶液煮沸5~10min ,待冷到常温后,加酚酞指示剂2~3滴,用0.1N

氢氧化钠标准溶液进行滴定,滴至玫瑰红色为终点,记录氢氧化钠消耗量V3(ml )。

按下式计算氢氧化钠的浓度(g/l ):

10005

040.0)(21???-=A N V V NaOH (g/l )

或按下式计算氢氧化钠的百分浓度:

1001100

10005040.0)(21????-=A N V V NaOH (%) 式中 V1—第一次滴定时用去的盐酸ml 数;

V2—第二次滴定时用去的盐酸ml 数;

N A — 滴定用盐酸的标准当量浓度,在这里是0.1;

0.040—是NaOH 分子里与1000的比值(40÷1000=0.040);

5—吸取的除油液ml 数;

1000——1L 的ml 数;

1100——1L 除油溶液的质量。

(2)碳酸钠的测定 按下式计算碳酸钠的浓度(g/l ):

10005

106.0)(3232???-?=B A N V N V CO Na (g/l ): 或按下式计算碳酸钠的浓度:

1001100

10005106.0)(3232????-?=

B A N V N V CO Na (%) 式中 V2—第二次滴定时用去的盐酸ml 数;

N A — 滴定用盐酸的标准当量浓度,在这里是0.1;

V 3——第三次滴定用的氢氧化钠的ml 数;

N b ——滴定用的氢氧化钠的标准当量浓度,这里是0.1;

0.106—是碳酸钠分子量与1000的比值(106/1000=0.106)。

(3)磷酸三钠的测定

按下式计算磷酸三钠的浓度(g/l ):

10005

)380.0(123243???=?b N V O H PO Na (g/l ) 或按下式计算磷酸三钠的百分浓度: 1001100

10005)380.0(123243????=

?b N V O H PO Na (%)

式中 0.380—是磷酸三钠及十二个结晶水的分子量与1000的比值

(380/1000=0.380)。

(4)水玻璃(硅酸钠)的测定 吸取除油溶液20ml 置于烧怀中,加1%浓度的盐酸

20ml ,摇匀后,加热蒸发至干,待冷却后,再加1%浓度的盐酸10ml ,加蒸馏水100ml ,加

热使盐类溶解,用滤纸过滤,并用1%盐酸洗涤烧怀和沉淀物7~8次,将沉淀和滤纸移于

已知重量的瓷坩锅中,在950~1000℃的高温电阻电炉中灼烧10~20min ,出炉后置于干燥

器中冷却,然后称量,获得沉淀物的质量(g )。

按下式计算水玻璃的浓度(g/l ):

100003.232??=V

G SiO Na (g/l ) 或按下式计算水玻璃的百分浓度:

1001100

100003.232???=V G SiO Na (%) 式中: G —灼烧后沉淀物的质量( g )

V —吸收的除油溶液ml 数;

2.03—Na 2SiO 2的分子量与SiO 2分子量的比值;

1000—1L 的ml 数;

1100—1L 的除油溶液的质量。

将钢在空气中加热或直接浸于浓氧化性溶液中,使其表面产生极薄的氧化物膜的材料保护技

术,也称发黑。钢铁零件的发蓝可在亚硝酸钠和硝酸钠的熔融盐中进行,也可在高温热空气

及500℃以上的过热蒸气中进行,更常用的是在加有亚硝酸钠的浓苛性钠中加热。发蓝时的

溶液成分、反应温度和时间依钢铁基体的成分而定。发蓝膜的成分为磁性氧化铁,厚度为

0.5~1.5微米,颜色与材料成分和工艺条件有关,有灰黑、深黑、亮蓝等。单独的发蓝膜

抗腐蚀性较差,但经涂油涂蜡或涂清漆后,抗蚀性和抗摩擦性都有所改善。发蓝时,工件的

尺寸和光洁度对质量影响不大。故常用于精密仪器、光学仪器、工具、硬度块等。

金属“发蓝”药液

采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,

此处理过程称为“发蓝”。

黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。

一、碱性氧化法“发蓝”药液

1.配方:硝酸钠50~100克氢氧化钠600~700克亚硝酸钠100~200克水1000克 2.制法:按配方计量后,在搅拌条件下,依次把各料加入其中,溶解,混合均匀即可。 3.说明:

(1)金属表面务必洗净和干燥以后,才能进行“发篮”处理。

(2)金属器件进行“发蓝”处理条件与金属中的含碳量有关,“发蓝”药液温度及金属器件在其中的处理时间可参考下表。金属中含碳量%工作温度(℃)处理时间(分)开始终止>0.7135-13714310-300.5-0.7135-14015030-50<0.4142-145153-15540-60合金钢142-145153-15560-90

(3)每隔一星期左右按期分析溶液中硝酸钠、亚硝酸钠和氢氧化钠的含量,以便及时补充有关成分。一般使用半年后就应更换全部溶液。

(4)金属“发蓝”处理后,最好用热肥皂水漂洗数分钟,再用冷水冲洗。然后,又用热水冲洗。

二、酸性氧化法“发蓝”药液

1.配方:磷酸3~10克硝酸钙80~100克过氧化锰10~15克水1000克

2.制法:按配方计量后,在不断搅拌条件下,依次把磷酸、过氧化锰和硝酸钙加入其中,溶解,混合均匀即可。

3.说明:

(1)金属器件先经洗净和干燥后才能进行“发蓝”处理。

(2)此法所得保护膜呈黑色,其主要成分是由磷酸钙和铁的氧化物所组成,其耐腐能力和机械强度均超过碱性氧化法所得的保护膜。

4.“发蓝”工作温度为100℃,处理时间为40~45分钟。在处理碳素钢时,药液中磷酸含量控制在3~5克/升;处理合金钢或铸钢时,磷酸含量控制在5~10克/升。应注意定期分析药液磷酸的含量。

5.“发蓝”处理后金属器件的清洗方法同