PE管电熔焊接

、聚乙烯(PE)管道电熔焊接原理

聚乙烯管电熔焊接的原理是用电熔焊机给镶嵌在电熔管件内壁的电阻丝通电加热,其加热的能量使管件和管材的连接界面熔融。在管件两端的间隙封闭后,界面熔融区的熔融物在高温和压力作用下,其分子链段相互扩散,当界面上互相扩散的深度达到了链缠结所必须的尺寸,自然冷却后界面就可以得到必要的焊接强度,形成管连可靠的焊接连接。

根据电熔焊接原理和国内外的实践经验已经证实,能否形成管道可靠的焊接连接,主要由电熔管件的设计、电阻的温度 -电阻特性、电熔焊机提供的电源电压的稳定性、管件和管材的材料性质、管件和管材连接界面的预处理状况、管件和管材连接界面间的缝隙宽度和均匀性、管件和管材的对中和夹持稳定状况、焊接工艺参数(如电压、电流、时间等)、焊接时环境温度、操作人员的水平等因素决定。因此,根据电熔焊接原理和影

响焊接质责因素的实践经验而编制的产品标准、工艺参数、操作规范、质量检验试验方法等,是我国在当前发展阶段,生产、应用和管理各方的共识和准则。

二、电熔管件在聚乙烯管道系统的构成中,电熔管件是必不可少的组成部分,选用的电熔管件必须符合相应的产品标。,

燃气管道系统所用的电熔管件、必须符合燃气用聚乙烯管件标准:GB 15558.2-2005 规定的要求;给水用聚

乙烯电熔管件 ,必须符合给水用聚乙烯管件标准:GB/T13663.2-2005 规定的要求。

1)、电熔管件厂家所用的聚乙烯混配料,必须符合其产品标准对PE原料的要求。

PE混配料性能的优劣对电熔管件的长期性能具有决定性的影响,因此,选好专用料,是保证聚乙烯电熔管件质量的基础。如果电熔管件厂家所用的材料,不符合产品标准对原材料的要求,在目前水平下,无论其设备如何优良,工艺如何先进,都不可能制造出合格的产品。

燃气用电熔管件所用混配料在 GB15558.2-2005 标准中规定十分具体而明确,其基本性能见表 1。

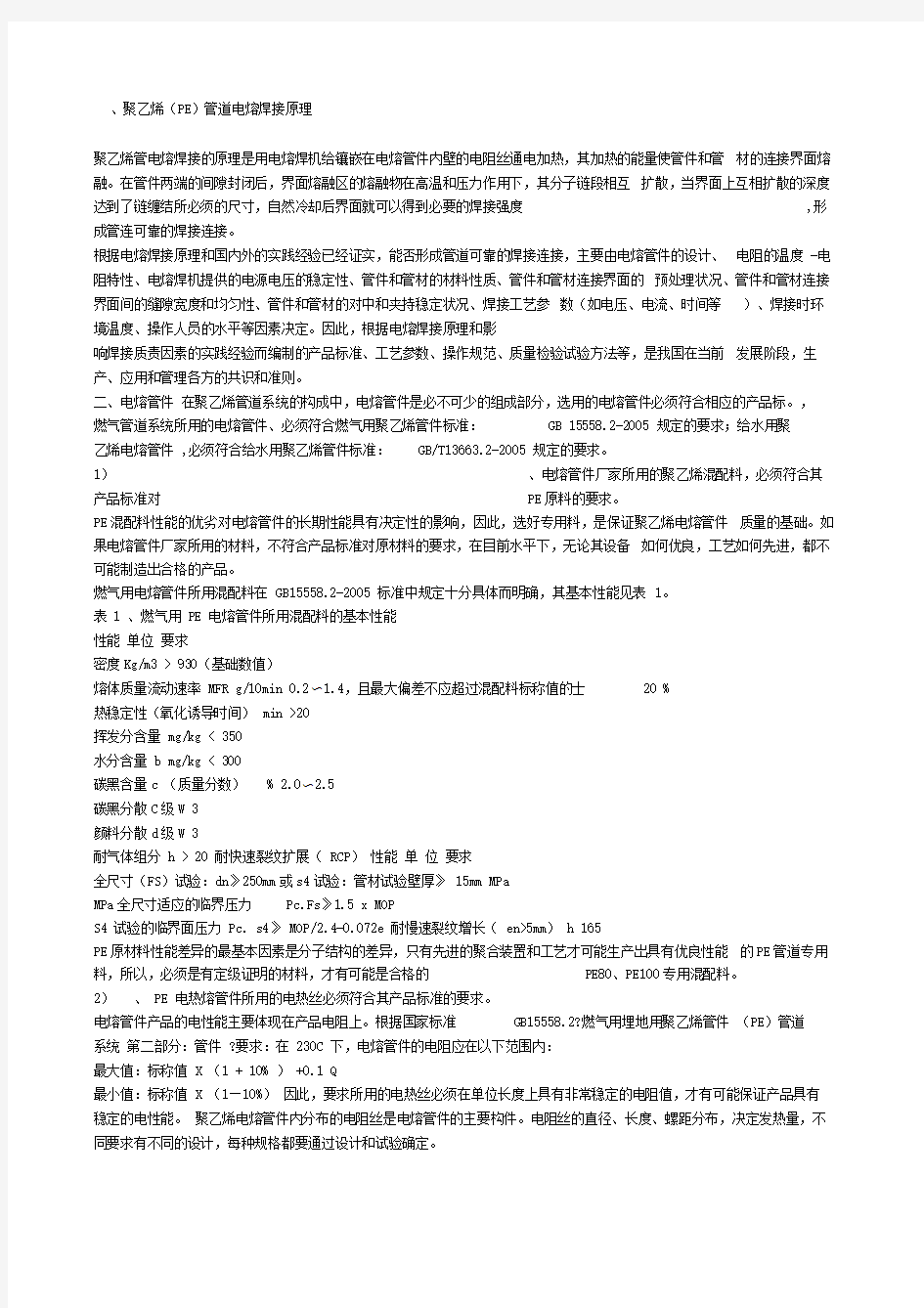

表 1 、燃气用 PE 电熔管件所用混配料的基本性能

性能单位要求

密度Kg/m3 > 930(基础数值)

熔体质量流动速率 MFR g/10min 0.2?1.4,且最大偏差不应超过混配料标称值的士20 %

热稳定性(氧化诱导时间) min >20

挥发分含量 mg/kg < 350

水分含量 b mg/kg < 300

碳黑含量c (质量分数)% 2.0?2.5

碳黑分散C级W 3

颜料分散d级W 3

耐气体组分 h > 20 耐快速裂纹扩展( RCP)性能单位要求

全尺寸(FS)试验:dn》250mm或s4试验:管材试验壁厚》 15mm MPa

MPa全尺寸适应的临界压力Pc.Fs》1.5 x MOP

S4 试验的临界面压力 Pc. s4》 MOP/2.4-0.072e 耐慢速裂纹增长( en>5mm) h 165

PE原材料性能差异的最基本因素是分子结构的差异,只有先进的聚合装置和工艺才可能生产岀具有优良性能的PE管道专用料,所以,必须是有定级证明的材料,才有可能是合格的PE80、PE100专用混配料。

2)、 PE 电热熔管件所用的电热丝必须符合其产品标准的要求。

电熔管件产品的电性能主要体现在产品电阻上。根据国家标准GB15558.2?燃气用埋地用聚乙烯管件(PE)管道

系统第二部分:管件 ?要求:在 230C 下,电熔管件的电阻应在以下范围内:

最大值:标称值 X (1 + 10% ) +0.1 Q

最小值:标称值 X (1—10%)因此,要求所用的电热丝必须在单位长度上具有非常稳定的电阻值,才有可能保证产品具有稳定的电性能。聚乙烯电熔管件内分布的电阻丝是电熔管件的主要构件。电阻丝的直径、长度、螺距分布,决定发热量,不同要求有不同的设计,每种规格都要通过设计和试验确定。

3)、电熔管件熔接显示器聚乙烯管件内部设计了熔接显示器,当熔融压力达到电熔管件设计要求时显示器将会推出,以便于操作者观察到,如果显示器未被推出,该处焊接的管件则需从系统上切割下来,用新的电熔管件重新进行焊接。

4)电熔管件熔接必须要达到粘流态并控制其熔融的温度范围。

聚乙烯材料必须要在其粘流态状时才有可能形成焊接,必须要达到并控制其粘流态(熔融)温度范围。要使电熔管件与管材熔接,必须对电熔管件预埋进一定功率及阻值的电阻丝,对电阻丝进行通电加热,从而使管件和管材的连接界面熔融,并形成一定的压力,才有焊接的条件。

一般电熔管件设计电压为48V 。该电压等级一方面保证了焊接的安全性,另一方面也保证了管件熔接的能量

需求。管件生产商一般在管件上贴有反应管件焊接参数的条码,焊接时,通过对条码的扫描可以将焊接参数直接输入到电熔焊机当中,从而避免了人工数据录入可能发生的错误,使焊接过程可以保质保量地进行。

三、电熔焊机电熔焊机的作用简单来说就是将电网或发电机电源经过降压变换控制后输入到电熔管件电阻丝的一种电力电子设备。

现在的管道焊接基本上都是自动焊接,这种方法可以减少人为因素对焊接质量的影响,这就对电熔焊接的控制精度提出了更高的要求。因此,由全国塑料制品标准化委员会(SCA/TC48)塑料管材管件及阀门分技术委员会(TC48/SC3)牵头,制订了电熔焊机中华人民共和国国家标准《塑料管材和管件聚乙烯管道系统熔接设备第 2 部份:电熔连接》报批稿。

国家标准报批稿规定,高性能的电熔焊机主要有以下几个方面的要求:

1)、结构设计,电熔焊机的外壳防护等级达到IP54, 同时应具有防止碰撞的保护措施。

2)、性能指标,电熔焊机的性能指标主要是输入电源范围、能量输出精度、有效值控制、能量补偿功能几个方面。

3)、安全防护,电熔焊机是用于野外施工,因此,必须有安全防护措施,这主要体现在输出电源的绝缘保护及管件阻值检测上。

4)、焊接可追溯性,由于聚乙烯管道系统的特殊性,要求其每次的焊接数据都必须可以追溯。因此,电熔焊机不仅要能进行高质量的焊接,还要对焊接数据进行分析和保存,见 ISO 12176-4:2003 塑料管材管件聚乙烯系统的焊接设备第四部分,可追溯编码(正在制定国标)。

此外、即将颁布的燃气用聚乙烯管道焊接技术规则规定:焊接机具除满足相应的国家标准外,还明确指出应当符合以下要求:

⑴焊接机具正常的工作温度范围为-10 c?+40 C。如果超岀此温度范围工作,需要焊机制造单位和施工单位

协商采取适当的保护措施;

(2)除满足国家计量法有关规定外,焊接机具在完成2000 个焊口和最长不超过 12 个月时,还必须进行校准和

检定,保存相应记录,确保焊接机具经常处于良好的工作状态。

(3)电熔焊机应有一个数据检索存储装置。该装置通过一个接口将存储的数据下载到电子设备(计算机或者打印机),存储容量至少为 250 个焊口的参数。电熔焊机应当有工作参数自动输入及环境温度自动补偿功能。自动输入的方式可以是条形码、识别电阻、磁卡或者微控芯片。

四、电熔焊接规则中华人民共和国国家质量监督检验检疫总局近期将颁布的燃气用聚乙烯管道焊接技术规则,是用以规范燃气用聚乙烯管道的焊接技术工作,提高管道焊接质量 ,规则适用于燃气用聚乙烯管道元件预制和管道安装过程中

的焊接安全技术工作,其他领域聚乙烯管道的焊接安全技术工作也可以参照本规则执行。规则规定:燃气用聚乙烯管道元件制造单位或者管道安装单位,应当取得特种设备制造或者安装许可证;.聚乙烯管道焊接作业

人员,必须取得质量技术监督部门颁发的特种设备作业人员证。操作人员考试由国家质量监督检验检疫总局

确定的考试机构负责实施,由考试机构所在地的省级质量技术监督部门颁发特种设备作业人员证;进行电熔连接(电熔承插连接和电熔鞍形连接)的聚乙烯焊接,应当按规定进行焊接工艺评定电熔管件(电熔承插焊接及电熔鞍型)焊接的关键工艺参数,包括电压,加热时间 ,冷却时间 ,电阻值 .;工艺评定工作,由电熔管件制造单位

在产品设计生产定型时,逐一进行焊接工艺评定,并且向施工单位提供相应的焊接工艺参数;施工单位使用同一制造单位提供的管道元件时,任选一个规格进行验证即可覆盖所有规格。工艺评定应当在施工单位保存至该焊接工艺评定失效。这个规则是强制性的,颁布后必须执行,因此我们应当尽力按规则作好。

五、电熔管件的焊接操作过程

(一)、电熔承插管件的焊接操作过程

1、焊接前准备: 1).测量电源电压,确认焊机工作时的电压符合要求。 2). 清洁电源输出接头,保证良好的导电性。

2、管材截取:管材的端面应垂直轴线,其误差< 5mm 。

3 、焊接面清理:测量电熔管材的长度或者中心线,在焊接的管材表面上划线标识,将大于划线区域约5mm 内的焊接面刮削约 0.2mm 厚,以去除氧化层。

4、管材与管件承插:在管材上重新划线,位置距端面为1/2 管件长度。拆开管件包装,将清洁的电熔管件与

需要焊接的管材承插,保持管件外侧边缘与标记线平齐。安装电熔夹具,不得使电熔管件承受外力,管材与管件的不同轴度应当小于管材外径尺寸的 1.5%。

5、输出接头连接:焊机输出端与管件接线柱牢固连接,不得虚接。

6、焊接模式设定:按焊机说明书要求,将焊机调整到“自动”或“手动”模式。

6、焊接数据的输入:按自动或者手动方式输入焊接数据。

7、焊接: 1). 启动焊接开关,开始计时; 2). 手动模式下焊接参数应当按管件产品说明书确定。

8、自然冷却:冷却时间应当按管件产品说明书确定,冷却过程中不得向焊接件施加任何外力,必须在完成冷却后,才能拆卸夹具。

(二)、电熔鞍形管件的焊接操作过程 1,焊接前准备:与电熔承插管件焊焊相同。

2、划线:在管材上划出焊接区域。

3、焊接面清理:将划线区域内的焊接面刮削约0.2mm 厚,以去除氧化层,刮削区域应大于鞍体边缘。

4、管件安装:用管件制造单位提供的方法进行安装,确保管件与管材的两个焊接面无间隙。

5、焊接数据输入:与电熔承插管件焊焊相同。

6、焊接:与电熔承插管件焊焊相同。

7、自然冷却:接头在冷却过程中应当处于夹紧状态。鞍形三通的冷却时间应当大于60 分钟或者按产品说明

书进行开孔操作。

8、封堵:按照管件产品说明书进行封堵。

六、电熔焊接的检验与试验

电熔焊接的检验与试验可分为非破坏性检验和破坏性检验;非破坏性检验主要手段为目测和外观检查,用于施工现场的质量控制和操作人员的自检。破坏性检验主要用于焊接工艺评定及对焊接质量有争议焊口的试验。

(一)、电熔电熔承插管件焊接的非破坏性检验:主要是进行外观检查:1).电熔管件应当完整无损,无变形及

变色。2).从观察孔应当能看到有少量的PE顶岀,但是顶岀物不得呈流淌状;焊接表面不得有熔融物溢岀。

3).

电熔管件承插口应当与焊接的管材保持同轴。4).检查管材整个圆周的刮削痕迹。

(二)、电熔电熔承插管件焊接的破坏性检验:按国标:GB/T 19807-2005 塑料管材和管件:聚乙烯管电熔管件

组合试件的制备制样。

1)、电熔管件剖面检验:取电熔后的组件,用锯条与熔接组件端面成45°角进行切开,组件中的电阻丝应当

排列整齐,不应当有涨岀、裸露、错行,焊后不游离。管件与管材熔接面上应当无可见界线。

2)、拉伸剥离试验:拉伸剥离试验方法应当符合GB/T 19808-2005 塑料管材和管件公称外径大于或等于

90mm 的聚乙烯电熔组件的拉伸剥离试验( ISO 13954:1997 IDT )标准。

3)、挤压剥离试验:挤压剥离试验方法应当符合GB/T 19806-2005 塑料管材和管件聚乙烯电熔组件的挤压剥

离试验的规定。

4)、静液压强度试验:静液压强度试验方法应当符合现行国家标准GB/T6111-2003 的要求。

(三)、电熔鞍形管件焊接的检验

1、破坏性检验:进行外外观检查:1). 电熔鞍形管件与管材焊接后,不得有熔融物流出管材表面;从观察孔

应当能看到有少量的 PE 顶出,但是顶出物不得呈流淌状。2). 电熔鞍形管件应当与管材轴向垂直。3). 鞍形管件和管材装配时不得有明显间隙。 4). 鞍形管件焊接处周围应当有刮削痕迹。

2、破坏性检验:按国标:GB/T19712-2005 塑料管材和管件聚乙烯(PE)鞍形旁通抗冲击试验方法。进行。

通过以上所述的试验验收方法标准,如果合格,可以视为合格的电熔焊接

综上所述聚乙烯(PE)管道熔接(焊接)原理决定了电熔管件和电熔焊机的技术要求,为满足熔接机理的要求而制定的电熔管件和电熔焊机的产品标准,成为约束生产、检验,应用及管理各方面的准则。国家质量监督检验检疫总局近期将颁布的燃气用聚乙烯管道焊接技术规则,规范聚乙烯管道的焊接技术工作,提高管道焊

接质量 , 执行规则,为管道系统的安全提供了品质保障;因此,隋电熔管件和电熔焊机及其电熔焊接技术的发展,将进一步促进聚乙烯管道系统的发展,为发展塑料管道系统的战略方针做出贡献。

参考引用文献

1、华人民共和国国家标准《塑料管材和管件聚乙烯管道系统熔接设备第2 部份:电熔连接》报批稿

2、GB 15558.2-2005 燃气用聚乙烯管件

3、GB/T13663.2-2005 给水用聚乙烯管件

4、ISO/TR13950 :1997 塑料管材和管件:电熔接用自动识别系统

5、GB/T 19807-2005 塑料管材和管件:聚乙烯管材和电熔管件组合试件的制备

6、GB/T 19806-2005 塑料管材和管件:聚乙烯电熔组件的挤压剥离试验

7、 GB/T19712-2005 塑料管材和管件:聚乙烯(PE)鞍形旁通抗冲击试验方法

8、“燃气用聚乙烯管道焊接技术规则”2005 年征求意见稿