涵洞盖板预制首件总结报告

涵洞盖板预制首件总结报

告

Jenny was compiled in January 2021

涵洞盖板预制首件工程总结报告

1、工程概况

G218线墩麻扎至那拉提段养护示范工程第四合同段(第四合同段起讫里程K277+000~K332+000,全长55Km),全线涵洞工程为:1-2m涵洞(板长)及1-4m涵洞(板长)钢筋混凝土盖板涵,盖板预制及安装工程施工。其中米盖板65块米盖板12块

2、资源配置

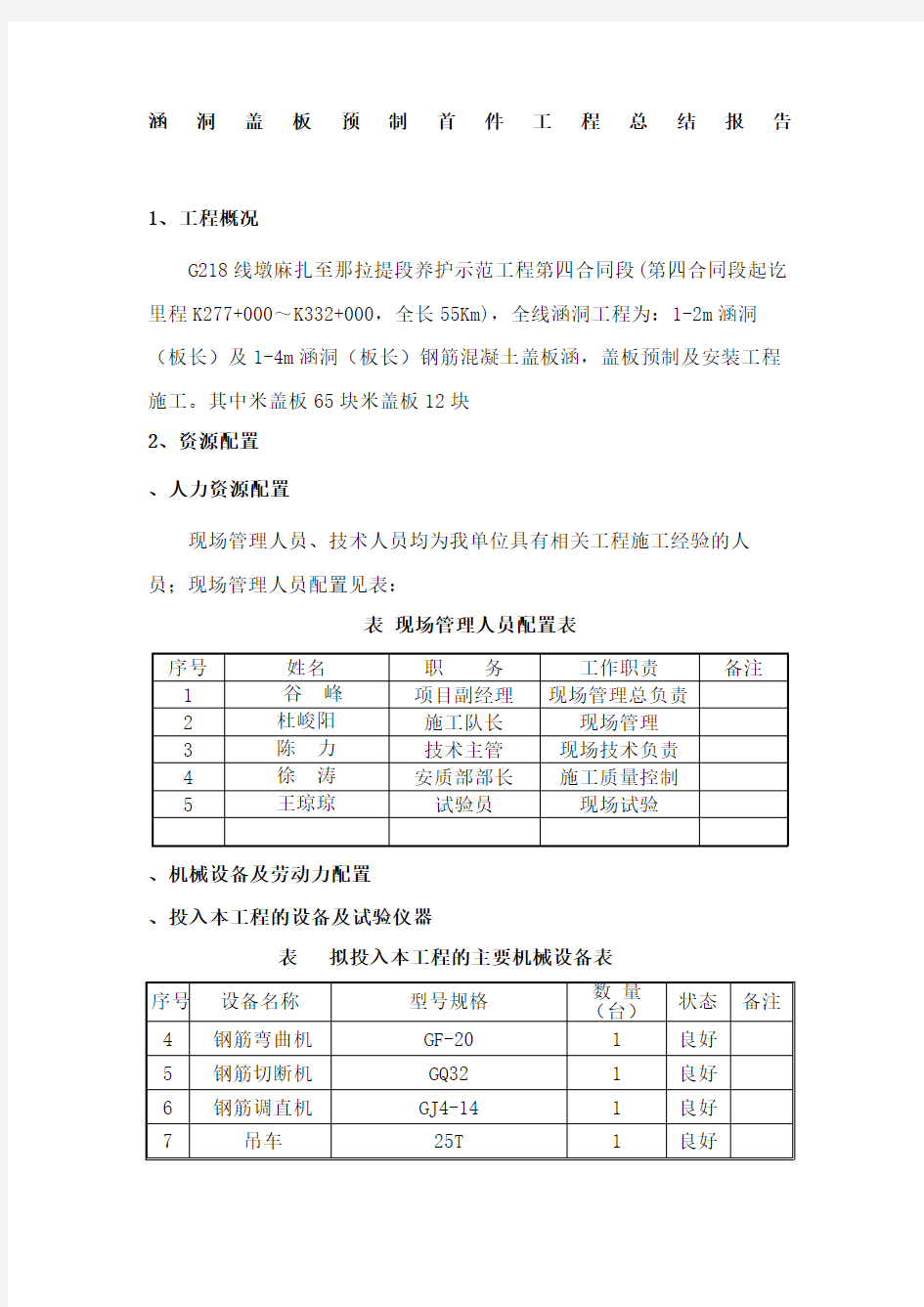

、人力资源配置

现场管理人员、技术人员均为我单位具有相关工程施工经验的人员;现场管理人员配置见表:

表现场管理人员配置表

、机械设备及劳动力配置

、投入本工程的设备及试验仪器

表拟投入本工程的主要机械设备表

表拟投入本工程的主要试验仪器表

、劳动力配置

表劳动力配置表

3、施工方案

、盖板预制台座施工

台座用C20混凝土浇筑而成,盖板预制场场地平整完成后,根据测量放样点位确定盖板预制台座位置,支立台座基础模板,模板采用定型钢模;台座及台座基础混凝土采用C20混凝土浇筑,台座基础混凝土厚

度为20cm,台座混凝土厚度为20cm;通过对拉杆及外支撑进行加固,模板支立到位后,采用水准仪对其顶面标高进行测量,确保预制盖板底座线形顺直、美观,顶面标高及表面平整度满足要求,混凝土浇筑施工前,应根据施工方案在底座内预埋横向PVC管,用于后期盖板预制模板加固施工拉杆布设。

盖板预制台座混凝土浇筑采用拌合站拌合,混凝土罐车运输至盖板预制场,采用搭设临时梭槽进行混凝土浇筑施工,混凝土振捣采用插入式振捣棒振施工。

底座混凝土浇筑完成后,立即在底座混凝土顶面上铺3mm钢板,确保其钢板顶面平整(采用水准仪及水平靠尺进行检查、收面),符合设计及规范要求(盖板底模直接利用底座顶面预埋钢板)。

、钢筋制作及绑扎

钢筋制作由专门的下料机械,焊接在施工现场进行,钢筋的搭接长度双面焊不小于5d,单面焊不小于10d。绑扎时应注意保护层厚度,保证保护层厚度的方法是在钢筋与模板间放置所需厚度的垫块,垫块与钢筋扎紧并互相错开,并检查钢筋与模板四周的间距,如有保护层不够的钢筋,应该适当调整或者更换钢筋;受力筋间距偏差控制在±5mm以内(预制边板时按要求预埋护栏基座锚固钢筋)。绑扎还应注意将吊环与主筋绑扎牢固,以保证起吊和安装安全。绑扎完成并自检合格后报监理工程师验收,合格后方可安装模板。

、模板加工及安装

盖板模板采用组合式钢模板;盖板底模采用C20混凝土底板上铺5mm 钢板,表面平整光洁。安装模板前在模板内侧及底板均匀涂抹脱模剂,

安装时用螺栓和拉杆固定,安装后检查模内尺寸、模板的垂直度和牢固性,报监理工程师验收合格后,才能准备浇盖板注混凝土。

、混凝土浇筑

混凝土采用C30混凝土,严格按照试验检测监理工程师批准的混凝土配合比施工,水泥采用普通硅酸盐水泥,各种原材料进场后应报监理工程师检验认可后方可使用;混凝土拌和在新源汇祥商混站拌和,10m3混凝土运输罐车运输,使用溜槽入仓(混凝土坍落度为4-10cm)、插入式振捣棒进行振捣浇筑混凝土。并随时检查混凝土的坍落度及和易性,根据规范要求取足试件。插入式振捣器振捣时,振捣器移动间距不超过振动半径的倍,与侧模保持50~100mm的距离;避免振动棒碰撞模板、钢筋或其它预埋件;每一处振动完毕后边振动边徐徐提出振动棒;对每一振动部位,振动到该部位混凝土密实为止,密实的标志是混凝土停止下沉,不再冒出气泡,表面呈现平坦、泛浆。并在浇筑期间注意观察模板,钢筋和预埋件牢固情况,发现松动或移位时及时暂停浇注进行处理。浇筑混凝土时,填写混凝土施工记录。

、养生及拆模

混凝土浇注完成后用木摸进行抹面,初凝时将板顶拉毛和覆盖并洒水养生,在混凝土强度能保证其表面及棱角不致因拆模而受损坏时方可拆除,一般以混凝土抗压强度达到时拆除侧模板。根据现阶段的气温,拆模时间控制在混凝土浇注后1-3天,拆模后应继续覆盖养生,养生期不小于14天。

、盖板存放及吊装

浇筑混凝土时在现场制作混凝土试件,在自然条件下同盖板一起养生,在现场混凝土试件强度达到设计强度的85%后,才能进行盖板的起吊和安装,对于无法及时安装的盖板,在预制场存放,存放时在两端距盖板端头50cm处支等厚方木,存放层数不超过4层,盖板的起吊用25T 汽车吊车,用汽车运输,安装采用装载机、吊车配合人工进行,在盖板安装之前,测量人员根据涵洞相邻两道沉降缝之间间距和设计盖板宽度合理组合搭配,使盖板间隙正好落于沉降缝处,而后可根据组合结果用墨斗放出每道盖板安放位置,施工人员即可依据放线结果安装盖板。安装前按设计要求先在板与台帽间垫1cm厚中压橡胶石棉板。

盖板安装时注意上下方向及斜交方向,避免发生反向错误。安装盖板放置时把锚栓孔对准锚固筋精确锚固于台帽上,一端端缝处及锚栓孔内锚周围填水泥砂浆,一端锚栓孔内锚筋周围填塞沥青砂,安装后把吊环割掉。

4、质量控制措施

(1)、严格控制各种原材料的质量,严格控制混凝土按配合比施工,并按照规范要求制作混凝土试件。

(2)、振捣时防止碰撞预应力筋、模板及其它预埋件。

(3)、及时覆盖和洒水养生。

(4)、进行详细的技术交底,再进行下道工序施工。

(5)、成立质检部,在各分工区配专职质检员,检查各工班的工作及各工序的施工工艺,每道施工工序,自检合格后报监理工程师,经监理工程师验收后,方可转入下道工序。

5、本次盖板预制中存在的不足

(1)、首件盖板预制施工中混凝土浇筑振捣时间不足。

(2)、首件盖板预制施工中,板面整平略有欠缺。

(3)、首件施工过程中,盖板钢筋的间距不均匀。

6、下一步施工计划采取的应对措施

针对以上在首批盖板预制施工中存在的不足,我部在下一步盖板预制施工中采取的应对措施如下:

(1)、在钢筋下料时严格控制钢筋尺寸和连接;在混凝土施工时振捣棒振捣时避开触及钢筋和垫块,防止其产生位移并影响到保护层厚度;加强技术交底,让所有人员熟悉图纸,明确钢筋保护层厚度为

5cm(底面)/(侧面及顶面)。

(3)、采用钢筋模板(用同盖板等长或等宽的钢筋作为模板,在此模板上均匀标记每根钢筋的位置),并以此模板进行施工,严格控制钢筋的施工间距。

7、盖板预制施工的评价及总结

通过对盖板涵首件第一块2米盖板的预制施工,使盖板预制施工队伍加深和重视了对盖板预制质量的控制,并增强了其质量意识。同时我们也发现了在预制过程中存在的问题,针对问题我们提出了在后续大面积盖板预制过程中的改进措施(具体措施见第6条的--下步施工进一步采取的措施),在后续施工中将严格按照这些措施施工,不断完善和优化,并发挥首件的优点,坚决杜绝在首批预制施工中出现的问题再次发生。同时,通过对首件涵洞盖板预制的成品检测(盖板高度、宽度、长

度以及钢筋保护层等检测结果分别见表1、表2、表3、表4、,其合格率分别为100%、100%、100%和10%),其各项检测合格率基本符合设计及《公路桥涵施工技术规范》(JTG/T F50—2011)的各项规定和《公路工程质量检验评定标准》(JTGF80/1—2004)以及《新疆维吾尔自治区公路建设标准化管理手册》中关于盖板预制的相关要求。自检评价意见为合格工程,工艺及施工方法满足本项目各项质量要求,可以指导后续大面积盖板预制的施工。

表1 2米盖板预制实测盖板厚度

检测:复核:日期:

米盖板预制实测盖板宽度

表2 2

表3 2米盖板预制实测盖板长度

检测:复核:日期:表4 2米盖板预制实测盖板钢筋保护层长度

检测:复核:日期: