汽车制动性能检测系统的设计

2007年11月

农业装备与车辆工程

AGRICULTURALEQUIPMENT&VEHICLEENGINEERING

2007年第11期(总第196期)

No.112007

(Totally196)汽车制动性能检测系统的设计

丁平

(山东理工大学交通与车辆工程学院,山东淄博255049)

摘要:以一个实际的设计案例,探讨严格遵循相关国家标准、技术规范、技术条件,同时着重于计算机控制技术的应

用,设计一套技术先进、功能齐全、精度高、性能稳定可靠、方便实用和易于维护的“智能化”、“自动化”的反力式滚筒汽车制动性能试验台。关键词:检测;制动性能;计算机控制中图分类号:U270.7文献标识码:A文章编号:1673-3142(2007)11-0021-04

收稿日期:2007-08-20

作者简介:丁平(1958-),男,山东理工大学交通与车辆工程学院中级实验师,研究方向为汽车检测。

DesignofAutomotiveBrakingPerformanceDetectionSystem

DINGPing

(SchoolofTransportandVehicleEngineering,ShandongUniversityofTechnology,Zibo255049,China)

Abstract:Arolleropposite-forcebrakingperformancedetectionsystemforautomotiveisdesigned.Theworkingprincipleandthemicro-processorcontrolsystemofthetestingsystemwereintroduced.Thenationalstandards,specificationsandtechnicalrequirementsrelatedtothedesignwerealsodiscussed.

KeyWords:detection;brakingperformance;micro-processorcontrol

汽车制动性能检测系统是应用于新车研究开发的实验、新车的出厂检验和交通管理部门对上路车辆定期检验的测试装置。本文介绍了设计对象———反力式滚筒制动性能试验台的结构和工作原理,按照相关标准和功能要求,运用计算机控制技术,提出了系统的方案。

1反力式滚筒制动性能试验台的结构及工

作原理

1.1结构

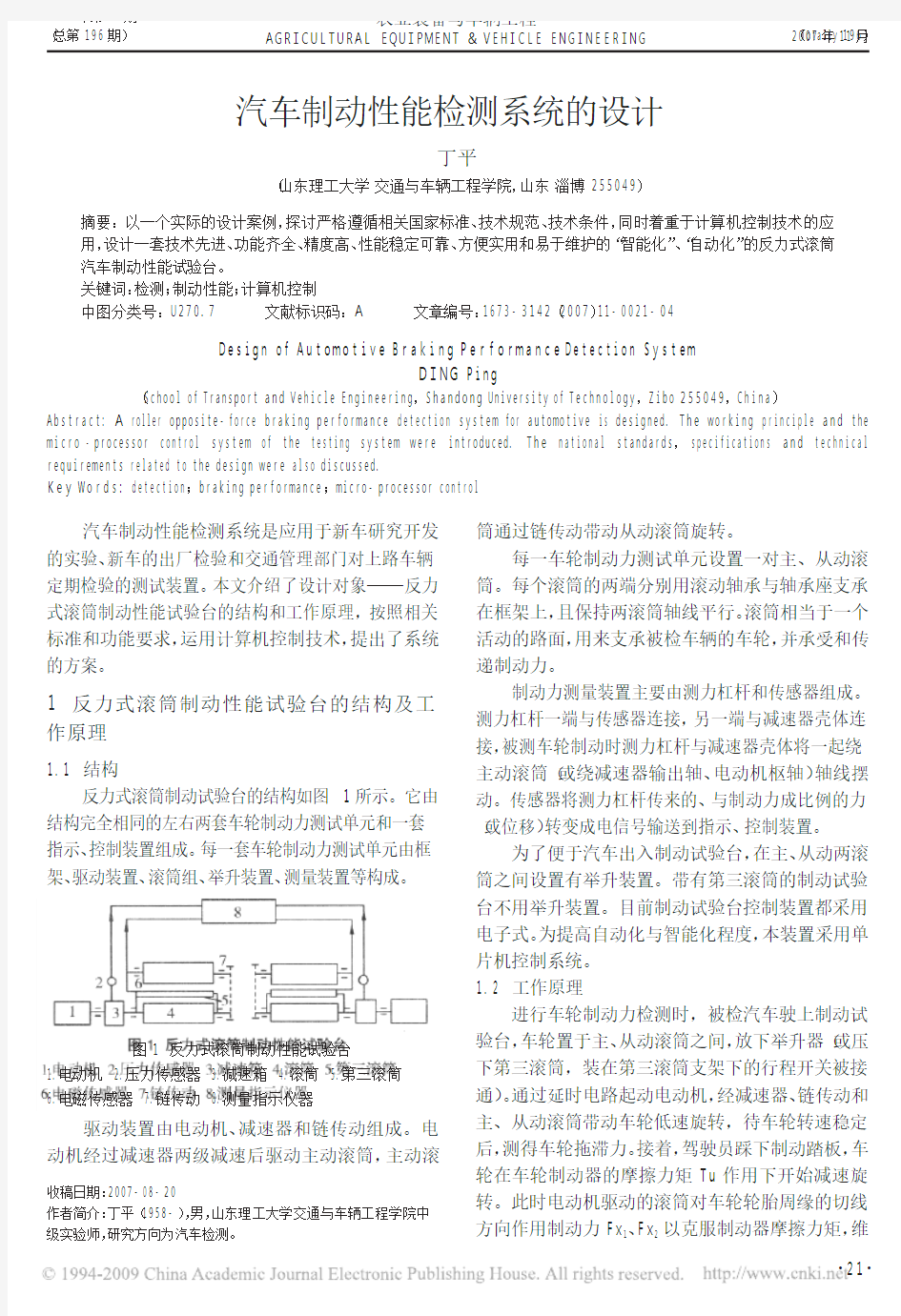

反力式滚筒制动试验台的结构如图1所示。它由结构完全相同的左右两套车轮制动力测试单元和一套指示、控制装置组成。每一套车轮制动力测试单元由框架、驱动装置、滚筒组、举升装置、测量装置等构成。

驱动装置由电动机、减速器和链传动组成。电动机经过减速器两级减速后驱动主动滚筒,主动滚

筒通过链传动带动从动滚筒旋转。

每一车轮制动力测试单元设置一对主、从动滚

筒。每个滚筒的两端分别用滚动轴承与轴承座支承在框架上,且保持两滚筒轴线平行。滚筒相当于一个活动的路面,用来支承被检车辆的车轮,并承受和传递制动力。

制动力测量装置主要由测力杠杆和传感器组成。测力杠杆一端与传感器连接,另一端与减速器壳体连接,被测车轮制动时测力杠杆与减速器壳体将一起绕主动滚筒(或绕减速器输出轴、电动机枢轴)轴线摆动。传感器将测力杠杆传来的、与制动力成比例的力(或位移)转变成电信号输送到指示、控制装置。

为了便于汽车出入制动试验台,在主、从动两滚筒之间设置有举升装置。带有第三滚筒的制动试验台不用举升装置。目前制动试验台控制装置都采用电子式。为提高自动化与智能化程度,本装置采用单片机控制系统。

1.2工作原理

进行车轮制动力检测时,被检汽车驶上制动试验台,车轮置于主、从动滚筒之间,放下举升器(或压下第三滚筒,装在第三滚筒支架下的行程开关被接通)。通过延时电路起动电动机,经减速器、链传动和主、从动滚筒带动车轮低速旋转,待车轮转速稳定后,测得车轮拖滞力。接着,驾驶员踩下制动踏板,车轮在车轮制动器的摩擦力矩Tu作用下开始减速旋转。此时电动机驱动的滚筒对车轮轮胎周缘的切线方向作用制动力Fx1、Fx2以克服制动器摩擦力矩,维

图1反力式滚筒制动性能试验台

1.电动机2.压力传感器3.减速箱4.滚筒5.第三滚筒6.电磁传感器7.链传动8.测量指示仪器

?21?

2007年第11期农业装备与车辆工程

持车轮继续旋转。与此同时车轮轮胎对滚筒表面切线方向附加一个与制动力方向反向等值的反作用力Fx1′、Fx2′,在Fx1′、Fx2′形成的反作用力矩作用下,减速器壳体与测力杠杆一起朝滚筒转动相反方向摆动,测力杠杆一端的力或位移经传感器转换成与制动力大小成比例的电信号。从测力传感器送来的电信号经放大滤波后,送往A/D转换器转换成相应数字量,经计算机采集、存贮和处理后,对制动力——

—时间曲线进行分析,就可以得到最大制动力、制动平衡、协调时间等相关参数。

2设计依据和要求

2.1设计依据

(1)GB7258—2004《机动车安全技术运行条件》;

(2)GB11798《汽车安全检测设备检定技术条件》;

(3)GB/T18344《汽车维护、检测、诊断技术规范》;

(4)GB/T13564《滚筒反力式汽车制动检验台》。2.2适用范围

适用于3T机动车的出厂检验和车辆检测站的车辆检测。

3.3功能

1)测量参数、技术参数和指标

第一:测量参数:

①左右两轮拖滞力;

②左右两轮最大制动力;

③制动平衡;

④协调时间。

第二:技术参数:

①允许轴重:10000kg

②测试速度—滚筒外缘线速度:2.5±10%km/h

③滚筒直径:240mm

④滚筒中心距:390-400mm

⑤主、从动滚筒高度差:30mm

⑥最大示值:10000N

⑦电动机功率:11kW

⑧传感器信号:0-12mv

⑨第三滚筒测速脉冲:4p/r

第三:测量范围:0-30000N

第四:分辨率:10N

第五:示值误差:当制动力大于0.0075G时,误差不超过各检定点给定值的±4%;当制动力不大于0.0075G时,误差不超过各检定点给定值的±0.00060G(G—额定轴载荷,N);额定载荷不大于30kN的制动台,当轮制动力不大于0.015G时,允许示值误差不超过各检定点给定值的±18.0N。

2)工作过程及步骤

反力式滚筒汽车制动性能试验台的工作过程如下:

①左电机正转(Y-△起动);

②右电机正转(Y-△起动);

③测拖滞力并显示;

④踩刹车,测制动平衡,协调时间,两轮最大制动力;

⑤当滑移量达到设定值时,停两电机;

⑥当转速为零(约停机后3s)时,两电机反转;

⑦3-4s后停两电机

在制动过程中,当左、右车轮制动力和的值大于某一值时,计算机即开始采集数据。在制动过程中,第三滚筒的转速信号由传感器转变成电信号后输入计算机,计算车轮与滚筒之间的滑差率(车轮与滚筒线速度之差/滚筒线速度*100%),当滑差率达到一定值(如25%)时,计算机发出指令使电动机停转。检测过程结束,车辆即可驶出制动试验台。

3)功能要求

反力式滚筒汽车制动性能试验台的功能要求如下:第一:汽车制动性能检测系统具备手动检测和自动检测两种功能;

第二:要求显示左轮制动力(N)、右轮制动力(N)、左时间(S)、右时间(S)、制动平衡(%);

第三:控制要求:

①起动/停止/正/反转电机。

②可进行自动/手动切换。

③可设定/修改参数。

④检测前标定。

⑤可打印检测结果。

第四:有RS485通信口,与上位机通信。

第五:有报警和复位功能。

3系统方案和结构

3.1系统结构

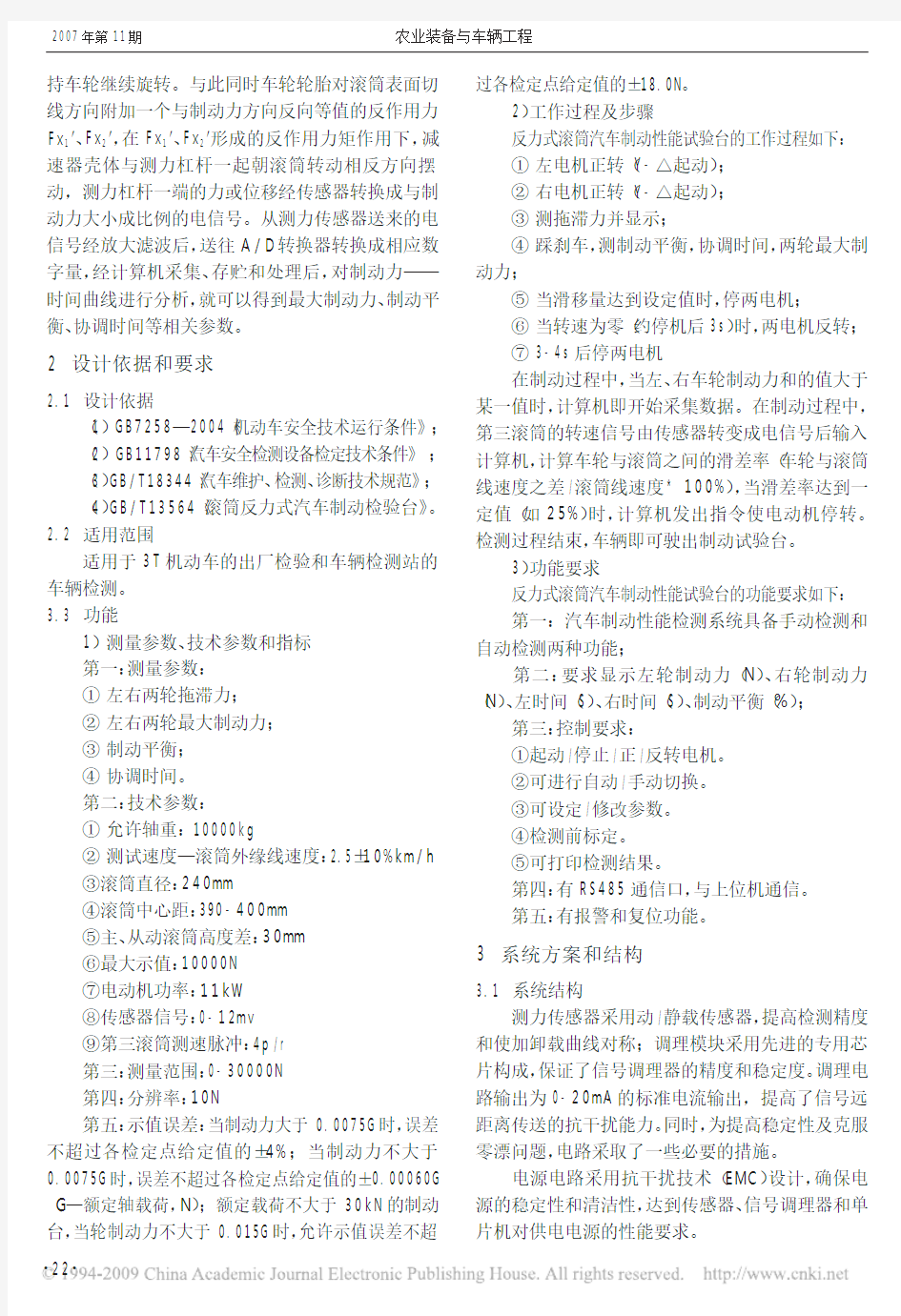

测力传感器采用动/静载传感器,提高检测精度和使加卸载曲线对称;调理模块采用先进的专用芯片构成,保证了信号调理器的精度和稳定度。调理电路输出为0-20mA的标准电流输出,提高了信号远距离传送的抗干扰能力。同时,为提高稳定性及克服零漂问题,电路采取了一些必要的措施。

电源电路采用抗干扰技术(EMC)设计,确保电源的稳定性和清洁性,达到传感器、信号调理器和单片机对供电电源的性能要求。

?22?

2007年11月

丁平:汽车制动性能检测系统的设计系统采用轻触式薄膜按键面板,设计美观,同时能在废气粉尘污染较大的检测环境中很好地保持键盘电路不受污染侵蚀。同时为了减少按键数目,采用“一键多能”方式。显示采用高亮度的LED数码管,使检测人员即使在光线较暗的环境中和较远的距离上也能清楚地看到测试的结果。

系统具有对外的通信接口,以便将数据传输到PC主机上或其他的数据存储装置,外部装置也可通过此通信口对该设备进行参数的设置。并留有将来扩展为分布式控制系统的通讯能力。

软件设计能保证捕获制动力最大值。配合硬件电路保证了检测数据的稳定性和重复性,并有去毛重功能,操作方便,克服了过去由硬件去毛重造成的小量程误差偏大和影响传感器特性线性度的问题。当测力特性线性度和加卸载曲线对称度不满足要求时,还备有参数修正功能。

电气系统严格按电气设计规范进行设计,同时根据电气设计规范加入各种保护措施。

为了增大滚筒与轮胎间的附着系数,滚筒表面都进行了相应加工与处理,表面具有嵌砂喷焊层的金属滚筒。喷焊层材料选用NiCrBSi自熔性合金粉末及钢砂。这种滚筒表面新的时候其附着系数可达0.9以上,其耐磨性也较好。

整个系统的设计过程中,严格依照设备的设计功能要求、参数指标要求以及相应的国标进行。3.2参数测量和计算方法

(1)拖滞力(左、右两轮):当滚筒速度为2.25-2.75km/h时(刹车前),测压力F10

滚筒线速度v=πDn×60/106(km/h)其中,

D—滚筒直径,mm;n—滚筒转速,r/min。拖滞力F=F10×10(N)

(2)制动平衡:在制动力为20%-70%轴重时,同时测左右两轮制动力FL、FR

制动平衡Fd=

FL-FRmax(FL,F)

×100%

(标准要求≤24%)

这里由于轴重未知,故实际上是在制动力上升

全过程同时测左右两轮制动力求得。

(3)协调时间:从驾驶员踩刹车时起计到最大制动力的时间为协调时间。可认为压力由拖滞力增加为踩刹车时刻(考虑踩踏板的时间损失,这里作了一定的补偿处理)。

协调时间t标准要求≤0.6s。(4)最大制动力:测得的最大制动力为F20,F2=F20×10(标准要求≥60%轴荷)(5)滑移量η:

η=1-nnH#$×100%;即:n=1-n

100

%&

×nH

其中:n—第三滚筒转速;

nH—额定转速。

滑移量的设定分:15%、20%、25%、30%4档。(6)采样频率:200Hz

4结论

本文提出了反力式滚筒汽车制动性能试验台的整体设计方案。首先阐明了反力式滚筒汽车制动性能试验台的结构、工作原理,并提出了设计的依据、适用范围,以及测量参数、技术参数和指标;接着阐述了设计对象的工作过程和步骤及功能要求;最后,分析了系统的方案和结构,并介绍了测量参数及其计算方法。

参考文献

[1]周继明.汽车制动动态过程的计算机仿真计算[J].汽车技术,1989,(6):13-14.

[2]熊坚.汽车制动过程的计算机模拟分析[J].汽车技术,1995,(3):1-3.

[3]李军.汽车使用性能与检测技术[M].北京:人民交通出版社,2002.[S].北京:人民交通出版社,2000.

[4]《汽车工程手册》编辑委员会.汽车工程手册.[5]GB1978-89,汽车安全检测设备检定技术[S].

[6]曹家品.现代汽车检测诊断技术[M].北京:清华大学出版社,2003.

[7]安宝祥.汽车制造无损检测应用技术[M].北京:北京理工大学出版社,1998.

[8]张滨刚.汽车制动过程的理论分析与试验[J].兵工学报,1998,72(4):1-5.

[9]孙炳达,梁志坤.自动控制原理[M].北京:机械上业出版社,2000-01.

图2系统结构

电源模块(含EMC)技术

测力传感器调理电路A/D转换单片机

LED显示第三滚筒转

速脉冲信号及到位信号按键及指示灯滚筒转/停控制

滚筒驱动电动机

串行接口

打印机

RS485通信接口

?23?

制动系统匹配设计计算分解

制动系统匹配设计计算 根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。本计算是以选配C发动机为基础。 AA车型的行车制动系统采用液压制动系统。前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。 设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。 制动系统设计的输入条件 整车基本参数见表1,零部件主要参数见表2。 表1 整车基本参数

表2 零部件主要参数制动系统设计计算 1.地面对前、后车轮的法向反作用力 地面对前、后车轮的法向反作用力如图1所示。 图1 制动工况受力简图由图1,对后轮接地点取力矩得:

式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。 对前轮接地点取力矩,得: 式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。 2.理想前后制动力分配 在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:

平板制动试验台和滚筒式制动试验台的结构与原理及评述

平板制动试验台和滚筒式制动试验台的结构与原理及评述 (邯郸市第一汽车综合性能检测站秦常林) 汽车制动性能是确保汽车安全行驶的重要条件。为了保障在用汽车的行驶安全,我国公安车管部门和交通车辆管理部门规定,对在用汽车进行定时检测,以保证在用汽车的安全运营。制动试验台也是维修企业显示维修实力的重要设备。目前,我国使用的检测设备主要有平板式制动试验台和滚筒式制动试验台。 一、平板式制动试验台 汽车平板式制动试验台是一种新型的制动检测设备,集制动、轴重、侧滑和悬架效率等四项功能与一体的多功能检测设备,属于一种低速动态式制动试验台。 1、平板式验台的结构与原理 平板式制动试验台通常由四块表面轧花的平板、力传感器、支承钢球、低架及指示、控制装置等组成。四块平板前、后各两块并列布置,板间间距与受检车轮距相适应。各块平板如同路面,均支撑在钢球上,各自独立,可做纵向移动。 制动检测时,受检车辆以5㎞/h---10㎞/h的车速驶向制动试验台,当前后轮分别驶达平板后置变速器于空档,控制系统指示驾驶员急踩制动踏板,汽车便在惯性的作用下,通过车轮在平板上施加一个与制动力大小相等、方向相反的作用力,使平板沿纵向位移,经力传感器测出各轮的制动力,并由显示、打印装置输出检测结果。 2、平板式制动试验台的优缺点 采用平板式结构,检测过程更接近与路试,能够真实的反映出车辆在制动过程中制动力与轴重的变化、悬架减振和侧滑等性能状况。平板式制动试验台能测出比静止轴荷时大得多的前轴制动力(现在的汽车在设计上为了满足行驶过程中的制动要求,提高制动稳定性,减少制动时后轴车轮侧滑和汽车甩尾,前轴制动力较大,后轴制动力设计相对较少,平板制动实验台能充分利用汽车制动时惯性力导致重心前移轴荷发生变化的特点,使前轴制动力可达到静态轴重的百分之一百以上,这种制动特性只有在路试时才能体现出来,在滚筒反力式实验台上,由于受设备结构和检验方法的限制,前轴最

2021版制动检验台安全操作规程

( 操作规程 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 2021版制动检验台安全操作规 程 Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.

2021版制动检验台安全操作规程 ⒈试验前应清除滚筒上的泥水、油污、杂物等,使滚筒干燥。 ⒉试验前应检查设备的供气系统,气压是否正常,电气系统的指示(显示)线路是否正常。 ⒊试验前应检查举升车轮的装置或轮距控制装置动作是否灵活,不允许举升或控制时有阻滞、爬行现象。 ⒋试验前应检查设备的润滑是否良好,油面指示是否合格。制动力的传递是否正常。 ⒌不允许超过检验台允许的轴重或轮重的汽车上台检测。 ⒍汽车进入检验台前应检查汽车的轮胎,轮胎的气压应符合规定,胎面应保持清洁,不允许有水渍、油污、嵌石等异物。 ⒎汽车进入检验台前车轮举升装置或轮距控制装置应到位。 ⒏汽车进入检验台后,汽车的发动机应熄火,变速器应处于空

档位置,举升装置的托板应落下,车轮与托板间一定要有足够的空隙。 ⒐汽车在检验时,所有人员不得站在汽车纵向行驶区域内。 ⒑在进行制动试验时,当车轮抱死随滚筒转向向后爬行时,应立即放松制动。 ⒒只有当检验台的举升装置的托板举起后,方可让汽车驶离检验台。 云博创意设计 MzYunBo Creative Design Co., Ltd.

滚筒反力式汽车制动试验台概述

1.汽车制动试验台基本结构 (1) 1.1驱动装置 (2) 1.2滚筒装置 (3) 1.3第三滚筒 (3) 1.4测量装置 (4) 1.5指示与控制装置 (5) 2 汽车制动试验台的工作原理 (5) 3 汽车制动试验台的力学分析 (6) 4 汽车制动试验台主要装置参数的选择 (7) 4.1主、从动滚筒参数的选择 (7) 4.2第三滚筒参数的选择 (8) 5.汽车制动试验台检测系统组成 (8) 6.单片机的选择 (8) 7.传感器与信号调理电路 (9) 7.1主、从动滚筒参数的选择 (9) 7.2制动力传感器 (10) 7.3传输调理 (11) 7.4车轮转速传感器 (12) 7.5车辆到位传感器 (12) 8.跑偏量的测量 (13) 8.1编码器的选择 (14) 8.2数据采集卡的选择 (14) 9.汽车制动试验台检测系统的软件设计 (15) 10对卡丁车项目和这门课的感想和体会 (17) - 17 -

滚筒反力式汽车制动试验台概述 汽车制动性能的检测是汽车检测的重点,目前应用较为广泛的是滚筒反力式汽车制动试验台,其测试条件固定、重复性好、结构简单、操作安全性能好,是我国各类检测站检测汽车制动性能的主要设备。 1.汽车制动试验台基本结构 滚筒反力式汽车制动试验台的结构简图如图2-1所示。它由结构完全相同的左右两套车轮制动力测试装置和一套指示与控制装置组成。每一套车轮制动力测试装置由框架、驱动装置、滚筒装置、第三滚筒和测量装置等组成。

1.1驱动装置:驱动装置由电动机、减速器和链传动机构组成,如图2-2电动机经过减速器内的蜗轮蜗杆和一对圆柱齿轮的两级传动后驱动主动主动滚筒又通过链传动机构带动从动滚筒旋转。减速器输出轴与主动滚一轴,减速器壳体为浮动连接即可绕主动滚筒轴自由摆动。减速器的作速增矩,其减速比根据电动机的转速和滚筒测试转速确定。由于测试车滚筒转速也较低,因此要求减速器减速比较大,一般采用两级齿轮减速蜗轮蜗杆减速与一级 齿轮减速。

汽车制动检验台的发展现状分析

汽车制动检验台的发展现状分析 汽车制动性能的检测,作为机动车安全检测中最重要项目之一,一直是车友们关注的焦点。我国汽车制动性能检测设备是在引进国外设备的基础上发展起来的,目前在用设备中有从日本及西欧进口的各种类型的检测设备,也有国内厂家生产的各类检测设备。从产品结构上可分为日本模式、西欧模式、平板式等。从安装形式可分为固定式和车载流动式。从性能指标、技术档次又可分为简易手动型、半自动和全自动联网形式。 根据我国在用车辆的特点,各种不同吨位、不同类型的汽车都要用同一台(线)检测设备进行检测,这就要求我们的检测设备能适应不同技术水平、不同吨位、不同车况、不同类型的汽车。因此,我们必须针对这些情况,发展与之对应的汽车检测模式,如半自动检测模式及手动检测模式与全自动检测模式共存,检测设备完善的固定检测站与使用方便的流动检测式共存。我国在用车辆的情况及经济发展的不平衡就决定了这种对不同档次的检测设备的需求,半自动及手动检测设备投资少、维护简单,资金回收快,适合于经济不发达地区。我国幅员辽阔,车源分布不均匀,在车辆集中的城市可建设大型的、设施全面的固定检测站,而在偏远的农村则适合于配备灵活、方便、投资又少的流动检测设备。 目前国内大量使用的是滚筒反力式汽车制动检验台,而平板式汽车制动试验台这几年也陆续在小车线上被采用。

与滚筒反力式汽车制动试验台不同。平板式制动检验台是一种动态检测仪,能同时对汽车的四个车轮作动态测试,特别适用于现代轿车的检测。测试时,车辆是以一定的速度驶上平板,实施制动,然后通过传感器的测量机构测取各轮的制动力和轮重。由于车辆在平台上的测试过程是在动态下进行的,故能比较实际地反映出车辆的制动性能。此外,平板式制动台也可用于检测摩托车的制动性能。 高效、复合检测功能:轴重、制动、侧滑和悬架系统数据仅需一脚制动操作就能得到,整个测试过程仅需15s即可完成。 平板制动检验台测试小车,由于制动时重心变化而造成前轴制动力最大值超过100%。现代汽车前后轴制动力分配比例发生了很大变化,行驶的车辆在制动时,惯性力导致轴荷发生变化,重量前移,前轴的动态轴荷增加,后轴轴荷减少。为充分利用前轴轴荷,现在轿车前轴的制动力很大,常常超过空载静态轴荷。 汽车平板式制动检验台虽然解决了滚筒式制动台存在的“运动状态不一致(即未考虑由于车辆制动而引起的动态轴重变化)、滚筒对轮胎包角影响测力的大小、不能同时对前后桥进行测试”等缺陷,但是由于其对检测站而言,仍存在对车辆类型的测试范围小(适应性小)、制动初速度不易控制、工位布置空间大、对轴距变化大、多轴汽车的检测不方便等原因,因此,滚筒反力式汽车制动检验台在国内仍是发展的方向。 然而,日本式滚筒反力式汽车制动检验台由于滚筒直径小,功率小,制动滚筒速度低,测试能力低及不能检测汽车制动协调时间等诸

第四章 汽车制动性能检测

第四章汽车制动性能检测 制动检验台常见的分类方法有:按测试原理不同,可分为反力式和惯性式两类;按检验台支撑车轮形式不同,可分为滚筒式和平板式两类;按检测参数不同,可分为测制动力式、测制动距离式、测制动减速度式和综合式四种;按检验台的测量、指示装置、传递信号方式不同,可分为机械式、液力式和电气式三类;目前国内汽车综合性能检测站所用制动检验设备多为反力式滚筒制动检验台和平板式制动检验台。目前国内外已研制出惯性式防抱死制动检验台但价格昂贵,短期内难以普及应用。本章内容重点介绍反力式滚筒制动试验台。 第一节制动台结构及工作原理 一、反力式滚筒制动检验台 1.基本结构 反力式滚筒制动检验台的结构简图如图2-4-1所示。它由结构完全相同的左右两套对称的车轮制动力测试单元和一套指示、控制装置组成。每一套车轮制动力测试单元由框架(多数试验台将左、右测试单元的框架制成一体)、驱动装置、滚筒组、举升装置、测量装置等构成。 图 2-4-1反力式制动检验台结构简图 (1)驱动装置 驱动装置由电动机、减速器和链传动组成。电动机经过减速器减速后驱动主动滚筒,主动滚筒通过链传动带动从动滚筒旋转。减速器输出轴与主动滚筒同轴连接或通过链条、皮带连接,减速器壳体为浮动连接(即可绕主动滚筒轴自由摆动)。日式制动台测试车速较低,一般为0.1~0.18km/h, 驱动电动机的功率较小,为2×0.7~2×2.2kW;而欧式制动台测试车速相对较高,为2.0~5km/h,驱动电动机的功率较大,为2×3~2×11kW。减速器的作用是减速增扭,其减速比根据电动机的转速和滚筒测试转速确定。由于测试车速低,滚筒转速也较低,一般在40~100r/min范围(日式检验台转速则更低,甚至低于10r/min)。因此要求减速器减速比较大,一般采用两级齿轮减速或一级蜗轮蜗杆减速与一级齿轮减速。 理论分析与试验表明,滚筒表面线速度过低时测取协调时间偏长、制动重复性较差,过高时对车轮损伤较大,推荐使用滚筒表面线速度为2.5km/h左右的制动台。 (2)滚筒组

轿车制动器性能试验台设计--文献综述

制动系统是汽车中不可缺少的一部分。因为汽车在行驶过程中会遇到一系列不同的情况,它需要汽车的驾驶者不断的去调整汽车以期能够平稳的前行,因此,汽车上必须设一系列的装置,对汽车进行一定程度的强制制动。这一系列的专职就是制动系统。而制动器是制动系统中用以产生阻碍车辆运动或运动趋势的部件。制动器的优越的性能一定程度决定了制动系统的优越,也更能保障驾驶员的驾驶安全。在各类汽车所使用的摩擦制动器可分鼓式制动器和盘式制动器。 汽车的制动性是确保车辆行驶的主、被动安全性和提升车辆行驶的动力性的决定因素之一。重大交通事故往往与制动距离太长、紧急制动时发生侧滑等情况有关,故汽车的制动性是汽车安全行驶的重要保障。而制动器是制动系中直接作用制约汽车运动的一个关键装置,是汽车上最重要的安全部件,所以它的工作性能就显得尤为重要。因此,进行制动器试验,检铡其装配质量,评价它的综合性能,成为改善制动器制动性能不可或缺的一部分。所以,研制一种模拟性能好、试验精度高的制动器试验台十分必要. 近年来,随着车辆技术的进步和汽车行驶速度的提高,制动器的重要性表现得越来越明显。众多的汽车工程师在改进汽车制动性能的研究中倾注了大量的心血。制动装置需要转换和吸收的动能,与汽车制动初速度的平方和总质量成正比;其需要产生的制动力则与汽车总质量成正比,与制动初速度相对来说关系不大。在汽车的发展过程中,速度和总质量两个参数始终处于不断攀高的状态,这就要求制动装置在更短的时间内吸收越来越大的能量,并产生接近车轮滑移界限的制动力。汽车速度的提高对制动器的性能提出了更高的要求,不断改善汽车的制动性,始终是汽车设计制造和使用部门的重要任务。同时,世界各国和制动器制造企业对制动器制动性能都提出了各种标准。为了制动器的性能达到更高的水平,以尽量提高汽车的安全性和可靠性,这对制动器试验台的准确性和高精度性提出了更高的要求。因此制动器试验台的设计具有广泛的应用前景。 相对于道路试验检测来说,台架检测方法具有许多突出的优点: 1)检测过程简单,时间短。2)设备占地面积小,可以作为一个单独的工位加装在目前我国正在普遍使用的汽车性能检测线上。 3)检测过程受环境因素影响较小。由于台架检测是在室内进行,所以不会受到天气、侧向风等自然条件的影响;4)设备耗资低,根据市场需求可实行产业化生产。

制动系统设计开题报告

毕业设计(论文)开题报告

1 选题的背景和意义 1.1 选题的背景 在全球面临着能源和环境双重危机的严峻挑战下世界各国汽车企业都在寻求新的解决方案一一如开发新能源技术,发展新能源汽车等等然而. 新能源汽车在研发过程中已出现!群雄争霸的局面在能源领域. 有压缩天然气,液化石油气,煤炼乙醇,植物乙醇,生物乙醇,,生物柴油,甲醇,二甲醚,合成油等等新能源动力汽车在转换能源方面有燃料电池汽车氢燃料汽车纯电动汽车轮毅电机车等等。选择哪种新能源技术作为未来汽车产业发展的主要方向是摆在中国汽车行业面前的重要课题。据有关专家分析进入新世纪以来,以汽车动力电气化为主要特征的新能源电动汽车技术突飞猛进。其中油电混合动力技术逐步进入产业化锂动力电池技术取得重大突破。新能源电动汽车技术的变革为我国车用能源转型和汽车产业化振兴提供了历史机遇[1]。 作为 21 世纪最清洁的能源———电能,既是无污染又是可再生资源,因此电动汽车应运而生,随着人民生活水平和环保觉悟的提高电动汽车越来越受到广泛关注[2]。传统车辆的转向、驱动和制动都通过机械部件连接来操纵,而在电动汽车中,这些系统操纵机构中的机械部件(包括液压件)有被更紧凑、反应更敏捷的电子控制元件系统所取代的趋势。加上四轮能实现± 90°偏转的四轮转向技术,车辆可实现任意角度的平移,绕任意指定转向点转向以及进行原地旋转。线控和四轮转向的有机结合,是当今汽车新技术领域的一大亮点,其突出特点就是操纵灵活和行驶稳定[3]。轮毂电机驱动电动车以其节能环保高效的特点顺应了当今时代的潮流,全方位移动车辆是解决日益突出的城市停车难问题的重要技术途径,因此,全方位移动的线控转向轮毂电机驱动电动车是未来先进车辆发展的主流方向之一。全方位移动车辆可实现常规行驶、沿任意方向的平移、绕任意设定点、零半径原地转向等转向功能[4]。 1.2 国内外研究现状及发展趋势 电动汽车的出现得益于19世纪末电池技术和电机技术的发展较内燃机成熟,而此时石油的运用还没有普及,电动车辆最早出现在英国,1834年Thomas Davenport 在布兰顿演示了采用不可充电的玻璃封装蓄电池的蓄电池车,此车的出现比世界上第一部内燃机型的汽车(1885年)早了半个世纪。1873年英国人Robert Davidson制造的一辆三轮车,它由一块铁锌电池向电机提供电力,这被认为是电动汽车的诞生,这也比第一部内燃机型的汽车早出现了13年。到了1881年,法国人Gustave Trouve 使用铅酸电池制造了第一辆能反复充电的电动汽车。此后三四十年间,电动汽车在当时的汽车发展中占据着重要位置,据统计,到1890年在全世界4200辆汽车中,有

汽车制动检测台操作规程通用范本

内部编号:AN-QP-HT400 版本/ 修改状态:01 / 00 The Procedures Or Steps Formulated T o Ensure The Safe And Effective Operation Of Daily Production, Which Must Be Followed By Relevant Personnel When Operating Equipment Or Handling Business, Are Usually Systematic Documents, Which Are The Operation Specifications Of Operators. 编辑:__________________ 审核:__________________ 单位:__________________ 汽车制动检测台操作规程通用范本

汽车制动检测台操作规程通用范本 使用指引:本操作规程文件可用于保证本部门的日常生产、工作能够安全、稳定、有效运转而制定的,相关人员在操作设备或办理业务时必须遵循的程序或步骤,通常为系统性的文件,是操作人员的操作规范。资料下载后可以进行自定义修改,可按照所需进行删减和使用。 一、操作步骤: 1. 打开检测室主控开关电源,接通仪器电源; 2. 打开主控机,双击桌面设备管理程序,检查设备通讯运行情况;正常后,车辆正直居中驶入,将被测轮停放在制动台前后滚筒间,变速器置于空档。 3. 降下自由滚筒举升器、起动电机,保持一定时间,测得阻滞力。 4. 检验员在显示屏提示踩刹车后,缓踩制动踏板到底,测得左、右轮制动增长全过程数值;若为驻车,则拉紧驻车制动操纵装置,测

基于MATLAB的汽车制动系统设计与分析软件开发.

基于MAT LAB 的汽车制动系统 3 设计与分析软件开发 孙益民(上汽汽车工程研究院 【摘要】根据整车制动系统开发需要, 利用MAT LAB 平台开发了汽车制动系统的设计和性能仿真软件。 该软件用户界面和模块化设计方法可有效缩短开发时间, 提高设计效率。并以上汽赛宝车为例, 对该软件的可行性进行了验证。 【主题词】制动系汽车设计 统分成两个小闭环系统, 使设计人员更加容易把 1引言 制动性能是衡量汽车主动安全性的主要指标。如何在较短的开发周期内设计性能良好的制动系统一直是各汽车公司争相解决的课题。 本文拟根据公司产品开发工作需要, 利用现有MA T LAB 软件平台, 建立一套面向设计工程师, 易于调试的制动开发系统, 实现良好的人机互动, 以提高设计效率、缩短产品开发周期。 握各参数对整体性能的影响, 使调试更具针对性。 其具体实施过程如图1所示。 3软件开发

与图1所示的制动系统方案设计流程对应, 软件开发也按照整车参数输入、预演及主要参数确定, 其他参数确定和生成方案报告4个步骤实现。3. 1车辆参数输入 根据整车产品的定位、配置及总布置方案得出空载和满载两种条件下的整车质量、前后轴荷分配、质心高度, 轮胎规格及额定最高车速。以便获取理想的前后轴制动力分配及应急制动所需面临的极限工况。 3. 2预演及主要参数确定 在获取车辆参数后, 设计人员需根据整车参数进行制动系的设计, 软件利用MAT LAB 的G U I 工具箱建立如图2所示调试界面。左侧为各主要参数, 右侧为4组制动效能仿真曲线, 从曲线可以查看给定主要参数下的制动力分配、同步附着系数、管路压力分配、路面附着系数利用率随路况的变化曲线, 及利用附着系数与国标和法规的符合现制动器选型、性能尺寸调节, 查看液压比例阀、感载比例阀、射线阀等多种调压工况的制动效能, 并通过观察了 2汽车制动系统方案设计流程的优化 从整车开发角度, 制动系统的开发流程主要包括系统方案设计、产品开发和试验验证三大环节。制动系统的方案设计主要包含结构选型、参数选择、性能仿真与评估, 方案确定4个环节。以前, 制动系统设计软件都是在完成整个流程后, 根据仿真结果对初始设计参数修正。因此, 设计人员往往要反复多次方可获得良好的设计效果, 而且, 在调试过程中, 一些参数在特定情况下的相互影响不易在调试中发现, 调试的尺度很难把握。 本文将整车设计流程划分为两个阶段:主要参数的预演和确定、其他参数的预演和参数确定。即根据模块化设计思想, 将原来一个闭环设计系 收稿日期:2004-12-27 3本文为上海市汽车工程学会2004年(第11届学术年会优秀论文。

汽车制动检测台操作规程实用版

YF-ED-J7557 可按资料类型定义编号 汽车制动检测台操作规程 实用版 In Order To Ensure The Effective And Safe Operation Of The Department Work Or Production, Relevant Personnel Shall Follow The Procedures In Handling Business Or Operating Equipment. (示范文稿) 二零XX年XX月XX日

汽车制动检测台操作规程实用版 提示:该操作规程文档适合使用于工作中为保证本部门的工作或生产能够有效、安全、稳定地运转而制定的,相关人员在办理业务或操作设备时必须遵循的程序或步骤。下载后可以对文件进行定制修改,请根据实际需要调整使用。 一、操作步骤: 1. 打开检测室主控开关电源,接通仪器电源; 2. 打开主控机,双击桌面设备管理程序,检查设备通讯运行情况;正常后,车辆正直居中驶入,将被测轮停放在制动台前后滚筒间,变速器置于空档。 3. 降下自由滚筒举升器、起动电机,保持一定时间,测得阻滞力。 4. 检验员在显示屏提示踩刹车后,缓踩制动踏板到底,测得左、右轮制动增长全过程数

值;若为驻车,则拉紧驻车制动操纵装置,测得驻车制动力数值。 5. 电机停转,举升器升起,被测轮驶离。 6. 按以上程序依此测试其它车轴。 7. 卸下踏板力计,车辆驶离。 8. 使用后关断主控机电源,关断仪器电源; 二、注意事项: 1.汽车驶过检验台时,检验台滚筒表面清洁,无异物及油污,仪表清零。车辆轮胎气压、花纹深度符合标准规定,胎面清洁。将踏板力计装到制动踏板上; 2.车辆进入检验台时,必须与检验台垂直,轮胎不得夹有泥、砂等杂物。 3.测制动时不得转动转向盘。

轿车鼓式制动器设计毕业设计

第1章绪论 1.1制动系统设计的意义 汽车是现代交通工具中用得最多,最普遍,也是最方便的交通运输工具。汽车制动系是汽车底盘上的一个重要系统,它是制约汽车运动的装置。而制动器又是制动系中直接作用制约汽车运动的一个关键装置,是汽车上最重要的安全件。汽车的制动性能直接影响汽车的行驶安全性。随着公路业的迅速发展和车流密度的日益增大,人们对安全性、可靠性要求越来越高,为保证人身和车辆的安全,必须为汽车配备十分可靠的制动系统。 通过查阅相关的资料,运用专业基础理论和专业知识,确定汽车制动器的设计方案,进行部件的设计计算和结构设计。使其达到以下要求:具有足够的制动效能以保证汽车的安全性;同时在材料的选择上尽量采用对人体无害的材料。 1.2制动系统研究现状 车辆在行驶过程中要频繁进行制动操作,由于制动性能的好坏直接关系到交通和人身安全,因此制动性能是车辆非常重要的性能之一,改善汽车的制动性能始终是汽车设计制造和使用部门的重要任务。当车辆制动时,由于车辆受到与行驶方向相反的外力,所以才导致汽车的速度逐渐减小至零,对这一过程中车辆受力情况的分析有助于制动系统的分析和设计,因此制动过程受力情况分析是车辆试验和设计的基础,由于这一过程较为复杂,因此一般在实际中只能建立简化模型分析,通常人们主要从三个方面来对制动过程进行分析和评价: (1)制动效能:即制动距离与制动减速度; 1

(2)制动效能的恒定性:即抗热衰退性; (3)制动时汽车的方向稳定性; 目前,对于整车制动系统的研究主要通过路试或台架进行,由于在汽车道路试验中车轮扭矩不易测量,因此,多数有关传动系!制动系的试验均通过间接测量来进行汽车在道路上行驶,其车轮与地面的作用力是汽车运动变化的根据,在汽车道路试验中,如果能够方便地测量出车轮上扭矩的变化,则可为汽车整车制动系统性能研究提供更全面的试验数据和性能评价。 1.3制动系统设计内容 (1)研究、确定制动系统的构成 (2)汽车必需制动力及其前后分配的确定 前提条件一经确定,与前项的系统的研究、确定的同时,研究汽车必需的制动力并把它们适当地分配到前后轴上,确定每个车轮制动器必需的制动力。 (3)确定制动器制动力、摩擦片寿命及构造、参数 制动器必需制动力求出后,考虑摩擦片寿命和由轮胎尺寸等所限制的空间,选定制动器的型式、构造和参数,绘制布置图,进行制动力制动力矩计算、摩擦磨损计算。 (4)制动器零件设计 零件设计、材料、强度、耐久性及装配性等的研究确定,进行工作图设计。 1.4制动系统设计要求 制定出制动系统的结构方案,确定计算制动系统的主要设计参数制动器主要参数设计和液压驱动系统的参数计算。利用计算机辅助设计绘制装配图 2

42_汽车制动性能检测项目检测方法及有关标准

汽车制动性能检测项目检测方法及有关标准 一、台试检验制动性能 1 制动性能台试检验的主要检测项目: (1)制动力; (2)制动力平衡要求; (3)车轮阻滞力; (4)制动协调时间。 2 制动性能检测方法 (1)用反力式滚筒试验台检验 制动试验台滚筒表面应干燥,没有松散物质即油污。驾驶员将车辆驶上滚筒,位置摆正,变速器置于空档,启动滚筒,使用制动,测取各轮制动力、每轴左右轮在制动力增长全过程中的制动力差、制动协调时间、车轮阻滞力和驻车制动力等参数值,并记录车轮是否抱死。 在测量制动时,为了获得足够的附着力以避免车轮抱死,允许在车辆上增加足够的附加质量和施加相当于附加质量的作用力(附加质量和作用力不计入轴荷;也可采取防止车轮移动的措施(例如加三角垫块或采取牵引等方法)。 (2)用平板制动试验台检验 制动试验台平板表面应干燥,没有松散物质或油污。驾驶员以5km/h~10km/h的速度将车辆对正平板台并驶上平板,置变速器于空档,急踩制动,使车辆停住,测得的各轮制动力、每轴左右轮在制动力增长全过程的制动力差、制动协调时间、车轮阻滞力和驻车制动力等参数值。 3 制动性能台试检验的技术要求

(1) (1) 制动性能台试检验车轴制动力的要求见表4-1。 表4-1 车辆类型制动力总和整车质量的百分比% 前轴制动力于轴荷 的百分比%空载满载 汽车、汽车列车 60 50 60* 注:空、满载状况下测试应满足此要求。 (2)制动力平衡要求 在制动力增长全过程中,左、右轮制动力差与该左、右轮中制动力大者比较对前轴不得大于20%,对于后轴不得大于24%。 (3)车轮阻滞力 汽车和无轨电车车轮阻滞力均不得大于该轴轴荷5%。 (4)驻车制动性能检验 当采用制动试验台检验车辆驻车制动的制动力时,车辆空载,乘坐一名驾驶员,使用驻车制动装置,驻车制动了的总和应不小于该车在测试状态下整车重量的20%。对总质量为整备质量1.2倍以下的车辆此值为15%。 (5)机动车制动完全释放时间限制 机动车制动完全释放时间(从松开制动踏板到制动消除所需要的时间)对单车不得大于0.8s。 根据GB7528-2003《机动车运行安全技术条件》中6.15.3的规定,当汽车经台架检验后对制动性能有质疑时,可用道路试验检验,并以满载的检验结果为准。 二、路试检验制动性能 1 制动性能路试检验项目 制动性能路试检验的主要检测项目

最新汽车制动系统毕业设计

摘要 Formula SAE比赛由美国车辆工程师学会(SAE)于1979年创立,每年在世界各地有600余支大学车队参加各个分站赛,2011年将在中国举办第一届中国大学生方程式赛车,本设计将针对中国赛程规定进行设计。 本说明书主要介绍了大学生方程式赛车制动的设计,首先介绍了汽车制动系统的设计意义、研究现状以及设计目标。然后对制动系统进行方案论证分析与选择,主要包括制动器形式方案分析、制动驱动机构的机构形式选择、液压分路系统的形式选择和液压制动主缸的设计方案,最后确定方案采用简单人力液压制动双回路前后盘式制动器。除此之外,还根据已知的汽车相关参数,通过计算得到了制动器主要参数、前后制动力矩分配系数、制动力矩和制动力以及液压制动驱动机构相关参数。最后对制动性能进行了详细分析。 关键字:制动、盘式制动器、液压

Abstract Formula SAE race was founded in 1979 by the American cars institute of Engineers every year more than 600 teams participate in various races around the world,China will hold the first Formula one for Chinese college students,the design will be for design of the provisions of the Chinese calendar. This paper mainly introduces the design of breaking system of the Formula Student.First of all,breaking system's development,structure and category are shown,and according to the structures,virtues and weakness of drum brake and disc brake analysis is done. At last, the plan adopting hydroid two-backway brake with front disc and rear disc.Besides, this paper also introduces the designing process of front brake and rear break,braking cylinder,parameter's choice of main components braking and channel settings and the analysis of brake performance. Key words:braking,braking disc,hydroid pressure

毕业设计-制动器开题报告

上海工程技术大学 毕业设计(论文) 开题报告 题目SY1046载货汽车制动系统设计 汽车工程学院(系)车辆工程专业班 学生姓名 学号 指导教师 开题日期:2016 年3 月14 日

开题报告 一、毕业设计题目的来源、理论、实际意义和发展趋势 1、题目:SY1046载货汽车制动系统设计 2、题目来源:生产实践 3、意义: 从汽车诞生时起,车辆制动系统在车辆的安全方面就扮演着至关重要的角色。近年来,随着车辆技术的进步和汽车行驶速度的提高,这种重要性表现得越来越明显。汽车制动系统种类很多,形式多样。传统的制动系统结构型式主要有机械式、气动式、液压式、气-液混合式。它们的工作原理基本都一样,都是利用制动装置,用工作时产生的摩擦热来逐渐消耗车辆所具有的动能,以达到车辆制动减速,或直至停车的目的。伴随着节能和清洁能源汽车的研究开发,汽车动力系统发生了很大的改变,出现了很多新的结构型式和功能形式。新型动力系统的出现也要求制动系统结构形式和功能形式发生相应的改变,例如电动汽车没有内燃机,无法为真空助力器提供真空源,一种解决方案是利用电动真空泵为真空助力器提供真空。[1]制动系统在汽车中是非常重要的,当一辆车在高速上行驶的时候,制动系统突然出现问题导致汽车无法制动,这个是非常危险的,国内很多报道都报道过,某某车辆由于制动系统失灵出现了严重的事故,制动系统作用是:使行驶中的汽车按照驾驶员的要求进行强制减速甚至停车;使已停驶的汽车在各种道路条件下(包括在坡道上)稳定驻车;使下坡行驶的汽车速度保持稳定。对汽车起制动作用的只能是作用在汽车上且方向与汽车行驶方向相反的外力,而这些外力的大小都是随机的、不可控制的,因此汽车上必须装设一系列专门装置以实现上述功能。 2013年7月14日至2014年3月1日期间生产的2013款翼虎汽车,共计191368辆。被福特召回,原因是由于制动真空助力器密封圈缺少润滑油脂,导致密封圈过早磨损,极端情况下密封圈会与隔板分离,导致制动踏板变硬,车主会感觉到真空助力不足从而需要更用力地踩刹车,存在安全隐患。长安福特汽车有限公司将为召回范围内的车辆免费检查并更换有潜在风险的制动真空助力器,以消除安全隐患。 可想而知,汽车拥有传动系统、制动系统、行走系统、转向系统,而可以看出,制动系统是汽车四大系统之一。 本课题研究的是SY1046载货汽车制动系统的设计,这个制动系统对整车来言是重要部件之一,设计的要求双管路前、后鼓式制动系统,进行动力分配,同时进行相关关键部件的校核运算。本设计能充分体现大学期间的知识掌握程度和创新思想,具有重要意义。 4、国内外研究现状与趋势 (1)国外研究现状与趋势:已经普遍应用的液压制动现在已经是非常成熟的技术,随着人们对制动性能要求的提高,防抱死制动系统、驱动防滑控制系统、电子稳定性控制程序、主动避撞技术等功能逐渐融人到制动系统当中,需要在制动系统上添加很多附加装置来实现这些功能,这就使得制动系统结构复杂化,增加了液压回路泄漏的可能以及装配、维修的难度,制动系统要求结

汽车理论课程设计制动性能计算

序号:汽车理论课程设计说明书题目:汽车制动性计算 班级: 姓名: 学号: 序号: 指导教师:

目录 1.题目要求 (3) 2.计算步骤 (4) 3.结论 (8) 4.改进措施 (9) 5.心得体会 (9) 6.参考资料 (9)

1. 题目要求 汽车制动性计算 数据: 1 ) 根据所提供的数据,绘制:I 曲线,β线,f 、r 线组; 2) 绘制利用附着系数曲线;绘制出国家标准(GB 12676-1999汽车制动5) 对制动性进行评价。 6) 此车制动是否满足标准GB 12676-1999的要求如果不满足需要采取什么附加措施(要充分说明理由,包括公式和图) 注: 1、 符号中下标a 标示满载,如m a 、h ga 分别表示满载质量和满载质心高度 2、 符号中下标0标示空载,如m 0、h g0分别表示空载质量和空载质心高度

2. 计算步骤 1)由前后轮同时抱死时前后制动器制动力的关系公式: 绘出理想的前后轮制动器制动力分配曲线,即I曲线 由β曲线公式 绘出β曲线,由于空载时和满载时β相同,则β曲线相同。 f线组:当前轮抱死时, 得: r线组:当后轮抱死时, 得: 空载时,将G=3980*,h=,L=3.950m,a=2.200m,b=1.750m,φ=,,,,,,带入公式放在一个坐标系内,绘出空载时r,f曲线: 图1 空载时r,f,I线组 满载时,将G=9000*,h=1.170m,L=3.950m,a=2.95m,b=1m,φ=,,,,,,带入公式放 在一个坐标系内,绘出空载时r,f曲线:

图2 满载时r,f,I线组2)前轴利用附着系数 后轴利用附着系数 将数据带入可绘出利用附着系数与制动强度关系曲线:

惯性式汽车制动器试验台总体设计

天津工业大学 毕业设计(论文) 题目:惯性式汽车制动器试验台总体设计 姓名 学院 专业 班级 指导教师 职称 二○一四年六月一日

第一章绪论 1.1汽车制动器试验的必要性和意义 1.1.1汽车制动器试验的必要性 随着我国汽车工业的飞速发展和汽车保有量的急剧增加,汽车安全问题越来越引起我国政府和广大民众的高度关注。 众所周知,制动器是保证汽车安全形式的重要部件之一,而制动器的一对摩擦副——制动盘和摩擦垫块或制动鼓与制动蹄,是制动器中的关键配件,其摩擦磨损性能对汽车的制动性能起着十分重要的作用。 随着国家对汽车总成、零部件质量重视程度的逐步提高,汽车制动器试验任务不但增加,而且急需增加制动器试验能力。虽然目前国内外有一些制动器试验设备,但由于此类设备属于非标准设备,其试验侧重点、试验方法和控制手段各异,无法满足企业实际需求,因此,自主研制汽车制动器试验台势在必行。1.1.2汽车制动器试验的意义 制动器是汽车安全行驶的重要部件之一,其性能的好坏对汽车的行驶安全及动力性能发挥都有着很大的影响。通常,制动器性能都要根据权威机构制定的试验标准来进行测试。通常的试验方法有小样试验和惯性台架试验等。小样试验要进行制动尺寸模拟和形状模拟,因而准确度不高,但是成本相对较低,常用于摩擦材料的分级、质量控制以及新产品的开发。台架试验是制动器质量检测中最具有权威性的试验,能够相当真是的反映制动器的工作特性,已经逐渐成为制动器质量检测的主流。 目前,国产台架试验机普遍存在控制方法相对落后、控制精度不高、关键数据采集和处理精度不够等问题,而国外进口的同类设备价格昂贵,有些甚至达到国产试验机的几倍到十几倍。因此,应用先进控制理论和控制方法,提高制动器台架试验机的控制精度,开发具有自主知识产权的高水平试验机有着非常重要的现实意义。 1.2国内外汽车制动器试验台系统简介 汽车制动器的台架试验是用模拟汽车制动过程,以台架试验的方式来测试制动器的制动效能、热稳定性、衬片磨损以及强度等项性能。目前世界上通用的方法是用机械惯量或电惯量来模拟制动器总成的制动工况,从而测试其各项性能。本试验台主要针对是轻型轿车的制动器试验。 1.2.1国外汽车制动器试验台简介 在我国影响比较大的国外汽车制动零部件试验台公司有日本的HORIBA公司

制动检验台操作规程实用版

YF-ED-J4512 可按资料类型定义编号 制动检验台操作规程实用 版 In Order To Ensure The Effective And Safe Operation Of The Department Work Or Production, Relevant Personnel Shall Follow The Procedures In Handling Business Or Operating Equipment. (示范文稿) 二零XX年XX月XX日

制动检验台操作规程实用版 提示:该操作规程文档适合使用于工作中为保证本部门的工作或生产能够有效、安全、稳定地运转而制定的,相关人员在办理业务或操作设备时必须遵循的程序或步骤。下载后可以对文件进行定制修改,请根据实际需要调整使用。 1.在未检车时,不允许人在检验台上穿 行。 2.在检车过程中,检验台周围及车前、后 不允许人行走、停留。 3.在“踩制动”灯亮前务必保证汽车制动 踏板是松开的,以防电动机超负荷启动损坏设 4.在检测的过程中如果车轮被抱死而检验 台未及时停机或车轮与滚筒打滑,被向后拖走 时,应即时松开制动器,以保护轮胎及设 备。 5.检验台不允许在强电磁干扰的环境中使

用,其他大功率设备不允许靠近检验台。 6.仪表用220V电源应单独分离作用,不应与动力电源共用。 7.使用环境中不允许有腐蚀性的气体、液体存在。 8.若电机不启动(I/0板继电器无动作),可能是行程开关失效或电压不正常,应适当调整位置,距离或更换开关。 9.若测制动力过小,停机过早,则可能第三滚筒速度传感器失效,应适当调整位置,距离或更换传感器。

汽车防抱死制动系统设计论文

摘要 防抱死制动控制系统(ABS)是在传统制动系统的基础上采用智能控制技术,在制动时自动调节制动力防止车轮抱死,充分利用道路附着力,提高制动方向稳定性和操纵稳定性,从而获得最大制动力且缩短制动距离,尽可能地避免交通事故发生的机电一体化安全装置。 本文根据防抱死制动控制系统的工作原理,应用汽车单轮运动的力学模型,分析了制动过程中的运动情况。采用基于车轮滑移率的防抱控制理论,根据车速、轮速来计算车轮滑移率。以MSP430F149单片机为核心,完成了输入电路、输出驱动电路及故障诊断等电路设计,阐述了ABS系统软件各功能模块的设计思想和实现方法,完成了ABS 检测软件、控制软件的设计。 课题所完成的汽车防抱死制动控制系统己通过模拟试验台的基本性能试验,结果表明:汽车防抱死制动控制系统的硬件电路设计合理可行,软件所采用的控制策略正确、有效,系统运行稳定可靠,改善了汽车制动系统性能,基本能够满足汽车安全制动的需要。 本文对汽车防抱死制动系统进行了数学建模,并在Matlab/Simulink 的环境下,对汽车常规制动系统和基于PID 控制器的防抱死制动系统的制动过程进行了仿真,通过对比分析,验证了基于PID 控制器的汽车防抱死制动系统具有良好的制动性能和方向操纵性。 关键词:防抱死制动系统(ABS);滑移率;控制策略;单片机;建模;仿真;

第一章绪论 1.1 防抱死制动系统概述 1.1.1 防抱死制动系统的产生 当汽车以较高的车速在表面潮湿或有冰雪的路面上紧急制动时,很可能会出现这样一些危险的情况:车尾在制动的过程中偏离行进的方向,严重的时候会出现汽车旋转掉头,汽车失去方向稳定性,这种现象称为侧滑;另一种情况是在制动过程中驾驶员控制不了汽车的行驶方向,即汽车失去方向可操纵性,若在弯道制动,汽车会沿路边滑出或闯入对面车道,即便是直线制动,也会因为失去对方向的控制而无法避让对面的障碍物。产生这些危险状况的原因在于汽车的车轮在制动过程中产生抱死现象,此时,车轮相对于路面的运动不再是滚动,而是滑动,路面作用在轮胎上的侧滑摩擦力和纵向制动力变得很小,路面越滑,车轮越容易出现抱死现象;同时汽车制动的初速度越高,车轮抱死所产生的危险性也越大。这将导致汽车可能会出现下面三种情况: ① 制动距离变长 ②方向稳定性变差,出现侧滑现象,严重时出现旋转掉头 ③ 方向操纵性丧失,驾驶员不能控制汽车的行驶方向 防抱死制动系统ABS(Anti-lock Braking System)是一种主动安全装置,它在制动过程中根据“车辆一路面”状况,采用电子控制方式自动调节车轮的制动力矩来达到防止车轮抱死的目的。即在汽车制动时使车轮的纵向处于附着系数的峰值,同时使其侧向也保持着较高的附着系数,防止车轮抱死滑拖,提高制动过程中的方向稳定性、转向控制能力和缩短制动距离,使制动更为安全有效。 随着汽车行驶速度的提高、道路行车密度的增大、以及人们对汽车行驶安全性的要