《电渗析器》

电渗析器的主要结构

7-6。

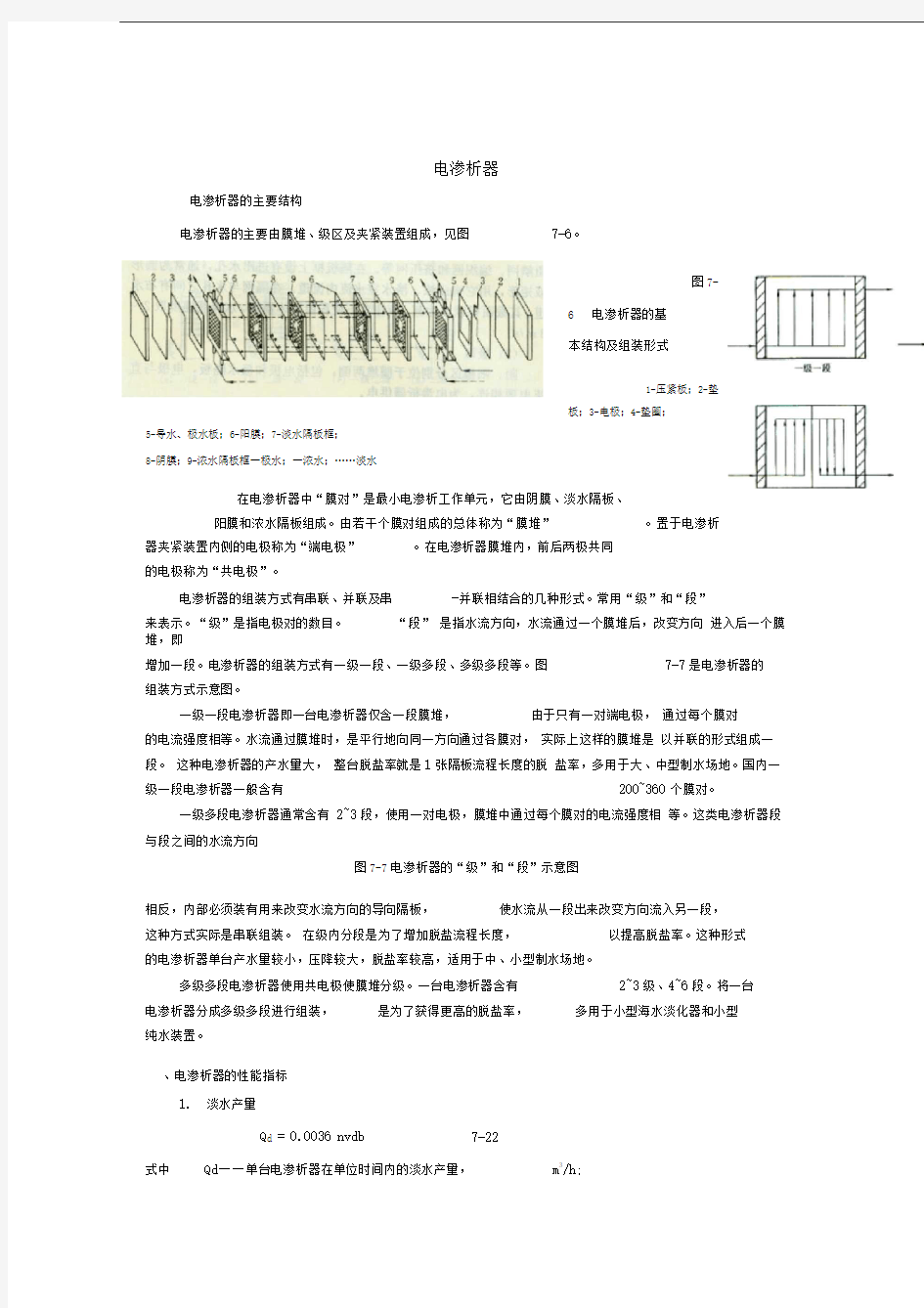

图7-

6

电渗析器的基

本结构及组装形式

1-压紧板;2-垫

板;3-电极;4-垫圈;

在电渗析器中“膜对”是最小电渗析工作单元,它由阴膜、淡水隔板、 阳膜和浓水隔板组成。由若干个膜对组成的总体称为“膜堆”

。置于电渗析

器夹紧装置内侧的电极称为“端电极” 。在电渗析器膜堆内,前后两极共同

的电极称为“共电极”。

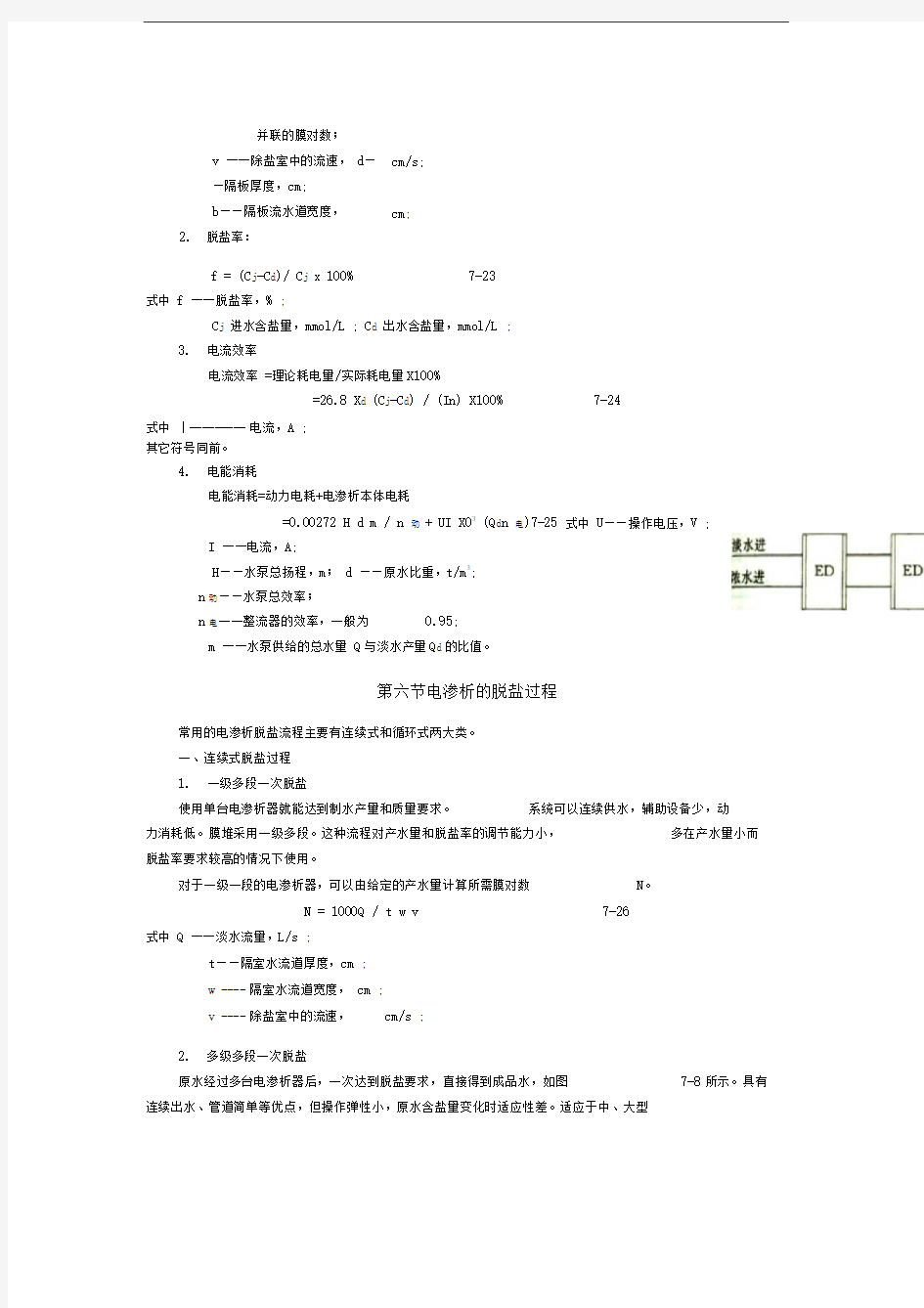

电渗析器的组装方式有串联、并联及串 -并联相结合的几种形式。常用“级”和“段”

来表示。“级”是指电极对的数目。 “段” 是指水流方向,水流通过一个膜堆后,改变方向 进入后一个膜

堆,即

增加一段。电渗析器的组装方式有一级一段、一级多段、多级多段等。图 7-7是电渗析器的

组装方式示意图。

一级一段电渗析器即一台电渗析器仅含一段膜堆,

由于只有一对端电极, 通过每个膜对

的电流强度相等。水流通过膜堆时,是平行地向同一方向通过各膜对, 实际上这样的膜堆是 以并联的形式组成一段。 这种电渗析器的产水量大, 整台脱盐率就是1张隔板流程长度的脱 盐率,多用于大、中型制水场地。国内一级一段电渗析器一般含有

200~360个膜对。

一级多段电渗析器通常含有 2~3段,使用一对电极,膜堆中通过每个膜对的电流强度相 等。这类电渗析器段与段之间的水流方向

图7-7电渗析器的“级”和“段”示意图

相反,内部必须装有用来改变水流方向的导向隔板,

使水流从一段出来改变方向流入另一段,

这种方式实际是串联组装。 在级内分段是为了增加脱盐流程长度,

以提高脱盐率。这种形式

的电渗析器单台产水量较小,压降较大,脱盐率较高,适用于中、小型制水场地。

多级多段电渗析器使用共电极使膜堆分级。一台电渗析器含有 2~3级、4~6段。将一台

电渗析器分成多级多段进行组装, 是为了获得更高的脱盐率,

多用于小型海水淡化器和小型

纯水装置。

、电渗析器的性能指标

1. 淡水产量

式中 Qd ——单台电渗析器在单位时间内的淡水产量,

m 3/h ;

电渗析器

8-阴膜;9-浓水隔板框一极水;一浓水;……淡水

Q d = 0.0036 nvdb

7-22

电渗析器的主要由膜堆、级区及夹紧装置组成,见图

5-导水、极水板;6-阳膜;7-淡水隔板框;

并联的膜对数;

v ――除盐室中的流速, d —

—隔板厚度,cm ;

b ——隔板流水道宽度, 2. 脱盐率:

式中 f ――脱盐率,% ;

C j 进水含盐量,mmol/L ; C d 出水含盐量,mmol/L ; 3. 电流效率

电流效率 =理论耗电量/实际耗电量X100%

=26.8 X d (C j -C d ) / (In) X100%

7-24

式中 丨 --------- 电流,A ; 其它符号同前。

4. 电能消耗

电能消耗=动力电耗+电渗析本体电耗

=0.00272 H d m / n 动 + UI X03 (Q d n 电)7-25 式中 U ——操作电压,V ;

I ――电流,A ;

H ——水泵总扬程,m ; d ——原水比重,t/m 3; n 动——水泵总效率;

n 电一一整流器的效率,一般为

0.95;

m ――水泵供给的总水量 Q 与淡水产量Q d 的比值。

第六节电渗析的脱盐过程

常用的电渗析脱盐流程主要有连续式和循环式两大类。 一、连续式脱盐过程

1. 一级多段一次脱盐

使用单台电渗析器就能达到制水产量和质量要求。

系统可以连续供水,辅助设备少,动

力消耗低。膜堆采用一级多段。这种流程对产水量和脱盐率的调节能力小, 多在产水量小而

脱盐率要求较高的情况下使用。

对于一级一段的电渗析器,可以由给定的产水量计算所需膜对数

N 。 N = 1000Q / t w v

7-26

式中 Q ――淡水流量,L/s ;

t ——隔室水流道厚度,cm ; w ---- 隔室水流道宽度, cm ; v ---- 除盐室中的流速, cm/s ;

2. 多级多段一次脱盐

原水经过多台电渗析器后,一次达到脱盐要求,直接得到成品水,如图

7-8所示。具有

连续出水、管道简单等优点,但操作弹性小,原水含盐量变化时适应性差。适应于中、大型

cm/s ;

cm ;

f = (C j -C d )/ C j x 100%

7-23

脱盐场地。

图7-8 一次连续式脱盐流程示意图

(ED为电渗析器)

当串联的一级一段电渗析器的膜对数相等,隔室流速相同,则在极限电流下每级的脱盐率基本不

变,系统的总脱盐率f为:

1 (1 f p)n 7-27

式中f p ――单级电渗析器脱盐率,% ;

电渗析器的串联级数。

循环式脱盐过程

1.循环式间歇脱盐

浓水和淡水分别通过体外循环槽进行循环,当循环脱盐达到成品水质指标后,输送至成品水槽,如图7-9所示。该流程适应性强,适用于脱盐深度大,特别是给水水质经常变化,

并要求成品水质稳定的的场合,如流动式野外淡水车、船用脱盐装置和小批量工业产品料液的浓缩、提纯、分离和精制。但该流程需要较多的辅助设备,动力消耗大,且只能间歇供水。

图7-9 循环式间歇脱盐流程示

意图

1-淡水槽;2-浓水槽在循环

式脱盐过程中,系统的工艺参数将随

淡水循环槽浓度的变化而变化。

2.循环式连续脱盐这种过程也

称为部分循环式脱盐,如图7-10所

示。在电渗析

系

统出口的成品水中,有一部分要返回到系统的淡水进水槽,使淡水浓度降低, 以减少电

渗析器的串联级数或段数。

ED I._.

图7-10部分循环式连续脱盐流程示意图部分循环式脱盐过程的淡水流量不等于产水量,一部分淡水要参加回流。操作过程比较灵活,但配管复杂、动力消耗较大。

根据物料平衡可以得到以下几个关系式:

C R Q C do G

Q G 回流量

产水量

7-28

Q f p(1

f p

f)

C di / C do

C R /C do

1(G

电渗析器进水浓度C di=

7-29

Q) 7-30

式中C di -----------电渗析器进水浓度,mol / L ;

C R ——原水浓度,mol / L ;

C do――淡水出口浓度,mol / L ; Q ——产水量,L / s;

G ――回流量,L / s。