悬架用减振器设计指南

悬架用减振器设计指南

一、功用、结构:

1、功用

减振器是产生阻尼力的主要元件,其作用是迅速衰减汽车的振动,改善汽车的行驶平顺性,增强车轮和地面的附着力.另外,减振器能够降低车身部分的动载荷,延长汽车的使用寿命.目前在汽车上广泛使用的减振器主要是筒式液力减振器,其结构可分为双筒式,单筒充气式和双筒充气式三种. 导向机构的作用是传递力和力矩,同时兼起导向作用.在汽车的行驶过程当中,能够控制车轮的运动轨迹。

汽车悬架系统中弹性元件的作用是使车辆在行驶时由于不平路面产生

的振动得到缓冲,减少车身的加速度从而减少有关零件的动负荷和动应

力。如果只有弹性元件,则汽车在受到一次冲击后振动会持续下去。但汽

车是在连续不平的路面上行驶的,由于连续不平产生的连续冲击必然使汽

车振动加剧,甚至发生共振,反而使车身的动负荷增加。所以悬架中的阻

尼必须与弹性元件特性相匹配。

2、产品结构定义

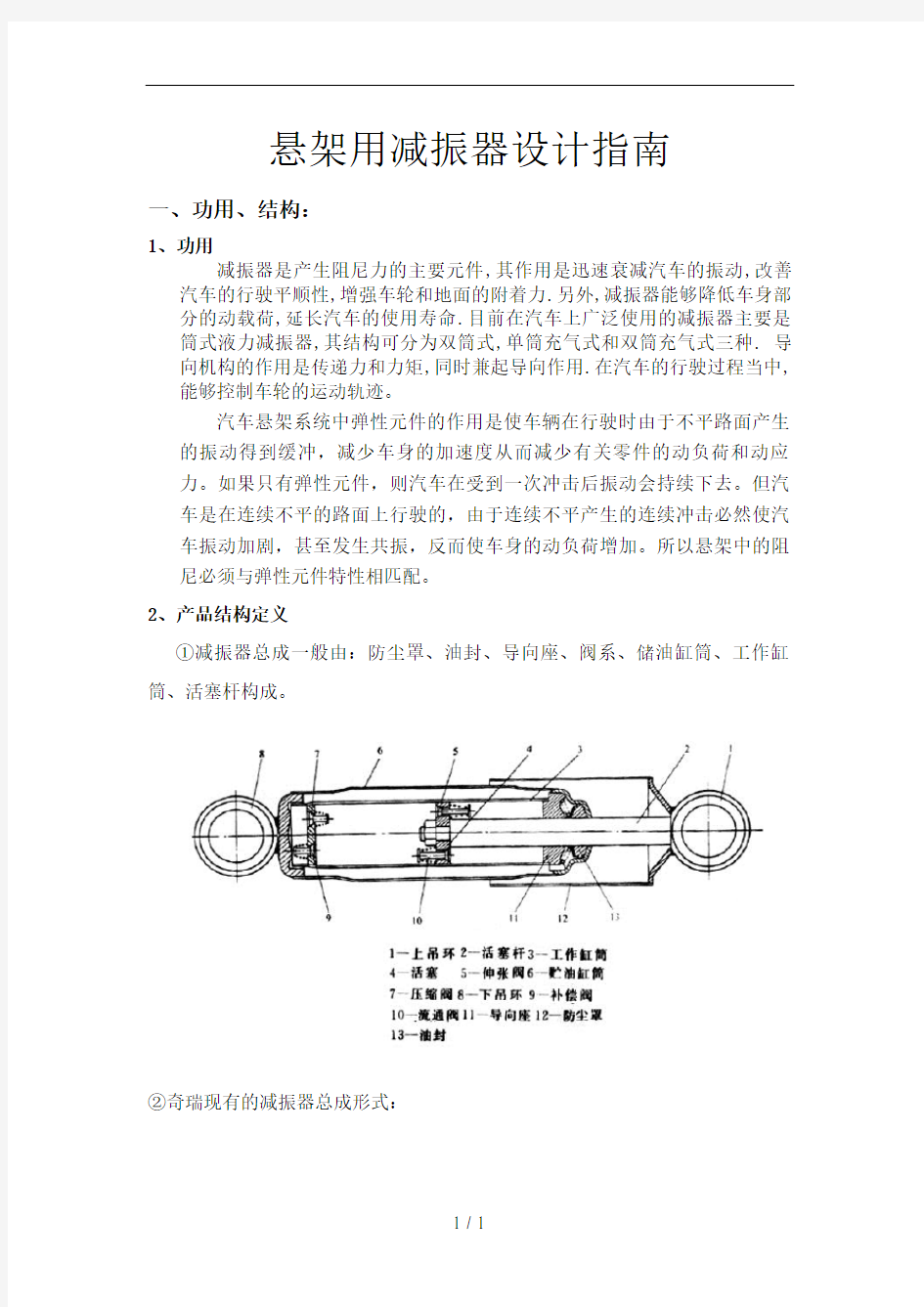

①减振器总成一般由:防尘罩、油封、导向座、阀系、储油缸筒、工作缸筒、活塞杆构成。

②奇瑞现有的减振器总成形式:

二、设计目的及要求:

1、相关术语

*减振器

利用液体在流经阻尼孔时孔壁与油液间的摩擦和液体分子间的摩擦形成对振动的阻尼力,将振动能量转化为热能,进而达到衰减汽车振动,改善汽车行驶平顺性,提高汽车的操纵性和稳定性的一种装置。

*阻尼特性

减振器在规定的行程和试验频率下,作相对简谐运动,其阻力(F)与位移(S)的关系为阻尼特性。在多种速度下所构成的曲线(F-S)称示功图。

*速度特性

减振器在规定的行程和试验频率下,作相对简谐运动,其阻力(F)与速度(V)的关系为速度特性。在多种速度下所构成的曲线(F-V)称速度特性图。

*温度特性

减振器在规定速度下,并在多种温度的条件下,所测得的阻力(F)随温度(t)的变化关系为温度特性。其所构成的曲线(F-t)称温度特性图。

*耐久特性

减振器在规定的工况下,在规定的运转次数后,其特性的变化称为耐久特性。

*气体反弹力

对于充气减振器,活塞杆从最大极限长度位置下压到减振器行程中心时,气体作用于活塞杆上的力为气体反弹力。

*摩擦力

减振器以0.005m/s的速度运行时存在的阻力,定义为摩擦力。

*空程

由于减振器油里面有较大的汽泡导致的,在减振器运动中出现的阻尼力偏小或没有阻尼力的某段行程。

*减振器行程

减振器最大长度与最小长度之差称为减振器行程。

2、系统要求

①在悬架压缩行程内,减振器阻尼应较小;

②在悬架伸张行程内,减振器阻尼应较大;

③当车桥(或车轮)与车架(或车身)的相对速度过大时,减振器阻尼力

应保持在一定的限度之内;

三、设计注意事项:

a、通过计算只能得到减振器的大致阻力范围。如何使减振器与弹性元件得到一个准确的最佳匹配值,则是一个很复杂的问题,要考虑到汽车使用条件、整车参数、悬架形式、各件之间的摩擦,减振器的速度特性等因素,在计算后,进行实验修正。

b、如果减振器示功试验时阻力相差15﹪,有经验的评分员已可在道路试验时感觉出来。一般人员也能分辨出阻力相差30﹪。由于目前一般整车中的减振器阻力是不能在行驶时调整的,所以减振器是不可能同时满足各种路况及载重要求的。例如满足汽车重载要求时,空载时就显得太硬;在沥青路面行驶时觉得合适,在坏路行驶时必然摇晃不停。因此选择减振器时只能采用折衷办法,满足一种主要的工况而略为“照顾”一下其它工况。例如:吉普车减振器阻力应选规则得比满载坏路行驶时的最佳值略小一些,在好路上行驶时只得让减振器显得硬一些。相反,小客车减振器阻力应选择得比好路高速行驶时最佳值略大一些,而在坏路行驶时只能让车身略有摇晃。

c、选择的阻力是示功试验时的阻力,而减振器在整车中的实际工作阻力要大于其5~10倍。

四、设计流程:

1、正向设计:

2、逆向设计:

五、计算和验证:

5.1、正向设计:

5.1.1、减振器阻尼力特性的确定

油液经过节流阀产生的阻尼力为节流阀两侧压力差与承压面积的乘积,压

力P 为: Q a C Q P d αρ+=

22

22 2

/mm N 式中:ρ-油液密度,3/mm kg ;

Q -通过阀的流量,s mm /3;

a -节流孔面积,2mm ;

d C -流量系数;

α-节流孔形状和油液粘度有关的系数;

5.1.2、振器相对阻尼系数的确定

减振器装车后的基本参数,一般用相对阻尼系数表示,相对阻尼系数φ为: KM 2γφ=

式中:φ-相对阻尼系数;

γ-减振器阻尼系数(阻尼特性的导数);

K -悬架刚度,mm N /;

M -簧上质量,kg ;

当相对阻尼系数1≥φ时,产生非周期域运动,φ很大时虽然能在共振区很快衰减振动,但在非共振区内激振增大。当1≥φ时,产生周期运动,φ很小时振动衰减很慢,共振振幅过大。一般相对阻尼系数φ值在0.3~0.5范围内,对于无阻尼的弹性元件去上限,弹性元件和悬架导向机构中存在阻尼时取下限。

为迅速衰减汽车振动又不把大的路面冲击传递到车身上,一般把减振器拉伸和压缩阻力按8:2~6:4的比例分配。

选择减振器阻尼力系数γ时,应考虑悬架导向杆的杠杆比和减振器的安装角度的影响,下图所示

减震器阻尼力系数γ应为:

αφωγ22

cos 2i m = mm s N /? 式中:i -杠杆比,a n

i =

α-减振器轴线与垂直线的夹角;

ω-簧上质量固有频率。

5.1.3、减振器主要尺寸的确定

选择减振器尺寸时主要考虑一下两点:在工作速度范围内油液压力适当,能够得到稳定的阻力值,容易保证油封的可靠性;减振器具有足够的散热面积,防止因温度过高引起阻力衰减或减振器早期失效。

作缸径的确定:

可根据减振器最大拉伸阻力和最大允许压力近似求出工作缸径。

()2max 14λπ-=

p F D ()mm

式中:D -作缸径,mm ;

p -工作缸允许最大压力,一般为3~42

/mm N ; max F -减振器最大拉伸阻力,N ;

λ-减振器杆直径与工作缸之比,双筒减振器为0.4~0.5,单筒

减振器为0.3~0.35。

求出缸径后,参照JB1459标准,选择合适的标准工作缸径。

减振器储油缸直径

()D D c 57.1~35.1=,工作缸与储油缸壁厚一般取 1.5~

2.0mm 。 5.1.4、减振器行程的选择

减振器总行程S 由上行程S1,下行程S2两部分组成,即:

S= S1+ S2

a 、上行程:S1=L-Lmin

L 为汽车满载时减振器两吊耳处中心距。 S1应略大于悬架系统满载上行程(假设缓冲块脱落)。

b 、下行程:S2=Lmax-L

由于减振器可承受一部分反跳拉力,所以S2只要略大于弹簧的静挠度。 S1、 S2选择不当必然使减振器工作不正常,因而产生拉脱压毁、撞坏或安装支架断裂等现象。

5.2、有参考车的设计(逆向设计)

5.2.1输入项:

基准车与开发车的车辆状态量:

a 、Design Load 时的前轮Sprung Weigh (单侧轮)Wf

b 、Design Load 时的后轮Sprung Weigh (单侧轮)Wr

c 、前轮端的Spring Rate (单侧轮)Kf

d 、后轮端的Spring Rat

e (单侧轮)Kr

e 、前S/ABS 的Lever Ratio-- rf

f 、后S/ABS 的Lever Ratio-- rr

5.2.2、检测基准车前后S/ABS 的单件零件阻尼力特性:

按0.05、0.1、0.3、0.6、1.0m/s 五组速度测减振器拉伸、压缩时的阻尼力特性。

5.2.3、计算出基准车以及新开发车的前后轮临界阻尼力系数Ccf 、Ccr :

K

W

C c ??=8.92

W

:Design Load 时的单侧轮的Sprung Weigh

K :轮端的Spring Rate

5.2.4、计算基准车前后轮端的阻尼力系数Cf 、Cr :

5.2.5、计算HA 车轮端的阻尼力系数比C/CC

由于设计思想为H13前后轮轮端的阻尼力特性和参考车HA 车相同,因此,两车的C/CC 一致,则得出H13车轮端阻尼力系数为:

5.2.6、计算新开发车的S/ABS 单个零件的阻尼力特性:

单个减振器速度=轮端速度×r

综上得:

这样我们就得到一组阻尼力-速度特性值,可以大致做出阻力-速度特性曲线:

六、主要试验项目和方法:

6.1阻力特性试验

试验零件总数量:≥2支。

a 、程序或标准:

(1)、减振器要垂直放在试验台上;

(2)、试验温度是20 ± 2 °C,试验前试件在恒温箱中保存至少6h 以上;

单个零件速度

单个零件阻尼力=2

r C ?1313CH CA

A H C C C C ?=2

13/13H r C ABS S H 单个零件速度

=单个零件的阻尼力车?

(3)、试验的开始位置在减振器行程的中点;

(4)、试验行程100mm,试验行程中点与减震器的行程中点一致;

(5)、速度分别为:0.05、0.10、0.30、0.60、1.00m/s。

b、接受标准:

0.05m/s速度时的特性仅做参考,其余速度下的压缩和伸张力要满足设计要求(阻尼值按图纸要求或等匹配完成后确定)。

c、目标要求:

在各种速度下的压缩和伸张力满足设计要求(阻尼值见批量生产图纸)。6.2、示功试验

试验样件数量:≥2支

a、程序或标准:

(1)、减振器要垂直放在试验台上;

(2)、试验温度是20 ± 2 ° C,试验前试件在恒温箱中保存至少6h以上

(3)、试验的开始位置在减振器行程的中点;

(4)、试验行程100mm,试验行程中点与减震器的行程中点一致;

(5)、速度分别为:0.05、0.10、0.30、0.60、1.00m/s;

(6)、做示功图。

b、接受标准:

(1)、示功图应丰满,圆滑,不得有空程,畸形等,阻力随速度的变化曲线应该是连续无畸变的;

(2)、示功试验中,不得有漏油现象,不得有明显的噪声。

c、目标要求:

(1)、示功图应丰满,圆滑,不得有空程,畸形等,阻力随速度的变化曲线应该是连续无畸变的;

(2)、示功试验中,不得有漏油现象,不得有明显的噪声。

6.3、耐久性试验

试验样件数量:≥2支

a、程序或标准:

(1)、双动耐久性试验台;

(2)、强制风冷或水冷,温度为60-80°C;

(3)、振动方式:上下两端同时沿垂直方向振动;

(4)、上端振动频率:1Hz;

(5)、下端振动频率:12Hz;

(6)、试验次数:100万次(上端);

(7)、记录速度为0.3m/s时的阻力变化;

(8)、试验时,应模拟实车受力,在活塞杆导向座处施加适当的侧向力。

b、接受标准:

耐久试验后阻力变化最大为±15%,漏油不应干扰减振器运行。

c、目标要求:

耐久试验后阻力变化最大为±15%;在试验开始和结束时称重,测量漏油

量,质量损失≤10%;

6.4、高低温试验

试验样件数量:≥2支

验证减振器的高低温特性,做出温度特性P-t曲线并计算热衰减率。

a、程序或标准:

(1)、每种温度条件下的试件都要放到恒温箱当中在该温度下至少存放6h以

上;

(2)、测量基准温度为-30℃±3℃和80℃±3℃,试验温度依次为:20℃、-30℃、80℃、20℃;温差均为±3℃。

(3)、各温度下的测量方法类似于在环境温度下进行测量。正式试验前,应先做2次预行程,预行程要求与试验行程相同,根据不同的试验设备,选用活塞运行速度V=(0.3~0.6)m/s。

b、接受标准:

减振器在试验全过程中不得损坏,相对于20℃±3℃时,减振器性能的变化

量(%)(拉伸和压缩):在-20℃±3℃时,阻尼力增加<200%;在+80℃±

3℃时,阻尼力损失<30%,且第一次20°C测试的阻尼力与最后一次20°C的

测试的阻尼力相差不得大于60N。(0.30/0.60m/s)。

c、目标要求:

减振器在试验全过程中不得损坏。试验前后,在20℃下的测量结果,各速

度下减振器性能的变化量应小60N 或7%;在-30℃±3℃时,阻尼力增加<

200%;在80℃±3℃时,阻尼力损失<25%。

6.5、漆层性能试验

试验样件数量:≥2支

验证减振器漆层的耐腐蚀性能。

a、程序或标准:

(1)、盐雾试验 :油漆层表面切割划线(长50mm,宽0.5mm);

对于承受侧向力的麦弗逊式悬架所使用的减振器总成本体耐盐雾试验要求480h;

不承受侧向力滑柱式减振器盐雾试验要求360h;

弹簧与减振器分开安装类型的减振器试验要求240h;

b、接受标准:

试验后漆层无起泡、无母体金属腐蚀,划线周围腐蚀宽r<2.5mm。

c、目标要求:

(1)、盐雾试验:试验后漆层无起泡,无母体金属腐蚀,划线周围腐蚀单边宽r<2.5mm

(2)、试验后在室内放置30分钟漆层无起泡,母体无金属腐蚀

6.6、摩擦力试验

检测总成相对运动件之间的摩擦力值。

试验样件数量:≥2支

a、程序或标准:

减振器垂直向上安装,试验开始位置在减振器行程的中点,在试验以前要进行减振器磨合试验,

(1)、温度:试件在20°C恒温箱放置6h以上;

(2)、振幅:±5mm;

(3)、频率: 0.05HZ;

(4)、激振位置:外筒底部;激振形式:正弦波;激振方向:垂直向上;施加激振时,保证减振器活塞运行速度为0.005m/s。

(5)、在活塞杆导向座中间外壳上施加侧向力,前减振器按顺序0~300~600~900N(±0.5%N)施加;后减振器按顺序0~50~100~150N(±0.5%N)施加。

b、接受标准:

施加侧向力为0时摩擦力小于50N,施加侧向力为最大时摩擦力小于100N c、目标要求:

施加侧向力为0时摩擦力小于50N,施加侧向力为最大时摩擦力小于100N。

6.7、噪声试验

试验样件数量:≥2支

a、程序或标准:

减振器垂直向上安装,试验开始位置在减振器行程的中点,距减振器本体100mm处设置噪音传感器。减振器试验环境噪音小于20dB。

(1)、活塞行程:±25mm±1%;

(2).活塞速度:0.1m/s、0.3m/s、0.6m/s;

(3).振幅:40mm;

(4)、试验温度20℃±3℃、60℃±3℃;

(5)、测试时根据整车实际情况和试验提出人的要求对前、后减振器施加100N的侧向力。

b、接受标准:

V=0.1m/s,噪音<62dB;

V=0.3m/s,噪音<65dB;

V=0.6m/s,噪音<67dB。

c、目标要求:

该零件须运行通畅,不超出噪音规定范围值。

七、先进技术:

电磁变阻尼减振器、自调节整车高减振器。

自调整车高减振器解刨图示:

由上图可以看出,Nivomat减振器由高低油腔及高低气室组成。在油腔及气室之间由泵杆、泵腔、泄油孔及压出阀等部件形成连通作用,在整车的加载及卸载过程中,整个减振器内部在相应的油路控制下进行自身的压力调节,压力达到设计平衡后,整车便恢复到设计高度,以完成车高自平衡的作用。