电机选型计算公式

附录1:根据负载条件选用电机

电机轴上有两种负载,一种是转矩负载,另一种是惯量负载。选用电机时,必须准确计算这些负载,以便确保满足如下条件: §(1). 当机床处于非切削工作状态时,在整个速度围负载转矩应小于电机的连续额定转矩。 如果在暂停或以非常低的速度运行时,由于摩擦系数增大,使得负载转矩增大并超过电机的额定转矩,电机有可能出现过热。另一方面,在高速运行时,如果受粘滞性影响,而使转矩增大且超过额定转矩,由于不能获得足够的加速转矩,加速时间常数有可能大大增加。

§(2). 最大切削转矩所占时间(负载百分比即“ON ”时间)满足所期望的值。

§(3). 以希望的时间常数进行加速。一般来说,负载转矩有助于减速,如果加速不成问题,

以同一时间常数进行减速亦无问题。加速检查按以下步骤进行。

(I)假设电机轴按照NC 或位控所确定的ACC/DEC 方式进行理想的运动来得到加速速

率。 (II)用加速速率乘以总惯量(电机惯量+负载惯量)计算出加速转矩。 (III)将负载转矩(摩擦转矩)与加速转矩相加求得电机轴所需转矩。

(IV)需要确认,第(III)项中的转矩应小于电机的转矩(最续转矩),同时,小于伺

服放大器电流限制回路所限制的转矩。

第(II)项中的加速转矩由下式来计算。

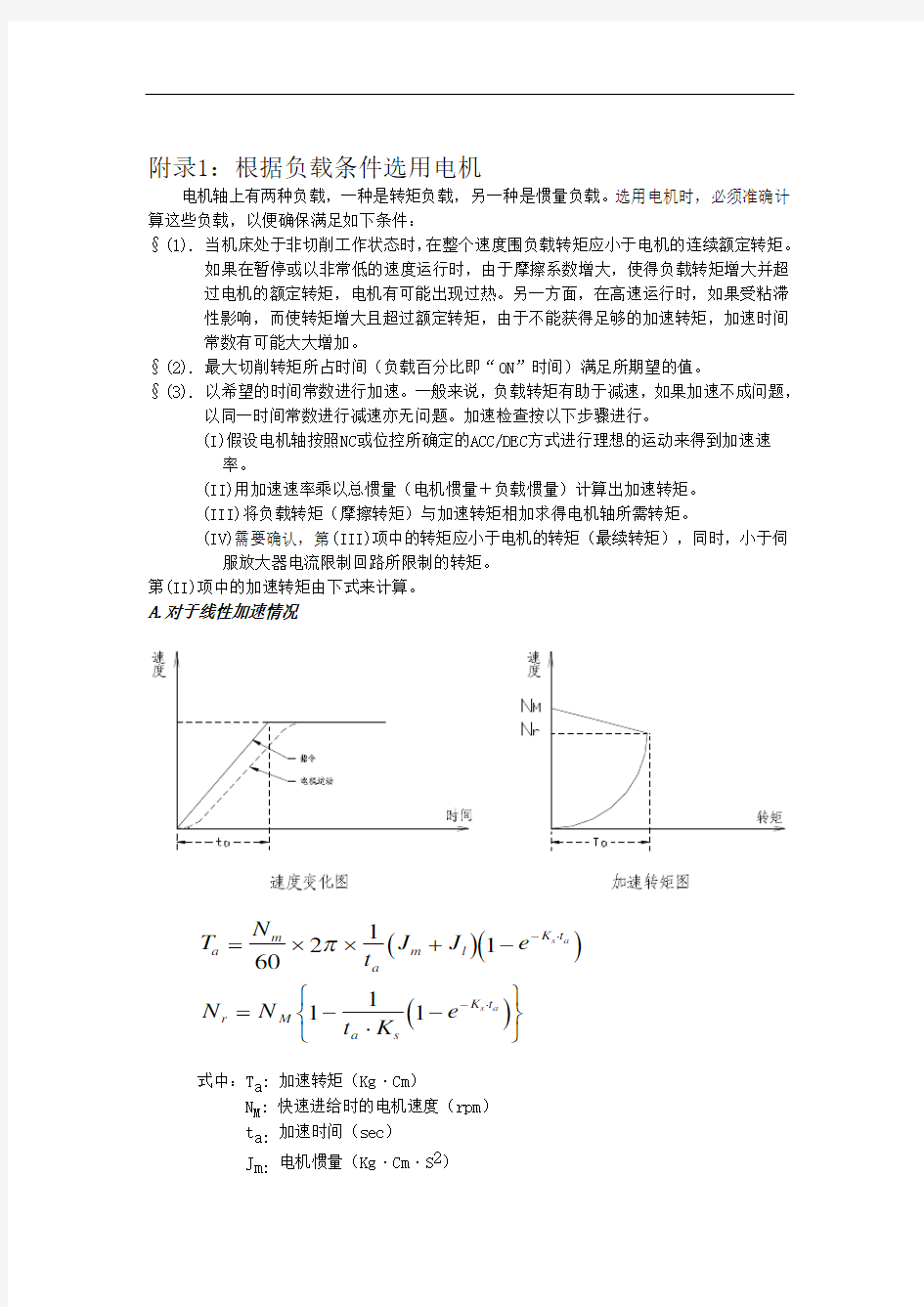

A.对于线性加速情况

()()

()

T N t J J e N N t K e a m a

m l K t r M a s K t s a

s a =

??+-=-?-?????

?

-?-?6021

1111π

式中:T a : 加速转矩(Kg ·Cm )

N M : 快速进给时的电机速度(rpm ) t a: 加速时间(sec ) J m: 电机惯量(Kg ·Cm ·S 2)

J l : 负载惯量(Kg ·Cm ·S 2)

N r: 加速转矩减小时的始点(不同于Nm)(rpm ) K s: 伺服位置环增益(Sec -1)

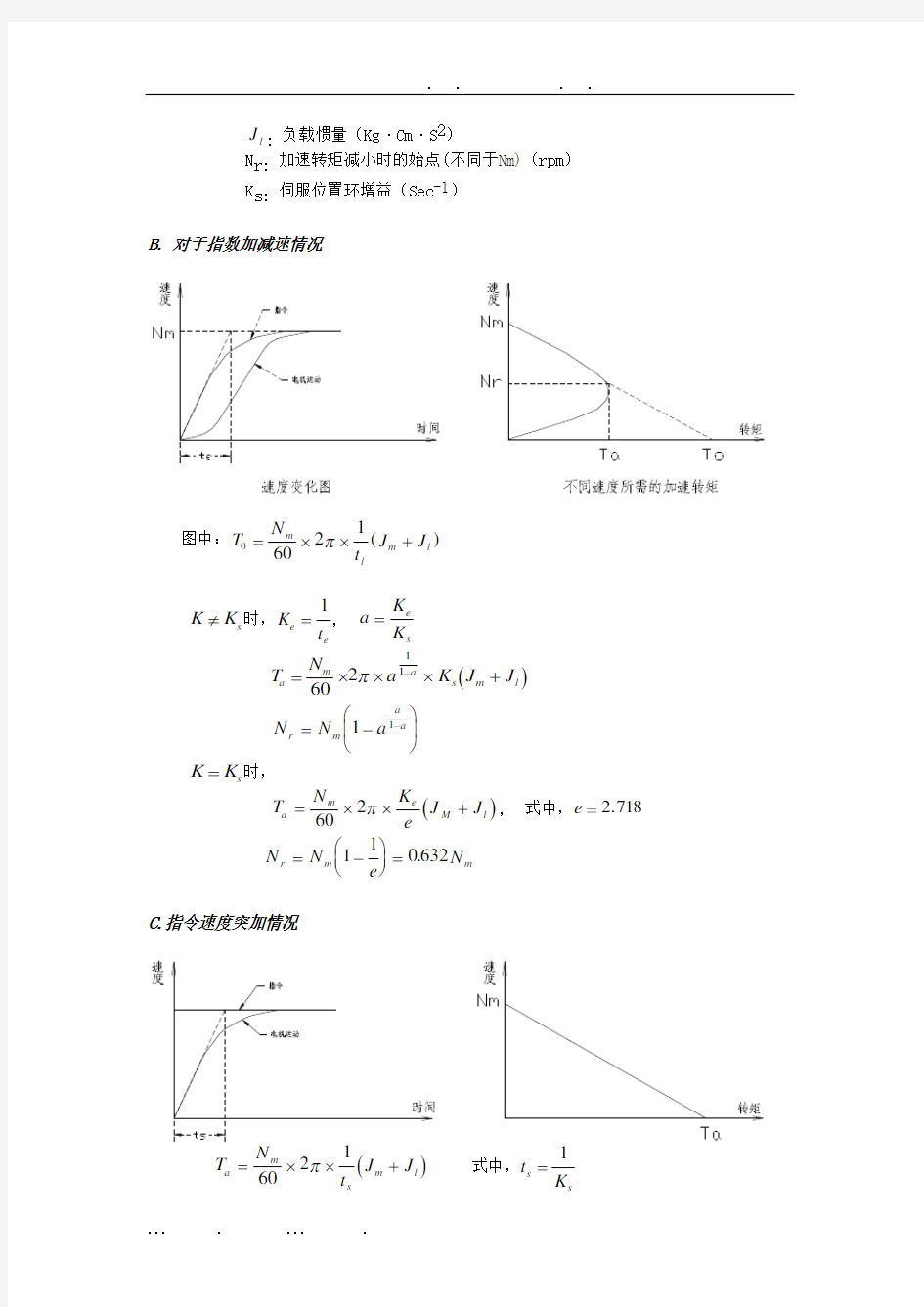

B. 对于指数加减速情况

图中:T N t J J m l

m l 06021

=??+π()

K K s ≠时,K t e e

=

1

, a K K e s =

T N

a m =60

()???+-21

1πa K J J a s m l

N N a r m a

a =-?? ?

?

?-11

K K s =时,

()T N K

e J J a m e M l =??+602π, 式中,e =2718. N N e N r m m =-?? ?

?

?=110632.

C.指令速度突加情况

()T t J J a m s m l =

??+602π 式中,t K s s

=1

§(4). 快进频率:

一般来讲,在正常切削加工中,此项不成问题,但对于特殊加工设备来说(如冲压、

钻床、激光加工、包装机械等),要求频繁快速进给,此时,需要检查是否由于频繁加、减速而使电机过热。在这种情况下,应计算每个循环电机转矩的均方根(RMS )值,以保证此值小于电机的额定转矩。

(

)

()T T T t T t T T t

T t t RMS a f

f a f

=

+++-+2

12

22

1

02

3

式中:T a : 加速转矩 T f : 摩擦转矩 T o : 停止时的转矩

§(5). 当负载条件在一个循环周期变化不定时,T RMS 按下式计算,并确认此值在电机的额

定转矩围。

T T t T t T t T t t RMS

n n

=++++121222323

2

式中:t o=t1+t2+t3+…+t n

§(6). 负载惯量限制

负载惯量的大小对于伺服系统的动态性能及快进加/减速时间有很大影响。对于大的负载惯量,当指令速度改变时,电机需要更长的时间达到指令速度,当多轴联动进行圆弧插补切削时,跟踪误差就大于较小惯量时的情况从而影响加工精度。

通常,当负载惯量小于电机转子惯量时,上述问题不会出现。如果大于转子惯量3倍,动态影响就会变差,用于加工普通金属的机械,还不存在任何实际问题。不过,在诸如以高速加工各种形状复杂的木材的木工机械等特殊场合,最好使负载惯量小于转子惯量。

当负载惯量大于转子惯量3倍时,就会牺牲响应时间。如果大大超过3倍,恐怕超出伺服放大器的参数调整围,因此,应避免这种使用。由于机械设计限制,而无法小于3倍转子惯量时。

附录2: 负载转矩计算

施加于电机轴上的负载转矩通常用以下简单公式计算。 T F l

T L c =

?+2πη

式中:T L : 电机轴上的负载转矩(Kg cm ?)

F : 需要使滑台(工作台或刀架)以轴向运动的力(Kg ) η: 传动系统的效率。

l : 电机轴每转机械移动量

Tc: 不包含在“η”的滚珠丝杠副,轴承等部件折算到电机轴上的摩擦转矩。 F 取决于工作台重量,摩擦系数,水平或垂直方向的切削推力,垂直轴场合是否配重平衡等因素。在水平方面使用场合,F 值大小下图所给举例计算如下: 非切削时间:()F W fg =+μ

切削时间: ()F F W fg F f c C =+++μ 式中: W :滑台重量(工作台及工件)(Kg )

μ: 摩擦系数

fg: 拉紧销拉紧力

Fc: 由切削力产生的反向推力(Kg )

Fcf: 工作台相对导轨表面由切削运动而产生的力(Kg )

计算转矩时,务必注意如下几点:

(1)必须充分考虑由于拉紧销的夹紧产生的摩擦转矩。一般来说,由滑动体的重量和摩擦

系数计算出的转矩值很小。请务必注意由于拉紧销的夹紧力及滑台表面的精度而产生的转矩。 (2)有两种情况不可忽略,一种是由于滚珠和滚珠螺母的预紧力引起的滚动接触部件的摩

擦转矩,另一种是丝杠的预紧力产生的摩擦转矩。特别对于小型机械来讲,此转矩对整个转矩有很大影响,因此,必须加以考虑。

(3)必须考虑由于切削反作用力引起的滑动表面摩擦力的增大因素。一般来说,切削反作

用力的吸收点与驱动力的吸收点不在同一位置,滑动体表面的负载就会由于吸收大的

μ

切削反作用力而产生的运动而增大,如下图所示。计算切削过程中的转矩时,必须考虑由于这种负载而引起的摩擦转矩的增大。

(4)进给速率对摩擦转矩产生很大影响。必须对不同速度下摩擦力的变化,工作台支撑体

(滑台,滚动体,静压),滑动体表面材料及润滑条件进行研究和测量,以便得到准确数据。

(5)通常,即使是同一种机械,摩擦转矩也依调整状态,环境温度或润滑条件等因素而发

生变化。计算负载转矩时,请设法对同种机械进行测量,并对测量数据进行处理以便得到准确数值。也就是说,必须对夹紧力,间隙进行调整,来有效地控制摩擦转矩,以便避免产生过大转矩。

另一种计算折合到电机轴上的负载转矩的方法如下: ()T W P R N m L B

=

??????982.μπη

(水平直线运动轴)

式中:P B :滚珠丝杠螺距(m ) 1/R: 减速比 ()()T W W P R N m L C B

=

?-???982.πη

(垂直直线运动轴)

式中:Wc:配重块重量(Kg )

()T T R N m L l

=??η

(旋转轴运动) 式中:T l :负载转矩 (N m ?)