焊接接头超声波检测

第9章焊接接头超声波检测

特种设备的加工制造主要是采用焊接的方式。为了保证焊接的质量,焊缝内部缺陷一般采用射线检测与超声波检测方法。而对于焊缝中裂纹、未熔合等危害性缺陷,在中厚板的焊缝中,超声波检测的灵敏度高于射线检测。焊缝采用超声波检测时,为了合理地选择检测方法和检测条件,为了保证检测结果的准确性,不但要求无损检测人员具备熟练的超声波检测技术,而且要求无损检测人员了解焊接的基本知识,如焊接接头形式、焊接坡口形式、焊接方法及工艺、焊接缺陷等。这样,无损检测人员才能针对不同的焊接接头,采用合理的检测方法,获得正确的检测结果。9.1焊接加工及常见缺陷

特种设备加工过程中,常用的焊接方法有手工电弧焊、埋弧自动焊、气体保护焊和电渣焊等。

焊接过程实际上是一个冶炼和铸造的过程,焊接首先利用电能或其他形式的能量产生高温使金属熔化,形成熔池,熔融的金属在熔池中经过冶金反应后冷却凝固,将两部分材料牢固地结合在一起。为了防止空气中的氧、氮等气体进入熔融金属,影响焊接质量,在焊接过程中通常采用一定的保护措施。

手工电弧焊是利用焊条外层药皮高温分解产生的中性或还原性

气体作保护层。

埋弧焊和电渣焊是利用焊剂受热融化后覆盖在熔融金属上作保护层。

气体保护焊是利用氩气或二氧化碳等气体作保护层。

1

金属熔化焊焊接部位的总称叫焊接接头,包括焊缝、热影响区和临近母材。

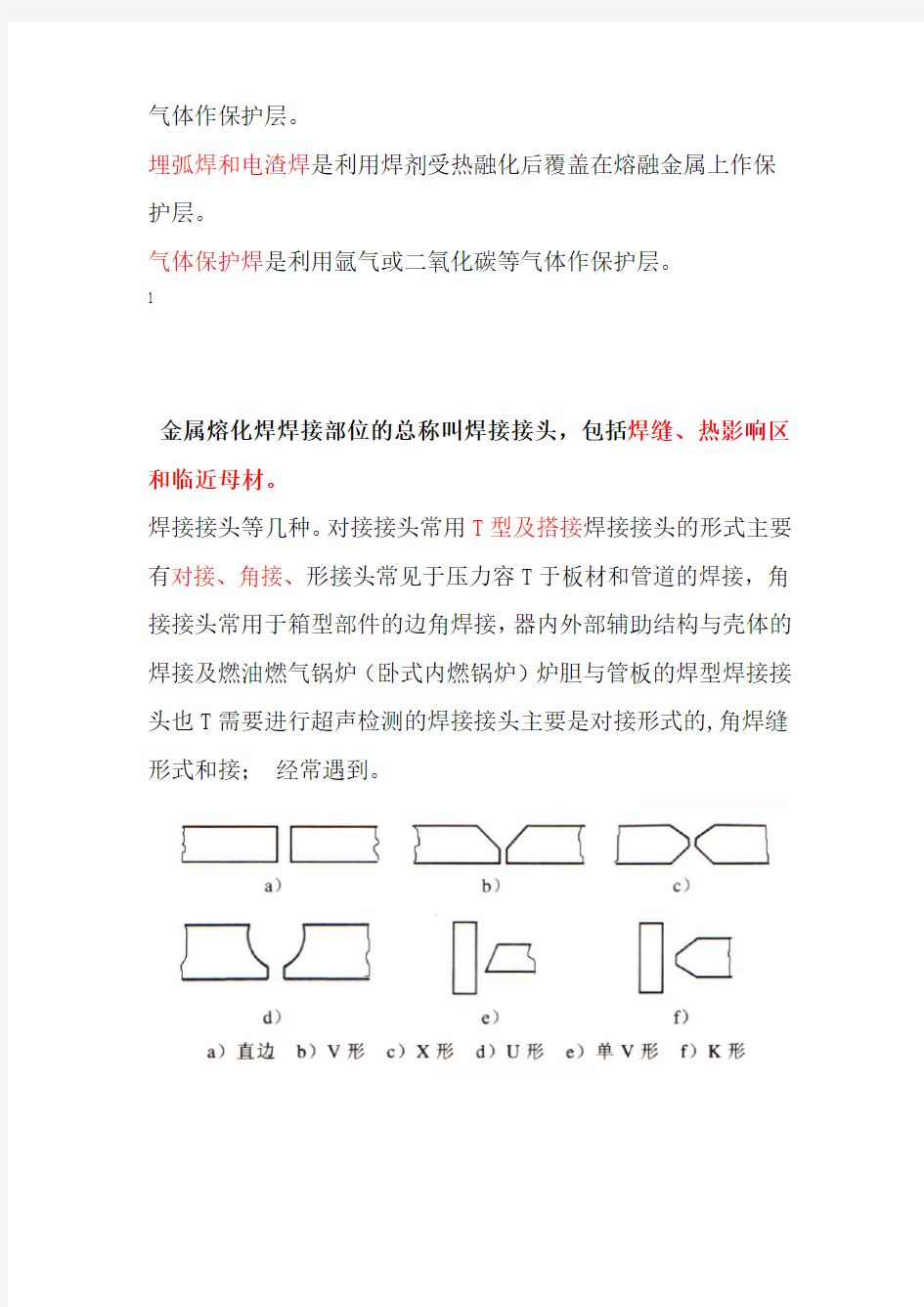

焊接接头等几种。对接接头常用T型及搭接焊接接头的形式主要有对接、角接、形接头常见于压力容T于板材和管道的焊接,角接接头常用于箱型部件的边角焊接,器内外部辅助结构与壳体的焊接及燃油燃气锅炉(卧式内燃锅炉)炉胆与管板的焊型焊接接头也T需要进行超声检测的焊接接头主要是对接形式的,角焊缝形式和接;经常遇到。

焊接接头常见的坡口形式图9.1

根据板厚、焊接方法、接头形式和要求不同,可采用不同的坡口形式,坡口形式等。如图型9.1所示KVUXV型(直边)主要有I、型、型、型、单型及

:焊缝中常见缺陷有气孔、夹渣、未焊透、未熔合与裂纹等。2

9.2钢制承压设备对接焊接接头的超声检测

9.2.1 对接焊接接头超声检测

JB/T4730.3-2005标准中规定,钢制承压设备对接焊接接头的超声检测技术等级分为A、B、C三个检测级别。超声检测技术等级选择应符合制造、安装、在用等有关规范、标准及设计图样规定。

1.A级检测

A级检测技术适用于与承压设备有关的支承件和结构件焊接接头检测。其技术要求如下:

适用于母材厚度为8mm~46mm的对接焊接接头。可用一种K值探头采用直射波法和一次反射波法在对接焊接接头的单面单侧进行检测。一般不要求进行横向缺陷的检测。

2.B级检测

B级检测技术适用于一般承压设备对接焊接接头的检测。其技术要求如下:

1)母材厚度为8mm~46mm时,一般用一种K值探头采用直射波法和一次反射波法在对接焊接接头的单面双侧进行检测,如图9.2(a)所示。

2)母材厚度大于46mm~120mm时,一般用一种K值探头采用直射波法在焊接接头的双面双侧进行检测,如受几何条件限制,也可在焊接接头的双面单侧或单面双侧采用两种K值探头进行检测。

3)母材厚度大于120mm至400mm时,一般用两种K值探头采用直射波法在焊接接头的双面双侧进行检测。两种探头的折射角相差应不小于10°,如图9.2(b)所示。

3

单面双侧检测示意 9.

(

图9.2(b) 双面双侧检测示意图使探头与焊接接头。检测时,可在焊接接头两侧边缘横向缺陷的检测4)应进行焊余高磨平,探头应在10°~20°角作两个方向的斜平行扫查。如焊接接头中心线成接接头及热影响区上沿着焊缝作正反两个方向的平行扫查。级检测3.C级检测时应将焊接C级检测技术适用于重要承压设备对接焊接接头检测。采用C 。其技术要求如下:接头的余高磨平直射波法和一次反射波K值探头采用)母材厚度为18mm~46mm时,一般用两种10°,其中一进行检测。两种探头的折射角相差应不小于法在焊接接头的单面双侧。个折射角应为45°在焊接探头采用直射波法值400mm2)母材厚度大于46mm 至时,一般用两种K。对于单侧坡口角10°接头的双面双侧进行检测。两种探头的折射角相差应不小于如有可能应增加检测与坡口表面平行缺陷的有效检测方法度小于5°的窄间隙焊缝,串列式扫查(如)。4

3)应进行横向缺陷的检测。检测时,将探头放在焊缝及热影响

区上沿着焊缝作两个方向的平行扫查。

4)对于C级检测,斜探头扫查声束通过的母材区域,应先用直

探头检测,以便检测是否有影响斜探头检测结果的分层或其他种类缺陷存在。该项检测仅作记录,不属于对母材的验收检测。

母材检测的要点如下:

检测方法:接触式脉冲反射法,采用频率2MHz~5MHz的直探头,晶片直径10mm~25mm。

检测灵敏度:将无缺陷处第二次底波调节为显示屏满刻度的100%。凡缺陷信号幅度超过显示屏满刻度20%的部位,应在工件表面作出标记,并予以记录。

检测条件的选择

检测区的宽度应是焊缝本身,再加上焊缝两侧各相当于母材厚度30%的一段区域,这个区域最小为5mm,最大为10mm,如图9.3所示。

5

检测区域和探头移动区域图9.。检探头移动区域应清除焊接飞溅、氧化皮、锈蚀、凹坑、油垢及其他杂,一值应小于或等于6.3μ表面应平整,便于探头的扫查移动,其表面粗糙砂轮机、锉刀、喷砂机、钢丝刷或砂等对检测面进行打磨修整应使用:(即2.5KT)1.采用一次反射法检测时,探头移动区应大于或等于1.25P

或P=2TtanβP=2KT

mm;式中:P——跨距,;母材厚度,T——mm

值;探头K K——

)(β——探头折射角,o

。0.75P时,探头移动区应大于或等于(即1.5KT)直射法2.采用