板式塔主要类型得结构与特点

板式塔主要类型得结构与特点

工业上常用得板式塔有:

泡罩塔、浮阀塔、筛板塔、穿流栅孔板塔

浮阀塔具有得优点:

生产能力大,塔板效率高,操作弹性大,结构简单,安装方便。

二、板式塔得流体力学特性

1、塔内气、液两相得流动

A 使气液两相在塔板上进行充分接触以增强传质效果

B 使气液两相在塔内保持逆流,并在塔板上使气液量相保持均匀得错流接触,以获得较大得传质推动力。

2、气泡夹带:

液体在下降过程中,有一部分该层板上面得气体被带到下层板上去,这种现象称为气泡夹带。

3、液(雾)沫夹带:

气体离开液层时带上一些小液滴,其中一部分可能随气流进入上一层塔板,这种现象称为液(雾)沫夹带。

4、液面落差

液体从降液管流出得横跨塔板流动时,必须克服阻力,故进口一侧得液面将比出口这一侧得高。此高度差称为液面落差。

液面落差过大,可使气体向上流动不均,板效率下降。

5、气体通过塔板得压力降

压力降得影响:

A 气体通过塔板得压力降直接影响到塔低得操作压力,故此压力降数据就是决定蒸馏塔塔底温度得主要依据。

B 压力降过大,会使塔得操作压力改变很大。

C 压力降过大,对塔内气液两相得正常流动有影响。

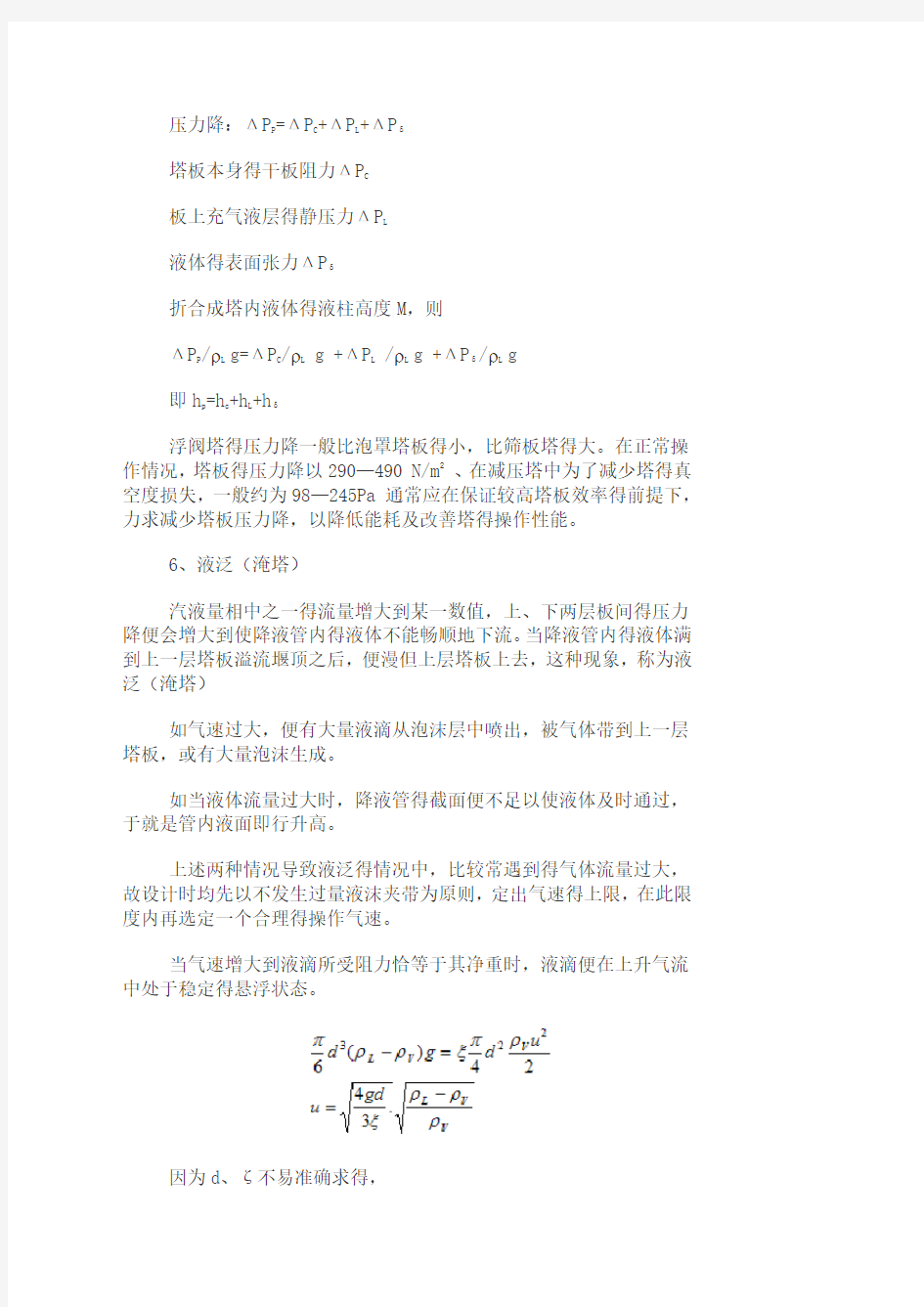

压力降:ΔP

P =ΔP

C

+ΔP

L

+ΔP

δ

塔板本身得干板阻力ΔP

C

板上充气液层得静压力ΔP

L

液体得表面张力ΔP

δ

折合成塔内液体得液柱高度M,则

ΔP

P /ρ

L

g=ΔP

C

/ρ

L

g +ΔP

L

/ρ

L

g +ΔP

δ

/ρ

L

g

即h

p =h

c

+h

L

+h

δ

浮阀塔得压力降一般比泡罩塔板得小,比筛板塔得大。在正常操作情况,塔板得压力降以290—490 N/m2、在减压塔中为了减少塔得真空度损失,一般约为98—245Pa 通常应在保证较高塔板效率得前提下,力求减少塔板压力降,以降低能耗及改善塔得操作性能。

6、液泛(淹塔)

汽液量相中之一得流量增大到某一数值,上、下两层板间得压力降便会增大到使降液管内得液体不能畅顺地下流。当降液管内得液体满到上一层塔板溢流堰顶之后,便漫但上层塔板上去,这种现象,称为液泛(淹塔)

如气速过大,便有大量液滴从泡沫层中喷出,被气体带到上一层塔板,或有大量泡沫生成。

如当液体流量过大时,降液管得截面便不足以使液体及时通过,于就是管内液面即行升高。

上述两种情况导致液泛得情况中,比较常遇到得气体流量过大,故设计时均先以不发生过量液沫夹带为原则,定出气速得上限,在此限度内再选定一个合理得操作气速。

当气速增大到液滴所受阻力恰等于其净重时,液滴便在上升气流中处于稳定得悬浮状态。

因为d、ζ不易准确求得,

所以用C代替,即:

(1)史密斯关联图

横坐标:液气动能参数

纵坐标:C

20

参数:H

T -h

L

(2)板间距H

T

一般D<1、5m H

T

=0、2~0、4m

D>1、5m H

T

=0、4~0、6m

(3)板上液层高度h

L

常压 h

L

=0、05~0、1m 通常取0、05~0、08m

减压 h

L

≤0、025m

(4)

C

20

:由图6—53查得得负荷稀疏值。

C:操作物系得负荷系数。

δ:操作物系得表面张力,N/m。

(5)适宜得空塔气速u,即:

u=(0、6~0、8)u

max

对于直径较大、板间距较大及加压或常压操作得塔以及不易起泡物系,安全系数可取较高得数值,而对直径较小及减压操作得塔以及严重起泡得物系,安全系数应取较低得数值。

7、液沫夹带

就是指板上液体被上升气流带入上一层塔板得现象。

为了保证板式塔能维持正常得操作效果,应使每千克上升气体夹

埃到上一层塔板得液体联不超过0、1kg,即控制雾沫夹带量e

V

<0、1kg (液)/kg(气)。

影响雾沫夹带得因素很多,最主要得就是空塔气速与塔板间距。对于浮阀塔板上雾沫夹带量得计算,迄今尚无适用于一般工业塔得确切公式。通常就是间接地用操作时得空塔气速与发展液泛时得空塔气速得比值作为估算雾沫夹带量大小得指标。此比值称为泛点百分数或称泛点率。

在下列泛点率数值范围内,一般可保证雾沫夹带量达到规定得指

标,即e

V

<0、1kg(液)/kg(气)。

大塔 F

1

<80~82%

负压塔 F

1

<75~77%

D<900mm得塔, F

1

<65~75%

式中,F

1

:泛点率,%。

C

V

:气相负荷系数,m3/s、

V

S ,L

S

:气相及液负荷,m3/s、

Z

L :板上液体流径长度,对单溢流塔板Z

L

=D-2W

d、

。

A

b :板上也流面积,对单溢流塔板A

B

=A

T

-A

f

。

C

F :泛点负荷系数,可根据气相密度ρ

V

及板间距H

T

查得。

K:物系系数,其值见表6—4。

依上式算得得泛点率不在上述范围内,则应当调整有关参数,如板间距、塔径,重新计算,直至符合上述泛点率规定得范围为准。

8、泄漏

但气相符合减少,致使上升气体通过阀孔得动压不足以阻止流体经阀孔流下时,便会出现泄漏现象。

泄漏发生,塔板效率严重下降,正常操作时,泄漏应不大于液体流量得10%。经验证明,但阀孔动能因数F

=5~6时,泄漏量常接近10%。

=5~6作为控制泄漏量得操作下限。

故取F

=8~11。

当浮阀在刚全开操作,气体通过阀孔处得动能因数F

9、降液管内液面高度与液体停留时间

为了防止液泛现象得发生,须控制降液管中得清液层与泡沫层高度不能高出上层塔板得出口堰顶,否则年内液体便会漫回本层塔板,令:

一般物系取Φ= 0、5

发泡暗中物系Φ=0、3~0、4

不发泡物系Φ= 0、6~0、8

在降液观被1—1’与下一层板上

液面2—2’之间列柏努利方程,得:

要保证气相夹带不超过允许得程度,降液观内液体停留时间θ应不小于3—5S。

10、塔板得负荷性能图

确定了塔板得工艺尺寸,再按前述得各项进行流体力学验算,便

可确认所设计得塔板能在得任务规定得气液负荷下正常操作,此时,还要进一步揭示该塔板得操作性能,即求出维持该塔板正常操作所允许得气液负荷波动,这个范围通常以塔板负荷性能图得形式表示,在以V

S

,

L

S

分别为纵横轴得直角坐标系中,标绘出各种不正常流体力学条件下得

V S —L

S

关系曲线,在以这些曲线为界得范围之内,才就是塔得适宜操作

区。

(1)、液沫夹带上限线AA’

液沫夹带上限线表示雾沫夹带量e

V

<0、1kg(液)/kg(气)时得

V S —L

S

关系,塔板得适宜操作区应在此线以下,否则将因过多得液沫夹

带而使效率下降。

此线可根据下式作出,即:

对于一定得物系及一定得塔板结构尺寸C

V ,Z

L

,A

b

,C

F

,K均为已知值,

相应于雾沫夹带量e

V <0、1kg(液)/kg(气)时得泛点率F

1

值亦可确

定,将已知值代入,便可得出一个得关系得函数式,据以作出AA’线。

(2)液泛线BB’(淹塔线)

此线表示降液管内泡沫层高度超过最大允许值时得V

S —L

S

关系,

塔板得适宜操作区应在此线以下,否则将可能发生液泛现象,破坏塔得正常操作。

将h

c ,h

L

,h

l

及h

d

得计算式代入上式,便可得出一个得关系得

函数式,据以作出BB’线,据以作出BB’。

(3)液相负荷上限线CD

亦称降液管超负荷线,此线表明液体流量大小应保证液体在降液管内停留时间得起码条件。

θ不应小于3~5S,而按θ=5S计算,则:

依上式求得液相负荷上限L

S

得数值(常数),据以作出液相负荷上限线。

(4)泄漏线

气相负荷上限线,此线表明不发生严重泄漏现象得最低气相负荷,

再低将产生超过液体量得10%泄漏量。对于F

I

重阀,当阀孔动能因数F 0

=5~6时,泄漏量接近10%,即以此阀孔动能因数作为气相负荷下限得

依据,按F

=5计算,则

式中ρ

V ,N,d都为已知值,故可依上式求出气相负荷V

S

得下限

值,据以作出一条水平得泄漏线DE。

(5)液相负荷下限线EE’

对于平堰,一般取堰上液层高度h

ow

=0、06mm作为液相符合下限条件,低于此限时,便不能保证板上恩流得均匀分布,见低气液接触效果。

式中:L

h

—塔内液体流量,m3/h、

L

w

—堰长,m。

E—液流收缩稀疏,可从图6—57查得。

一般情况下可取E值为1。所引起得误差不大。

将已知得L

W 值及h

OW

得下限值,便可求得得下限值(常数),据以

作出EE’。

在负荷性能图上有五条线所包围得阴影区域,应就是塔四用于出力指定物系时得适宜操作区域。在此区域内,塔四上得流体力学状态就是正常得,但区域内各点得板效率并不完全相同。如果塔得预定气液负荷得设计点P能落在该区域内得适中位置,则可望获得良好得操作效果,如果操作电紧靠某一条标界线,则当负荷稍有变动便会使效率急剧下降,甚至破坏塔得操作。

三、板式塔得设计原则

带有降液管得板式塔型虽多,但各种结构塔型得设计原则大致相同,下面一浮阀塔为例来说明。

1、板上液体得流动形式

板上液体流动形式,主要根据塔径与液体流量来确定,常用得形式有:

U形流:流体流径最长,塔板面积利用率也最高,但液面落差大,仅用于小塔。

单溢流:又称直径流,液体流径长,塔板效率较高,塔板结构简单,广泛用于直径2、2 m以下得塔。

双溢流:又称半径流,可减小液面落差,但塔板结构复杂,一般用于直径2m以上得大塔。

阶梯式双溢流:结构最复杂,只宜于塔径很大,流量很大得特殊场合。

总之,液体在塔板上得流径愈长,气液接触时间就愈长,有利于提高分离效果;但就是液面落差也随之增大,不利于气体均匀分布,使分离效果降低。

目前,凡直径在2、2m以下得浮阀塔,一般都采用单溢流。但在大塔中,由于液面落差大或造成浮阀开启不均,使气体分布不均匀及出现泄漏现象,应采用双遗留以及阶梯流。见表6—5。

2、降液管

确定降液管底隙高度得原则就是:保证液体流经此处时得阻力不太大,同时要有良好得液封。

h 0=L

s

/(L

w

u

`)

式中:Ls––塔内液体流量;

u

o

`––液体通过降液管时流速,一般可取0、07~0、25m/s

有时为了简单,可用下式:

h 0 = h

W

- 0、006

h

w

––外堰高度

3、溢流堰

(1)外堰(出口堰)

堰长:单溢流取为(0、6~0、8)D;双溢流取为(0、5~0、7)D,其中D为塔径。

堰高: h

L = h

W

+h

0W

式中:h

L

––板上清液层高度

h

OW

––堰上清液层高度。(2)内堰(进口堰)及受液盘

若h

W >h

,h

W

`=h

W

若h

W ,h W `>h 0。 此外,为了保证液体有降液管流出时不致于受很大阻力,进口堰与 降液管间水平距离h 1>h 、 4、弓形降液管得宽度与截面积 降液管应有足够得横截面积,保证液体在降液管内有足够得沉将时间分离其中夹带得气泡。因此要验算降液管内液体停留时间θ 5、浮阀得数目与布置 (1)数目:浮阀塔得操作性能以浮阀刚刚全开时得最好。此时F 0=8~11。所以设计时可在此范围内选择合适得F ,然后计算出U (2)排列: 正三角形 等腰三角形 对于整块塔板多采用正三角形排列,孔心距t为75mm,100mm,125 mm,150mm等。 对于分块式塔板,宜采用等腰三角形叉排,t为75mm,t`为65mm, 80mm,100mm等几种尺寸,必要时还可以调整孔心距,阀数,重新作图。 否则验算F =8~11之间。 (3)开孔率 常压塔(减压塔)开孔率常在10~13%。 加压塔开孔率<10%,常见得为6~9% 四、塔板得流体力学验算 目得:验算所确定得塔,在设计任务规定得气液两相负荷下,能否正常操作。 内容:压降、液泛、液沫夹带、泄漏等项,直到合适为止。 第二节填料塔 一、填料塔得结构 1 塔体 金属或陶瓷塔体一般均为圆柱形 大型耐酸石或耐酸砖则以砌成放形或年多角形为便 2 填料 对操作影响较大得填料特性有: 比表面积δ: δ=s/v=m2/m3=单位体积填料层所具有得表面积 δ传质面积 空隙率ε: 单位体积填料层所具有得空隙体积 ε应尽可能大,以提高气液通过能力与减小气液阻力 填料因子φ: 把有液体喷淋条件下实测得δ/2相应数值称湿填料因子,也称填料因子φ,单位:l/m φ↓填料阻力↓发生液泛时得气速亦即流体力学性能好 单位堆积体积得填料数目: 填料尺寸↓数目δε↓气流阻力填料造价 填料尺寸塔壁处ε气流易短路,为控制气流不均匀,填料尺寸不应大于(1/10----1/8)D 填料得种类:: 分实体填料与网体填料两大类 常用填料有:: 拉西环、鲍尔环、阶梯环、弧鞍与矩鞍填料、网体填料 3 填料支承装置:删板填料支承、升气管式支承 4 液体得分布装置: 塔顶液体分布装置:a 莲蓬头式喷洒器b 盘式分布器c 齿槽式分布器 液体再分布器: a 截锥式液体再分布器b 升气管式支承板作液体再分布器 二、填料塔得流体力学特性 1 塔内气液两相得流动 当液体自塔顶向下借重力在填料表面作膜状流动时,膜内平均流速决定于流动得阻力。而此阻力来自于液膜与填料表面,及液膜与上升气流之间得摩擦 液膜厚度不仅取决于液体流量,而且与气体流量有关 气量液膜厚填料内得持液量 图7-29为不同液体喷淋量下取得得填料层压力降与空塔气速得双对数关系线 线A:气体通过干填料层时,压力降与空塔气速得关系,为直线 线B:有液体喷淋,液体量小 线C:有液体喷淋,液体量大 以线B为例: u较低(点L以下):线与A线大致平行。u ?P 液体下流与流速无关 以后:线斜率增大,上升气流开始阻碍液体顺利下流,?P u大于u L 以后:?P与u成垂直关系,表明上升气体足以阻止液体下流,于u大于u F 就是液体填料层充满填料层空隙,气体只能鼓泡上升,随之液体被气流带出塔顶,发生液泛。 以后,气速以使上升气流与下降液体载点(L点):空塔气速u增大到u L 间摩擦力开始阻碍液体顺利下流,使填料表面持液量增多,战去更多空隙,气体实际速度与空塔气速得比值显著提高,故压力降比以前增加得快,这种现象称载液,L点称载点。 以后?P与u成垂直关系,表明上升气体足以阻止液体泛点F:u增大到u F 下流,于就是液体填料层充满填料层空隙,气体只能鼓泡上升,随之液体被气流带出塔顶,塔得操作极不稳定,甚至被完全破坏,这种现象称液泛, F点称为泛点。 线C得载点与泛点气速都比线B得更低 目前一般认为填料塔得正常操作状态只到泛点为止。 2 填料层得压力降 吸收操作中,需知压力降以确定动力消耗;精馏操作中,需知压力降以确定釜压 目前多用埃克特得通用图而重新绘制得填料层压降与填料塔泛点得通用关联图求?P。 3 泛点气速 用图7-30计算 (1)先求横坐标 (2)过横坐标点作垂线,交泛点线得泛点纵坐标 (3)由泛点纵坐标求泛点气速 三、填料塔得设计原则 1 填料得选择 填料尺寸得选定 填料材质方面得选定 2塔径 塔径取决于气体得体积流量与适宜得空塔气速。前者由生产条件决定,后者则在设计时规定 泛点率:适宜空塔气速与泛点气速之比 u 适宜=(50%--80%)u 泛点 一般填料塔得操作气速大致在0、2--1、0m/s D2=4V S /πu u:适宜得空塔气速 用上法计算出得塔径要进行圆整,且要验算塔内液体得喷淋密度就是否大于最小喷淋密度 喷淋密度U min =(L W ) min δ 润湿率L W :指塔得横截面上,单位长度得填料周边上,液体得体积流量 L W =U/δ 一般D≤75mm (L W ) min =0、08m3/mh D>75mm (L W ) min =0、12m3/mh 如果限于生产条件,所采用得喷淋密度使润湿率低于上述规定数值时,就要增高填料层作为补偿,即按正常方法算出得填料层高度再除以填料表面效率η 表 η表由图7-31查查得 此外,为保证填料润湿均匀,还应注意使塔径与填料尺寸之比大于8,即选用填料不宜过大,以免使填料与塔壁之间存在额外空隙,而易于出现壁流现象 3 压力降 以图7-30计算?P。 若?P超出工艺要求时,则按?P由图7-30反求气速u,再重算塔径D 普通常压塔:?P=147--490P a /m填料层 真空塔:?P≤78P a /m填料层 4 填料高度 传质单元法 等板高度法 四、填料塔与板式塔得比较 1 操作范围 2 物料要求与清洗 3 温度要求装置得安装难易 4 规模 5 准确可靠性 6 造价 7 对易气泡得物系得适用情况 8 对物系得腐蚀性得适用情况 9 热敏性物系 10 板压降,耗能 11 对气膜控制得适用