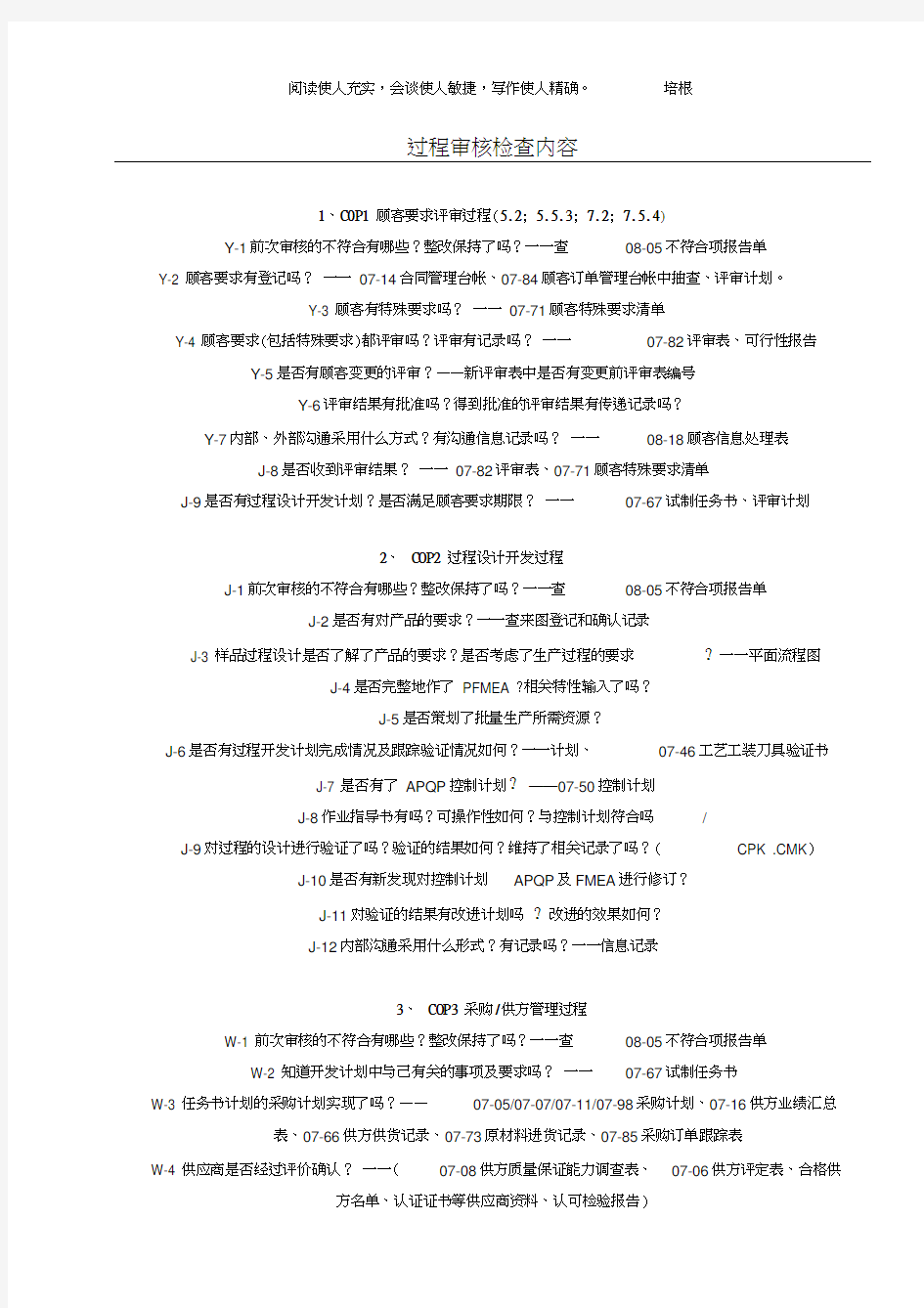

过程审核内容

过程审核检查内容

1、C0P1 顾客要求评审过程(5.2; 5.5.3; 7.2; 7.5.4)

Y-1前次审核的不符合有哪些?整改保持了吗?一一查08-05不符合项报告单

Y-2 顾客要求有登记吗?一一07-14合同管理台帐、07-84顾客订单管理台帐中抽查、评审计划。

Y-3 顾客有特殊要求吗?一一07-71顾客特殊要求清单

Y-4 顾客要求(包括特殊要求)都评审吗?评审有记录吗?一一07-82评审表、可行性报告Y-5是否有顾客变更的评审?——新评审表中是否有变更前评审表编号

Y-6评审结果有批准吗?得到批准的评审结果有传递记录吗?

Y-7内部、外部沟通采用什么方式?有沟通信息记录吗?一一08-18顾客信息处理表J-8是否收到评审结果?一一07-82评审表、07-71顾客特殊要求清单J-9是否有过程设计开发计划?是否满足顾客要求期限?一一07-67试制任务书、评审计划

2、COP2 过程设计开发过程

J-1前次审核的不符合有哪些?整改保持了吗?一一查08-05不符合项报告单

J-2是否有对产品的要求?一一查来图登记和确认记录

J-3 样品过程设计是否了解了产品的要求?是否考虑了生产过程的要求?一一平面流程图

J-4是否完整地作了PFMEA ?相关特性输入了吗?

J-5是否策划了批量生产所需资源?

J-6是否有过程开发计划完成情况及跟踪验证情况如何?一一计划、07-46工艺工装刀具验证书

J-7 是否有了APQP控制计划?——07-50控制计划

J-8作业指导书有吗?可操作性如何?与控制计划符合吗/ J-9对过程的设计进行验证了吗?验证的结果如何?维持了相关记录了吗?( CPK .CMK) J-10是否有新发现对控制计划APQP及FMEA进行修订?

J-11对验证的结果有改进计划吗?改进的效果如何?

J-12内部沟通采用什么形式?有记录吗?一一信息记录

3、COP3 采购/供方管理过程

W-1 前次审核的不符合有哪些?整改保持了吗?一一查08-05不符合项报告单

W-2 知道开发计划中与己有关的事项及要求吗?一一07-67试制任务书

W-3 任务书计划的采购计划实现了吗?——07-05/07-07/07-11/07-98采购计划、07-16供方业绩汇总表、07-66供方供货记录、07-73原材料进货记录、07-85采购订单跟踪表

W-4 供应商是否经过评价确认?一一( 07-08供方质量保证能力调查表、07-06供方评定表、合格供

方名单、认证证书等供应商资料、认可检验报告)

W-5是否仅允许已认可的且有质量能力的合格供方供货?一一以货源查合格供方名单学问是异常珍贵的东西,从任何源泉吸收都不可耻。一一阿卜?日法拉兹

W-6 如何确保了采购件质量符合要求?(相关记录)(供应商检验能力)是否有相关文件?(质量协议)P-7 原材料、配件经过检验了吗?——08-08 报检通知单、08-21 原材料质量检验报告单、08-34产品质量检验报告单、08-13 产品质量检测记录表、08-30 探伤检验专用记录表、08-31 原材料探伤检验报告单

W-8 是否满足任务书规定的要求?——材质、规格、数量、时间

W-9 如何对供货业绩进行了评价?评价的依据是什么?对偏差时是否有纠正和预防?——07-06 供方评定表、W-10 对偏差时是否有纠正和预防?(零件列表.供应商清单.采购计划.进货记录.采取措施、沟通证据)W-11 物资标识和可追溯性是否按照要求发送/存放?——标识、可追溯性、确保防止混放和混用

W-12 整个物流是否保证了不混批/不错料,并确保可追溯性?

W-13 不合格原材料如何处理?——沟通、处理记录

W-14

W-15

W-16

2.8. 是

否与供方就产品与过程的持续改进商定了质量目标并付之落实?

2.9. 已供货的批量产品是否得到所要求的认可,并落实了所要求的改进措施?(查计划.检验记录及沟通改

进的记录)

2.10. 原材料库存量是否适合于生产要求?

2.11. 原材料/内部余料是否按照要求发送/存放?

2.16. 已供货的批量产品是否得到所要求的认可,并落实了所要求的改进措施?

2.17. 原材料库存量是否适合于生产要求?(原材料和外购件、外包件瓶颈的应急战略)

2.18. 外包零件是如何向其提供的?外包零件收回又是如何控制的?

2、锻造过程(曲柄、连杆)

3.1. 使用原材料符合图纸要求吗?(材质、规格)

3.2. 原材料经过检验了吗?(检验、试验记录)

3.3. 所发放/支领的原材料批次是受控吗?(炉号记录)

3.4. 原材料/内部余料是否按照要求发送/存放?(查现场,记录)

3.5. 原材料库存量是否适合于生产要求?(合适的存量应是多少,为什么?)

3.6. 产品标识和可追溯性

1)原材料是否按照要求发送/存放?(标识、可追溯性、确保防止混放和混用)

2)整个物流是否保证了不混批/不错料,并确保了可追溯性?

3.7. 不合格原材料如何处理?

3.8. 作业指导书是否齐全?是否易于得到?(口述,查现场)

3.9. 特殊过程识别的理由是否清楚?

3.10. 对特殊过程是如何控制的?员工素质是否满足了相应的岗位要求?

3.11. 是否授予员工对生产设备/生产环境所负的责任?(查1-3 个记录)

3.12. 检查控制点,观察是否对其进行控制?(温度,截料)

3.13. 产品标识和可追溯性

1)检查现场原材料、产品是否进行了标识?

2)废品、返工返修件和调整零件以及车间里的余料是否坚持分开存放和标识?

3)工装模具、设备的管理是否有序?(标识,台帐,维修记录)

3.1

4. 产品防护

1)产品防护的措施,抽样检查产品生产过程对产品进行合理防护?

2)批次大小是否按需求而定,并有目的地运往下一道工序?

3.15. 监视和测量装置的控制检查,关键生产过程计量器具配置是否齐全?是否在有效期内?是否能正确使

用?

3.16. 生产

1)实际生产流程是否与确认的生产流程符合?(请提供有效文件,查全过程的符合性)2)是否在生产开始时进行了生产认可,并记录调整数据和偏差情况?(查始.终锻温度及记录)3)对于调整工作是否配备了必须的辅助器具?(调整辅助装置、灵活的工具模具更换装置、极限标样)

3.17. 不合格品控制

1)是否授权予员工监控产品质量/过程质量所负的责任?(自检)

2)不合格品是否进行了的识别、隔离?是否有相关规定?(查记录)

3)是否针对不合格的影响程度进行了分析、评价和采取了相应的预防措施?

4)是否对其进行了评审?并按规定进行处理?(查记录)

3.18. 产品放行、交付和交付后活动的控制?

1)产品交付放行的策划

2)产品交付放行的符合性

3、热处理过程(曲柄、连杆、曲柄销)

4.1. 如何控制对产品的支取?谁来控制?

4.2. 查阅策划输出文件(工艺规程)检查是否经过策划,确认了产品和生产服务的全过程?

4.3. 检查是否确定了特殊过程?如何控制?员工素质是否满足了相应的岗位要求?

4.4. 生产现场是否获得表述产品特性的信息?(工艺卡片)

4.5. 检查是否有相应的作业指导书、操作规程?查其适应性、有效性。是否易于得到?

4.6. 设备管理

1)查生产设备是否对其进行了维护?(相关记录)

2)查生产设备、工装是否满足要求(设备、工装台帐,验证记录)

3)检查是否按过程控制要求检验设备?

a)监测装置台帐(包括品保的登记台帐)

b)现场抽查主要过程监视测量装备是否满足要求

4)查监视和测量设备的运行情况

a)监视点的完好、有效?

b )过程控制记录?(交接班记录)

4.7. 生产

1)是否授予员工对生产设备/生产环境所负的责任?(设备点检,“ 5S”)

2)员工是否适合完成所交付的任务,并保持其素质?(查证件.培训记录)

3)生产设备/工装模具是否能确保产品特定的质量要求?

4)在批量生产中使用的测量和检验设备能否有效地监控质量要求?

5)生产工位和检验工位是否符合要求?

6)在生产文件与检验文件中是否标出全部的重要事项并得到遵守?

7)是否在生产开始时进行了生产认可,并记录调整数据和偏差情况?

8)产品的装炉量是如何控制的?是否有相关规定?

4.8. 产品防护

1)产品防护采用了哪些方式?

2)是否按规定对产品进行了防护?出现碰磕现象如何处理?是否有相关规定?

3) 工装和检测设备是否合理地存放并易于控制

4) 是否存在防护不当造成的产品不符合?

4.9. 产品放行、交付和交付后活动的控制?

1) 产品交付放行的策划

2) 产品交付放行的符合性

4.10. 记录的要求与实施的符合性(工艺、工艺卡片、相关记录)

4.11. 产品标识和可追溯性

1 ) 是否按规定的方法对产品进行标识?

2) 是否对产品的检验、试验状态进行了标识?

3) 废品、返工、返修件是否隔离存放和标识?

4) 整个物流是否保证了不混用/不错用,并确保了可追溯性?

4.12. 监视和测量装置

1) 是否对其进行定期检定?是否在有效期内?

2) 对于监视和测量装置是否能正确识别或使用?

3) 当出现异常失效后,对该设备可能影响的产品采取了哪些措施?做了哪些记录?处置的程序

4) 各种炉温如何控制?是否有相关规定?

4.13. 不合格品控制

1 ) 如何控制每道工序产品?谁来控制?

2) 不合格品是否进行了的识别、隔离?是否有相关规定?(查记录)

3) 不合格品的处理。

4) 返工、返修品的处理。

5) 中夜班发现不合格品如何处理?

6) 是否针对不合格的影响程度进行了分析、评价和采取了相应的纠正、预防措施

7) 是否对其进行了评审?并按规定进行处理?(查记录)

1 、车间分解目标是什么?是否对其进行了相关考核?

2、车间职责、权限?

3、如何控制对产品的支取?谁来控制?

4、查现场是否可以获得表述产品特性的信息(工序卡片、试样

4、关键工序能否获得相应的指导资料?(工序卡片、作业指导书、上岗证)是否易于得到?

5 、设备、工装、模具等,是否能满足产品的要求?

6、产品是否进行了三检?是否合格后转序?出厂前是否进行了最终检验?

7、产品标识和可追溯性

1 )、是否按规定的方法对产品进行标识?

2)、是否按规定对产品的检验核试验状态进行了标识?

3 )、是否按规定的要求对有特殊特性要求的产品实施唯一的标识,以实现产品的可追溯性

8 、产品防护

1)、产品数量/ 批次大小是否按需求而定,并有目的地运往下一道工序?

2)、产品数量/ 批次大小是否按要求存放,运输器具/ 包装设备是否与产品/零件的特点相适应?

3)、工装、设备和检测设备是否合适地存放

4)、是否按规定对产品进行了防护?出现碰磕现象如何处理?是否有相关规定?

5)、是否存在防护不当造成的产品不符合?

10 、产品放行、交付和交付后活动的控制?

1)产品交付放行的策划

2)产品交付放行的符合性

12 、当设备、人员发生变化时如何控制?

13 、产品标识和可追溯性

1 )、是否按规定的方法对产品进行标识?

2 )、是否对产品的检验、试验状态进行了标识?

3)、是否按要求对有追溯性要求的产品实现唯一性标识?

4 )、废品、返工返修件是否坚持分开存放和标识?

5)、整个物流是否保证了不混用/ 不错用,并确保了可追溯性?

14 、监视和测量装置

1)、测量装置识是否对其进行定期检定?是否再有效期内?

2 )、对于测量装置是否能正确使用?

3)、当设备失效后,对该设备和送影响的产品采取了哪些措施?

4)、各种炉温如何控制?是否有相关规定?

15 、不合格品控制

1 )、如何控制每道工序产品?谁来控制?

2)、是否授权予员工监控产品质量/ 过程质量所负的责任?(自检)3)、不合格品是否进行了的识别、隔离?是否有相关规定?(查记录)

4)、不合格品的处理。

5)、返工、返修品的处理。

6 )、中夜班发现不合格品如何处理?

7)、是否针对不合格的影响程度进行了分析、评价和采取了相应的纠正、预防措施?

8)、是否对其进行了评审?并按规定进行处理?(查记录)

16 毛坯检验标准?不合格标准?不合格应如何处理?

17 新产品生产试制过程如何控制?

18 如何控制每道工序的周转?