法兰盘机械制造工艺学课程设计

目录

序言 0

第一章零件分析 0

一﹑零件的功用分析 0

二﹑零件的工艺分析 0

第二章机械加工工艺规程的制定 (1)

一、确定毛坯制造形式 (1)

二、选择定位基准 (1)

三、选择加工方法 (1)

四、制定工艺路线 (1)

五、机械加工余量工序尺寸及毛坯尺寸的确定 (3)

六、工序设计 (6)

七、确定切削用量 (8)

第三章专用夹具的设计 (13)

一、接受设计任务、明确加工要求 (13)

二、确定定位方案、选择定位元件 (13)

三、确定夹紧方案、设计夹紧机构 (13)

四、切削力及夹紧力计算 (13)

五、夹具体设计 (15)

六、夹具体精度分析 (15)

七、绘制夹具装配图,标注有关尺寸及技术要求 (15)

八、夹具设计及操作的简要说明 (16)

第四章设计小结 (16)

参考文献 (17)

序 言

课程设计是我们在学完大学的全部课程后进行的.是我们对大学四年的学习的一次深入的综合性的总考核,也是一次理论联系实际的训练.这次设计使我们能综合运用机械制造工艺学中的基本理论,并结合实习中学到的实践知识.独立 地分析和解决工艺问题,初步具备了设计一个中等复杂程度零件,床法兰盘的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成夹具结构设计的能力。也是熟悉和运用有关手册、图表等技术资料及编写技术文件等基本技能的一次实践机会。 因此,它在我们大学生活中占有重要地位。就我个人而言,我也希望通过这次设计对自己未来将从事的工作进行一次适应性心理,从中锻炼自己分析问题,解决问题的能力。对未来的工作发展打下一个良好的基础。

第一章 零件分析

一﹑零件的功用分析

题目所给的零件是法兰盘,法兰盘起联接作用是车床上的重要零件。

二﹑零件的工艺分析

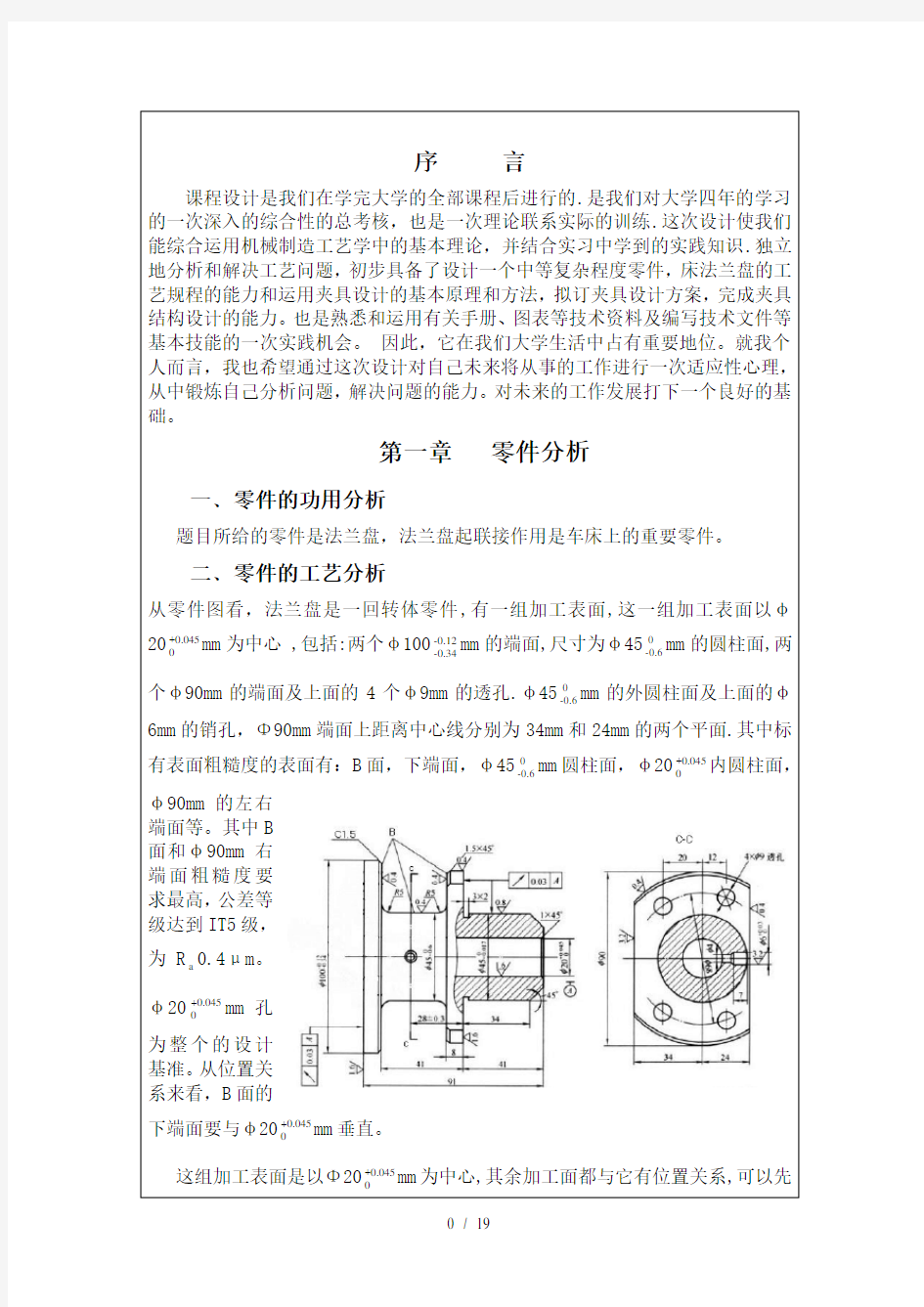

从零件图看,法兰盘是一回转体零件,有一组加工表面,这一组加工表面以φ

200.0450+mm 为中心 ,包括:两个φ100-0.120.34

-mm 的端面,尺寸为φ450 0.6-mm 的圆柱面,两个φ90mm 的端面及上面的4个φ9mm 的透孔.φ450 0.6-mm 的外圆柱面及上面的φ6mm 的销孔,Φ90mm 端面上距离中心线分别为34mm 和24mm 的两个平面.其中标

有表面粗糙度的表面有:B 面,下端面,φ450 0.6-mm 圆柱面,φ200.0450

+内圆柱面,φ90mm 的左右端面等。其中B 面和φ90mm 右端面粗糙度要求最高,公差等级达到IT5级,为R a 0.4μm 。

φ200.045

0+mm 孔

为整个的设计基准。从位置关系来看,B 面的

下端面要与φ200.045

0+mm 垂直。

这组加工表面是以Φ200.045

0+mm 为中心,其余加工面都与它有位置关系,可以先

加工它的一个端面,再借助专用夹具以这个端面为定位基准加工另一端面,然后再加工其它加工表面。

第二章机械加工工艺规程的制定

一、确定毛坯制造形式

零件材料为HT200,由于零件是中匹量生产,而且零件轮廓尺寸不大,故采用金属模铸造。法兰盘因毛坯比较简单,采用铸造毛坯时一般是成队铸造,再进行机械加工。这从提高生产率,保证加工精度上考虑也是应该的。

二、选择定位基准

定位基准的选择是工艺规程制定中的重要工作,它是工艺路线是否正确合理的前提。正确与合理的选择定位基准,可以确保加工质量、素缎工艺工程、简化工艺装备结构与种类、提高生产效率。

1.粗基准的选择

选择粗基准主要是选择第一道机械加工工序的定位基准,以便为后续的工序提供精基准。选择粗基准的出发点是:一要考虑如何分配各加工表面的余量;二要考虑怎样保证不加工面与加工面间的尺寸及相互位置要求。这两个要求常常是不能兼顾的。但对于一般的轴类零件来说,以外圆作为粗基准是完全合理的。对本零件而言,由于每个表面都要求加工,为保证各表面都有足够的余量。应选加工余量最小的面为粗基准,这就是粗基准选择原则里的余量足够原则。现选取Φ45mm

消除工件的六个自由度,达到完全定位。

2.精基准的选择

主要应该考虑基准重合的问题。当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不在重复。

三、选择加工方法

1.面的加工

面的加工方法有很多,有车,铣,刨,磨,拉等。对于上下端面和Φ90距离轴线为24和30mm的2个平面,粗糙度要求较高。前者可以用车床车,后面可以用铣床铣,然后精沙精磨达到要求;后者在铣床洗后再到磨床精磨。对于圆柱面,因为法兰盘是回转体零件,所以圆柱面用车床加工,精车后,用磨床达到要求的粗糙度。

2.孔的加工

孔的加工方法有钻、扩、镗、拉、磨等。对于中心通孔,先采用钻18mm的孔然后在扩再粗精铰达到要求的精度,4×Φ9mm透孔也是采用钻出来的。

四、制定工艺路线

制定工艺路线是工艺人员制定工艺规程时最重要的工作,也是体现工业师工艺水平的重要方面。其原则是,在合理保证零件的集合形状、尺寸精度、位置精度、表面质量的前提下,尽可能提高生产率,降低生产成本,取得较好的经济效益。

工艺路线一如下:

1 粗车Φ100mm端面,粗车Φ100mm外圆柱面,粗车B面,粗车Φ90的外圆柱面;

2 粗车Φ45端面及外圆柱面;

3 钻粗绞Φ20的内孔;

4 半精车Φ100的端面及外圆面,半精车B面,半精车Φ90的外圆柱面,

对Φ100、Φ90的外圆柱面进行倒角,车Φ45

Φ20孔的左端倒角;

5 半精车Φ45的端面及外圆柱面,车Φ20孔的右端倒角,车Φ45的倒角

3*2的退刀槽;

6 精车Φ100的端面及外圆面,精车B面;

7 精车Φ45端面及外圆柱面;

8 精绞Φ20的孔;

9 钻4—Φ9透孔;

10 钻Φ4Φ6孔;

11 铣Φ90圆柱面上的两个平面;

12 磨B面;

13 磨Φ90外圆柱面上距离轴线24mm的平面;

14 Φ100外圆无光镀铬;

工艺路线二如下:

1、粗铣Φ20孔两端面;

2、钻、粗铰孔Φ20 ;

3、粗铣Φ90外圆柱面上平行于轴线的两个平面;

4、精铣Φ20孔两端的端面;

5、精绞Φ20的孔;

6、粗车Φ45、Φ90、Φ100B面与Φ90的右端面;

7、半精车Φ45、Φ90、Φ100的外圆,半精车B面与Φ90的端面,对Φ100、

Φ90、Φ45的圆柱面倒角,倒Φ45两端的过度圆弧,车退刀槽车Φ20

内孔两端的倒角;

8、精车Φ100外圆面,精车B面,精车Φ90的右端面,精车Φ45的圆柱面

9、精铣Φ90外圆柱面上平行于轴线的两个平面;

10 、钻4-Φ9透孔;

11 、钻Φ4Φ6的销孔;

12 、磨Φ45、Φ100的外圆;

13 、磨Φ90外圆柱面上距离轴线24mm的平面;

14 、磨B面;

15 、刻字划线;

16 、Φ100外圆无光镀铬;

工艺方案的比较与分析

方案一采用车削端面,可以保证精度。方案二的效率虽高但精度不能保证,应把保证精度放在首位。故选用方案一车削两端面。由于各端面及外圆柱面都与Φ20轴线有公差保证,所以加工各端面及外圆柱面时应尽量选用Φ20孔为定位基准。经过比较修改后的具体工艺过程如下:

1、粗车Φ100mm 圆柱左端面,外圆,粗车B 面;

2、钻Φ20mm 孔,先钻Φ18mm ,然后扩孔Φ19.8mm ,然后粗铰到Φ19.95mm ,最后精铰Φ20mm ;

3、粗车Φ45mm 圆柱外圆、右端面和Φ90mm 外圆、右端面;

4、半精车Φ100mm 左端面、外圆,半精车B 面并倒角C1.5,半精车Φ90外圆,Φ20孔左侧倒角;

5、半精车右Φ45mm 外圆及右端面,倒角C7;半精车Φ90右侧面,切槽3×2;给Φ20mm 孔右侧倒角C1;

6、精车Φ100mm 端面、外圆;精车B 面,车过度圆角R5;

7、精车Φ45mm 外圆,Φ90右端面;

8、粗铣、精铣Φ90mm 圆柱体的两侧面;

9、钻4×Φ9mm 通孔;

10、钻Φ4mm 孔,扩孔,铰孔到Φ6mm ; 11、磨削B 面;

12、磨削Φ100mm 、Φ90mm 外圆面;

13、磨削Φ90mm 凸台距离轴线24mm 的侧面; 14、B 面抛光; 15、除整个零件的毛刺; 16、100mm 外圆镀铬。

以上工艺路线详见工艺过程卡片。

五、机械加工余量工序尺寸及毛坯尺寸的确定

“法兰盘”零件材料为HT200、硬度200HBS ,毛坯重量约为1.4KG 。生产类型为中批生产,采用铸造毛坯。根据上述原始资料及加工工艺,分别确定各加工表面的机械加工余量,工序尺寸及毛坯尺寸下。

1.Φ450 0.017-mm 外圆表面,此表面为IT6级精度,表面粗糙度需达Ra0.8。照《实用机械加工工艺手册》确定各工序尺寸及加工余量 工序名称 工序余量 工序基本尺寸 工序尺寸的基本公差 工序尺寸及公

差

精车外圆 0.6 45 0.17

Φ450 0.017- 半精车外圆 1.4 45.6 0.1 Φ45.60 0.1-

粗车外圆 3 47 +0.3

Φ470.10.2-+ 毛坯 5

50

0.5±

Φ500.50.5-+

2.外圆表面Φ100-0.120.34-mm

参照《实用机械加工工艺手册》确定各工序尺寸及加工余量 工序名称 工序余量 工序基本尺寸 工序尺寸的公差 工序尺寸及公

差

精车外圆 0.6 100 -0.46

Φ100-0.120.34- 半精车外圆

1.4 100.6 粗车外圆 4 102

毛坯

6

106

0.8±

Φ1060.8

0.8-+

3.B 面中外圆柱面

参照《实用机械加工工艺手册》确定各工序尺寸及加工余量 工序名称 工序余量 工序基本尺寸 工序尺寸公差 工序尺寸及公

差

精磨外圆

0.4 45 -0.6

Φ45-0.0120.034- 半精车 1 45.4 粗 车 2 46.4 毛 坯 3.4 48.4 1± Φ48.41±

4.孔Φ200.045

+mm 参照《实用机械加工工艺手册》确定各工序尺寸及加工余量

工序名称 工序余量 工序基本尺寸 工序尺寸公差 工序尺寸及公

差

精铰孔 0.05 20 +0.045 Φ200.045

+ 粗铰孔 0.15 19.95 +0.1 Φ19.950.1

0 + 扩 孔 1.8 19.8 +0.6 Φ19.80.60 +

钻 孔

18 18 毛 培

实心

5.Φ0017.045-mm 的端面

1)按照《工艺手册》表6-28,铸件重量为1.4kg ,Φ0017.045-mm 端面的单边加工余量为2.0~2.4,取Z=2.0mm ,铸件的公差按照表6-28,材质系数取1M ,

复杂系数取2S ,则铸件的偏差为7.08.0+-;

2)精车余量:单边为0.2mm (见《实用机械加工工艺手册》中表3.2-2),

精车公差既为零件公差-0.08;

3)半精车余量:单边为0.6mm (见《实用机械加工工艺手册》中表11-27),半精车公差的加工精度为IT9,因此可以知道本工序的加工公差为-0.12mm ;

4)粗车余量:粗车的公差余量(单边)为Z=2.0-0.2-0.6=1.2mm ;粗车公差:现在规定本工步(粗车)的加工精度为IT11级,因此,可以知道本工序的加工公差为-0.32mm ,由于毛坯及以后各道工步的加工都有加工公差,因此所规定的加工余量其实就是含义上的加工余量,实际上,加工余量有最大的加工余量及最小加工余量之分;

Φ0017.045 mm 端面的尺寸加工余量和工序间余量及公差分布图见下图:

5. Φ90、Φ100mm 两端面

工序名称

工序余量 磨 0.4 半精车 0.7 粗 车 1.5 毛 坯

3

6.铸件的毛坯图见附图1

加工方向

91精车半精车精 车

最小余量最大余量

最大余量最小余量毛坯名义尺寸96

最大余量最小余量

六、工序设计

(一)选择加工设备与工艺装备

1.选择加工设备

选择加工设备即选择机床类型。由于已经根据零件的形状、精度特点,选择了加工方法,因此机床的类型也随之确定。至于机床型号,主要取决现场的设备情况。若零件加工余量较大,加工材料又较硬,有必要校验机床的效率。

(1)工序05、15、20、25、30、35车外圆和端面,采用CA6140车床,主要参数如图:

(2)工序10、45、50为钻孔:使用Z3025摇臂钻床,主要技术参数参照《课程设计指导书》表5-14;

(3)工序40铣平面:XA5032立式升降台铣床,主要参数见《课程设计指导书》表5-13;

(4)工序55、60、65为磨;使用普通磨床,主要参数见手册;

(5)工序70为抛光:使用普通抛光机,主要参数见手册。

2.选择夹具

对于成批生产的零件,大多数采用专用机床夹具。在保证加工质量、操作方便、满足高效率的前提下,亦可部分采用通用夹具。本机械加工工艺规程中有的工序需要专门的机床夹具,这些专用夹具需要设计、制造。

3. 选择刀具

在法兰盘的加工中,采用了车、铣、磨、钻、扩、铰等多种加工方法与,之对应,初选刀具的情况如下:

1)车刀:工序05、15、20、25、30、35中加工外圆和端面所用到了一下刀具:90o刀,白钢刀,45o刀,3mm切槽刀,R5圆角刀。其中90o

刀,白钢刀用来车外圆,45o刀用来车端面,3mm切槽刀用来切零件

图上那个3×2的槽,R5圆角刀用来加工零件图上那个过度圆角。

2)铣刀:工序40中要求铣Φ90上距轴心为30、24mm的两平面,所用需要用到直柄3齿高速铣刀。

3)钻头:工序10、45、50需要用到钻头,从零件要求和加工经济性考虑,采用锥柄麻花钻头,工序10、50采用麻花钻扩孔。

4)铰刀:工序10需要铰孔达到需要的精度要求,所用使用高速钢制铰刀。

5)砂轮:工序55、60、65需要磨削平面;所以根据表面粗糙度要求,选用不同型号的砂轮。

4.选择量具

选择量具的原则是根据被测量对象的要求,在满足测量精度的前提下,尽量选择操作方便、测量效率高的量具。量具有通用量具(如游标卡尺、千分尺、比较仪、量块等)和各种专用高效量具,其种类的选择主要考虑被测尺寸的性质,如内径、外径、深度、角度、几何形状等以及被测工件的特点,如工件的形状、大小、精度、生产类型等。

本零件属于成批生产,一般均采用通用量具。

(二)确定工序尺寸

加工表面工序

(或

工步)

工序(或

工步)余

量

工序(或

工步)

基本尺寸

工序(或工步)

经济精度

工序(或工步)尺

寸

及其偏差

表面

粗糙度

公差等级公差

右端面粗车 4.5 6.3 毛坯 4.5

Φ90

突台右端精车0.8 41 IT7 0.025 41 1.6 半精车1.0 41.8 IT9 0.062 41.8 0.031 3.2 粗车 1.2 42.8 IT11 0.160 42.8 0.08 6.3 毛坯 3 44 —— 2.2 44 1.1

槽3×2 槽3×2 粗车2Z=9 41 IT13 0.39 41 6.3 毛坯2Z=9 50 —— 2.0 50 1.0

Φ45外圆磨削2Z=0.3 45 IT6 0.017 Φ45 0.8 半精车2Z=1.0 45.3 IT9 0.062 Φ45.3 3.2

粗车2Z=3.7 46.3 IT11 0.160 Φ46.3 6.3

毛坯2Z=5 50 —— 2.0 Φ50 1.0

内孔Φ20 铰2Z=0.2 20 IT8 0.045 Φ20 1.6 扩2Z=1.8 19.8 IT10 0.084 Φ19.8 6.3 钻2Z=18 18 IT12 0.18 Φ18 12.5 毛坯实心

Φ100 左端面精车Z=0.4 91 IT8 0.054 91 1.6 半精车0.7 91.4 IT9 0.087 91.8 3.2 粗车 1.5 92.1 IT11 0.22 92.5 0.11 6.3 毛坯 3 93.6 —— 2.2 94 1.1

Φ100外圆磨削2Z=0.4 100 IT8 0.054 Φ100 0.8 半精车2Z=1.1 100.4 IT11 0.22 Φ100.4 3.2

粗车2Z=3.5 101.5 IT11 0.22 Φ101.5 6.3

毛坯2Z=5 105 —— 2 Φ105 1.0

Φ100 右端面磨削Z=0.4 41 IT7 0.017 41 0.4 半精车Z=1.1 41.4 IT9 0.062 41.4 3.2 粗车Z=1.5 42.5 IT11 0.16 42.5 6.3 毛坯Z=3 44 2.0 44 1.0

Φ45外圆磨削2Z=0.3 45 IT7 0.017 Φ45 0.4 半精车2Z=1.0 45.3 IT9 0.062 Φ45.3 3.2 粗车2Z=3.7 46.3 IT11 0.160 Φ46.3 6.3 毛坯2Z=5 50 2.0 Φ50 1.0

Φ90 突台左端磨削Z=0.4 8 IT8 0.022 80.4 半精车Z=1.1 8.4 IT9 0.036 8.4 3.2 粗车Z=1.5 9.5 IT11 0.09 9.5 6.3 毛坯Z=3 11 0.2

Φ90外圆磨削2Z=0.4 90 IT8 0.054 Φ90 0.8 半精车2Z=1.1 90.4 IT9 0.087 Φ90.4 3.2

粗车2Z=3.5 91.5 IT11 0.22 Φ91.5 6.3

毛坯2Z=5 95 2.0 Φ95 1.0

Φ4 孔铰2Z=0.1 4 IT10 0.048 Φ4 6.3 钻2Z=3.9 3.9 IT11 0.075 Φ3.9 12.5

毛坯实心

Φ6 孔铰2Z=0.2 6 IT10 0.048 Φ6 3.2 钻2Z=1.8 5.8 IT11 0.075 Φ5.8 12.5

毛坯2Z=4 4 IT11 0.075 Φ4 12.5

Φ900左侧面精铣 1.0 58 IT9 0.074 58 3.2 粗铣31.0 59 IT12 0.3 59 12.5 毛坯32 90 IT13 0.54 90

Φ90 右侧面磨削0.4 24 IT8 0.33 24 0.4 毛坯 6.3

4×Φ9 孔钻2Z=9 9 IT13 0.22 Φ9 12.5 毛坯实心

七、确定切削用量

(一)工序05(粗车Φ100mm圆柱左端面,外圆,粗车B面)

机床:CA6140卧式车床

刀具:采用高速钢90o车刀

(1)粗车Φ100mm端面

查《金属切削加工手册》P306表7-34,得

p

a=4mm, f =0.9mm/r, v=109.8m/min

(2)粗车Φ100mm外圆柱面

查《金属切削加工手册》,得

p

a=2mm, f =0.9mm/r, v=150m/min

(3)粗车B面

查《金属切削加工手册》,得

p

a=1mm, f =0.9mm/r, v=133.2m/min (二)工序10(钻Φ20mm孔,先钻Φ18mm,然后扩孔Φ19.8mm,然后粗铰到Φ

19.95mm,最后精铰Φ20mm)

1.钻Φ18mm的孔

本工步为钻18mm的通孔,所用机床为Z3025摇臂钻床。根据《金属切削加工手册》确定用高速钢锥柄麻花钻作为刀具,麻花钻的参数见《金属切削加工手册》。查得刀具耐用度为T=60min,后刀面最大磨损限度为0.5-0.8 mm。

(1) 确定背吃刀量α

p

=(18-0)/2 mm=9mm

(2)确定进给量f 工件材料为灰铸铁且硬度≥20,0HBS时,查表得f取值

范围为0.43-0.53mm/r.由于钻孔深度大于5倍d

o ,需乘上修正系数k

lf

。由于

l/d

o =91/18=5.06,经查表得k

lf

=0.9。综上得进给量f的取值范围为f=

(0.43-0.53)×0.9mm/r=(0.387-0.477)mm/r。根据Z3025机床标准进给量,查

《金属切削加工手册》得,选取f=0.4mm/r 。

(3)确定切削速度v 根据《金属切削加工手册》查得切削速度的计算公

式为: v

v

v

p

m

v

o

v

k y f

x a T z

d c v 式中,c v =9.4,z v =0.25,x v =0,y v =0.4,m=0.125.查《金属切削加工手册》,根据刀具的耐用度T=45min ,得修正系数k Tv =1.0;工件材料硬度大于等于200HBS ,得修正系数k mv =0.78;刀具材料为高速钢,得修正系数k tv =1.0;钻头为标准刃磨形

状,得修正系数k xv =0.87; 钻孔深度l=5 d o ,得修正系数k lv =0.75。所以 K v =k Tv k mv k xv k lv k xv =1.0×0.78×1.0×0.75×0.87=0.509

V=9.4×180.25/600.125×90×0.40.4=16.74m/min

n=1000v/πd o =1000×16.74/π×18 r/mm=296 r/mm

根据Z3025机床准主轴转速,由《金属切削加工手册》查得,选取转速n=250 r/mm ,实际速度为

V=πd o n/1000=π×18×250/1000 m/min=14.13 m/min 切削用量为:αp =9mm ,f=0.4mm/r ,V=14.13 m/min 2.扩Φ19.8mm 孔

本工步为扩Φ19.8mm 的通孔,所以选用所用机床为Z3025摇臂钻床。根据《金属切削加工手册》确定用高速钢锥柄麻花扩钻作为刀具。麻花钻的参数见《金属切削加工手册》。查得刀具耐用度为T=30min ,后刀面最大磨损限度为0.6-0.9mm 。

确定背吃刀量αp 扩孔时,αp =(19.8-18)/2 mm=0.9mm 确定进给量f 查《金属切削加工手册》得f=0.6mm/r 确定切削速度确定速度的公式同钻孔,式中,c v =12.9,z v =0.25,x v =0.1,y v =0.4,m=0.125,各修正系数查表得:k Tv =1.0,k mv =0.78,k tv =1.0,k apv =1.0

K v = k Tv k mv k tv k ap =0.78

V=12.9×19.80.25/300.125×0.90.1×0.60.4=22.05 m/min n=1000v/πd o =1000×22.05/π×19.8=361.7 r/mm

根据Z3025机床准主轴转速,由《金属切削加工手册》查得,选取转速n=315 r/mm ,实际速度为

V=πd o n/1000=π×19.8×315/1000 m/min=19.59 m/min 3.粗铰Φ19.95的孔

本工步为粗铰Φ19.95mm ,所用机床为Z3025摇臂钻床。根据《金属切削加工手册》确定用高速钢铰刀作为刀具,麻花钻的参数见《金属切削加工手册》。查得刀具耐用度为T=60min ,后刀面最大磨损限度为0.4-0.6 mm 。 确定被吃刀量 αp =(19.95-19.8)/2=0.075mm

确定进给量 查《金属切削加工手册》得f=1.1 mm/r 确定切削速度 确定公式同钻孔,式中,c v =15.9,z v =0.2,x v =0.1,y v =0.5,m=0.3 各修正系数查表得:k Tv =1.0,k mv =0.78,k apv =1.0

K v = k Tv k m k ap =0.78

V=15.9×19.950.2/600.3×0.0750.1×1.10.5=10.46mm/min n=1000v/πd o =1000×10.46/π×19.95=166.9r/min

根据Z3025机床准主轴转速,由《金属切削加工手册》查得,选取转速n=125 r/mm ,实际速度为:

V=πd o n/1000=π×19.95×125/1000=7.83 mm/min

4.精铰Φ20的孔

本工步为精铰Φ20mm ,所用机床为Z3025摇臂钻床。根据《金属切削加工手册》确定用高速钢铰刀作为刀具,麻花钻的参数见《金属切削加工手册》。查得刀具耐用度为T=60min ,后刀面最大磨损限度为0.4-0.6 mm 。 确定被吃刀量 αp =(20-19.95)/2=0.025mm

确定进给量 查《金属切削加工手册》得f=1.5 mm/r 确定切削速度 确定公式同钻孔,式中,c v =15.9,z v =0.2,x v =0.1,y v =0.5,m=0.3 各修正系数查表得:k Tv =1.0,k mv =0.78,k apv =1.0

K v = k Tv k m k ap =0.78

V=15.9×200.2/600.3×0.0250.1×1.50.5

=10m/min n=1000v/πd o =1000×10/π×20=159.1r/min

根据Z3025机床准主轴转速,由《金属切削加工手册》查得,选取转速n=125 r/mm ,实际速度为:

V=πd o n/1000=π×20×125/1000=7.85 mm/min

(三)工序15(粗车Φ45mm 圆柱外圆、右端面和Φ90mm 外圆、右端面)

机床:CA6140卧式车床 刀具:采用采用高速钢90o车刀 (1) 粗车Φ0017.045-mm 端面

查《金属切削加工手册》P444表8-50,得p a =1.5mm, f =0.7mm/r, v=187.2m/min (2) 粗车Φ0017.045-mm 外圆柱面

查《金属切削加工手册》,得p a =1.5mm, f =0.7mm/r, v=88.8m/min (3) 粗车Φ90mm 端面

查《金属切削加工手册》,得p a =1mm, f =0.7mm/r, v=135m/min (四)工序20(半精车Φ100mm 左端面、外圆,半精车B 面并倒角C1.5,半精车Φ90外圆,Φ20孔左侧倒角) (1)半精车Φ100mm 端面

查P445表8-51,得p a =0.5mm, f =0.5mm/r, v=126m/min (3)半精车Φ100mm 外圆柱面

查《金属切削加工手册》,得p a =0.7mm, f =0.28mm/r, v=126m/min (4)半精车B 面

查《金属切削加工手册》,得p a =0.5mm, f =0.50mm/r, v=127.8m/min

(五)工序25(半精车右Φ45mm 外圆及右端面,倒角C7;半精车Φ90右侧面,

切槽3×2;给Φ20mm 孔右侧倒角C1)

(1) 半精车Φ0017.045-mm 端面

查P445表8-51,得p a =0.5mm, f =0.20mm/r, v=118.2m/min (2) 半精车Φ0017.045-mm 外圆柱面

查《金属切削加工手册》,得p a =0.7mm, f =0.20mm/r, v=94.2m/min (3) 半精车Φ90mm 端面

查《金属切削加工手册》,得p a =0.5mm, f =0.20mm/r, v=135m/min

(六)工序30(精车Φ100mm 端面、外圆;精车B 面,车过度圆角R5) (1) 精车Φ100mm 端面

查《金属切削加工手册》,得p a =0.3mm, f =0.20mm/r, v=93.6m/min (2) 精车Φ100mm 外圆柱面

查《金属切削加工手册》,得p a =0.3mm, f =0.20mm/r, v=135m/min (3) 精车B 面

查《金属切削加工手册》,得p a =0.3mm, f =0.20mm/r, v=135m/min

(七)工序35(精车Φ45mm 外圆,Φ90右端面)

(1) 精车Φ0017.045-mm 外圆柱面:查《金属切削加工手册》

,得p a =0.3mm, f =0.20mm/r, v=135m/min

(2) 精车Φ90mm 端面:查《金属切削加工手册》,得p a =0.3mm, f =0.20mm/r, v=135m/min

(八)工序40(粗铣、精铣Φ90mm 圆柱体的两侧面)

查《金属切削加工手册》,得p a =1mm, f =0.20mm/齿, v=12m/min

(九)工序45(钻4×Φ9mm 通孔) 机床:Z3025摇臂钻床 刀具:高速钢麻花钻

查《金属切削加工手册》,得p a =4.5mm, f =0.13mm/min, v=30m/min

(十)工序50(钻Φ4mm 孔;扩孔,铰孔到Φ6mm ) 机床:Z3025摇臂钻床 刀具:高速钢麻花钻 (1) 钻Φ4mm 孔

查《金属切削加工手册》,得p a =2mm, f =0.13mm/齿, v=30m/min

(2) 扩Φ6mm 孔

查《金属切削加工手册》,得p a =2mm, f =0.13mm/齿, v=30m/min

(十一)工序55(磨削B 面) 查《金属切削加工手册》,得:

工件速度 w v =18m/min 纵向进给量 a f =0.5B =20mm 切削深度 r f =0.0157mm/mint

(十二)工序60(磨削Φ100mm 、Φ90mm 、Φ45mm 外圆面) (1) 磨Φ100mm 外圆柱面

查《金属切削加工手册》,得:工件速度 w v =18m/min 纵向进给量 a f =0.5B =20mm 切削深度 r f =0.0157mm/mint (2)磨Φ45mm 外圆柱面

查《金属切削加工手册》,得:工件速度 w v =18m/min

纵向进给量 a f =0.5B =20mm 切削深度 r f =0.0157mm/mint (3)磨Φ90mm 外圆柱面

查《金属切削加工手册》,得:工件速度 w v =18m/min

纵向进给量 a f =0.5B =20mm 切削深度 r f =0.0157mm/mint

(十三)工序65(磨削Φ90mm 凸台距离轴线24mm 的侧面) 查《金属切削加工手册》,得:

砂轮轮速 v 砂=27.5m/min 工件速度 w v =10m/min 轴向进给量 a f =0.5B =20mm 切削深度 r f =0.015mm/mint

最后,将以上各工序切削用量,连同其他加工数据,一并填入机械加工工艺

过程卡片,见所附卡片。

第三章 专用夹具的设计

为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。经杨老师指定,决定设计第7 道工序—铣距零件中心线分别为24mm 和34mm 的两平面的夹具。本夹具将用于组合机床,对工件对铣加工,刀具为镶齿三面刃铣刀。

一、接受设计任务、明确加工要求

本夹具主要用来距中心线24mm 和34mm 的两平面,即专用的铣床夹具,具体设计内容和要求应以机械制造工艺学课程设计任务书和法兰盘机械加工工艺规程为依据。有关零件的功用、工作条件方面的内容可参照零件图样和机械工艺规程制定不部分。由零件图和课程设计任务书能得到本工序加工要求如下:

1)2个侧面分别距离Φ20孔轴线的距离为24mm 和34mm 2) 距离Φ20孔轴线24mm 的侧面的表面粗糙度为0.4,距离Φ20孔轴线34mm 表面粗糙度要求为3.2

此平面的形位公差和表面要求均较高,无特殊要求,且加工此平面时Φ

10012.034.0--mm 轴的外端面及Φ20045

.00

+孔的内表面都已加工出来,可用来作为此工序的定位面。因此在本道工序,在保证提高劳动生产率,降低劳动强度的同时可以设计选用比较简单的夹具。

二、确定定位方案、选择定位元件

由零件图可知,待加工平面对Φ20045.00+的轴线有平行度要求,对Φ10012

.034.0--的底端面有垂直度要求,其设计基准为Φ20045

.00+孔的中心线。本设计选用以Φ20045.00+孔的内表面和Φ10012.034.0--的底端面为主要定位基面,

另选用Φ100mm 的上端面作为辅助定位基准。加工2侧面需要限制6个自由度,采用Φ20孔轴线来作为第一定位基准这样可以限制4个自由度;Φ100右端面作为定位基准这样可以限制2个自由度。

三、确定夹紧方案、设计夹紧机构

为了降低生产成本,本设计选择采用螺纹夹紧的方式。用弯头压板压到Φ100右端面,然后用弯头压板上的螺栓拧紧,使弯头压板完全压住整个工件。

四、切削力及夹紧力计算

刀具:镶齿三面刃铣刀 d=Φ80mm 由《机械制造工艺设计手册》P 116 可查得

铣削扭矩 M C F d =C 2

Fc Fc Fc

X Y Z p c Fc a f v K

切向力 C F F=C Fc Fc Fc

X Y Z p c Fc a f v K

切削功率 Pm=2πM ·n ·103

-(kw)

式中:C F =558.6 5P a = x F =1 y F =0.8 Z 0=

d 0=80 k F =0.9 f=0.13 n=1450

所以当铣距中心轴线24mm 和34mm 面时有:

()10.80

3M=80/2x558.5x5x0.13x x0.9x10c v -=19.65(N ·m)

10.80F=558.5x5x0.130.9c v =491.35(N) Pm=2πx19.65x1450x103-=178.97(kw) 因为是对铣加工,故:M=19.65x2=39.3(N ·m) F=491.35x2=982.7N Pm=178.97x2=357.94(kw)

如上所述,本设计采用螺旋夹紧机构,即由螺杆、螺母、垫圈、压板等元件组成的夹紧机构。

螺旋夹紧机构结构简单、容易制造,而且由于缠绕在螺钉表面的螺旋线很长,升角又小,所以螺旋夹紧机构的自锁性能好,夹紧力和夹紧行程都很大,是手动夹紧中用得最多的一种夹紧机构。

根据夹紧状态下螺杆的受力情况和力矩平衡条件 F Q L=20

d F F Rx

+'γα F J =210

Q )(2

L F φγφαtg tg d ?'++

式中: F J ——夹紧力(N)

F Q ——作用力(N)

L ——作用力臂(mm)

d 0——螺杆直径

α——螺纹升角

1φ——螺纹处摩擦角.

2φ——螺杆端部与工件间的摩擦角.

γ'——螺杆端部与工件间的当量摩擦半径(mm)

所以有

F J =

210

tg )(2

φγφα?++’tg d L

F Q =

?+?+??678.5)58(2

12

80

80tg tg

=

6400

2.112

=3075.73N 显然 F J =3075.73N>982.7N=F.故本夹具可安全工作。

五、夹具体设计

由于铸造夹具体工艺性好,可铸出各种形状复杂,且具有较好的抗压强度、刚度和抗震性,在生产时应用广泛,故选用铸造夹具体,材料选用HT250.为使夹具体尺寸稳定,需要进行时效处理,以消除内应力。为便于夹具的制作、装配和检验,铸造夹具体上安装各种元件表面应铸出凸台,以减少加工面积。另外,本工序切屑较少,可以不考虑设计排屑结构。

六、夹具体精度分析

夹具的主要定位元件为支撑板和定位销。支撑板尺寸与公差都是选取的标准件,其公差由标准件决定,并且在夹具装配后的技术要求统一磨削加工,支撑板的定位表面与夹具体底面平行度误差不超过0.02;定位销选取标准件,夹具体上装定位销销孔的轴线与夹具体底面的垂直度误差不超过0.01。

夹具的主要定位元件为短定位销限制了两个自由度,另一端面限制三个自由度,绕铣刀轴线旋转方向的自由度无须限制。因零件对形位公差及尺寸公差均要求不高,且各定位件均采用标准件,故定位误差在此可忽略。

七、绘制夹具装配图,标注有关尺寸及技术要求

最终绘制的用于加工两侧面的夹具图见附图

在该装配图中,应该加以标注的有关尺寸和技术要求是: (1)装配图上应标注的尺寸与公差。

1)夹具的最大轮廓尺寸为:长380mm ,宽150mm ,高125mm 。 2)工件与定位元件的联系尺寸:Φ20

5

6

h H 。 (2)装配图上的技术要求

1)支撑板需磨削加工;

2)支撑板定位面与夹具体底面平行度误差不超过0.02; 3)定位销轴线垂直度误差不超过0.01。

八、夹具设计及操作的简要说明

如前所述,在设计夹具时,应该注意提高劳动生产率。为此,应首先着眼于机动夹紧而不采用手动夹紧。因为这是提高劳动生产率的重要途径。但由于本夹具是应用于组合机床上,两铣刀同时工作的对铣加工,夹具尺寸不能很大,如果采用机动夹紧,夹具势必过于复杂和庞大,本夹具为了提高生产率和降低生产成本,考虑简单、经济、实用, 减轻工人劳动强度,采用螺旋夹紧机构,操作非常简单,先拧松夹紧螺母,稍旋转弯头压板,将工件放置在夹具支撑板上,由定位销定位,再将压板旋转复位,拧紧螺母达到夹紧要求即进行铣削加工.本工序采用的是专用的组合机床,高速钢镶齿三面刃铣刀来铣侧端面,因而不需要很大的夹紧力,而且可以采用长柄扳手,只需拧松两个夹紧螺母即可,因而工人的劳动强度不大。

第四章 设计小结

本次课程设计是对本学期所学《机械制造工艺学》课程检测和应用,将课本上所学的和实习中看到的结合起来,在此基础上,发挥自己的创造力,进行实际设计工艺过程和夹具。

在本次设计过程中,我们阅读了一些技术资料及设计手册,认真探讨了机械领域内的各种基本问题。因此,本次设计不仅加强了对自己所学专业课程的理解和认识,而且也对自己的知识面进行了拓宽。此外,本次设计在绘图的过程中,使用了AUTOCAD 绘图软件,并同时进行了手工绘图,这些都不同程度地使我们学到了更多的知识,进一步提高了我们绘图识图的能力。

但知识所学有限,实际经验更加不足,因此我的设计还存在着很多的不足之处。如:各部分时间分配不是很合理,虽然得到了计算机绘图的锻炼,但手工绘图相比下占的比例少了一些,还有夹具设计中,加紧机构为手动,尽管降低成本,但过于简单。这些在以后的设计中都是需要改进的。

最后,在这里,感谢老师的认真指导和同学们的帮助。

五、参考文献

1、王栋、李大磊主编《机械制造工艺学课程设计指导书》机械工业出版社2010.8

2、徐嘉元,曾家驹主编《机械制造工艺学》机械工业出版社97.8

3、赵家齐:《机械制造工艺学课程设计指导书》,机工版

4、李益民主编:《机械制造工艺设计简明手册》,机工版,2005年7月第一版

5、王启平主编《机床夹具设计》哈工大出版社 85.12

6、东北重型机械学院主编《机床夹具设计手册》上海科学技术出版社80.1

7、徐灏主编《机械设计手册》机械工业出版社91.9

8、《机械制造工艺学》、《机床夹具设计》

9、《机械加工工艺师手册》

10、《机械零件设计手册》

11、《机床夹具设计图册》