统计过程控制SPC应用指南

统计过程控制SPC应用指南

1 范围

本标准规定了卷烟企业卷接包装工序应用统计过程控制的基本要求和方法。

本标准适用于卷烟企业卷接包装工序统计过程控制。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 5606-2005 卷烟

3 术语和定义

下列术语和定义适用于本文件。

3.1

统计过程控制 statistical process control(SPC)

应用控制图对生产过程进行实时监控,科学区分出生产过程中的随机波动与异常波动,对生产过程的异常趋势进行判断和预警,并进行能力分析。

3.2

控制图 control chart

一种将显著性统计原理应用于控制生产过程的图形方法。

3.3

计量数据 variable data

对于所考察子组中每一个单位产品的特性值的数值大小进行测量与记录所得到的观测值。

3.4

计数数据 attribute data

通过记录所考察的子组中每个个体是否具有某种特性(或特征),计算具有该特性的个体的数量,或记录一个单位产品、一组产品、或一定面积内此种事件发生的次数所获得的观测值。

3.5

计量控制图 control charts of variable data

以计量数据的特性值为对象的控制图,一般包括均值(X)图与极差(R )图、均值(X)图与标准差(s)图、中位数(Me )图与极差(R )图、单值(X )图-移动极差(R )图。

3.6

计数控制图 control charts of attribute data

以计数数据的特性值为对象的控制图,一般包括不合格品率(p )图、不合格品数(np)图、缺陷数(c)图、单位缺陷数(u)图。

4 实施统计过程控制

4.1 统计过程控制流程

卷接包装工序统计过程控制流程见附录A。

4.2 确定控制对象

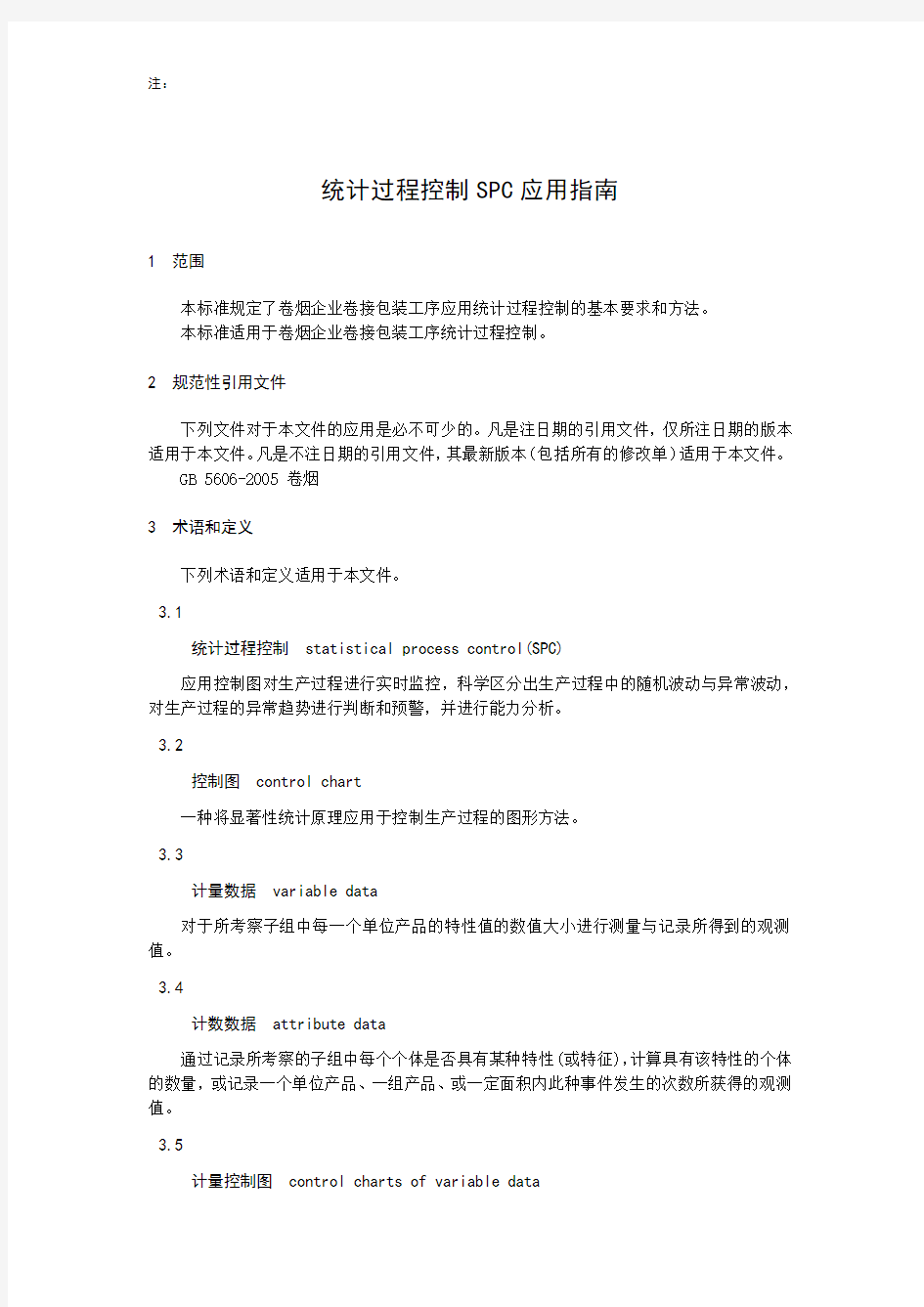

4.2.1 将反映产品质量的关键质量特性作为控制对象,应包含表1中的基本项目,如确需删减应说明原因。

表1 卷接包装工序统计过程控制对象

4.2.2 企业可根据实际需要增加新的项目,控制对象的选择可依据以下原则:

a)卷烟生产过程关键质量指标;

b)GB 5606.3-2005 卷烟 5.2、5.3条款中规定的质量指标;

c)影响过程或产品稳定性的关键工艺(设备)参数;

d)应处于稳定状态;

e)应能够准确测量和记录。

4.3 控制过程分析

分析所有可能影响控制对象的因素,确认引起过程异常的原因的种类与位置。

4.4 分析和校准测量系统

对计量数据和计数数据分别采用“重复性和再现性”以及假设检验分析法来确定测量系统能力,根据分析方法判断测量系统测量数据有效性,如发现测量系统存在不稳定因素,需采用校准、维修、更换设备等方式消除测量系统不稳定因素。

4.5 确定取样方式

4.5.1 数据收集原则

收集数据时,过程应处于稳定状态,过程不得间歇地受到外来因素的异常影响,如原材料的供给、操作方式、设备因素等方面的变化。

4.5.2 数据来源

4.5.2.2 自动采集

利用数据采集系统自动完成控制对象检测数据的录入和处理。

4.5.2.3 人工采集

完全或部分依靠操作人员手工完成控制对象检测数据的录入和处理。

4.5.3 划分子组

将自动采集或人工采集获取的原始数据,按时间顺序合理划分为子组,保证子组是在同一个短时间间隔内生产的单位产品,使子组内变差仅由偶然原因造成,而组间变差由控制图所检测的可查明原因造成。

4.5.4 子组频数与子组大小

综合考虑过程监控能否有效指导生产、抽样成本以及检测系统的能力,子组频数和子组大小应满足表1的要求,如确需改变应说明原因。

4.6 选择控制图类型

根据控制对象的数据性质、子组大小和数据收集处理的难易程度等因素,参照附录B中规定的控制图适用场合,确定各控制对象控制图的类型。

4.7 计量控制图应用

4.7.1 建立分析用控制图

4.7.1.1 收集预备数据

根据确定的子组频数与子组大小,按照时间顺序,从近期历史数据(一个月为宜)中选择(30-60)个子组,进行正态性检验,数据应符合正态分布。收集预备数据前应跟踪每一组数据,有异常数据时应及时标记,以备后续数据异常剔除分析用。 4.7.1.2 计算控制限

4.7.1.2.1 计算每个子组均值(X )、标准差(s )和所有观测值的总均值(X )、平均标准差(s )。

4.7.1.2.2 按式(1)~式(3)计算标准差控制图的中心线和上下控制限。 s =s CL

............................... (1) s 4B UCL s =

(2)

s 3B LCL s =

............................. (3) 式中:

s —子组标准差的平均值;

3B 、4B —控制限系数(见附录C );

s CL —标准差控制图中心线; s UCL —标准差控制图上控制限; s LCL —标准差控制图下控制限。

4.7.1.2.3 按式(4)~式(6)计算均值控制图的中心线和上下控制限。 X CL X = .............................. (4) s 3A X UCL X += (5)

s 3A X LCL X -=

........................... (6) 式中:

s —子组标准差的平均值; X —子组平均值的平均值;

3A —控制限系数(见附录C );

X CL —均值控制图中心线; X UCL —均值控制图上控制限;

LCL—均值控制图下控制限。

X

4.7.1.3 绘制标准差控制图

用左侧纵坐标表示各子组标准差,用横坐标表示子组号;在图上标记中心线和上下控制限,点绘每一个子组的标准差。

4.7.1.4 标准差控制图判稳

观察标准差控制图所有的点是否落在控制界限内,并依据A类判稳准则(见附录D)判定过程是否处于稳定状态。如标准差控制图显示过程处于稳定状态,则可用来计算均值图的控制限;如过程处于非稳定状态,应剔除异常点,重新计算并修正控制限直至过程处于稳定状态,同时应查明异常点产生的原因,并采取适当的补救措施防止其再次出现。如异常点的数量超过子组数量的20%应重新收集数据。

4.7.1.5 绘制均值控制图

用左侧纵坐标表示各子组均值,用横坐标表示子组号;在图上标记中心线和上下控制限,点绘每一个子组的平均值。

4.7.1.6 均值控制图判稳

观察均值控制图所有的点是否落在控制界限内,并且在控制界限内的点是否随机排列,依据A类和B类判稳准则(见附录D)判定过程是否处于稳定状态。如过程处于稳定状态,则将分析用控制图的控制限确定为控制用控制图的控制限;如过程处于非稳定状态,应剔除异常点,重新计算并修正控制限直至过程处于稳定状态,同时应查明异常点产生的原因,并采取适当的补救措施防止其再次出现。如异常点的数量超过子组数量的20%,应重新收集数据。

4.7.2 建立控制用控制图

4.7.2.1 确定控制限

根据分析用控制图判定过程处于稳定状态后,可将分析用控制图的中心线、控制限作为控制用控制图的中心线和控制限。

4.7.2.2 过程监控

依据确定的子组频数与子组大小,按照时间顺序逐个收集、计算、处理子组数据,分别在标准差控制图和均值控制图中点绘子组标准差和子组均值,采用判异准则(见附录E)分析过程是否存在异常。

4.7.2.3 异常处理

出现异常点首先应进行验证,如确定为异常点,应进行纠正并消除异常因素,如为虚发报警,则不需调整。

4.7.2.4 能力分析

均值控制图与标准差控制图均处于稳定状态时,收集25个以上子组数据计算过程西格玛水平,评价过程能力。

4.8 计数控制图应用

4.8.1 建立分析用控制图

4.8.1.1 收集预备数据

根据确定的子组频数与子组大小,按照时间顺序,从近期历史数据(一个月为宜)中选择30-60个子组。 4.8.1.2 计算控制限

4.8.1.2.1 计算每个子组缺陷数和平均缺陷数,按式(7)~式(9)计算缺陷数控制图和的中心线和上下控制限。

c CL c =

(7)

c c UCL c 3+= (8)

c c LCL c 3-= (9)

式中:

c —子组缺陷数的平均值;

c CL —缺陷数控制图中心线; c UCL —缺陷数控制图上控制限; c LCL —缺陷数控制图下控制限。

由于控制限不可能为负,如下控制限计算为负时不应标出。

4.8.1.2.2 计算每个子组不合格品率和平均不合格品率,按式(10)~式(12)计算不合

格品率控制图和的中心线和上下控制限。

p CL =p

(10)

n p p p UCL /)1(3p -+= (11)

n p p p LCL /)1(3p --= (12)

式中:

p —子组不合格品率的平均值;

p CL —不合格品率控制图中心线; p UCL —不合格品率控制图上控制限;

p LCL —不合格品率控制图下控制限。

4.8.1.2.3 计算每个子组单位缺陷数和平均单位缺陷数,按式(13)~式(15)计算单位缺陷数控制图和的中心线和上下控制限。

u CL =u

(13)

n u u UCL /3u +=

(14)

n u u LCL /3u -=

......................... (15) 式中:

u —子组单位缺陷数的平均值;

u CL —单位缺陷数控制图中心线; u UCL —单位缺陷数控制图上控制限; u LCL —单位缺陷数控制图下控制限。

由于控制限不可能为负,如计数下控制限计算为负时不应标出。

4.8.1.3

绘制计数控制图

4.8.1.3.1 绘制缺陷数控制图

用左侧纵坐标表示各子组缺陷数,用横坐标表示子组号;在图上标记中心线和上下控

制限,点绘每一个子组的缺陷数,制成缺陷数控制图。 4.8.1.3.2 绘制不合格品率控制图

用左侧纵坐标表示各子组不合格品率,用横坐标表示子组号;在图上标记中心线和上下控制限,点绘每一个子组的不合格品率,制成不合格品率控制图。 4.8.1.3.3 绘制单位缺陷数控制图

用左侧纵坐标表示各子组单位缺陷数,用横坐标表示子组号;在图上标记中心线和上下控制限,点绘每一个子组的单位缺陷数,制成单位缺陷数控制图。 4.8.1.4 计数控制图判稳

观察控制图所有的点是否落在控制界限内,并依据A 类判稳准则(见附录D )判定过程是否处于稳定状态。如控制图显示过程处于稳定状态,则将分析用控制图的控制限确定为控制用控制图的控制限;如过程处于非稳定状态,应剔除异常点,重新计算并修正控制限直至过程处于稳定状态,同时应查明异常点产生的原因,并采取适当的补救措施防止其再次出现。如异常点的数量超过子组数量的20%,应重新收集数据。

4.8.2 建立控制用控制图

4.8.2.1 确定控制限

根据分析用控制图判定过程处于稳定状态后,可将分析用控制图的中心线、控制限作为控制用控制图的中心线和控制限。

4.8.2.2 过程监控

依据确定的子组频数与子组大小,按照时间顺序逐个收集、计算、处理子组数据,分别在缺陷数控制图中点绘子组缺陷数,在不合格品率控制图中点绘子组不合格品率,在单位缺陷数控制图中点绘子组单位缺陷数,并采用判异准则(见附录E)分析过程是否存在异常。

4.8.2.3 异常处理

出现异常点首先应进行验证,如确定为异常点,应及时进行纠正并消除异常因素;如为虚发报警,则不需调整。

4.8.2.4 能力分析

计数控制图处于稳定状态时,收集25个以上子组数据计算过程西格玛水平,评价过程能力。

4.9 确定控制图重建周期

4.9.1 当原材料、工艺方法、工艺参数或其它有重大变更时,需重新建立控制图。

4.9.2 控制图运行一段时间后,需考虑现场应用情况、误差累计情况及过程能力变化情况,对控制图界限进行修订,一般建议控制图累计连续运行1个月后重新修订控制限。

4.10 持续改进

4.10.1 每月末收集、汇总当月异常波动的数据,在即时纠正和现场处理的基础上,系统分析产生波动的根本原因,通过设备改造、参数优化、人员培训等手段消除异常因素,持续提升过程能力,有效控制不合格品率。

4.10.2 宜采用信息化手段进行统计过程控制应用。

附录 A

(规范性附录)

卷接包装工序统计过程控制流程

卷接包装工序统计过程控制流程见图A.1。

图A.1 卷接包装工序统计过程控制流程

附录 B

(资料性附录)

控制图的种类和适应场合

控制图的种类和适应场合见表B.1。

表B.1 控制图的种类和适应场合

附录 C

(资料性附录)

控制限系数表

控制限系数表见表C.1。

表C.1 控制限系数表

附录 D

(规范性附录)

控制图判稳准则

控制图判稳准则见表D.1。

表D.1 控制图判稳准则

附录 E

(规范性附录)

控制图判异准则

控制图判异准则见表E.1。

表E.1 控制图判异准则