蒸汽管道管径计算

.

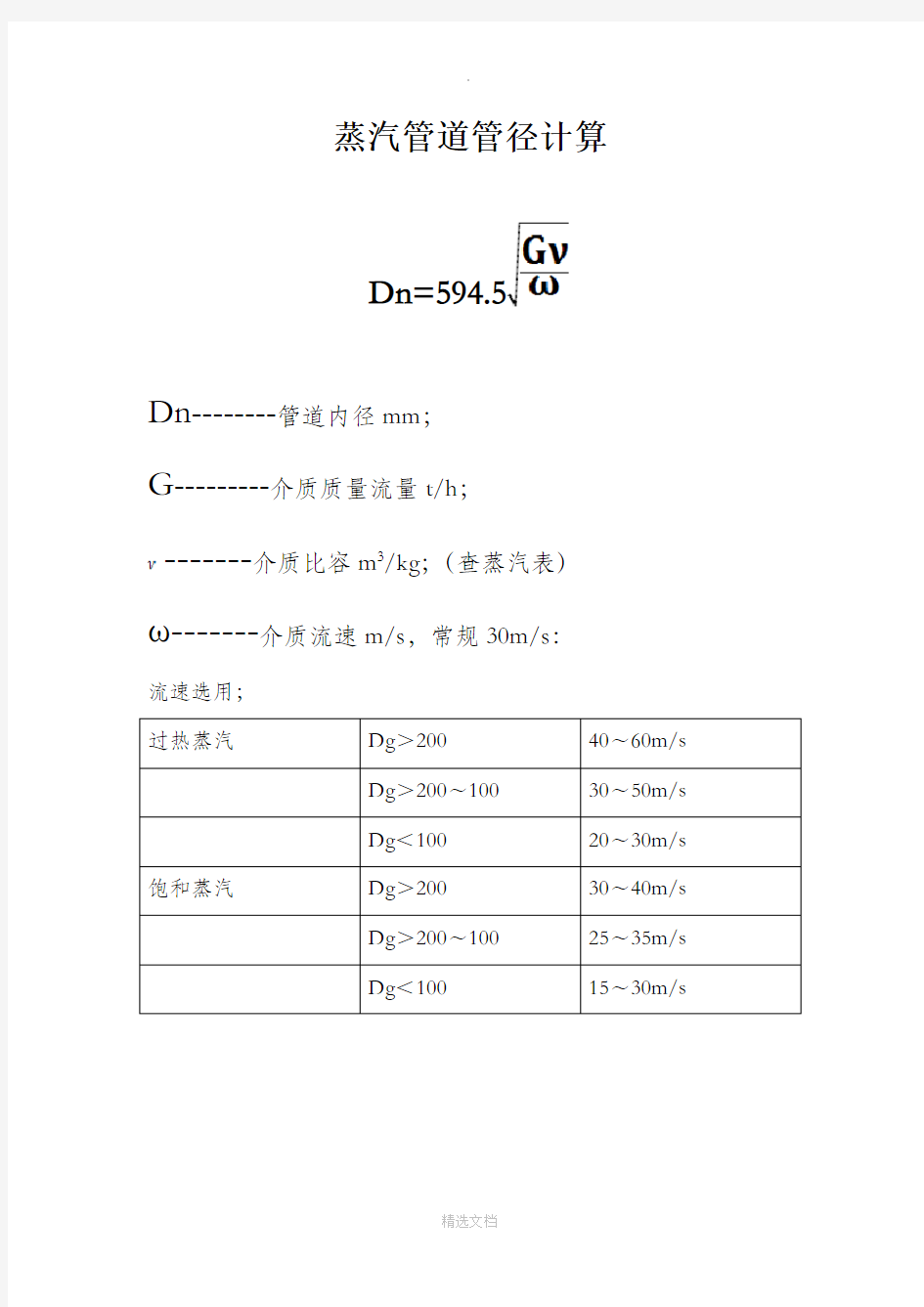

蒸汽管道管径计算

Dn=594.5

Dn--------管道内径mm;

G---------介质质量流量t/h;

-------介质比容m3/kg;(查蒸汽表)

ω-------介质流速m/s,常规30m/s:

流速选用;

过热蒸汽Dg>20040~60m/s

Dg>200~10030~50m/s

Dg<10020~30m/s 饱和蒸汽Dg>20030~40m/s

Dg>200~10025~35m/s

Dg<10015~30m/s

精选文档

蒸汽管路计算公式

9.1蒸汽网路系统 一、蒸汽网路水力计算的基本公式 计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下 R = 6.88×10-3×K0.25×(G t2/ρd5.25),Pa/m (9-1) d = 0.387×[K0.0476G t0.381/ (ρR)0.19],m (9-2) Gt = 12.06×[(ρR)0.5×d2.625 / K0.125],t/h (9-3) 式中 R ——每米管长的沿程压力损失(比摩阻),Pa/m ; G t ——管段的蒸汽质量流量,t/h; d ——管道的内径,m; K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m; ρ ——管段中蒸汽的密度,Kg/m3。 为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。附录9-1给出了蒸汽管道水力计算表。 二、蒸汽网路水力计算特点 1、热媒参数沿途变化较大 蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导致蒸汽密度变化较大。 2、ρ值改变时,对V、R值进行的修正 在蒸汽网路水力计算中,由于网路长,蒸汽在管道流动过程中的密度变化大,因此必须对密度ρ的变化予以修正计算。 如计算管段的蒸汽密度ρsh与计算采用的水力计算表中的密度ρbi 不相同,则应按下式对附表中查出的流速和比摩阻进行修正。 v sh = ( ρbi / ρsh) · v bi m/s (9-4) R sh = ( ρbi / ρsh) · R bi Pa/m (9-5) 式中符号代表的意义同热水网路的水力计算。 3、K值改变时,对R、L d值进行的修正 (1)对比摩阻的修正、

管径计算公式

管道的设计计算——管径和管壁厚度 空压机是通过管路、阀门等和其它设备构成一个完整的系统。管道的设计计算和安装不当,将会影响整个系统的经济性及工作的可靠性,甚至会带来严重的破坏性事故。A.管内径:管道内径可按预先选取的气体流速由下式求得: i d 8 .182 1 u q v 式中, i d 为管道内径(mm );v q 为气体容积流量( h m 3 );u 为管内气体平均流速( s m ),下 表中给出压缩空气的平均流速取值范围。 管内平均流速推荐值 气体介质 压力范围 p (Mpa) 平均流速u (m/s ) 空气 0.3~0.6 10~20 0.6~1.0 10~15 1.0~2.0 8~12 2.0~3.0 3~6 注:上表内推荐值,为输气主管路(或主干管)内压缩空气流速推荐值;对于长度在 1m 内的管 路或管路附件——冷却器、净化设备、压力容器等的进出口处,有安装尺寸的限制,可适当提高瞬间气体流速。 例1:2台WJF-1.5/30及2台H-6S 型空压机共同使用一根排气管路,计算此排气管路内径。 已知WJF-1.5/30型空压机排气量为 1.5 m 3 /min 排气压力为 3.0 MPa 已知H-6S 型空压机排气量为0.6 m 3 /min 排气压力为 3.0 MPa 4台空压机合计排气量v q =1.5×2+0.6×2=4.2 m 3/min =252 m 3 /h 如上表所示u=6 m/s 带入上述公式 i d 8 .182 1 u q v i d 8 .182 1 6 252=121.8 mm 得出管路内径为121mm 。 B.管壁厚度:管壁厚度取决于管道内气体压力。

动力蒸汽管径计算公式及焓值对照表

蒸汽部分计算书 一、蒸汽量计算:(6万平米) 市政管网过热蒸汽参数:压力=0.4MPa 温度=180℃ 密度=2.472kg/m3蒸汽焓值=2811.7KJ/kg 换热器凝结水参数:温度=70℃焓值=293 KJ/kg 密度=978kg/m3(1)采暖部分耗汽量:热负荷6160kW G=3.6*Q/Δh=3.6*6160*1000/(2811.7-293)=8805kg/h 凝结水量计算:G=m/ρ=8805/978=9m3/h (2)四十七层空调耗汽量:热负荷200kW G=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=285kg/h 凝结水量计算:G=m/ρ=285/978=0.29m3/h (3)高区供暖耗汽量:热负荷1237kW G=3.6*Q/Δh=3.6*1237*1000/(2811.7-293)=1768kg/h 凝结水量计算:G=m/ρ=1768/978=1.8m3/h (4)中区供暖耗汽量:热负荷1190kW G=3.6*Q/Δh=3.6*1385*1000/(2811.7-293)=1980kg/h 凝结水量计算:G=m/ρ=1980/978=2m3/h (5)低区供暖耗汽量:热负荷1895kW G=3.6*Q/Δh=3.6*1895*1000/(2811.7-293)=2708kg/h 凝结水量计算:G=m/ρ=2708/978=2.8m3/h (6)低区空调耗汽量:热负荷1640kW G=3.6*Q/Δh=3.6*1640*1000/(2811.7-293)=2344kg/h 凝结水量计算:G=m/ρ=3830/978=4m3/h (7)生活热水耗汽量:热负荷200kW G=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=286kg/h 凝结水量计算:G=m/ρ=286/978=0.3 m3/h (8)洗衣机房预留蒸汽量: 150kg/h

管道直径设计计算步骤

管道直径设计计算步骤 以假定流速法为例,其计算步骤和方法如下: 1.绘制通风或空调系统轴测图,对各管段进行编号,标注长度和风量。 管段长度一般按两管件间中心线长度计算,不扣除管件(如三通,弯头)本身的长度。 2.确定合理的空气流速 风管内的空气流速对通风、空调系统的经济性有较大的影响。流速高,风管断面小,材料耗用少,建造费用小;但是系统的阻力大,动力消耗增大,运用费用增加。对除尘系统会增加设备和管道的摩损,对空调系统会增加噪声。流速低,阻力小,动力消耗少;但是风管断面大,材料和建造费用大,风管占用的空间也增大。对除尘系统流速过低会使粉尘沉积堵塞管道。因此,必须通过全面的技术经济比较选定合理的流速。根据经验总结,风管内的空气流速可按表6-2- 1、表6-2-2及表6-2-3确定。除尘器后风管内的流速可比表6-2-3中的数值适当减小。 表6-2-1一般通风系统中常用空气流速(m/s) 支室内xx空干管 管进风口回风口气入口6~2~1.5~2.5~ 5.5~薄钢1483.53.5 工业建筑机6.5板、混凝土 械通讯 4~2~1.5~2.0~ 砖等

5~61263.03.0 工业辅助及 民用建筑 0.5 0.50.2~~0.7 自然通风~1.01.0类别 机械通风5~8 52~ 2~4风管 材料 表6-2-2空调系统低速风管内的空气流速部位 新风xx 总管和总干管 无送、回风口的支管 有送、回风口的支管频率为1000Hz时室内允许声压级(dB)<40~60>60 3.5~ 4.04.0~4.5 5.0~ 6.0 6.0~8.06.0~8.0 7.0~12.0 3.0~ 4.0 5.0~7.0 6.0~8.0 2.0~ 3.03.0~5.03.0~6.0表6-2-3除尘风管的最小风速(m/s)粉尘类

管道疏水量计算

蒸汽疏水阀选型及蒸汽管道疏水量的计算 上海沪工阀门厂2010-06-10 摘要:介绍蒸汽疏水阀的类别及原理,对选型、安装进行一些探讨并提出了过热蒸汽管道、湿蒸汽管道的经常疏水量及启动疏水童的计算公式。 关健词:蒸汽疏水阀;疏水量;疏水阀选型 1 前言 蒸汽疏水阀是一种能自动从蒸汽管道和蒸汽用汽设备中排除凝结水和其他不凝结气体,并阻止蒸汽泄漏的阀门。它能保证各种加热工艺设备及管线所需要温度和热量并使之正常工作。蒸汽疏水阀动作正常与否,影响着蒸汽使用设备的性能、效率和寿命。据测算供热系统节能改造中,更新性能优良的蒸汽疏水阀其费用仅占系统改造总投资的7.5%,而节约能源量可占系统总节能量的30%。 以下对疏水阀的选型、安装方式及蒸汽疏水量的计算进行一些探讨。 2 蒸汽疏水阀的类别及原理 疏水阀按动作原理分类主要有:浮球型疏水阀、热静力型疏水阀、热动力型疏水阀、倒置桶型疏水阀等。 2.1 浮球型疏水阀 浮球型疏水阀包括一个浮球和波纹管元件。自由浮球式疏水阀是利用阿基米德浮力原理,使浮球随体腔内液面的升降而升降,从而打开或关闭阀座排水孔形成排水阻汽动作。浮球型疏水阀对排放容量和工作压力广泛适应,但不推荐用于有可能发生水锤的系统中。 这类阀的特点是:适用于大排量,体积较大;使用时若超出蒸汽疏水阀的设计压力,阀门则不能打开;在寒冷地区,为了防止蒸汽疏水阀内部的凝结水冻结,必须进行保温。 浮球型疏水阀的故障主要是关闭故障,浮球可能损坏或下沉,不能保持在开的位置。 2.2 热静力型疏水阀 热静力型蒸汽疏水阀是靠蒸汽和冷却的凝结水和空气之间的温差来工作的。蒸汽增加热静力元件内部的压力,使疏水阀关闭。凝结水和不凝结气体在集水管中积存,温度开始下

管径寸径计算方法

中 海 石 油 炼 化 有 限 责 任 公 司 惠 州 炼 油 项 目 管道寸D 统计方法规定 内部文件 注意保密

中海石油炼化有限责任公司惠州炼油项目 管道寸D统计方法规定 第一章总则 第一条为统一惠州炼油项目管道寸径统计方法,尽可能准确地反映焊工的实际工作量,特制定了本规定,同时作为《进度检测及控制管理办法》附件C 焊接工作量计算的补充规定。 第二条编制依据:《广东省安装工程综合定额》——第六册《工业管道工程》。 第三条本方法仅适用于中海石油炼化有限责任公司惠州炼油项目管道寸D的统计计算。 第二章寸径统计方法规定 第四条标准寸D的规定 以低压碳钢管道DN25的1道焊口为标准寸D,即1寸D,其它规格低压管道的寸D数见下表。 表1:低压管道公称直径—寸D对照表

第五条其它压力等级、材质及规格的管道寸D计算 其它压力等级和材质的管道以低压碳钢管相应公称直径的寸D数乘以下表中的系数,计算1道焊口的寸D数。 表2:管道寸D计算系数表 举例说明: 1)1道中压碳钢DN25的焊口寸D数=1标准寸D*1.3=1.3 D” 2)1道中压合金钢DN50的焊口寸D数=2标准寸D*1.9=3.8D” 3)1道低压不锈钢DN80的焊口寸D数=3标准寸D*1.7=5.1D” 注:D”为“寸D”的一种简单表示方法 第六条管道焊口数统计规定 管道焊口数以单线图中的焊口数为准,区分材质、压力等级分别统计(不区分对接焊口和承插焊口统一计算)。 第七条寸D数的合计

寸D数的合计首先区分材质小计,然后汇总为总寸D数量,如:碳钢管道寸D数合计2300 D” 合金钢管道寸D数合计800 D” 不锈钢管道寸D数合计1200 D” 以上各项总寸D数=2300+800+1200=4300 D” 第三章附则 第八条本规定解释权归属控制部。 第九条本规定自发布之日起执行。 附:管道寸D工作量统计表

管道的设计计算——管径和管壁厚度(精)

管道的设计计算——管径和管壁厚度 空压机是通过管路、阀门等和其它设备构成一个完整的系统。管道的设计计算和安装不当,将会影响整个系统的经济性及工作的可靠性,甚至会带来严重的破坏性事故。 A.管内径:管道内径可按预先选取的气体流速由下式求得: =i d 8.1821 ?? ? ??u q v 式中,i d 为管道内径(mm );v q 为气体容积流量(h m 3);u 为管内气体平均流速(s m ),下表中给出压缩空气的平均流速取值范围。 管内平均流速推荐值 1m 内的管路或管路附件——冷却器、净化设备、压力容器等的进出口处,有安装尺寸的限制,可适当提高瞬间气体流速。 例1:2台WJF-1.5/30及2台H-6S 型空压机共同使用一根排气管路,计算此排气管路内径。 已知WJF-1.5/30型空压机排气量为1.5 m 3/min 排气压力为3.0 MPa 已知H-6S 型空压机排气量为0.6 m 3/min 排气压力为3.0 MPa 4台空压机合计排气量v q =1.5×2+0.6×2=4.2 m 3/min =252 m 3/h 如上表所示u=6 m/s 带入上述公式=i d 8.1821??? ??u q v =i d 8.1821 6252??? ??=121.8 mm 得出管路内径为121mm 。

B.管壁厚度:管壁厚度δ取决于管道内气体压力。 a.低压管道,可采用碳钢、合金钢焊接钢管;中压管道,通常采用碳钢、合金钢无缝钢管。其壁厚可近似按薄壁圆筒公式计算: min δ= []c np npd i +-?σ2 式中,p 为管内气体压力(MPa );n 为强度安全系数5.25.1~=n ,取[σ]为管材的许用应力(MPa ),常用管材许用应力值列于下表;?为焊缝系数,无缝钢管?=1,直缝焊接钢管?=0.8;c 为附加壁厚(包括:壁厚偏差、腐蚀裕度、加工减薄量),为简便起见,通常当δ>6mm 时,c ≈0.18δ;当δ≤6mm 时,c =1mm 。 当管子被弯曲时,管壁应适当增加厚度,可取 'δ=R d 20δ δ+ 式中,0d 为管道外径;R 为管道弯曲半径。 b.高压管道的壁厚,应查阅相关专业资料进行计算,在此不做叙述。 常用管材许用应力 例2: 算出例1中排气管路的厚度。管路材料为20#钢 公式 min δ=[]c np npd i +-?σ2中 n=2 , p=3.0 MPa , i d =121 如上表20#钢150o C 时的许用应力为131,即σ=131 ?=1 , C =1 带入公式 min δ=[]c np npd i +-?σ2=1321131212132+?-????=3.8 mm 管路厚度取4 mm

给水管道各种管材管径与计算内径一览表

表1 给水塑料管及钢塑复合管公称管径与计算内径一览表(一) 氯化聚氯乙烯 PVC-U 管 聚丙烯管 PP-R 聚丙烯 PP-RR 热水管0.00000047 S6.3 1.6MPa S5 2.0MPa 铝塑复合管 1.0MPa 1.6MPa 1.0MPa 1.25MPa 2.0MPa 2.5MPa 2.0MPa 2.5MPa 公称直径 计算内径d j 计算内径d j 计算内径 计算内径d j 计算内径d j 计算内径d j 计算内径d j 计算内径d j 计算内径d j 计算内径d j 计算内径d j mm mm mm mm mm mm mm mm mm mm mm mm 15 12.2 20 16 16 15.7 16 15.4 14.4 13.2 14.4 13.2 25 21 20.4 19.8 21 20.4 18 16.6 18 16.6 32 27.2 26.2 25.3 27.2 27.2 26 23.2 21.2 23.2 21.2 40 34 32.6 31.2 36 34 34 32.6 29 26.6 29 26.6 50 42.6 40.8 40.1 45.2 42 42.6 40.8 36.2 33.2 36.2 33.2 65 53.6 51.4 50.0 57 53.6 53.6 51.4 45.6 42 45.6 42 75 63.8 61.4 58.7 67.8 64 63.6 61.2 49.9 50 49.9 50 90 76.6 73.6 81.4 76.6 76.6 73.6 76.6 60 76.6 60 110 93.8 90 100.4 95.6 93.8 90 93.8 73.5 93.8 73.5 125 106.6 102.2 114.2 110 140 119.4 114.6 127.8 123.4 160 136.4 130.8 146 140 180 164.4 158.6 200 182.6 176.2 225 205.4 198.2 250 228.2 220.4 280 255.6 246.8 315 287.6 277.6 355 325.4

蒸汽压力流速-流量管径关系

流量(kg/hour)管道口径Pipe Size(mm)DN_ 蒸汽压力(bar)蒸汽流 速(m/s) 1520253240506580100125150200250300 0.4 15 7 14 24 37 52 99 145 213 394 648 917 1606 259 3680 2510 25 40 62 92 162 265 384 675 972 1457 2806 410 1 5936 40 17 35 64 102 142 265 403 576 1037 1670 2303 4318 690 9 9500 0.7 15 7 16 25 40 59 109 166 250 431 680 1006 1708 279 1 3852 2512 25 45 72 100 182 287 430 716 1145 1575 2816 462 9 6204 40 18 37 68 106 167 298 428 630 1108 1715 2417 4532 725 1 1032 3 1 15 8 17 29 43 65 11 2 182 260 470 694 1020 1864 281 4 4045 2512 26 4872 100 193 300 445 730 1160 1660 3099 486 9 6751 40 19 39 71 112 172 311 465 640 1150 1800 2500 4815 733 3 1037 2 15 12 25 45 70 100 182 280 410 715 1125 1580 2814 454 5 6277 2519 43 70 112 162 195 428 656 1215 1755 2520 4815 742 5 1057 5 40 30 64 115 178 275 475 745 1010 1895 2925 4175 7678 119 97 1679 6 3 15 16 37 60 93 127 245 385 535 925 1505 2040 3983 621 7 8743 2526 56 100 152 225 425 632 910 1580 2480 3440 6779 1021431

管径计算公式

流体在一定时间内通过某一横断面的容积或重量称为流量。用容积表示流量单位是L/s或 (`m^3`/h);用重量表示流量单位是kg/s或t/h。 流体在管道内流动时,在一定时间内所流过的距离为流速,流速一般指流体的平均流速,单位为 m/s。 流量与管道断面及流速成正比,三者之间关系: `Q = (∏ D^2)/ 4 · v · 3600 `(`m^3` / h ) 式中 Q —流量(`m ^3` / h 或 t / h ); D —管道内径(m); V —流体平均速度(m / s)。 根据上式,当流速一定时,其流量与管径的平方成正比,在施工中遇到管径替代时,应进行计算后方 可代用。例如用二根DN50的管代替一根DN100的管是不允许的,从公式得知DN100的管道流量是DN50管 道流量的4倍,因此必须用4根DN50的管才能代用DN100的管。 给水管道经济流速 影响给水管道经济流速的因素很多,精确计算非常复杂。 对于单独的压力输水管道,经济管径公式: D=(fQ^3)^[1/(a+m)] 式中:f——经济因素,与电费、管道造价、投资偿还期、管道水头损失计算公式等多项因素有关的系数;Q——管道输水流量;a——管道造价公式中的指数;m——管道水头损失计算公式中的指数。 为简化计算,取f=1,a=1.8,m=5.3,则经济管径公式可简化为: D=Q^0.42 例:管道流量22 L/S,求经济管径为多少? 解:Q=22 L/S=0.022m^3/s 经济管径 D=Q^0.42=0.022^0.42=0.201m,所以经济管径可取200mm。 水头损失 没有“压力与流速的计算公式 管道的水力计算包括长管水力计算和短管水力计算。区别是后者在计算时忽略了局部水头损失,只考虑沿程水头损失。(水头损失可以 理解为固体相对运动的摩擦力) 以常用的长管自由出流为例,则计算公式为 H=(v^2*L)/(C^2*R), 其中H为水头,可以由压力换算, L是管的长度, v是管道出流的流速, R是水力半径R=管道断面面积/内壁周长=r/2, C是谢才系数C=R^(1/6)/n,

流量与管径、力、流速之间关系计算公式

流量与管径、压力、流速的一般关系 一般工程上计算时,水管路,压力常见为0.1--0.6MPa,水在水管中流速在1--3米/秒,常取1.5米/秒。 流量=管截面积X流速=0.002827X管内径的平方X流速(立方米/小时)。 其中,管内径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。 水头损失计算Chezy 公式 这里: Q ——断面水流量(m3/s) C ——Chezy糙率系数(m1/2/s) A ——断面面积(m2)

R ——水力半径(m) S ——水力坡度(m/m) 根据需要也可以变换为其它表示方法: Darcy-Weisbach公式 由于 这里: h f——沿程水头损失(mm3/s) f ——Darcy-Weisbach水头损失系数(无量纲) l ——管道长度(m) d ——管道内径(mm) v ——管道流速(m/s)

g ——重力加速度(m/s2) 水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。 1.1 管道常用沿程水头损失计算公式及适用条件 管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。管道沿程水头损失计算公式都有适用范围和条件,一般都以水流阻力特征区划分。 水流阻力特征区的判别方法,工程设计宜采用数值做

水管管径计算公式

镀锌管是按内径计算的,内径15mm=4分管,20mm=6分,25mm=1寸;PPR管/铝塑管则是按外径计算的,16mm也就相当于3分管,20mm差不多相当于4分的镀锌管径一般工程上计算时,水管路,压力常见为0.1--0.6MPa,水在水管中流速在1--3米/秒,常取1.5米/秒。 流量=管截面积X流速=0.002827X管径^2X流速(立方米/小时)^2:平方。管径单位:mm 管径=sqrt(353.68X流量/流速) sqrt:开平方 饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。如果需要精确计算就要先假定流速,再根据水的粘度、密度及管径先计算出雷诺准数,再由雷诺准数计算出沿程阻力系数,并将管路中的管件(如三通、弯头、阀门、变径等)都查表查出等效管长度,最后由沿程阻力系数与管路总长(包括等效管长度)计算出总管路压力损失,并根据伯努利计算出实际流速,再次用实际流速按以上过程计算,直至两者接近(叠代试算法)。因此实际中很少友人这么算,基本上都是根据压差的大小选不同的流速,按最前面的方法计算电动调节水阀的流量特性是指空调水流过阀门的相对流量与阀门的相对开度之间的函数关系,目前工程上常用的主要有直线流量特性、等百分比流量特性的电动水阀。

单位行程变化所引起的相对流量变化与点的相对流量成正比关系的是等百分比流量特性水阀。该类型水阀可调范围相对较宽,比较适合具有自平衡能力的空调水系统,因此ba系统中大量应用的是等百分比流量特性的电动水阀。 *电动水阀的口径决定了阀门的调节精度。水阀口径选择过大,不仅增大业主投资成本,而且使阀门基本行程单位变大导致阀门调节精度降低,达不到节能目的;水阀口径选择过小,往往会出现即使水阀全部打开系统也难以达到设定温度值,无法实现控制目标。 那么如何计算选择电动水阀口径? 工程上我们常用的是通过计算电动阀门的流量系数(kv/cv)值来推导电动水阀口径,因为流量系数和水阀口径是成对应关系的,换句话说,流量系数定了,水阀口径大小也就确定了。 水阀流量系数(kv/cv)采用以下公式计算: cv=q/δp1/2 其中q-设备(空调/新风机组)的冷量/热量或风量δp-为调节阀前后压差比 理论上讲,在不同的空调回路中,δp值是不同的,是一个动态变化的值,取值范围一般在1-7之间。但由于在流量系数的计算过程中δp 是开根号取值,所以对cv计算影响并不是很大。因此,在工程设计中一般选δp值为4。

2021年蒸汽管道计算实例

前言 欧阳光明(2021.03.07) 本设计目的是为一区VOD-40t钢包精练炉提供蒸汽动力。设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。 主要参数:蒸汽管道始端温度250℃,压力1.0MP;蒸汽管道终端温度240℃,压力0.7MP(设定); VOD用户端温度180℃,压力0.5MP; 耗量主泵11.5t/h 辅泵9.0t/h 一、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容: 1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠近负荷大的主要用户; 2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在自然补偿达不到要求时使用方型补偿器。

4、在蒸汽管道相对位置最低处设置了输水阀。 5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支座。 6、管道与其它建、构筑物之间的间距满足规范要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。 蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3得蒸汽在该状态下的密度ρ1为4.21kg/m3。 假设:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设计》表1—3得蒸汽在该状态下的密度ρ2为2.98kg/m3。 (一)管道压力损失: 1、管道的局部阻力当量长度表(一) 2、压力损失

2—1式中Δp—介质沿管道内流动的总阻力之和,Pa; Wp—介质的平均计算流速,m/s;查《管道设计》表5-2取Wp=40m/s ; g—重力加速度,一般取9.8m/s2; υp—介质的平均比容,m3/kg; λ—摩擦系数,查《动力管道手册》(以下简称《管道》)表4—9得管道的摩擦阻力系数λ=0.0196 ; d—管道直径,已知d=200mm ; L—管道直径段总长度,已知L=505m ; Σξ—局部阻力系数的总和,由表(一)得Σξ=36; H1、H2—管道起点和终点的标高,m; 1/Vp=ρp—平均密度,kg/m3; 1.15—安全系数。 在蒸汽管道中,静压头(H2-H1)10/Vp很小,可以忽略不计所以式2—1变为 2—2 在上式中:5·Wp2/gυp=5·Wp2ρp /g表示速度头(动压头) λ103L/d为每根管子摩擦阻力系数。

一般蒸汽管道流速

类别最大允许压降流速 kg/cm2100m m/s (1) 一般 压力等级 0.0~3.5 kg/cm2G0.06 10.0~35.0 3.5~10.5 kg/cm2G0.1210.0~35.0 10.5~21.0 kg/cm2G0.23 10.0~35.0 >21.0 kg/cm2G0.35 10.0~35.0 (2) 过热蒸汽 口径(mm) >2000.35 40.0~60.0 100~2000.35 30.0~50.0 <100 0.35 30.0~40.0 (3) 饱和蒸汽 口径(mm) >200 0.20 30.0~40.0 100~200 0.2025.0~35.0 <100 0.20 15.0~30.0 (4) 乏汽 排汽管(从受压容器中排出) 80.0 排汽管(从无压容器中排出) 15.0~30.0 排汽管(从安全阀排出) 200.0~400.0

.1 蒸汽网路系统 一、蒸汽网路水力计算的基本公式 计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下 R = 6.88×1×K0.25×(Gt2/ρd5.25),Pa/m (9-1) d = 0.387×[K0.0476Gt0.381 / (ρR)0.19],m (9-2) Gt = 12.06×[(ρR)0.5×d2.625 / K0.125], t/h (9-3)式中 R ——每M管长的沿程压力损失(比摩阻),Pa/m ; Gt ——管段的蒸汽质量流量,t/h; d ——管道的内径,m; K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m; ρ ——管段中蒸汽的密度,Kg/m3。 为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。附录9-1给出了蒸汽管道水力计算表。 二、蒸汽网路水力计算特点 1、热媒参数沿途变化较大 蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导致蒸汽密度变化较大。 2、ρ值改变时,对V、R值进行的修正 在蒸汽网路水力计算中,由于网路长,蒸汽在管道流动

蒸汽管道设计计算

项目名称:XX蒸汽管网 设计输入数据: ⒈管道输送介质:蒸汽 工作温度:240℃设计温度260℃ 工作压力: 0.6MPa 设计压力:0.6MPa 流量:1.5t/h 比容:0.40m3/kg 管线长度:1500米。 设计计算: ⑴管径: Dn=18.8×(Q/w)0.5 D n—管子外径,mm; D0—管子外径,mm; Q—计算流量,m3/h w—介质流速,m/s ①过热蒸汽流速 DN》200 流速为40~60m/s DN100~DN200 流速为30~50m/s DN<100 流速为20~40m/s ②w=20 m/s Dn=102.97mm w=40 m/s Dn=72.81mm ③考虑管道距离输送长取D0 =133 mm。 ⑵壁厚: ts=PD0/{2(〔σ〕t Ej+PY)} tsd=ts+C C=C1+C2 ts —直管计算厚度,mm; D0—管子外径,mm; P —设计压力,MPa; 〔σ〕t—在操作温度下材料的许用压力,MPa;

Ej—焊接接头系数; tsd—直管设计厚度,mm; C—厚度附加量之和;: mm; C1—厚度减薄附加量;mm; C2—腐蚀或磨蚀附加量;mm; Y—系数。 本设计依据《工业金属管道设计规范》和《动力管道设计手册》在260℃时20#钢无缝钢管的许用应力〔σ〕t为101Mpa,Ej取1.0,Y取0.4,C1取0.8,C2取0. 故ts=1.2×133/【2×101×1+1.1×0.4】=0.78 mm C= C1+ C2 =0.8+0=0.8 mm Tsd=0.78+0.8=1.58 mm 壁厚取4mm 所以管道为φ133×4。 ⑶阻力损失计算 3.1按照甲方要求用φ89×3.5计算 ①φ89×3.5校核计算: 蒸汽流量Q= 1.5t/h 粗糙度K=0.002m 蒸汽密度v=2.5kg/m3 管内径82mm 蒸汽流速32.34m/s 比摩阻395.85Pa/m ②道沿程阻力P1=395.85×1500=0.59MPa; 查《城镇热力管网设计规范》,采用方形补偿器时, 局部阻力与沿程阻力取值比0.8,P2=0.8P1; 总压力降为P1+P2=1.07Mpa; 末端压力为0.6-1.07=-0.47Mpa 压力不可能为负值,说明蒸汽量不满足末端用户需求。 3.2按照φ108×4校核计算: ①φ108×4计算: 蒸汽流量Q= 1.5t/h 粗糙度K=0.002m 蒸汽密度v=2.5kg/m3 管内径100mm

一般蒸汽管道的流速

类别最大允许压降流速 kg/cm2 100m m/s (1) 一般 压力等级 0.0~3.5 kg/cm2G 0.06 10.0~35.0 3.5~10.5 kg/cm2G 0.12 10.0~35.0 10.5~21.0 kg/cm2G 0.23 10.0~35.0 >21.0 kg/cm2G 0.35 10.0~35.0 (2) 过热蒸汽 口径(mm) >200 0.35 40.0~60.0 100~200 0.35 30.0~50.0 <100 0.35 30.0~40.0 (3) 饱和蒸汽 口径(mm) >200 0.20 30.0~40.0 100~200 0.20 25.0~35.0 <100 0.20 15.0~30.0 (4) 乏汽 排汽管(从受压容器中排出) 80.0 排汽管(从无压容器中排出) 15.0~30.0 排汽管(从安全阀排出)

200.0~400.0 .1蒸汽网路系统 一、蒸汽网路水力计算的基本公式 计算蒸汽管道的沿程压力损失时,流量、管径与比摩阻三者的关系式如下 R = 6.88×1×K0.25×(Gt2/ρd5.25), Pa/m (9-1) d = 0.387×[K0.0476Gt0.381 / (ρR)0.19],m (9-2) Gt = 12.06×[(ρR)0.5×d2.625 / K0.125],t/h (9-3) 式中R ——每米管长的沿程压力损失(比摩阻), Pa/m ; Gt ——管段的蒸汽质量流量,t/h; d ——管道的内径,m; K ——蒸汽管道的当量绝对粗糙度,m,取K=0.2mm=2×10-4 m; ρ——管段中蒸汽的密度,Kg/m3。 为了简化蒸汽管道水力计算过程,通常也是利用计算图或表格进行计算。附录9-1给出了蒸汽管道水力计算表。 二、蒸汽网路水力计算特点 1、热媒参数沿途变化较大 蒸汽供热过程中沿途蒸汽压力P下降,蒸汽温度T下降,导

蒸汽管道计算实例(DOC)

前言 本设计目的是为一区VOD-40t钢包精练炉提供蒸汽动力。设计参数是由动力一车间和西安向阳喷射技术有限公司提供的。 主要参数:蒸汽管道始端温度250℃,压力1.0MP;蒸汽管道终端温度240℃,压力0.7MP(设定); VOD用户端温度180℃,压力0.5MP; 耗量主泵11.5t/h 辅泵9.0t/h 一、蒸汽管道的布置 本管道依据一区总体平面布置图所描述的地形进行的设计,在布置管道时本设计较周详地考虑到了多方面的内容: 1、蒸汽管道布置时力求短、直,主干线通过用户密集区,并靠近负荷大的主要用户; 2、蒸汽管线布置时尽量减少了与公路、铁路的交叉。 3、在布置蒸汽管线时尽量利用了自然弯角作为自然补偿。并在自然补偿达不到要求时使用方型补偿器。 4、在蒸汽管道相对位置最低处设置了输水阀。

5、蒸汽管道通过厂房内部时尽量使用厂房柱作为支架布置固定、滑动支座。 6、管道与其它建、构筑物之间的间距满足规范要求。 二、蒸汽管道的水力计算 已知:蒸汽管道的管径为Dg200,长度为505m。 蒸汽管道的始端压力为1.0MP,温度为250℃查《动力管道设计手册》第一册热力管道(以下简称《管道设计》)1—3得蒸汽在该状态下的密度ρ1为4.21kg/m3。 假设:蒸汽管道的终端压力为0.7Mp,温度为240℃查《管道设计》表1—3得蒸汽在该状态下的密度ρ2为2.98kg/m3。 (一)管道压力损失: 1、管道的局部阻力当量长度表(一)

2、压力损失 2—1 式中Δp—介质沿管道内流动的总阻力之和,Pa; Wp—介质的平均计算流速,m/s;查《管道设计》表5-2取Wp=40m/s ; g—重力加速度,一般取9.8m/s2; υp—介质的平均比容,m3/kg; λ—摩擦系数,查《动力管道手册》(以下简称《管道》)表4—9得管道的摩擦阻力系数λ=0.0196 ; d—管道直径,已知d=200mm ; L—管道直径段总长度,已知L=505m ; Σξ—局部阻力系数的总和,由表(一)得Σξ=36; H1、H2—管道起点和终点的标高,m; 1/Vp=ρp—平均密度,kg/m3; 1.15—安全系数。 在蒸汽管道中,静压头(H2-H1)10/Vp很小,可以忽略不计所以式2—1变为 2—2

管径选择与管道压力降计算(一)1~60

管径选择与管道压力降计算 第一部分管径选择 1.应用范围和说明 1.0.1本规定适用于化工生产装置中的工艺和公用物料管道,不包括储运系统的长距离输送管道、非牛顿型流体及固体粒子气流输送管道。 1.0.2对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等项有密切的关系,应根据这些费用作出经济比较,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。本规定介绍推荐的方法和数据是以经验值,即采用预定流速或预定管道压力降值(设定压力降控制值)来选择管径,可用于工程设计中的估算。 1.0.3当按预定介质流速来确定管径时,采用下式以初选管径: d=18.81W0.5 u-0.5ρ-0.5(1.0.3—1) 或d=18.81V00.5 u-0.5(1.0.3—2) 式中 d——管道的内径,mm; W——管内介质的质量流量,kg/h; V0——管内介质的体积流量,m3/h; ρ——介质在工作条件下的密度,kg/m3; u——介质在管内的平均流速,m/s。 预定介质流速的推荐值见表2.0.1。 1.0.4当按每100m计算管长的压力降控制值(⊿Pf100)来选择管径时,采用下式以初定管径: d=18.16W0.38ρ-0.207 μ0.033⊿P f100–0.207(1.0.4—1) 或d=18.16V00.38ρ0.173 μ0.033⊿P f100–0.207(1.0.4—2) 式中 μ——介质的动力粘度,Pa·s; ⊿P f100——100m计算管长的压力降控制值,kPa。 推荐的⊿P f100值见表2.0.2。 1.0.5本规定除注明外,压力均为绝对压力。

给水管管径的计算方法

给水管管径的计算方法 流体在一定时间内通过某一横断面的容积或重量称为流量。用容积表示流量单位是L/s或(m3/h);用重量表示流量单位是kg/s 或t/h。 流体在管道内流动时,在一定时间内所流过的距离为流速,流速一般指流体的平均流速,单位为m/s。 流量与管道断面及流速成正比,三者之间关系: Q = (πD2)/4·v·3600 (m3/ h ) 式中Q —流量(m3/h或t/h ); D —管道内径(m); V —流体平均速度(m/s)。 根据上式,当流速一定时,其流量与管径的平方成正比,在施工中遇到管径替代时,应进行计算后方可代用。例如用二根DN50的管代替一根DN100的管是不允许的,从公式得知DN100的管道流量是DN50管道流量的4倍,因此必须用4根DN50的管才能代用DN100的管。暖通南社 给水管道经济流速:

影响给水管道经济流速的因素很多,精确计算非常复杂。 对于单独的压力输水管道,经济管径公式: D=(fQ^3)^[1/(a+m)] 式中:f—经济因素,与电费、管道造价、投资偿还期、管道水头损失计算公式等多项因素有关的系数;Q—管道输水流量;a—管道造价公式中的指数;m—管道水头损失计算公式中的指数。为简化计算,取f=1,a=1.8,m=5.3,则经济管径公式可简化为: D=Q^0.42 例:管道流量22 L/S,求经济管径为多少? 解:Q=22 L/S=0.022m^3/s 经济管径D=Q^0.42=0.022^0.42=0.201m,所以经济管径可取200mm。 水头损失: 没有压力与流速的计算公式,管道的水力计算包括长管水力计算和短管水力计算。区别是后者在计算时忽略了局部水头损失,只考虑沿程水头损失。(水头损失可以理解为固体相对运动的摩擦力)

管道管径的计算 管内流速的选择

关于平台工艺管路设计(三) 本节主题:1.管道管径的计算 2. 管内流速的选择 1.概述 管径的计算在很多资料中都有叙述,一般过程是这样的:首先根据工艺条件明确:管内介质和流量,选择合适的介质流速,然后就可以计算管径了。管径计算公式很简单,其核心问题是正确选择管内流速以及压降的计算,还有管径选择的经济性分析。本节我们只介绍管径的计算和流速的选择,对于管道摩阻将专题做介绍。本节的目标是能够根据项目的不同需求选择合理的管径。 2.管道管径的计算 计算公式:d=式2.1 其中:d——管子内径m; Q——流量m3/s; V——流速m/s; 根据式2.1,只要确定其中的两个参数,就能推导出第三个变量。 3.管内流速的选择 流速的选择要考虑管材质、流体性质、系统使用寿命、使用频率。对于海洋平台上的管路流速,管子流速一般在1~5m/s 之间,如果流速小于1m/s, 液体中的砂或其他固体可能沉积下来。若大于5m/s, 会对一些部位如控制阀,管件等产生喷射冲刷。在此流速范围内,一般摩阻很小。 下面分为液、气、油气混输三种情况介绍: 3.1液体 (1)对于铜镍合金管推荐流速 ≤2” 1.6m/s 4” <2.2m/s 6” <2.5m/s ≥8” <3.0m/s (2)碳钢管内液体推荐流速和压降

3.2 气体 可参见下图选择 3.3油气混输 油气两相流在管内的流动特点不同于单相流,其情况较为复杂。具有流体流态不稳定、流型变化多、管路中常有气液滑脱和积液现象等特点。 一般油气混输管路管内流速介于最小流速和冲蚀流速之间。 (1)最小流速 如果可能,气液两相流管路中的最小流速应该是大约3m/s,这样可以减少分离设备中的段塞流,这样对于有标高变化的长管路尤其重要。 (2)冲蚀流速 当超过冲蚀速度时,由于流体对管壁的撞击而产生冲蚀,其结果是对弯头和三通等会造成损害。由于流体中含砂等固体,是冲蚀问题变得更加复杂。 为了减少流体的冲蚀作用,就要限定流体在管内的流速,依照API RP14E标准,用下面经验公式可计算气液两相流的冲蚀流速: )-0.5 式3.1 Vc=C(ρ m 其中:Vc ——冲蚀流速m/s; C ——经验常数152(用于间断作业);122(由于连续作业) ρm ——在操作情况下气液混合物密度kg/m3; 注意:如果流体中有固体(砂),则流速应该相应减少。 (本节结束,未完待续)整理日期:August 16,2002 Changshilong

蒸汽管道设计计算

设计输入数据: ⒈管道输送介质:蒸汽 工作温度:240℃设计温度260℃工作压力: 设计压力: 流量:h 比容:kg 管线长度:1500米。 设计计算: ⑴管径: Dn=×(Q/w) D —管子外径,mm; n —管子外径,mm; D Q—计算流量,m3/h w—介质流速,m/s ①过热蒸汽流速 DN》200 流速为40~60m/s DN100~DN200 流速为30~50m/s DN<100 流速为20~40m/s ②w=20 m/s Dn= w=40 m/s Dn= =133 mm。 ③考虑管道距离输送长取D ⑵壁厚: /{2(〔σ〕t Ej+PY)} ts=PD tsd=ts+C C=C1+C2 ts —直管计算厚度,mm;

D —管子外径,mm; P —设计压力,MPa; 〔σ〕t—在操作温度下材料的许用压力,MPa; Ej—焊接接头系数; tsd—直管设计厚度,mm; C—厚度附加量之和;: mm; C1—厚度减薄附加量;mm; C2—腐蚀或磨蚀附加量;mm; Y—系数。 本设计依据《工业金属管道设计规范》和《动力管道设计手册》在260℃ 时20#钢无缝钢管的许用应力〔σ〕t为101Mpa,Ej取,Y取,C 1取,C 2 取0. 故ts=×133/【2×101×1+×】 = mm C= C 1+ C 2 =+0=0.8 mm Tsd=+= mm 壁厚取4mm 所以管道为φ133×4。 ⑶阻力损失计算 按照甲方要求用φ89×计算 ①φ89×校核计算: 蒸汽流量 Q= h 粗糙度 K=0.002m 蒸汽密度 v=m3 管内径 82mm 蒸汽流速 s 比摩阻 m ②道沿程阻力P1=×1500=; 查《城镇热力管网设计规范》,采用方形补偿器时, 局部阻力与沿程阻力取值比,P2=; 总压力降为P1+P2=; 末端压力为压力不可能为负值,说明蒸汽量不满足末端用户